分馏塔构造教程

空气分馏塔工作原理

空气分馏塔工作原理

1空气分馏塔

空气分馏塔是通过凝结法,利用气温、温度和温度温差来分别把混合物(通常是气体及其溶解物)中不同温度组分分离出来的设备,即将混合物通过塔体内部的塔板,依据它们在各层的不凝结温度,经过塔体内层面的温度梯度、压力梯度和流体的流动性,而实现物料的分离。

空气分馏塔的工作原理主要如下:

2冷凝

首先,将需要处理的混合气体组分从空气分馏塔的进料口进入空气分馏塔的上部,进料口的设计使混合气体低于冷凝温度,使液态气体直接转变为固态液态混合物(称为冷凝液),空气分馏塔内部存在着从上向下不断递减的温度差(一般为10℃)分别为层次状,冷凝液(水结晶)按照其重量沿着空气分馏塔从上到下滑动,水结晶新至底部,并通过低温层的排放口被输出。

3蒸发

在冷凝液落入低温层(也称冷凝层)的时候,混合气体中的温度会渐渐增加,由原本的冷凝温度到冷凝层内的空气温度,如果此时混合物的温度达到也即蒸发温度,混合气体的中的某些成分便会直接蒸发,形成蒸气,再被冷凝液吸收并从空气分馏塔的上部被输出。

4返流

冷凝液会沿着空气分馏塔沿着从上到下不断递减的温度梯度流动返回到次低温层,混合气体中的那些温度低于该层的温度但比上一层高的成分则会被这部分的冷凝液所蒸发,和冷凝液一起下滑到下层次,以实现空气中最低温度组成的混合物的蒸发,而最后一层次的冷凝液被收集到低温层,进行最终的蒸发过程。

以上是空气分馏塔工作原理介绍。

空气分馏塔的工作原理简单明了,分离效果明显,是重要的空气分离设备。

它提供了一种低能耗,可再循环利用的空气分离技术,在某些工业领域有着重要的应用价值。

焦化分馏塔操作第四轮培训.PPT课件

调节方法: –调节循环油(或原料)流量分配。 –调节好换热段温度。 –用急冷油调节好油气温度。 –控制好回流油温度。严格控制分馏塔底液面。

Thinking In Other People‘S Speeches,Growing Up In Your Own Story

讲师:XXXXXX XX年XX月XX日

调节方法 –利用急冷油控制好焦炭塔油气进分馏入塔温度。 –控制好循环油(或原料)上、下流量的分配。 –控制好循环油(或原料)换热器(或加热炉对流)出口温度。 –及时处理焦炭塔冲塔。 –控制好重蜡油回流量和回流温度。

塔底温度的控制:

分馏塔底温度上限受到塔底油在塔底结焦的限制,一般塔底温度 的控制是通过控制蒸发段温度来实现的。

量平衡,保证馏出口产品质量合格。 – 控制好进料量和产品抽出量,搞好全塔的物料平衡。 – 控制好集油箱液面,防止溢流和抽空。 – 注意塔底循环泵的运行及塔底温度,防止塔底结焦。 – 尽可能提高柴油与蜡油的分离精度,多产柴油。 – 控制好顶循操作,预防顶循结盐。 – 切换塔底过滤器时要保证完全切断,防止发生安全事故。

影响柴油干点的主要因素: – 柴油抽出量的变化。 – 中段回流量及回流温度的变化。 – 重蜡油回流量及回流温度的变化。 – 原料性质变化。

调节方法: – 平稳柴油抽出量。 – 控制好中段回流。 – 控制好重蜡油回流。 – 平稳柴油回流量。

蜡油残炭的控制:

蜡油的残炭与循环比、蜡油的抽出量与蒸发段温度有关,正常操 作中,蜡油的残炭主要靠改变蒸发段温度和蜡油抽出温度来调节。

分馏塔构造教程

• 3.喷吐现象: • 塔中因淹塔现象充满液体,而再沸器中

的热源在连续供给,造成压力过大致使 液体经过塔顶蒸汽出口管喷出 ----量不足, 蒸汽上升 的力量不够, 造成液体由气 体上行的筛孔处流下, 造成 分离效果差。

回流泵

顶部产品

进料

Bubble Point

蒸汽 再沸器

底部成品

4

再沸器与冷凝器的功能

• 再沸器的两大功能: • 将塔底液体加热沸腾 • 等于一个理论板( 一個100%的理

想板) • 冷凝器的两大功能: • 将塔顶露点温度的蒸汽冷却下来 • 等于一个理论板( 一个100%的理

想板) 5

填料塔

液 体 进 口

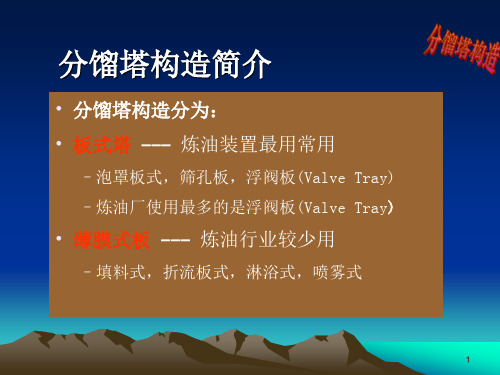

分馏塔构造简介

• 分馏塔构造分为: • 板式塔 --- 炼油装置最用常用

–泡罩板式,筛孔板,浮阀板(Valve Tray) –炼油厂使用最多的是浮阀板(Valve Tray)

• 薄膜式板 --- 炼油行业较少用

–填料式,折流板式,淋浴式,喷雾式

1

溢流堰

板式塔简介

降

液

V

管

筛孔板 降 液 管

气相 溢流堰

• 1.让分馏塔内气、液充分接触 且达到平衡,因而易于分离。

• 2.塔板上孔面积只是上升蒸汽 (气泡)的通道,液体不可以通 过。

• 3.下降管 : 只供液体流下的通 道

11

泡罩塔板

❖1.创始最早 ❖2.构造复杂、设备较贵 ❖3.分离效果较好 ❖4.适于气体流通量大的情况 ❖5.清理不易

➢创始最早, 但构造复杂、设备较贵, 建 设投资费用高, 已渐渐被淘汰。

液体

蒸 馏 塔 盘

2

分馏塔工作原理

分馏塔工作原理

分馏塔是一种用于将混合物中的不同成分分离的装置。

它利用成分在不同温度下的沸点差异,通过加热和冷却来实现分离。

分馏塔由一个垂直的圆柱形容器构成,内部通常分为多个横向层叠的平台,每个平台上都有一组装置,称为填料。

填料可以是环状或网状的物质,用于增加表面积和混合物和蒸汽之间的接触。

填料的选择和设计对分馏塔的效率和性能至关重要。

在分馏过程中,混合物被加热并蒸发。

蒸汽上升到塔顶部,经过冷却后转化为液体,并从分流管中流出。

同时,未蒸发的液体沿着塔的底部横向流动,并在填料间接触蒸汽。

这个过程称为传质,其中不同成分在液体和蒸汽之间迁移。

由于不同成分在不同温度下具有不同的沸点,容器中的温度逐渐升高或降低。

这样,具有较低沸点的成分首先蒸发,上升并冷凝为液体,从而分离出来。

具有较高沸点的成分则留在液体中,并随着未蒸发的液体一起下降。

经过多次加热和冷却的循环,分馏塔可以将混合物分离为多个不同成分的流体。

这种分离过程可以通过调整分馏塔中的温度、压力和填料设计等参数来控制。

分馏塔在许多行业中都被广泛应用,如石油工业中的原油分馏、化工工业中的精馏和提纯、食品工业中的酒精生产等。

它是一种高效、可靠的分离工具,为我们生活中的各种产品提供了重要的基础原料。

分馏塔PPT课件

塔板上气液两相的接触:

.

液面落差

板上的清 液层高度

降液管内的 液面高度

16

板式塔工作原理

板式塔内的汽、液两相的流动方式

• 液相:塔顶-→塔底,自身重力 • 气相:塔底-→塔顶,克服液相阻力 • 压力:塔底>塔顶

对塔板的要求

• 气液两相接触充分 • 气液两相分离完全

.

17

塔板上溢流型式

单溢流 (直径流)

.

23

过量漏液:

.

24

❖ 当气体通过塔板的速率较小时,上升的气体通过塔板上开 孔的阻力和克服液体表面张力所形成的压降较小,不足以 抵消塔板上液层的重力,大量的液体会从塔板上的开孔处 往下漏,这种现象叫作漏液。

❖ 危害:严重的漏液会使塔板上建立不起液层,从而导致塔 板效率降低,在设计和操作时应该特别注意防止。

.

36

筛孔塔板

优点:处理能力大,压降小,结构 简单,造价低。 缺点:操作弹性小,稳定性较差。

.

37

浮阀塔板:

❖结构:塔板上按一定的排列开若干孔,孔的上方安置可上 下浮动的阀片 ❖阀片可随上升气量的变化而自动调节开启度,气量变化时, 通过阀片周边流道进入液体层的气速较稳定,强化了气液接 触传质。 ❖ 气相鼓泡元件:浮阀 ❖ 特点:结构简单,生产能力和操作弹性大,板效率高。综 合性能较优异。

将混合液分离为两个几乎纯粹的组分

.

5

分馏系统构成

进料

精馏段

冷凝器

回流罐

回流

塔顶产品

提馏段

再沸器

塔底产品

.

6

分馏系统构成

待分离的原料自中部进入,进料板以上为精馏段, 以下为提馏段

分馏塔现场施工组织设计方案设计讲义

本科毕业设计说明书分馏塔现场施工组织设计方案设计THE DESIGN OF FRACTIONATING TOWER SITE CONSTRUCTION ORGANIZATION学院(部):机械工程学院专业班级:学生姓名:指导教师:2011年 5 月28 日分馏塔现场施工组织设计方案设计摘要设备、结构吊装(统称工件),是根据工件的重量、安装部位(包括标高)和周围环境以及机索具条件等来选择吊装工艺方法。

一旦吊装方法确定,则需编制吊装施工方案,对吊装过程中各部位受力进行计算,选择机索具,进行合理配置。

必要时,还要对机索具进行校核。

就其计算而言并不复杂,特别是在有计算机、函数计算器的今天更不困难,但需要在室内进行计算,而且要有一定文化程度的专业人员来完成。

对起重工人来说就不易掌握。

同时对现场临时设置吊装机索具进行计算选择也不方便。

在本设计主要是进行了吊装中的四个主要过程(抬头、脱排、腾空以及就位)的受力计算和在不同危险截面桅杆的强度和稳定性校核验算。

关键词:分馏塔,吊装,单桅杆倾斜,整体滑移法THE DESIGN OF FRACTIONATING TOWER SITECONSTRUCTION ORGANIZATIONABSTRACTEquipment, structure, lifting (collectively referred to as artifacts), is based on the weight of the workpiece, the installation location (including elevation) and the surrounding environment and local conditions and other rigging methods to select the lifting process. Once the method to determine the lifting, hoisting the preparation of the program is required, each part of the process of lifting the force calculation, select the machine rigging, a reasonable configuration. When necessary, but also to check on the machine rigging. In terms of its calculation is not complicated, especially in a computer, calculator, today even more difficult, but need to be calculated in the room, and to have a certain level of education professionals to complete. Crane will not be easy for workers to master. At the same time on-site lifting machine rigging temporary selection is not easy to calculate.This design is mainly carried out in a lifting of the four main processes (rise off the row, and the place vacated) the force calculation and dangerous section of the mast in different strength and stability check checking.KEYWARDS:fractionating tower, hoisting, single mast tilt, the overall sliding method目录摘要 ...................................................................... I ABSTRACT .. (II)1绪论 (1)1.1引言 (1)2吊装方案的选取 (1)2.1工程概况 (1)2.2吊装方法及特点 (1)2.3吊装方法选择的依据 (2)2.4吊装方案的确定 (3)3 分馏塔吊装受力计算 (3)3.1吊装工艺简要说明 (3)3.2吊装载荷计算 (7)3.2.1抬头时刻 (7)3.2.2脱排时刻 (9)3.2.3设备腾空时刻 (10)3.2.4 设备就位时刻 (12)3.3机具的选取 (13)3.3.1溜绳机具的选取 (13)3.3.2起吊机具的选取 (13)3.3.3拖拉绳的选取 (13)3.3.4 起吊滑车组上吊索的选取 (14)3.4桅杆强度及稳定性校核 (15)3.4.1桅杆中部的校核 (15)3.4.2桅杆腰部()23H 的验算.......................................... 22 3.4.3离桅杆顶3.2m 处的验算 (24)3.4.4桅杆底部的校核 (27)附录A (30)参考文献 (35)致谢 (36)1绪论1.1引言随着现代科学技术的飞跃发展,建设工程规模的不断扩大,基本建设中大型,重型构件、高精尖设备、塔器设备综合整体吊装,及新结新工艺、新技术、新材料的不断应用,起重安装工程量越来越大。

延迟焦化分馏系统结构特点和操作方法

分馏塔回流泵抽空,有何现象,怎 样调节?

现象:①塔顶温度升高;②回流流量减少或回 零;③塔顶回流罐液面上升;④塔顶压力上升; ⑤回流泵出口压力下降或回零,电流突降,响 声不正常。 原因:①塔顶回流罐液面过低;②回流带水; ③回流油温度过高,轻油汽化;④回流油太轻, 汽化;⑤泵入口阀开度过小;⑹泵入口管线堵 或阀芯脱落,或过滤器堵塞;⑦泵自身故障。 处理:①在找原因、对症处理同时,迅速启动 备用泵,尽快建立回流,在没有回流的情况下, 若顶温超高,可先降低重沸炉出口温度;②情 况严重时,可请示降低处理量(并联系反应岗位); ③有侧线的塔可降低侧线抽出量;④开备用泵, 如泵是过滤器堵,应清洗干净、恢复备用。

.特 点:

(1)塔顶产品含不凝气体较多;

(3)对塔顶馏出管线及冷凝冷却系统压降要求苛刻

(2)塔顶热负荷较大;

。

(2)中段循环回流 作用:

(1) 使塔内汽、液相负荷分布更趋均匀 (2) 充分回收利用高温位热能。 (3)控制柴油质量合格并为吸收稳定提供热源

中段循环回流数目选择的原则 (1)沿塔高汽、液相负荷分布尽量均匀; (2)尽量回收更多的高温位热能; (3)经济合理(设备投资、操作费用)。

用塔顶回流流量调节塔顶温度, 有时为何不能起到很好的调节作 用?

正常操作情况下,塔顶温度是由塔顶回流流量大 小来调节,但在塔顶负荷过大时,塔顶回流将不 能很到起到调节塔顶温度的作用。 塔顶负荷过大可由下列原因引起:

1、进料性质变轻,尤其石脑油组分增高或进 料含水量大。2、进料加工量大,分馏塔在上限负 荷操作,中段回流量偏小,进料含水量过大。 由上述原因引起塔顶超负荷时,会出现塔顶温度 升高,提高回流流量,降低塔顶温度只能起到短 时间作用,不久塔顶温度会再次出现升高,继续 增大回流流量时,不仅塔顶温度不能降低,还会 导致塔顶回流罐中汽油的液位突然增高,如不及 时采取增加轻石脑油抽出措施,降低罐中液位,

催化分馏岗位培训课件.

分馏系统流程

催 化 分 馏 塔 技 术 特 点

(1)分馏塔进料是过热气体,并带有 催化剂细粉,所以进料口在塔的底部, 塔下段用油浆循环以冲洗挡板和防止 催化剂在塔底沉积,并经过油浆与原 料换热取走过剩热量。油浆固体含量 可用油浆回炼量或外排量来控制,塔 底温度则用循环油浆流量和返塔温度 进行控制。 (2)塔顶气态产品量大,为减少塔顶 冷凝器负荷,塔顶也采用循环回流取 热代替冷回流,以减少冷凝冷却器的 总面积。 (3)由于全塔过剩热量大,为保证全 塔气液负荷相差不过于悬殊,并回收 高温位热量,除塔底设置油浆循环外, 还设置中段循环回流取热。

通过阀片周边流道进入液体层的气速较稳定,强化了气液接

触传质。 气相鼓泡元件:浮阀 特点:结构简单,生产能力和操作弹性大,板效率高。综 合性能较优异。

塔板上溢流型式

单溢流 (直径流) D<2m

双溢流 (半径流) D>2m

U型溢流 (回转流) 液相量非常 小的塔

阶梯溢流 塔径非常大,液相流 量非常大的塔

分馏岗位开停工 一.开车前准备 二.引油建立循环 三.拆大盲板,建立塔内油浆循环 四.分馏准备接收反应油气 五.分馏塔建立回流,调整操作

开车前准备 • • • • 水、电、汽、风、瓦斯系统全部畅通,能 保证充足的供应。 装置水联运,试压完成。 检查电机、机泵、仪表的运行状况完成。 检查管线及设备是否有泄漏现象完成

危害:以上两种不正常现象都会使气相或液相 造成返混,使原已获得的分离效果丧失,影响全 塔的分离效果。

塔板上的不正常操作状态

过量漏液:

当气体通过塔板的速率较小时,上升的气体通过塔板上 开孔的阻力和克服液体表面张力所形成的压降较小,不 足以抵消塔板上液层的重力,大量的液体会从塔板上的 开孔处往下漏,这种现象叫作漏液。 危害:严重的漏液会使塔板上建立不起液层,从而导致 塔板效率降低,在设计和操作时应该特别注意防止。

分馏塔设计1范文

分馏塔设计1范文分馏塔设计1范文首先,我们来介绍分馏塔的基本结构。

分馏塔通常由垂直筒体、进料口、塔盘、塔底和顶部设备组成。

塔体由耐腐蚀材料制成,例如不锈钢。

它的内部配备有多个平行排列的塔盘,塔盘上设有气体分布装置,用于将物料均匀分布在塔内。

进料口位于塔体的底部,用于将原料输入分馏塔。

顶部设备用于收集不同的馏分。

在设计分馏塔时,首先需要确定分馏塔所需的馏分数目。

一般来说,分馏塔可以分离石油原料成几个主要馏分,例如汽油、柴油、液化石油气等。

然后,需要根据馏分的物理性质和沸点范围,选择合适的塔盘类型和操作条件。

塔盘是分馏塔中最重要的组成部分之一、塔盘通常由一系列孔和气体分布装置组成,用于将塔内物料分布均匀,并促进物料和气体之间的接触和传质。

常见的塔盘类型有,闷盖塔盘和泡沫塔盘。

闷盖塔盘适用于沸点跨度较小的馏分分离,而泡沫塔盘则适用于沸点跨度较大的馏分分离。

根据设计要求,可以通过改变分馏塔的操作条件来实现馏分的分离。

例如,通过调节进料量、温度和压力等操作参数,可以改变塔内气相和液相的速度和浓度梯度,从而实现物料的彻底混合和馏分的分离。

在分馏塔的操作过程中,需要注意以下几点。

首先,要保证分馏塔的供料速度和产品回收速度达到平衡,以避免馏分的浪费和产品质量的下降。

其次,要定期检查分馏塔的塔盘和内部设备的状况,确保其无损伤和正常运行。

此外,还需注意分馏塔的安全性,采取合适的防雷措施和安全设备,以防止意外事故的发生。

最后,要注意分馏塔的能量消耗和环境影响。

分馏塔通常是一个能量密集型设备,因此在设计和操作过程中要尽量减少能源的消耗,并采取相应的能源回收措施。

同时,还应注意处理塔底和顶部所产生的废气和废液,以减少对环境的负面影响。

综上所述,分馏塔的设计是一项复杂的工程任务,需要综合考虑物料的特性、操作条件、设备选择和安全环保等因素。

只有通过合理的设计和精细的操作,才能实现高效、稳定和安全的石油馏分分离过程。

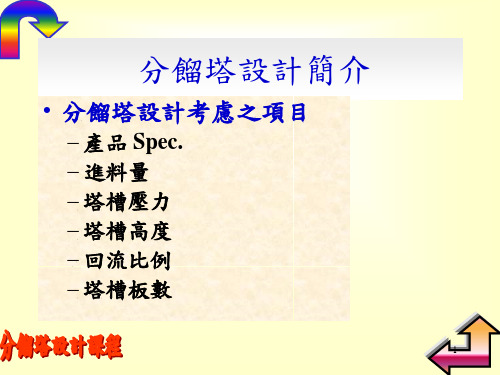

分馏塔设计

– 一般板與板之間的距離設計為 24 ”(610mm) – 或設計為下降管液位高度 之兩倍(2H)

• 霧沫現象之影響:

H

24”

– 破壞液氣兩相之平衡關係,減低板效率。

14

回流比率

• 回流比率:指塔頂 之回流比率,塔頂 之回流量與塔頂產 品量之比。 • 外回流:R = L/D , 指塔頂之回流比率 • 內回流:r =l/v,塔 槽內之回流比

• 就單一分餾塔而言,可因塔內上下分餾油 品輕重不同,塔內各區段之效率而不同

– 如原油蒸餾塔上,中,下各區域之效率不同 – 上層約 70%;中層約 60% ;最下層約 50%

4

蒸餾塔中溫度及壓力之分佈

70℃ 12 kg/cm2G

1

溫 度

50

207 ℃

壓 力

每一層之壓力降 一般設計介於 0.1—0.15 psig

22

Flooding (氾溢)

• 當塔之直徑過小,則 蒸氣之速度過大,而 使液體無法下降,結 果液體必充滿塔中, 終自塔頂溢出,此現 象稱為氾溢 ( Flooding)。 • 設計時,Flooding Factor 設計需小於 82%。

23

倒瀉現象( Weeping )

• 塔內蒸氣量不足,蒸氣 上升之力量不 夠,造成 液體由氣體流上去之篩 孔處流下,造成分離效 果差。 • 正常之分離:

31

輔助性分餾操作

• 全回流操作:將塔頂之蒸氣全部冷凝為 液體,而全部液體均流回塔槽,稱此為 全回流操作,無任何塔頂產品。當開爐 循環階段,才會使用全回流。 • 重餾操作:不合格之油品需再送回塔槽 內重煉,使能合於成品的規範,謂之重 餾操作,稍為改變操作變數( 塔底溫度、 塔槽壓力等)重煉,使成品合規範。

分馏系统

板式塔

塔板的工作原理 塔板的结构及类型

塔设备的分类-板式塔

塔内装有一定数量 的塔盘,气体自塔 底向上以鼓泡喷射 的形式穿过塔盘上 的液层,使两相密 切接触,进行传质。 两相的组分浓度沿 塔高呈阶梯式变化。

逐级接触 交叉流 应用广泛

板式塔工作原理

板式塔内的汽、液两相的流动方式

• 液相:塔顶-→塔底,自身重力 • 气相:塔底-→塔顶,克服液相阻力 • 压力:塔底>塔顶

雾沫夹带有哪些影响因素?

答:由于雾沫夹带,往往使塔板效率下降 ,它的影响因素有: ①处理量的大小。处理量大,气相负荷也 增大,塔内气速变大,雾沫夹带也变得严 重。 ②塔盘间距。不能太小,否则雾沫夹带量 也大。 ③塔盘结构。好的塔盘结构,能控制雾沫 夹带量。

过量漏液:

当气体通过塔板的速率较小时,上升的气体通过 塔板上开孔的阻力和克服液体表面张力所形成的 压降较小,不足以抵消塔板上液层的重力,大量 的液体会从塔板上的开孔处往下漏,这种现象叫 作漏液。 危害:严重的漏液会使塔板上建立不起液层,从 而导致塔板效率降低,在设计和操作时应该特别 注意防止。

提馏段精馏段再沸器回流塔顶产品冷凝器塔底产品回流罐进料分馏系统构成?待分离的原料自中部进入进料板以上为精馏段以下为提馏段?塔顶装有冷凝器塔顶蒸汽在冷凝器中冷凝一部分作为回流由塔顶送入塔中一部分作为产品送出?塔底装有再沸器来自塔底的液体在此部分汽化气相返回塔底液相作为塔底产品?沿塔高度温度是变化的塔顶温度最低塔底最高由下往上温度逐板降低分馏系统构成?分馏塔的几种进料状态

精馏过程的实质是不平衡的气、液两相在塔 内经过多次逆向接触进行热交换,液相中的 轻组分多次部分汽化和气相中的重组分多次 部分冷凝相结合的过程,从而使轻组分浓度 和重组分浓度都不断提高,最终达到使混合 物得到分离的目的。 精馏过程的前提:一是气液两相的浓度差, 它是传质的推动力;二是合理的温度梯度, 是传热的推动力;塔盘是进行不断汽化和冷 凝的场所。

化工分馏塔工作原理及内件安装探讨

化工分馏塔工作原理及内件安装探讨作者:毕杰来源:《中国科技纵横》2013年第03期【摘要】针对化工分馏塔工作原理及内件安装问题,从化工分馏塔的工作原理出发,探讨了石油化工分馏塔内件安装过程,主要有分馏塔内构件的施工程序、分馏塔施工现场的准备工作、分馏塔施工的吊装方法、分馏塔施工塔盘及内部固定件安装和分馏塔施工安全注意事项,指出掌握化工分馏塔工作原理及内件安装问题是保证安全生产的基础。

【关键词】化工分馏塔工作原理安装过程分馏塔是化工生产工艺中的一种分馏设备,通过塔内的磁环,可以在有限的空间内,尽可能的增大液相混合物的热交换面积,常用于分馏的混合物为有机共沸物,共沸物从反应釜底部液体物质受热成为气体,上升至分馏段,在分馏段沸点低的气体继续上升,因为此时分馏塔顶受到低沸点气态的传热,塔顶的温度和低沸点物一致,所以低沸点物就可以被分馏出来,而较高沸点物因为没有达到相应的沸点,就会由于受冷却后回流至反应釜内,再次加热,随着分馏塔底部继续加热,低沸点物就会被完全分馏出去,当较低沸点的物质完全分馏后,较高沸点物也会同较低沸点的物质一样,再继续被分馏,最后馏出的是高沸点物质,而分馏塔底部残存的只是残渣。

此时可将分馏塔底部的残渣除掉,继续加入液态物质继续加热。

1 化工分馏塔的工作原理在分馏塔内进行的分馏过程,是由于加入分馏塔的液体混合物的沸点不同,因此在加热分离的过程中,可以先分流出低沸点物质,然后再分流出高沸点物质。

分馏塔的原理就是利用液体的饱和蒸汽压不同的原理通过不同沸点来分离的。

分馏塔一般是可以完成石油石化中不同馏分分离的设备,分馏塔可以从塔顶分离出大部分低沸点液态物质,这时候在分馏塔底就只有杂质含量较低的产品,所以石油产品的分馏过程是产品精制的预处理手段。

同时应该提到共沸点的问题,在分馏操作中,塔顶的馏分一般是混合物,这种混合物通常也含有部分塔底组分,同时分馏的分离要求一般并不严格,塔底产品中一般也含有塔顶的杂质组分。

催化车间-分馏塔

导向浮阀塔盘

1.塔板上配有导向浮阀,浮阀上有一 个或二个导向孔,导向孔的开口方向 与塔板上的液流方向一致。

2.导向浮阀两端设有阀腿,在操作中 汽体从浮阀的两侧流出,汽体流出的 反向垂直于踏板上的液体流动向。因 此,导向浮阀塔板上的液体返混是很 小的。 3.由于导向浮阀在操作中不转动,浮 阀无磨损,不脱落。 4.目前,I催化装置分馏塔使用的是具 有一个导向孔的导向浮阀塔盘

降液板,受液盘与溢流堰

受液盘上有一个泪孔。 泪孔开孔直径小,正常操 作时由于上升的气相的作 用,不会漏液。 最主要的作用就是系 统停车时,泪孔可以把受 液盘内的积液排掉,使塔 内的物料放净,便于置换 和检修。

溢流堰为塔板上液体溢出的结构,具 有维持板上液层及使液体均匀溢出的作用, 又可分为出口堰及入口堰。

破涡器 如果产生漩涡,液体会带 着气体进入塔釜泵,造成 气缚!一般需要加防涡板。

一.什么是分馏塔?

二.分馏塔流程

三.分馏塔塔盘

四.分馏塔内构造

一、分馏塔

分馏塔就是 对混合挥发液 体(例如石油 )进行分馏的 一种化工设备 。

I催化裂化装置 分馏塔,塔高47 米、直径3.8米 重达180吨(约 为120辆小轿车 的重量)。

二、分馏塔的流程

1. 自沉降器顶部出来的反应油气(约480℃) 进到分馏塔下部,油气向上经过脱过热段8层 人字挡板和30层塔盘(15层单溢流舌形塔盘和 15层双溢流浮阀塔盘);分馏后得到气体、粗 汽油、轻柴油、回炼油、油浆。 2. 8层人字挡板为脱过热段,同时起到洗涤 催化剂的作用

3. 1-2#塔盘为回炼油循环段。 4. 16-18#塔盘为中段循环段。

5. 19-22#塔盘为柴油。

6. 27-30#塔盘为顶回流循环段。 7. 塔顶为油气出口。

分馏塔工作原理

分馏塔工作原理

分馏塔是一种用于原油精炼和石油化工生产中的重要设备,其工作原理是基于原油中各种组分的沸点不同而进行分离。

分馏塔通常由塔体、填料、进料口、出料口、冷凝器等部件组成,下面我们来详细了解一下分馏塔的工作原理。

首先,原油经过预处理后,进入分馏塔的顶部,塔体内充满了填料。

当原油进入塔体后,由于塔体内的温度梯度,原油中的各种组分开始按照其沸点的高低逐渐分离。

较低沸点的轻质组分上升到塔体的顶部,较高沸点的重质组分则沉积在塔体的底部。

随着原油在塔体内的逐渐下降,不同组分的分离效果逐渐加强。

在塔体的不同高度,可以分离出天然气、汽油、煤油、柴油、润滑油等不同的产品。

这些产品分别从不同的出料口流出,经过冷凝器进行冷却凝结,最终得到纯净的产品。

分馏塔的工作原理可以简单概括为,利用原油中各种组分的沸点差异,通过加热和冷却的方式将原油中的轻质组分和重质组分进行有效分离。

这种分离过程是连续进行的,直到原油中的所有组分都得到了有效的分离和提纯。

在实际生产中,分馏塔的工作原理是非常重要的,它直接影响到炼油和化工生产中产品的质量和产量。

因此,对分馏塔的工作原理进行深入了解,对于提高生产效率和产品质量具有重要意义。

总之,分馏塔利用原油中各种组分的沸点差异,通过加热和冷却的方式进行有效分离,从而得到不同纯度的产品。

通过对分馏塔工作原理的深入了解,可以更好地指导生产实践,提高产品质量和产量,促进炼油和化工生产的发展。

分馏塔(订)

传质设备——塔设备一塔设备在炼油生产中的作用:在炼油化工轻工等工业生产中,气、液两相直接接触进行传质传热的过程是很多的,如精馏、吸收、解吸、萃取等。

这些过程都是在一定的压力、温度流量等工业条件下,在一定的设备内完成的。

由于其过程中两种介质主要发生的是质的交换,所以也将实现这些过程的设备叫传质设备。

1.1外形上看这些设备都是竖直安装的圆筒形容器,且长径比较大,形如“塔”故习惯叫塔设备。

1.2塔设备能够为气-液或液-液两相进行充分接触,提供适宜的条件:即充分的接触时间,分离空间和传质传热的面积,从而达到相间质量和热量的目的,实现工业所需求的生产过程,生产出合格的产品。

1.3塔设备的投资费用及钢材耗量仅次于换热设备,在炼油生产装置中占约34.85%二塔设备的分类及一般构造随着炼油、化工生产工艺的不断改进和发展与之相应的塔设备也形成了繁多的结构和类型,以满足各种特定的工艺要求。

为了便于比较,人们从不同角度对塔设备进行分类。

如按工艺用途分,按操作压力分,按内部结构分精馏段用途分:精馏塔(又叫分馏塔)进料段吸收塔、解吸塔提馏段萃取塔(又叫抽提塔)洗涤塔操作压力分常压塔加压塔减压塔内部结构分板式塔填料塔三塔内件(一)板式塔板式塔塔盘:泡罩塔盘塞板塔盘浮阀塔盘舌型塔盘浮动舌阀塔盘(二)填料塔规整填料填料塔填料形式鲍尔环矩鞍环散堆填料双鞍环(乱堆填料)θ环…塔是整个常减压装置工艺过程的核心。

原油在分馏塔中通过传热、传质实现分馏作用,最终将原油分离成不同组分的产品。

三段汽化流程的常减压装置中的塔包括初馏塔或闪蒸塔、常压塔、常压汽提塔和减压塔。

润滑油型装置还包括一个减压汽提塔。

二段汽化流程的常减压装置没有初馏塔。

由于三段汽化流程包含了二段汽化流程的内容,并且应用较为普遍,我们主要介绍三段汽化燃料润滑油型的常减压装置中的塔及其操作。

根据塔内汽液接触部件的结构形式的不同,塔可分为板式塔和填料塔和塔板、填料混合塔。

根据塔内压力状态的不同,分为常压塔和减压塔,常压塔在接近常压状态下操作,减压塔在负压状态下操作。

催化车间-分馏塔

溢流堰为塔板上液体溢出的结构,具 有维持板上液层及使液体均匀溢出的作用, 又可分为出口堰及入口堰。

分布管与返塔口

在分布管上,会均匀的分 布着这样的小孔,作用是有利 于返塔液体更加均匀的洒在塔 盘上进行气液传质。

3.由于导向浮阀在操作中不转动,浮 阀无磨损,不脱落。

4.目前,I催化装置分馏塔使用的是具 有一个导向孔的导向浮阀塔盘

单溢流 、双溢流

单溢流与双溢流在操作上没有任 何区别,它指的是塔内降液槽的个 数,这是根据塔内气液相分布而决 定的。

分馏塔的中段抽出口以上,气、 液相较大,塔盘开孔率高,所以采 用双溢流设计,分馏塔的上部会采 用缩径设计。

种。常用的三面切口舌片的开 启度一般为20°。 由于舌孔方向与液流方向一致 ,故气体从舌孔喷出时,可减 小液面落差,减薄液层,减少 雾沫夹带。 舌形塔盘物料处理流量大,压 降小,结构简单,安装方便。 但操作弹性小,塔板效率低。

汽 体 从 舌 孔 向 上

液 体 流 动 方 向

浮阀塔板

浮阀塔板上开有—定形状 的阀孔(圆形或矩形),孔 中安有可上下浮动的阀片 有圆形、矩形、盘形等, 从而形成不同型式的浮阀 塔板。

2. 8层人字挡板为脱过热段,同时起到洗涤 催化剂的作用

3. 1-2#塔盘为回炼油循环段。 4. 16-18#塔盘为中段循环段。 5. 19-22#塔盘为柴油。 6. 27-30#塔盘为顶回流循环段。 7. 塔顶为油气出口。

三、分馏塔塔盘

固舌型

舌形塔属于喷射形塔。 舌孔有三面切口和拱形切口两

一.什么是分馏塔? 二.分馏塔流程 三.分馏塔塔盘

四.分馏塔内构造

连续重整后分馏工艺流程

连续重整后分馏工艺流程一、什么是连续重整后分馏呀?连续重整后的分馏啊,就像是一场超级大的分类游戏。

重整后的产物那是乱糟糟的一大堆呢,分馏就是要把这些东西按照它们的不同性质分开。

比如说,不同的沸点啦,密度啦之类的。

就像我们把一堆不同颜色、不同形状的小珠子,按照颜色或者形状分类一样。

重整后的混合物里有各种各样的烃类,分馏就负责把它们各归各位。

二、分馏的设备们。

1. 分馏塔。

分馏塔可是这个过程里的超级大明星哦。

它高高的,就像一个巨人一样矗立在那里。

分馏塔里面有好多层的塔板,这些塔板就像是一个个小平台。

不同沸点的物质在上升或者下降的过程中,就在这些小平台上进行分离。

就好像是在不同的楼层住着不同的小居民一样。

轻的物质就往上跑,重的物质就往下沉。

比如说,那些沸点低的轻烃,就像调皮的小猴子,蹭蹭地就跑到塔的上部去啦,而那些沸点高的重烃呢,就慢悠悠地留在下面,像个稳重的老爷爷。

2. 换热器。

换热器就像是一个温暖的小窝。

它的任务就是把物料的温度调整好。

比如说,有些物料进来的时候温度不合适,经过换热器这么一折腾,温度就变得刚刚好啦。

就像是我们在冬天的时候,从寒冷的外面进到有暖气的屋子里,整个人都舒服了呢。

换热器让物料在合适的温度下进入分馏塔,这样分馏塔才能更好地工作哦。

三、分馏的流程步骤。

四、这个流程的重要性。

五、可能会遇到的问题和解决办法。

在这个过程中,也会有一些小麻烦。

比如说,塔板可能会堵塞。

这就像我们家里的水管堵住了一样讨厌。

一旦塔板堵塞,分馏的效果就会大打折扣。

这时候呢,就需要进行清理啦。

还有就是温度和压力的控制可能会出现偏差。

这就需要操作人员非常细心地去调整。

就像我们走钢丝一样,要小心翼翼地保持平衡。

不过呢,只要我们掌握了正确的方法,这些问题都不是事儿。

就像我们遇到小困难的时候,只要努力克服,就一定能让这个流程顺利地进行下去呢。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

15

浮阀塔板

–自动调节蒸汽通道的面积,因 为板上有浮阀可以上下活动, (由泡罩板演变而來)。 –操作弹性大,可适应塔内蒸汽 负荷的变化。 –可允许的操作负荷范围大。 –板效率高 –价格介于泡罩板及筛孔板之间

填 料 填料支撑

气 液

6

填料塔的填料选择原则

• 1、重量宜轻:减少全塔重量,基础以及材 料比较经济 • 2、表面宜松且多孔:增加气液接触面积 • 3、间隙宜大:减少蒸汽上升阻力 • 4、间隙宜多:气液接触时间长 • 5、留液宜少:清洗简单 • 6、价廉物坚:不与液体及蒸汽起化学反应

7ห้องสมุดไป่ตู้

填料塔内常用填料种类

18

倒流现象

• 塔内蒸汽量不足,蒸汽上升 的力量不够,造成液体由气 体上行的筛孔处流下,造成 分离效果差。 • 正常的分离: –气体由筛孔处向上流动; –液体自下降管流下。

下 降 管

液体倒流

19

雾沫夹带现象的影响

• 雾沫夹带:

•

板间距离过小,或蒸汽速度过高,造成 汽带液,容易发生雾沫夹带现象。 –一般板与板之间的距离设计为 24″ (610mm) –或设计为下降管液位高度的两倍(2H)

V

回流泵 顶部产品

Bubble Point

蒸汽 再沸器 底部成品

4

再沸器与冷凝器的功能

• 再沸器的两大功能:

–将塔底液体加热沸腾 –等于一个理论板( 一個100%的理想板)

• 冷凝器的两大功能:

–将塔顶露点温度的蒸汽冷却下来 –等于一个理论板( 一个100%的理想板)

5

填料塔

液 体 进 口

液体分配器

• 1.让分馏塔内气、液充分接触 且达到平衡,因而易于分离。 • 2.塔板上孔面积只是上升蒸汽 (气泡)的通道,液体不可以通 过。 • 3.下降管 :只供液体流下的通 道

11

泡罩塔板

1.创始最早 2.构造复杂、设备较贵 3.分离效果较好 4.适于气体流通量大的情况 5. 清理不易 创始最早,但构造复杂、设备较贵, 建设投资费用高,已渐渐被淘汰。

23

谢谢大家!

24

24” H

• 雾沫夹带现象的影响:

–破坏气液两相的平衡关系,降低塔 板效率。

20

泡沫现象

• 塔中产生泡沫--- 此现象与流体性质、 蒸汽速度及塔板的结构等有关。 • 过多的泡沫有下列危害: o 增加板间压力降。 o 促进雾沫夹带現象。 o 阻碍液体流动。 o 增加下流管内液体高度,容易引起淹塔 现象。

液体

蒸 馏 塔 盘

2

板式塔内部部件的功能

• 溢流堰--- 随着板间液体坡度的建立, 每层的液位约为50~75cm。

• 下降管---供每层液体流下的管道。 • 塔盘的塔板---供每层气体上升的管道。 (有泡罩板、筛孔板、浮阀板)

3

炼油厂典型蒸馏装置示意图

空气冷却器 露点

水冷却器 冷却水

回流罐

分 馏 塔 进料

•石砾

8

填料塔的发展情况

• 结构式填料 • --- 由金属材料组成。效率 相比较高,但是造价贵;易 造成高差压,清洗及维修不 易

9

填料塔的缺点

不适合应用于较脏的物质 不适合应用于高压的分馏塔 检修时清洗较困难 填料塔价格较板式塔贵 操作时容易堵塞,造成全塔压 降升高

10

筛孔塔&泡罩塔&浮阀塔的功能

16

淹塔

• 当塔的直径过小, 则蒸汽的速度过大, 而使液体无法下降, 结果液体必然充满 塔中,终自塔顶溢 出,此现象称为淹 塔。

17

如何判断淹塔

• 1.塔底压力异常,塔内的压力降比正常 操作时大很多。 • 2.塔底温度很高,而塔内液面以上的温 度却比正常低。 • 3.喷吐现象: • 塔中因淹塔现象充满液体,而再沸器中 的热源在连续供给,造成压力过大致使 液体经过塔顶蒸汽出口管喷出 ---- 造 成喷吐现象

12

筛孔塔板

• 筛孔板: • 直接在分馏塔板上穿若干小孔 • 孔的大小 :孔的直径为3/4 吋;孔心距离1/2吋

13

筛孔板的优点

1.构造最简单,零件少,价格低 廉,安装清理均比较容易 2.蒸汽分配率较均匀。板上流体 流动阻力小,亦即水力坡度小。 3.适用于含有固体离子的液体分 馏。

14

筛孔塔的缺点

21

各种塔盘形式的比较

类型 项目 能力 效率 △P 弯曲度 费用 泡罩塔盘 1 2 5 3 4 浮阀塔盘 2 3 4 4 3 筛孔塔盘 2 3 3 2 2

22

各种塔盘使用情况比较

• • • • • • • • 筛孔板 效率 差 价格 最便宜 结构 简单 制造安装 容易 压降 小 允許气通量 佳 悬浮脏物 差 浮阀板 最佳 高 中等 中等 中等 佳 佳 泡罩板 较高 最高 最复杂 最高 最高 差 佳

分馏塔构造简介

• 分馏塔构造分为:

• 板式塔 --- 炼油装置最用常用

–泡罩板式,筛孔板,浮阀板(Valve Tray) –炼油厂使用最多的是浮阀板(Valve Tray)

• 薄膜式板 --- 炼油行业较少用

–填料式,折流板式,淋浴式,喷雾式

1

溢流堰

板式塔简介

气相

降 液 管

V

溢流堰

筛孔板 降 液 管