纬编针织面料胚布疵点分析

常见布面疵点的辨别和成因分析

常见布面疵点的辨别和成因分析(1)异纱(Wrong Yarn)外观:在针织物之毛中,横向连续之毛圈,由较规格用纱为粗或细之纱织造而成。

一般多为单根,但偶亦有并列或间隔多根者。

视之稀密、厚薄与正常者不同。

成因:在针织物织造时,操作人员误用非指定支数或丹尼规格之纱编织。

误用较细之纱,则织物显得稀薄。

误用较粗之纱,则织物显得密厚。

(2)异经(Wrong End)外观:梭织物之经纱有单独一根或并列数根非指定规格之粗细者。

若为较细之纱,则称谓细经(FineEnd)。

若为较粗之纱,则称谓粗经(CoarseEnd) 。

成因:于整经时取用牵经之筒子纱支数错误,使用非指定规格之经纱。

此种瑕疵经常为全匹性者。

(3)异纬(Wrong Pick)外观:梭织物之纬物,有一根或连续多根非指定规格之粗细者。

若为较细之纱,则称谓细纬(FinePick)。

若为较粗之纱,则称谓粗纬(CoarsePick)。

成因:于织造时,纬纱管之纬纱,或无梭织机喂入之筒子纱支数错误,使用非指定规格之纬纱。

操作人员于发现后,多予以停机拆除。

但自动换管之织机,则往往不易发现。

(4)组织错误(Wrong Weaving)外观:即织法错误,布面之织纹与原设计者不同。

例如左斜纹织成右斜纹等。

成因:一般多为穿综错误所造成。

其它如提花织物之纹板错误,多规格经纱织物之经纱排列错误等。

(5)并经(Wrong Draw)外观:相邻之两根经纱并在一起,依织物组织当作一根织入布中者。

视之,该根(实为两根)纱显得特别粗。

此种瑕疵均为全匹性者,如在经轴初织时发现,剔除并列中之一根,则能完全避免。

成因:1).整经牵纱时疏忽将两根当作一根。

2).浆纱后分纱不清,两根粘在一起,形同一根。

3).穿综时两根穿入同一综丝。

(6)并纬(Mispick)外观:纬纱两根织入同一织口内,偶亦有三根或更多根者。

并纬之长度长短不等,以织物全幅宽者,与在近两布边10公分上下者较多。

成因:1).织物全幅长之并纬,系因停机排除故障后,未查对织口开车。

纬编针织物常见疵点的原因及其解决措施(胚布)

纬编针织物常见疵点的原因及其解决措施1.针织圆机的结构要解决问题,那就先对事物有一定的了解和认识。

下面就先介绍一下针织大圆机的结构:纬编针织是将纱线由纬向喂入到针织机的工作针上,使纱线顺序地弯曲成圈并相互串套而形成织物的一种方法。

针织大圆机主要由给纱机构、编织机构、牵拉卷取机构、传动机构和辅助机构组成。

(一)给纱机构其作用是将纱线从筒子上退解下来,不断地输送到编织区域,以使编织能连续进行。

针织大圆机的给纱机构有积极式、半积极式和消极式3种类型。

目前生产中常采用积极式给纱机构,以固定的速度进行喂纱,控制针织物的线圈长度,使其保持恒定,以改善针织物的质量。

(二)成圈机构其作用是将喂入的纱线通过成圈机件的运动编织成针织物。

成圈机构由织针等多种成圈机件组成,能独自把喂入的纱线形成线圈而编织成针织物的编织机构单元称为成圈系统。

纬编机一般都装有较多的成圈系统,成圈系统数越多,机器一转多编织的横列数越多,生产效率就越高。

(三)牵拉卷取机构其作用是将已形成的针织物从成圈区域引出,并卷成一定形式的卷装,以使编织过程能顺利进行。

牵拉卷取量的调节对成圈过程和产品质量有很大的影响,为了使织物密度均匀、门幅一致,牵拉卷取必须连续进行,而且张力稳定。

此外,卷取坯布时还要求卷装成形良好。

(四)传动机构其作用是将动力传送给上述各个机构,使它们协调工作而完成各自的任务。

传动机构要求传动平稳、动力消耗小、便于调节、操作安全方便。

(五)辅助装置其作用是扩大机器的工艺可能性或使机器便于调节和看管,保证编织正常进行,如机器上的花型机构、自动加油装置、清洁除尘装置、各种自停装置等。

2.常见疵点针织大圆机在编织时出现的机械故障和织物疵点的原因较多且比较复杂。

针织纬编简介及常见疵点分析

编织过程

退圈

——

垫纱

——

闭口

—— 套圈

—— 弯纱

—— 脱圈

—— 成圈

—— 牵拉

二、纬编针织物的优缺点

优点:

缺点:

品种多,弹性和延伸性好;

织物不够挺括,且易于脱散、卷边;

手感柔软,吸湿透气好;

尺寸稳定性较差;

轻薄、舒适、弹性、功能等

面料易起毛、起球、钩丝。

纬编针织产品的特点主要取决于纱支原料的种类和特性、组织结构、后整理方式等。

成圈、集圈、浮线和抽针符号表示法

四、三角配置图

➢定义:用各路成圈系统三角的变化配置来表示织针编织状态的一种方法。 ➢特点:对于上机调机特别方便,大多用在多针道编织花色组织中。 ➢三角类型:成圈、集圈、浮线三角对应针织物中3种不同的结构单元。

三角配置 针盘三角

针筒三角

三角名称 成圈 集圈

不编织(浮线) 成圈 集圈

第三节 双罗纹组织(interlock stitch)

双罗纹组织是由两个罗纹组织交叉复合而成,即在一个罗纹组织的反面线 圈纵行上配置另一个罗纹组织的正面线圈纵行。织物正反两面都呈现出正 面线圈,因此又叫做双正面组织,俗称棉毛布。

特点: ➢ 弹性和延伸性都较前几种差; ➢ 两面呈现出一样的平纹效果; ➢ 较厚实; ➢ 抗脱散性好; ➢ 不卷边。

➢不 完 全 提 花 : 在 编 织 过 程 中 , 在 每 一 路

一 路 上 针 每 一 枚 织 针 都 参 加 编 织 。 上针一隔一的出针编织。

缺点:

优点:

• 在编织多色提花织物时,正反面 线圈长度差异大,影响织物性能;

• 织物在反面形成色横条,影响正 面的花纹效果。

针织面料常见疵点及原因分析大全

针织面料常见疵点及原因分析大全针织面料常见疵点及原因分析01漏针在编织过程中,织针没有勾到毛纱或勾到毛纱后又脱出针钩而形成线圈脱散,在布面出现垂直的条痕及小孔的现象。

原因及处理方法:(1)针的原因,针钩或针舌坏、针舌长短不一、针头大小不一等。

(换针)(2)纱嘴位置不好,离针舌太高或太低、过里或过外。

(调纱嘴)(3)针槽不干净或有异物,针槽太松或太紧导致织针不能正常工作。

(清洁、修理针槽)(4)沉降片三角与三角相对位置不正确,退圈时,发生织针穿过旧线圈的现象。

(调整沉降三角与织针三角的相对位置)(5)给纱张力过小或纱过硬张力大。

(调整输线量或弯纱深度,纱线重新过蜡)卷布张力不均匀或太松。

(调整卷布张力)双面织物还分里漏针、外漏针,针盘上织针的漏针为里漏针,针筒上织针的漏针为外漏针。

02断针一条垂直的坑或较连续的孔。

原因及处理方法:(1)织针的原因,针太旧,针钩、针舌坏,或是用错针。

(换针)(2)个别针槽紧,织针运动困难。

(修理针槽)(3)纱支问题,粗纱、大纱结或乱纱卡住针钩等。

(4)布架太紧,卷布张力过大。

(调整卷布张力)(5)纱嘴位置不好。

(调纱嘴位置)03撞针在编织过程中针踵与三角组之间相互碰撞的现象,会损伤针筒(针盘)、织针等,撞针损失巨大,所以在生产中应小心避免。

原因分析:(1)缺油、车速太高;(2)上下针槽末对准,针门关不严,螺丝松动等;(3)针槽坏,棱角起毛,或针槽内有断针脚;(4)纱嘴位置错误,或探布针伸入针槽且失灵;(5)纱线张力突然增大;(6)棱角之间接缝过大,过道太窄或上下棱角位置对位不好,上下织针相碰;(7)脱布没能自停,布上浮造成撞针。

04花针成圈过程中,新旧线圈重叠在一起形成一个线圈,在布面上出现连续或不连续小坑,纱乱等,花针主要是个别织针在编织成圈过程中退圈不足或脱圈不足(包头)造成。

原因分析:(1)针的原因:针舌歪,长短不一,针发毛等;(2)棱角位置不好,压针不足等设备原因;(3)针叶太松,缺损等(增加槽壁压力)(4)织物牵拉力过小,退圈不足等;(5)纱线不均匀,粗纱脱不出;另:织针损坏而形成的花针称直花针,无规则的花针称为散花针。

针织布的疵点

针织布的疵点针织布的疵点1 横档 barre织物中的条纹或带状条纹,是由于织物中的一个区域的纱线纤度不同,还有纱线或织物的张力、颜色、光泽或者是缩率不一致造成的。

带状条纹是横向的,只在纬编织物中发现。

2 鸟眼或花针 birdseye or tucking defect偶然的花针是由于舌针针舌弯曲或者是因为织针未上升到合适的高度,旧线圈因此未能脱圈所致。

3 手感粗硬 boardy手感非常粗糙或者硬挺,这是由于线圈结构过紧或者是纱线太粗造成的。

4 丝缕歪斜 bowing在织物宽度范围内的花纹或者线条发生弯曲,这种变形是由于针织机的卷取装置故障,或者是由于在后面处理针织物的过程中,某个机器故障而造成的。

5 长丝断裂 broken filaments是由于长丝织物中的一些长丝断裂或分叉。

根据长丝的破损数量,织物中就会出现斑点或一些绒毛样的外观。

6 织物起皱 cockled fabric织物起皱而不能伸展,是由于线圈不匀或者纱线纤度不匀导致的。

7 漏针 drop stitch没有编织形成线圈,由于线圈太松或者是导纱器安装不正确造成的。

8 跳纱 float由于纱线没有垫到织针上而形成的意外浮线。

9 直条花 needle line由于一个纵行比其他纵行紧或松而形成的在长度方向上的针迹或线条。

这可能是由于针槽里的针过紧的原因。

10 漏洞 press-of由于某路上的纱线断裂使编织不能进行而在织物中形成一个很大的洞。

11 线圈脱散 run or ladder在一个纵行中,连续的脱散线圈。

12 纬斜 skewing在织物宽度范围内的织物上的花纹或直条,却与织物的边不互相垂直。

13 稀松针、稀松组织 sleazy稀薄或者结构不良的针织物。

14 停车横条 stop mark当针织机停机时,在织物上形成的水平横条。

这是由于纱线的张力不匀造成的。

坯布布面常见疵点分析

坯布布面常见疵点分析1.密路:局部纬纱密度比布面正常情况大,表现为纬向出现一直横档,颜色偏向纬纱,透光性差。

2.稀路:局部纬纱密度比布面正常情况小,表现观看,出现纬向一条路,颜色偏向经纱,易透光。

3.双纬:一般正常品种,每一织口引入一根纬纱,双纬则引入两根纬纱在一起。

4.断纬:织入纬纱断一段或短一段,并未停车。

5.断经:经纱断裂,平纹有双经的外观,但在开下灯光时有透光现象。

6.纬缩:纬纱松驰,织入布面在布面凸出或起圈。

7.错综:没有按工艺规定穿综顺序进行穿综,布面显示组织有变化。

8.错筘:过筘时,没有按工艺规定,穿错筘,布面经向出现一稀密现象。

9.松吊经:在织物中,经纱张力一会儿紧,一会儿松,产生经向条痕,松经时经纱凸出布面,吊经时经纱凹入布面。

10.边撑疵:在织物布边,经纱或纬纱被边撑刺钩断,拉断或针孔过大。

11.跳纱、跳花:织物中,经纬纱没有按正常组织规律交织,单根成多根经(纬)纱浮在多根纬(经)纱上。

12.错支、错纱:织物中织入工艺要求外的纱,如颜色不对,纱支不对。

13.双经:织布时综眼里多穿了一根经纱,虽未组织错乱,但多穿部分已成为双经。

14.筘路:由于筘齿损伤、变形、发软松动等原因,使布面经向呈一直条疏密现象。

15.稀纬:纬纱比正常纱细一些,造成纬向一条痕,有有结和无结之分。

16.结头:打结纱尾过长(3MM以上)或因纱线太粗造成接头太大突出于布面。

17.油经、污经:经纱被油污沾上。

18.条花:布面出现颜色深浅程度相对比较明显的经向条形疵点。

19.纬向条纹:布面纬纱颜色不均匀,深浅不一,有时表现出为横向抛物线状条纹。

20.色差:由于纬纱颜色有深浅,在布面形成纬向横档。

21.轻浆棉球:由于经纱浆纱不当,经纱毛羽多,织布后布面出现许多棉球,轻浆棉球一般能沿经纱上下滑动。

22.云织:布面纬纱一段稀,一段密,稀密交替出现。

23.油污渍:布面上沾上三条纱及以上的一志块油污痕渍。

24.经缩圈:织物表面经纱呈起圈现象,多发生在泡泡布和提花布上。

大圆机针织坯布疵点的分析与控制

大圆机针织坯布疵点的分析与控制大圆机针织坯布疵点的分析与控制石蕾秭妨针织张磷春几年来,对我公司生产的针织坯布(主要超璺亘毁组织及棉毛组织)的出残情况及控制办法进行各种试验,摸索了点经验,取得了一些成绩,我公司针纵坯布的出日合格率逐年提高,扶l990年灼g3呖提高到现在的97呖.一,大皿机针织坯布外观疵点的综合分析针织布面的疵点分为单项疵点横残及长残疵段三种.现以日本福源车FXC一3s生产精梳18tex单面纬平组织为伽,搬据部颁标准考核,分散残疵及横残情况分析如衰J.由表l可见,影响大圆机针织坯布质量的单项疵点主要是粗纱,细纱油柿.莲续性长残在表1中未反应出,从实际生产中发现,主要有稀路,直漏,油针臆攒条和横条等.=,针织布面疵点的产生原因及控制办法'l,单项疵点TK1328(精梳I8rex2aG单面纬平组织)粗纱27.37嘞,,纽l6-5%I纱总化粕.74嚷大目纱2.4O嘶J色纱0.45铀/柏棉44.O8拓,破捅I4.72面漏针2.aI啼I耋【l戏总比例63-26魄赫点1.53啼I接头fJI2啼J油榴在苴残中占有很高比铡.表】虽将油棉列入织残比例但实际生产中,我们发现因纱线本身带入的油棉也不少.为分析油棉产生的原因,曾做了如下试验, 方法是:①找出有飞花附着的妙筒;@将有飞花附着的纱(有夹入纱中的,有附着在纱线上无加捻的)导在黑板上(留样)分别编号,如图所示.'p'z,'5'乎j,,,,,'I,@将此纱再绕至筒子上进行编胡.宴验结果:~4[4①,@在坯布上形成油棉⑥,⑦形成色纤;||,-其它均形成破洞.由此可见,油棉☆:生既可能是纺纱砷形成,也可能是织造过程中产生,应从两个方面进行控制.除纱场应尽量减少纱线上飞花附入或兜入外,织造车问应在操作及除尘上进行控制.目前我们所采用的为集体式除尘, 车问由~台压缩机控制各台针织机,并有手枪吹风.此除尘方式造价低,除尘效果好.缺点是飞花仍在车间中乱飞,只解决了织机局部飞芘.故挡车工在操作上清洁机白时~定要由里向外吹,由上向下吹. 编织过程申,储纱轮及其附近地区牯有飞花的可厨捻棍清洁.油棉一旦形成后,补救办法是可修的油棉挑修掉.此办法可提高一等品率4—5%纱线质量对予钟织坯布质量的影响非常大,除油棉外,主要为粗细纱.且所织织物纱线愈粗,因纱线质量好坏所产生的残疵所占比例也就愈大.粗纱不仅能引起破洞,而且易损坏针舌,针钩,是造成集罔,破嗣,稀密路等织残的原因之一.相反,细纱所造成盼残疵往往反映在深加工和成品使用阶段.细纱的强力低,织成坯布后,经牵伸.漂冼,定型等,细纱易在细节外断开而不能修补,必须裁剪下来.因此,无论是外购纱还是启纺纱,应选用质量好的针织用纱.严格控制好络纱工序,可大大减少粗细纱及纺纱过程中夹入飞花的粗节纱.清纱器的切断范围要通过反复试验调节到比较合适的水平,使影响布面疵点的纱残小到最低.应普遍推行电子清纱器和自动捻接器,要防止错纱及乱纱带入纱简同时接规定对纱线进行上蜡.络纱工序非常关键,但人们往往容易忽视.这一工序可大大减少粗细纱,对减少针耗和破嗣有很大作用.2,连续性长残对于连续性长残最常见的有稀密路.花针.横条,直漏针等.一般直漏针只要找准位置及时换掉织针即可.稀密路在车上不容易发现,挡车工每下一匹布,在布头根据标样查找稀路,发现后及时换掉坏针或清理针槽.对于臆横条,应将布面松弛下来在蜘面查看.由于横条产生的原因较复杂,解决办法应视具体情况而定.根据实践经验,将横条产生原固及解决措施列于裹2袁2横条原圈措施0弯纱深度不一致测定每一系纡明纱(线速和张力,U有显横节弯纱深度.规条@辅线轮转动不灵激标记查找《律活或导纱眼有堵塞纱,换纱筒..臆同心度偏差百分表测量校横i条水平度超偏差囊詈至主不合I至雯警差化车间管理人员及公司管理人员每日查看及抽验各机台布面,及时发现问题,将损失减小到最低限度.保持机器状态良好,定期检修机器,一般检修周期不超过一个.检修时对用过的针,磨损较大的要挑出来.视织针磨损程度定期更换织针,新旧织针不要混用.要保证机器各零部件齐备.光洁,输线轮转动灵活,三角活动冉如.以上对脐止布面稀路及横条也有一定作用.加油量要视转速.机器型号不同而定,过多易造成油针,过少损伤机器.以布面不出现油污为准.3,色纤色纤在表1申反映出比例很小.因意1中所列残疵比例值均为(下转第32页> ?45?配方:染料x扩散铡NN0YGM般Z浴比l:l4一l6二氧亿硫腮o.2gL碱面1g/L天鹅缄染色直采用大浴此,以减少烈物问相互摩擦,叠压的机会.利于绒的平整染色时升降温速度不宜过快.涤纶纤维在玻璃化温度(约80℃)以j纤维大分子链段振动逐渐擞亿(解冻)纤维的脾闻孔穴尺寸逐渐增加可及性衽商用初染率较高的染料染色时.升温过恢易造成染色不匀若降温过侠织物在折叠状态下迅速通过玻璃亿温度使纤维大分子链段振动在折叠状蠢下冻结.'会造成死折印,因此升降温速度应严格控制.7轧柔软剖,短环烘干'轧柔软剂的目莳在于使织物手感柔软,其有良好的悬垂灶,提商兜泽等.柔软荆的加入可根据柔软荆品种的不同采用与染色同浴或单独浸轧等方法.我厂使用的柔软荆为有机硅30.易破乳,漂油,不易清理,因而不宜垂染扰中加入,而采用轧车浸轧法.工艺如下.Si一3O3g/L;水温30~40℃;压力3.14×10"---3.73×10Pa;车速8m/mi1"I;短环燃燥温度13O℃.轧柔软剂时需要注意:①.绒面朝上顺毛上机.②保证一定的成环量.以免张力过犬,造成卷边,落布边湿.③,轧车左右压力要一致.保持一定的轧余率.8.对于简易流程轧柔后再经定型即为成品.定型时皱面向上,删毛上枕,超喂要合理控制,保证满足克重要求.出布毯面要冷却至6O℃以下再进行堆置,否则易出折印至于长流,开松的作用主要是消除前几道工序造成的折皱,使倒伏的绒毛尽直立,以利于后工序的复剪烫剪船作用主要是在韧剪的罄础上使天鹅绒的绒面均匀j齐,保证绒毛具有一定高度.并对绒毛理顺和烫光.使其倒向一致. 减少漫反射,增加光泽,这里不冉详述.(上接第45页)验布机标准速度下荧光屏上检验.脒特别粗长明显的外,纽/J,的色纤不易被发删.我公司出口针织坯布几年来,客l户曾多次反映坯布上存在色纤而不易漂自及絷浅色.为分析解决色纤,我们专门成立了控制色纤质量小组,定期对坯市上色纤进行分析.我们发现.使用国产棉时,黑色及红色杂纤所占比例很大(其中黑色占48%, ?32?红色f4O呖)其它五f『绿色黄色兰色甚少(占l2劳).进口棉所古'比蝴较大时,则黑色杂纤甚少,主要为黄棕色棉杆结(黄橡岔74%,黑坦2j骺其它5和).经漂斌验证明,黑色杂纤不易澡掉,丽进j=『襁上黄棕色襁秆结经漂洗可除去.按包位挑检色纤,如发现色纤多的原棉批号.搭配技用控制配糯,良色纤保持在一定水平上.。

坯布布面常见疵点分析

1.密路:局部纬纱密度比布面正常情况大,表现为纬向出现一直横档,颜色偏向纬纱,透光性差。

2.稀路:局部纬纱密度比布面正常性情况小,表现观看,出现纬向一条路,颜色偏向经纱,易透光。

3.xx:一般正常品种,每一织口引入一根纬纱,双纬则引入两根纬纱在一起。

4.断纬:织入纬纱断一段或短一段,并未停车。

5.断经:经纱断裂,平纹有双经的外观,但在开下灯光时有透光现象。

6.纬缩:纬纱xx,织入布面在布面凸出或起圈。

7.错综:没有按工艺规定穿综顺序进行穿综,布面显示出组织有变化。

8.错筘:过筘时,没有按工艺规定,穿错筘,布面经向出现一稀密现象。

9.松吊经:在织物中,经纱张力一会儿紧,一会儿松,产生经向条痕,松经时经纱凸出布面,吊经时经纱凹入布面。

10.边撑疵:在织物布边,经纱或纬纱被边撑刺钩断、拉断或针孔过大。

11.跳纱、跳花:织物中,经纬纱没有按正常组织规律交织,单根成多根经(纬)纱浮在多根纬(经)纱上。

12.错支、错纱:织物中织入工艺要求外的纱,如颜色不对,纱支不对。

13.双经:织布时综眼里多穿了一根经纱,虽未组织错乱,但多穿部分已成为双经。

14.筘路:由于筘齿损伤、变形、发软松动等原因,使布面经向呈一直条疏密现象。

15.稀纬:纬纱比正常纱细一些,造成纬向一条痕,有有结和无结之分。

16.结头:打结纱尾过长(3mm以上)或因纱线太粗造成接头太大突出于布面。

17.油经、污经:经纱被油污沾上。

18.条花:布面出现颜色深浅程度相对比较明显的经向条形疵点。

19.纬向条纹:布面纬纱颜色不均匀,深浅不一,有时表现为横向抛物线状条纹。

20.色差:由于纬纱颜色有深浅,在布面形成纬向横档。

21.轻浆棉球:由于经纱浆纱不当,经纱毛羽多,织布后布面出现许多棉球,轻浆棉球一般能沿经纱上下滑动。

22.云织:布面纬纱一段稀,一段密,稀密交替出现。

23.油污渍:布面上沾上三条纱及以上的一块块油污痕渍。

24.经缩圈:织物表面经纱呈起圈现象,多发生在泡泡布和提花布上。

针织纬编简介及常见疵点分析

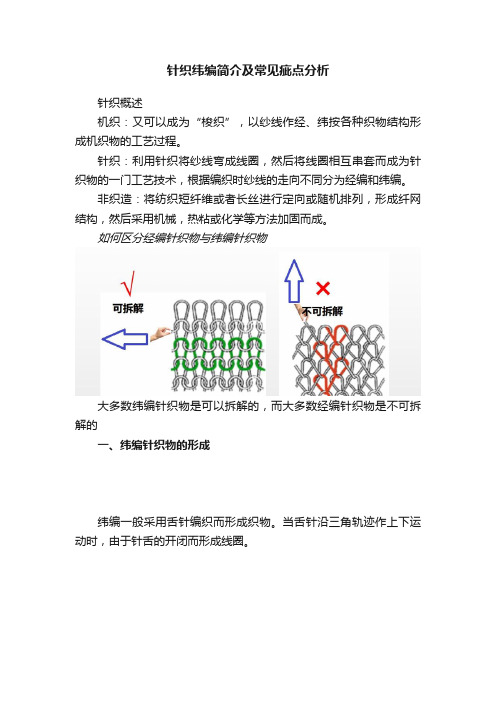

针织纬编简介及常见疵点分析针织概述机织:又可以成为“梭织”,以纱线作经、纬按各种织物结构形成机织物的工艺过程。

针织:利用针织将纱线弯成线圈,然后将线圈相互串套而成为针织物的一门工艺技术,根据编织时纱线的走向不同分为经编和纬编。

非织造:将纺织短纤维或者长丝进行定向或随机排列,形成纤网结构,然后采用机械,热粘或化学等方法加固而成。

如何区分经编针织物与纬编针织物大多数纬编针织物是可以拆解的,而大多数经编针织物是不可拆解的一、纬编针织物的形成纬编一般采用舌针编织而形成织物。

当舌针沿三角轨迹作上下运动时,由于针舌的开闭而形成线圈。

二、纬编针织物的优缺点优点A:品种多,弹性和延伸性好;手感柔软,吸湿透气好;轻薄、舒适、弹性、功能等缺点A:织物不够挺括,且易于脱散、卷边;尺寸稳定性较差;面料易起毛、起球、钩丝。

纬编针织产品的特点主要取决于纱支原料的种类和特性、组织结构、后整理方式等。

我们用高品质棉纱,经过纬编机编织出高档的纬编针织衬衣面料,各类花型都可以织造,纱支范围在32S~120S。

所织普通纯棉面料会含有弹性(微弹),穿着舒适无拘束感,特别是面料经过液氨整理后,布面会有丝绸般的感觉,且常规纬编针织产品更加挺括,有骨感。

三、纬编基本概念线圈——纬编针织物的基本结构单元由针编弧、沉降弧和圈柱构成。

与线圈有关的几个基本概念1、线圈横列:线圈沿针织物横向组成的一行称为线圈横列。

2、线圈纵行:线圈沿针织物纵向串套形成的一列称为线圈纵行。

3、圈距:在线圈横列方向,两个相邻线圈对应点之间的距离。

4、圈高:在线圈纵行方向,两个相邻线圈对应点之间的距离。

5、正面线圈:圈柱覆盖在前一个线圈的针编弧之上的线圈。

6、反面线圈:针编弧覆盖在前一个线圈的圈柱之上的线圈称。

7.单面针织物:由一个针床编织而成的针织物,其线圈的圈弧或圈柱集中分布在织物的一面。

8.双面针织物:两个针床编织而成的针织物。

纬编针织物的主要物理机械指标1、线长:一般是指100个线圈的长度,是车间上机重要的工艺参数。

纬编单面彩横条针织物横条疵点研究

纬编单面彩横条针织物横条疵点研究按照外观特征.横条疵点可以分为凹凸状横条、间断状横条、连续状横条和色块状横条4类。

本文采用染色全棉29tex×2(205/2)股线在具有四色调线机构的日本福原VX?SECWY型针织大圆机上编织单面彩色宽横条织物,以该织物为研究对象,对4类横条疵点的成因与解决方法进行分析研究。

1凹凸状横条疵点该疵点是指布面存在用手摸能明显感到凹凸不平的横条疵点,横条宽度为一个或者几个线圈横列。

对织物分析发现,这类疵点的产生主要是由于织物中局部线圈比正常线圈小,从而引起线圈凸起。

对疵点部位线圈长度进行测量,发现比正常布面线圈长度短11.63%。

因此要减少此类疵点,应从均匀线圈长度入手。

1.1给纱张力该大圆机采用半开放式落地纱架,纱架上的纱线通过管子引导至导纱架顶部,操作中用气枪穿纱。

该机配备储备型消极式给纱装置,输纱器为四色调线机用输纱器,利用橡胶的输纱轮与纱线接触时产生的摩擦力来输出纱线,当纱线较松弛时,弹力式导纱弯钩会移动,使纱线与橡胶之间接触的面积减小,从而输纱量也减小。

正常状态下该机不会出现供纱量不稳定的问题。

只有当给纱机构出现变速盘或同步齿轮带磨损,变速盘的调节滑块中嵌入飞花,送纱皮带没拉紧以及送纱器转动不灵活时,才会导致送纱量变化,引起纱线张力波动,造成线圈长度不均匀。

1.2成圈机件弯纱区域的纱线张力,特别是最大弯纱张力,是影响成圈过程能否顺利进行以及针织物品质的重要参数。

各路压针三角位置不一致或局部弯纱三角磨损会使纱线张力异常,造成线圈大小产生差异,导致线圈长度不均匀。

此时,通常会有规律地在同一横列上出现贯穿整个幅宽的条纹形横路疵点。

1.3纱线染色工艺从理论上来讲,在染色过程中,烘燥工艺的不合理会造成纱线干燥不均匀,形成干湿纱。

干湿纱在编织后会在布面形成大小不一致的线圈。

对试样分析发现,正常部分与疵点部分线圈长度的偏差达到11.63%;对不同干湿状态下的编织用纱试验研究发现,编织用纱的干湿收缩率为2.40%。

干货一文解析针织物织布疵点和染色及定型疵病,再也不怕责任分不清!

干货一文解析针织物织布疵点和染色及定型疵病,再也不怕责任分不清!针织物针织物在织布和染色加工过程中,因原料、机器、工艺和操作等因素,或多或少都会产生形状不一的疵点。

有些现象既相近又相似,混淆在一起,很难分辨,尤其是以来料加工为主的染整厂,往往因此与客户产生争议,相互推诿,责任不清,甚至造成赔布,给企业带来不必要的损失。

本文结合生产实践,对一些常见的织布疵点和染色疵点的分辨及预防进行探讨。

钩纱随着针织工业的迅速发展,各种超细旦、超薄织物的新产品不断涌现,但给织布和染色加工增加了难度,稍有不慎极易造成钩纱。

1、织布钩纱钩纱是指坯布表面被尖硬物质将线圈带出或钩毛的现象。

纬编织物形成钩纱时常常会同时出现花针现象,原因是线圈在成圈过程中,旧线圈未退出针钩又形成新线圈,新旧线圈重合在一起。

表现为直条形和分散点。

另外,织布机针舌不正也易形成直条钩纱现象。

还有验布机罗拉存在毛刺或运输过程不小心的挂伤、擦伤都是造成钩纱的原因。

2、染色钩纱针织物从坯布到成品的染色加工常规的工艺流程:收布→配布→松布(剖幅)→水洗→预定→钉缝边→配布→染色→脱水→中间检验→定形→成品检验→包装。

3、钩纱现象的辨别和处置区别织布钩纱还是染色钩纱,关键是要从初检开始。

重点是要控制松布、剖幅、水洗和预定工序。

要求挡车工注意观察来坯表面,及时发现和反映来坯异常。

当检查自己所用设备与坯布接触点无明显的毛刺,排除其他可能造成钩纱疵点外,一旦发现来坯钩纱应通知客户前来确定。

若初检漏验来坯钩纱,责任则由染厂承担。

染色缸内的钩纱现象很杂乱,没规律,严重时线圈完全被带出,甚至钩断成破洞。

产生的原因:①是织布机故障后坏针没及时清理,裹夹在坯布内带入染色缸内而形成;②是其他异物﹙金属物件、小石子﹚随坯布进入染缸后将喷嘴口、导布轮、缸壁表面撞击形成毛刺而引起。

一旦发现是染色缸内形成的钩纱,应及时停缸检查,进入缸体内用透明超薄丝袜反复摩擦缸壁及与坯布有接触的每个细处,将毛刺用手砂轮或细砂布擦抹光滑,发现异物及时清理。

纬编针织物的疵点名称解释

纬编针织物的疵点名称解释

纬编针织物的疵点名称解释

1、破洞:在织物成圈中,有一根或几根断裂,线圈脱散的现象称为破洞。

2、漏针:纱线没有断裂,但针钩内没有垫到纱线,而造成线圈的脱散的直向疵点现象称为漏针。

3、花针:在成圈过程中,旧线圈没有脱出针钩,却又垫近新纱线,造成新旧线圈重叠在一起,所形成的疵点称为花针(即集圈效应)。

4、吊针:是花针的一种特殊类型,在一枚织针上连续多次成圈,但不脱出旧线圈,造成多个线圈集中在钩针下,所形成的疵点称为吊针。

5、稀密路:在织物表面纵向形成或松或紧的条纹织物线圈太长或太短的现象称为稀密路(或厚薄阵、稀路针)。

6、横路:在织物的若干横列中,线圈由大到小,再由小到大发生周期性变化,呈现稀密不匀的横阴条现象称为横路或横条。

7、断纱:一路纱线断裂后,织针不能垫到纱线,当然不能成圈,再布面横向形成一定长度的疵点称为断纱或豁子、脱套。

8、三角眼:在线圈成圈过程中,纱线受到不正常作用力,造成个别线圈形状不正称为三角眼(一般出现在台车生产汉布中)。

9、错罗纹:绒里弯纱轮垫纱不正确,走错一个位置,绒里组织就形成混合式纵条的现象称为错罗纹(一般出现在台车生产绒布中)。

10、里子咬纱:绒布里子纱扎入第一支弯纱轮,里子咬牢,布面出现麻点的现象称为里子咬牢(一般出现在台车生产绒布中)。

11、爆纱:绒布面子纱爆断产生破洞的现象称为爆纱。

纺织面料瑕疵总结

针织面料常见的瑕疵汇总从织造到染整的瑕疵主要包括以下一些:一、坯布:1、漏针(跳丝):坯布在织造的时候,由于纱线断裂或织针出现问题布在布面上出现一路或几路漏纱。

2、破洞:故名思意,是布面上由于织造的时候出现的异常而留下的异常。

3、油污:织造的时候由于织针或机台上的油布沾到布面而产生的异常。

4、勾纱:这项异常在整个生产过程中都会发生,就是由于尖锐的物体把织物的纱线勾起来了,在布面形成一个突出来的线圈。

5、横条:此类异常在纬编织物中出现的比较多,主要是由于纱线的质量不好或机台的织针不好而引起的异常。

6、坚条:此类异常在经编织物中出现的比较多,主要原因也是由于纱线的质量不好或机台的织针不好布引起的异常。

7、毛纱:织针不良引起的一种异常,主要表现为在织物表面纵向一条或几条纱线起毛。

8、污脏:这也是生产过程比较常见的瑕疵,主要是由于地污或其它原因引起。

包括操作工手不干净等。

9、混纱:在织造挂纱的时候,批号或纱支型号搞错。

二、染色:1、色花(花色):染色不匀,造成布面颜色深浅、色相不一的现象。

2、色迹:也叫色点,形成原因很多。

有操作不当、染料、缸等众多因素。

3、色差:生产的大货与原样(客户来办)颜色相差太大,包话色调、明度、饱和度方面存在差异。

4、边中差:由于布边卷起,而产成染色时吃色不匀。

布边的颜色跟中间的颜色不一致。

5、前后色差:布的头和尾颜色不一致。

主要由于预定型前后温度相差太大或染色升温太快而引起。

6、左右色差:左右颜色不一,主要由于织造张力或纱支的问题而引起。

7、阴阳色:布的正反面颜色不一,主要是由于纱支规格不一样出现染色时的竞染。

8、色移:主要出现在一些荧光色和大红色系上,由于染色出缸后布面温度不一或放置时间过长,而造成布面染料转移的一种异常。

9、缸污:因排缸不当或洗缸不彻底而被缸内殘留的染料污染。

10、白斑:因缸内污垢沾在布面经定型后,殘留在布面的一种异常。

11、折皱:染色时浴比太小或降温太快和水洗太快,造成布面不平整,也叫鸡爪痕。

针织胚布疵点原因

疵点名称现象造成原因 棉纱捻度过大,粗幼节棉 纱结不规范,纱尾过长爆布架边、中间时有出现, 布架拉力太紧或过松 张力过紧 布的疏密偏密 对针位不正 上盘压针过深 纱咀压到织针 织针损坏吼针坑太深 上盘与下筒争食位过大 页床争食过大 张力过松,不均匀,跳动性 上压针过小,造成争食位置漏常有布架太松或太紧 纱咀与针距大 纱咀调教太前或太后 针钩磨损过多变细钩,会食 织针损坏 针坑太大或太深,针过于松针针舌太松或太紧,不正,使针 圈造成漏针 争食位置不正确 疏密过疏,针筒升得太高造横粗幼纱,黄白纱 布架坏,翻松 循环拉架辘仔不转动 辘仔皮带松紧不一 棉纱张力不均匀纹三叉不正,暗横,幅大横大齿虚位过大,针筒摇晃 输送盘不一致纹上压针不一致针针,页损坏或装错针 供油不足会损针脚,针 针头工短不一,前后,左 针坑太紧,太松或太深, 槽与叶槽不正路多针或页槽油棉过多断灯制失灵 纱结过大 储存器储纱量过少 纱粒阻塞 间中捻度过大 常有张力过紧纱多棉纱发霉油时有针筒没吹干净 直落针,叶偏紧针供油太快 机台卫生不合要求烂布疏密偏密 粗节,捻度过大连续少量少量时有多时有时有循环直落多时有连续 胚布疵点的造成时有常有循环直落多常有纱咀不正确,太前或太后 断针脚 纱毛太多 三角螺丝未拧紧 灯制失灵,针供油不足花点直落针钩变大或针利弯曲,装夹布布两边卷布棍两边弹簧调得太紧花循环布架过松,三角压针不针直落针,页磨损太多压不规则卷布棍不平滑,有紧有松 布撑子撑得不够大痕卷布棍轮子调节不正确少量布两边的造成原因和解决方法预防和解决方法棉纱质量不好,应倒纱过蜡,电清或换纱批纱结太大,应该打十字结,并用纱剪剪纱尾,纱尾不能长于0.3CM结合布种而调教布架的松紧用张力表测试,并适当调松张力布架要紧,针盘要低,调教不行可与生产部协商改疏密调教好对针位,如有一边正一边歪,需量三叉校正.全面仔细检查上盘压针,务求一致调教好纱咀到织针的最好位置,并要求有经验的机修师傅重新检查针利紧或弯曲,应该仔细检查造成坏针的原因和换针用硬铁片适当捅针坑,要小心处理检查上下筒位置,参考疏密适当调整与布种结合,适当调整(平纹布分食,珠地布争)用张力表测试,均匀地调整张力,务求一致将上压针均匀地压深调整布架时注意罗纹,双面不能太松,卫衣不能太紧重新检查,调教纱咀,纱咀与针的距高一般为0.5CM一般会漏上针,因针脱圈时会反弹造成漏针,需调好纱咀需换针或检查纱咀换针后查找坏针原因,检查是否打舌,撞针,刮针等造成用硬铁片小心捅针坑纠正,严重都需换针筒换针,注意机台用的针,不要新旧针混用调教时注意密布要分食,疏布要争食与生产部协商调整疏密结合布品种,需要时换纱批换齿,调教链条,并注意检查将拉架辘仔上的纱毛清洁干净或更换检查皮带松紧要一致用张力表重新量度张力,务求一致用表将三叉量度正确起大齿放低垫片用粉笔测试或调换输送盘重新检查上压针,要求统一换针,页,并注意机台所用的针不要新旧混用检查风压及供油是否正常执针,换针,注意新旧针混用找有经验的师傅处理,不要弄坏针槽,将针打上打下是否有不正确或顶撞,重新调教加针油彻底吹干净或洗机检查灯制,如坏需更换一定要打十字结,并用纱剪剪纱尾检查辘仔储存纱量,不得少于15圈检查机台卫生,若棉纱本身问题,需电清或换纱用热水煮或过蜡,也可在纱棚加多条胶管,减缓棉纱在织造过程中的捻度结合布种,要求用张力表度量放松倒纱过蜡或通知生产部换纱执针吹或加**水吹查针或叶是否偏紧结合布种及机速调供油用布将机台内外抹干净,吹净纱毛,检查吹风装置布架要偏紧,针位要分食,若调教不行可与生产部改疏密倒纱电清或蒸纱重新检查及调教纱咀换针:注意供油不足及三角松动检查吹风系统,搞好机台卫生换三角后要仔细检查是否松动不要肜杂物顶住灯制,需更换检查风压及供油大小(结合布种,机速)执针或换针结合布种调教弹簧螺丝,用手轻梯形可松动结合布种要求,调紧布架,检查三角压针和页床高度换针,检查供油系统是否正常用砂轮机打磨或更换,检查布架,弹簧,皮带,链齿等按布种调节大小,一般两边弯位要在110度-150度左右按机台布封大小调节轮子,以达到无压痕的程度。

纬编针织物常见疵点的原因及其解决措施(胚布)

纬编针织物常见疵点的原因及其解决措施1.针织圆机的结构要解决问题,那就先对事物有一定的了解和认识。

下面就先介绍一下针织大圆机的结构:纬编针织是将纱线由纬向喂入到针织机的工作针上,使纱线顺序地弯曲成圈并相互串套而形成织物的一种方法。

针织大圆机主要由给纱机构、编织机构、牵拉卷取机构、传动机构和辅助机构组成。

(一)给纱机构其作用是将纱线从筒子上退解下来,不断地输送到编织区域,以使编织能连续进行。

针织大圆机的给纱机构有积极式、半积极式和消极式3种类型。

目前生产中常采用积极式给纱机构,以固定的速度进行喂纱,控制针织物的线圈长度,使其保持恒定,以改善针织物的质量。

(二)成圈机构其作用是将喂入的纱线通过成圈机件的运动编织成针织物。

成圈机构由织针等多种成圈机件组成,能独自把喂入的纱线形成线圈而编织成针织物的编织机构单元称为成圈系统。

纬编机一般都装有较多的成圈系统,成圈系统数越多,机器一转多编织的横列数越多,生产效率就越高。

(三)牵拉卷取机构其作用是将已形成的针织物从成圈区域引出,并卷成一定形式的卷装,以使编织过程能顺利进行。

牵拉卷取量的调节对成圈过程和产品质量有很大的影响,为了使织物密度均匀、门幅一致,牵拉卷取必须连续进行,而且张力稳定。

此外,卷取坯布时还要求卷装成形良好。

(四)传动机构其作用是将动力传送给上述各个机构,使它们协调工作而完成各自的任务。

传动机构要求传动平稳、动力消耗小、便于调节、操作安全方便。

(五)辅助装置其作用是扩大机器的工艺可能性或使机器便于调节和看管,保证编织正常进行,如机器上的花型机构、自动加油装置、清洁除尘装置、各种自停装置等。

2.常见疵点针织大圆机在编织时出现的机械故障和织物疵点的原因较多且比较复杂。

为了利于检修,根据实践经验,大致可以归纳为下列几个方面:(1)机械零件质量差,各零部件的安装配合不良,以及保全保养工作欠佳,在长期运转过程中造成零件的严重磨损。

(2)由于原料品质所引起的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

纬编针织面料胚布疵点分析

摘要:本文通过对市场上常见的针织面料样品的疵点类型、数量和结构整理归纳,就纬编针织面料胚布疵点展开分析,分析原因所在,提出合理的改进措施,

以便于打造高质量的纺织产品,推动纺织行业稳定发展。

关键词:纬编;针织面料;胚布;表面疵点

近些年来,我国的纺织业呈现良好的发展前景,其中针织面料占据纺织业半

壁江山。

针织面料的质量问题,主要表现为表面疵点,加之材料质量不符合要求,加剧劣质纺织产品的出现。

故此,应该加强纬编针织面料胚布疵点进行分析,改

善产品质量,以求提升纺织产业整体工艺水平,朝着更高层次发展。

通过对纬编

针织面料胚布疵点分析,有助于积累经验,把握纺织工艺要点,为后续相关工作

提供支持。

一、纬编针织面料胚布疵点原因分析

就纬编针织面料胚布疵点来看,原因较为复杂、多样,通过实践归纳和总结,具体表现在以下几点:

(1)机械零件质量差,设备未能定期保养和检修,在实际生产中零件出现严重的磨损和老化。

(2)原料品质较差,原料和纱线的各项参数不符合要求,纺织期间可能出现成纱不良的问题,如细节、粗节、毛快和杂质等,在后期漂染过程中清洗不干净,纱线回潮问题严重等。

(3)在纺织前的准备阶段,由于清纱器之间的间隔过大,未能及时清理结头和粗纱,加剧表面疵点出现[1]。

(4)操作人员对设备和工艺掌握不充分,设计操作不熟练。

(5)编织机件质量不符合要求,未能结合实际要求调整和控制。

(6)产品工艺不合理,所选择的机械设备和纱线细度不符合标准,

二、纬编针织面料胚布疵点的改进措施

(一)针路

纺织生产期间,可能受到客观因素影响加剧指向条纹问题出现,布面透明呈

直线,开底灯透亮,手拉布面会出现一条凹凸线段的情况,即针路[2]。

(1)设备方面。

针筒作为设备的重要组成部分,在长期运转中可能设备磨损,形成大小不同的针路。

对于此类问题,需要结合质量要求来选择合适的针筒,规

避针路问题出现。

新针筒使用时间短,适合生产丝光和磨毛布等要求较高的布料;A类针筒,表面磨损问题不严重,适合平纹布或是丝光布纺织生产;B类针筒,

沉降片和针磨损较为严重,伴有一定的撞痕,适合生产拉架布和平纹布等;C类

针筒,纺织生产期间撞针修复,适合生产抽针布和拉架布。

织针和沉降片在长时间使用中,可能出现不同程度上的磨损,针钩手外力作

用下不一致,加剧沉降片磨损,编织的线圈大小不同形成针路,需要充分契合布

料种类和质量要求来选择合适的织针,最大程度上降低织针磨损[3]。

对于新针,

由于是以前并未使用过,没有磨损,适合生产丝光和磨毛布等要求较高的布料;

A类针,上机时间短,磨损程度轻微,适合生产平稳等布料;B类针,使用一段

时间后,针舌和针钩存在不同程度上的磨损,适合生产间条布;C类针磨损严重,用于纺织生产提花和抽针布等布种。

防飞花方面,对于纺织布料生产期间,退绕时部分棉纱的短纤维脱落到聚积,

可能到达编织区,针钩拉大出现针路问题,需要选择合适的防飞花措施。

(2)原料方面。

纱线质量,同样会影响到纺织品质量,如果选择的原材料粗糙,生产期间吸油快,针舌工作不灵活,需要在针上过蜡处理;纱结问题,生产

中可能出现线圈大小不一致问题,应该及时纱结处理。

准备阶段,尽可能减少部

件和棉层的摩擦系数,不影响纺织生产基础上,适当降低卷线速度,最大程度上

减少棉结数量[4]。

依据纤维细度梳理部件针密度,避免棉结漏过去。

同时,调整

毛刷插入浓度,充分清理棉结。

(3)纺织工艺方面。

颜色搭配不合理,加剧针路敏感;组织结构同样会影响到针路敏感。

在选择纺织生产工艺时,充分了解客户需求,记录下新布种,预留0.7m留底用于大货参考依据。

(4)调机控制。

换筒时应该充分清理干净针筒,避免飞花影响到沉降片的正常运行;对于20G以上的针筒,充分清洗干净喷枪后才可以使用;调机前调整参数,把握注意事项,明确纱嘴位置和用针情况;结合工艺要求来选择合适的织针;滚筒式电脑提花机生产质量要求较高的布种时,可以选择5-8排片方式来规避针

痕问题出现;结合布种要求来确定最佳的纱嘴位置,上下针盘不要超前成圈太多

沉降片和织针没有问题后,动态调节滞后成圈,观察布面针路具体情况[5]。

(5)质量控制。

应该检查两次布种,结合针路实际情况,机台停止后才开机;刷磨毛布调整后,经过质量检验后开机,中夜班刷磨毛布种后,浅色经过班长看

布后开机,深色开一匹后停机等试布结果,通知相关质量检验小组及时跟进;镜

检反馈针路问题,需要及时处理。

此外,应该注重经验积累,定期组织培训来规

避同类事故出现。

(二)横条

横条的出现,主要是由于个别压针三角压位置不匹配,需要相关人员及时检

查压针三角位置是否符合要求;个别纱线张力较大,使用张立表检查纱线的张力

大小。

另外一个重要原因则是由于不同批次的原料混用,进纱量不一致导致,需

要更换原料或是调整进纱量,重新进行平车和安装。

并对花型进行严格检查,经

过客户确认选择花型纹。

(三)漏针

漏针问题的出现,主要是由于纺织生产过程中,织针未能钩到新垫放纱线,

成全后仍然脱出针钩形成的线圈,加剧漏针问题出现。

通常情况下,纺织期间可

能出现织针位置和导纱器位置不合理,应该充分分清里外漏针问题,检查织针是

否被损坏;由于织针的三角跑道间隙是否符合要求,可能出现织针剧烈振动,可

以调整好织针和导纱器位置,充分清理针槽中的杂质;盘针和筒针的相对位置不

匹配,相关人员应及时调整针盘三角相对位置。

(四)破洞

纺织生产中,纱线强力不足、毛线杂质大和条干粗细等问题,可能加剧坯布

线圈断裂,或是线圈脱落后出现破洞问题,影响到针织品质量。

此外,还可能出

现花针问题,是由于纵向线圈大小不均导致。

(五)反拉架

纬编针织面料最重要的疵点反拉架(反根)即氨纶本应该被针织用纱覆盖住,由于机器调教和纬编针织布花型限制,使得氨纶容易偏离正确位置,变成氨纶覆

盖用纱,致使面料表面凹进去。

此类问题的解决措施,主要是针对拉架比过大和

张力太小进行解决,通过调节拉架比和增加张力即可。

花点

花点问题的出现,是由于织针、沉降片损坏,导纱器的安装位置不合理,牵

拉卷取张力不均匀,纱线条干不均。

对于此类问题,可以通过更换沉降片和织针,调整导纱器位置,调节牵拉卷取张力以及去纱节方式进行处理。

结论:

综上所述,纬编针织面料出现表面疵点问题,原因较为复杂、多样,极大的

影响到纺织品生产质量。

针对此类问题,应该做好材料、工艺和生产控制,分析

可能出现的缺陷问题,针对性提出改进措施,以便于最大程度上解决疵点问题,

生产高质量的纺织品,推动纺织产业健康持续发展。

参考文献:

[1]王艳芳.衬衣面料“断界”疵点的成因及解决措施[J].上海纺织科

技,2015,43(10):63-64+68.

[2]蒋丽云,陈前维.纱线条干不匀率对岗花呢面料外观质量的影响[J].毛纺科

技,2015,43(06):10-13.

[3]范秀娟,史振兴,胡亦.基于全变分模型的纺织面料疵点检测[J].制造业自动

化,2012,34(12):27-30.

[4]钱素琴,董爱华.基于窗口分割技术的针织面料缝纫加工检验[J].微计算机信息,2019,25(07):257-259.

[5]钱素琴.基于最优形态学滤波的面料缝纫加工检测[J].中国图象图形学

报,2018,13(10):1902-1905.。