作业部机器类动作、时间、效率分析表

5 动作分析

第五章动作分析一、动作分析概述二、动素分析三、动作经济原则四、作业改善——动作经济原则的应用引导案例z UPS公司雇佣了15万员工,平均每天将900万个包裹发送到美国各地和180个国家。

为了实现他们的宗旨,“在邮运业中办理最快捷的运送”,UPS的管理当局系统地培训他们的员工,使他们以尽可能高的效率从事工作。

让我们以送货司机的工作为例,介绍一下他们的管理风格。

z UPS的工业工程师们对每一位司机的行驶路线都进行了时间研究,并对每种送货、暂停和取货活动都设立了标准。

这些工程师们记录红灯、通行、按门铃、穿过院子、上楼梯、中间休息喝咖啡的时间、甚至上厕所的时间,将这些时间输入计算机中,从而给出每一位司机每天中工作的详细时间标准。

z为了完成每天取送130件包裹的目标,司机们必须严格遵循工程师设定的程序。

当他们接近发送站时,他们松开安全带,按喇叭,关发动机,拉起手剎车,把变速器推到一档上。

右臂夹着活页夹,左手提着包裹,右手拿着车钥匙。

他们看一眼包裹上的住址把它记在脑子里,然后以每秒钟3英尺的速度快步走到顾客的门前,先敲一下门以免浪费时间找门铃。

送货完毕后,他们在回到卡车上路途中完成登录工作。

一、动作分析概述1、动作分析的意义和目的动作分析是在程序决定后,研究人体各种动作的浪费,以寻求省力、省时、安全和最经济的动作。

动作分析的实质是研究分析人在进行各种操作的细微动作,删除无效动作,使操作简便有效,以提高工作效率。

目的:发现操作人员的无效动作或浪费现象,简化操作方法,减少工作疲劳,降低劳动强度。

二、动素分析1.概述(1)动素的定义吉尔布雷斯将以手、眼活动为中心的基本动作总结为18种,并取名为动素。

动素是组成所有动作的基本单位。

(2)动素分析的定义动素分析是通过观察手、足动作和眼、头活动,把动作的顺序和方法与两手、眼的活动联系起来详尽地进行分析,用动素记号记录和分类,找出动作顺序和方法存在的问题,单手等待以及不合理动作、浪费的动作等问题并加以改进的一种分析方法。

GST(一般车缝时间)方法介绍

9

压前片工字褶明线

10 三线锁前片*1

3-后片(三个工字褶上端压明线)

11 后片工字褶点号18点*1

12 后工字褶烫形连烫拉链衬一块

13 车后片工字褶连走腰围固定线

机器类型 辅助工具 面料

平车

L

中烫

L

手工

点号板

L

平车

L

平车

L

手工

点号板

L

中烫

L

平车

L

平车

定规

L

三线锁边车

L

手工

点号板

L

中烫

L

平车

L

打印日期:2000-11-24

生产中常用动作分解拿取并比对裁片对齐和调整使用工具控制机器放到一边12345双手同时取两块裁片配对pdtsgst代码介绍tmu动素描述左手右手动素描述74伸手抓一片裁片取难伸手去抓一片裁片合难将两块裁片合在一起变下手指姿势抓住两块裁片抓易将两块裁片合并在一起抓易变下手或手指的姿势移一段抓住裁片74333623秒每秒278tmu分析过程实操图工序分析举例序号代码动作描述频率时间tmu1pdxh先后取前中片与前担干并配对22122yzyj将裁片移至压脚下2763hzan电脑车倒针手动2404tz1p调整前担干片2805s18lb车18cm大约停21436hzan电脑车倒针手动2407tj腿脚动作2188bf2s双手摆放前片2841分1667tmu?工序名称

2、工序表的作用

A.供给技术人员试样参考及审核工序 B.供给车间排流程 C.计算效率及直接加工成本的计算

广州弘上服装有限公司

款式工序表

款式工序表

款式编号: 140195

客 户: CUSHOW

订单编号: 27401-140195

工业机器人的类别

工业机器人的类别一、搬运类机器人搬运类机器人是工业机器人中最常见的一类。

它们主要用于在工业生产线上搬运、装配、堆垛等任务。

这类机器人通常具有高度灵活性和精确性,能够根据预设的程序自动完成各种搬运动作。

搬运类机器人不仅可以提高生产效率,还可以降低生产过程中的人力成本和人为错误。

二、焊接类机器人焊接类机器人是工业机器人中应用最广泛的一类。

它们主要用于进行焊接操作,能够完成各种焊接任务,如点焊、弧焊、激光焊等。

焊接类机器人具有高度的精准度和稳定性,能够在高温环境下完成焊接工作,且能够适应不同材料的焊接需求。

这类机器人的应用可以提高焊接质量和效率,减少人工焊接过程中的风险和劳动强度。

三、喷涂类机器人喷涂类机器人主要用于进行各种表面涂装工作,如汽车喷漆、家具喷涂等。

这类机器人具有高度的精准度和均匀性,能够根据预设的程序自动完成喷涂动作,同时还能够根据不同的工作需求进行喷涂模式和喷涂角度的调整。

喷涂类机器人的应用可以提高喷涂质量和效率,减少涂装过程中的浪费和环境污染。

四、装配类机器人装配类机器人主要用于完成各种零部件的装配工作,如汽车零部件的装配、电子产品的组装等。

这类机器人具有高度的灵活性和精确度,能够根据预设的程序自动完成各种装配动作,同时还能够根据不同的装配需求进行动态调整和优化。

装配类机器人的应用可以提高装配质量和效率,减少人工装配过程中的错误和疲劳。

五、检测类机器人检测类机器人主要用于进行产品质量的检测和测试工作,如外观检测、尺寸测量、缺陷检测等。

这类机器人具有高度的精确度和稳定性,能够根据预设的程序自动完成各种检测动作,同时还能够根据不同的检测要求进行参数的调整和优化。

检测类机器人的应用可以提高产品质量和检测效率,减少人工检测过程中的主观误判和漏检。

六、包装类机器人包装类机器人主要用于产品的包装和封装工作,如食品包装、药品包装等。

这类机器人具有高度的灵活性和效率,能够根据预设的程序自动完成各种包装动作,同时还能够根据不同的包装要求进行包装方式和包装材料的调整。

OEE(设备综合效率)分析与管理ppt课件

故障是冰山的一角

“如果我们问一问为什么会发生这样的情况——为什么、为什么、—— 我们通常能找出问题,以及解决问题的方法。

灰尘、污垢、原料粘附 磨损、偏斜、松动、泄露 腐蚀、变形、伤痕、裂纹 温度、震动、声音等异常

故障

灰尘、污垢、原料粘附 磨损、偏斜、松动、泄露 腐蚀、变形、伤痕、裂纹 温度、震动、声音等异常

OEE衡量的是礁石的大小,说明应该先从哪块暗礁着手处理。

8.OEE可带来的管理效益

1.企业规划: A、可以为企业规划提供客观科學的決策依据。 B、可以为企业提供很多的增值意見和建议。

2.生产管理: A、现场实时数据的收集,建立监控管理系统。 B、对OEE数据分析,规避潜在风险,降低设备六大损失,挖掘设备最大潜能。 C、为企业精益生产管理提供可视化的生产報告。

您是不是正在制造一个不合格产品

早晨机器的启动需要花去一定的时间

二、OEE的定义及开展目的

1.OEE是什么?

OEE代表整体设备效能; 这是一种严格的机器总体性能的衡量手段,揭示时间浪费存在于哪里,统计各种时间浪费,目的在于实现改进。

总时间损失

生产转换

故障停机

传统效率衡量方式只计算了部分时间损失

计划外停机

速度缓慢

设备损坏

excel 人员设备效率模板

excel 人员设备效率模板

人员设备效率是一个重要的绩效指标,可以帮助企业评估员工和设备的利用率。

在Excel中,你可以创建一个人员设备效率模板来跟踪和分析这些数据。

以下是一个可能的模板结构:

1. 数据输入表,包括员工姓名、工号、工作日期、工作时长、设备使用情况等字段。

这个表可以记录每个员工每天的工作情况,以及他们使用的设备情况。

2. 效率分析表,利用输入的数据,可以创建一个效率分析表来计算每个员工的工作效率和设备利用率。

这可以通过公式来计算,比如工作时长/实际工作时间的比例来衡量员工的工作效率,设备使用时间/总时间的比例来衡量设备的利用率。

3. 图表展示,通过Excel的图表功能,可以将效率分析结果可视化展示,比如柱状图展示每个员工的工作效率,折线图展示设备利用率随时间的变化等。

4. 汇总报表,可以创建汇总报表,按月或者按季度汇总每个员工和设备的效率情况,以便管理层进行更深入的分析和决策。

这个模板可以帮助企业全面了解员工和设备的利用情况,发现

问题并及时进行调整和优化。

同时,通过数据的可视化展示,也可

以更直观地向管理层汇报和展示效率情况,为决策提供依据。

希望

这个模板结构能够满足你的需求,如果有其他问题,欢迎继续咨询。

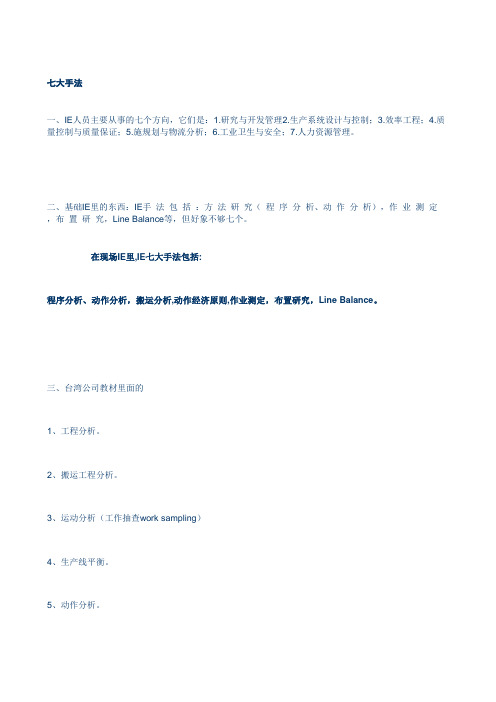

IE七大手法八大浪费

IE七大手法工作圓地一、IE人员主要从事的七个方向,它们是:1.研究与开发管理;2.生产系统设计与控制;3.效率工程;4.质量控制与质量保证;5.实施规划与物流分析;6.工业卫生与安全;7.人力资源管理。

二、基础IE里的东西:IE手法包括:方法研究(程序分析、动作分析),作业测定,布置研究,Line Balance等,但好象不够七个。

在现场IE里,IE七大手法包括:程序分析、动作分析,搬运分析,动作经济原则,作业测定,布置研究,Line Balance。

三、台湾公司教材里面的1、工程分析。

2、搬运工程分析。

3、运动分析(工作抽查work sampling)4、生产线平衡。

5、动作分析。

6、动作经济原则。

7、工厂布置的改善。

四、其它的各种说法1、IE七大手法为:作业分析、程序分析(运用ECRS技巧)、动作分析(动作经济原则)、时间分析、稼动分析、布置搬动分析、生产线平衡2、七大手法:流程分析法、动作分析法、动作经济原则、时间研究、工作抽查法、人机配置法、工作简化法3、七大手法:动作改善法(动改法)、防止错误法(防错法)、5*5W1H法(五五法)、双手操作法(双手法)、人机配合法(人机法)、流程程序法(流程法)、工作抽样法(抽样法)4、七大手法:程序分析、时间分析、动作分析、流水线分析、稼动分析、物料分析、环境分析。

IE的八大浪费浪费的定义在JIT生产方式中,浪费的含义与社会上通常所说的浪费有所区别。

对于JIT来讲,凡是超出增加产品价值所绝对必须的最少量的物料、设备、人力、场地和时间的部分都是浪费。

因此,JIT生产方式所讲的浪费不仅仅是指不增加价值的活动,还包括所用资源超过“绝对最少”界限的活动。

各种各样的浪费现象在很多尚未实行5S活动的企业中普遍存在,如表1-1所示。

为了杜绝工厂中的浪费现象,首先需要发现不合理的地方,然后才是想办法解决问题,这就需要推行5S、JIT等较为先进的管理方法。

表1-1 未实施5S活动的企业中的浪费常见的八大浪费在工厂中最为常见的浪费主要有八大类,分别是:不良、修理的浪费,过分加工的浪费,动作的浪费,搬运的浪费,库存的浪费,制造过多?过早的浪费,等待的浪费和管理的浪费。

基础工业工程-标准工时

标准时间的构成

观 测 时 间 评定因素 宽 放 时 间 正常作业时间 标准时间

宽放时间

标准时间= 正常作业时间 + 宽放时间 宽放时间 =正常作业时间 ×宽放率 标准时间=正常作业时间 ×(1 +宽放率 )

宽放时间是指因管理上的因素、工作本身的因素、生理和疲劳的因素 等产生延误而需要给予补偿的时间。 宽放时间的测定较困难,一般以宽放率表示。

4

5 6 7 8 9

确定观测次数

测时 剔除异常值并计算各单元实际操作时间 计算正常时间 确定宽放时间 确定标准时间

一、观测工具准备

秒表 观测板

观测记录表格

记录用铅笔、油笔等记录用文具

其他作业测定时使用的量具

秒表时间研究的工具

二、秒表时间研究的资料准备

(1)研究内容及研究者资料

宽放时间的种类

疲劳宽放

疲劳是指操作者在一段时间的连续工作后,有疲

劳感或劳动机能衰退的现象,称为工作疲劳。 疲劳还有生理疲劳和心理疲劳之分,但无论哪种 疲劳都会影响工作效率,所以必须给予“宽放”时间 ,

以恢复疲劳。

疲劳宽放简易确定方法: F= T-t × 100% T F--疲劳宽放值,T--连续工作中,结束时的单个零件 的工作时间 t--连续工作中,开始时的单个零件工作时间

以正常时间的百分数表示疲劳宽放

说 明 男 4 9 2 0 2 7 女 5 11 4 1 3 7 说 明 男 0 5 5 0 2 5 0 2 5 5 1 4 8 0 1 4 6 2 5 女 0 5 15 0 2 5 0 2 5 5 1 4 8 0 1 4 0 1 2 1、 基本疲劳宽放时间 较重的基本疲劳宽放时间 2、 基本疲劳宽放时间的可变增加时间 ⑴ 站立工作的宽放时间 ⑵ 不正常姿势的宽放时间 轻微不方便 不方便(弯曲) 很不方便(躺势展身) ⑶ 用力或使用肌肉(举伸、推或拉) 举重或用力(kg) 2.5 5 7.5 10 12.5 15 17.5 20 22.5 25 30 40 50 ⑷ 光线情况 稍低于规定数值 低于规定数值 非常不充分 ⑸ 空气情况(包括气候) 通风良好,空气新鲜 通风不良,但无毒气体 在火炉边工作或其它 ⑹ 视觉紧张(密切注意) 一般精密工作 精密或精确工作 很精密或精确的工作 ⑺ 听觉紧张(噪声程度) 连续的 间歇大声的 间歇很大声 高音大声 ⑻ 精神紧张 相当复杂的操作 高复杂或需全神贯注的工作 很复杂的工作 ⑼ 单调(精神方面) 低度 中度 高度 ⑽ 单调(生理方面) 相当长而讨厌 十分长而讨厌 非常长而讨厌

QC 七工具-什么是QC七种工具)

QC 七工具-什么是QC七种工具本站原创关键字:QC七工具什么是QCQC七大手法是近来常被应用在质量管理领域上的管理工具。

•这七大手法由日本科技连盟(JUSE)石川馨大师所开发、整理发表•QC七手法是主要运用于整理数据型数据的工具。

检查表集数据帕累托图抓重点特性要因图(鱼骨图) 究原因直方图显分布图表找异常散点图看相关层别图做解析QC七种工具的运用途径QC工具1:检查表本站原创关键字:QC工具1. 定义:是指为了使数据看起来简单明了,好整理而事先设计好的表格和图表利用此表可以只依靠简单的检查就可以获得主要情报.另外,检查时也不会遗漏掉主要的项目。

2. 目的:•为了便于日常管理。

事先检查和检验需要的事项,以免发生问题‚当工程和业务出现问题时,为调查某项主题进行的检查ƒ为留下记录而检查.观察全体的情况,检查是否发生定期变化.3.种类1)记录用把数据分成几个项目类别并表示的表格和图表,这一检查单成为每天的记录用纸,当记录结束数据作为一个整体集中到哪个项目就可以很容易地看出2)检查用指把事先确认的东西在单子上罗列出来的表格,检查这一单子上的项目,这会对事情的确认有帮助,无论谁做,都可以预防事故注意事项:①一定遵守5W1H②要作得一目了然③简单,容易理解④不要漏掉重要项目⑤要明确为什么目的做⑥制订年月日调查者等管理方面的因素不能忘记QC工具2:帕累托图本站原创关键字:QC工具帕累托图1.定义把不良,缺点,赔偿要求,故障等的发生件数(以及损失金额)按照现象或原因来划分,按顺序排列,以柱表的形式表现的图2.目的现场的管理监督者在所担负的业务当中,以不良品和缺点以及故障等需要改善的事项为对象:①挖掘哪里出现问题?②判断―应该在哪里采取措施?‖等3.摘要帕累托图又名为80/20法则。

即通过20%范围问题的解决,减少80%的问题原因。

◆可以找出出现的问题项目。

◆对问题事项的顺序位置和比率,能够一目了然。

◆问题的大小一目了然,具有说服力。

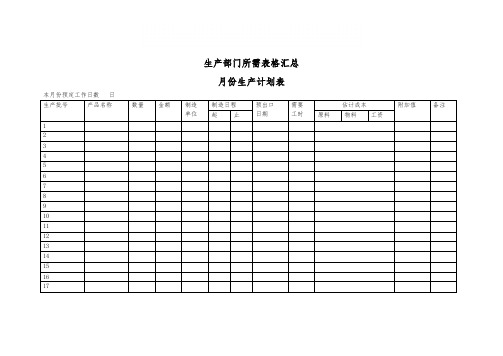

生产部门所需表格汇总

生产部门所需表格汇总月份生产计划表生产批号产品名称数量金额制造单位制造日程预出口日期需要工时估计成本附加值备注起止原料物料工资1 2 3 4 5 6 7 8 91011121314151617生产计划安排表生产单位生产项目生产数量预计日程安排人力预计产值原料成本物料成本人工成本制造费用制造成本毛利起止各部门生产计划安排表月份产品名称生产数量备注人力起止日期人力起止日期人力起止日期人力起止日期人力起止日期人力起止日期产品产销状况预测分析表日期__________月预计月预计月预计月预计客户名称产品种类期末初期生产量交货量期末初期生产量交货量期末初期生产量交货量期末初期生产量交货量标准:_______ 拟定________订单安排记录表产品名称产品编号规格订单编号接单日期规格式样色泽说明数量交货期合并记录制造令号完工记录历年投入产出比较说明计算式87年88年89年90年91年92年93年94年备注A 直接员工B 员工人数C 生产设备D 固定资产E 资本额F 营业额G 生产额H 每人生产额G/AI 每人营业额F/BJ 资本劳力比E/AK 直接员工比A/BL 生产设备比每人生产额资本劳力比直接员工比生产设备比技术发展绩效分析表月份产品设计产品改良设备改良说明专非专专非专专非专专非专专非专专非专一月二月三月四月五月六月七月八月九月十月十一月十二月合计本年度主要工作说明生产进度异常原因分析月份生产批数改变批数更改原因备注待料订单更改效率低人员不足设备故障放假安排不当其他一月二月三月四月五月六月七月八月九月十月十一月十二月合计说明月份各产品产出率报告表产品生产日期过程合计名称自至项目制单号码或客户进量出量产出量进量出量产出量进量出量产出量进量出量产出量进量出量产出量生产效率记录表日期工作人数实际工时平均工时效率机器使用率平均收成率平均收成率本日生产项目月份产销计划汇总表产品名称规格本月销售预测本月库存数量本月生产数量预计生产数量开机台数原料用量计划审核: 拟定:机器生产效率统计表制造号码产品名称工作期间机器效率人工效率良品率评语起止起止起止起止设备利用率分析表期间月日至月日资料来源:资料分析/抽查机器编号机器名称应有工时应用工时故障时间停工时间其他时间加班时间备注工时% 工时% 工时% 工时% 工时%合计审核: 分析员: 工作效率分析表作业名称负责部门实际工时记录标准工时效率工作时间起止机器工作效率日报表机器编号生产项目工作时数标准使用工时效率原因及备注厂长: 审核: 填表:生产效率日报表月日编号生产项目备注实际工时产量标准工时实际工时产量标准工时寮际工时产量实际工时产量标准工时实际工时实际工时产量标准工时实际工时合计备注工程分析表作业编号作业说明使用设备使用工具治具估计作业时间估计日产量备注经济生产量分析表产品名称前三月销量(台)去年同期销量(台)估计每月销量(台/日)估计每月生产量(台/日)换线员失产量(台)经济产量(台)生产日数(天)备注作业改善计划表项次产品名称预定生产日程作业名称改进理由作业时间目标负责人配合人员起至瓶颈费力配合质量人力工作改进报告产品名称作业名称分析期间分析人改进原因:改进经过:改进建议与方法配合事项效益分析第三节工作量分析作业标准时间测定表作业编号作业名称设备工具名称说明测量数量时间平均商量次数时间平均测量次数时间平均合计评比标准实际时间审核分析人工作量汇总表产品名称部门名称项次作业名称同时作业人数作业类别发生频率每次处理时间每日工作量安排人力努力程度偶然事件无法处理次数备注固定偶然平均最高平均标准作业量分析表作业名称作业时间 (时/次)编号作业单元名称需同时处理人数作业类别发生频率发生说明方式每次处理时间每日工作量实发无法处理人数固定实发平均最长生产记录表项目核对项目管理范围异常时间记录说明产品出勤数收成率A级率B级率开机率标准实际差异第四节生产记录生产状况记录表项目记录项目管理范围异常时间及记录说明产量出勤人数收成率A级率B级率开机率标准实际差异上级交办事项处理对策主管批示员工学习效率考核分析卡姓名工号组别班别工作名称工作说明到厂日期目标效率日产量金额日期。

预定动作时间标准

主要内容

预定动作时间标准

预定动作时间标准概述

模特排时法 (MOD)

3. MOD法的特点 4. 模特排时法的动作分类 5. 模特法的动作分析 6. 动作的改进

预定动作时间标准是一种衡量技术,借 助它根据人的基本动作时间(按动作的 性质和进行动作时的工作条件分类)来 规定达到一定效能水平的作业的时间, 是根据基本动作的标准时间资料来综合 操作时间的技术。

小臂的动作M3

将肘关节做为支点,肘以前的小臂(包括手、手指)的动作。每动作一 次定为M3,时间值为3MOD,移动距离为l 5cm。

由于手和小臂动作的方向关系,肘关节多少要前后移动。肘关节的 前后移动看作是主动作M3的辅助动作。机加工、组装部件等在操作 机上作业时,移动零件的位置和作业位置的动作,一般认为是M3。

3 移动动作与终结动作综合

01 02 03

无论什么动作,移动动作之后,必定伴随着 终结动作。

例如伸手拿螺丝刀的动作,其移动动作为 M3,终结动作为Gl,则表示为:

M3Gl=4MOD

一.轴和套的装配

把轴套放在A点上,到B点时为少量插 入轴中,为M3P5。从B点到C点,要加 算必要的移动动作M2P0(或M3P0)。 但若在B点放手,套依靠自重自然落下, 则不需加算移动动作。

定的范围内。

2 眼睛从正在冲压的零

件移向压力表:E2

看压力表的指针读数: E2

判断是否在规定的范 围内:D3

(5)加压动作A4(独立动作)

在操作动作中,需要推力、压力 以克服阻力的动作,用A4表示, 时间值为4MOD。

A4一般是在推、转等动作终了后 才发生,用力时,发生手和胳膊 或脚踏使全身肌肉紧张的现象。 其动作举例有:铆钉对准配合孔 用力推入;用力拉断电源软线; 用力推入配台旋钮,螺丝刀摄后 一下拧紧螺丝钉;用手最后用力 关紧各种闸阀。

动作及时间分析

动作改善的目标和顺序

三 动作改善的顺序

1 问题的发生 发现——时常拥有问题意识 在生产制造的现场;每天都有新的问题在发生 有些 人可能视若无睹;觉得一切都很正常;因而也就缺少 改善的动因;效率也就日复一日地停留在同一水平 上 改善往往源于问题的发生和发现;管理者如果能 带着疑问审视现场所发生的一切;特别对细节的地 方加以留意;就更容易找到改善的对象

用最少的动作投入; 达到最大的工作效果

动作改善的目标和顺序

二 动作经济原则

2 人体的动作应尽量应用最低等级而能得到满意结果; 人身体的动作可按其难易度划分等级;具体如下表:

等级 动作

1

以手指为中心的动作:手指

2

以手腕为中心的动作:手指 及手腕

3

以肘部为中心的动作:手指 手腕及小臂

4

以肩部为中心的动作:手指 手腕 小臂及大臂

动作分析

三 作业人员工序分析法

1 加工作业:使对象发生物理性 的或者化学性的变化;可组装 分解; 是真正的生产性的工作或作业 2 搬运:将对象体从一地点搬到另一 地点的行为 3 检查:调查对象是否和标准一样;并 对其重量和数量进行计算核对的行为 4 停滞待工:指作业人员或机器没 有进行真正的生产性的工作的现象;因 此在进行改善作业时;尽量取消这一现象

动作改善的目标和顺序

一 动作改善的目标

消除不经济 不均衡和不合理的现象

动作改善的目标和顺序

二 动作经济原则

动作经济原则又称省工原则;是使作业动作的组成能以 最少的工的投入;产生最有效率的效果;达成作业目的 的原则

1 双手的动作应同时而对称;

能熟练应用双手同时进行作业;对提高作业速度 大有裨益 单手动作不但是一种浪费;同时也会造成一 只手负担过重;动作不平衡 从动作经济的原则出发;双 手除休息外不能闲着 另外;双手的动作最好同时开始; 同时结束;这样会更加协调

精益生产-山积表

№ 每天的工作

频次

时间分/次

时间分/ 台

440分定时

每人时 间

1

换刀

別表

0 242 16 94 16 94

2 质量检查 別表

54

378

378

3 日常保养点检 1/班

15

15 0

15 0

4

设备5S 1/班

40

40 0

40 0

5 加润滑油 1/班

10

10 0

10 0

6 加工不良整理 1/班

20

20 0

20 0

➢长时间手工作业时;需近景拍摄;保证能够看清楚操作者的手脚移动

三

山积表编制的具体方法

第三步:作业分解

每个作业要素都要有明确目的;作业的目的要么是增加产 品价值例如:拧紧螺栓;装配起动机等;要么是不增加产品 价值;但不能取消例如:拿气动扳手;取零件等;

举例:如果拧紧螺栓和拿气动扳手之间有步行;且单纯步行 时间超过1秒;则必须分成两个作业要素考虑;如果没有步 行或步行小于1S;则可以合并成一个作业要素

频次

1/班 1/10台

1/班 合计

检查时间分

42 42 42

时间分/台

06 42 06 54

三

山积表编制的具体方法

根据作业调查的实际时间;制作堆积柱状图

单元练习与课程回顾

某条生产线生产节拍为100S;每班可用工作时间440 分钟;共有7名操作者同属于一个班组;其中4名操作 者完成可循环作业;其作业周期CT分别为 80S;70S;60S;25S;第一 二 三名操作者完成单一循 环作业;其中第四名操作者完成的是多种循环作业; 第五 六 七名操作者每班工作时间分别为365 分;227分;450分;请制作本班组操作者作业山积表 手绘

BWF动作分析方法

简明工作因素法BRIEF WORK FACTOR (6H)1.标准单元工作因素法所讨论的基本动作共有九种,称标准单元.简明工作因素法(BWF)再把标准单元的时间﹑数据简化成六种时间表:拿取﹑组立﹑放置和搬运﹑身体动作﹑心知操作特殊动作等.1)伸手REACH----身体某一部分改变位置动作.2)握取GRASP----用以抓住物体的手指运动.3)搬运MOVE----移动物体动作.4)预对PREPOSITION---把物体的方向变更,以适于下一个标准单元.5)组立ASSEMBLY----使两物体相互结合动作,它包括两种类型:a:机械组立mechanical assembly:一物体插入另一物体的孔或槽内的结合,例如钥匙插入锁内.B:面组立surface assembly:两物体表面没有机械支持而达到有相互位置的结合,例如贴邮标礁封上.6)分解disassembly---把两个结合在一起的东西分开动作.7)放开release----使手离开物体动作.8)作用时间process time ---不被动作者所控制时间,例如锁通过一个孔的时间决定于材厚度﹑性质﹑孔的直径﹑锁头的转速等.9)心智操作mental process---牵涉到眼脑活动,例如看操作说明﹑数东西等.2.时间单位简明工作因素的时间是以BU(BRIEF UNIT)作单位,1BU=0.001分钟=0.06秒,这个时间指:1)有经验普通操作员2)他具有良好的技朮与适当努力3)在标准环境下4)依标准的工作方法5)产品达规定指质量所需的工作时间,当于花21.6秒的时间把五十二张扑克分成四等份.如果把五十二张扑克分成四份,则IBU=0.075秒.这个时间包括私人需要﹑疲劳和延迟等宽放时间.3.PICK UP拿取至少包括了四个单元:伸出手﹑握取东西﹑松手放开东西,有时间还要预对单元.影响拿取动作时间长短因素有五:1)拿取的距离2)复杂握取3)细小的东西4)预对5)东西的重量拿取的距离:A级:<=10cm, 代表字PAB级:>10<=50cm,代表字PBC级: >50 cm, 代表字PC正常情况下,手在拿取东西过程都弧形运动为主,距离的算法则从开始到结束量直线距离,如中间有障碍物使手长高,则分别从最高点量到始点和终点.若手伸出距离和握住东西距因身体各部分运动情形不同,拿取距离始点和终点规定如下:1)手指或手掌动作,以指尖为基准点2)手臂动作以中指根基准点3)脚的动作以脚趾为基准点4)大腿﹑小腿的动作以踝﹑膝为基准点5)躯干动作(不在拿取时间内)以肩为基准点4.复杂的握取当手从一堆小螺丝中拿取一个来,或是从三根并排的粉笔中拿取其中一根,这时手指必需先把其它东西拔开才能让食指和拇指握住真正要拿的小螺丝或粉笔.凡是在握取的过程中手指不止运动一次的都称为复杂握取.但是只转动手腕的握取不算复杂握取,例如拿起电话筒﹑螺丝起子等.5.细小的东西凡物体握取的最大尺寸<=6mm时,需给于额外时间价,右图零件最大尺寸为12mm,就不必考虑它是细小的东西.6.预拿(拿到手上须转方向)在握取到物体时, 它的方向不适于以后的动作,这时需要马上变更它的方向,称为预对.例如从一盒螺丝中拿一个出来,有50%的机会要翻转一个方向;从一包烟中拿出一根放在嘴上一定要预对.7. 重量拿取的物品重量不超过3kg不必另加时间,大于3kg而小于或等于5kg, 要给于5BUF额外时间.若重量超过5kg,给于10BU时间.例如用一手拿4kg重物需增加5BU,但同样的东西用两手拿,每只手只负2kg重量,则不必给于额外时间.8. 范例:自盒中拿一个直径4mm的螺帽出来,平均移动距离为20cm.分析式: P B + + 拿螺帽25BU 拿取代字距离代字复杂代字细小的东西简单说明动作内容总时间值时﹐自导角部分开始量取。

动作分析工业工程

3、合并两个及以上的动作

实例5:合并两个印章减少盖印动作 实例6:用双管注射器减少涂覆树脂动作

实例5:合并两个印章减少盖印动作

实例6:用双管注射器减少涂覆树脂动作 两面涂

(二)关于作业现场布置

1、工具材料放在操作者前面的固定位置处

实例7:指定工具、物料的放置位置 实例8:固定工具与原料箱 实例9:把标签放置台改放在操作者前面的固定

实例12:按便于作业的顺序布置工具

(三)关于工夹具与机器

1、利用便于抓取工具、物料的物料箱

从物料箱中抓取物料时,应仅是简单的伸 手和抓取动作,不应需要集中注意力和调节方 向。

实例13:漏斗型物料箱的应用 实例14:用波纹板简化抓取动作

实例13 漏斗型物料箱的应用

漏斗型物料箱的应用

实例14 用波纹板简化抓取动作

实例11:通过改变作业现场的布置取消 “变换工件方向”的动作

实例10 利用夹钳的放置筒取消“改变夹钳握持方 式”的动作

利用夹钳的放置方法

实例11 通过改变作业现场的布置取消“变换工件 方向”的动作

改变作业现场的布置

3、按作业顺序放置工具物料

把作业顺序放置工具物料,可以减少寻 找、选择等动作,轻快地进行作业。

左手

抓下盖

移至装配点

持住

装配

#

持住

伸手至成品箱 放手

动素

1 2 3

4#

5 6

7

8 9 10 11

12 U

13 14 15

右手 抓上盖 移至下盖处 预定位 装配 伸手至螺丝 抓取

移至上盖处

定位 伸手至螺丝刀

抓住 移至装配点

使用 放手 等待 伸手至上盖箱

分析要点

标准作业时间评定表(二)

标准作业时间评定表(二)一、背景介绍在生产和制造领域,标准作业时间评定表是一种常用的工具,用于评估和管理生产过程中每项工作所需的标准时间。

通过标准作业时间评定表的制定和使用,可以帮助企业提高生产效率、降低成本,并确保生产过程的质量和稳定性。

本文将继续介绍标准作业时间评定表的制定方法和应用场景,帮助读者更好地理解和应用这一工具。

二、标准作业时间评定表的制定方法1. 确定评定项目在制定标准作业时间评定表之前,首先需要确定评定的具体项目。

评定项目应该具有一定的可测性和可操作性,能够清晰地描述工作的内容和要求。

2. 收集数据在确定评定项目之后,需要收集相关的数据,包括工作内容、操作流程、工时记录等。

可以通过观察现场工作、询问工作人员或查阅相关资料来获取数据。

3. 分析数据收集完数据之后,需要对数据进行分析,准确地评估每项工作所需的标准时间。

可以利用统计学方法、工程学原理或专业软件来进行数据分析和计算。

4. 制定评定标准根据数据分析的结果,制定评定标准,明确每项工作的标准时间和评定要求。

评定标准应该具有一定的客观性和可操作性,能够实际指导工作的开展。

5. 定期更新标准作业时间评定表是一个动态的工具,需要不断地更新和完善。

建议定期对评定表进行审核和调整,确保其与实际生产情况和标准要求保持一致。

三、标准作业时间评定表的应用场景1. 生产计划和排程标准作业时间评定表可以作为生产计划和排程的重要参考依据,帮助企业合理安排生产资源、优化生产流程,提高生产效率和产能利用率。

2. 绩效评估和薪酬制定标准作业时间评定表可以作为绩效评估和薪酬制定的依据,帮助企业评估员工的工作绩效、提高员工工作动力,优化人力资源管理。

3. 质量控制和改进标准作业时间评定表可以帮助企业进行质量控制和改进,及时发现和解决生产过程中的问题,确保产品质量和生产效率。

四、总结标准作业时间评定表是一种重要的生产管理工具,对于企业的生产和制造过程具有重要意义。

ie工程师用的表格

ie工程师用的表格

IE工程师在工作中可能会使用多种类型的表格来记录和分析数据。

以下是一些可能会被IE工程师使用的表格类型:

1. 时间研究表格,IE工程师可能使用时间研究表格来记录生

产线上的工序时间,包括每个工人的操作时间、机器的运行时间等,以便进行生产效率的分析和改进。

2. 效率分析表格,IE工程师可能使用效率分析表格来比较不

同工序或不同工人的工作效率,以便找出生产线上的瓶颈并提出改

进建议。

3. 质量控制表格,IE工程师可能使用质量控制表格来记录产

品的质量数据,包括不良品数量、不良原因分析等,以便进行质量

改进和问题解决。

4. 生产计划表格,IE工程师可能使用生产计划表格来安排生

产线的生产计划,包括订单数量、交货日期、原材料需求等,以便

进行生产进度的跟踪和调整。

5. 数据分析表格,IE工程师可能使用数据分析表格来整理和分析生产数据,包括生产效率、质量指标、成本数据等,以便进行生产过程的优化和改进。

总之,IE工程师在工作中可能会使用各种类型的表格来记录和分析生产数据,以便进行生产过程的优化和改进。

这些表格有助于他们更好地了解生产现场的情况,并提出改进建议以提高生产效率和质量。

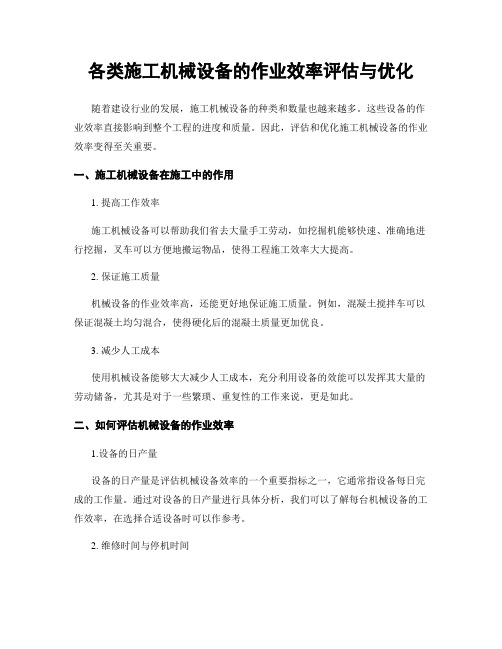

各类施工机械设备的作业效率评估与优化

各类施工机械设备的作业效率评估与优化随着建设行业的发展,施工机械设备的种类和数量也越来越多。

这些设备的作业效率直接影响到整个工程的进度和质量。

因此,评估和优化施工机械设备的作业效率变得至关重要。

一、施工机械设备在施工中的作用1. 提高工作效率施工机械设备可以帮助我们省去大量手工劳动,如挖掘机能够快速、准确地进行挖掘,叉车可以方便地搬运物品,使得工程施工效率大大提高。

2. 保证施工质量机械设备的作业效率高,还能更好地保证施工质量。

例如,混凝土搅拌车可以保证混凝土均匀混合,使得硬化后的混凝土质量更加优良。

3. 减少人工成本使用机械设备能够大大减少人工成本,充分利用设备的效能可以发挥其大量的劳动储备,尤其是对于一些繁琐、重复性的工作来说,更是如此。

二、如何评估机械设备的作业效率1.设备的日产量设备的日产量是评估机械设备效率的一个重要指标之一,它通常指设备每日完成的工作量。

通过对设备的日产量进行具体分析,我们可以了解每台机械设备的工作效率,在选择合适设备时可以作参考。

2. 维修时间与停机时间维修时间与停机时间也是评估机械设备效率的重要因素。

机械设备在施工中难免会出现故障,因此我们需要了解机械设备的维修时间和维修费用,维修费用和维修时间过高会直接影响设备的作业效率。

3. 物料的消耗物料成本也是评估设备效率的重要内容之一。

不同的设备在使用时所消耗的物资差别很大,很多时候用一些新的材料可以收到预想的效果。

三、如何优化机械设备的作业效率1. 选择合适的设备合理选择施工机械设备是提高施工效率的基础。

我们可以根据不同工作条件选择适合的设备,如小型挖掘机可以适用于小型施工场地,而大型挖掘机可以适用于更大的施工场地。

2. 保养设备保养设备同样是提高效率的重要环节。

维护设备的正常使用状态,及时清洁机器,更换损坏零件,避免零部件损坏导致停机。

3. 周期性的检查设备设备的正常使用和周期性的检查可以有效地提升施工机械设备的使用寿命,降低故障率,减少维修时间和维修费用,从而提高机械设备的作业效率。

作业效率提升方案-作业效率提升方案

作业效率体系 工时组成:

作业工时

总出勤工时(投入工时) (投入人员*作业时间)

直接工时 直接人员*作业时间

投入工时

实动工时

(直接工时-无作业工时)

效率 损失

标准 生产 量 工时

纯作业工时

再作业

(实动工时-再作业) 工时

良品完成工时作业者责任 (生产量*ST)损失工时

无作业 工时

间接 工时

间接人员的出勤时间班组长、调度、统计、 工具管理、搬运、物料人员

➢确认每日实际投入 和标准投入差异,即:标准作 业执行度 ➢找出影响效率的原因,步步分析改善 ➢作为生产管理指标之一,纵向横向管控

作业效率分析--提升实际产出

生产效率管理

Xx车间生产效率管控表

班组

标准节 标准 单台工 出勤 拍 人力 时 人数

工作时 间

产量

可代替每

日节拍

投入工时

产出工时

内部损 外部损失 失工时 工时

时

间

2人

工序 1 2 3 4 5

3、减人

作业效率分析—降低投入标准

生产线平衡

分析时的“ECRS”四大原则

1)取消(Elminate)取消为改善的最佳效果,如取消不必要的工序、操作、 动作,这是不需要投资的一种改进,是改进的最高原则。

2)合并(Combine)对于无法取消而又必要者,看是否能合并,以达到省时 简化目的。如合并一些工序或动作,或由多人于不同地点从事的不同操作, 改为由一人或一台设备完成。

生产效 率

作业效 内部转 外部转 率 嫁率 嫁率

前处理 3.08 11 0.56 15 PVC 3.00 23 1.15 31 打磨 3.00 22 1.10 27 面漆 2.95 32 1.57 48 精饰 3.07 27 1.38 35 合计 3.00 115 5.77 154

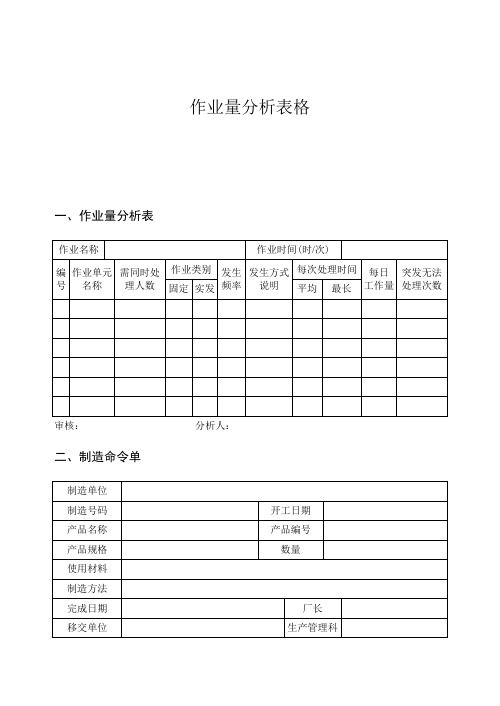

作业量分析表格

作业量分析表格一、作业量分析表

审核:分析人:

二、制造命令单

三、制造通知单

日期:

总经理:厂长:业务经理:制表:

四、标准作业时间拟定表

日期:页数:

审核:分析人员:

319

五、突发性工作量分析表

□工作抽查

□工作记录页次:

审核:分析人员:

六、工作量汇总表

320

七、重要作业时间分析

页数:

八、标准作业时间研究表

日期:

321

续表

审核:拟定人:

九、标准作业时间测定表

分析日期:

审核:分析人:

322

十、时间研究记录表

编号:生效日期:

十一、作业标准汇总表

件号:拟定日期:

件名:修改日期:

323

十二、作业变动分析表

作业名称:年月日

324

十三、各部门合格率控制表

十四、件工资幅度调查表

325

十五、停工报告单

现场主管:生产室:

注:本表由生产部门发出,经现场主管填妥后呈厂长批示后存生产室。

十六、生产异常反应表

326

十七、生产异常状况报告书

编号:日期:

说明:1.生产部门因异常情况之停工应填报本表。

2.生产部门主管会同相关部门做好紧急处理。

3.对经常性的事件,相关部门应制订根本对策,防止再发生。

327。

IE 七大手法和八大浪费

七大手法一、IE人员主要从事的七个方向,它们是:1.研究与开发管理2.生产系统设计与控制;3.效率工程;4.质量控制与质量保证;5.施规划与物流分析;6.工业卫生与安全;7.人力资源管理。

二、基础IE里的东西:IE手法包括:方法研究(程序分析、动作分析),作业测定,布置研究,Line Balance等,但好象不够七个。

在现场IE里,IE七大手法包括:程序分析、动作分析,搬运分析,动作经济原则,作业测定,布置研究,Line Balance。

三、台湾公司教材里面的1、工程分析。

2、搬运工程分析。

3、运动分析(工作抽查work sampling)4、生产线平衡。

5、动作分析。

6、动作经济原则。

7、工厂布置的改善。

四、其它的各种说法1、IE七大手法为:作业分析、程序分析(运用ECRS技巧)、动作分析(动作经济原则)、时间分析、稼动分析、布置搬动分析、生产线平衡2、七大手法:流程分析法、动作分析法、动作经济原则、时间研究、工作抽查法、人机配置法、工作简化法3、七大手法:动作改善法(动改法)、防止错误法(防错法)、5*5W1H法(五五法)、双手操作法(双手法)、人机配合法(人机法)、流程程序法(流程法)、工作抽样法(抽样法)4、七大手法:程序分析、时间分析、动作分析、流水线分析、稼动分析、物料分析、环境分析。

IE的八大浪费浪费的定义在JIT生产方式中,浪费的含义与社会上通常所说的浪费有所区别。

对于JIT来讲,凡是超出增加产品价值所绝对必须的最少量的物料、设备、人力、场地和时间的部分都是浪费。

因此,JIT生产方式所讲的浪费不仅仅是指不增加价值的活动,还包括所用资源超过“绝对最少”界限的活动。

各种各样的浪费现象在很多尚未实行5S活动的企业中普遍存在,如表1-1所示。

为了杜绝工厂中的浪费现象,首先需要发现不合理的地方,然后才是想办法解决问题,这就需要推行5S、JIT等较为先进的管理方法。

表1-1 未实施5S活动的企业中的浪费浪费表现危害成员仪容不整有损企业形象,影响士气,易生危险,不易识别设备布置不合理半成品数目大,增加搬运,无效作业设备保养不当易生故障,增加修理成本,影响品质物品随意摆放易混料,寻找费时间,易成呆料通道不畅作业不畅,易生危险,增加搬运常见的八大浪费在工厂中最为常见的浪费主要有八大类,分别是:1不良、修理的浪费,2过分加工的浪费,3动作的浪费,4搬运的浪费,5库存的浪费,6制造过多?过早的浪费,7等待的浪费8管理的浪费。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

作业部机器类动作、时间、效率分析表————————————————————————————————作者:————————————————————————————————日期:作业部机器类动作、时间、效率分析表~平切机一、刨切有效动作时间分析(以面为单位) 序号 动作 时间(分/面)1 吊木头定位 42 打夹子3 3 试刨 1 4松夹子、吊木头 4 合计12二、客观辅助动作时间分析(以天为单位) 序号 动作 时间(分/天)1 换刀 402 上厕所、打开水 15 3车间整理 10 合计65三、每天有效工作时间分析(以9小时540分钟计) 1 实际工作时间:540分-65分=475分 2 机器刨切时间:475分-12分/面*刨切面数3机器使用效率(%):(475分-12分/面*刨切面数)*100/475分四、不同刨切面数对应的木纹效率值(片/天)序号刨切面数机器使用效率(%)厚度0.3MM 以下厚度0.3MM 以上 备注山纹 直纹 山纹 直纹 22片/分20片/分 20片/分 18片/分 1 8 79.8 8338 7580 7580 6822 在实际核算中以15面、厚度0.3MM 以下山纹22片/分为标准测算效率值,其它换算为厚度0.3MM 以下山纹22片/分。

2 9 77.3 8074 7340 7340 6606 3 10 74.7 7810 7100 7100 6390 4 11 72.2 7546 6860 6860 6174 5 12 69.7 7282 6620 6620 5958 6 13 67.2 7018 6380 6380 5742 换算公式为:1、标准产量=各品种产量*各品种标准效率值/15面、厚度0.3MM 以下山纹22片/分标准效率值 2、标准效率值=标准产量7 14 64.6 6754 6140 6140 5526 81562.16490 5900 5900 5310 每人效率值(片/小时人) 240 219 219 197 9 16 59.6 6226 5660 5660 5094 10 17 57.1 5962 5420 5420 4878 111854.5 569851805180466212 30 24.2 2530 2300 2300 2070/换算工时说明:每月平均刨切面数以全月刨切面数/实际出勤天数计算 五、效率档次与工资档次对比表 效率档次 各类品种标准效率值 厚度0.3MM 以下厚度0.4MM 以下 备注山纹 直纹 山纹 直纹 在实际核算中以15面、厚度0.3MM 以下山纹22片/分为标准测算效率值,其它换算为厚度0.3MM 以下山纹22片/分。

22片/分 20片/分 20片/分 18片/分 7 240 219 219 197 6 221 201 201 181 5 209 191 191 171 换算公式为:1、标准产量=各品种产量*各品种标准效率值/15面、厚度0.3MM 以下山纹22片/分标准效率值 2、标准效率值=标准产量/换算工时4 197 180 180 162 3 182 166 166 150 2 168 153 153 138 1161147147132六、平切员工标准工资表(范围1.296~3.648元/小时)及人工成本表(元/片) 工资档次 级数对应效率值(以15面、厚度0.3MM 以下山纹22片/分为标准) 工资(元/换算小时)***人工成本(元/片)备注起点最高起点最高7 75~86 240 3.34 3.648 0.018 0.020 人工成本表乙种本删除6 63~74 221 3.004 3.312 0.018 0.020 5 51~62 209 2.668 2.976 0.017 0.019 4 39~50 197 2.332 2.64 0.016 0.018 3 27~38 182 1.996 2.304 0.014 0.017 2 15~26 168 1.66 1.968 0.013 0.015 1 3~14 161 1.324 1.632 0.011 0.013 02 01.2961.296七、平切机手标准工资表(范围2.220~4.572元/小时)及人工成本表(元/片) 工资档次 级数对应效率值(以15面、厚度0.3MM 以下山纹22片/分为标准) 工资(元/换算小时)***人工成本(元/片)备注起点最高起点 最高 7 108~119 240 4.264 4.572 0.023 0.025 6 96~107 221 3.928 4.236 0.023 0.025 人工成本表乙种本删除584~95 2093.5923.9000.0230.0254 72~83 197 3.256 3.564 0.022 0.024 3 60~71 182 2.920 3.228 0.021 0.023 2 48~59 168 2.584 2.892 0.020 0.023 1 36~47 161 2.248 2.556 0.018 0.021 0 35 0 2.220 2.220作业部机器类动作、时间、效率分析表~旋切机一、旋切有效动作时间分析(以面为单位,旋切纹以根为单位)序号动作时间(分/面)动作时间(分/根)1 吊木头定位 4 吊木头定位 42 试刨 2 试刨 33松夹子、卸木头1松夹子、卸木头1 合计7 8二、客观辅助动作时间分析(以天为单位)序号动作时间(分/天)1 换刀402 上厕所、打开水153 车间整理10合计65三、每天有效工作时间分析(以9小时540分钟计)1 实际工作时间:540分-65分=475分时间利用率(%)=882 机器刨切时间:475分-7分/面*旋切面数旋切纹:475分-8分*旋切根数/根3 机器使用效率(%):(475分-7分/面*旋切面数)*100/475分旋切纹:(475分-8分*旋切根数/根)*100/475分四、不同旋切面数对应的木纹效率值(片/天)序号旋切面(根)数机器使用效率(%)厚度0.3MM以下厚度0.4MM~0.6MM以下山纹直纹旋切纹山纹直纹旋切纹山纹/直纹旋切纹24片/分22片/分6米/分22片/分20片/分5米/分1 8 88.2 86.5 10056 9218 2466 9218 8380 20552 9 86.7 84.8 9888 9064 2418 9064 8240 20153 10 85.3 83.2 9720 8910 2370 8910 8100 19754 11 83.8 81.5 9552 8756 2322 8756 7960 19355 12 82.3 79.8 9384 8602 2274 8602 7820 18956 13 80.8 78.1 9216 8448 2226 8448 7680 18557 14 79.4 76.4 9048 8294 2178 8294 7540 1815 81577.974.78880 8140 2130 8140 7400 1775 每人效率值(片/小时人)注:旋切纹片宽度1.25米 329 301 79 301 274 66 9 16 76.4 73.1 8328 7634 2082 7634 6940 1735 10 17 74.9 71.4 8136 7458 2034 7458 6780 1695 11 18 73.5 69.7 7944 7282 1986 7282 6620 1655 123055.849.5564051701410517047001175说明:每月平均刨切面数以全月刨切面数/实际出勤天数计算 五、效率档次与工资档次对比表效率档次各类品种标准效率值备注厚度0.3MM 以下厚度0.4MM 以下山纹 直纹 旋切纹 山纹 直纹 旋切纹 24片/分22片/分 6米/分 22片/分 20片/分 5米/分 73293017930127466在实际核算中以15面、厚度0.3MM 以下山纹24片/分为标准测算效率值,其它换算为厚度0.3MM 以下山纹24片/分。

630327748277252405 286 262 48 262 238 40 换算公式为:1、标准产量=各品种产量*各品种标准效率值/15面、厚度0.3MM 以下山纹24片/分标准效率值 2、标准效率值=标准产量/换算工时4 270 247 48 247 225 40 3 250 229 48 229 208 40 2 230 211 48 211 192 40 12202024820218440六、旋切员工标准工资表(范围1.296~3.648元/小时)及人工成本表(元/片)工资档次级数对应效率值(以15面、厚度0.3MM 以下山纹24片/分为标准)工资(元/小时)***人工成本(元/片)备注起点最高起点最高7 75~86 329 3.340 3.648 0.013 0.015 人工成本表乙种本删除6 63~74 303 3.004 3.312 0.013 0.014 5 51~62 286 2.668 2.976 0.012 0.014 4 39~50 270 2.332 2.640 0.011 0.013 3 27~38 250 1.996 2.304 0.011 0.012 2 15~26 230 1.660 1.968 0.010 0.011 1 3~14 220 1.324 1.632 0.008 0.010 021.2961.296七、旋切机手标准工资表(范围2.780~5.132元/小时)及人工成本表(元/片)工资档次级数对应效率值(以15面、厚度0.3MM以下山纹24片/分为标准)工资(元/小时)***人工成本(元/片) 备注起点最高起点最高人工成本表乙种本删除7 128~139 329 4.824 5.132 0.019 0.0216 116~127 303 4.488 4.796 0.020 0.0215 104~115 286 4.152 4.460 0.019 0.0214 92~103 270 3.816 4.124 0.019 0.0203 80~91 250 3.480 3.788 0.018 0.0202 68~79 230 3.144 3.452 0.018 0.0201 56~67 220 2.808 3.116 0.017 0.0190 55 0 2.780 2.780作业部机器类动作、时间、效率分析表~烘干一、烘干有效动作时间分析(以片为单位)序号动作时间(秒/片)1 拿木皮 12 放木皮 1合计 2二、客观辅助动作时间分析(以天为单位)序号动作时间(分/天)备注1 升温16 升温2次2 上厕所、打开水153 车间整理10合计41三、每天有效工作时间分析(以9小时540分钟计)1 实际工作时间:540分-41分=499分时间利用率:499/540=92.4%2 机器运转时间:499分3 机器使用效率(%):499分*100/540分=92.4四、效率值分析(片/天)序号项目设定山纹宽度35厘米设定直纹宽度20厘米0.2~0.3MM0.4~0.6MM0.7~0.8MM0.9~1.3MM1.4~2.0MM0.2~0.3MM0.4~0.6MM0.7~0.8MM0.9~1.3MM1.4~2.0MM1 机器设定速率 17米/分6米/分 3米/分 3米/分 3米/分17米/分6米/分 3米/分 3米/分 3米/分 2 烘干保证次数 1 1 1 2 3 1 1 1 2 3 3 单次动作输送距离(米)0.57 0.2 0.1 0.1 0.1 0.57 0.2 0.1 0.1 0.1 4 机器输送效率(%) 100 57 29 29 29 100 100 50 50 50 5实际每小时动作效率(片/小时) 1800180018009006001800180018009006006 实际效率(片/小时)1800 1029 514 257 171 1800 1800 900 450 3007 有效工时可烘干片数1663 950 475 238 158 **** **** 832 416 2778 台效率(片/小时台)1663 950 475 238 158 **** **** 832 416 2779 小时效率(片/小时人)333 190 95 48 32 333 333 166 83 55五、效率档次与工资档次对比表效率档次各类品种标准效率值备注设定山纹宽度35厘米 设定直纹宽度20厘米0.2~0.3MM0.4~0.6MM 0.7~0.8MM 0.9~1.3MM 1.4~2.0MM 0.2~0.3MM0.4~0.6MM 0.7~0.8MM 0.9~1.3MM1.4~2.0MM 7 333 190 95 48 32 333 333 166 83 55 在实际核算中以0.4~0.6MM 为标准测算效率值,其它换算为0.4~0.6MM6 306 175 87 44 29 306 306 153 76 51 5 290 165 83 42 28 290 290 144 72 48 4 273 156 78 39 26 273 273 136 68 45 换算公式为:1、标准产量=各品种产量*各品种标准效率值/0.4~0.6MM 标准效率值 2、标准效率值=标准产量/换算工时3 253 144 72 36 24 253 253 126 63 422 233 133 67 34 22 233 233 116 58 39 12231276432212232231115637六、烘干员工标准工资表(范围1.300~3.652元/小时)及人工成本表(元/片) 工资档次 级数对应效率值(以0.4~0.6MM 为标准) 工资(元/小时)***人工成本(元/片)备注起点最高起点最高7 75~86 190 3.340 3.648 0.023 0.025 人工成本表乙种本删除6 63~74 175 3.004 3.312 0.023 0.025 5 51~62 165 2.668 2.976 0.021 0.0244 39~50 156 2.332 2.640 0.020 0.022 3 27~38 144 1.996 2.304 0.018 0.021 215~26 1331.6601.9680.0160.0201 3~14 127 1.324 1.632 0.014 0.017 021.2961.296七、烘干机手标准工资表(范围1.800~4.152元/小时)及人工成本表(元/片)工资档次级数对应效率值(以0.4~0.6MM 为标准)工资(元/小时)***人工成本(元/片)备注起点 最高 起点 最高 7 93~104 190 3.844 4.152 0.027 0.029 人工成本表乙种本删除6 81~92 175 3.508 3.816 0.026 0.029 5 69~80 165 3.172 3.480 0.025 0.028 4 57~68 156 2.836 3.144 0.024 0.0273 45~56 144 2.500 2.808 0.023 0.026 2 33~44 133 2.164 2.472 0.021 0.025 1 21~32 127 1.828 2.136 0.019 0.022 0201.8001.800作业部机器类动作、时间、效率分析表~三科KUPER ACR3100机一、拼接有效动作时间分析(以拼口为单位)序号 动作 时间(秒/拼口)1 前输送木皮 12 拼接 23 后输送木皮 1合计 4二、客观辅助动作时间分析(以天为单位)序号 动作 时间(分/天)1 加热清洁机器 202 抬垫板、出木皮 103 从输送带拿木皮204 检查木皮205 上厕所、打开水156 车间整理10合计95三、每天有效工作时间分析(以9小时540分钟计)1 实际工作时间:540分-25分=515分2 机器工作时间:515分-70分=445分2 机器使用效率(%):(515分-70分)*100/540分=82.4四、拼接效率值(拼口/天台)序号每拼口耗时(秒)机器使用效率(%)拼口1 4 82.4 6674每人每换算小时效率值(拼口/人小时) 742 五、效率档次与工资档次对比表效率档次各类品种标准效率值备注7 7426 6835 6464 6083 5642 5191 497六、拼皮机手标准工资表(范围2.780~5.132元/小时)及人工成本表(元/拼口)工资档次级数对应效率值(以A类拼数7为标准工资(元/小时)***人工成本(元/拼口) 备注起点最高测算)起点 最高 7128~1397424.8245.1320.0090.009人工成本表乙种本删除6 116~127 683 4.488 4.796 0.009 0.0095 104~115 646 4.152 4.460 0.008 0.0094 92~103 608 3.816 4.124 0.008 0.009 3 80~91 564 3.480 3.788 0.008 0.009 2 68~79 519 3.144 3.452 0.008 0.0091 56~67 497 2.808 3.116 0.007 0.0080 55 0 2.780 2.780作业部机器类动作、时间、效率分析表~三科FISHER+RIICKLE F2X-28机一、拼接有效动作时间分析(以拼口为单位)序号 动作 时间(秒/拼口)1 前输送木皮 0.52 拼接木皮 23 后输送木皮 0.5合计 3二、客观辅助动作时间分析(以天为单位)序号 动作 时间(分/天)1 加热清洁机器402 抬垫板、出木皮103 从输送带拿木皮204 检查木皮205 上厕所、打开水156 车间整理10合计115三、每天有效工作时间分析(以9小时540分钟计)1 实际工作时间:540分-115分=425分2 机器工作时间:540分-115分=425分3 机器使用效率(%):(540分-115分)*100/540分=78.7四、拼接效率值(拼口/天)1 3 78.7 8500每人小时效率值(拼口/人小时) 944五、效率档次与工资档次对比表效率档次各类品种标准效率值备注7 944 6 868 5 821 4 774 3 717 2 6611 632六、拼皮机手标准工资表(范围2.780~5.132元/小时)及人工成本表(元/拼口)工资档次级数对应效率值(以A 类拼数7为标准测算)工资(元/小时)***人工成本(元/拼口)备注起点最高起点最高7 128~139 944 4.824 5.132 0.007 0.007 人工成本表乙种本删除6 116~127 868 4.488 4.796 0.007 0.007 5 104~115 821 4.152 4.460 0.007 0.007 4 92~103 774 3.816 4.124 0.007 0.007 3 80~91 717 3.480 3.788 0.006 0.007 2 68~79 661 3.144 3.452 0.006 0.007 1 56~67 632 2.808 3.116 0.006 0.007 0552.7802.780作业部机器类动作、时间、效率分析表~热压一、热压有效动作时间分析(以每次为单位)序号动作时间(秒/次)以6层计算时间(秒/次)以15层计算 薄皮薄板1.5秒薄皮厚板3秒 厚皮厚板3秒 厚皮薄板1.5秒 薄皮薄板1.5秒 厚皮薄板1.5秒 厚皮厚板3秒 厚皮薄板1.5秒 1 装板 9 18 18 9 22.5 22.5 45 45 2 上升 9 9 9 9 22.5 22.5 22.5 22.5 3 保压 30 30 70 70 30 70 70 30 4卸压下降出板 30 45 45 30 30 30 45 45 合计78102142118105145182.5142.5二、客观辅助动作时间分析(以天为单位)序号动作时间(分/天)1 清洁钢板102 上厕所、打开水153 车间整理10合计35三、每天有效工作时间分析(以9小时540分钟计)1 实际工作时间:540分-35分=505分实际时间利用率:505/540=94%2 机器工作时间:505分-推板进出次数*2分(每台板进出时间)3 机器使用效率(%):505分-推板进出次数*2分(每台板进出时间)/540分四、效率值分析序号项目薄板(3~12MM,平均按8MM计算,平均每台120张,6层)薄板(15~25MM,平均按18MM计算,平均每台55张,6层)薄板(3~12MM,平均按8MM计算,平均每台120张,15层)薄板(15~25MM,平均按18MM计算,平均每台55张,15层) 薄皮薄板厚皮薄板厚皮厚板薄皮厚板薄皮薄板厚皮薄板厚皮厚板薄皮厚板1 每压一次耗时(秒) 78 102 142 118 105 145 183 1432 每小时可压次数46 35.3 25.4 30.5 34 25 20 253 每小时可压板数276 212 152 183 515 372 296 3804 每小时进出板台数 2.3 1.8 2.8 3.3 4 35 75 每小时进出板时间(分) 5 467 17 12 22 286 共用时间(分) 65 64 66 67 77 72 82 887 机器使用效率(%) 92 94 91 90 78 83 74 688 实际每小时可压板数254 199 138 165 402 309 219 2589 有效工时可压板数239 187 130 155 378 290 206 24310 台效率标准(板/台小时)239 187 130 155 378 290 206 24311 个人效率标准(板/人小时)60 47 33 39 94 73 51 61五、效率档次与工资档次对比表效率档次各类品种标准效率值备注薄板(3~12MM,平均按8MM计算,平均每台120张,10层)薄板(15~25MM,平均按18MM计算,平均每台55张,10层)薄板(3~12MM,平均按8MM计算,平均每台120张,15层)薄板(15~25MM,平均按18MM计算,平均每台55张,15层) 薄皮薄板厚皮薄板厚皮厚板薄皮厚板薄皮薄板厚皮薄板厚皮厚板薄皮厚板7 60 47 33 39 94 73 52 61在实际核算中以6 55 43 30 36 86 67 48 56薄皮薄板为标准测算效率值,其它换算为薄皮薄板。