吊点计算

箱变底座槽钢吊点计算

箱变底座槽钢吊点计算

箱变底座槽钢吊点的计算需要考虑以下几个因素:

1. 箱变的重量:需要知道箱变的总重量,包括箱体和变压器等配件的重量。

2. 吊点的数量:根据箱变的重量和吊点的承载能力,确定所需的吊点数量。

3. 吊点的位置:根据箱变的形状和重心位置,确定吊点的具体位置。

4. 槽钢的选择:根据箱变的重量和吊点的位置,选择适当规格的槽钢。

5. 槽钢的安装:确定槽钢的安装方式,包括固定在地面或其他支撑结构上。

根据上述因素,可以采用以下步骤进行箱变底座槽钢吊点计算:

1. 确定箱变的重量,包括箱体和变压器等配件的重量。

2. 根据吊点的承载能力,确定所需的吊点数量。

一般建议使用多点吊装,均匀分布吊点,以确保吊装过程中的安全稳定。

3. 根据箱变的形状和重心位置,确定吊点的具体位置。

在吊装过程中,吊点应尽量靠近重心位置,以减小偏心力,保证吊装

的平衡稳定。

4. 根据箱变的重量和吊点的位置,选择适当规格的槽钢。

根据槽钢的承载能力和选用的材质,计算槽钢的尺寸和数量。

5. 确定槽钢的安装方式,包括固定在地面或其他支撑结构上。

槽钢应通过螺栓或焊接等方式固定在地面或支撑结构上,确保吊点的安全可靠。

需要注意的是,对于较大的箱变,可能还需要进行专业的工程计算和结构设计,以确保吊点的安全性和稳定性。

在进行吊装操作时,还应在专业人员的指导下进行,并遵循相关的安全规范和操作规程。

电杆吊点计算方法

电杆吊点计算方法1、计算杆塔重心位置:例题:已知杆上L=18m 的等径单杆,横担重66kg ,绝缘子串(包括金具)重3×34=102kg ,杆外径D=300mm ,内径d=200mm ,壁厚δ=50mm ,每米杆重q=102kg/m 。

求整杆重心H 0。

解:按题意求救如下。

(1) 横担及绝缘子串重量G 1=66+102=168(kg)G 1作用点位置取横担高度的1/3,即1/3×2.5≈0.8(m) 《式中2.5为电杆导线横担距地线横担的距离,上字型横担为下层导线横担到中项导线横担的距离》 则 H 1=14.8+0.8=15.6(m)(2) 杆段自重G=18×102=1836(kg))(9218m H ==(3) 计算整杆重心H0 )(55.916818366.15168918361110m G G H G GH H ≈+⨯+⨯=++=答:整基杆塔重心距杆底9.55m 。

2、单吊点立杆选择吊点C1的理想位置:①等径杆理想位置为:H ≈1.4×h (h 为重心点距马槽口支点的距离) ②锥径杆理想位置为:H ≈4/5×L (L 为电杆小头到马槽口支点的距离)3、双吊点立杆固定点的参考值:①等径杆:对地夹角为70°时:(h 为重心距马槽口支点的距离)1、 抱杆有效高度:(0.8~0.95)×h2、 抱杆座点距马槽出口距离:0.4×h3、 马槽出口距C2吊点距离:0.86×h4、 马槽出口距C1吊点距离:1.72×h5、 C1吊点距C2吊点距离:0.86×h6、 磨绳导向滑车距马槽口距离:26×h对地夹角为65°时:1、 抱杆有效高度:(0.75~0.9)×h2、 抱杆座点距马槽出口距离:0.3×h3、 马槽出口距C2吊点距离:0.93×h4、 马槽出口距C1吊点距离:1.72×h5、 C1吊点距C2吊点距离:0.79×h②锥形杆:Lc=1/2(马槽出口支点至C1距离+马槽出口支点至C2距离)1、抱杆有效高度::(0.7~1.1)×Lc2、抱杆座点距马槽出口距离:(0.3~0.3)×Lc3、马槽出口支点距吊点C1距离:5/6×锥形杆全长4、马槽口支点距吊点C2距离:1/2×锥形杆全长5、C1至C2距离:1/3×锥形杆全长③耐张杆、转角杆及窄身铁塔(拉线塔等):式中L1=下层横担至杆根的距离1、抱杆有效高度::(0.8~1.1)×Lc2、抱杆座点距马槽出口支点距离:0.4×Lc3、马槽出口支点距吊点C1距离:0.95×L14、马槽口支点距吊点C2距离:0.63×L15、C1至C2距离:0.32×L1两点起吊固定点的选择原则:1、两固定点的合力线与杆身交点一定要超出杆身重心的位置,并在杆塔整立过程中都要超出。

拱肋吊点位置计算【201109】

1.拱肋整体吊装吊点位置计算

1.1.方案一

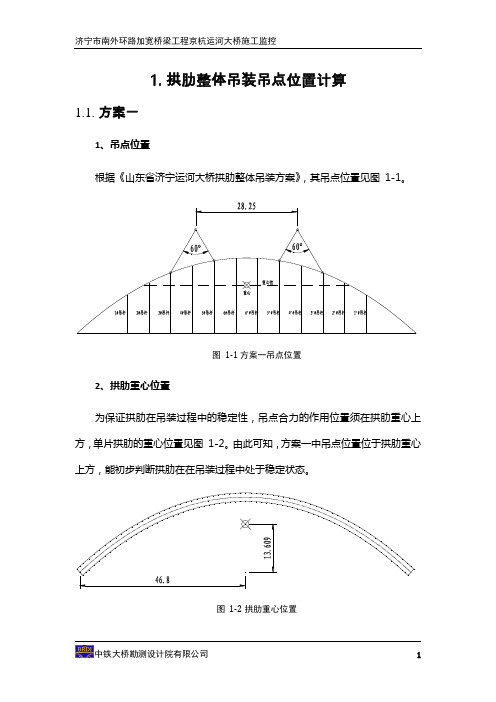

1、吊点位置

根据《山东省济宁运河大桥拱肋整体吊装方案》,其吊点位置见图 1-1。

图1-1方案一吊点位置

2、拱肋重心位置

为保证拱肋在吊装过程中的稳定性,吊点合力的作用位置须在拱肋重心上方,单片拱肋的重心位置见图 1-2。

由此可知,方案一中吊点位置位于拱肋重心上方,能初步判断拱肋在在吊装过程中处于稳定状态。

图1-2拱肋重心位置

1.2.方案二

1、吊点位置

将方案一中吊点间距水平向增加6m,即位于2、4#吊杆处,起吊钢丝绳角度不变。

吊点位置见图 1-3。

图1-3方案二吊点位置

1.3.计算结果比较

根据吊点位置和起吊钢丝绳作用角度,采用SCDS2008程序进行计算。

表1.1计算结果比较

注:表中计算结果未计入脚手及其他临时荷载。

经对比,建议安装单位考虑按照第二种吊装方案,将吊点位置做适当调整,保证拱肋在吊装全过程中的安全性和稳定性。

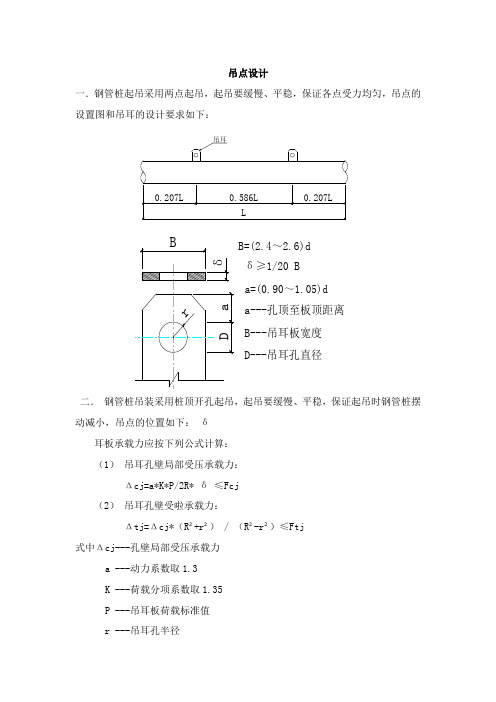

吊点设计

吊点设计一.钢管桩起吊采用两点起吊,起吊要缓慢、平稳,保证各点受力均匀,吊点的设置图和吊耳的设计要求如下:二. 钢管桩吊装采用桩顶开孔起吊,起吊要缓慢、平稳,保证起吊时钢管桩摆动减小,吊点的位置如下: δ耳板承载力应按下列公式计算:(1) 吊耳孔壁局部受压承载力:Δcj=a*K*P/2R* δ ≤Fcj(2) 吊耳孔壁受啦承载力:Δtj=Δcj*(R ²+r ²) / (R ²-r ²)≤Ftj式中Δcj---孔壁局部受压承载力a ---动力系数取1.3K ---荷载分项系数取1.35P ---吊耳板荷载标准值r ---吊耳孔半径B=(2.4~2.6)d δ≥1/20 B a=(0.90~1.05)dB---吊耳板宽度D---吊耳孔直径a---孔顶至板顶距离Fcj—局部紧接承压强度设计值,Δtj-孔壁受拉承载力R---吊耳板半宽Ftj-孔壁受拉强度设计值现选用Q345C钢材,e50焊条,设计吊耳尺寸如下图:现最长钢管桩长25m,重量38t,则P取250kn,带入以上公式计算:(1)Δcj=1.3*1.35*2500/(2*4*4)=137.1 ≤FcjΔtj=137.1*116/84=189.3≤Ftj(2) Δcj=1.3*1.35*2500/(2*4*4)=137.1 ≤FcjΔtj=137.1*160/128=171.375≤Ftj鉴于大部分钢管桩吨位在27t一下,则可选用以下尺寸:通过计算亦满足要求。

三.焊缝计算选取起吊夹角为45度,对于(1)、(2)吊耳焊脚有效高度为2.1cm,(3)吊耳焊脚高度为1.5cm则经计算强度均满足要求。

吊点计算简易公式

吊点计算简易公式

1、吊钩螺杆部分截面验算:吊钩螺杆部分可按受拉构件由下式计算:式中:t──吊钩螺杆部分的拉应力;F──吊钩所承担的起重力,取F=10000.00N(纯受力);A1──螺杆扣除螺纹后的净截面面积:其中d1──螺杆扣除螺纹后的螺杆直径(mm),取d1=20.00mm;[σt]──钢材容许受拉应力。

经计算得:螺杆扣除螺纹后的净截面面积A1=3.14×20.002/4=314.16mm2,t=10000.00/314.16=31.83N/mm2。

由于吊钩螺杆部分的拉应力31.83(N/mm2),不大于容许受拉应力50.00(N/mm2),所以满足要求!

2、吊钩水平截面验算:水平截面受到偏心荷载的作用,在截面内侧的K点产生最大拉应力σc,可按下式计算:式中:F──吊钩所承担的起重力,取

F=10000.00N;A2──验算2-2截面的截面积,其中:h──截面高度,取h=38.00mm;b1,b2──分别为截面长边和短边的宽度,取b1=30.00mm,b2=25.00mm;Mx──在2-2截面所产生的弯矩,其中:D──吊钩的弯曲部分内圆的直径(mm),D=35.00mm。

预制构件吊点计算书

混凝土等级C30混凝土轴心抗压强度设计值f c=14.3N/mm 2混凝土轴心抗压强度标准值f ck =20.1N/mm 2混凝土轴心抗拉强度设计值 f t = 1.43N/mm 2混凝土轴心抗拉强度标准值f tk = 2.01N/mm 2混凝土弹性模量E c =30000N/mm 2钢筋牌号HRB400钢筋弹性模量E s =200000N/mm 2钢筋抗拉强度设计值f y =360N/mm 2钢筋强度标准值f yk =400N/mm 2三. 叠合筋分析3.1叠合筋模型(一)预制叠合板计算-6点起吊一. 混凝土材料信息:二.钢筋材料信息楼板宽度l 0=1860mm 楼板厚度H =140mm 预制板板厚t pcf =60mm 板内受力筋直径d =8mm 板分布筋直径d 1=8mm 楼板保护层厚度c =15mm 上弦筋钢筋牌号HRB400上弦筋直径d c =12mm 下弦筋钢筋牌号HRB400下弦筋直径8mm 斜筋钢筋牌号HPB300斜筋直径d r =6mma sb =27mm a st =37mm 预制叠合板断面板底至上弦筋形心的距离h =103mm 与叠合筋平行的板内分布筋形心到上弦筋形心的距离h 1=76mm 下弦筋和上弦筋的形心距离h s =76mm 相邻叠合筋上弦筋形心间距a =600mm 相邻叠合筋下弦筋形心间距a 0=520mm 下弦筋形心间距b 0=80mm 当a 0<l 0时,b a =(0.5-0.3a 0/l 0)a 0b a =216.39mm 当a 0≥l 0时,b a =0.2l 0B =S b a +b 0 但B ≤aB =512.77mm桁架筋宽度B范围内板内与叠合筋平行的板内分布钢筋数量5下弦筋数量2上弦筋面积A sc=113.04mm2宽度B范围内板分布筋面积A1=251.20mm2下弦筋面积A s=100.48mm2斜筋单肢面积A f=28.26mm2钢筋与预制叠合板混凝土的弹性模量之比a E= 6.67中性轴(含叠合筋合成截面)y0=31.46mmI0=13163819.26mm4截面抵抗矩(含叠合筋合成截面):组合梁对应于上弦筋受压边缘的弹性抵抗矩W c=I0/(h-y0)184014.51mm3组合梁对应于混凝土受拉边缘的弹性抵抗矩W0=I0/y0418388.54mm3 3.2许容值计算3.2.1预制楼板混凝土开裂许容弯矩(考虑叠合筋作用)M cR=W0*f tk0.84KN·m 3.2.2脱模时叠合板混凝土开裂许容弯矩:(考虑砼强度达到70%)0.59KN·m 3.2.3桁架上弦筋屈服许容弯矩7.36KN·m 3.2.4桁架上弦筋失稳许容弯矩:l-上弦筋长细比,l=l/i r,其中l为上弦筋焊接节点间距,取l=200mm;l=200mm 钢筋回转半径i r=d c/4 3.00mm长细比l=66.67<107长细比影响系数h= 2.129mms sc=258.09N/mm2桁架上弦筋失稳许容弯矩M tc=A sc s sc h s 2.22KN·m 3.2.5桁架下弦筋及分布筋屈服弯矩M cy=(A1f1yk h1+A s f sky h s)/1.57.13KN·m3.2.6桁架斜筋失稳许容剪力:b 0=80mmH=94.00mmf=43.25°j=66.98°t R=37.00mmsin f=0.69sin j=0.92l r=84.28mmi r=d r/4 1.50mml=39.33<99长细比影响系数h=0.3415钢筋的屈服强度标准值f yk =300N/mm 2钢筋的弹性模量E s =210000N/mm 2s sr =286.57N/mm 2N =s sr A f8.10KN 6.81KN四、桁架预制板计算:4.1构件基本参数a 板总长(支座长度方向)L x =3420mm 板总宽(高度方向)L y =1860mm 板厚度h =60mm板混凝土体积V =0.38m 3构件重量G k =10.02kNb 短暂工况动力系数取值脱模 1.2运输、吊装1.5脱模时,模板吸附力取值1.5kN/m 24.2设计工况内力取值-短暂设计工况1.取构件自重标准值x 动力系数+脱模吸附力21.56kN2.构件自重标准值x1.515.03kN 取1、2项最大值21.56kN 构件自重标准值x1.515.03kN 4.3基本内力计算取B 范围板带作为计算单元:L 0=1.00m 考虑吊点与荷载沿构件中心对称,故采用下图荷载简图计算q L = 3.39KN/m考虑运输吊装荷载,取动力系数1.5脱模验算等效静力荷载标准值取最大值m=0.46ml= 1.20ml=m/l0.38M A=0.36KN.mM B=0.43KN.m跨中弯矩M=q L l2/8-(M A+M B)/20.22KN.m取最大值M max0.43KN.mR A= 3.53KNR B= 2.09KN取最大值V max 3.53KN4.4预制构件短暂工况下验算考虑吊点在桁架筋600宽度,故仅对桁架筋位置截面进行计算。

预制构件吊点计算书

预制构件吊点计算书

预制构件吊点计算书是施工现场进行吊装作业时必备的文件之一,它

是为了保证吊装作业的安全可靠而编制的。

下面是一份关于预制构件吊点

计算书的范例,超过1200字来详细说明该文件的内容。

预制构件吊点计

算书对于吊装作业起到了重要的指导作用,下面我们来详细了解一下。

首先,预制构件吊点计算书应包含以下几个方面的内容:

1.构件信息:列出被吊装的预制构件的名称,规格和数量等基本信息。

这是为了确保将要吊装的构件的准确性和完整性。

2.设计参数:列出吊装过程中需要用到的设计参数,如构件的自重,

集中荷载,摩阻系数,安全系数等。

这些参数是计算吊点位置和吊装方案

的基础。

3.吊点位置计算:根据构件的几何形状,计算出合适的吊点位置。

吊

点位置的确定需要考虑到构件的重心位置,避免出现过大的偏心距。

4.吊点承载力计算:根据吊装过程中施加在吊点上的静力和动力荷载,计算吊点的承载力。

这样可以确保吊点能够承受所施加的载荷而不发生破坏。

5.吊装方案:根据吊点位置计算结果,结合实际施工条件,制定出具

体的吊装方案。

吊装方案应包括吊装序列,吊装工具和设备的选择以及施

工安全措施等。

6.安全评估:对吊装过程中存在的安全隐患进行评估和分析。

评估的

内容包括吊装作业中的人身安全,设备安全,周围环境安全等。

总之,预制构件吊点计算书是在吊装作业前必须编制的一份文件,它包含了吊装作业中的各项参数计算及安全评估内容。

编制该文件能够确保吊装作业的安全可靠,最大程度地避免意外事故的发生,并保证吊装作业按计划进行。

起重吊点位置的计算公式

起重吊点位置的计算公式起重吊点位置的计算是起重作业中非常重要的一环,它直接关系到起重作业的安全性和效率。

在进行起重作业时,正确地计算起重吊点位置可以帮助我们合理地安排吊点,避免因负荷不均匀而导致的事故发生。

因此,起重吊点位置的计算公式是非常必要的。

本文将介绍起重吊点位置的计算公式及其应用。

一、起重吊点位置的计算公式。

起重吊点位置的计算公式一般包括静载和动载两种情况。

1. 静载情况下的起重吊点位置计算公式。

在静载情况下,起重吊点位置的计算公式可以表示为:X = (L a) / (a + b)。

其中,X表示起重吊点位置距离重心的距离,L表示物体的长度,a表示起重吊点距离物体一端的距离,b表示起重吊点距离物体另一端的距离。

2. 动载情况下的起重吊点位置计算公式。

在动载情况下,起重吊点位置的计算公式可以表示为:X = (L a) / (a + b (c / 2))。

其中,X表示起重吊点位置距离重心的距离,L表示物体的长度,a表示起重吊点距离物体一端的距离,b表示起重吊点距离物体另一端的距离,c表示物体的重心距离物体一端的距离。

以上两种公式是起重吊点位置计算中常用的两种情况,可以根据具体的起重作业情况选择合适的公式进行计算。

二、起重吊点位置计算公式的应用。

起重吊点位置的计算公式在起重作业中有着广泛的应用,它可以帮助我们合理地安排吊点,确保起重作业的安全性和效率。

1. 合理安排吊点。

通过起重吊点位置的计算公式,我们可以根据物体的长度、起重吊点到物体两端的距离等参数,计算出合理的起重吊点位置,从而合理地安排吊点,确保负荷均匀,避免因负荷不均匀而导致的事故发生。

2. 提高起重作业效率。

合理地安排吊点可以提高起重作业的效率。

通过起重吊点位置的计算,我们可以将吊点安排在最佳位置,减少起重作业过程中的摆动,从而提高作业效率,减少作业时间。

3. 保障起重作业安全。

起重吊点位置的计算公式可以帮助我们合理地安排吊点,避免因负荷不均匀而导致的事故发生。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1、吊点计算分析

1.1、规范、规程依据

《钢结构设计规范》GB50017-2003;

结构施工图及相关钢结构施工方案。

1.2、计算分析

1.2.1、吊点布置

共布置4个吊点,吊耳采用PL25,Q345B。

1.2.2、耳板布置

横梁自重不超过30t,按30t为控制载荷来设计耳板,耳板材质Q345B,厚度25mm。

1.2.3、耳板强度计算

单个吊耳轴向承载力为:N=fA=295*(160-60)*25=737.5kN=73.8t

考虑放大系数:吊装系数1.4,安全系数2.0;即考虑放大系数之后,单个耳板轴向承载力为73.8t/1.4/2=26t。

单个吊装构件最大重量取30t,布置4个吊点,单个耳板承受重量为30/4=7.5t <26t 满足要求!

考虑吊装不均匀(仅单侧吊耳受力),此时单个吊耳承受重量30t/2=15t<26t 满足要求!

1.2.4、耳板局压计算

σ=N/A=75*1000*1.4*1.1/(60*25)=73.33MPa<295 Mpa 满足要求!

1.2.5、耳板焊缝抗拉计算

σ=N/(h*l)=75*1000*1.4*1.1/(0.7*25*(160-50))=57.95MPa<200 Mpa 满足要求!。