真空电镀-镀膜参数记录表

电镀工艺参数表

IR炉设置

生产技术员: 日期:

镀膜技术员: 日期:

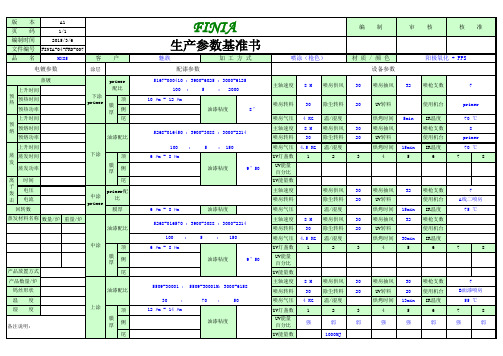

审核:客户 材料 □试产 □量产 品名 工艺流程 处理剂 供应商 涂 料 参 数 编号 固化剂 稀释剂 调配比例 粘度 温度 固化时间 喷枪设置 UV能量及 膜厚 色差值 气压 喷枪支数 UV能量 膜厚 □合格 镀膜材料 电镀参数 直径 长度 百格测试 性能测试 环境测试 纸带 橡皮摩擦 注意事项 不良内容 蒸发电压 蒸发时间 其他测试 良品数 □不合格 供应商 编号 固化剂 稀释剂 调配比例 粘度 温度 固化时间 气压 喷枪支数 UV能量 膜厚 调色比例 第一段 蒸发电压 蒸发时间 第二段 蒸发电压 蒸发时间 全检项 不良品 合格率 第三段 颜色 □处理剂 □底漆 □电镀 □中漆 □面漆 底漆 供应商 编号 固化剂 稀释剂 调配比例 粘度 温度 固化时间 气压 喷枪支数 UV能量 膜厚 打样/生产 日期 □手喷 □A线 □B线 □C线 □D线 中漆 供应商 光油编号 哑油编号 光:哑比例 开油水 油:水比例 粘度 温度 固化时间 气压 喷枪支数 UV能量 膜厚 打样/生产数量 拉速 面漆

电镀镀铬工序参数说明

CVF电镀-镀青铜工序控制参数

工序负责人:李永康(代) 工序负责人 工序操作工: 工序操作工 杨龙, 彭文波, 王艺香, 吴先根, 陈香秋, 陈锦香, 陈龙益 主要技术参数: 主要技术参数: • 亚铜离子,19.5-25克/升 • 锌离子,5-6克/升 • 钠离子,5.5-7.0克/升 • 温度控制:35~40度 • 电压控制:3.0~4.0伏 • 波美度控制:9~10 Be • PH值控制: 10~11.5 • 时间控制:1.0~1.5分钟(依产 品) 具体操作: 具体操作: • 滴定分析由化验员每周2和6固 定时间完成,不足时加料 • 镀槽温度由电镀技术员每天定 时抽查2次 • PH值,波美度由电镀技术员每天 定时抽查1次 • 温控器,整流器每3个月校验一 次

具体操作: 具体操作: • 光泽剂,柔软剂,湿润剂由电 镀技术员每4小时分别加入定量 • 滴定分析由化验员每周2和6固 定时间完成,不足时加料 • 镀槽温度由电镀技术员每天定 时抽查2次 • 波美度由电镀技术员每天定时 抽查1次 • PH值由电镀技术员每天定时抽 查2次 • 温控器,整流器3个月校验一次

主要技术参数: 主要技术参数: – 超声波频率:4~10千赫兹 – 成分浓度:2%~3%除蜡水 – 温度控制:75~90度 – 时间控制:2~3分钟

CVF前处理-超声波除油工序控制参数

工序负责人: 工序负责人 李永康; 工序操作工: 工序操作工 卢丙启, 游先武, 王树勇, 程淑勋, 夏彩花, 彭发明 具体操作: 具体操作: • 超声波机,技术参数由电镀厂 厂长调试到位,每日由操作工 开关。 • 脱脂剂,每1~2天由工序负责人 报厂长核准后添加,每8~10天 彻底清换一次 • 槽温度,工序负责人每天定时 抽查并记录 • 时间控制: 钟表 • 超声波机的校验每12个月校验 一次

电镀产品质量检验记录表

盐雾测试前产品外观记录:无氧化、无黑点。

序号

01

02

03 盐雾 测试

开始时间

月日时 分

月日时 分

月日时 分

结束时间 月日时 月日时 月日时

总测试时间

结果判定

分

小时 无变化□ 边缘、孔位变黑□

分

小时 无变化□ 边缘、孔位变黑□

分

小时 无变化□ 边缘、孔位变黑□

检验员:

检验项目 附着力

用50mm胶带紧牢地粘在产品表面,垂直90度,迅速撕 检测方法及标准: 开胶带。用10倍显微镜观察胶带上是否有金属皮膜,

产品是否有起皮现象。

:Ni Cr 0.2-0.3um/min

10um/min

检验项目 附着 力、

总体结论:

外观

检测方法及标准: 不允有麻点、起皮、擦花;封油均匀、无斑痕。 检验员:

审核:

年月日

客户名称 来料日期 物料名称 生产日期 来料数量

电镀产品质量检验报告

年 月日

年 (

月日 )PCS

来料单号 颜色 检验日期 检验数量

光铬□ 珍珠镍 □ 黑铬 □

年 月日

(

)PCS

检验项目 检验标准 检验方法

耐腐蚀性 中性盐雾-小时 中性正盐雾测试

主要试验条件

1.NOU浓度 5% 2.PH6.5-7.2 3.压缩空气压力kg% 1.00-0.01 4.喷雾量(ml/80cm21)1.0-2.0 5.空气温度 47±1度 6.盐水温度 35±1度 7.试验温度 35±1度

(整理)真空镀膜数据处理

七、实验数据记录

按照实验步骤操作实验仪器,最终成功得到镀膜的玻璃片,图片如下:

八、结果分析

由于后续靶原子(或分子)直接入射到晶核上,已吸收靶原子(或分子)和小晶核移徒到一起形成晶粒和两个晶核长大到互相接触合并成晶粒等三个因素,使晶粒不断长大结合。

构成一层网膜。

当它的平均厚度增加到一定厚度后,在基片表面紧密结合而沉积成一层连续性薄膜。

基片上的污染物会影响在它上面形成的薄膜的性质。

若玻璃片表面的膜没有分布均匀,或者有些地方没有膜的分布,主要原因可能是载玻片的表面沾上了操作者手上的油脂,影响镀膜。

其他可能的原因还可能包括前期的清洗没有到位或镀膜时间过长,导致表面杂质较多,导致玻璃片的表面的镀膜层并没有那么均匀。

九、思考题

1.进行真空镀膜为什么要求有一定的真空度?如果达不到要求会怎样?

2.镀膜前为什么要对基片认真清洗?为了使镀膜比较牢固,可以怎样对基片进行处理?

基片上的污染物会影响在它上面形成的薄膜的性质。

镀膜一般都要求外观良好,而且薄膜与玻璃结合力强弱与牢固性直接与玻璃表面的干净程度有关系。

如不加清洗,在镀膜前看不到的脏污,会在镀膜后成为颜色不均匀现象。

基片先放入超声波清洗器清洗约三分钟,再以无水酒精擦洗,最后用拭镜纸擦拭并用吸耳球清洁表面,直到基片面没有任何污物和杂质的存在,并且基片面达到光亮为止。

为了防

止基片受到污染,应尽快送入镀膜室。

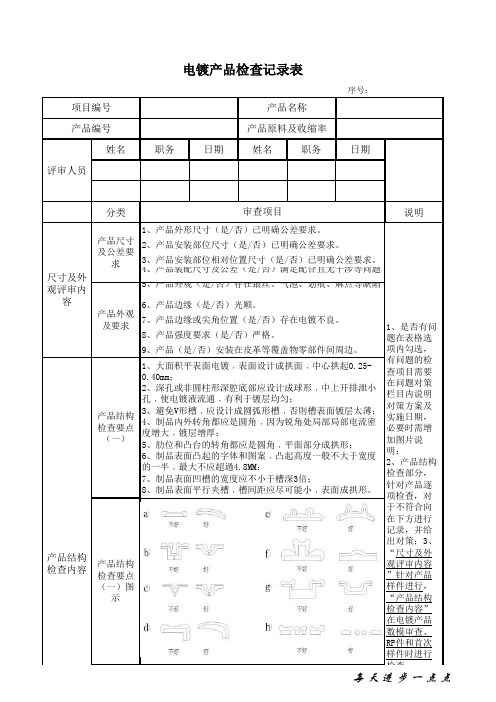

电镀产品检查表

每天进步一点点

检查。 1、制品在表面金属化前应作退火处理﹐消除內应力﹐因在 內应力的部位﹐镀层附著力減弱﹐易剥落; 2、制品在浇口或溶接痕部位金属化后更明显﹐设计模具时 产品结构 应考虑浇口或溶接痕不在制品显眼位置; 检查要点 3、电镀时需悬挂或支撑制品﹐这些位置在电镀后曾留下痕 (二) 迹﹐影响外观﹐设计制品或模具时应考虑悬挂或支撑部位; 4、制造模具材料勿用铜合金﹐否則制品表面形成铜膜﹐影 响金属化层的附著力。 问题项目 对策方案 实施日期 责任人 备注

问题对策

对策实施 效果确认

确认人:

日期:

备注进步一点点

产品结构 检查内容

1、是否有问 题在表格选 项内勾选, 9、产品(是/否)安装在皮革等覆盖物零部件间周边。 有问题的检 1、大面积平表面电镀﹐表面设计成拱面﹐中心拱起0.25查项目需要 0.40mm; 在问题对策 2、深孔或非圆柱形深腔底部应设计成球形﹐中上开排泄小 栏目内说明 孔﹐使电镀液流通﹐有利于镀层均匀; 对策方案及 3、避免V形槽﹐应设计成圆弧形槽﹐否則槽表面镀层太薄; 产品结构 实施日期, 4、制品內外转角都应是圆角﹐因为锐角处局部局部电流密 检查要点 必要时需增 度增大﹐镀层增厚; (一) 加图片说 5、肋位和凸台的转角都应是圆角﹐平面部分成拱形; 明; 6、制品表面凸起的字体和图案﹐凸起高度一般不大于宽度 2、产品结构 的一半﹐最大不应超過4.8MM; 检查部分, 7、制品表面凹槽的宽度应不小于槽深3倍; 针对产品逐 8、制品表面平行夹槽﹐槽间距应尽可能小﹐表面成拱形。 项检查,对 于不符合向 a e 在下方进行 不好 好 不好 好 记录,并给 出对策;3、 b “尺寸及外 f 观评审内容 产品结构 不好 好 不好 好 ”针对产品 检查要点 g 样件进行, (一)图 c “产品结构 示 不好 好 不好 好 检查内容” 在电镀产品 h d 数模审查、 RP件和首次 不好 好 不好 好 样件时进行 检查。

电镀性能试验一览表

日产标

NES M4063 Cr1P(内饰)

0.15 5 / 15

≥10000孔/cm

2

24h

等级 马自达 标/一汽 MES CG310 标

Cr

Ni

Cu 内饰 ≥10000孔/cm2

CASS试验

MPCrT2

0.15

10

10

16h

(-40℃/2h,室温/1h,107℃/2h,室温 依据JIS H8502中的评价方 /1h)以上作为1个循环30个循环后产品 法进行评级,16h后至少 无变形,表面无起泡、起皱、裂纹、断 裂等异常。 9.5级以上;

高田产品电镀试验规格要求一览表

客户 规格标准 等级 电镀膜厚(μ m) Cr Ni Cu

能保证外 观和冷热 循环性, 厚度为镍 的1倍以上 适用环境

微孔密度

CASS试验

耐腐蚀性

判定基准 涂膏腐蚀试验 判定基准

冷热循环

丰田标

TSH 6504G B(内饰)

0.1 5

≥2000孔/cm 温和环境

2

/

/

/

/

(-30℃/1h,室温/0.25h,70℃/1h,室温 /0.25h)以上作为1个循环至少2个循环后产 品无变形,表面无起泡、起皱、裂纹、断裂 等异常。

等级

Cr

Ni

Cu

Cu+Ni

CASS试验

判定基准 (90℃/4h→RT/0.5h→-40℃/1.5h→ RT/0.5h)以上作为1个循环10个循环后产品 依据JIS H8502标准图表的评 价方法进行评级,至少8.0级 无变形,表面无起泡、起皱、裂纹、断裂等 异常。 以上;没有外观上的电镀剥离莱 GMW 14668 标/别克 标

真空镀膜生产参数表

30 4 KG 8 M 30 4.5 KG 1

除尘转料 温/湿度 喷房供风 除尘转料 温/湿度 2

20

UV转料 烘烤时间 5min

使用机台 IR温度 喷枪支数 使用机台 15min 5 IR温度 6 7

primer 70 ℃ 8 primer 70 ℃

30 20

喷房抽风 UV转料 烘烤时间

油漆配比

3

5167-000410 : 3900-6025 : 3000-6125 100 10 µm - 12 µm 油漆粘度 8″ : 5 : 2000

主轴速度

8 M

喷房供风

30

喷房抽风

32

喷枪支数

7

喷房转料 喷房气压 主轴速度 喷房转料 喷房气压 UV灯盏数 UV能量 百分比 UV能量数 主轴速度 喷房转料 喷房气压 主轴速度 喷房转料 喷房气压 UV灯盏数

产品放置方式 产品数量/炉 钨丝形状 温 湿 度 度 上涂

尾 5509-30001 : 5509-30001M:3000-6158 30 顶 膜厚 侧 尾 : 70 : 50

油漆配比

12 µm - 14 µm 油漆粘度

备注说明:

核

准

阳极氧化 + PPS 设备参数

7

primer 70 ℃ 8 primer 70 ℃ 8

版 页

本 码

A1 1/1 2015-3-6 FINIA-04-FRD-007 MX85

FINIA

生产参ቤተ መጻሕፍቲ ባይዱ基准书

客

涂层 primer 配比 下涂 primer 顶 膜厚 侧 尾 5268-016450 : 3900-3088 : 3000-2214 100 下涂 顶 膜厚 侧 尾 中涂 primer primer配 比 膜厚 6 µm - 8 µm 油漆粘度 6 µm - 8 µm 油漆粘度 9″50 : 5 : 150

电镀膜厚报告模板

电镀膜厚报告模板背景电镀膜厚是表面处理的一个重要参数,它可以影响材料的表面质量、性能以及使用寿命等方面。

因此,在进行电镀过程中,必须对电镀膜厚进行严格的控制,以确保所生产的产品能够满足相应的要求。

目的该报告的主要目的是记录电镀膜厚的测量结果,并对测量数据进行分析和解释。

通过该报告的分析,可以检测出电镀膜厚是否合格,同时也为下一步的生产工作提供指导和参考。

测量方法在进行电镀膜厚的测量时,通常需要使用一些特定的仪器和设备。

常用的电镀膜厚测量仪器有:X射线荧光光谱仪、激光扫描共焦显微镜等。

根据具体的实验要求,我们可以选择不同的仪器进行测量。

测量结果我们根据实验要求,在不同的电镀实验中进行了电镀膜厚的测量,并得到了相应的测量结果。

具体的测量结果如下:电镀实验编号电镀膜厚(μm)001 4.65002 4.78003 4.84004 5.04005 5.12从表格中可以看出,我们进行了5次电镀实验,并且每次实验都测量了相应的电镀膜厚。

通过测量结果的对比,我们可以发现电镀膜厚在不同实验中有所变化,但整体上还是处于合理范围之内。

结论通过对测量结果的分析和比较,我们可以得出以下的结论:1.经过多次测量,我们得到的电镀膜厚数据比较稳定,符合要求;2.电镀膜厚数据的变化范围在2%以内,产品的稳定性较好。

建议为了进一步提高电镀产品的质量和性能,我们在电镀过程中应注意以下几点:1.坚持严格的质量控制,确保电镀膜厚的合格率;2.在进行电镀过程时,应避免出现渗透不良、电镀不均等不良现象;3.加强对电镀过程中各环节的监督和管理,及时发现和解决问题。

总结电镀膜厚是表面处理中的重要参数之一,它可以影响材料的表面质量、性能以及使用寿命等方面。

通过对电镀膜厚的测量分析,可以检测电镀膜厚是否合格,并为下一步的生产工作提供指导和参考。

在电镀过程中,应加强质量控制,避免出现不良现象,并加强对电镀过程中各环节的监督和管理,进一步提高产品的质量和性能。

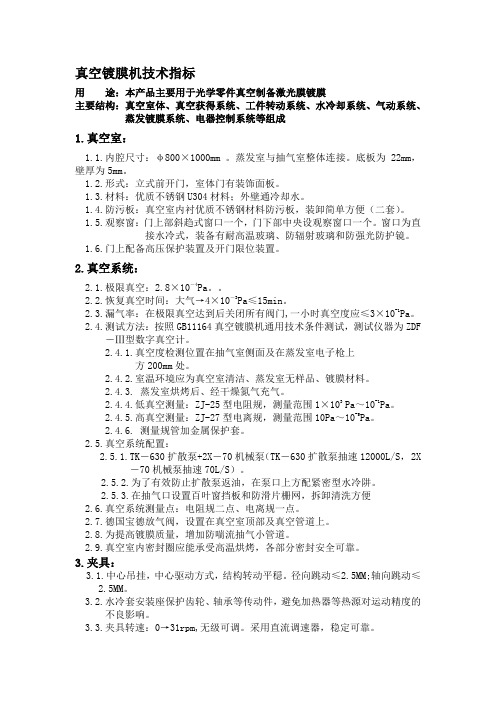

真空镀膜机技术指标

真空镀膜机技术指标用途:本产品主要用于光学零件真空制备激光膜镀膜主要结构:真空室体、真空获得系统、工件转动系统、水冷却系统、气动系统、蒸发镀膜系统、电器控制系统等组成1.真空室:1.1.内腔尺寸:φ800×1000mm 。

蒸发室与抽气室整体连接。

底板为22mm,壁厚为5mm。

1.2.形式:立式前开门,室体门有装饰面板。

1.3.材料:优质不锈钢U304材料;外壁通冷却水。

1.4.防污板:真空室内衬优质不锈钢材料防污板,装卸简单方便(二套)。

1.5.观察窗:门上部斜趋式窗口一个,门下部中央设观察窗口一个。

窗口为直接水冷式,装备有耐高温玻璃、防辐射玻璃和防强光防护镜。

1.6.门上配备高压保护装置及开门限位装置。

2.真空系统:2.1.极限真空:2.8×10-4Pa。

2.2.恢复真空时间:大气→4×10-3Pa≤15min。

2.3.漏气率:在极限真空达到后关闭所有阀门,一小时真空度应≤3×10-1Pa。

2.4.测试方法:按照GB11164真空镀膜机通用技术条件测试,测试仪器为ZDF-Ⅲ型数字真空计。

2.4.1.真空度检测位置在抽气室侧面及在蒸发室电子枪上方200mm处。

2.4.2.室温环境应为真空室清洁、蒸发室无样品、镀膜材料。

2.4.3. 蒸发室烘烤后、经干燥氮气充气。

2.4.4.低真空测量:ZJ-25型电阻规,测量范围1×103 Pa~10-1Pa。

2.4.5.高真空测量:ZJ-27型电离规,测量范围10Pa~10-5Pa。

2.4.6. 测量规管加金属保护套。

2.5.真空系统配置:-630扩散泵+2X-70机械泵(TK-630扩散泵抽速12000L/S, 2X-70机械泵抽速70L/S)。

2.5.2.为了有效防止扩散泵返油,在泵口上方配紧密型水冷阱。

2.5.3.在抽气口设置百叶窗挡板和防滑片栅网,拆卸清洗方便2.6.真空系统测量点:电阻规二点、电离规一点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

风 油漆厂商 油漆型号 喷房温度 喷房湿度 UV房温度 □中光 □强光 □中光 □强光 □中光 □强光 □4 □5 □6

抽

喷房自转速

2号灯 □弱光 4号灯 □弱光 6号灯 □弱光 □7 □8 □9

风 油漆厂商 油漆型号 喷房温度 喷房湿度 UV房温度 □中光 □强光 □中光 □强光 □中光 □强光 □4 □5 □6

底涂段参数:

风 油漆厂商 油漆型号 喷房温度 喷房湿度 UV房温度 □中光 □强光 □中光 □强光 □中光 □强光 □4 □5 □6

抽

喷房自转速

UV自转速 用量(g/个) 膜厚(μ m) 滤网目数 UV 能量 □中光 □强光 □中光 □强光 □中光 □强光 □10 □11 □12

2号灯 □弱光 4号灯 □弱光 6号灯 □弱光 □7 □8 别 1 镀膜工艺 基本参数 电压(V) 电流(A) 时间(S) 供 风 中涂段参数: 线 别 IR 温度 基本参数 预热温度 线 速 粘度(秒) 1号灯 □弱光 UV干燥参数 3号灯 □弱光 5号灯 □弱光 喷枪:□手喷□机喷 □1 □2 □3 水平 位置 垂直 角度 供 风 面涂段参数: 线 别 IR 温度 基本参数 预热温度 线 速 粘度(秒) 1号灯 □弱光 UV干燥参数 3号灯 □弱光 5号灯 □弱光 喷枪:□手喷□机喷 □1 □2 □3 水平 位置 垂直 角度 颜色配比: 真空参数: 2 3 是否充氩 4 透光情况 镀材名称 镀材用量 每架数量 镀炉数量 UV自转速 用量(g/个) 膜厚(μ m) 滤网目数 UV 能量 5 □中光 □强光 □中光 □强光 □中光 □强光 □10 □11 □12

深圳市瑞泓塑胶五金镀膜技术有限公司

Shenzhen Rui Hong Plastic Metal Coating Technology Co., Ltd.

真空镀膜参数记录表

客户名称 日 期 工艺流程: 材 质 成品颜色 制 程 打样数量 产品名称 产品料号

供 风 线 别 IR 温度 基本参数 预热温度 线 速 粘度(秒) 1号灯 □弱光 UV干燥参数 3号灯 □弱光 5号灯 □弱光 喷枪:□手喷□机喷 □1 □2 □3 水平 位置 垂直 角度

抽

喷房自转速

UV自转速 用量(g/个) 膜厚(μ m) 滤网目数 UV 能量 □中光 □强光 □中光 □强光 □中光 □强光 □10 □11 □12

2号灯 □弱光 4号灯 □弱光 6号灯 □弱光 □7 □8 □9

备注:UV能量单位:mj/cm2 速度单位:HZ 温度单位:℃ 湿度单位:% 膜厚单位:μ m 镀材用量单位:cm