刹车过程的热力耦合分析FEM实例

《2024年重型卡车持续制动制动器热机耦合分析及疲劳损伤预测》范文

《重型卡车持续制动制动器热机耦合分析及疲劳损伤预测》篇一摘要本文针对重型卡车持续制动过程中制动器热机耦合问题及疲劳损伤预测进行研究。

首先,通过理论分析阐述了制动器在持续工作状态下的热机耦合现象;其次,利用有限元分析方法对制动器进行热力耦合模拟,探究其内部应力分布及温度场变化;最后,基于疲劳损伤理论,对制动器进行疲劳损伤预测,为提高重型卡车制动系统的安全性和可靠性提供理论依据。

一、引言随着现代物流业的快速发展,重型卡车在运输行业中扮演着举足轻重的角色。

制动器作为卡车行驶安全的重要保障,其性能的稳定性和可靠性至关重要。

然而,在长时间的持续制动过程中,制动器面临热机耦合效应的挑战,可能导致制动力下降、制动效率降低甚至引发制动器的早期疲劳损伤。

因此,对重型卡车持续制动过程中制动器热机耦合问题及疲劳损伤预测的研究具有重要意义。

二、热机耦合问题分析1. 理论分析制动器在持续工作过程中,由于摩擦产生的热量不断累积,导致制动器温度升高。

高温环境下,材料的机械性能会发生变化,进而影响制动器的制动力和稳定性。

同时,由于机械应力的作用,制动器内部会产生应力分布不均的现象。

这种热机耦合效应使得制动器的性能受到严重影响。

2. 有限元模拟为了更直观地了解制动器在持续制动过程中的热机耦合现象,本文采用有限元分析方法对制动器进行模拟。

通过建立三维模型,考虑材料属性、接触热阻、对流换热等边界条件,模拟制动器在持续工作状态下的温度场变化和应力分布。

结果表明,随着制动时间的延长,制动器内部温度逐渐升高,应力分布不均现象愈发明显。

三、疲劳损伤预测1. 疲劳损伤理论制动器的疲劳损伤是指在其使用过程中,由于反复承受交变应力而导致的材料性能逐渐降低的现象。

基于疲劳损伤理论,本文分析了制动器在持续工作状态下的疲劳损伤机制。

2. 预测方法为了对制动器的疲劳损伤进行预测,本文采用S-N曲线和Miner线性累积损伤理论。

通过实验测定材料的S-N曲线,再结合有限元分析得到的应力分布数据,计算得出制动器的疲劳寿命。

刹车盘-热耦合仿真分析

概况利用Workbench仿真平台对某汽车用刹车盘进行热结构耦合计算。

分别计算刹车盘在紧急制动,b=6.2 m/s²的紧急制动下刹车盘的温度分布,和连续两次紧急制动下刹车盘的温度分布,并进行热结构耦合,分析刹车盘的热应力分布情况。

模型介绍刹车盘几何模型如图1所示,由制动盘和铸铁底盘组成。

有限元网格模型见图2图1 刹车盘几何模型图2 有限元网格模型网格总数为109386,节点总数为87240。

材料属性分别如下,密度为7850Kg/m^3表1 制动盘材料属性温度(℃)25 200 400 600 800 弹性模量(GPa)200 181 164 140 107 泊松比0.28 0.28 0.28 0.28 0.28温度(℃)20 300 400 500 600 比热容(J/g·℃)0.419 0.581 0.622 0.663 0.718 比热容(J/Kg·℃)419 581 622 663 718导热系数(W/m·℃)48.58 46.06 41.87 37.68 34.21 31.89温度(℃)0 200 400 600 800 热膨胀系数(10-6/℃)11 11.4 14 14.7 15载荷边界条件在瞬态热分析中边界条件见图3、4,图3 对流换热系数加载示意对流换热系数按照如下所示方法进行计算:热流密度的加载示意如图4,刹车盘两面均加载热流密度。

图4、热流密度加载示意热流密度按照如下所示方法进行计算:计算结果工况一,一次紧急制动计算结果。

制动速度为120Km/h,制动加速度为6.2 m/s²,制动时间为5.38s,载荷示意图见图5。

计算参数如上。

图5 对流换热系数曲线图(W/M^2*°c)图6 热流密度曲线图(W/m^2)图7 刹车过程中的最高温度变化曲线图8 最大时刻的温度分布云图由上述计算结果可知,最终刹车盘上的最高温度为126.56°,刹车过程中刹车盘的最高温度在2.9s时达到了152.25°。

基于FEM的鼓式制动器性能评估手段

基于FEM的鼓式制动器性能评估手段鼓式制动器是一种常用于汽车、卡车、公共汽车和火车的制动系统,具有结构简单、可靠性高、成本较低等优点。

然而,随着汽车工业的发展,人们对鼓式制动器的性能要求也越来越高。

因此,基于有限元方法(FEM)的鼓式制动器性能评估手段已经成为研究热点。

有限元方法是目前工程学领域最常用的数值方法之一,适用于对鼓式制动器进行性能评估。

该方法通过对制动器进行数值模拟,求解鼓式制动器在复杂工况下的力学响应和温度场分布,从而预测制动器的性能。

下面将简要介绍基于FEM的鼓式制动器性能评估手段。

首先,通过CAD软件创建鼓式制动器的三维模型,并定义材料参数、几何尺寸和边界条件等。

然后,将三维模型导入有限元分析软件,进行离散化处理。

该处理过程将大型三维结构分解成小型单元(例如三角形、四边形、六面体等),并确定单元间的连接方式。

离散化后,对每个单元分别建立刚度矩阵和导热矩阵,进而建立整体刚度矩阵和整体导热矩阵。

其次,通过施加边界条件和加载条件,对鼓式制动器进行有限元分析。

其中,边界条件包括固定边界和加载边界。

固定边界是指造成鼓式制动器受力改变的部分固定。

加载边界是指施加在制动器上的负载,包括摩擦力、压力、慣性力等。

加载条件则是根据实际工况,通过对制动器进行负载试验或数值模拟得到。

最后,通过求解有限元方程,得到鼓式制动器的力学响应和温度场分布。

其中,力学响应包括应力和位移等,温度场分布包括制动器表面温度、制动鼓内壁温度、制动片表面温度和制动片内部温度等。

根据这些结果,可以对鼓式制动器的性能进行评估和优化。

例如,通过比较不同材料的受力状况和温度分布,选择最适合的材料;通过改变制动器的几何尺寸和结构参数,优化制动器的性能。

综上,基于FEM的鼓式制动器性能评估手段是一种有效的工具,可以预测鼓式制动器的力学响应和温度场分布,为制动器的性能评估和优化提供参考。

未来,随着数值模拟技术的不断发展,FEM方法将成为研究鼓式制动器性能的重要手段之一。

轮胎制动性能FEM仿真分析和评价

轮胎制动性能FEM仿真分析和评价臧孟炎;张彬【摘要】基于制动过程离散化分析方法,考虑ABS的正常作用,分析了205/55/R16型子午线轮胎在不同胎面结构下的制动性能。

使用有限元商用软件Abaqus,求得不同离散制动速度下轮胎接地区域节点与路面间的法向作用力和滑移率,获得制动器摩擦热损失率和轮胎摩擦能量损失率。

然后依据汽车动能完全被制动器和轮胎摩擦能量损失所消耗的假设,计算每个速度子区间的制动时间增量,最终求得不同胎面结构轮胎的制动时间和制动距离。

仿真分析结果与试验的良好吻合,验证了仿真方法的有效性。

%Based on discretization analysis method of braking process with consideration of the normal role of anti-lock braking system, the braking performance of 205/55/R16 radial ply tires with different tread patterns are analyzed. By using commercial finite element code Abaqus, the normal force and slip rate between nodes within contact area and ground are obtained at different discrete braking speeds, and the friction heat loss rate of brake and the friction energy loss rate of tire are acquired. Then base on the assumption that the depletion of vehicle kinetic energy is equal to the sum of friction energy losses of brake and tire, the braking time increment of each speed sub-interval is calculated, and finally the total braking time and distance of tires with different tread patterns are ob-tained. The good consistence between simulation results and experiment data verifies the effectiveness of simulation scheme.【期刊名称】《汽车工程》【年(卷),期】2014(000)006【总页数】5页(P699-702,708)【关键词】子午线轮胎;制动性能;胎面结构;有限元仿真;Abaqus【作者】臧孟炎;张彬【作者单位】华南理工大学机械与汽车工程学院,广州 510640;华南理工大学机械与汽车工程学院,广州 510640【正文语种】中文前言欧盟委员会制定的轮胎标签法规EC1222/2009,自2012年11月1日起实施:要求在欧盟销售的轿车胎、轻卡胎、卡车胎和公共汽车轮胎必须加贴标签,标示出轮胎湿路面附着性能等3个性能的等级。

刹车盘热机耦合分析

热机耦合实例

邓泽涵

耦合:

分析过程中同时考虑各个物理场的作用效果以及相互之间的影响。

问题描述:

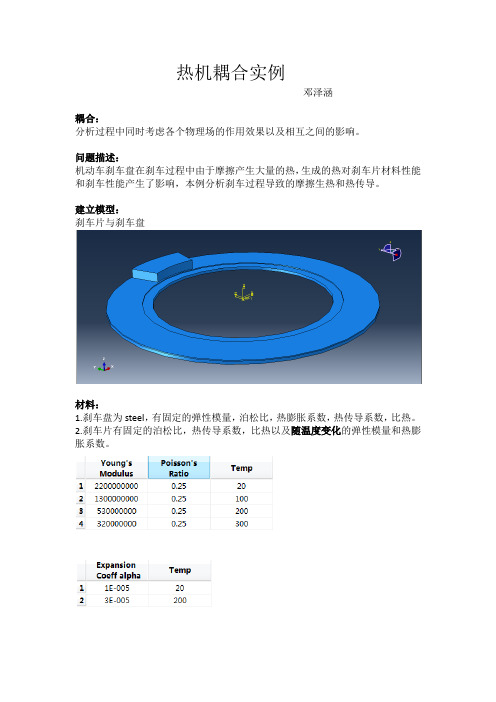

机动车刹车盘在刹车过程中由于摩擦产生大量的热,生成的热对刹车片材料性能和刹车性能产生了影响,本例分析刹车过程导致的摩擦生热和热传导。

建立模型:

刹车片与刹车盘

材料:

1.刹车盘为steel,有固定的弹性模量,泊松比,热膨胀系数,热传导系数,比热。

2.刹车片有固定的泊松比,热传导系数,比热以及随温度变化的弹性模量和热膨胀系数。

分析步:

1.General:Dynamic,temp-disp,Explicit(显示热应力耦合分析步)

作用:对刹车片施加压力,使刹车片和刹车盘建立接触关系

2.General:Dynamic,temp-disp,Explicit(显示热应力耦合分析步)

作用:使刹车盘旋转60度。

Interaction property:

刹车片与刹车盘接触,其中摩擦系数随温度变化,热传导系数与压力相关。

另外在分析步1中还在刹车盘上表面定义了膜系数(film coeffient)(?)

最后将刹车片内圈定义成刚体。

Load:

1. 在分析步1中对刹车盘施加随时间线性变化(amplitude)的载荷。

2.约束刹车盘下表面U3自由度,刹车片U1,U2自由度,参考点所有自由度(?),在分析步2中修改参考点UR3自由度。

3. 预定义场中将整个模型初始温度定义为20。

Mesh:

Result:

(和标准结果有出入)

应力结果:

节点温度:

接触压力分布:。

《重型卡车持续制动制动器热机耦合分析及疲劳损伤预测》范文

《重型卡车持续制动制动器热机耦合分析及疲劳损伤预测》篇一摘要:本文针对重型卡车持续制动过程中制动器热机耦合现象及疲劳损伤问题进行研究。

通过理论分析、仿真模拟及实际测试相结合的方法,深入探讨了制动器在持续工作状态下的热机耦合机制及对制动器性能的影响,并基于相关数据建立了制动器疲劳损伤预测模型。

本研究为重型卡车制动系统的优化设计及维护提供了理论依据和参考。

一、引言随着物流业和交通运输业的快速发展,重型卡车作为重要的运输工具,其安全性和可靠性受到了广泛关注。

制动系统作为保障行车安全的关键部件,其性能的稳定性和持久性尤为重要。

在重型卡车持续制动过程中,制动器由于摩擦生热,易产生热机耦合现象,导致制动性能下降,甚至引发疲劳损伤。

因此,对制动器热机耦合分析及疲劳损伤预测的研究具有重要意义。

二、热机耦合分析理论基础1. 热机耦合现象概述热机耦合是指机械部件在受到外部载荷作用时,由于摩擦、热传导等因素引起的温度变化与机械应力之间的相互作用。

在重型卡车制动过程中,制动器因摩擦产生的高温与机械应力相互作用,形成热机耦合现象。

2. 制动器工作原理制动器通过摩擦片与制动盘之间的摩擦力实现制动力矩的传递,将车辆的动能转化为热能。

在持续制动过程中,摩擦产生的热量会导致制动器温度升高,进而影响制动性能。

三、持续制动过程仿真分析利用有限元分析软件对重型卡车持续制动过程进行仿真分析。

通过建立制动器三维模型,设置合理的材料属性、边界条件和载荷条件,模拟实际工况下的持续制动过程。

分析制动器在持续工作状态下的温度场分布、应力分布及热机耦合效应。

四、热机耦合对制动器性能的影响1. 温度对摩擦系数的影响随着温度的升高,摩擦系数会发生变化,影响制动力矩的传递效率。

过高或过低的温度都会导致制动性能下降。

2. 应力对制动器寿命的影响持续的机械应力作用会导致制动器部件产生疲劳损伤,降低制动器的使用寿命。

五、疲劳损伤预测模型建立基于仿真分析和实际测试数据,建立制动器疲劳损伤预测模型。

基于ABAQUS制动器热流多场耦合建模分析

( N i n g x i a M e c h a n i c I n s t i t u t e , N i n g x i a Y i n c h u a n 7 5 0 0 1 1 , C h i n a )

Ab s t r a c t : T h e h e a t l f o w g e n e r a t e d b y t h e f r i c t i o n b e t w e e n d i s c a n d p a d s i s n o n a x i a l s y mm e t r y , a n d h e t a 眦 c o u p l i n g b e t w e e n

车制动和驻车制动 的双重功能 , 制动系统不必单独设置驻车制动

对于盘式制动器工作过程 的研究取得 了一定的成果 : 文献囝 研究 了湿式多片制动器轴对称模型 的瞬态热弹性问题 ; 文献0 结 合快速傅立叶变换和有限元法研究 了盘式制动器三维模 型的瞬

文献 I 4 嗵过对盘式制动器摩擦材料的热弹性分析 , 器 。制动器能很好的保证制动完毕后摩擦片和制动盘及时分离 , 态热弹性 问题 ; 基于此分析结构的刚度和弹性对温度场和接 消除了由于摩擦片和制动盘分离不完全 , 长时间摩擦而导致 温升 研究其强度和磨损 ,

Mo d e l i n g a n d An a l y s i s o f Th e r ma l F l o w Mu l t i - F i e l d

Co u p l e d i n Di s c Br a k e B a s e d o n AB AQUS

盘温 度 和 应力 分 布 规 律 。

一

e  ̄- a I e( o

极端状态下周盘式制动器热应力耦合特性

极端状态下周盘式制动器热应力耦合特性

石康;苏旭武;夏海龙;杨蒙

【期刊名称】《湖北工业大学学报》

【年(卷),期】2024(39)1

【摘要】鼓式制动器在制动过程中,由于其密封的结构,制动鼓温度过高,热应力变大,散热较难。

这些因素会对制动器的制动性能产生较大影响,从而影响汽车的安全行驶。

针对一种新型的周盘式制动结构,分析其在极端状态下的热应力耦合特性。

以外径193 mm周制动盘为例,采用有限元仿真与实验,得出温度场、应力场、最大位移量等参数对制动性能影响的一般规律。

结果显示:周盘式制动器制动过程中最大温度为153.65℃,最大应力为92.644 MPa,最大变形量为4.5562 mm,相比同类尺寸的鼓式制动器的最高温度可以降低6%,最大应力可以降低23%和最大变形量可以减小8%,其综合性能指标明显优于鼓式制动器,具有较高的工程应用价值。

【总页数】5页(P23-27)

【作者】石康;苏旭武;夏海龙;杨蒙

【作者单位】湖北工业大学机械工程学院;湖北中尔车轴有限公司

【正文语种】中文

【中图分类】TK123

【相关文献】

1.盘式制动器热应力磨损耦合行为的数值模拟

2.某盘式制动器的制动盘热应力分析

3.基于热-结构耦合的盘式制动器磨损状态下制动噪声研究

4.周盘式制动器热-应力耦合特性的分析探究

5.制动片表面沟槽结构对盘式制动器热机耦合特性的影响

因版权原因,仅展示原文概要,查看原文内容请购买。

基于FEM-ANN法的气动刹车橡胶活塞膜设计模型

2 原 理

( 1 ) F E M 原理 。气 动刹 车 活塞 采 用 的材 料是 橡 胶 , 而

橡 胶 优势 超 弹性 材 料 ,超 弹性 材 料 的本 构 关 系呈 现 复 杂 的非线 性 。在有 限元 分析 中 , 非线 性 的核心 问题 之 一足

Ru b b e r Pi s t o n M e mb r a ne Mo d e l f o r Pn e u ma t i c Br a k i n g

b a s e d o n ANN— FEM

CH EN Pe i —we n

( S h a n Q i X i n j i c m g a u t o mo b i l e C O . ,L T D, U r u mq i , X i n j i a n g 8 3 0 0 6 8 , C h i n a )

Ab s t r a c t : I n t h i S p a p e r , a r t i f i c i a l n e u r a l n e t wo r k ( ANN) - f i n i t e c l e me n t me t h o( F EM )mo d e l o f r u b b e r p i s t o n

度 T为 8 mm, 倒角t k l为 6 m m, 倒角l k 2为 1 8 am, r 可 承 受 的 压 力 最 大为 4 . 8 3 MP a 。

关键词 : 气动刹车橡胶活塞膜 ; 模型; 神经 网络 ; 有限元

中 图分 类 号 : T P 3 文 献标 识 码 : A 文章编号 : 2 0 9 5 — 9 8 0 X( 2 0 1 5 ) 0 5 — 0 0 2 6 — 0 2

风电高速轴制动器温度场及热力耦合分析

2020年12月润滑与密封Dec. 2020第45卷第12期LUBRICATION ENGINEERINGVol. 45 No. 12DOI : 10. 3969/j. issri. 0254-0150. 2020. 12. 010文献引用:孙熄广,张锦,殷玉枫,等•风电高速轴制动器温度场及热力耦合分析[J]•润滑与密封,2020,45(12):67-72.Cite as : SUN Xuanguang ,ZHANG Jin , YIN Yufeng,et al.Analysis of temperature field and thermal coupling of wind power high-speed shaftbrake [J] .Lubrication Engineering , 2020,45( 12) :67-72.风电高速轴制动器温度场及热力耦合分析**基金项目:国家自然科学基金项目(U1610118; 51875382); 山西省交通运输厅科技计划项目(2019-1-9);山西省重点研发计划项目(201803D421103).收稿日期:2019-10-10;修回日期:2019-12-11作者简介:孙煩广(1994-),男,硕士研究生,研究方向为风机制动器热机械性能研究.E-mail : 1029820372@ qq. com.通信作者:殷玉枫(1963-),男,教授,主要研究方向为振动 与噪声控制、非线性动力学.E-mail : Yinyufeng_ty@ 163. com.孙殖广1张锦"2殷玉枫1王建梅】宁可1(1.太原科技大学机械工程学院 山西太原030024; 2.山西交通职业技术学院 山西太原030031)! 摘要:大型风电制动器紧急制动涉及摩擦、流体、热弹性、高能量密度摩擦副等多物理场耦合,为了进一步揭示|其摩擦功传热原理,基于传热性能分析理论,推导风电高速轴制动器热-机耦合三维有限元数学模型,利用有限元分I析软件Abaqua 瞬态完全热力耦合法,研究风电高速轴刹车盘热应力特性。

热力耦合仿真实例

热力耦合仿真实例热力耦合仿真是一种涉及温度场和应力场等多物理场相互作用的复杂仿真过程。

下面是一个简化的热力耦合仿真实例,以帮助您理解这一过程:实例:刹车盘的热应力分析1. 问题描述:在机动车刹车过程中,刹车片和刹车盘之间的摩擦会产生大量的热。

这种热量不仅会影响刹车片的材料性能,还会对刹车盘产生热应力,进而影响刹车性能。

本实例旨在分析刹车盘在刹车过程中的热应力分布。

2. 仿真模型:刹车盘材料:钢外径:135mm内径:90mm厚度:6mm刹车片材料:树脂加强的复合材料厚度:10mm内径:101.5mm外径:133mm为简化分析,我们选择刹车盘的一面(厚度3mm)进行分析,并命名为“down-disk”。

3. 仿真步骤:a. 建立几何模型:使用仿真软件(如Ansys、Abaqus等)创建刹车盘和刹车片的几何模型。

b. 定义材料属性:为刹车盘和刹车片定义相应的材料属性,如热导率、比热容、弹性模量、泊松比等。

c. 设置边界条件:定义刹车盘和刹车片的初始温度、刹车过程中的摩擦系数、刹车压力等。

d. 网格划分:对模型进行合适的网格划分,以确保仿真的准确性。

e. 进行热力耦合仿真:首先进行热分析,计算刹车过程中的温度分布;然后将温度分布作为载荷,进行结构分析,计算热应力分布。

4. 结果分析:通过热力耦合仿真,我们可以得到刹车盘在刹车过程中的温度分布和热应力分布。

分析结果可以帮助我们了解刹车盘的热性能,以及热应力对刹车性能的影响。

根据分析结果,我们可以对刹车盘的设计进行优化,以提高刹车性能和安全性。

这只是一个简化的实例,实际的热力耦合仿真可能会涉及更复杂的模型和更多的物理场相互作用。

但通过这个实例,您可以对热力耦合仿真的基本流程有一个初步的了解。

刹车过程的热力耦合分析FEM实例

刹车过程的热力耦合分析实例摘要:机动车的刹车盘在刹车过程中由于刹车片和刹车盘的摩擦会产生大量的热,生成的热会对刹车片的材料性能和刹车性能产生很大的影响,本例以此为例来分析刹车过程中的热应力,为刹车盘的改进设计以及事故的预防提供技术依据。

关键词:耦合热应力1 实例说明刹车盘的材料为钢,外径为135mm,内径为90mm,厚度为6mm;刹车盘基座上的圆环外径为135mm,内径为100mm,厚度为2mm,材料同样的为钢,如图1.1所示;刹车片为树脂加强的复合材料,可以用来提高摩擦系数和材料性能随着温度变化,如表1.1和表1.2所示。

图1.1 刹车盘表1.1温度(℃)20 100 200 300 400摩擦系数0.37 0.38 0.41 0.39 0.24表1.2 温度对材料性能的影响温度(℃)20 100 200 300弹性模量(N/m2) 2.2e9 1.3e9 5.3e8 3.2e8热膨胀系数(K-1)1e-5 3e-52 建立模型根据要求的数据,利用ABAQUS分别建立刹车盘和刹车片两个模型,如图2.1和2.2所示。

图2.1 刹车盘图2.2 刹车片并通过利用其abssembly的装配功能,将上面两的部件装配成如图2.3所示的刹车系统。

图2.3 刹车系统3 设定分析步考虑到刹车盘和刹车片之间的摩擦生热现象以及热传导过程,并且分析由于热产生的应力,在分析过程中刹车盘和刹车片存在着接触摩擦关系,所以定义两个分析步:在第一个分析步中对刹车片施加压力,使刹车片和刹车盘建立稳定的接触关系;在第二个分析步中使刹车盘旋转60度,来分析刹车过程。

4 分析结果在结果中可以选择不同的输出变量,因而得出不同的结果。

如图4.1为节点温度。

图4.1 节点温度为了便于观察刹车盘和刹车片接触区的分析,我们可以把刹车片隐去。

如图4.2所示。

图4.2 节点温度在输出变量中选择变量cshear1,则可以得到摩擦剪应力的分布。

如图4.3所示。

制动盘制动过程的热—机耦合仿真

Internal Combustion Engine & Parts• 7•制动盘制动过程的热一机耦合仿真程二明(中车长春轨道客车股份有限公司,长春130000)摘要:在对制动盘的结构特点进行充分考虑后,计算应力过程中对制动盘施加的对称性约束,然后在此基础上建立以制动盘、盘 毂和闸片为主的三体接触弹塑性热机耦合模型,这样能够实现制动盘和闸片的相对运动。

而对该模型的结果进行比较后,能够证明建 立的耦合模型对制动盘在运行过程中的温度场和应力应变场的分布情况进行真实记录,保证了模拟的结果和测试结果的一致性。

能 够完成温度场和应力场的直接耦合的目的。

关键词:制动盘;直接耦合;弹塑性热一机耦合1建立弹塑性热一机耦合模型在建立耦合模型时,主要使用的是MSC.Marc软件进行的,建立的弹塑性热机耦合模型是一种直接耦合模型,在建立模型的过程中对制动盘与闸片的接触特征都有充分考虑,借助两者之间的摩擦进行可以进行能量转换,能够保证温度场和位移场的相互作用,从而完成将温度场和应力场进行直接耦合的目标。

因为制动盘的结构和载荷的对称性特点,因此,在建立模型是只取一半进行有限元计算模型仿真。

这样可以将制动盘、闸片以及盘毂和压圈的多体接触模型简化成闸片、制动盘和盘毂之间的三体接触模型。

在建立模型时,对闸片采用的边界条件必须确保制动闸片的移动方向是向 制动盘移动的;而对制动盘进行控制时则要保证制动盘的 转动方向只能围绕轴心进行。

在计算前要对接触体进行定 义,将不涉及的接触点进行排除,这样才能尽可能地减少 计算时间。

另外,还要保证对材料的弹塑性性能参数进行 准确输入,保证计算结果的准确性。

建立的弹塑性热机耦合模型的条件如下所示:①在制 动盘制动过程中,摩擦阻力保持不变;②对盘片摩擦产生 的热能和材料的磨损影响忽略不计;③制动盘和闸片在接 触区内的表面温度相同;④对制动盘制动过程中的导热系 数、热膨胀系数、比热容等的变化情况进行考虑,设定数值 随温度变化,而制动过程中的密度不变;⑤借助对制动盘 不同部位施加不同的对流换热系数模拟仿效流场和辐射 场对制动过程的影响;⑥对弹塑性热机耦合的温度场和位 移场进行直接耦合。

高速动车组制动盘热力耦合分析

高速动车组制动盘热力耦合分析作者:张琳琳严春晨秦志英赵月静杨光来源:《河北工业科技》2022年第05期摘要:高速動车在紧急制动工况下,制动盘表面温度分布不均致使制动盘热胀冷缩产生热应力,进而导致制动盘出现热裂纹失效,针对上述问题,以某型号高速动车组拖车制动盘为研究对象,对其在300 km/h紧急制动工况过程开展热力耦合特性研究。

综合考虑制动盘材料随温度变化而变化,且制动闸片与制动盘接触面的几何形状和分布对热流密度的影响,建立了基于微元法的摩擦面热流密度计算模型;结合热传导、对流换热和热辐射模型,建立了制动盘的应力计算模型,并对制动盘进行热力耦合分析,得到制动盘的温度和应力分布规律。

结果表明,制动过程中制动盘最高温度出现摩擦区域靠近外圈位置处,需采取必要的散热措施;最大应力出现在靠近内圈的散热筋部位,设计时需优化此处结构。

新方法构建了基于多物理参数和变梯度微元法的热力耦合模型,有效模拟了高速动车组的紧急制动过程,研究结果可为高速动车组制动盘的选材和结构设计优化提供理论依据。

关键词:机械强度;高速动车组;制动盘;微元法;热力耦合中图分类号:TH164 文献标识码:ADOI: 10.7535/hbgykj.2022yx05003Thermo-mechanical coupling analysis of high-speed EMU brake discZHANG Linlin,YAN Chunchen,QIN Zhiying,ZHAO Yuejing,YANG Guang(School of Mechanical Engineering,Hebei University of Science and Technology,Shijiazhuang,Hebei 050018,China)Abstract:Under the emergency braking condition of high-speed EMU,the uneven temperature distribution on the surface of the brake disc results in thermal stress caused by thermal expansion and contraction of the brake disc,which in turn leads to thermal crack failure of the brake disc.Aiming at the above problems,taking a certain type of high-speed EMU trailer brake disc as the research object,the thermo-mechanical coupling characteristics were studied in the process of emergency braking at 300 km/h.A calculation model of the friction surface heat flux density based on the micro-element method was established based on the comprehensive consideration of the change of brake disc material with temperature,and the influence of the geometric shape and distribution of the contact surface between the brake pad and the brake disc on the heat flux bined with the heat conduction,convective heat transfer and heat radiation models,the stress calculation model of the brake disc was established,and the thermo-mechanical coupling analysis of the brake disc was carried out to obtain the temperature and stress distribution laws of the brake disc.The results show that the highest temperature of the brake disc occurs in the friction area near the outer ring during the braking process,and necessary heat dissipation measures need to be taken;the maximum stress occurs at the heat dissipation rib near the inner ring,and the structure here needs to be optimized during design.This method builds a thermo-mechanical coupling model based on multi-physical parameters and variable gradient micro-element method,which can effectively simulate the emergency braking process of high-speed EMUs.The research results can provide theoretical guidance for the material selection and structural design optimization of high-speed EMU brake discs.Keywords:mechanical strength;high-speed EMU;brake disc;micro-element method;thermo-mechanical coupling随着中国高速动车组(electrical multiple unit,EMU)的运行速度不断提高,列車动能不断增大,制动系统部件的工作环境更加复杂,部件疲劳损坏概率明显增大,这就对列车制动的可靠性提出了更高的要求。

汽车盘式制动器的热机耦合分析

汽车盘式制动器的热机耦合分析

作者:ADINA

本例演示的是汽车盘式制动器的三维瞬态动力分析。

模型定义了摩擦接触,大位移和强热机耦合。

热机耦合分析中的热源是由于转子和垫片之间定义了接触,摩擦生热产生的,应力是由于非一致的热膨胀产生的。

图1显示的是制动器的几何模型。

注意,这里制动器的转盘/转子是简化的模型,忽略了小孔和缝隙。

不同于一般的制动器分析,转子减加速度不在模型中指定出来。

而是转子上施加一个相当于车辆的行驶速度为200km/h的初始角速度,并在转子中心加一个集中质量来表示车辆的惯性。

施加一个很强的制动力在制动器的垫片上,通过数值分析计算转子的减加速度。

图1 制动器示意图

上图显示的是分析过程中温度分布的变化。

动画中显示的时间间隔的大小并不一致。

最初,由于转盘有很大的角速度,所以使用非常小的时间步。

随着转盘减速,时间步逐渐增大。

最后,一旦转子停止转动(大约在t=4.75秒时),就改用更大的时间步来模拟制动器的冷却过程。

这个问题表明一个非常复杂的工程问题,包含了摩擦接触和热机耦合,也能用ADINA很好地解决。

汽车通风盘式制动器的热机耦合分析与结构优化设计

汽车通风盘式制动器的热机耦合分析与结构优化设计Thermo-mechanical Coupling Analysis and Structural Optimization Design of Vehicle Ventilated Disc Brake专业名称车辆工程指导教师潘公宇教授姓名王继业2018年6月江苏大学硕士学位论文摘要制动系统是保障汽车行驶安全的重要部分。

其执行部件制动器在工作过程中会出现热机耦合现象,这种现象会对制动效能产生影响,甚至会降低制动器的热疲劳寿命。

因此有必要对制动器的热机耦合现象进行仿真并进行结构优化设计,这对于设计出高性能的制动器具有重要意义。

本文的主要研究内容如下:首先,对热机耦合相关理论知识、求解温度场和应力场相关的耦合关系及计算方法方法等进行了详细阐述。

接着,以某乘用车前轮通风盘式制动器为模型,将其进行适当简化,再用CATIA 建立其几何模型,并导入至Hypermesh中进行网格划分,设置材料属性和集合,然后导入至ABAQUS中设置各类边界条件,并提交计算,对紧急制动工况下的盘式制动器热机耦合特性进行仿真计算,主要分析包括制动盘沿周向、径向和轴向的温升特性和应力变化特性。

同时,进行制动器台架试验,以验证所建立有限元模型的准确性和可靠性。

由于采用完全热机耦合方法进行仿真时求解时间较长,且计算不容易收敛,而基于固定热源的顺序热机耦合方法无法实现制动盘上摩擦热源的转动,不能准确模拟温度和应力的真实变化情况,因此提出基于转动热源的顺序热机耦合方法,即在仿真时通过调用Abaqus用户子程序实现制动过程中的热源转动,发现该方法能解决前两种方法存在的不足。

然后将该方法应用于像循环制动工况这类重负荷制动工况的仿真,对于制动器的研究分析和节约计算成本有重要意义。

考虑到后期优化会涉及到成本、计算时间等问题,因此本文以热机耦合有限元模型为基础,采用最优拉丁超立方试验获取样本数据,并通过BP神经网络构建设计变量与制动盘最高温度和最大应力间的近似模型。

汽车制动盘热-结构耦合仿真及寿命预测

汽车制动盘热-结构耦合仿真及寿命预测秦岭;苏小平;苏国营;刘佳佳【摘要】凭借热稳定性好、制动力平稳的特点,盘式制动器已广泛运用于各式车辆.由于盘式制动器制动时为摩擦制动,其热-结构耦合特性对制动器的结构、寿命有着重要影响.使用CATIA软件建立简化的三维结构模型,并通过ABAQUS模拟制动器的制动过程,模拟了制动盘在紧急制动过程中热-结构耦合特性的情况,确定了在制动过程中制动盘最容易发生热疲劳失效区域,并通过对制动盘表面径向及同一半径处的周向节点温度及应力的变化情况对比,深入分析了制动盘的温度及应力变化特性.利用Manson-coffin公式对制动盘在紧急制动工况下热疲劳寿命进行预测.【期刊名称】《机械设计与制造》【年(卷),期】2017(000)002【总页数】4页(P203-206)【关键词】盘式制动器;热-结构耦合;寿命疲劳【作者】秦岭;苏小平;苏国营;刘佳佳【作者单位】南京工业大学机械学院,江苏南京211816;南京工业大学机械学院,江苏南京211816;南京工业大学机械学院,江苏南京211816;南京工业大学机械学院,江苏南京211816【正文语种】中文【中图分类】TH16;TH122汽车在实施制动时其制动时所需的力矩来源于摩擦副之间的摩擦,摩擦导致热应力和结构应力循环作用,在表面形成裂纹,可能使得制动盘在制动过程中断裂失效[1]。

国外最初由文献[2]研究了不同力场耦合作用下制动器的失效形式,此后主要集中于“热点”的分析和研究,此后如文献[3]利用有限元法对简化的制动模型进行了研究,但仅研究了稳态的热应力,实际制动过程复杂且涉及不同物理场互相作用。

使用CATIA软件建立简化的制动盘和摩擦片的三维模型,利用ABAQUS软件对其进行热结构耦合分析,根据仿真结果,确定了制动盘最容易失效的部位,使用经典Manson-coffin公式对制动盘的热疲劳寿命进行了估算。

2.1 热传导及热流输入模型在利用有限元软件分析求解制动器温度场分布之前,需要根据三维温度场热传导方程,建立制动系工作时的三维瞬态温度场模型[4]若两个具有不同温度的物体相互接触,或在同一物体内部具有温度差,则会产生热传导,热传导方程是建立在实验验证的傅立叶传热定律的基础上,对于制动系统,其三维温度场T(r,θ,z,t)符合下述非稳态导热微分方程描述[4]:式中:k—导热系数;ρ—密度;c—比热。

热力耦合条件下的SiC/Fe/SiC接头残余应力分析

a he et jit ft ec rmi t tla d tek yp o lm u ig tec rmi p l aini o t ac lt t me s r c iv i onso h ea c omea n h e r be d rn h ea ca pi t sh w oc luaei, a ue m c o a dr d c h e iu lsrs. I wi eb te o c n ie h on ig tmp r tr fe t o t ec luaig rs l fte n e u et ersd a te s t l b etrt o s rtejitn e e au eefcst h ac ltn e ut o h l d s srs 。Th h e — i n in lhg e e au edsrb t n o i Fe SC b aigj it n h e iu lte ma srs n tes et redme so a ih tmp rtr itiu i fSC/ / i r zn on dt ersd a h r l te su — o a

de he t r alf r e c nd to r ac a e y FEM (Fi t e e e ho . The r s t nd c e t a he tm pe at e r t he m — o c o iin a e c lult d b nie Elm ntM t d) e uls i iat h t t e r ur

盘式制动器摩擦片热-结构耦合分析

j i esyd tb tno e co m e u ,r e r sr,i i h ht i a gt r ui { n ni ir u o t tnt p r r ba e u f co w i n pr t e e dr g t t s i i f h f i e a e k p s e r tn c a g to h n i t k

RONG n CH AO i i n Bi g, Ka—n a

( p . fteT a s ott n a dAuo bl n ie rn fXiu ie st, h n d 0 9 C ia De to rn p r i n tmo i E gn eigo h aUnv ri C e g u 6 3 , hn ) h ao e y 1 0

主 要 计 算 紧 急 制动 工 况 下 的盘 式 制 动 器 的摩 擦 片 瞬态 温 度 场 及 应力 场 的分 布 情 况 。工 况 为 制 动初 始 车 速 l0 mh 制 动 压 O k /,

力 7 MP , . a总制 动 时 间 3 2 。 5 .s 4

1盘式制 动器 摩擦 片热一结 构耦 合模 21载 荷 步 的设 定 . 型 的建 立 从制动的全过程看 , 包括驾驶员做出行动反应 、 动器起作 制

_ s・ ien i dg

6

中图分类 号 :H1 , M3 5 文献标 识码 : T 6T 1 A

随着 汽 车工 业 的发 展 , 速 越来 越 高 , 荷越 来 越 大 , 对 制 车 载 而

{ _

Ke o d : h r l s u tr lcu ld a ayi; rcin pae T a se ttmp r tr n 6 y w r sT e ma —t cu a o pe n ls F i o lt; r nin e e au e a d r s t

基于热力耦合机理的制动力检测方法

基于热力耦合机理的制动力检测方法摘要:机动车安全问题与人们的生命财产安全之间存在着紧密的联系。

作为机动车主动安全的重要性能,制动性能是否满足国家标准,关乎机动车的行驶安全。

据相关统计数据显示,50%以上的重大交通事故,均是由车辆制动性能存在问题造成的,由此可见制动性能失效或是减弱,属于引起交通事故的主要原因之一。

所以在机动车检测中,制动性能检测作为关键项目十分重要。

但在具体检测过程中,制动性能的检测结果会受到各种因素的影响,进而需要运用正确的管理、检测方式,确保检测结果的准确性,将安全隐患扼杀在摇篮中。

关键词:热力耦合机理;制动力;检测方法引言随着社会的不断发展和进步,人们生活水平的日益提高,汽车也成为了家庭必备交通工具,但与此同时汽车交通事故的发生几率也相应提高,汽车的安全性能备受关注。

为此,本文对与汽车安全性能密切相关的汽车制动系统的检验技术进行了探讨和分析。

1机动车制动系统功能和要求机动车制动系统是保证机动车安全运行的重要部件之一。

机动车制动系统的功能主要是机动车在行驶时,能强制机动车减速行驶或者强制停车;在下坡行驶时限制速度;对于已经停驶的机动车在原地或者在正反斜披上保持不动。

当机动车行驶环境和场景发生变化时制动系统要及时响应驾驶员的操作,让车辆减速或者停止。

机动车制动系统已从最开始的简单机械装置发展到现在普遍使用的电液控制的ABS装置,性能有了很大的提高。

当今社会人们的生活质量也有了很大的改善,机动车逐渐成为人们出行和生活必不可少的工具。

过硬的驾驶技术和状态良好的机动车能减少交通事故的发生,由于驾驶员的素质参差不齐且易受外部条件影响,因此加强车辆制动系统性能检测保证车辆制动性能良好,对减少和避免机动车安全事故可发挥出很大的作用。

2汽车制动效能汽车制动效能,主要是指行驶中的汽车,能用制动力强制使汽车减速直至停车,或者在下坡上长坡的时候很好地达到并保持一定的行驶量和速度的制动能力。

评价汽车车轮的制动运行系统综合效能主要指标有以下几点:第一个是车轮的制动总数和运行系统距离,从汽车驾驶员的身体脚踏和踩踏到刹车踏板的加速度一直到汽车完全停止制动直至停止时,所需的持续时间、行驶过的总车轮制动系统距离,是用来衡量评价一辆电动汽车的刹车轮距与制动系统效能的关系最直观的参数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

刹车过程的热力耦合分析实例

摘要:机动车的刹车盘在刹车过程中由于刹车片和刹车盘的摩擦会产生大量的热,生成的热会对刹车片的材料性能和刹车性能产生很大的影响,本例以此为例来分析刹车过程中的热应力,为刹车盘的改进设计以及事故的预防提供技术依据。

关键词:耦合热应力

1 实例说明

刹车盘的材料为钢,外径为135mm,内径为90mm,厚度为6mm;刹车盘基座上的圆环外径为135mm,内径为100mm,厚度为2mm,材料同样的为钢,如图1.1所示;刹车片为树脂加强的复合材料,可以用来提高摩擦系数和材料性能随着温度变化,如表1.1和表1.2所示。

图1.1 刹车盘

表1.1

温度(℃)20 100 200 300 400

摩擦系数0.37 0.38 0.41 0.39 0.24

表1.2 温度对材料性能的影响

温度(℃)20 100 200 300

弹性模量(N/m2) 2.2e9 1.3e9 5.3e8 3.2e8

热膨胀系数(K-1)1e-5 3e-5

2 建立模型

根据要求的数据,利用ABAQUS分别建立刹车盘和刹车片两个模型,如图2.1和2.2所示。

图2.1 刹车盘图2.2 刹车片并通过利用其abssembly的装配功能,将上面两的部件装配成如图2.3所示的刹车系统。

图2.3 刹车系统

3 设定分析步

考虑到刹车盘和刹车片之间的摩擦生热现象以及热传导过程,并且分析由于热产生的应力,在分析过程中刹车盘和刹车片存在着接触摩擦关系,所以定义两个分析步:

在第一个分析步中对刹车片施加压力,使刹车片和刹车盘建立稳定的接触关系;

在第二个分析步中使刹车盘旋转60度,来分析刹车过程。

4 分析结果

在结果中可以选择不同的输出变量,因而得出不同的结果。

如图4.1为节点温度。

图4.1 节点温度

为了便于观察刹车盘和刹车片接触区的分析,我们可以把刹车片隐去。

如图4.2所示。

图4.2 节点温度

在输出变量中选择变量cshear1,则可以得到摩擦剪应力的分布。

如图4.3所示。

图4.3 摩擦剪应力分布

选择变量CPRESS,则可以得到接触应力的分布,如图4.4所示。

图4.4 接触压力分布

选择变量S,可以显示出热应力的分布,如图4.5所示。

图4.5 热应力分布

5 结论

从分析的结果可以看到,在刹车的过程中,刹车片和刹车盘之间存在很大的接触压力,由于摩擦生热又会导致刹车片和刹车盘之间产生热量,从而进一步产生了很大的热应力。