直喷汽油发动机(GDI)发展过程简介

缸内直喷see

(2)三菱GDI基础技术 总体来说,三菱公司是采用了四个关键技术来实现 GDI的。立式吸气口使最理想的气流进入气缸;弯曲顶 面活塞通过对燃油空气混合气定形来控制燃烧;高压燃 料泵提供了缸内直接喷射的必要压力;而高压旋转喷射 器控制了燃料喷雾的蒸发和扩散。 这些基础技术与其他燃料控制技术的结合让三菱的GDI 发动机实现了低燃油消耗以及高功率输出。在下文将分 别进行详细介绍。

2.燃油供给系统的组成

1)低压油泵 低压油泵是电动泵,并联一个机械式燃油压力调节器,出口 压力为0.35MPa. 2)高压油泵 高压油泵由发动机的凸轮轴驱动在0.35MPa基础上将油压 提高到12MPa. 3)燃油蓄压器 用铝制成管状,上有用于连接高压油泵、喷油器、燃油 压力传感器和燃油压力控制阀。 4)燃油压力传感器 用于测定燃油蓄压器中的压力,测量电阻采用薄膜技术。

3.控制策略

1)按工况区分控制模式 GDI之所以能节油20%,主要是低 工况范围无节流损失的超稀薄燃烧,采用充气分层,而充气分 层离不开推迟喷油的配合。高工况范围恰恰相反,强调的是提 高转矩和功率,必须采取略稀或λ≤1的混合气。

2)转矩控制策略 低工况加速质调节 高工况加速量调节

3)模式切换策略 低工况质调节和高工况量调节两种模式间的切换需要进行 控制。 (1)切换前,节气门必须先关闭,进气压力下降,A/F↓, 此时必须避开A/F=19~23的禁区,质调节在A/F<22(λ<1.5) 左右时会产生黑烟;而采用变量调节时A/F超过19 (λ=1.3) 左右时会发生燃烧不稳定甚至缺火 .所以切换点要增加喷油量, 使A/F突变,迅速越过上述禁区 (2) A/F突然↓会使转矩突然↑,为使转矩保持恒定,必 须减小点火提前角,以抵消影响。

HC排量不高,在第2个工作循环时即可正常运转。

缸内直喷式发动机工作原理

缸内直喷式发动机工作原理缸内直喷式发动机工作原理是指燃油直接喷射到发动机气缸内进行点火燃烧的一种燃油喷射系统。

相比传统的多点喷射系统,缸内直喷式发动机具有更高的效率和更低的排放。

缸内直喷式发动机的工作原理主要可以分为四个步骤:进气过程、压缩过程、燃烧过程和排气过程。

首先是进气过程。

缸内直喷式发动机通过进气门将空气吸入气缸中。

在进气过程中,喷油嘴关闭,不进行燃油喷射。

接下来是压缩过程。

当活塞向上运动时,气缸内的空气被压缩,增加气体的压力和温度。

在压缩过程中,也不进行燃油喷射。

然后是燃烧过程。

在活塞接近顶点时,喷油嘴通过高压燃油电磁阀喷射燃油直接进入气缸内。

由于汽油的挥发性,在活塞顶点附近的高压和高温条件下,燃油快速喷雾化并与空气混合。

由于直接喷射在气缸内,燃烧更加充分,提高了燃烧效率。

最后是排气过程。

在燃烧过程完成后,活塞向下运动,将燃烧产生的高温废气通过排气门排出。

排气门打开时,喷油嘴关闭,不再进行燃油喷射。

缸内直喷式发动机的主要特点是燃油直接喷射到气缸内,与空气混合后再点火燃烧。

相比传统的多点喷射系统,它具有以下优势:1. 提高燃烧效率:燃油直接喷射到气缸内,与空气混合更加均匀,燃烧更加充分,有效提高了燃烧效率,减少了能量的损失。

2. 减少燃油消耗:由于燃烧更加充分,缸内直喷式发动机可以在相同功率输出下使用更少的燃油,减少了燃油消耗,提高了燃油经济性。

3. 降低尾气排放:缸内直喷式发动机可以更准确地控制燃油的喷射量和喷射时机,使燃烧更加充分和彻底,减少了尾气排放,降低了对环境的污染。

4. 提高动力输出:燃烧更加充分和高效,使得缸内直喷式发动机可以在相同排量下提供更大的功率输出,提高了动力性能。

总之,缸内直喷式发动机的工作原理是通过燃油直接喷射到气缸内进行充分燃烧,从而提高燃烧效率、降低燃油消耗、减少尾气排放和提高动力输出。

这种喷射技术的应用,为汽车行业带来了更高效能和更清洁环境的发动机技术。

汽油机缸内直喷技术发展分析与研究

汽油机缸内直喷技术发展分析与研究摘要:本文详细介绍了汽油机缸内直喷(GDI)技术的发展历程、技术特点、亟待解决的问题及今后研究工作的重点。

指出了排放的控制措施将成为决定其推广实用的关键因素。

最后对汽油机缸内直喷技术的发展进行了展望。

关键词:汽油机缸内直喷排放1 GDI技术的发展上世纪50年代,德国研制出了二冲程直喷汽油机,限于当时机械制造技术和电控水平较低,其性能和排放并不理想。

90年代后,缸内直喷汽油机的研究有了较大的进展。

缸内直喷汽油机改变了预混合汽油机的混合机理,可采用稀薄分层燃烧技术,降低HC等有害排放。

直喷方式的油滴蒸发主要依靠空气吸热而非壁面吸热,降低了混合气温度和体积,可降低爆燃倾向,提高发动机压缩比。

此外,GDI汽油机还具有瞬态响应好,易于实现精确的空燃比控制,具有快速的冷起动和减速快速断油能力等特点。

这些方面GDI汽油机都明显优于进气道喷射汽油机。

为此许多外国汽车公司和研究机构都成功开发出了自己的GDI发动机机型。

1996年,日本的三菱公司率先采用立式进气道与弯曲顶面活塞。

在进气行程中吸入的空气通过立式进气道被吸入气缸,形成强烈的滚流。

喷射的燃油经曲面形的燃烧室壁面引导被送到位于气缸中央的火花塞附近,形成稳定的燃烧。

开发的汽油直喷发动机应用于运动型轿车Galant 上,其油耗和二氧化碳的排放比同功率的传统汽油车降低了30%。

随后,装备了GDI发动机的中级轿车Carisma投放到西欧市场。

2000年底,大众公司研发了稀燃直喷式汽油机Lupo PSI,其高行驶功率下的百公里燃油消耗仅4. 9L,是世界上第一辆5L汽油机汽车。

实验表明,Lupo PSI的燃油消耗与同输出功率的进气道喷射汽油机相比,降低了34%。

2004年,奥迪公司研发了2. 0T-FSI燃油分层直接喷射增压汽油机。

随后为A级轿车研发了1. 8T-FSI高性能发动机,2007年初装备到新款奥迪A3轿车上。

2005年配备在全新奥迪A4 2. 0T上的TFSI涡轮增压汽油直喷发动机被权威杂志评为全球十大发动机第一名,代表了世界汽车发动机技术的顶尖水平。

汽油机缸内直喷技术分析解析

汽油机缸内直喷技术学院**********院专业车辆工程班级10040208学号1004020533姓名***目录1 GDI技术的发展 (1)2 GDI技术的发展前景 (2)3 GDI发动机的技术现状 (4)3.1 燃油供给和喷射系统 (4)3.2喷射模式 (6)3.3燃烧系统 (6)3.3.1“喷束引导法”(spray-guided system) (6)3.3.2 “壁面引导法”(wall.guided system) (7)3.3.3 “气流引导法”(flow-guided system) (7)4今后GDI技术研究开发方向 (7)4.1降低NOx排放的技术 (7)4.1.1稀燃催化器 (7)4.1.2废气再循环 (8)4.2二次燃烧技术 (9)4.3二次混合技术 (9)4.4均质混合压燃技术 (9)5 GDI发动机目前存在的问题 (10)5.1 排放问题 (10)5.2催化器问题 (11)5.3积炭问题 (11)5.4喷油器问题 (12)参考文献: (13)摘要本文详细介绍了汽油机缸内直喷(GDI)技术的发展历程、技术特点、亟待解决的问题及今后研究工作的重点。

指出了排放的控制措施将成为决定其推广实用的关键因素。

最后对汽油机缸内直喷技术的发展进行了展望。

关键词:汽油机缸内直喷排放1 GDI技术的发展上世纪50年代,德国研制出了二冲程直喷汽油机,限于当时机械制造技术和电控水平较低,其性能和排放并不理想。

90年代后,缸内直喷汽油机的研究有了较大的进展。

缸内直喷汽油机改变了预混合汽油机的混合机理,可采用稀薄分层燃烧技术,降低HC等有害排放。

直喷方式的油滴蒸发主要依靠空气吸热而非壁面吸热,降低了混合气温度和体积,可降低爆燃倾向,提高发动机压缩比。

此外,GDI 汽油机还具有瞬态响应好,易于实现精确的空燃比控制,具有快速的冷起动和减速快速断油能力等特点。

这些方面GDI汽油机都明显优于进气道喷射汽油机。

汽油直喷

1.部分负荷时,在压缩行程末期喷油, 1.部分负荷时,在压缩行程末期喷油,依靠油 部分负荷时 束与缸内气流及燃烧室形状相配合形成浓度分 层的混合气(火花塞处较浓),实现稀薄燃烧。 层的混合气(火花塞处较浓),实现稀薄燃烧。 ),实现稀薄燃烧 2.大负荷时,则在进气行程中(下行 ~ 2.大负荷时,则在进气行程中(下行60~120度 大负荷时 度 后)喷油,形成均匀稍浓的混合气以获得高功 喷油, 率输出。此时喷油,降低缸内温度, 率输出。此时喷油,降低缸内温度,爆燃倾向 减少,压缩比可以达到 左右 左右。 减少,压缩比可以达到12左右。

汽油缸内直接喷射技术 Gasoline Direct Injection(GDI)

广西交通职业技术学院 吴飞

一、发展汽油缸内直喷的意义 1.世界汽车技术是受到三大法规(安全、经济、 世界汽车技术是受到三大法规(安全、经济、 世界汽车技术是受到三大法规 排放)约束和促进的。 排放)约束和促进的。 排放法规日趋严格, 2.排放法规日趋严格,以及人们对汽车的综合性 能要求也提高, 能要求也提高,促使各项汽车新技术的产生和应 汽油缸内直喷是一种新的供油和燃烧方式。 用,汽油缸内直喷是一种新的供油和燃烧方式。 汽油直喷可实现稀薄燃烧(A/F可达30~40) 可达30 3. 汽油直喷可实现稀薄燃烧 ( A/F 可达 30 ~ 40 ) , 提高了燃油经济性( L/100km) 100km 提高了燃油经济性 ( Lupo 2.8L/100km ) 。 低速 时油耗可节省10 40% 10~ 时油耗可节省10~40%。

1.部分负荷时,在压缩行程末期喷油, 1.部分负荷时,在压缩行程末期喷油,依靠油 部分负荷时 束与缸内气流及燃烧室形状相配合形成浓度分 层的混合气(火花塞处较浓),实现稀薄燃烧。 层的混合气(火花塞处较浓),实现稀薄燃烧。 ),实现稀薄燃烧 2.大负荷时,则在进气行程中(下行 ~ 2.大负荷时,则在进气行程中(下行60~120度 大负荷时 度 后)喷油,形成均匀稍浓的混合气以获得高功 喷油, 率输出。此时喷油,降低缸内温度, 率输出。此时喷油,降低缸内温度,爆燃倾向 减少,压缩比可以达到 左右 左右。 减少,压缩比可以达到12左右。

缸内直喷式汽油机(GDI)工作原理

缸内直喷式汽油机(GDI)工作原理阅读:94次页数:8页 2013-11-23 举报缸内直喷式汽油机(GDI)工作原理科技信息.机械与电子OSCIENCE&TECHNOLOGYINFORMATION2011年第31期缸内直喷式汽油机(GDI)工作原理孟祥录(山东交通学院山东济南250000)缸内直喷式汽油机(GasolineDirectInjection)简称:GDI系统;又因为燃油是分层燃烧(FuelStratifiedInjection)故又称:FSI系统.传统式的电喷汽油机.是将汽油喷射在进气门外侧的进气歧管中.在进气过程和压缩过程中.利用时间和空间的均质混合方式.完成可燃混合气的形成.再点火燃烧作功.这样,燃油在气缸内滞留时间过长(接近3600曲轴转角),燃油的粘结损耗较大,加速响应性低,极易产生 ''爆燃'',气缸磨损加大.能否和柴油机一样,在压缩终了,往缸内直接喷射燃油.迅速混合点火燃烧,这只是人们多少年来的一个梦想. 1电控汽油喷射系统的重大变革三菱汽车公司和丰田汽车公司,在上个世纪的九十年代.即发出 ''高灵敏度,高压缩比,超稀薄混合气''的缸内直喷式汽油机压缩比可达12,13:1,实现了''低油耗,低污染,高功率''的梦想.它抛弃了传统的利用空间和时间的均质混合方式.采用缸内强涡流运动混合方式. 在压缩冲程的后期.和柴油机一样,直接向缸内喷射燃油,实现''质的调节''.它对燃油的质量要求不高.摆脱了汽油质量对压缩比提高的制约.相继点火后,实现分层燃烧,利用A/F=3O,40:l的超稀薄混合气稳定燃烧.极大的改善了汽油机的动力性,经济性,净化性.我国上海大众和一汽大众己弓I进生产了''斯克达一明锐''(SKODA—Octavia一1.8T— FSI)和''迈腾''(Magotan一1.8T—FSI)缸内直喷式汽油机乘用车.已经投人市场随着汽车保有量和排放污染物的骤增.以及社会环保法规要求的提升.缸内直喷式汽油机将成为今后''时代的宠儿''.1/8页2缸内直喷式汽油机的主要结构特点缸内直喷式汽油机.是在传统的电控喷射系统的基础上.改进研发的.在其他结构方面无过多的变化,只是在可燃混合气的形成方法上.和燃烧过程方面发生了概念性的变革.仅就GDI系统的主要结构介绍如下:一是直立式进气管一产生下降大进气流,直接流人气缸,流速快,可达40,50m/s.充气效果好.与传统的横向进气管相比,它的进气涡流方向是相反旋转.喷油后能在火花塞处形成浓油雾区.极易点火燃烧.起动性能好,能实现分层燃烧;二是顶面弯曲活塞一引导空气产生进气涡流和挤压高速旋转涡流.以便形成理想地分层燃烧的可燃混合气.旋转涡流为''正向涡流''.与传统的''逆向涡流''方向相反,有利于混合气按浓稀方式层状分布.进行分层燃烧:三是采用两级串联式供油泵一低压供油泵为电动涡轮式.油压为0.35MPa:高压供油泵为往复柱塞式,由凸轮轴驱动.使燃油轨道的油压不断堆积,产生5, 5.5MPa的喷射油压.经喷油器高速喷人气缸,提高了雾化质量.形成旋转的燃气涡流三角形凸轮驱动油泵柱塞吸油和压油.能快速平稳的建立起油压.当轨道压力达规定值(5MPa)后.压力传感器信号通过 ECU使仃供电磁阀断电OFF.弹簧将进油阀顶开,高压供油泵即短暂仃止供油:四是轨道压力传感器一是压敏电阻制成的桥式电路传感器.原理与传统的进气管压力传感器Map类同为ECU提供轨道内燃油压力的高低,当压力达5MPa时,ECU指令仃供电磁阀断电OFF,其弹簧推开高压油泵的进油阀.使高压油泵仃止吸油而仃供.此时,低压油泵也同步仃止供油.维持规定的油压:五是高压旋流式喷油器一由 ECU直接用脉冲电流的宽度.控制喷油量的多少.利用特殊的喷孔形状,向气缸内喷出旋转的雾状燃油,与挤压涡流快速的混合,以便点火燃烧.它没有进气管沉积油膜的缺点,又因喷油压力较高,喷油器的自洁功能高.不易产生脏堵故障:六是特别指出:喷油器是属于瞬时高电压和大电流''峰值保持型''驱动方式(用100,110V和1720A打开:又用限流电阻以35A的电流.保持开启状态),又称,强劲,高频,量化控制方式.喷油器可小型化.又缩短了''无效喷射时间'',开启速度快.2/8页响应性好.计量准确所谓''无效喷射时间''一是因为电磁线圈有一定的阻抗,故开启时间较Tr管导通时间迟后,该时间无燃油喷出.故针阀升起和座落与喷油脉冲宽度并不吻合,故而需要改善.为此,喷油器的检测方式,应使用专门的仪器(MVT一2诊断仪).以防触电和逆变电源过载.3缸内直喷式汽油机的工作原理3.1气缸内涡流的运动一在进气过程中.通过''直立式进气管''.在气缸吸力的作用下.产生强大的下降气流,使充气效率得到提高.又在 ''顶面弯曲活塞''的作用下.形成比传统汽油机更强大的''滚动涡流''这个滚动涡流,将压缩后期喷射出的旋转油雾.带到燃烧室中央的火花塞附近,及时点火燃烧.这是一种革新手段.3.2高压旋转油雾的产生一高压旋转式喷油器.在压缩冲程的后期 (此时,缸内压力为0.6,1.5MPa),以5MPa的高压喷射出旋转的油雾, 卷人''滚动涡流''中.迅速吸热汽化,以层状混合状态.被卷到火花塞附近.此时,火花塞附近为''高浓度''混合气,极易点燃.缸内的燃气呈''稀包浓''状态(O分子包围Hc分子).它与气缸壁间形成了绝热层.提高了热效率.使功率提高.油耗降低.3-3高速燃烧涡流的产生一''稀包浓''的强燃烧涡流.因未燃物和己然物温度,密度和离fl,力的差异,在旋转中逐层的换位和剥离(未燃物温度低,密度大,离fl,力大,向外移动;己燃物温度高,密度小,离一fl,力小,向内移动),并从内向外稳定地,彻底的分层燃烧.''稀包浓''状态的燃气涡流.与气缸壁间产生绝热层.从而提高了热效率因高压缩比和高速强涡流及涡流分层高效率燃烧的结果,即:进气涡流,压缩涡流, 燃烧涡流的综合效果.与传统的电喷汽油机相比.输出的功率Pe和输出扭矩Me提高了10%.超稀薄的混合气,空燃比A/F可达30,40:1, 与传统的汽油机相比.因燃烧过程和燃烧温度控制的合理.节油率可达40%,可使排气中的CO,HC,NOx等有害物质大幅度降低 3.4起动性能的提高:因燃油为直接喷人气缸,无燃油的粘结损耗, 又因火花塞处为高浓度混合气.与传统的均质混合方式相比.起动性3/8页能得到提高,发动机在l,2个循环,即可起爆运转.而传统的均质混合发动机,需要十几个循环.才能起爆运转.3.5中小负荷工况时的喷油特点:乘用车在市内行驶占有的时间为 75%,85%,多在中,小负荷工况下工作,应在压缩行程后期喷油,以经济超稀薄混合气成分为主.为分层燃烧方式.3.6大负荷工况时的喷油特点:为了获得大负荷时的功率值(包括其他工况),应加浓可燃混合气,以动力性为主,采用''两次喷油方式''.第一次是在进气行程.喷人适量燃油,形成均质燃烧混合气,此为''补救功能'';此时,还可利用燃油的汽化热,来降低进气温度,提高充气效率.第二次是在压缩行程的后期喷油,形成浓稀不均的层状混合气.再点火燃烧.因此.在大负荷工况时,一个工作循环中,喷油器发生两次脉冲信号.脉冲宽度各不相同.''两次喷射''的功能.也可在起动工况,急加速工况出现.以调节空燃比A/F的大小.改善使用性能.3.7高压缩比的实现一汽油机高功率的输出:一是,加大进气量:二是,提高压缩比;三是,控制燃烧过程.传统式的电控喷射系统.因燃油质量的制约.压缩比已难突破 10:I的大关,还需要使用辛烷值97#的汽油.而直喷式汽油机却能突破这个界限值,使压缩比提高到12,13:1.且对汽油的辛烷值无过高要求.究其原因如下:一是入的空气量大幅度增加,进气冷却效果较好.因而.使对''爆燃''的抑制作用也加大:二是直接喷人气缸内的超稀薄混合气燃料的汽化热.可降低气体温度和增大空气密度的目的.因而不易产生''爆燃'':三是再因''缸内直喷''本来就具有不易产生''爆燃'' 的特性.因在压缩冲程后期喷油,燃油在燃烧室内滞留时间极短.使大幅度的提高压缩比成为可能,12,13:1的高压缩比成为现实注—爆燃的产生.是燃油滞留在气缸内的时间较长.己燃部分对未燃部分的挤压和辐射造成的.即未燃部分产生大量的极不稳的''过氧化物''.不等火焰传到,自行不正常的急速燃烧.可见.直喷式的汽油机只能对点4/8页火早晚敏感,不存在''过氧化物''这个问题.3.8因为采用超稀薄混合气分层燃烧,使有害的NOx(下转第189页) l31科技信息.高校讲坛0SCIENCE&TECHNOLOGYINFORMATION2011年第31期的精干教师.有条件的学校甚至可以外聘教育专家,对家长进行短期集中,长期延续的系统的,科学的家庭教育培训.这是提高家长教育水平的最有效,最高效的形式.2_3家长经验交流会家长经验交流会应当穿插在家长培训过程中.但务必注意,家长经验交流会不能不干预,不组织,更不能放任自流,应当事先选择一些各方面表现优秀的学生的家长.协助其充分准备.务必避免一些因其文化水平不高,语言表达能力不够而导致的表达错误.以防止与培训内容矛盾.让受训者无所适从.甚至否定,抵消培训努力.可以采用让有成功家教经验的家长和资深教育者对话的方式组织经验交流会.对家长的一些表达错误,资深教育者应当面询问,核实并加以排除,以防止误导受训者2.4家庭教育援助中心个别有严重家庭教育问题的家长必然存在.仅对其进行集体培训是不够的.这类家长或由于文化水平所限,或由于严重的性格缺陷,或由于经济状况不佳.或由于种种家庭问题等.其严重的家庭教育问很难在短期内得到纠正和解决.对这样的家长就必须采取个别,重点辅导学校应建立家庭教育援助中心.以长期开展家长培训工作.也可对个别有严重家庭教育问题的家长进行重点辅导2.5电话,短信,书信,光盘,资料,互联网等辅助形式学生家长各自的工作时间不统一.要想完全统一时间家访,培训几乎是不可能的,这就需要必要时与家长进行电话沟通.学校应设立家访专线.保障充足的沟通时间才能保证家访的实效性. 学校建立专门的短信发布系统也有利于密切与家长的联系.学校5/8页长文档看不完?收藏高清版到APP阅读 >。

直喷汽油发动机(GDI)发展过程简介

直喷汽油机的发展史

2005年Mazdaspeed搭载L3-VDT(直列4缸2.3L增压)发动 机,这就是Mazda最早的汽油直喷带增压器的发动机DISI (Direct Injection Spark Ignition)。同年发售的 CX-7全系搭载这款发动机。

• • • • • • L3-VDT タイプ : 2260cc 直列4気筒 DOHC 16バルブ 可変 バルブタイミング 直噴 ボアxストローク : 87.5(mm)x94.0(mm) 圧縮比:9.5 過給器 : ターボチャージャー 最高出力、最大トルク – 238ps(175kW)/5000rpm、35.7kg・m(350N・ m)/2500rpm(CX-7) – 272ps(200kW)/5500rpm、38.7kg・m(380N・ m)/3000rpm(マツダスピードアテンザ)

直喷汽油机的发展史

2002年阿尔法罗密欧 也取得了GDI的专利, 将这个名为JTS(Jet Thrust Stoichiometric)的技 术应用在156车型上, 成为该品牌的主流汽 油机。

直喷汽油机的发展史

三菱的GDI发表后,以日本和欧洲的制造商 为中心广泛普及汽油直喷发动机,另一方 面随着排放法规的加强,采用稀薄燃烧和 分层燃烧的发动机也在不断发展。

直喷汽油机的发展史

1998年丰田将名为 D4(Direct Injection 4-Stroke)的汽油直喷 发动机投入日本国内 生产。之后在2001年 引入欧洲市场的 AVENSIS车型上。

直喷汽油机的发展史

1999年PSA-标致雪铁龙、现代、沃尔沃与 三菱合作,并获得GDI技术的生产许可权, 现代开发了V型8缸发动机。 雷诺也将一款2.0 IDE (Injection Direct Essence)搭载于 Megane 和 Laguna两款车 上。雷诺的系统具有在低负荷时EGR效率高 的特点。

缸内直喷发动机的工作过程

缸内直喷发动机的工作过程

缸内直喷(Gasoline Direct Injection,简称GDI)发动机是一种现代汽油发动机技术,它将燃油直接喷射到每个气缸的燃烧室内。

下面是缸内直喷发动机的工作过程:

1. 进气冲程:活塞向下运动,气门打开,进气门使得新鲜空气通过进气道进入气缸。

同时,高压燃油泵从燃油箱中提供高压燃油并将其送入喷雾器。

2. 喷油过程:在进气冲程结束时或稍微提前,燃油喷雾器快速喷射精确计量的燃油直接进入气缸的燃烧室。

由于燃油直接喷射,可以更好地控制燃油的分布和喷射的时机,提高燃烧效率。

3. 压缩冲程:进气门关闭,活塞开始向上移动,压缩混合气。

由于燃油是直接喷射进入燃烧室的,相对于传统的多点燃油喷射发动机,GDI发动机具有更高的压缩比,有利于提高功率和燃油经济性。

4. 着火冲程:当活塞接近顶部时,火花塞放电产生火花,点燃燃油和空气混合物。

由于燃油直接喷射到燃烧室,火花塞位于较富燃油的区域,更容易点燃混合物。

5. 排气冲程:活塞向下运动,废气通过排气门进入排气管排出。

通过这个过程,缸内直喷发动机能够更有效地利用燃料,提高燃烧效率和动力输出,并减少废气排放。

此外,由于燃油直接喷射到燃烧室内,缸内直喷发动机还可以实现更精确的燃油控制、改善冷启动性能和降低涡轮增压的喷口积碳问题。

这使得缸内直喷发动机被广泛应用于现代汽车领域。

国外GDI发动机技术特点及发展趋势

国外GDI发动机技术特点及发展趋势汽油缸内直接喷射式(GDI)发动机,是上世纪90年代末国外内燃机研究与开发中最引人注目的发动机。

专家们认为,GDI发动机的出现使汽车发动机技术进入了一个崭新的时代。

它将在21世纪取代传统的汽油机和柴油机而成为轿车最理想的动力装置。

1总体发展动向传统的汽油发动机,是将燃油喷射到进气管中,与空气混合后再进入气缸内燃烧。

而GDI发动机的工作特点是,将燃油直接喷入气缸,利用缸内气流和活塞表面的燃料雾化效果达到燃烧的目的。

据有关资料介绍,GDI发动机在工作的均匀性及全负荷下的性能方面都有极佳的表现,而且使汽油机的冷车工作不稳定性问题也有了显著的改善。

此外,GDI发动机还有实现分层燃烧的特点,可使燃油经济性大大提高。

GDI发动机与一般汽油发动机的主要区别在于汽油喷射的位置,目前一般汽油发动机上所用的汽油电控喷射系统,是将汽油喷入进气歧管或进气管道上,与空气混合成混合气后再通过进气门进入气缸燃烧室内被点燃作功;而GDI缸内喷注式汽油发动机顾名思义是在气缸内喷注汽油,它将喷油嘴安装在燃烧室内,将汽油直接喷注在气缸燃烧室内,空气则通过进气门进入燃烧室与汽油混合成混合气被点燃作功,这种形式与直喷式柴油机相似,因此有人认为,GDI汽油发动机是将柴油机的形式移植到汽油机上的一种创举。

缸内喷注的关键在于产生与传统发动机不同的缸内气流运动状态,通过技术手段使喷射入气缸的汽油与空气形成一种多层次的旋转涡流。

因此GDI采用了立式吸气口、弯曲顶面活塞、高压旋转喷射器等三种技术手段。

目前,各国的汽车公司都在大力开发和采用这种技术先进、性能优异的产品。

日本三菱汽车公司一直处于领先地位。

自1996年8月率先向市场投放第一台GDI发动机以来,三菱公司先后又开发出了多种不同类型的GDI发动机,即2.4L四缸机、3.0L六缸机和3.5L 六缸机,它们已分别装用于四种中、大型轿车投放市场。

近年来,该公司又推出多种GDI新机型:4.5L的V8机、1.5L的直列四缸机和0.66L的直列三缸机。

缸内直喷式汽油机工作

起动性能好,能实现分层燃烧。

7

2、顶面弯曲活塞—引导空气产生进气涡流 和挤压高速旋转涡流,以便形成理想地分层 燃烧的可燃混合气。旋转涡流为“正向涡 流”,与传统的“逆向涡流”方向相反,有 利于混合气按浓稀方式层状分布,进行分层

高频、量化控制方式。

13

喷油器可小型化,又缩短了“无效喷射 时间”,开启速度快,响应性好,计量 准确。所谓“无效喷射时间”—是因为 电磁线圈有一定的阻抗,故开启时间较 Tr管导通时间迟后,该时间无燃油喷出, 故针阀升起和座落与喷油脉冲宽度并不

吻合,故而需要改善。

14

为此,喷油 器的检测方 式,应使用 专门的仪器 (MVT-2诊 断仪),以 防触电和逆 变电源过载。

控制燃烧过程。

传统式的电控喷射系统,因燃油质量的制约,压 缩比已难突破10:1的大关,还需要使用辛烷值 97#的汽油。而直喷式汽油机却能突破这个界限 值,使压缩比提高到12~13:1。且对汽油的辛烷

值无过高要求。究其原因如下:

(1)因吸入的空气量大幅度增加,进气冷却效 果较好。因而,使对“爆燃”的抑制作用也加大。

器可小型化。

34

5、供油压力和喷油压力可变—其正常 油压值为:低压为300Kpa;高压为

5Mpa。当冷车起动时,为改善冷起动 性能和热起性能,50s秒内低压升高为

600Kpa;高压升高为10Mpa。

35

6、为废气涡轮增压式缸内喷射汽油 机,充气效率将进一步提高,动力

性、经济性和净化性明显提高。

36

4

3、我国上海大众和一汽大众己引进生产了“斯 克达-明锐”(SKODA-Octavia-1.8T-FSI)和 “迈腾”(Magotan-1.8T-FSI)缸内直喷式汽油 机乘用车,己经投入市场。随着汽车保有量和排 放污染物的骤增,以及社会环保法规要求的提升, 缸内直喷式汽油机将成为今后“时代的宠儿”。

汽油机缸内直喷GDI

缸内燃油喷射定时和进气运动更易实现混合气分层;

瞬态响应特性改善; 燃油喷射雾化混合气的形成质量改善,进气温度影响

较小,充气效率提高; 可以采用高的压缩比或高的增压比,或同等情况下降 低对燃料辛烷值的要求; 取消节气门,减少泵气损失,发动机的经济性改善 高压缩比时缸内混合气的温度压力提高,改善了点火 和燃烧条件,可降低冷起动时未燃碳氢排放; 便于采用多次喷射、后喷射等冷起动排放控制策略; 通过后燃喷射等提高排气温度及能量,提高增压器的 快速响应性能。

用优化设计的进气道与活塞形 成空气流动,实现混合气在缸 内பைடு நூலகம்层分布,由此可获得在传 统发动机中不可达到的稀空燃 比(如40:1),实现超稀薄混 合气稳定燃烧。

6

前两种方式有可能形成壁面油膜,是造成碳氢排放高的主要原 因;后一种方式则与喷雾特性、喷射时刻关系密切,但控制起 来比前两种要难。

7

同常规汽油机空燃比为

难以在全部运转范围内实现混合气理想的分层(负荷分

段控制策略); 喷油器内置气缸内,喷孔容易结垢,影响喷雾特性和喷 油量(研制具有自洁功能的喷嘴); 低负荷时HC排放高,高负荷时NOx排放高,有碳烟生 成 (采用二次混合、二次燃烧和反应式排气管、废气再 循环EGR等技术); 部分负荷时,混合气稀于理论空燃比,三效催化器转化 效率下降,需采用选择性催化转化技术(采用稀燃催化 器); 气缸和燃油系统磨损增加(开发抗磨损能力强、功率消 耗低的供油系统和燃油喷射系统)。

采用NOX催化反应器;

采用两次喷油的控制方法;

辅喷油阶段:在发动机运行进气行

程时,发动机会进行一次喷油,喷 油的数量不大,这部分少量的汽油 会汽化挥发吸收热量的,这样就能 降低汽缸内的温度,气缸内混合气 密度增大。所以这次喷油的后果在 给气缸降温的同时,还可以提高进 气密度,让更多的空气进入到汽缸, 而且能确保汽油跟空气均匀的混 合。 主喷油阶段:第二次喷射是主喷油 过程。当活塞即将达到发动机压缩 行程的上止点时,在火花塞点火之 前,会有一定量的汽油再次被喷出, 这次喷射被成为主喷油。

对GDI技术的简单总结

通过阅读文献对现代汽油缸内直喷技术(GDI)的简单总结大前提:相对于PFI汽油发动机(其上所用的汽油电控喷射系统,是将汽油喷入进气歧管或进气管道上,与空气混合成混合气后再通过进气门进入气缸燃烧室内被点燃作功)的比较一、GDI的相关优点1、可实现分层稀燃,提高压缩比和容积率。

2、可通过采用质调节避免了节流阀的节流损失,实现燃油经济性的大幅改善。

3、可实现循环热量利用,热效率高。

4、具有高充气效率和抗爆震特性。

5、具有良好的加速响应性及优异的瞬态驱动特性。

6、冷启动时,未燃碳氢化合物排放低等等...二、GDI的工作原理GDI发动机是在适当的曲柄转角,通过喷油器将汽油直接喷入气缸中,通过组织合理的气流运动和控制精确的喷射时间、燃油喷射量及喷射压力(其油滴的蒸发主要依靠从空气中吸热而不是从壁面吸热),在不同的工况下实现不同的混合气制备,从而实现更好的分层燃烧(FSI),以提高燃油的经济性和降低排放。

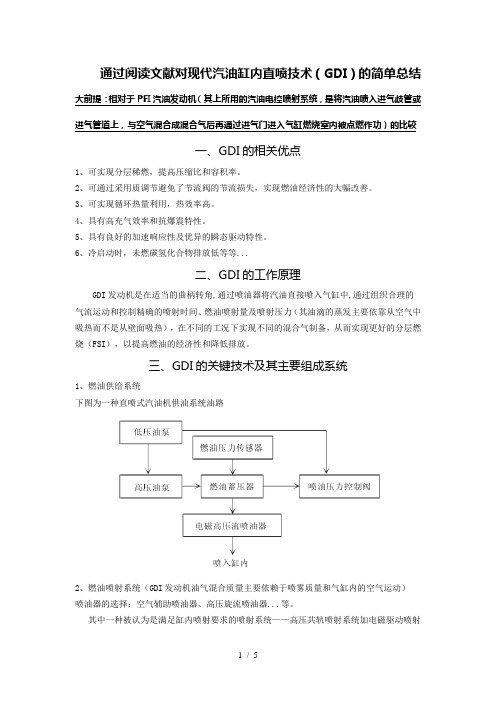

三、GDI的关键技术及其主要组成系统1、燃油供给系统下图为一种直喷式汽油机供油系统油路2、燃油喷射系统(GDI发动机油气混合质量主要依赖于喷雾质量和气缸内的空气运动)喷油器的选择:空气辅助喷油器、高压旋流喷油器...等。

其中一种被认为是满足缸内喷射要求的喷射系统——高压共轨喷射系统加电磁驱动喷射器,该系统由低压输油泵、燃油压力传感器、喷油压力控制阀、高压油泵、蓄压燃油轨、喷油器等组成。

下图为常用内开式旋流喷油器喷嘴的结构简图2、缸内流场结构(气缸内的空气流动对喷雾和燃烧的影响很大)滚流(三菱有研究采用);涡流(现在主要采用);挤流。

3、燃烧系统结构燃烧系统的设计是GDI发动机的关键技术。

要成功实现中小负荷时的分层稀燃和大负荷时的均质预混,就需要进行燃油喷束、气流运动和燃烧室形状的优化合理配合。

壁面控制燃烧系统(壁面引导法)(三菱、丰田、Nissan等公司采用);气流控制燃烧系统(气流引导法);喷束(雾)引导法;三种类型。

燃油直喷燃烧技术(GDI)

汽车新技术讲座论文——燃油直喷燃烧技术(GDI)来汽油直喷燃烧技术(GDI)就能够将内燃机的燃料效率提高20%。

这一新技术的基础技术的应用起源于30年代,但长期以来没有得以发展,只是到了近两年,由于电子技术和其它系统的性能的提高,才使这种新概念有所作为。

来文来自博研论坛 目前,一些汽车制造商正在将GDI技术投入实际的制造应用过程。

例如Mercury Marine 公司就针对其大型发动机开发出了一个采用双重空燃直喷燃烧系统的发动机。

从1996年起日本的三菱公司也开始了GDI发动机的开发工作,西门子和雷诺两公司也联手致力将GDI 技术应用于雷诺的Megane汽车上。

同时,Delphi也宣布将和Orbital发动机制造公司共同投资开发一种火花塞和燃油直喷混合的发动机系统,这个系统只需要一个通往汽缸燃烧室的孔。

来文来自博研论坛开发直喷技术的最初想法是由于在大多数的情况下,发动机的空燃比可以调节到比用化学计算法得出的14.7:1更稀薄的状态,而不会对发动机性能造成负面的影响。

然而其局限性却是这样的,稀薄混合气体很难点燃,而且还会随之产生相应的排放物,其主要成分是氮氧化合物(NOX)。

来文来自博研论坛采用直喷技术后,燃油以细微滴状的薄雾方式进入汽缸,而不是以蒸汽的方式。

这也就意味着当燃油雾滴吸收热量变为可燃蒸汽时,实际上对发动机的汽缸起到了冷却的作用。

这种冷却作用降低了发动机对辛烷的需要,所以其压缩比可以有所增加。

而且正如柴油一样,采用较高的压缩比可以提高燃料的效率。

来文来自博研论坛 采用GDI技术的另一个优点是它能够加快油气混合气体的燃烧速度,这使得GDI发动机和传统的化油器喷射发动机相比,可以很好地适应废气再循环工艺。

例如,在三菱的发动机上,当怠速运转过程中如果发动机燃烧不稳定,则发动机可以以40:1的空燃比很平稳地运行(如果采用了废气再循环EGR技术,那么发动机的空燃比可以提高到55:1)。

来文来自博研论坛决定一种非常稀薄的混合气体的关键是能否找到一种可靠的点燃它的途径。

GDI综述

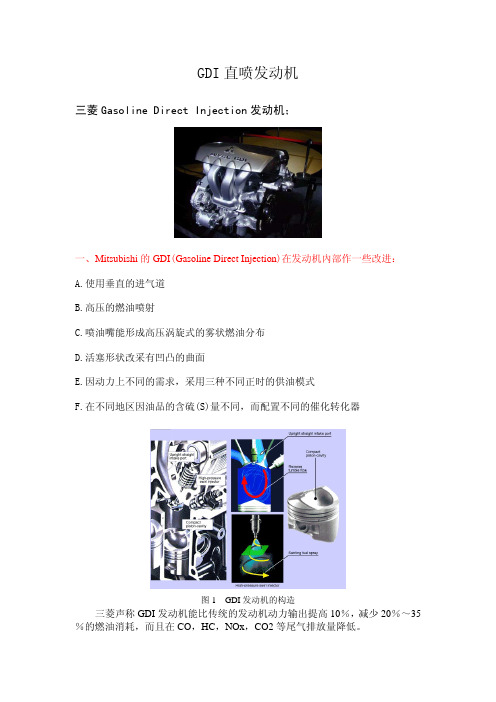

GDI直喷发动机三菱Gasoline Direct Injection发动机;一、Mitsubishi的GDI(Gasoline Direct Injection)在发动机內部作一些改进:A.使用垂直的进气道B.高压的燃油喷射C.喷油嘴能形成高压涡旋式的雾状燃油分布D.活塞形状改采有凹凸的曲面E.因动力上不同的需求,采用三种不同正时的供油模式F.在不同地区因油品的含硫(S)量不同,而配置不同的催化转化器图1 GDI发动机的构造三菱声称GDI发动机能比传统的发动机动力输出提高10%,减少20%~35%的燃油消耗,而且在CO,HC,NOx,CO2等尾气排放量降低。

二.GDI发动机工作过程;三菱GDI发动机就是把汽油直接喷射进入气缸中,能够冷却缸內温度,提高空气密度,增大进气效率,而进气冷却的效果也降低了发动机爆震的可能,且可以大大降低进气阀门附近的积炭。

GDI采用垂直进气歧管设计,并且在活塞头部设计了一个凸起的形状。

采用了这种设计以后,当活塞在进行压缩冲程的时候,气缸内会形成强大的涡流。

此时将汽油被直接喷射到燃烧室内,产生的涡流就能让汽油跟空气充分混合,在火花塞附近形成足够浓的混合气,有利于点火。

三菱GDI的高压油泵可以提供5.0~5.5MPa的压力,采用高压旋涡式喷油器喷油压力高达5.0MPa,能够提高燃油的细化程度。

图2 左边:GDI直立式进气歧管,反向回旋气流右边:传统汽油发动机的进气方式图3GDI的点火情況GDI发动机因不同动力需求而对应的不同供油正时模式;1.低于120km/h时,Ultra-Lean Combustion Mode(Compression Stroke Injection)在时速低于120km/h以下,采用空燃比40:1的超稀薄燃烧,在接近压缩行程的末期喷油,空气密度高,供给少量的燃油,再配合GDI发动机的其他特殊构造,可以避免爆震或不容易的问题! (图4之左图)2.高于120km/h时,Superior Output Mode(Intake Stroke Injection)高负荷时,在进气行程时供油,空燃比约是30:1而且可以达到冷却气缸的功用(可避免爆震)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

直喷汽油机的发展史

在第二次世界大战中, 德意志为梅塞施米特 Bf109型飞机开发了倒 置V型12缸引擎Jumo 210G,是世界上最早 的搭载汽油直接喷射 系统的发动机。

形式: 液冷倒立V型12気筒 ボア×ストローク: 124

mm×136 mm 排気量: 19.7 L 乾燥重量: 440 kg 圧縮比: 6.5 出力: 680 ps/2700 rpm

直喷汽油机的发展史

1954年梅赛德斯・奔驰将汽油直喷 发动机使用在300SL上。它是第一款 在市场上销售的直喷乘用车,是机 用技术的转移。由于受当时内燃机 技术水平的限制和尚未有电控喷射 手段等原因,开发的发动机性能和 排放并不理想,因而没有得到广泛 的应用。

直喷汽油机的发展史

1996年三菱自動車是世界 上第一个将稀燃直喷GDI发 动机(4G93)商业化的, 并将其搭载于GALANT和 Regnum,使车用汽油直喷 发动机复兴。

直喷汽油机的发展史

三菱的GDI发表后,以日本和欧洲的制造商 为中心广泛普及汽油直喷发动机,另一方 面随着排放法规的加强,采用稀薄燃烧和 分层燃烧的发动机也在不断发展。

直喷汽油机的发展史

2003年排放法规强化后,本田公司制 造了具有分层燃烧技术的i-VTEC I 型 K20B(直列4缸2.0L)并搭载于 STREAM车型上。然而,随着技术的发 展之后生产的STREAM的发动机全部换 代,截止至2007年1月搭载i-VTEC I 型的汽车全部停产。

直喷汽油机的发展史

2005年丰田的Lexus GS系列搭载的名为D4S 的2GR-FSE(V型6缸3.5L)发动机同时使 用了缸内直喷和多点喷射技术,可以根据 不同工况进行两种喷射的调节,这是世界 上首次将这两种技术应用于同一台发动机。 随后,Lexus LS系列搭载了相同技术的 1UR-FSE(V型8缸4.6L)发动机。

同年, BMW公司发布了汽油直喷V型12缸 N73型发动机。这款发动机没有采用稀薄燃 烧技术。2006年生产的第二代产品直列6缸 N52型发动机实现了稀燃,并且整体燃油经 济性有所改善。

直喷汽油机的发展史

2004年开始通用的三款汽油直喷发动机陆 续投入生产。

• 2004年一款直列4缸2.2L Ecotec, 155 hp (116 kW) 的发动机用于OPEL的Vectra 和Signum;

• K20B(ガソリン直噴仕様) • DOHC 16バルブ i-VTEC I • 排気量:1,998cc • 内径×行程:86.0×86.0 • 参考スペック:115kW(156PS)/6,300rpm

188N·m(19.2kg·m)/4,600rpm (RN5 ストリーム・ア ブソルート)

直喷汽油机的发展史

雷诺也将一款2.0 IDE (Injection Direct Essence)搭载于 Megane 和 Laguna两款车 上。雷诺的系统具有在低负荷时EGR效率高 的特点。

直喷汽油机的发展史

2000年大众公司将一款带有FSI (Fuel Stratified Injection)技术的直列4缸1.4L汽油 直喷发动机装在了Lupo车上。之后奥迪A4也采用 了FSI发动机,搭载FSI技术的汽油机成为了大众 公司的主流产品。

直喷汽油载了V型6缸3.5L的6G74发 动机,但由于存在制造成 本高,不能达到预期的性 能和燃油经济性,并且不 能满足越来越严格的NOx排 放法规等原因,渐渐地退

出市场,在2007年停产。

• エンジン形式 — V型6気筒 DOHC 24バルブ(吸気2、排気2)

• 圧縮比 — 10.4:1

• 燃料装置 — GDI筒内直接噴射

• 最大出力 — 245PS(180kW)/5,500rpm(3代目パ ジェロ)、 220PS(162kW)/5,500rpm(4代目パ ジェロ)

• 最大トルク — 35.0kg·m(343.2N·m)/2,500rpm (3代目パジェロ)、 35.5kg·m(348N·m)/3,750rpm(4 代目パジェロ)

直喷汽油机的发展史

第1代缸内直喷火花点火发动机采用分层稀薄燃 烧方式,通过压缩冲程中缸内喷入燃油,可以大 幅度提高燃油经济性,但会出现高NOx排放甚至 碳烟排放的问题。

第2代采用化学计量比燃烧方式,通过进气冲程 中缸内早喷燃料形成均质混合气后火花点火,保 持在化学计量比下工作,因此可以使用三效催化 转换器。

标致雪铁龙与三菱合作开发GDI技术后,在雪铁龙 C5和标致406上装配了基于GDI的名为HPi (High Pressure Injection)的技术(EW10 D型、2L 16V 140hp/104kW)。

直喷汽油机的发展史

2002年阿尔法罗密欧 也取得了GDI的专利, 将这个名为JTS(Jet Thrust Stoichiometric)的技 术应用在156车型上, 成为该品牌的主流汽 油机。

• 2005年一款直列4缸2L涡轮增压 Ecotec用于Opel GT 和Pontiac Solstice GXP ;

• 2007年这款发动机又用于Chevrolet Cobalt和HHR两 款车上。

直喷汽油机的发展史

ISUZU也在面向北美市场的 SUV车型アクシオム上搭载 了GDI发动机,ISUZU声称 这款GDI发动机的好处是汽 化燃料有冷却作用,可以 使用更高的压缩比(10.3:1 と 9.1:1)进而提升了20马 力(15 kW)的输出,0到60 英里加速从8.9秒下降到 7.5秒。

直喷汽油机的发展历程

改善汽油机排放和燃油经济性的技术途径

汽油机采用电控和三效催化等装置,排放污染 降低,但其燃油消耗率高始终没有解决;

柴油机的经济性要好于汽油机,但其微粒和碳 烟排放高的问题一直都难以解决;

现代电子控制、制造等技术的发展使GDI开发比 过去所受限制大大减少;

当前社会的要求给GDI的发展提供了动力。

直喷汽油机的发展史

1998年丰田将名为 D4(Direct Injection 4-Stroke)的汽油直喷 发动机投入日本国内 生产。之后在2001年 引入欧洲市场的 AVENSIS车型上。

直喷汽油机的发展史

1999年PSA-标致雪铁龙、现代、沃尔沃与 三菱合作,并获得GDI技术的生产许可权, 现代开发了V型8缸发动机。