不同材料的电阻点焊性能

电阻焊

电阻焊的基本原理

一、电阻热的产生及影响产热因素

电阻焊的热源:是电流通过焊件本身及其接 触处所产生的电阻热。

Q I 2 Rt

决定电阻焊接热量的是: 焊接电流 两极之间的电阻 通电时间 热量的一部分用来形成焊缝,另一部分散失 于周围金属中。

1、电极间电阻R及其影响因素 两电极之间的电阻R随着焊接方法不同而 不同。 点焊的电阻R是由两焊件本身电阻Rw、它 们之间的接触电阻Rc、电极与焊件之间的接触 电阻Rcw组成。 R=2Rw+Rc+2Rcw

为了改善接头的性能,有时会将下列各项 中的一项或多项加于基本循环: 1)加大预压力,以消除厚焊件之间的间 隙; 2)用预热脉冲提高金属达到塑性,使焊 件之间紧密贴合,反之飞溅;凸焊时这样做可 以使多个凸点在通电前与电极平衡接触,以保 证各点加热的一致性。 3)加大锻压力,以使熔核致密,防止产 生裂纹和缩孔。 4)用回火或缓冷脉冲消除合金钢的淬火 组织,提高接头的力学性能。

(2)焊件间接触电阻Rc 电阻Rc组成: 1)焊件表面氧化膜或污物层,使电流受到较大阻碍,过厚的 氧化膜或污物层会导致电流不能导通。 2)由于焊件表面是凹陷不平的,使焊件在粗糙表面形成接触 点。在接触点形成电流线的集中,因此增加了接触处的电 阻Rc。 电极压力增加或温度升高使金属达到塑性状态时,都 会导致焊件间接触面积增加,促使接触电阻Rc减小。因此, 当焊件表面较清洁时,接触电阻仅在通电时极短时间内存 在,随后就会迅速减小以至消失。 接触电阻尽管存在时间极短,但在点焊极薄的铝合金 时,对熔化核的形成仍有显著影响。

5、电极形状及其材料的影响 电极的接触面积决定着电流密度和熔核的 大小, 电极材料的电阻率和导热性关系着热量的 产生和散失。 电极必须有合适的强度和硬度,不至于在 反复加压过程中发生变形和损耗,使接触面积 加大,接头强度下降。

电阻焊机铜材料简介

电阻焊机铜材料简介铬锆铜(Chromium Zirconium copper, Mallory 328)铬锆铜(CuCrZr)化学成分(质量分数)%( Cr:0.25-0.65, Zr:0.08-0.20)硬度(HRB78-83)导电率 43ms/m 软化温度 550℃特点:具有较高的强度和硬度,导电性和导热性,耐磨性和减磨性好,经时效处理后硬度、强度、导电性和导热性均显著提高,易于焊接。

广泛用于电机整流子,点焊机,缝焊机,对焊机用电极,以及其他高温要求强度、硬度、导电性、导垫性的零件。

用制作电火花电极能电蚀出比较理想的镜面,同时直立性能好,能完成打薄片等纯红铜难以达到的效果对钨钢等难加工材质表现良好。

铬锆铜有良好的导电性,导热性,硬度高,耐磨抗爆,抗裂性以及软化温度高,焊接时电极损耗少,焊接速度快,焊接总成本低,适合作为熔接焊机的电极有关管件,但对电镀工件表现一般。

应用:此产品广泛应用于汽车、摩托车、制桶(罐)等机械制造工业的焊接、导电嘴、开关触头、模具块、焊机辅助装置用各种物料。

规格:棒材、板材。

品质要求:1.电导率测量用涡流电导仪,测三点取平均值≥44MS/M2.硬度以洛氏硬度标准,取三点取平均值≥78HRB3.软化温度实验,炉温 550℃保持两小时后,淬水冷却后与原始硬度比较不能降低15%以上紫铜(COPPER, Red copper, Mallory 3)紫铜就是铜单质.因其颜色为紫红色而得名.各种性质见铜.紫铜因呈紫红色而得名。

它不一定是纯铜,有时还加入少量脱氧元素或其他元素,以改善材质和性能,因此也归入铜合金。

中国紫铜加工材按成分可分为:普通紫铜(T1、T2、T3、T4)、无氧铜(TU1、TU2和高纯、真空无氧铜)、脱氧铜(TUP、TUMn)、添加少量合金元素的特种铜(砷铜、碲铜、银铜)四类。

紫铜的电导率和热导率仅次于银,广泛用于制作导电、导热器材。

紫铜在大气、海水和某些非氧化性酸(盐酸、稀硫酸)、碱、盐溶液及多种有机酸(醋酸、柠檬酸)中,有良好的耐蚀性,用于化学工业。

双相钢电阻点焊接头力学性能的研究

双相钢电阻点焊接头力学性能的研究王志苗(长城汽车股份有限公司技术中心河北省汽车工程技术研究中心,河北保定071000)摘要:对2 mm厚汽车用980 MPa级双相钢板进行了最佳工艺下的电阻点焊,对焊接接头的显微组织、力学性能以及断口形貌等进行了分析。

结果表明:在该焊接工艺下,接头的焊接性能满足工艺要求,点焊接头的剪切断裂主要是在过热区或相变不完全重结晶区,属于热影响区断裂。

关键词:双相钢;电阻点焊;力学性能中图分类号:TG453+.9Research on Mechanical Properties of Resistance Spot Welded Joints of Dual Phase SteelWang zhi-miao(Technology center of great wall motor company limited Automotive engineering technology research center inhebei province Hebei BaoDing 071000)Abstract:In the context , spot welding joint microstructure and macro fracture, mechanical properties and micro hardness test analysis of 2mm DP980 steel were researched under the optimum point. Results show that: Under the welding process, welding joint performance meet the technological requirements, Shear fracture section of DP steel plate welded joints mainly occurrs in the overheated zone or phase complete recrystallization region of the heat affected zone.Key words:duel-phase steel; resistance spot welding; mechanical property当前,在全球面临能源匮乏和环境污染严重的形势下,汽车轻量化已成为汽车发展的主要方向;而采用高强度钢板是在保证汽车安全性前提下实现轻量化的最有效途径。

不同材料的电阻点焊性能

不同材料的电阻点焊性能摘要:在电阻点焊异种材料焊接一般比同类材料,由于在不同挑战基本金属的物理,化学和机械性能。

在焊接参数的主要影响热输入的影响,如:峰值电流的形态,硬度,拉伸剪切力之间的异种金属焊接轴承AISI 316L制造能力。

奥氏体不锈钢和DIN EN10130-99(7114级)无间隙原子钢,研究了这项研究。

虽然,一个可以接受的联合的力量,得到7 kA的峰值焊接电流,焊接工艺参数的最佳生产最大联合力量建立在最高点焊接电流在9 kA的焊接电流,电极压力位置和焊接时间保持在6波峰和17个周期,分别为常数。

该弱化的主要原因是焊件确定为晶粒的过度生长在7114热影响区的区域级无间隙原子钢。

关键词:电阻点焊;不同材料1.引言由于过程需要相对简单的设备;它很容易,通常自动化和一次焊接参数建立应该是可能生产重复焊,电阻点焊是目前应用最广泛的连接板材的方法。

这个方法是优先用于机械紧固件,如铆钉、螺丝,检修不要求拆卸方便的地方[1,2]。

该工艺广泛使用加入低碳钢组件的身体汽车、卡车底盘、拖车、公共汽车、通信车、房车和娱乐旅途客车,以及橱柜、办公家具,和白色家电制造业[3 - 5]。

奥氏体不锈钢和IF(自由间隙钢)是相似于用接触焊点技术的焊接,伴有或没有特殊的必要条件,这是板材制造过程中应用最广泛的[6]。

然而,只有很少的信息有关奥氏体不锈钢和IF钢点焊之间的区别。

越来越多的关于钢的应用,需要一个更好的理解方法与不同材料的电阻电焊。

在整个研究中选择的不同材料包括采用AISI316级奥氏体不锈钢和符合DIN EN10130-99(7114级)的IF钢。

对这些钢材的焊接性进行了电极常数和主要焊接参数的研究,如电流峰值对热输入的影响。

所有材料的加入都是根据焊接时间来确定的。

焊接电流对焊件有很大影响,比如表面粗糙度,焊缝高度,应力和韧性进行了评价。

因此,对焊件的形状,硬度,拉伸剪切应力承载能力进行了研究,因此奥氏体和无间隙原子钢不同材料的焊接性是被确定的。

电阻焊中工艺参数电极工件材质等各方面基本知识

电阻焊中工艺参数电极工件材质等各方面基本知识点焊通常分为双面点焊和单面点焊两大类。

双面点焊时,电极由工件的两侧向焊接处馈电。

典型的双面点焊方式是最常用的方式,这时工件的两侧均有电极压痕。

大焊接面积的导电板做下电极,这样可以消除或减轻下面工件的压痕。

常用于装饰性面板的点焊。

同时焊接两个或多个点焊的双面点焊,使用一个变压器而将各电极并联,这时,所有电流通路的阻抗必须基本相等,而且每一焊接部位的表面状态、材料厚度、电极压力都需相同,才能保证通过各个焊点的电流基本一致采用多个变压器的双面多点点焊,这样可以避免c的不足。

单面点焊时,电极由工件的同一侧向焊接处馈电,典型的单面点焊方式,单面单点点焊,不形成焊点的电极采用大直径和大接触面以减小电流密度。

无分流的单面双点点焊,此时焊接电流全部流经焊接区。

有分流的单面双点点焊,流经上面工件的电流不经过焊接区,形成风流。

为了给焊接电流提供低电阻的通路,在工件下面垫有铜垫板。

当两焊点的间距l很大时,例如在进行骨架构件和复板的焊接时,为了避免不适当的加热引起复板翘曲和减小两电极间电阻,采用了特殊的铜桥A,与电极同时压紧在工件上。

在大量生产中,单面多点点焊获得广泛应用。

这时可采用由一个变压器供电,各对电极轮流压住工件的型式,也可采用各对电极均由单独的变压器供电,全部电极同时压住工件的型式.后一型式具有较多优点,应用也较广泛。

其优点有:各变压器可以安置得离所联电极最近,因而。

其功率及尺寸能显著减小;各个焊点的工艺参数可以单独调节;全部焊点可以同时焊接、生产率高;全部电极同时压住工件,可减少变形;多台变压器同时通电,能保证三相负荷平衡。

点焊电极点焊电极是保证点焊质量的重要零件,它的主要功能有:(1)向工件传导电流;(2)向工件传递压力;(3)迅速导散焊接区的热量。

基于电极的上述功能,就要求制造电极的材料应具有足够高的电导率、热导率和高温硬度,电极的结构必须有足够的强度和刚度,以及充分冷却的条件。

铝合金电阻点焊技术研究

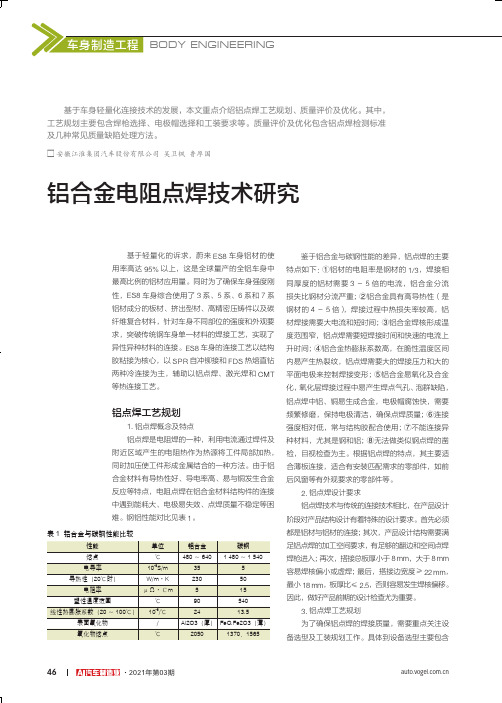

车身制造工程BODY ENGINEERING46 ・2021年第03期铝合金电阻点焊技术研究基于轻量化的诉求,蔚来ES8车身铝材的使用率高达95%以上,这是全球量产的全铝车身中最高比例的铝材应用量。

同时为了确保车身强度刚性,ES8车身综合使用了3系、5系、6系和7系铝材成分的板材、挤出型材、高精密压铸件以及碳纤维复合材料,针对车身不同部位的强度和外观要求,突破传统钢车身单一材料的焊接工艺,实现了异性异种材料的连接。

ES8车身的连接工艺以结构胶粘接为核心,以SPR 自冲铆接和FDS 热熔直钻两种冷连接为主,辅助以铝点焊、激光焊和CMT 等热连接工艺。

铝点焊工艺规划1.铝点焊概念及特点铝点焊是电阻焊的一种,利用电流通过焊件及附近区域产生的电阻热作为热源将工件局部加热,同时加压使工件形成金属结合的一种方法。

由于铝合金材料有导热性好、导电率高、易与铜发生合金反应等特点,电阻点焊在铝合金材料结构件的连接中遇到能耗大、电极易失效、点焊质量不稳定等困难。

钢铝性能对比见表1。

基于车身轻量化连接技术的发展,本文重点介绍铝点焊工艺规划、质量评价及优化。

其中,工艺规划主要包含焊枪选择、电极帽选择和工装要求等。

质量评价及优化包含铝点焊检测标准及几种常见质量缺陷处理方法。

□ 安徽江淮集团汽车股份有限公司 吴卫枫 鲁厚国鉴于铝合金与碳钢性能的差异,铝点焊的主要特点如下:①铝材的电阻率是钢材的1/3,焊接相同厚度的铝材需要3~5倍的电流,铝合金分流损失比钢材分流严重;②铝合金具有高导热性(是钢材的4~5倍),焊接过程中热损失率较高,铝材焊接需要大电流和短时间;③铝合金焊核形成温度范围窄,铝点焊需要短焊接时间和快速的电流上升时间;④铝合金热膨胀系数高,在脆性温度区间内易产生热裂纹,铝点焊需要大的焊接压力和大的平面电极来控制焊接变形;⑤铝合金易氧化及合金化,氧化层焊接过程中易产生焊点气孔、泡群缺陷,铝点焊中铝、铜易生成合金,电极帽腐蚀快,需要频繁修磨,保持电极清洁,确保点焊质量;⑥连接强度相对低,常与结构胶配合使用;⑦不能连接异种材料,尤其是钢和铝;⑧无法做类似钢点焊的凿检,目视检查为主。

电阻焊针材料

电阻焊针材料

电阻焊针材料通常包括以下几种:

1. 铁素体不锈钢:这种材料具有较好的耐腐蚀性和高温强度,因此常用于制造电阻焊针。

2. 奥氏体不锈钢:这种材料具有较好的耐腐蚀性和高温强度,同时具有较好的塑性和韧性,因此也常用于制造电阻焊针。

3. 不锈铁:这是一种经过特殊处理的铁素体不锈钢,具有较好的耐腐蚀性和高温强度,同时具有较好的塑性和韧性,因此也常用于制造电阻焊针。

4. 镍基合金:这种材料具有较好的耐腐蚀性和高温强度,同时具有较好的塑性和韧性,因此也常用于制造电阻焊针。

5. 铜合金:这种材料具有较好的导电性和导热性,因此常用于制造电阻焊针的连接部分。

这些材料都具有较好的耐腐蚀性、高温强度、塑性和韧性等特性,因此可以满足电阻焊针制造的要求。

在选择电阻焊针材料时,需要根据具体的使用环境和要求进行选择。

Q420高强度钢板焊接工艺性能研究

Q420高强度钢板焊接工艺性能研究摘要:在对凤凰山矿井下所使用的电机护罩用高强度钢板q420的电阻点焊工艺性能进行深入研究中,对不同工艺条件下点焊接头宏观金相、焊接接头力学性能进行了分析,研究结果表明:该实验条件下,最佳点焊工艺参数为:焊接电流7.5~8.0ka,焊接时间20cyc,电极压力450kgf。

为了防止发生焊接缺陷,避免焊接电流过小或者焊接时间过长,导致锻压力不足等现象,在焊接过程中需要保持电极和工件表面的清洁。

关键词:q420钢电阻点焊焊接工艺缺陷防止0 引言q420钢具有较高的碳当量,焊后硬化可能性更高。

因此,许多先进煤机制造企业密切关注着其焊接性能。

鉴于此,为了探讨不同点焊工艺参数下q420的焊接性能,本文通过点焊工艺和力学性能试验等对凤凰山矿井下电机护罩所用的q420钢进行研究分析,进而对q420钢合理的点焊规范参数范围进行确定。

1 实验方法1.1 设定焊接参数本文通过采用单脉冲规范对q420进行点焊工艺试验。

电极压力为350kgf、400kgf、450kgf,焊接时间为7cyc、10cyc、15cyc、20cyc和24cyc。

在进行每组试验的过程中,固定电极压力和焊接时间,通过改变型控din100制器的焊接热量(功率输m百分比)进而改变焊接电流的大小,对q420进行焊接。

最小焊接热量通过拉伸试验进行确定,在焊接过程中以5%数量级进行取样焊接,发生飞溅时停止对q420焊接。

同一焊接热量,通常情况下要进行2-3次的取样。

由于焊件和电极表面状态存在差异,在一定程度上造成电流值大小的不同,由于这些微小的变化对试验不构成影响,所以在较小范围内可以忽略不计。

1.2 力学性能实验通常情况下,借助接头强度来反映点焊接头质量的好坏,然而一般采用拉伸剪切强度对接头强度进行评定。

因此,本文通过利用拉剪试验对点焊工艺试验后的试样进行试验。

在试验过程中,根据gb2651-81《焊接接头拉伸试验法》中的相关规定,确定拉剪试样的形状与尺寸。

不同材料及不同厚度板的点焊

解决问题的方法

采用不同直径或材料的电极,其目的是改变两 板的散热条件来改变温度分布。 用温度分布远末接近平衡状态的硬规范,充分 利用点焊前期对接触电阻的析热量,使之在尚 未完全散失前即形成熔核。最典型的是电容放 电点焊工艺。 薄板侧加工艺垫片,以减少电极对薄板的散热 效果。这类工艺垫片一般为0.2-0.3mm的薄箔, 热导率较小。如铜或铝合金点焊时采用不锈钢 垫片.黄铜点焊时采用低碳钢垫片,金丝或金 箔点焊时采用钼箔垫片。垫片熔点均高于焊件, 当正确控制参数时。焊后垫片较易揭除。

解决问题的方法

在一个电极上附加发热回路,使两电极的温度 不一.从而调整温度分布,这在仪表工业中焊 接小型零件时常采用。 用帕尔帖效应使Байду номын сангаас电极工作面温度不等。帕尔 帖效应是热电势现象的逆向现象。即当直流电 按某特定方向通过异种材料接触面时,将产生 附加的吸热或析热现象。所以这个效应仅在单 向通电时有效。而且目前常用金属中仅铝与铜 合金电极间,这个效应才较明显,具有实用价 值。

点焊时的分流

点焊分流的影响因素

焊点距的影响:连续点焊时,点距愈小,板 材愈厚,分流愈大;如果所焊材料是导电性 良好的轻合金,分流将更严重,为此必须加 大点距。 焊件表面状态的影响 焊接顺序的影响 电极(或二次回路)与工件的非焊接区相接触 单面点焊工艺特点的影响

分流的不良影响

使焊点强度降低 单面点焊产生局部接触表面过热和喷溅

二次整流

将电能由电网先经焊接变压器降压再用 二极管整流后输入焊件,二次回路的感 抗几乎为零。它有单相、三相及逆变式 三种,后二种电网负荷平衡,一般用于 需要大电流和电感变化较大的场合(例如 厚板、长臂和铁磁体在回路中大幅变动 等)。

电容放电

电能先从电网向电容器充电,当达到一 定电压后停止充电,焊接时瞬时向焊接 变压器一次绕组放电,在其二次侧感应 出一个高的脉冲电流施入焊件。其特点 是电流上升极快,一般在3ms左右,峰值 大。主要用于点焊热时间常数很小的超 薄板及有色金属,亦用于点焊厚薄差较 大的板材等。

点焊焊接质量的评判标准

1

2

电流线 板表面凸点 加热区

点焊过程示意图

3

4

5

加热区 熔化区 塑性环

点焊过程示意图

二、 点焊焊接质量的评判标准

GM4488M

GM4488M

1 范围 本说明提供了汽车点焊认可标准,用于由 GM 负责的产品设计的建立或认可. 1.1 本说明中各项要求的执行是强制性的,除非在焊接图纸上另有不同的特定的焊点要求说 明.任何不同于 GM4488 要求的例外都必须与可靠的工程实践经验相一致. 1.2 某些特定焊点或一组同类型焊点指定的关键产品特性也许有超出本说明的产品要求. 1.3 当焊接结构在预期的时间内承受了预期的载荷 ,那么它才被认为是合格的 .车身焊件的 承载量由于其形式和大小的不同而不同,无法在本说明内详述;因此,本说明中涉及的承载要求焊 接质量标准是特别建立的,仅用于工艺及产品的检验.任何将此文件用于其它用途,如事故后焊接 质量评估,将导致错误的结论. 1.4 不符合本说明标准的焊点将被判为不合格 .不合格的焊点由于保留了部分工程特性 ,也 许仍能在保持各部分的完整性上起作用. 1.5 焊接部门将负责建立检验措施以保证本说明及 GM9621P 的贯彻实施. 2 参考标准 GM1000M,GM4491M,GM9621P,GM1805QN,GM6122M

用溶化区域冶金实验以确定焊点是否合格. 4.3 裂纹.周围有裂纹的焊点是不合格的.焊点表面由于电极压下而留下的有限裂纹被认为 是合格的. 4.4 气孔.贯穿于焊点的气孔是不合格的. 4.5 漏焊.当焊点数少于要求的数量时,此漏焊是不合格的. 4.6 边缘焊点.由于电极的限制,在点焊区域内,没有包括钢板所有边缘部分的焊点是不合格 的.(图 3) 4.7 位置公差.对于位置确定的焊点,若焊点离该位置大于 10mm,此焊点不合格.对于位置不 确定的焊点,若焊点离该位置大于 20 mm,此焊点不合格. 4.8 变形.当钢板变形达 25 度时,其上的焊点必须通过焊接工艺调整以降低变形直至小于 25 度.(图 4) 4.9 收缩.由于电极压力造成单层钢板厚度减少达 50%时(图 5),须通过焊接工艺调整以减少 钢板收缩> 4.10 增加焊点.焊点数不得多于焊接图纸上所规定的数量,除非如第 10 条中所述的由于修补 所要求的焊点增加.应改进焊接工艺以减少焊点数.

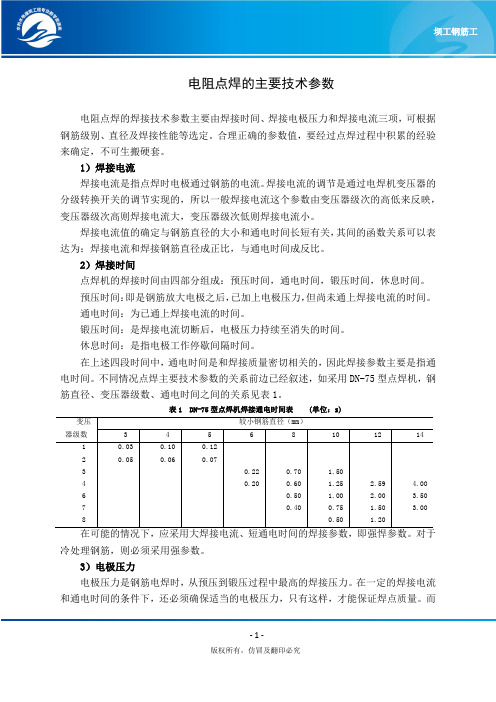

电阻点焊的主要技术参数.

电阻点焊的主要技术参数电阻点焊的焊接技术参数主要由焊接时间、焊接电极压力和焊接电流三项,可根据钢筋级别、直径及焊接性能等选定。

合理正确的参数值,要经过点焊过程中积累的经验来确定,不可生搬硬套。

1)焊接电流焊接电流是指点焊时电极通过钢筋的电流。

焊接电流的调节是通过电焊机变压器的分级转换开关的调节实现的,所以一般焊接电流这个参数由变压器级次的高低来反映,变压器级次高则焊接电流大,变压器级次低则焊接电流小。

焊接电流值的确定与钢筋直径的大小和通电时间长短有关,其间的函数关系可以表达为:焊接电流和焊接钢筋直径成正比,与通电时间成反比。

2)焊接时间点焊机的焊接时间由四部分组成:预压时间,通电时间,锻压时间,休息时间。

预压时间:即是钢筋放大电极之后,已加上电极压力,但尚未通上焊接电流的时间。

通电时间:为已通上焊接电流的时间。

锻压时间:是焊接电流切断后,电极压力持续至消失的时间。

休息时间:是指电极工作停歇间隔时间。

在上述四段时间中,通电时间是和焊接质量密切相关的,因此焊接参数主要是指通电时间。

不同情况点焊主要技术参数的关系前边已经叙述,如采用DN-75型点焊机,钢筋直径、变压器级数、通电时间之间的关系见表1。

表1 DN-75型点焊机焊接通电时间表 (单位:s)变压器级数较小钢筋直径(mm)3 4 5 6 8 10 12 141 0.03 0.10 0.122 0.05 0.06 0.073 0.22 0.70 1.504 0.20 0.60 1.25 2.59 4.006 0.50 1.00 2.00 3.507 0.40 0.75 1.50 3.008 0.50 1.20冷处理钢筋,则必须采用强参数。

3)电极压力电极压力是钢筋电焊时,从预压到锻压过程中最高的焊接压力。

在一定的焊接电流和通电时间的条件下,还必须确保适当的电极压力,只有这样,才能保证焊点质量。

而- 1 -电极压力主要和钢筋直径有关,焊接钢筋直径大,电极压力也大,它们成正比关系。

电阻焊详解和电极选材

电阻Re为焊件间接触电阻,接触电阻存在的时间是短暂,一般存 在于焊接初期,由两方面原因形成: a)工件和电极表面有高电阻系数的氧化物或脏物质层,会 使电流遭到较大阻碍。过厚的氧化物和脏物质层甚至会使电流不 能导通。 b)在表面十分洁净的条件下,由于表面的微观不平度,使 工件只能在粗糙表面的局部形成接触点。在接触点处形成电流线 的集中。由于电流通路的缩小而增加了接触处的电阻。

14

Sensata Proprietary Information – Strictly Private

交流焊接机

焊接电源 可控硅 计数器

焊接变压器

焊接头

Date, Title, Initials

15

Sensata Proprietary Information – Strictly Private

equipmentselection电阻焊常见故障分析86焊点有裂纹81焊点被烧穿82焊点压痕过大83焊点太小或强度不够84焊点有烧痕或划痕85焊接时飞溅大sensataproprietaryinformationstrictlyprivate28datetitleinitials焊点被烧穿焊接电流过大电极压力过大工件或电极太脏电极头接触不良被焊金属本身缺陷工件厚度材质差异太大sensataproprietaryinformationstrictlyprivate29datetitleinitials焊点压痕大焊接电流过大电极压力过大电极端面直径过小或变形上下电极未对准或端面不平行sensataproprietaryinformationstrictlyprivate30datetitleinitials焊点太小或强度不够焊接电流过小电极压力过大工件或电极太脏焊接时间过短焊接回路接触不良工件厚度材质差异太大sensataproprietaryinformationstrictlyprivate31datetitleinitials焊点有烧痕或划痕焊接电流过大电极压力过小电极端面太脏电极头冷却不良电极端面修磨粗糙被焊金属本身缺陷sensataproprietaryinformationstrictlyprivate32datetitleinitials焊接时飞溅大焊接电流过大电极压力不足工件或电极太脏电极头冷却不良工件厚度材质差异太大sensataproprietaryinformationstrictlyprivate33datetitleinitials焊点有裂纹焊接电流过大电极压力过小工件表面太脏上下电极未对准被焊金属本身缺陷焊机调整不当sensataproprietaryinformationstrictlyprivate34datetitleinitials电阻焊检验和质量控制91破坏性试验sensataproprietaryinformationstrictlyprivate35datetitleinitials92非破坏性检验及微观检验93电阻点焊实时监控sensataproprietaryinformationstrictlyprivate36datetitleinitials焊接机的维护保养冷却系统每日检查水流是否畅通是否有漏水现象电极握杆局部是否发热

铍铜的电阻焊接

铍铜的电阻焊接电阻焊接是将两块或两块以上的金属永久地连接到一起的一种可靠,低成本、有效的方法。

虽然电阻焊接是一种真实的焊接是一种真实的焊接过程,但不用填料金属,不要焊接气体。

焊后不存在要去除多余的金属。

这一方法适用于大批量生产。

焊缝牢固,并且几乎看不出。

从历史上看,电阻焊接一直有效地用于连接高电阻金属,例如,铁和镍合金,铜合金的导电导热性较高,使其焊接更为复杂,但常规的焊接设备通常具有能够使这些合金有优质的完整焊缝。

采用恰当的电阻焊接技术,铍铜能够与自身焊接、与其它铜合金,钢焊接。

厚度小于1.00mm的铜合金一般更易于焊接。

常用于焊接铍铜元件的电阻焊接工艺,有点焊和凸焊。

工件的厚度、合金材料、采用的设备和要求的表面状况来决定适合于各自的工艺。

其它常用的电阻焊接技术,例如:火焰焊,对接焊,缝焊等不常用于铜合金,将不予以讨论。

铜合金易于钎焊。

电阻焊接中的关键是电流,压力和时间。

电极的设计和电极材料的选择对焊接质量的保证是很重要的。

由于已有许多资料论述钢的电阻焊接,这里所介绍的焊接铍铜的几点要求以相同厚度作为参考。

电阻焊接很难说是一门准确的科学,焊接设备及步骤对焊接质量有很大的影响。

因此,在此介绍的仅作为指南,一系列的焊接试验可为每种用途确定最佳的焊接条件。

因为大多数工件表面的沾染物有高的电阻,所以应该常规清洗表面,被污染的表面会提高电极的操作温度、降低电极端的寿命,导致表面不能使用,使金属偏离焊接区域,对焊接接头处引起虚焊或者残渣。

表面附着一层非常薄的油膜或防腐剂,一般对电阻焊接不存在问题,表面电镀的铍铜,焊接中的问题最少。

带有过多的没油污或冲洗或冲压润滑剂的铍铜,可以用溶剂清洗。

如果表面锈蚀严重或轻热处理表面氧化,需要洗去除氧化物。

与极明显的红棕色氧化铜不同,带材表面透明的氧化铍(在惰性气体或还原性气体中热处理产生的)难于觉察,但在焊接前也必须将其除掉。

铍铜合金铍铜合金有两种。

高强铍铜合金(合金165、15、190、290)具有比任何铜合金都高的强度,广泛地应用于电连接件,开关和弹簧。

不锈钢电阻点焊

不锈钢电阻点焊

不锈钢电阻点焊是一种非常适合不锈钢材料的焊接方法。

由于不锈钢具有高电阻率、延展性好和低热导率等特点,因此采用电阻点焊工艺进行焊接可以获得更加稳定和可靠

的焊接效果。

在不锈钢电阻点焊过程中,需要采用专门的点焊设备。

点焊设备通常包括电源、控制板、电极和冷却系统等部分。

点焊电极一般采用钨或铬铁等材料制成,具有良好的导电性和耐高温性能。

在焊接过程中,电源提供电流,通过控制板控制电流的强度和时间,使电极产生热量,将不锈钢材料加热到熔点后形成焊接点。

不锈钢电阻点焊的优点包括:

1. 焊接质量稳定可靠,可以获得较高的焊接强度和疲劳寿命;

2. 焊接过程不产生飞溅,焊后不需要进行清理;

3. 焊接效率高,可以适用于大规模生产;

4. 焊接成本较低,可以节省材料和时间。

在应用方面,不锈钢电阻点焊被广泛应用于不锈钢制品的制造和维修中,如不锈钢板、管道、容器等。

同时,在汽车、航空航天、电子等领域也有广泛的应用。

电阻焊接材料第一章 电阻焊

2.1 物理本质

本质:利用焊接区本身的电阻热和大量塑 性变形能量,使两个别离外表的金属原子 之间接近到晶格距离形成金属键,在结合 面上产生足够量的共同晶粒而得到焊点, 焊缝或对接接头。

电阻焊接头是在热-机械〔力〕联合作用 下形成的。

2.2 电阻焊的热源

1、电阻焊的热源

电阻焊的热源——电阻热:

Q=I2Rt

塑性温度范围越小,对工艺参数波动越敏感, 焊接性越差。 4、材料对热循环的敏感性

敏感性越强,焊接性越差。

2.8 电阻焊热源的特点

三、点焊时的电阻及加热

3.1 点焊时的电阻 3.2 点焊时的加热特点 3.3 点焊的热平衡

3.1 点焊时的电阻

点焊时 R = Rc+2Rew+2Rw

式中:Rc —焊件间接触电阻的动态值; Rew — 电极与焊件间接触电阻; Rw —焊件内部电阻的动态值。

t3 4〕休止时间t4

2.5 焊接循环

2.6 焊接电流的种类和适用范围

• 交流电和直流电都可以用于点焊、缝焊和凸焊,其适用 范围有所不同。

• 1). 交流电:

•

单相50Hz,电压为1~25V,电流为1~100kA。

•

交流电可通过调幅是电流缓升与缓降,以到达预

热和缓冷的作用。另外,交流电还可以用于多脉冲点焊,

缝焊(seam welding)

凸焊〔 Projection Welding〕

对焊〔 Butt Resistance Welding〕

按电源种类分:

电阻焊

交流

二次整流

脉冲

一

一

一

电

工

低

中

高

次

次

次

容

电阻点焊技术手册

图示 原因调查方向

阐明

漏焊、位置错误

请参 人员换线作业

Miss

照下 1、确认熔接条件四大原因是否在设定值内 属于管理问题

分类

图 电极端面直径 电流值

通电时间

对策方向

2、实例阐明

提议对策

管理问题需以 体制、制度或

加压设力 备防其他呆、防 误组方管理向再强努化力。 例如和能够导 入打点计数器、 机器人、防呆 机、抽检等

所以,电流值太小产生旳热量无法熔融焊接为半融体, 即无法结合,造成弱焊、假焊等缺陷。反之,若电流 值太大,产生热量太高,将造成焊接过熔与变形,或 接头强度减低而变脆,造成焊接飞溅,焊点过烧,焊点 缩孔等焊接缺陷 。

焊接前必须使用试片测试出真正合适之电流值后,才 能够焊接成品。

通电时间

通电时间之长短与产生旳热量有关,时间太短 会造成热量不足,熔接温度又传导辐射或对流 而损失一部分,无法到达焊接旳预期效果;但 若通电时间过长,则造成焊接过熔。

Spot welding 常见问题点-2

不良现象

图示 原因调查方向

阐明

提议对策

一般脱焊

1、是否按工 1、确认焊接条件四大因

子;

分类

艺文件设定; 电极端面直径 电流值2、是否有通点电焊时分间流现象加压力

其他

对策方向 确认平坦度 上升

上升

下降

2、焊点间距

1、确认熔接条件四大原因是否在设定值内? 2、是否有焊点分流现象; 3、是否因冷却水不佳,电极头耗损严重且

焊点金相显微组织比较分析

焊点金相显微组织比较分析

焊点拉伸试验

焊点拉伸试验

焊点显微硬度对比分析

焊点疲劳特征分析

试验总结

结论

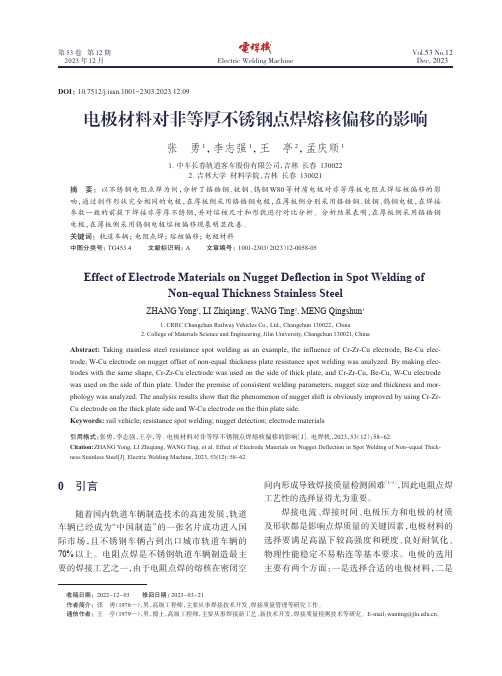

电极材料对非等厚不锈钢点焊熔核偏移的影响

Electric Welding MachineVol.53 No.12Dec. 2023第 53 卷 第 12 期2023 年12 月电极材料对非等厚不锈钢点焊熔核偏移的影响张勇1, 李志强1, 王亭2, 孟庆顺11.中车长春轨道客车股份有限公司,吉林 长春 1300222.吉林大学 材料学院,吉林 长春 130021摘 要:以不锈钢电阻点焊为例,分析了铬锆铜、铍铜、钨铜W80等材质电极对非等厚板电阻点焊熔核偏移的影响,通过制作形状完全相同的电极,在厚板侧采用铬锆铜电极,在薄板侧分别采用铬锆铜、铍铜、钨铜电极,在焊接参数一致的前提下焊接非等厚不锈钢,并对熔核尺寸和形貌进行对比分析。

分析结果表明,在厚板侧采用铬锆铜电极,在薄板侧采用钨铜电极熔核偏移现象明显改善。

关键词:轨道车辆; 电阻点焊; 熔核偏移; 电极材料中图分类号:TG453.4 文献标识码:A 文章编号:1001-2303(2023)12-0058-05Effect of Electrode Materials on Nugget Deflection in Spot Welding of Non-equal Thickness Stainless SteelZHANG Yong 1, LI Zhiqiang 1, WANG Ting 2, MENG Qingshun 11.CRRC Changchun Railway Vehicles Co., Ltd., Changchun 130022, China2.College of Materials Science and Engineering, Jilin University, Changchun 130021, ChinaAbstract: Taking stainless steel resistance spot welding as an example, the influence of Cr-Zr-Cu electrode, Be-Cu elec ‐trode, W-Cu electrode on nugget offset of non-equal thickness plate resistance spot welding was analyzed. By making elec ‐trodes with the same shape, Cr-Zr-Cu electrode was used on the side of thick plate, and Cr-Zr-Cu, Be-Cu, W-Cu electrode was used on the side of thin plate. Under the premise of consistent welding parameters, nugget size and thickness and mor ‐phology was analyzed. The analysis results show that the phenomenon of nugget shift is obviously improved by using Cr-Zr-Cu electrode on the thick plate side and W-Cu electrode on the thin plate side.Keywords: rail vehicle; resistance spot welding; nugget detection; electrode materials引用格式:张勇,李志强,王亭,等.电极材料对非等厚不锈钢点焊熔核偏移的影响[J ].电焊机,2023,53(12):58-62.Citation:ZHANG Yong, LI Zhiqiang, WANG Ting, et al.Effect of Electrode Materials on Nugget Deflection in Spot Welding of Non -equal Thick ‐ness Stainless Steel[J].Electric Welding Machine, 2023, 53(12): 58-62.0 引言随着国内轨道车辆制造技术的高速发展,轨道车辆已经成为“中国制造”的一张名片成功进入国际市场,且不锈钢车辆占到出口城市轨道车辆的70%以上。

不锈钢的电阻点焊

不锈钢的电阻点焊一、不锈钢不锈钢常按组织状态分为:马氏体钢、铁素体钢、奥氏体钢、奥氏体-铁素体(双相)不锈钢及沉淀硬化不锈钢等。

另外,可按成分分为:铬不锈钢、铬镍不锈钢和铬锰氮不锈钢等。

不锈钢外观如图随着不锈钢需要的增加,有关不锈钢的焊接问题也就更为重要。

在各种用途中,不锈钢的耐腐蚀性能得到特别重视,同时在高温、高压及低温中的使用面也很广,所以在生产中采用合适的焊接工艺的必要性就很大。

二、电阻点焊电阻点焊简称点焊,如图2所示,是焊件装配成搭接接头,并压紧在两电极之间,利用电阻热熔化母材金属,形成焊点的电阻焊方法。

图2 电阻点焊示意图电阻点焊以其热量集中,焊接变形小、操作简单、易于实现机械化、自动化生产率高、无填充金属、成本低、劳动环境洁净环保等优点得到了日益广泛的应用,尤其在轨道车辆不锈钢车体上的应用。

所以不锈钢的电阻点焊主要运用在轨道车辆制造中。

三、不锈钢点焊在车辆制造中的应用车辆车体的材质都采用焊接结构。

但由于材料特性及构件形状不同,接合方法也各异。

不锈钢由于导热系数极小,因而焊接时的热影响会使其发生较大的变形,所以不锈钢车体的焊接多使用电阻点焊。

电阻点焊由于将叠层板材用电极加压并通以大电流,利用电阻的发热局部熔化焊缝进行接合,这对固有电阻值大、导热系数小的不锈钢是相当适用的方式。

目前,用于制造轨道车辆的不锈钢多为以SUS301L和SUS304等为代表的奥氏体不锈钢。

其各自机械性能如表1所示。

轨道车辆不锈钢车体材料为 0.8~4.0mm的冷作硬化奥氏体不锈钢薄板,这种材料较普通的碳钢材料有强度高、硬度大、电阻率高、导热性差以及线膨胀系数大的焊接冶金特点。

四、不锈钢电阻焊的缺陷、原因分析及解决措施因此点焊时产热易而散热难,焊点容易产生未熔合、缩孔、飞溅等焊接缺陷,因此为保证冷作硬化不锈钢板的点焊质量,需结合该种材料的点焊工艺特点,采用较小的焊接电流,较多的脉冲通电次数、较长的焊接时间和较大的电极压力进行点焊。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

不同材料的电阻点焊性能摘要:在电阻点焊异种材料焊接一般比同类材料,由于在不同挑战基本金属的物理,化学和机械性能。

在焊接参数的主要影响热输入的影响,如:峰值电流的形态,硬度,拉伸剪切力之间的异种金属焊接轴承AISI 316L制造能力。

奥氏体不锈钢和DIN EN10130-99(7114级)无间隙原子钢,研究了这项研究。

虽然,一个可以接受的联合的力量,得到7 kA的峰值焊接电流,焊接工艺参数的最佳生产最大联合力量建立在最高点焊接电流在9 kA的焊接电流,电极压力位置和焊接时间保持在6波峰和17个周期,分别为常数。

该弱化的主要原因是焊件确定为晶粒的过度生长在7114热影响区的区域级无间隙原子钢。

关键词:电阻点焊;不同材料1.引言由于过程需要相对简单的设备;它很容易,通常自动化和一次焊接参数建立应该是可能生产重复焊,电阻点焊是目前应用最广泛的连接板材的方法。

这个方法是优先用于机械紧固件,如铆钉、螺丝,检修不要求拆卸方便的地方[1,2]。

该工艺广泛使用加入低碳钢组件的身体汽车、卡车底盘、拖车、公共汽车、通信车、房车和娱乐旅途客车,以及橱柜、办公家具,和白色家电制造业[3 - 5]。

奥氏体不锈钢和IF(自由间隙钢)是相似于用接触焊点技术的焊接,伴有或没有特殊的必要条件,这是板材制造过程中应用最广泛的[6]。

然而,只有很少的信息有关奥氏体不锈钢和IF钢点焊之间的区别。

越来越多的关于钢的应用,需要一个更好的理解方法与不同材料的电阻电焊。

在整个研究中选择的不同材料包括采用AISI316级奥氏体不锈钢和符合DIN EN10130-99(7114级)的IF钢。

对这些钢材的焊接性进行了电极常数和主要焊接参数的研究,如电流峰值对热输入的影响。

所有材料的加入都是根据焊接时间来确定的。

焊接电流对焊件有很大影响,比如表面粗糙度,焊缝高度,应力和韧性进行了评价。

因此,对焊件的形状,硬度,拉伸剪切应力承载能力进行了研究,因此奥氏体和无间隙原子钢不同材料的焊接性是被确定的。

2.材料与实验方法2.1材料和焊接工艺对于厚度在2毫米的7114级IF钢和316级奥氏体的厚度不锈钢钢板的化学成分在表一中给出使用。

这两种材料分别切成尺寸为100mm×30mm。

焊前,对所有样品的表面进行机械清洗。

表一片材的化学成分(重量%)C Cr Ni Si Mn Mo Al Co AISI 316L 0.016 17.68 12.6 0.663 1.53 2.38 0.018 0.121Cu Nb Ti V W Fe P S0.211 0 0.021 0.663 0.029 64.42 0.02 0.003C Cr Ni Si Mn Mo Al Co DIN EN 101 30-99 IF 7114 0 0.003 0.036 0.016 0.183 0 0.057 0.006 grade Cu Nb Ti V W Fe P S0.021 0.004 0.065 - - 99.39 0.003 0.008片材在点焊时是通过气动相位来控制焊接点的,AC(交流电)电焊机的焊接电流范围是0-9kA。

焊接的进行是利用水来冷却锥形铜铬电极不同直径的接触面,用来克服加热时产生的不平衡。

电极接触奥氏体不锈钢表面的直径是8mm,而接触无间隙原子钢表面的直径是9mm,直径的不同导致母材的导热性不同。

IF钢和不锈钢的热膨胀系数分别是100 ℃时12.5·10-6/℃, 16·10-6/℃[7]。

焊接时,将板材重叠线性放置制作的标本为拉伸剪切试验,示意图如图1所示。

图1 样品架和拉伸剪切试验样品因此,样品应该有合适的尺寸以及重叠的焊缝位置的设计和制造方便测试(图1)。

施加4,7,9kA的电流数值而其他焊接参数保持不变,如表二。

表二焊接参数的试验样品Effective current(kA) Holdingtime(cycle)Weldingtime(cycle)Electrodeforce(bar)Weldatmosphere4 30 17 6 Ambient 7 30 17 6 Ambient 9 30 17 6 Ambient电阻点焊过程示意图如图2所示。

图2 电阻点焊过程示意图焊接材料的电阻点焊显微图像如图3所示。

图3 电阻点焊的焊接材料显微图像2.2 力学性能测试和金相评定为了确定不同材料点焊的拉伸剪切承载能力,根据标准准备一组三个测试样品。

焊件拉伸剪切负载是通过岛津架UH型伺服液压万能试验机测试的。

在0.2%的偏置应变下拉伸剪切试验可以帮助绘制测试过程中的图形进行对比。

对焊缝熔核和HAZ(热影响区)的维氏硬度测试,并对金属进行了金相测试负荷为50克。

通过焊接熔核的横截面的传递以及类似于底板部分是标准金相制备的程序。

由于不同材料的焊接性质不同,腐蚀剂要分为两个阶段使用。

在第一阶段的蚀刻,其中3%的酒精硝酸对IF钢的显微组织起作用。

对焊缝熔核,热影响区,和奥氏体不锈钢等焊接材料的显微组织的观察,使用10毫升硝酸,15毫升盐酸,10毫升乙酸和两滴甘油可以实现。

目前的研究工作,使用尼康DIC显微镜光学检查样本。

Photoshop 计算机程序用来获许焊接材料微观组织的概况。

3.结果和讨论3.1 峰值电流对焊接质量的影响最重要的因素是影响焊接质量的外观,强度和延性,焊接熔核尺寸,焊接穿透,片分离和内部断裂[1]。

不同材料的表面焊接外观如图3所示。

通常点焊焊头表面外观应该相对平稳;工作中应该呈圆形或椭圆形的轮廓;并且表面融合自由,电极处有坑壮,裂隙和深部电极压痕[1]。

这次研究中,获得几乎光滑平整的焊缝表面(图3)。

不过,发现IF钢熔核尺寸比奥氏体不锈钢的熔核尺寸要大(图4)。

据认为,熔核尺寸之间的差距是由于不同直径的电极产生的。

此外,还发现焊接熔核失去对称性是因为钢板不同的物理性质产生的热量不平衡。

相同金属不同厚度,又或是两种厚度相同但电导率有着明显差异的材料点焊在一起会产生热平衡的问题。

电极的配置和组成可用于克服加热到一定程度的不平衡[1]。

IF7114级钢侧的材料焊接被发现电极的压痕比奥氏体不锈钢的要深因为IF钢的屈服强度低。

母材的屈服强度和抗拉强度见表3。

图4 熔核尺寸和电流峰值的关系表3 电阻点焊焊接材料的机械性能为了确定不同材料焊接质量,对焊接件进行了强度测定。

设计手工点焊的结构通常使焊缝剪切时加载部分暴露在拉伸或压缩载荷。

在某些情况下,焊缝可能处于拉紧状态,那里的载荷方向处于正常位置,或者是拉伸和剪切的组合[1]。

在这项研究中,在17个周期(1周期=0.02s)和6bar的焊接中,受焊接电流的峰值影响,不同材料焊接产生的拉伸剪切和承载能力见表3。

结果显示图像见图5。

图5 焊接材料的拉伸剪切力的承载能力这样发现母材的拉伸剪切力的承载能力是随电流峰值的增加而增加的(图5)。

焊件拉伸剪切载荷承载能力的增强取决于电流峰值的增加,使熔核尺寸扩大。

由于在电极上施加一段时间的压力,使焊接过程中点焊焊头凝固。

当电流切断(自动)焊头在压力下凝固。

在此期间,在焊接区由于金属的快速冷却的地方发生应力硬化。

提高电流峰值,或焊接时间和电极压力增大变形硬化,因此可以增加焊接熔核的拉伸剪切强度[8]。

熔核尺寸也是测定点焊质量的一个重要的关键参数。

因此直径或融合带的宽度必须符合相应的规范设计标准的要求。

点焊在正常生产条件下是可靠的,应该有一个最低熔核直径以外最薄厚度的3.5-4倍[1]。

这项研究是为了确定熔核尺寸和焊接电流峰值之间的关系。

结果如图5所示。

测量焊缝熔核尺寸后发现熔核大约是三倍的外部的厚度的联合是可接受的(图4)。

结果从图4中可以得到,在能源输入,焊缝熔核的尺寸是由于电流峰值的增加而增大。

对类似于镀锌无间隙原子(冷成型)钢板和奥氏体不锈钢是由Vural and Akkus研究的[6]。

他们报告说,电流峰值的提升提高了熔核尺寸的大小对焊接造成的拉伸剪切承载能力也得到了提高。

Sharma等[9]和Gupta等人[10]也同样报道了,焊接材料的拉伸剪切载荷的承载能力的增加是由于熔核尺寸的扩大引起的。

普及程度是影响焊接质量的重要因素之一。

穿透深度是与电极接触到熔核的距离。

最低的渗透深度普遍是板材厚度的20%,而穿透深度不应超过厚度的80%[1]。

本研究的结果表明,金属厚度的焊缝熔深在20%到80%之间内寻找。

然而,焊缝渗透是根据的焊接电流峰值的增加而增加,因此焊件的拉伸剪切载荷的承载能力也增加。

表面分离是影响点焊焊接质量的因素之一,在贴合面焊缝因膨胀和收缩和电极压力产生热量[1]。

在这项研究中,获得正常分离。

这可以归因于发达国家对母材金属焊接成型的过程的正确理解。

对拉伸剪切时间的断裂特性进行了评价。

焊接材料的显微组织聚集见图6(a)-(c)。

图6 拉伸剪切试验样品的断裂模式:(a)4kA,(b)7kA,(c)9kA结果表面,该失效是由于无间隙原子钢板侧的点焊发生撕裂导致的。

断裂处没有采用材料焊接。

在这些材料中,样品采用4kA的电流峰值导致按钮的形状不同于其他采用7和9kA峰值电流的断裂的样品,IF钢热影响区外的焊接面开始断裂。

结果证实,随着力量的增大,界面区域的断裂转移到热影响区。

延性也是影响现场焊接质量的重要因素之一。

电阻焊的韧性是由母材金属的成份和高温影响,随后迅速降温组成的。

延展性测量最好的办法就是硬度测试,金属硬度通常是它自身延展性的迹象[1]。

因此,硬度测量是在焊缝熔核,热影响区和焊接母材上进行的,见图7。

影响硬度的电流峰值通过焊件的确定和结果见图7。

图7 焊接材料硬度介绍如图7,硬度值之间的重要区别是观察焊接熔核,热影响区和由于不同材料的化学成分性质的母材。

结果表面,IF钢的焊接熔核和热影响区的硬度比不锈钢的要低。

此外,没有观察到焊接电流峰值(4-7-9kA)与相关硬度值的波动范围,因为母材的化学成分,没有足够影响淬透性的合金元素如碳,猛等。

点焊薄板时,当含碳量超过0.08%可以得到较高的硬度[11]。

从表一中可出,在这项研究中这两种母材的含碳量少于可接受延性的焊件。

3.2电流峰值对显微组织的影响从光学显微镜观察焊缝熔核,母材热影响区和热影响区的过渡区域如图8所示。

如图8所见,焊缝熔核具有柱状结构。

电流的增加导致焊缝熔核和热影响区的组织晶粒粗大。

这图片被普遍评价,这些区域的微观组织与原来母材有很大的不同。

不同于母材,人们注意到,晶粒的增长是因为热传递的产生。

因此,热影响区晶粒生长更广泛的区域面积被发现IF钢焊接端具有比不锈钢更高的导热系数。

无间隙原子钢显露出从小晶粒细化从奥氏体转变到铁素体,他们也发现晶粒在高温下迅速生长。

在奥氏体不锈钢中,奥氏体母材显示了相对较低的合金元素的扩散速度,较高的热膨胀系数和高电阻。