物料供应异常处理流程图

OCAP品质异常处理流程图-经典

分析造成异 常現象的 原

因

拟定临时对策

拟定永久对策

NG

供应 商改 善对 策

总经理

总经理核 准

作业指导

1、生产部门主导品质异常的提出; 2、品质部判定异常是否正确,NG继续生 产,OK进入第2段落; 3、异常标准: 1h内同种不良超10﹪;

1、品质部判定异常是否要停线,OK则停线进入第 3段落,NG由QE主导品质异常的处理; 2、停线标准: 见《LED生产车间质量问题停线制度》

段落

1 2 3

生产部

品质异常联 络单

停线并开出

品质部

判定是否

开异常单 NG

OK

OK

判定是否

停线

NG QE主导异常会议

异常原因分析 及确认

4

产线开始

5

试做或返工

不合格品

6

继续生产 7

8

生产制作流程

9

NG 确认对策 是否有效

OK

品质异常 联络单

结束

技术部

OCAP工作流程图

开发部

采购部

分析造成异 常現象的原

1、总经理负责改善对策的核准; 2、生产部按有效的改善对策继续生产, 停线通知废除;

1、生产部开始转入正常的《生产制作流 程》; 2、品质部负责《品质异常联络单》上传 、归档。

流程结束。

1、技术部负责对责任部门拟定临时改善 对策进行纠正,措施包含原材料、在制品 、成品等的处理方式; 2、如是原材料问题导致品质异常,采购 部负责落实供应商改善对策及改善效果追 踪; 3、技术部负责对责任部门拟定永久改善 对策进行预防,措施包含原材料、在制品 、成品等的处理方策是否有效,验证OK进入第7段落, NG则逐级返回第5段落重新拟定临时/永 久对策;

IQC_进料检验及异常处理流程图

IQC进料检验 IQC Inspection

进料检验异常处理流程图 Incoming inspection abnormal handling flow chart

根据BABTEC 检验规范进行来料检查 Base on BABTEC test plan

合格 ACC

to Supplier quality manager

判定有条件合 格

供货商质量BABTEC创建不良记录并通知供 应商改善

Create "Failure Hint" in BABTEC and inform supplier to improve

供货商质量确认是否 可有条件释放

Supplier quality manager.verify if

相关信息给采购部门和物流部 门是否需特採

Inform purchase dept. & logistic Dept. that if need to waive

需要跑特採流 程

开立MRB会判, 确认原材料不良是 否影响产品品质,必须取得总经理

签字后方可特採 Start MRB meeting , verify if

检验员在仓库进料单以及每一箱上面加盖 合格章并在BABTEC系统中进行记录 Inspector will to stamp"Pass" chop on identification taБайду номын сангаас & each carton

特採使用,检验员在每箱贴上特採使用标签 Waive ,inspector attch "waive" label on each

不能接受 REJ.

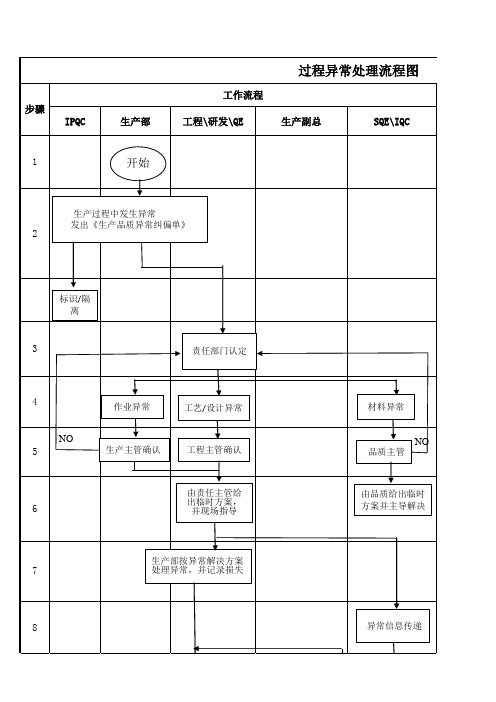

过程异常处理流程图

品质工程师根据品质数据判定是否可以结案

8

材料异常 NO

品质主管 由品质给出临时 方案并主导解决

异常信息传递

9 10 11 12 编制:

效果验证

NO

O K

由责任部门给出长 期纠正措施

上报副总,组队 分析原因

依来料异常处 理流程处理

确定处理对策

NO 品质工程师以及巡检进行监督实施,并对效果确认

结案 审核:

工作内容

1、异常包括:1、巡检人员在首件检验不良、巡线过程发现工艺 纪律不符、产品抽检不良;2、生产人员在生产过程中发现的不 符合作业SOP或产品异常等; 2、生产过程中,生产班组长、员工以及品质巡检发现异常后应 立即向所属部门报告,经主管确认后发出《生产品质异常纠偏单 》; 2、IPQC将生产异常纠偏单交给品质工程师进行分析

1、对于作业不良、工程不良要求责任人给出异常处理方式,如 挑选、返工等,如需改变操作手法等需更改SOP; 2、对于材料不良,要求IQC立即对物料进行确认并给出临时方 案:挑选、更换,对于无法挑选更换的需立即通知采购调货处理 。

针对判定批量返工的并存在品质隐患的: 由品质经理与副总一起裁决最总如何处理;

在确认异常后,由巡检立即对生产产品进行标识/隔离,必要的 需暂时停线

品质工程师对异常现象进行确认,并认定异常责任部门,涉及到 比较专业技能的内容需寻求品质主管或相关开发工程师进行分析

根据原因分析确定异常是属于作业不良\工艺、设计不良还是来 料不良

确认异常归属后由IPQC通知相应部门主管立即前往现场进行确认 处理,品质工程师进行现场跟踪

来料检验及异常处理流程

文件编号发行日期修订前修订后修订人修订日期修订内容发放部门份数编制:张德江审核:批准:文件编号发行日期1目的对供应商提供的物料进行检验和试验,保证物料符合规定的要求,防止不合格物料投入生产2适用范围适用于本公司所有用于生产的物料和外协加工件的检验和试验。

3职责3.1 仓管:负责物料的点收、保管并办理不合格物料的退货工作。

3.2 采购部:负责将来料的不合格情况通报给供应商,。

3.4MRB评审小组:负责对来料不合格之评审、判定。

3.3 品管部:负责物料的检验、不合格物料最终判定及其品质改善状况的跟进。

4.作业程序4.1 来料接收供应商交货时,仓管员依订单资料对照供应商的“送货单”核对品名、料号、规格、数量。

仓管将所收物料放入待检区,然后填写《送检单》交品管部IQC进行验收,特急物料应在《送检单》上注明“特急”字样4.2 来料检验4.2.1 IQC接到“送检单”后,查核来料实物是否与“送检单”相符,若来料实物与“送检单”不符时,IQC应及时知会仓库进行处理。

4.2.2 IQC按《来料检验规范》、《来料检查方案》、样板、《样品承认书》等进行检验。

并将检验结果应填入《IQC检验报告》。

4.3 检验与判定:4. 3 .1 正常物料IQC应在2个工作日内给出检验结果,单款特急物料应在2个小时内检验完毕.4.3.2判定合格:检验员按《产品标识和可追溯性控制程序》的规定在来料货物外包装上粘贴合格标签,标签内容包括,物料编号、品名规格、数量、检验日期、检验员、供应商名称,并在《IQC检验报告》上签上检验员的名字,通知仓库将合格物料入库。

4.3.3判定不合格文件编号发行日期检验不合格:IQC将检验报表连同不合格物料样本交MRB评审小组评审。

MRB小组根据实际所需做出:挑选、加工、特采、退货等处理意见,最终由品质经理做最后判定。

再由IQC将不合格处理报表分发给计划、采购各1份。

MRB评审判定为生产加工的物料,需由生产技术部提供追加工方法和技术指导.对于MRB判定加工或者挑选的物责任方应在判定后的两个工作日内完成,并将结果反馈IQC进行重新检验。

制程异常处理流程图

备注:停线超过30分钟还无法确定及找到方案时,QE或PE职员下令拉长换线处理,并通知生产管理.

为了保障生产顺利,PE安排生产进行选别或加工时,生产无条件必须接受,生产可提出工时申请单进行工时索赔.

批准:生产作成来料异常处理流程产线来料异常发生

QE/PE 确定IQC 来

QE 影响程度确认QE 通知IQC 确认通知生产及计划

IQC 确认无库存

继续生产联络IQC 小大产线产品能选别生产暂时安排人继续生产OK OK OK 无法选别能让步接收吗NG

NG 停线处理

供应商联系及对策

QE/PE 指令暂时:选别

生产统计工时交要求供应商对:

产线不良返工

仓库不良返工纠正预防措施单对策回复检讨、结案

IQC 内部检讨与对IQC 确认有库存

仓库有没有不同质量是OK 的吗?继续生产OK OK 代仓库有没有不同批次

或不同日期的物料质量是OK 的吗?继续生产

OK OK NG

同一批物料也是质量是OK 的吗?领取仓库物料继

OK OK NG

NG QE/PE 指令暂时:加工IQC 统计不良数

据通知供应商QE 工作范围IQC 工作范围。

ocap品质异常处理流程图经典

81、生产部开始转入正常的《生产制作流程》;2、品质部负责《品质异常联络单》上传、归档。

OCAP工作流程图2341、品质部判定异常是否要停线,OK则停线进入第3段落,NG由QE主导品质异常的处理;2、停线标准:见《LED生产车间质量问题停线制度》1、品质部书面通知生产部停线;2、QE负责主导品质异常会议的召开 及组织品质异常的评审;1、QE进行品质异常原因分析并作进一步的确认,OK进入第5段落;2、如涉及生产工艺、产品结构、电路设计等问题则转技术部、开发部协助分析(物随单走);3、异常分析为原材料原因进入供应商改善第5段落,如是设计不良、生产作业问题则逐级返回技术部;段落总经理技术部作业指导生产部品质部1、技术部负责对责任部门拟定临时改善对策进行纠正,措施包含原材料、在制品、成品等的处理方式;2、如是原材料问题导致品质异常,采购部负责落实供应商改善对策及改善效果追踪;3、技术部负责对责任部门拟定永久改善对策进行预防,措施包含原材料、在制品、成品等的处理方式;1、总经理负责改善对策的核准;2、生产部按有效的改善对策继续生产,停线通知废除;流程结束。

579开发部611、生产部门主导品质异常的提出;2、品质部判定异常是否正确,NG继续生产,OK进入第2段落;3、异常标准:1h内同种不良超10﹪;1、品质部负责确认生产部或供应商的改善对策是否有效,验证OK进入第7段落,NG则逐级返回第5段落重新拟定临时/永久对策;采购部品质异常联络单总经理核准判定是否停线停线并开出拟定临时对策产线开始试做或返工不合格品拟定永久对策QE 主导异常会议确认对策是否有效NGOKOKNG生产制作流程NG供应商改善对策异常原因分析及确认分析造成异常現象的原因分析造成异常現象的原因OK结束继续生产NG品质异常联络单判定是否开异常单。

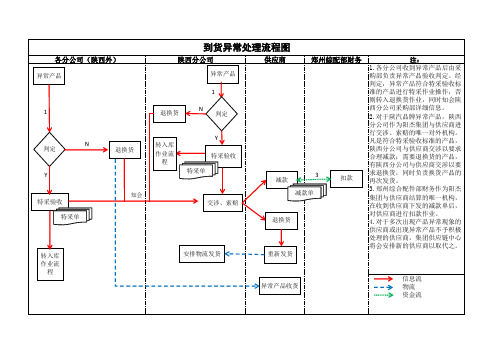

到货异常处理流程图

异常产品

1

N 判定 Y 特采验收

特采单

退换货 知会

转入库 作业流

程

到货异常处理流程图

陕西分公司

异常产品

退换货

1 N 判定

转入库 作业流

程

Y 特采验收 特采单

交涉、索赔

安排物流发货

供应商

郑州综配部财务

减款

3

减款单

扣款

退换货

重新发货

注: 1.各分公司收到异常产品后由采 购部负责异常产品验收判定。经 判定,异常产品符合特采验收标 准的产品进行特采作业操作,否 则转入退换货作业,同时知会陕 西分公司采购部详细信息。 2.对于陕汽品牌异常产品,陕西 分公司作为阳杰集团与供应商进 行交涉、索赔的唯一对外机构。 凡是符合特采验收标准的产品, 陕西分公司与供应商交涉以要求 合理减款;需要退换货的产品, 有陕西分公司与供应商交涉以要 求退换货,同时负责换货产品的 再次发货。 3.郑州综合配件部财务作为阳杰 集团与供应商结算的唯一机构, 在收到供应商下发的减款单后, 对供应商进行扣款作业。 4.对于多次出现产品异常现象的 供应商或出现异常产品不予积极 处理的供应商,集团供应链中心 将会安排新的供应商以取代之。

异常产品

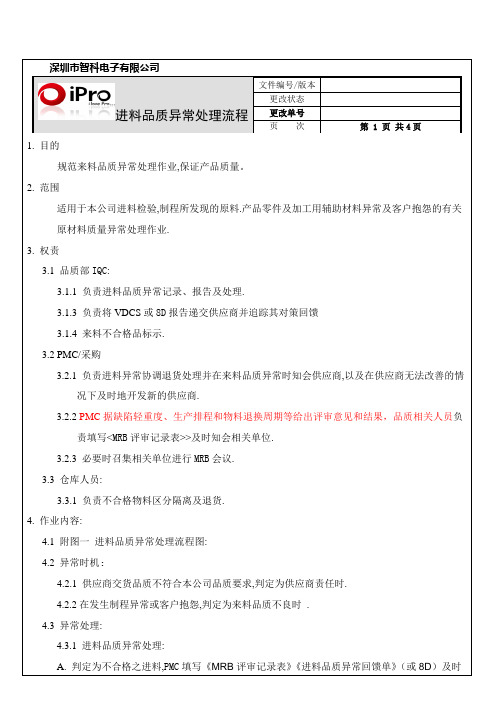

进料品质异常处理流程_图文

4.4.5

4.4.6客户指定之供应商若出现一次以上重大质量异常或多次次要缺失,则统一由品质主管会同市场向客户提出供应商异常统计资料,向客户说明或要求更换供应商.

4.4异常回馈管理办法

4.4.1供应商于接到"VDCS"或"8D报告"在72小时内完成原因分析及矫正预防改善措施,并以书面或传真形式知会IQC

4.4.2在规定时间内(72小时)超过24小时内仍未有任何回馈者,其所交一切货物,IQC将不予检验,直接对货物做拒收处理.

4.4.3供应商须依据其所提供之对策确实贯彻到实际中去并保留资料以备存查,公司将以此作为稽核与评监供应商之重要依据,是否确实落实.

B.如果检讨处理方式为挑选或重工,由IQC在该批物料适当位置贴上不合格标签,注明"挑选/重工",由采购及时通知供应商将货运回或安排供应商来厂内进行挑选或重工作业,如果是供应商来厂内进行挑选或重工作业,完成后由供应商统计重工或挑选结果,良品经IQC重新检验并经QE确认合格后,由IQC通知仓库,仓库办理良品入库.

3.1.3负责将VDCS或8D报告递交供应商并追踪其对策回馈

3.1.4来料不合格品标示.

3.2PMC/采购

3.2.1负责进料异常协调退货处理并在来料品质异常时知会供应商,以及在供应商无法改善的情况下及时地开发新的供应商.

3.2.2PMC据缺陷轻重度、生产排程和物料退换周期等给出评审意见和结果,品质相关人员负责填写<MRB评审记录表>>及时知会相关单位.

C.若确认为退货,由IQC贴不合格标签,注明“退货”,仓库应在4小时内将判退物料移至不良品仓,采购通知仓库与供应商及时将该批不合格品退回供应商,采购根据不良品数量,评估扣款数额,填写扣款单和结报表,通知财务办理扣款.

不合格品(HSF)处理流程图

• 6.6.6 客户退货品:产品出货至客户端检验或组 装后,发现产品外观或功能特性或有害物质含量 不符客户质量需求,而导致客户退货之产品。

• 6.7 重工作业流程: • 6.7.1 采购/生管作业:不合格之原物料件、半成

品、成品、客户退回品或已入库品因ECR变更,经 MRB判定须重工时,生管相关人员依判定结果开出 「生产重工单」交制造单位执行重工作业。

• d 其它的改变影响到已支付的产品质量或安全

• 2)当出现客户反馈时,管理者代表必须立即召开小组会 议进行召回评审。必要时,必须要求最高管理者和各部门 的其它主管参加。召回评审的内容包括:召回原因;信息 来源的可信度;以往的产品安全记录,危害程度;待召回 产品的范围(包括产品和地理区域);是否启动紧急召回; 一旦启动召回,还必须制定《产品召回通知单》明确召回 的方法、途径和召回产品的处理等。

从客户反馈环境管理物质不合格信息工厂内部出现环境管理物质不合格供应商提供环境管理物质不合格材料报告品保部经理总经理与客户进行联络并报告处理时需注意模向展开其它料号与追踪上一批物料质量状况原因调查原材料或部件中含原材料或部件中含有禁止使用物质工厂内部混入工厂内部混入发生异常品保仓库制造负责单位品保库存品的处理异常工序纠正预防措施单的发行异常连络书的发行供应商材料向供应商退货替代合格品成品直接报废不合格对策处理确认会议库存品处理的确认防止再次发生的确认向其它部门或工序的水平推广模向展开标准化对策实施批量产品的进货出货品保资?制造供应商业务品保仓库制造品保制造5

• 6.2.2发生HSF不合格时,依上述相关处理程序对HSF不合 格品必须与其它产品和可能使用不符合的部件﹑副材料进 行区分、标识并隔离;一般采取退货或报废的处理方式。 按〈环境限用物质管制程序〉执行纠正措施并立即回报.

OCAP品质异常处理流程图

1

NG

判定是否 开异常单

OK

判定是 否停线

OK

2

NG

停线并开 出停线的 通知 QE主导异常会议 的召开及异常评 审

3

1、品质部书面通知生产部停线; 2、QE负责主导品质异常会议的召开 及组织品质异常的评 审;

4

异常原因分析 及确认

分析造成异 常現象的原 因

分析造成异 常現象的 原 因

1、QE进行品质异常原因分析并作进一步的确认,OK进入第 5段落; 2、如涉及生产工艺、产品结构、电路设计等问题则转技术 部、开发部协助分析(物随单走); 3、异常分析为原材料原因进入供应商改善第5段落,如是 设计不良、生产作业问题则逐级返回技术部; 1、技术部负责对责任部门拟定临时改善对策进行纠正,措 施包含原材料、在制品、成品等的处理方式; 2、如是原材料问题导致品质异常,采购部负责落实供应商 改善对策及改善效果追踪; 3、技术部负责对责任部门拟定永久改善对策进行预防,措 施包含原材料、在制品、成品等的处理方式; 4、生产部依改善对策进行试做或返工不合格品,技术部做 技术指导; 1、品质部负责确认生产部或供应商的改善对策是否有效, 验证OK进入第7段落,NG则逐级返回第5段落重新拟定临时/ 永久对策;

拟定临时对策 产线开始 试做或返工 不合格品

供应 商改 善对 策

5

拟定永久对策

NG

NG

确认对策 是否有效

6

OK

总经理核 准

7

继续生产

1、总经理负责改善对策的核准; 2、生产部按有效的改善对策继续生产,停线通知废除;

8

生产制作流程

品质异常 联络单

1、生产部开始转入正常的《生产制作流程》; 2、品质部负责《品质异常联络单》上传、归档。

质量异常处理流程图(1)

异常

发生时流程

1、停止生产2、隔离标识3、报告班长4、等待指示

1首次发现的不合格

2初物不合格

3关键工序的不合格

4性能项目的不合格

5不良品的连续发生

6其它不合格

责任者

操作工

上序操作工、班长

检查员

工艺员

车间主任

质量部长

技术部长

主管经理

处置对策

内容

异常定义:连续三件不合格以及控制图出现异常。

处置方式:停机、隔离、标识、向上序操作工、班长、检验员报告,等待作业。异常排除后再作业。

产品标识卡

质量问题通知单

退修品通知单

质量问题通知单

紧急/例外放行申请单

退修品通知单

质量问题通知单

紧急/例外放行申请单

退修品通知单

质量问题通知单

紧急/例外放行申请单退修品通知单

质量问题通知单

紧急/例外放行申请单互检、追溯、确认,向车间主任报告。处置不合格。

检查员:检查确认判定,隔离、标识,填写“质量问题通知单”向车间、质量部报告,有权停止生产。返工返修后再检验。

工艺员:确认,明确处理方法,考虑其它同类产品,修改工艺。

车间主任:组织追溯不合格品;向质量部报告。

不合格品处置;停产或再生产指示

对不合格进行评审,对工程进行确认,向质量部报告。

对不合格进行评审,对工程进行确认,明确处理方法。

对不合格进行评审。

再生产品质

确认

品质确认后作业开始。

追溯无误后恢复生产。

确认生产的产品无误。

对不合格进行功能、性能试验。

记录

零(合)检检验记录(自检)

产品标识卡

零(合)检检验记录(专检)质量记录台帐

异常处理流程070110

效果确认 与验证

水平展开

对策的监督执行 与后续品质追踪

开立不合 格品处理

报告

组长复查 与确认

QE原因分析 与调查

不良品 处理决定

原因确认 与 对策的制定

重工、返修 品质与进度

的跟踪

苏州宝馨科技精密机械有限公司 SUZHOU BOAMAX TECHNOLOGIES GROUP CO.,LTD

三、客诉异常处理流程

6.项目QE根据《纠正/预防措施控制程序》对《纠正/预防措 施报告》做效果确认与验证;

7.项目QE负责将验证OK的改善对策水平展开至类似产品。

苏州宝馨科技精密机械有限公司 SUZHOU BOAMAX TECHNOLOGIES GROUP CO.,LTD

二、制程异常处理流程图

检验员发 现异常

标识、隔离 与追溯

江苏恺之电子模塑有限公司

Jiangsu King Nation Electron Model Plastic Co.,Ltd

异常处理流程

束谦 MAY.28,2008

苏州宝馨科技精密机械有限公司 SUZHOU BOAMAX TECHNOLOGIES GROUP CO.,LTD

目录:

1.来料异常处理流程 2.制程异常处理流程 3.客诉异常处理流程

苏州宝馨科技精密机械有限公司 SUZHOU BOAMAX TECHNOLOGIES GROUP CO.,LTD

三、客诉异常处理流程图

客户、业务 异常反馈

标识、 隔离 与追溯

不良内 容复查 与确认

效果确认 与验证

水平展开

对策的监督执行 与后续品质追踪

客户改 善报告 的回复

客户处不 良品的处

理确认

QE原因分 析与调查

异常处理流程

12

问题处理流程(8-D模式)

• 8-D的成果:

• 8-D首重利用团队力量,因此无论是问题分析,或是对策执行, 都希望集众人之智,完成众人之事.

• 8-D特别注重以问题为经验,以对策为行动,所以在最终处理 过程中,对预防工作做要求.

• 8-D的内容都是运用QC七大手法、问题分析模式、统计技 朮等常用工具,作业质量要求能一致,且容易被执行.

工资率

班别/班长 金额

异常原因分析(原因分析说明or要因分析图)

责任单位 :

责

任

单

位 原 应急对策:

因

分

析

及 对 主管:

策

制

责任厂部

定

主管意见

完成时间: 承办:

主管:

承办: 再发防止:

完成时间:

主管:

承办:

厂部主管签名:

最

意见:

后 确认实施

效 效果确认

果

主管:

承办:

18

表单编号:DF7-001-01

15

何谓生产异常

3.设备异常

因设备、工装不足或故障等原因导致的生产异常;

4.品质异常

因制程过程中出现了品质问题而导致的生产异常;

5.产品异常

因产品设计或其他技术问题而导致的生产异常;

6.电气异常• 发生生产异常,即有异常工时产生,时间在十 分钟以上时,应填写《生产异常处理报告》;

N 物料申购

厂商来料

生产前准备(生 产车间)

辅助材料点检 生产设备点检 工装辅具点检 量、检具点检 技术资料点检

委外电镀

生产领料 生产 铸造

主生产计划拟制 (装配调度)

物料查核

N

(物控)