浮动去毛刺工具

浮动刀柄

THE DEBURRING EXPERT

浮动刀柄,浮动去毛刺刀柄,浮动攻丝刀柄,浮动铰刀柄

目前在使用CNC或数控铣等专用机械对各类工件进行去毛刺,攻丝,铰孔等加工工艺时会遇见由于工件定位,机床精度,及工件外形误差等方面因素带来的加工问题.

浮动刀柄,浮动去毛刺刀柄:

目前国内大部分厂家在进行铸件等边缘比较模糊的产品进行加工的时候良品率往往比较低,经常出现跳刀或者工件损坏等情况发生.由于铸造件的特性决定了同一模具铸造出来的每一个工件在外形尺寸上都有一定的误差,在加工中心上对此类工件进行加工尤为棘手.耀精机浮动刀柄有效解决了上述问题.该刀柄可以通过BT刀柄或者HSK刀柄直接连接在机床上,使用机床动力,或自有动力对工件进行高效去毛刺,针对铸件的孔边毛刺,底孔毛刺,模线,等存在不规则毛刺的地方进行精密加工,在加工过程中刀具可以实现径向或轴向浮动,自动补偿工件不规则边缘误差,从而提高加工效率和良品率.

浮动攻丝刀柄,浮动铰刀柄可实现径向及轴向浮动,相比去毛刺刀柄的浮动范围要小一些.同样可采用BT刀柄或者HSK刀柄及ST等其他规格连接方式,并在加工过程中提供冷却功能.详细产品信息请咨询.可见用户名资料.。

(整理版)工业机器人系统应用工程师技能鉴定理论试卷9(附答案)

工业机器人系统应用工程师试卷九一、填空题(每道题1分)1.相比较而言,数控加工(机器人)更适合学校。

2.数控加工过程中,工业机器人运动控制精度一般为(0.1mm ),数控机床运动控制精度可达(0.001mm )。

3.数控加工工作站中I/O通讯连接的外部设备包括除尘器、(变频器)、蜂鸣警报器和(安全光栅)。

4.常用的离线编程软件有Robotmaster、(RobotStudio)、(Robotworks)和(RobotArt)。

5.RobotArt离线编程软件中,生成轨迹并调整轨迹姿态后,单击机器人编辑中的(仿真)图标,可以进行机器人运动仿真。

6.机器人运动学中存在运动学(正问题)和运动学(逆问题)两类基本问题。

7.径向浮动工具是工业机器人实现去毛刺加工的(末端执行器)。

8.在手动操作模式下,ABB机器人有三种动作模式(单轴运动),(线性运动)和(重定位运动)。

9.工业机器人自动装配鼠标工作站系统由机器人本体、(末端执行器)、(装配平台)、气动控制部分和鼠标组成。

10.工业机器人自动装配工作站是通过对(数字I/O信号)进行相关定义来实现对设备的控制。

11.ABB机器人RAPID程序是由(程序模块)与(系统模块)组成。

12.点焊机器人焊钳按外形结构划分,可分为(C型)焊钳和X型焊钳。

13.焊接缺陷归纳起来可分为(面积性)缺陷和(体积性)缺陷两大类。

14.可以进行机器人的手动操纵、程序编写、参数配置以及监控用的手持装置是机器人(示教器)。

15.RobotArt软件中将创建好的工件模型保存到(软件工件)目录下,这样在导入工件时,就可以直接导入到软件中。

16.在RobotStudio中如果未指定其它工作对象,目标点将与默认的工件坐标系(Wobj0 )关联,始终与机器人的基座保持一致。

17.在RobotStudio离线编程软件中,(基本)功能选项卡,包含搭建工作站、创建系统、编程路径和摆放物体所需的控件。

18.与真实的机器人一样,在RobotStudio中工业机器人运动轨迹也是通过(RAPID)程序指令进行控制的。

去毛刺的方法

去毛刺的方法毛刺是指在图像或视频中出现的一些细小、杂乱的像素点或线条,给人视觉上带来不舒适的感觉。

在数字图像处理中,去除毛刺是一项常见的任务,下面我们将介绍几种常用的去毛刺方法。

1. 图像处理软件。

图像处理软件如Photoshop、Lightroom等都提供了去除毛刺的功能。

通过使用修复工具或者模糊工具,可以轻松去除图像中的毛刺。

在Photoshop中,可以使用钢笔工具选中毛刺部分,然后使用图像修复功能进行修复,效果非常好。

2. 滤镜。

一些图像处理软件还提供了各种滤镜,如锐化滤镜、模糊滤镜等,这些滤镜可以帮助我们去除图像中的毛刺。

通过调整滤镜的参数,可以达到不错的去毛刺效果。

3. 硬件设备。

在拍摄过程中,一些硬件设备也可以帮助我们去除毛刺。

比如在拍摄照片时,使用质量好的镜头和相机,可以减少图像中的毛刺。

另外,一些专业的视频处理设备也可以帮助我们去除视频中的毛刺。

4. 图像算法。

除了软件和硬件设备,图像算法也可以帮助我们去除毛刺。

比如一些常见的去毛刺算法包括中值滤波、均值滤波、高斯滤波等。

这些算法可以通过对图像进行滤波处理,去除图像中的毛刺。

5. 专业服务。

如果以上方法都无法满足需求,也可以考虑寻求专业的图像处理服务。

一些专业的图像处理公司可以根据实际需求,提供定制化的去毛刺解决方案。

总结。

去除图像中的毛刺是一项常见的图像处理任务,我们可以通过图像处理软件、滤镜、硬件设备、图像算法以及专业服务等多种途径来实现去毛刺的目的。

在实际应用中,可以根据具体情况选择合适的方法来去除图像中的毛刺,从而提升图像的质量和观感效果。

浮动去毛刺的优点

浮动去毛刺的优点

去毛刺技术的重要性越来越受到人们的关注,作为一项重要的应用技术,拓野机器人高级工程师安立军历经三年艰辛,经过多次试验终于研发出浮动去毛刺主轴,打破了此项技术长期由国外垄断的局面,并获得了国家创作发明奖和发明专利!

浮动去毛刺在加工难加工的边,角,交叉孔,不规则形状毛刺时能让浮动机构和刀具能针对工件毛刺采取跟随加工,如同人手滑过工件毛刺般进行柔性去除毛刺,能有效避免造成刀具和工件的损坏,减少工件定位造成的误差,极大降低了编程难度。

这套设备也可通过手抓进行自动换刀,进行多工序加工,同时这套工具也能方便的安装在数控加工中心上使用。

拓野的这套去毛刺机不仅去毛刺效果好,在价格上对比国外设备也具有明显优势,主要有以下优点:

1、避免了手工打磨去毛刺的费时费力,实现了高度自动化,效率、精度也大幅提高;

2、节省了大量人工成本,减小了手工操作失误导致零件的不合格率;

3、采用浮动机构,刀具会根据工件的实际形状自动径向或轴向偏移(即仿形),这样的就可以保证工件美观、一致的去毛刺效果,避免了刚性主轴去毛刺不均匀,以及程序设计复杂的麻烦;

4、主轴采取压缩空气驱动,没有电线,安全可靠,无需考虑过载问题;

5、加工不同材料可以预设浮动压力,保证加工稳定性;

6、可连接工业机器人标准法兰,无需任何附加装置;

7、高速气动主轴,高效去披锋,提高了工作效率。

拓野机器人坚持为客户提供最优最佳的自动化改造方案,如果您有打磨抛光去毛刺的需求,可将产品寄给我们免费打样,我们把测试完的产品寄给您,满意后再合作!了解详情请关注微信公众号:tyrobot 或者加微信:cscs78。

宽砂带磨削去毛刺工艺及专用技术装备

周 边 总会产 生 一些 飞边 、 毛刺 ; 采 用通用 平 面磨床 修 理 周边 毛刺 、 飞边 , 效率低 , 工 时 费 用 较 高 。采 用 电 动砂 以判断 分离 信 号 S 是 因 内 圈故 障 引 起 的 , 且 与 故 障 轴 承 的真 实 故 障 很 吻 合 , 得 以验 证 。 因此 , 小 波 消 噪一 B S S方法 能够 很好 地分 离开 滚 动轴 承 内 、 外 圈故 障 , 并

造加 工 企业 中广 泛 使 用 , 薄 板 平 面零 件 冲孔 、 裁切后 ,

轮 机和砂 布带 轮手 工修 理 , 工 时 费用低 , 但工人 操作 安 全性 较差 , 工作 效率 不 高 , 而且 加工 质量 受人 为 因素影 响, 得不 到有 效控 制 。 当厚 度不 大 的平 板类 小 零 件 品 种、 数量较 多 时 , 就需 要设 计专 用设 备来 处理平 板类 零 参 考 文 献

中图分 类 号 : T G 2 3 4 . 2 文献 标识 码 : A

Th e p r o c e s s a n d s p e c i a l e q u i p me n t f o r d e b u r r i n g b y g r i n d i n g

宽 砂 带 磨 削 去毛 刺 工 艺及 专 用 技 术 装 备

梁 睦 李铬 李 春广

( 中原 工 学院机 电学院 , 河南 郑 州 4 5 0 0 0 7 )

摘 要: 介绍 了宽砂 带磨 削去 毛刺专 用设 备 的基本 结构 、 工作 原 理 ; 用 宽砂 带 的安 装 、 更换 工艺 , 展 示 了宽 砂

Ke y wor ds:W i d e Be l t ; Gr i n d i n g; F l a t Pa r t s ; De b u r r i n g; F l o a t i n g Be l t Wh e e l

430W气压式浮动主轴(压铸件去毛刺专用)

430W气压式浮动主轴(压铸件去毛刺专用)作者:年富章建刚姜峰来源:《中国科技博览》2019年第13期[摘要]毛刺在模具领域又称为飞边、披锋,一般是指零件成型时由于配合的问题导致原料溢出而在分型线上形成的多余料;在金属加工领域是指金属加工过程中残留在加工面边缘的不规则金属部分。

金属或非金属零件在加工生产的过程中,会产生形状不一、大小不同的毛刺,如模锻、压铸、注塑成型零件的飞边,焊接件挤出的残料,以及冲压、机加工过程中材料的残留。

[关键词]430W;气压式浮动主轴;压铸件去毛刺专用;中图分类号:F230-4 文献标识码:A 文章编号:1009-914X(2019)13-0244-01毛刺是注塑件极为常见的一种缺陷,大多数发生在模具滑移部件与零件的贴合面和部件与部件的贴合面上,如动模与静模贴合的分型面上、滑块与工件的滑配部位、顶杆与顶杆孔之间的间隙处等。

其产生的原因有:—是模具及机台问题,如模具型腔分布不平衡、模具排气不良、模具老化、滑动部件受力不均、机台锁模力失效等;二是材料因素,如流动性过大,润滑剂过多;三是参数设置不当,如设置的温度、压力、速度过高。

金属件毛刺硬而尖锐,对于压铸类零件,毛刺主要是由于分型面不齐或有缺陷产生;对于机加零件,毛刺的产生与零件本身特性及刀具参数有紧密关系;对于焊接零件及冲压件,大型毛刺的产生是由于焊接参数及模具参数的不合理导致的。

1、430W气压式浮动主轴设计中需要解决的技术难题金属件有压铸件、焊接件、机加工件及冲压件等,这些工件在生产的过程中由于加工工具(如模具、刀具等)的缺陷、加工工艺参数的不当等多种因素会导致零件分型面上或加工边缘处产生毛刺。

但由于金属件毛刺相较非金属件要坚硬许多,对于毛刺较大且不均匀的零件,如焊接件及压铸件,即使通过离线编程技术或借助其它设备获取机器人高精度的加工轨迹,也会因为刀具切削量过大或切削量时常突变使刀具使用寿命降低,甚至直接崩断并破坏零件。

如何选择去毛刺技术及其检测方法

如何选择去毛刺技术及其检测方法工艺I●Technique如何选择去毛刺技术及其检测方法淮南煤矿机械厂技术发展中心(安徽淮南232058)王吉安1.问题的提出进行掘进机液压系统的某个零件设计时,我在技术要求中写上"去除各孔交贯处毛刺"的字样,但有人却以加工难度大,检测不方便,增加加工成本为由,提出置疑.工人常常忽视去毛刺工序,部分设计人员对此也不太重视,在图样上常常漏写"去毛刺"或"棱边倒钝"等.其实,去毛刺是一道非常重要的工序.在液压系统中,零件上的毛刺一旦脱落,进入元件时,就会卡死滑阀,损伤零件表面,割破软管或堵塞出液口等,影响主机性能,甚至停机.毛刺如果掉在定位基面上,会影响加工精度;毛刺还容易划伤工人,影响装配质量以及零件的寿命.2.毛刺的概述随着科学和生产的发展,去毛刺技术已日益受到人们的重视.在国外,如美日德等发达工业国家,都设有专门的研究机构,对毛刺产生的机理,去毛刺和检测方法,设计专用工具等进行大量研究工作.我国近几年也进行了实用性的研究工作,并取得了可喜的成绩.毛刺是工件在制造过程中产生的多余部分.机械零件的材料不同,加工方法多种多样,所产生的毛刺也不同.如铸锻件,焊接件以及塑料件在制造过程中产生的飞边和剩余材料;还有工件在切割加工过程中,在零件表面或交接处出现的多余材料等.本文主要探讨的是后一种情况.切割加工过程中的毛刺就是工件在切削力的作用下,产生晶粒剪切滑移,塑性变形,使材料挤压,撕裂,导致零件表面或交接处出现的多余材料.如图1所示,塑性变形区(剪切区)未深入切削表面时(见图1a),工件表面就不会产生毛刺;否则就会产生毛刺(见图1b).毛刺的种类按其材料,结构形状,加工方法不同,所形成的毛刺分类也不同(见表1).表1分类方法具体内容毛刺形成情况挤裂,弯曲,撕裂和切断毛刺加工方法车,镗,铰,铣,拉,刨,插,滚和磨削毛刺等毛刺横剖面形状长方形,三角形,椭圆形及其他形状毛刺尺寸大毛刺,小毛刺和微小毛刺毛刺的形状块状毛刺,鳞状,条状和坑洼状毛刺切屑刀具图13.毛刺的控制和去除根据毛刺产生的机理,采取如下几点措施防止切屑与刀具发生黏结或变形强化,即可能避免毛刺的产生.(1)降低刀具前刀面的表面粗糙度.(2)增大刀具的前角.(3)减少切削厚度.(4)对工件适当热处理,减少塑性变形.(5)采用抗黏结性能好的切削液.(6)根据零件的塑性,适当调整切削速度.在实际工作中,去毛刺方法若选择适当,会提高产品质量,降低成本.否则不但影响生产效率的提高,产品的质量,还会影响产品的成本.具体地说,有些产品较粗糙,只要用普通刷子或锉刀,砂纸打磨一下即可.有些产品要求较高,经过认真去毛刺后,由于毛刺较牢固,如果不是经过切削加工是很难脱落的,也不一定强求清除.有些高精产品,特别是安全性要求特别高,价值极高的产品,如飞机,卫星等产品就要求彻底清除毛刺,即使非极毓I^t玲掘I)2004年锖12觏JL乙7"o~'/'miquo—常牢固的毛刺需要经过切削加工的也要清除,否则万一毛刺脱落就会造成不可估量的损失.4.毛刺的检测方法及其选择的原则如何评价毛刺和棱边的规格标准,目前还没有统一标准.设计时也很少标明对毛刺和棱边的具体要求.在美国的SME(生产加工工程师学会)和ASME(美国机械工程师学会)对这方面有较深入的研究,但没有制订成国家级标准.为了评定被测工件去毛刺的质量,我们可以参照表面粗糙度的参数值范围的评定规则,将去毛刺质量划分成9~10个等级,如图2所示.这种定量方式是否能够合理,正确反映去毛刺质量,有待人们在实践中加以验证和修正.图2一毛刺高度R一毛刺根部半径,影响去毛刺的难易度s一毛刺根部厚度,说明毛刺与工件的粘合度r一去毛刺后的棱边圆角半径6一去毛刺后的剩余毛刺高度图3一般来说,检测毛刺时,首先应将去毛刺后的工件清洗干净并吹干,内部毛刺在必要时可剖开,根据被检测的工件的性能要求,外观等方面来选择适宜的检测方法(见表2).表2名称方法步骤应用范围用手抚摸去毛刺部分,凭手感来手感法决定的,如果扎手则认为毛刺还没适用于对外观有一定要求的产品有完全清除适用于产品的外观目测法内部毛刺可剖开,用肉眼观察和内部有一定精度要求的内部毛刺可剖开,用一根棉线沿适用于产品性能有挂丝法棱边移动,棉线被挂住了,或破损特定要求的,如伺服阀的阀口和密封性能了,则去毛刺不彻底要求较高的产品内部毛刺可剖开,用5~10倍放适用对产品性能和放大法精度有较高要求的产大镜观察工件品将工件进行纵剖或横剖,用万能定量法工具测量图3所示的参数.并在工适用于性能要求高,密封性好的产品件棱边上测出毛刺的宽度将工件置于有放大性能的轮廓仪拍照法上拍照,根据照片可定量检测毛刺适用于高精度产品的形状及有关参数在进行品质管理和检验时,应该把握选择检测方法的原则:(1)对各种检测毛刺方法的优缺点进行分析和比较,选择适应本单位产品的精度,性能要求的检测方法.(2)根据本单位拥有的技术,经验和检测仪表的情况选择相应方法.(3)检测方法尽可能简便,经济,尽量不破坏零件,不影响生产顺利进行为原则.(收稿日期:20040615)¨◆…l◆…l◆…l◆lII1~1II1~1II1~1Ill'Illl◆…l◆lII1~1II1~1…◆…I◆…I◆…l ◆…l◆lII1~1II1~1II1~111l◆lII1~1II1~1II1~1…◆…l◆lII1~1II1~1II1~1…◆川l ◆川l◆lII1~1…◆川l◆lII1'~111l◆lII1~1II1~111l◆…◆…l◆lII1~1…◆¨¨◆lII1~1…◆…l◆lI(上接第27页)/'6mm孔的不同轴和喇叭现象,而且生产效率大大(2)采用小杠杆或压板压人工件小槽内,既稳提高.定又可靠,不过小杠杆要短小,重量轻.最后加工的工艺方法是:先采用上述方法加工(3)镶磁铁的平面,角铁两平面表面粗糙度好/'6mm孔,然后以C平面为基准,用6mm孔要小于0.8m.定位在内圆磨床上磨10mm孔,使10mm孔和(4)角铁两平面垂直度要小于0.005mm./'6mm孑L的平行度得到保证,这一工艺方法经过较(5)要有保险装置,即用一只螺钉将角铁带在长时间的使用表明,废品率有了很大的下降,生产夹具底板的磁铁平面上,但要留足够的浮动间隙.效率也有很大提高,针杆连杆体的质量稳定了.另使用该夹具,对/'6mm孔与辅助基准面C的一方面,为拓展珩磨机的应用范围,进一步挖掘其平行度有一定的修正作用,可以保证其在要求之潜能,提供一条新的思路,供同仁参考.内,同时又保证了工件处于浮动状态,消除了(收稿日期:20040628)帆al'iJ,(砖拥I)2004年第f2搬。

去毛刺作业指导书(一)2024

去毛刺作业指导书(一)引言概述:去毛刺是一项重要的作业,它能够消除产品表面的毛刺,提高产品的质量和外观。

本文将介绍去毛刺作业的指导步骤和注意事项,帮助操作人员正确进行去毛刺作业,并确保成品的优质。

正文内容:1. 准备工作- 检查毛刺区域:仔细检查产品表面的毛刺,确保标记清晰。

- 准备工具和材料:准备去毛刺所需的工具和材料,如砂纸、砂轮、研磨机等。

- 安全措施:佩戴个人防护装备,如手套、护目镜和口罩,确保操作人员的安全。

2. 毛刺去除步骤- 粗磨:使用砂轮或砂纸对毛刺部位进行粗磨,将明显突出的毛刺磨平。

- 细磨:使用细砂纸或研磨机对粗磨后的部位进行细磨,使表面更加光滑。

- 对比检查:磨磨细磨后,用手轻轻触摸表面,与其他无毛刺区域进行对比,检查是否还有残留毛刺。

- 重新处理:如发现残留毛刺,重复进行粗磨和细磨的步骤,直至完全去除毛刺。

- 清洁表面:用清洁布或刷子清洁表面,确保去除磨剂和杂质。

3. 注意事项- 定期检查工具磨损情况:及时更换磨损严重的砂纸、砂轮等工具,以保证去毛刺效果。

- 控制磨削力度:不可用过大的力度进行磨削,以免损坏产品表面。

- 注意磨削位置:确保只磨削毛刺区域,避免磨损其他无毛刺的表面。

- 避免过度磨削:在去毛刺过程中,适时停止磨削,以免磨损产品。

- 清理作业区域:进行去毛刺作业后,及时清理作业区域,防止残留的研磨粉末造成二次污染。

4. 产品质量检验- 视觉检查:对去毛刺后的产品进行视觉检查,确保表面光滑无毛刺。

- 用手触摸检查:用手轻轻触摸产品表面,检查是否仍有毛刺残留。

- 用量规检测:使用量规对产品尺寸进行检测,确保去毛刺过程中未造成尺寸变化。

5. 总结去毛刺作业是一项重要的工艺,通过准备工作、正确的磨削步骤和注意事项的遵守,能够有效地去除产品表面的毛刺。

正确进行去毛刺作业,不仅能提高产品质量,还能提升产品外观。

操作人员在进行去毛刺作业时,务必遵守安全规定,并定期检查工具的磨损情况。

(整理版)工业机器人系统应用工程师技能鉴定理论试卷1

工业机器人系统应用工程师试卷一一、填空题(每道题1分)1. 工业机器人是面向工业领域的(多关节机械手)或(多自由度机器)装置。

2. 智能化工业机器人有许多类似人类的“生物传感器”,如皮肤型接触传感器、(力传感器)、(负载传感器)、(视觉传感器)、声觉传感器等。

3. 工业机器人按其几何结构形式来分,可归为(串联机器人)与(并联机器人)两大类。

4. 工业机器人按用途可以分为为搬运机器人、(喷涂机器人)、(焊接机器人)和装配机器人等。

5. 工业机器人工作站主要由机器人及其(控制系统)、(辅助设备)以及其它周边设备所构成。

6. 工业机器人的执行机构可分为(手部)、腕部、(臂部)、腰部和(基座)五个部分。

7. 夹钳式取料手由(手爪)和驱动机构、(传动机构)及连接与支撑元件组成。

8. 夹板式夹具是具有(即插即用)功能的扩展配套件。

9. 工业机器人电气控制系统的基本组成是由(信号输入装置)、(控制器)和(输出装置)三大部分构成。

10. RobotStudio离线编程软件是由(ABB机器人)公司开发的。

11. 在RobotStudio离线编程软件中,“基本”功能选项卡,包含搭建工作站、(创建系统)、(编程路径)和摆放物体所需的控件。

12. 在RobotStudio软件中浏览几何体选项的快捷方式是(Ctrl+G)。

13. Robotstudio软件支持模型导入格式有(.sat)、(.3ds)等。

14. 焊接工作站的总控制系统控制整个工作站的通电与断电,它由(动力部分)与(控制部分)组成的。

15. 松下YD-350GR焊接电源主要焊接对象为(碳钢)和(不锈钢)。

16. ABB机器人手动操作机器人运动一共有三种模式:(单轴运动)、(线性运动)和重定位运动。

17. 机器人的编程方法主要有(示教编程)、机器人语言编程和(离线编程)三种。

18. 市场上主流自动装配机器人按臂部的运动形式分为(直角坐标型)自动装配机器人和(关节型)自动装配机器人两种。

浮动去毛刺是什么?

浮动去毛刺是什么?浮动去毛刺用途是安装在数控加工中心或机器手上自动去毛刺。

下面小编为大家介绍下浮动去毛刺相关知识。

一、浮动去毛刺特点1、将去毛刺作为加工的一个步骤,避免了手工去毛刺的费时费力,自动化程度高;2、刀柄可以+/-5度甚至更大摆动浮动,不需要精确的定义边界就能去毛刺;3、刀柄可以机床主轴提供动力或由外部气源提供动力主要2种可选(大功率的还可提供电动式);4、可以安装在数控加工中心或机器手上,且可以自动换刀。

二、浮动去毛刺原理浮动工具一般是利用压缩空气进行浮动调整。

以日本FINETECHNO品牌的AF40浮动刀柄为例。

刀柄中空部位安装去毛刺的主轴,主轴能在轴向方向上有最大5mm浮动量,径向方向上最大5度的浮动角度。

浮动刀柄中有提供浮动力的气室,通过调整气室的压力,可以该表浮动力的大小。

浮动压力不改变时,在浮动范围内,浮动力基本保持恒定,这是一个非常重要的特性。

浮动的恒定这是保证切削量均匀的重要因素。

所以气压式浮动比一般弹簧浮动的装置性能好的原因。

三、浮动去毛刺优点吸收偏差。

压铸成型后的工件存在尺寸误差,工装治具也存在定位误差,这些误差是无法避免的。

介入浮动功能后,加工轨迹编程时,通过刀具预压入的方式,浮动装置可以保持浮动力恒定。

这样工件产生偏差是通过浮动可以吸收的,在一定的偏差范围内浮动装置可以令刀具和工件保持贴合,刀具和工件之间的接触力也保持恒定。

与刚性连接的工具相比,能有效防止过切和切不到的情况,确保加工品质的一致性。

自动跟随轮廓。

对于一些压铸或者锻造成型经过CNC加工后的零件,产生的翻边毛刺,直接用CNC去除这些毛刺是比较困难的。

因为这些毛刺产生在加工面和成型面之间,这些轮廓有较大的不一致性。

这时候使用浮动式去毛刺的方法就可以很好解决这些问题,尽管轮廓不一致,浮动装置保证了刀具了和工件的浮动力,切屑是具有顺应性,能跟随轮廓进行加工,切削量也比较均匀。

小毛刺和水口可一次性加工。

一般来说压铸成型后的毛刺分布在模具结合面,和水口部,合缝线的毛刺比较小,水口部厚大比较厚,这样的情况想一次性切削很困难。

人工去毛刺方法

人工去毛刺方法

在数字图像处理中,去除毛刺是一种常见的需求。

下面介绍几种常用的人工去毛刺方法:

1. 使用修复工具:大多数图像编辑软件都提供了修复工具,如修复画笔或修复图钉。

可以使用这些工具在图像上直接涂抹或修复毛刺,使其与周围的像素进行混合,达到去除毛刺的效果。

2. 使用选择工具和复制粘贴:对于较大的毛刺或复杂的图像,可以使用选择工具,如套索工具或魔棒工具,选择包围毛刺的区域。

然后使用复制和粘贴命令,在选中的区域内复制周围的像素,并粘贴到毛刺上,覆盖毛刺区域。

3. 使用模糊滤镜:模糊滤镜可以用来减轻毛刺的锐利度,使其与周围的像素更加平滑。

可以在图像编辑软件中找到并应用模糊滤镜,根据具体情况调整滤镜的参数,使毛刺变得模糊并与周围的像素融合。

4. 使用修复工具和图层:在复杂的图像中,使用修复工具可能不够精确或准确。

可以在图像编辑软件中创建一个新的图层,并使用修复工具在该图层上进行操作。

这样可以避免对原始图像造成不可逆的修改,且可以随时调整和修改修复的结果。

无论使用哪种方法,去除毛刺都需要一定的技巧和耐心。

在进行操作前,建议备份原始图像,以免误操作导致图像不可恢复的损坏。

去毛刺作业指导书(二)2024

去毛刺作业指导书(二)引言概述:本文档是去毛刺作业的指导书(二),旨在帮助员工更好地完成去毛刺任务。

去毛刺是一项细致而重要的工作,对于提高产品质量和美观度至关重要。

本指导书将详细介绍去毛刺作业的步骤和注意事项,以确保任务的顺利完成。

第一部分:准备工作1. 准备合适的工具和装备:a. 去毛刺刀:选择适当刀头材质和刀身长度,确保能够在不损坏产品的情况下去除毛刺。

b. 个人保护装备:佩戴耳塞、护目镜、手套等必要的个人保护装备,确保工作时的安全。

c. 清洁工具:准备清洁布、刷子或压缩气罐等工具,用于清理去毛刺时产生的碎片和粉尘。

2. 确定去毛刺的方式:a. 手工去毛刺:适用于小尺寸或复杂形状的产品,需使用去毛刺刀进行精确操作。

b. 机械去毛刺:适用于大规模生产的产品,可使用机器进行去毛刺加工,提高效率。

第二部分:去毛刺操作步骤1. 检查产品表面:a. 仔细观察产品表面,寻找可能存在的毛刺和瑕疵。

b. 使用触摸或视觉检测方法,确保产品表面的光滑度和质量。

2. 去除毛刺:a. 对于手工去毛刺,使用去毛刺刀轻轻拖曳在产品表面,去除毛刺。

b. 对于机械去毛刺,将产品放置在机器上,按照设定好的程序进行去毛刺操作。

3. 清洁表面:a. 使用清洁布或刷子清理产品表面,去除去毛刺时产生的碎片和粉尘。

b. 可使用压缩气罐将产品表面吹洗,确保产品表面的清洁度。

第三部分:注意事项1. 注意安全:a. 使用去毛刺刀时,要小心操作,避免刀尖划伤人体。

b. 戴上护目镜,防止去毛刺时产生的碎片击中眼睛。

2. 记录问题和改进:a. 发现产品表面的毛刺或其他质量问题时,及时记录并上报。

b. 对去毛刺过程中出现的问题进行总结和改进,不断提高去毛刺的效率和质量。

3. 维护工具:a. 定期检查和保养去毛刺刀,保持刀刃的锋利度和刀身的整洁。

b. 清洗和储存清洁工具,确保下次使用时的清洁度和完好性。

第四部分:工作环境整理1. 清理工作区域:a. 去除去毛刺时产生的碎片和粉尘。

实用文档之11种去毛刺除毛刺方法选择

实用文档之"11种去毛刺除毛刺方法选择"1、人工去毛刺这个也是一般企业普遍采用的方式,采用锉刀、砂纸、磨头等作为辅助工具。

锉刀有人工锉刀和气动错动。

简评:人工成本较贵,效率不是很高,且对复杂的交叉孔很难去除。

对工人技术要求不是很高,适用毛刺小,产品结构简单的产品。

2、化学药水去毛刺无锡市欧谱表面处理科技有限公司引进德国的一种用化学药水去毛刺的药水技术,这个去毛刺工艺是纯化学的方法,是用一种叫化学OPULL(欧谱)产品。

是一种纯化学的浸泡工艺,生产效率高,可大批量,一次性去除毛刺,节省了大量人工,降低了劳动强度,去毛刺效果非常理想,而且能够提高企业的经济效益可以适用于铁素体钢材,有色金属或者铝的零件。

这个方法简便,不需要专业人员操作。

可以对构造非常复杂的工件(例如:内角孔)或者容易受损的零件或者易弯曲的零件去除毛刺而不损坏工件,以得到更精密的工件。

跟传统的去毛刺方法相比更容易,更省钱,更省力工件质量质量大大改善。

许多复杂壳体零件内有一,二百个内孔、交叉孔,台肩孔,盲孔等,要求去除各交叉孔的毛刺都是十分困难的,往往要采用很多种方法都很难解决.OPULL化学去毛刺工艺采用浸泡工艺来去除毛刺,不管你工件的内孔有多少,有多小,只要是药水能进入的地方毛刺都可以去除,目前欧谱公司化学表面处理加工技术被主要应用于制造工具、纺织机械、缝纫零配件、液压件、汽车零部件、医疗器械、以及航空零部件等行业精密产品。

简评:生产效率高,可大批量,一次性去除毛刺,节省了大量人工,降低了劳动强度,去毛刺效果非常理想,而且能够提高企业的经济效益?。

3、冲模去毛刺采用制作冲模配合冲床进行去毛刺。

简评:需要一定的冲模(粗模+精冲模)制作费,可能还需要制作整形模。

适合分型面较简单的产品,效率及去毛刺效果比人工佳。

4、研磨去毛刺此类去毛刺包含振动、喷砂、滚筒等方式,目前企业采用较多。

简评:存在去除不是很干净的问题,可能需要后续人工处理残余毛刺或者配合其他方式去毛刺。

去毛刺的方法

去毛刺的方法

在日常生活中,我们经常会遇到一些照片或者图片上存在毛刺的情况,这些毛刺会影响到我们对图片的美观程度,因此,学会去除这些毛刺是非常有必要的。

下面,我将介绍几种常用的去毛刺的方法,希望对大家有所帮助。

首先,最简单的方法就是利用修图软件进行去毛刺。

修图软件有很多种,比如Photoshop、Lightroom等,这些软件都有专门的功能可以去除图片上的毛刺。

使用修图软件去毛刺的方法非常简单,只需要打开图片,然后选择去毛刺的工具,就可以轻松去除图片上的毛刺了。

其次,还可以通过调整图片的锐化参数来去除毛刺。

有时候,图片上的毛刺是由于图片的锐化参数设置不当导致的,因此,我们可以通过调整图片的锐化参数来去除毛刺。

在修图软件中,可以找到锐化参数的设置,通过调整这些参数,可以有效地去除图片上的毛刺。

另外,还可以通过使用滤镜来去除图片上的毛刺。

滤镜是修图软件中常用的功能之一,通过使用适当的滤镜,可以有效地去除图

片上的毛刺。

比如,可以使用柔化滤镜来去除毛刺,也可以使用降噪滤镜来去除毛刺,这些滤镜都可以帮助我们轻松去除图片上的毛刺。

最后,还可以通过使用图片去毛刺工具来去除毛刺。

现在市面上也有一些专门用来去除图片毛刺的工具,这些工具通常都有一些特殊的算法,可以帮助我们快速、有效地去除图片上的毛刺,使用这些工具可以帮助我们省去很多手动去毛刺的时间和精力。

总的来说,去除图片上的毛刺并不难,只需要掌握一些简单的方法和技巧,就可以轻松去除图片上的毛刺。

希望以上介绍的几种方法对大家有所帮助,可以在日常生活中更好地处理图片上的毛刺问题。

浮动去毛刺的优点

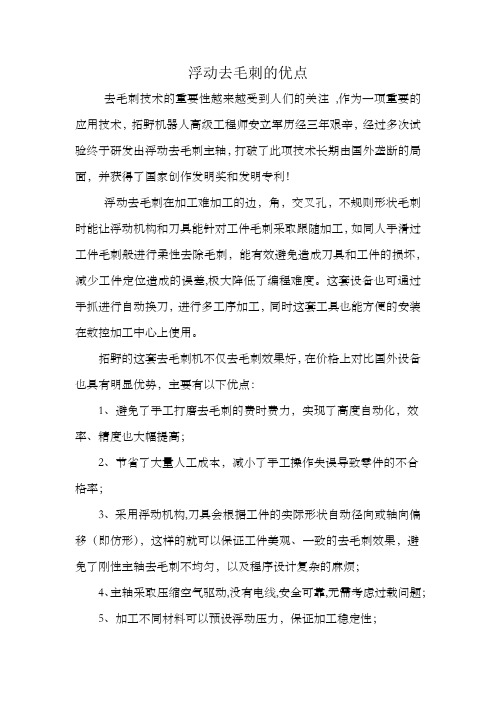

机器人打磨动力头,机械打磨方式目前分为刚性打磨和柔性打磨,可根据工件及工艺要求不同采用适合的刚性和柔性打磨头.刚性打磨头的特点为成本低廉,工件外形复杂时加工效果不好,柔性头则能有效补充刚性打磨头的缺点.

目前国内大部分厂家的铸件,塑料件,钢制品等材质工件去毛刺加工作业大多采用手工,或者使用手持气动,电动工具进打磨,研磨,锉,等方式进行去毛刺加工,容易导致产品不良率上升,效率低下,加工后的产品表面粗糙不均匀等问题.也有一部分厂家开始使用机器人安装电动或气动工具进行自动化打磨.与手持打磨比较,机器人去毛刺能有效提高生产效率,降低成本,提高产品良率,但是由于机械臂刚性,定位误差等其他因素,采用机器人夹持电动,气动产品去毛刺针对不规则毛刺处理时容易出现断刀或者对工件造成损坏等情况发生。

目前在欧美国家已经广泛使用的浮动去毛刺机构能有效解决这方面的问题,浮动去毛刺在进行难加工的边,角,交叉孔,不规则形状毛刺时能浮动机构和刀具能针对工件毛刺采取跟随加工,如同人手滑过工件毛刺般进行柔性去除毛刺,能有效避免造成刀具和工件的损坏,吸收工件及定位等各方面的误差.机器人去毛刺浮动机构能通过手抓进行自动换刀,进行多工序加工,也可从经济角度出发使用螺纹或者

其他方式与机器人连接,同时CNC机床或者定制机床上也可方便的使用该浮动机构.。

索鲁馨机器人去毛刺介绍

我们专注于去毛刺领域的技术推广,希望能用最佳的技术和解 决方案为客户提供帮助。

What our customers say

质量认证

我们的竞争优势

What our customers say

公司

上海索鲁馨自动化有限公司

电话

021-3777 7725

服务创造价值 智慧成就梦想

超时代的去毛刺设备

•去毛刺机器人

上海索鲁馨自动化有限公司

去毛刺机器人

上海索鲁馨自动化有限公司(大锦)

为什么要用我们的去毛刺机器人?

由于毛刺及机构残留异物问题带来的车辆故障反修比列非常惊人!

以 日 本 为 例

每年因各种原因召回的汽车数量为400~700万台,其 中因毛刺残留造成问题的比例达到15%以上!

工业机器人成本与人工成本的比较

单个岗位机器人与工人五年工作成本测算比较表

1,该表格是一台20万元的机器人与年薪5万的产业工人同一岗 位5年成本比较 2,只考虑机器人和人员工作任务饱满无闲置的情况 3,机器人也可贷款购得,减少资金压力,但会产生少量利息等 财务费用 4,工人工作时间按照通常惯例每周6天,年工资增长只考虑5%, 实际情况估计会超出 5,效益系数项目下为估算,可适当调整,但量变不影响质变, 趋势一目了然 6,机器人可以采用卖方信贷的方式获得,仅增加少量利息,同 时可大大缓解资金压力。 7,单位为万元。

为什么要用我们的去毛刺机器人?

单纯依赖”人”进行边缘修整、去毛刺作业,无疑与品质安定无缘。

单纯依赖“人”进行去毛刺的工作难以保持一致性!

去 毛 刺 机 器 人

因技能熟练度、注意力等造成的失误及遗忘。

因使用刮刀、器/电动砂轮等工具造成外观损伤、 美观度差等问题。

刀柄检测案例

刀柄检测案例

以下是我整理的有关于刀柄检测案例,仅供参考:

试验机床:兄弟加工中心 S500Z1,编号:MD046-54

试验对象:BMP/R壳体法兰面,外形轮廓的锐边及毛刺

试验刀柄1:AKS FDT SXO (进口)+旋转锉SK-3M-SC-L100

试验刀柄2:SV-FTA0-ER11 (国产)+旋转锉SK-3M-SC-L100

测试参数:S=5000r/min,F=3000mm/min

试验过程:高度设定:以旋转锉刀尖对刀,向下2.5mm为刀具长度补偿值;刀具直径补偿:1.8mm. 顺铣编程,对法兰锐边做倒角加工。

侧向压入力的调节:针对试验刀柄1,锁死后回退1圈

针对试验刀柄2,锁死后回退1.25圈

测试结果:刀柄

1、出现刀具“跳动”的情况,倒角面质量差,呈波浪纹;存在倒角大小不一致。

刀柄

2、没出现刀具“跳动”的情况,倒角大小仍然会有不一致的情况。

分析说明:刀柄1的弹簧和刀柄2的弹簧不一样,刀柄2的弹簧线径比刀柄1的线径大0.1-0.2mm,2比1的弹簧节距小,刚性更好,同等变

形下,2比1的变形力大。

浮动去毛刺倒角刀柄的使用首要问题就是通过侧向压力(尾部弹力)、进给、转速、压入量4个维度的调整来消除跳动,只要解决了这个问题该刀具就能很好的使用。

通过测试,发现使用刀柄2的弹簧能更好的解决这个问题。

明确告知客户:

1、浮动倒角刀柄加工出来的倒角光洁度肯定不如刚性刀具;2,浮动倒角刀柄加工的倒角不可能做到大小的完全统一(除非轮廓和程序一致性非常高——那就没有必要使用浮动倒角刀柄了),只能相比刚性倒角刀加工的倒角有很大优化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

STANDARD ENTGRATWERKZEUGESTANDARD DEBURRING TOOLSKatalog CatalogueThe CNC-Flexcut 250 can be used in CNC-machines to remove economically burrs generated in the machining process.The CNC-Flexcut follows the undefined part edges be -tween machined and raw surfaces. It can compensate edge deviations of up to 8 mm.Due to the unique cardanic suspension of the spindle it is possible to deburr around corners without changing the tool orientation. The pressure against the part is set by a pressure control valve. This allows a variation of the chamfer width.The tool is driven by an air spindle. The high speed of the spindle (35’000 rpm) allows high feed rates of up to 15 m/min.The spindle is driven by the air that is used to flush out the tool-taper and/or the cooling water line.During the deburring process the main spindle of the Centre stands still.The CNC-Flexcut can be stored in the normal mercial milling inserts can be used which allows the deburring of all type of materials.Der CNC-Flexcut 250 kann in Bearbeitungszentren die Bearbeitungsgrate rationell entfernen.Der CNC-Flexcut folgt den undefinierten Kanten, die beim Übergang von einer bearbeiteten zu einer rohen Fläche entstehen. Kantenabweichungen von bis zu 8 mm werden kompensiert.Dank der kardanischen Lagerung der Spindel können umlaufende Konturen ohne Orientierungsänderung der Spindel entgratet werden. Die Anpresskraft auf die Werkstückkante wird durch ein Druckregelventil variiert. Dadurch lassen sich mehr oder weniger starke Facetten erzeugen.Der Antrieb erfolgt durch eine Druckluftspindel. Die hohe Drehzahl (35’000 min -1) ermöglicht grosse Vor-schubgeschwindigkeiten von bis zu 15 m/min.Als Antriebsluft wird die Druckluft verwendet, die für das Ausblasen des Werkzeugkegels und/oder der Kühl-wasserleitung benötigt wird.Während dem Entgratprozess steht die Antriebsspindel des Zenters still.Der CNC-Flexcut kann im normalen Werkzeugmagazin abgelegt werden.Durch den Einsatz handelsüblicher Fräseinsätze können alle Werkstoffe entgraten werden.CNC-FLEXCUT 250气动式Technische Daten / Technical Data:Ausführungen / Versions:The CNC-Flexcut is reliable and overlooks nothing:- no inspections required if completely deburred.The CNC-Flexcut provides reliability:- no delivery delays due to absent personnel.- no burrs left over to drop-off.The CNC-Flexcut produces a machined chamfer and therefore a uniform deburring quality:- no more discussions regarding deburring quality.The CNC-Flexcut is more productive:- high feed rates, no breaks, no lunchtime, no toilet, no holidays.With the CNC-Flexcut the parts leave the machining centre finished for assembly:- no additional transport to the manual deburring place.- no more problems hiring persons for odd jobs.- no more risks of persons getting injured.- no more unhygienic and unhealthy work-places.Advantages of the CNC-FLEXCUT versus manual deburringDer CNC-Flexcut ist zuverlässig und vergisst nichts:- keine Überprüfung notwendig, ob alles entgratet ist.Der CNC-Flexcut gibt Sicherheit:- kein Lieferverzug bei Ausfall des Entgraters.- keine abfallenden Grate mehr.Der CNC-Flexcut erzeugt eine maschinell bearbeitete Fase und somit eine gleichbleibende Entgratung:- keine Diskussionen mehr über die Entgratqualität.Der CNC-Flexcut entgratet produktiver:- grösserer Vorschub, keine Pausen, keine Mittagszeit, kein Toilettenbesuch, keine Ferien.Mit dem CNC-Flexcut kommen die Teile montagefertig aus dem Bearbeitungszenter:- kein zusätzlicher Transport zum Handentgratplatz.- keine Probleme wegen langweiligen Arbeitsplätzen.- keine Verletzungsgefahr.- keine unhygienische und ungesunde Arbeitsplätze.Vorteile des CNC-FLEXCUT gegenüber dem manuellen EntgratenAusführungen und Masse / Types and DimensionsGewicht: 4.5 kgWeight: 9.9 lbArt. No. 3105.211Gewicht: 4.9 kgWeight: 10.8 lbArt. No. 3105.241Gewicht: 5.3 kgWeight: 11.7 lbArt. No. 3105.261Gewicht: 6.0 kgWeight: 13.2 lbArt. No. 3105.231Gewicht: 7.0 kgWeight: 15.4 lbPat. pend.The FLEXCUT 12 removes in CNC-machines the burrs generated by the machining process.The FLEXCUT 12 follows the undefined edges which are produced between machined and raw surface.Edge deviations of up to 6 mm can be compensated.By changing the feed rat the chamfer width can be made bigger or smaller.The FLEXCUT 12 is driven by the main spindle of the centre.The FLEXCUT 12 is stored in the regular tool-rack.Various types of milling cutters for different types of materials are available.Der FLEXCUT 12 entfernt in Bearbeitungscentren die Bearbeitungsgrate.Der FLEXCUT 12 folgt den undefinierten Kanten, die beim Übergang von einer bearbeiteten zu einer rohen Fläche entstehen.Kantenabweichungen von bis zu 6 mm können kom-pensiert werden.Durch das Verändern der Vorschubgeschwindigkeit las-sen sich mehr oder weniger starke Facetten erzeugen.Der FLEXCUT 12 wird durch die Hauptspindel des Cen-ters angetrieben.Der FLEXCUT 12 wird im normalen Werkzeugmagazin abgelegt.Verschiedene Fräseinsätze für unterschiedliche Werk-stoffe stehen zur Verfügung.FLEXCUT 12机床主轴驱动Technische Daten / Technical Data:2014/02The FLEXCUT 12 is reliable and overlooks nothing: - No inspection required anymore to check if every- thing is deburred.The FLEXCUT 12 provides reliability:- No delivery delays due to lack of personnel. - No burrs left which could drop-off.The FLEXCUT 12 produces a machined chamfer and therefore a uniform deburring quality:- No more discussions regarding the deburring quality.The FLEXCUT 12 deburrs more productive:- Higher feed rates, no work breaks, no lunchtime, no toilet visits, no holidays.With the FLEXCUT 12 the parts leave the machining centre finished for assembly:- No additional transport to the manual deburring place.- No more problems in hiring persons for odd jobs. - No more risks of persons getting injured.- No more unhygienic and unhealthy work places.Advantages of the FLEXCUT 12 versus manual deburringDer FLEXCUT 12 ist zuverlässig und vergisst nichts: - Keine Überprüfung notwendig, ob alles entgratet ist.Der FLEXCUT 12 gibt Sicherheit:- Kein Lieferverzug bei Ausfall des Entgraters. - Keine abfallenden Grate mehr.Der FLEXCUT 12 erzeugt eine maschinell bearbeitete Fase und somit eine gleichbleibende Entgratung: - Keine Diskussionen mehr über die Entgratqualität.Der FLEXCUT 12 entgratet produktiver:- Grösserer Vorschub, keine Pausen, keine Mittagszeit, keine Toilettenbesuche, keine Ferien.Mit dem FLEXCUT 12 kommen die Teile montagefertig aus dem Bearbeitungscenter:- Kein zusätzlicher Transport zum Handentgratplatz. - Keine Probleme wegen langweiligen Arbeitsplätzen. - Keine Verletzungsgefahr.- Keine unhygienische und ungesunde Arbeitsplätze.Vorteile des FLEXCUT 12 gegenüber dem manuellen Entgraten。