原物料进料检验记录表表格.格式

进料检验流程图及表格

1、进料检验流程图

1.1进料检验通知单(送检单)

被通知部门:________________ 通知单编号:______________

仓储部主管:______________ 收料仓管专员:______________ 1.2进料检验记录表

1.3进料检验报告表

编号:日期:

限,则判定物料验收结果为“合格”;若检验物料的不合格数量达到或超过企业规定的数量,则判定物料验收结果为“不合格”

进厂零件质量检验表

零件编号:零件名称:号码:

检验主管:检验员:检验日期:年月日进厂零件检验报告表

编号:填写日期:年月日

进厂材料试用检验表

编号:填写日期:

进料检验质量异常处理报告

编号:____________ 填表日期:______________

进料检验日统计表

原材料供应商质量检测表

供应商名称:编号:

外协厂商质量检查表

填写日期:年月日

检验主管:检验人员:

十二、供应商不合格品记录表

年度:月份:编号:

十三、供应商物料拒收月统计表

月份:日期:

主管:制表:

十四、供应商质量评价体系表

十五、供应商综合评价表

编号:填写日期:

岗位职责

1、进料检验主管

2、进料检验专员。

来料检验记录表

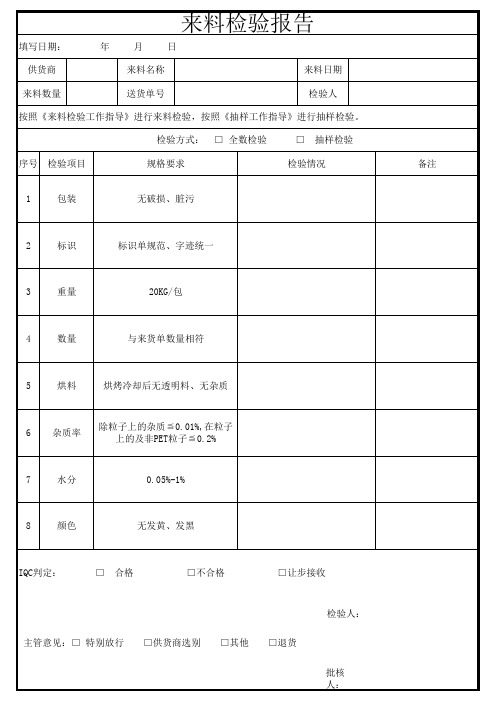

来料检验报告

年月日

供货商

来料名称

来料日期

来料数量

送货单号

检验人

按照《来料检验工作指导》进行来料检验,按照《抽样工作指导》进行抽样检验。

检验方式: □ 全数检验

□ 抽样检验

序号 检验项目

规格要求

检验情况

备注

1

包装

无破损、脏污

2

标识

标识单规范、字迹统一

3

重量

20KG/包

4

数量

与来货单数量相符

5

烘料

烘烤冷却后无透明料、无杂质

6

杂质率

除粒子上的杂质≦0.01%,在粒子 上的及非PET粒子≦0.2%

7

水分

0.05%-1%

8

颜色

无发黄、发黑

IQC判定:

□ 合格

□不合格

□让步接收

主管意见:□ 特别放行 □供货商选别 □其他 □退货

检验人:

批核 人:

进料检验记录表

尺寸

实测数据

判定

测试项目/条件 SPEC范围

1 2 3 4 5 6 7 8 9 10

电性测试

可靠性测试

结构确认

线径

线种

绕线方向

绕线层数

圈数

焊锡试验 试装

判定结果: 合格 不合格 MRB填写方式: 特采 选别

各部门会签

检验员:

审核:

加工 退货 合格以下空白!

工程部

核准: 制造部

生Байду номын сангаас最终确认

备注: 注意事项: 1.最终一栏,如检验合格则划√否则空白,选别加工写明哪个部门处理和处理方式。

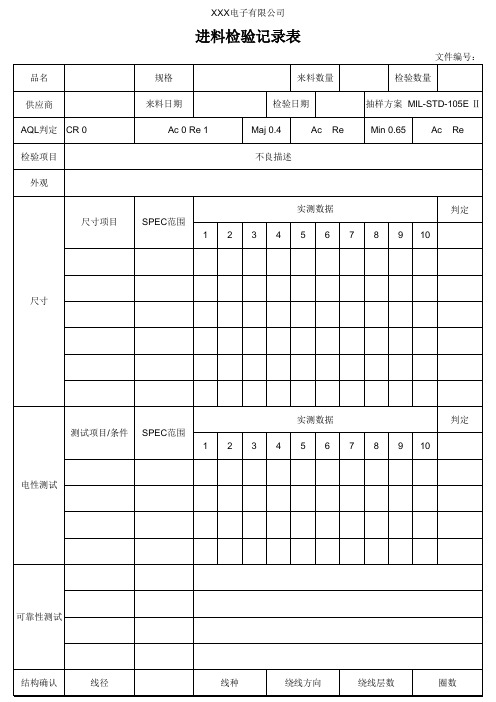

品名 供应商 AQL判定 CR 0 检验项目

外观

尺寸项目

XXX电子有限公司

进料检验记录表

规格 来料日期

Ac 0 Re 1

来料数量

检验日期

Maj 0.4

Ac Re

不良描述

文件编号: 检验数量

抽样方案 MIL-STD-105E Ⅱ

Min 0.65

Ac Re

实测数据

判定

SPEC范围

1 2 3 4 5 6 7 8 9 10

来料检验记录表(模板)

来料检验记录表

文件编号:版本:

供应商:定单编号:规格型号:

物料名称:物料代码:进料日期:

进料数量:抽样数量:检验日期:

抽样依据: GB/T 2828.1-2012

检验依据:

序号检查项目标准值实测值不良数判定样品1样品2样品3样品4样品5

一、外观检查

二、尺寸检查尺寸区域尺寸值样品1样品2样品3样品4样品5

三、其它检查

四、包装检查

对于公司不具备检验能力的要求厂家提供质量保证书。

备注:

检验结果:□合格□不合格

最终处理方案:

□退货□让步接收

□挑选使用挑选结果:合格:不合格:退回数量:

IQC 检验员日期

QC主管日期

若判定不合格,按不合格品控制流程处理处理单号 :

1 / 1。

进料品质检验记录表

六B01 进料检验说明书

审核:制表:

六B02 检验标准(验收用)

编号:

说明:1.本表由品管部门提出,经厂长认可;

2.作为材料或外购品检验之依据。

六B03 检验标准(厂内用)

编号:

说明:1.本表由品管部提出,经厂长认可;

2.作为厂内生产之检验依据。

六B04 材料试用检验报告书

编号:

日期:

说明: 1.材料依其需检验特性送相关部门检验;

2.材料各使用部门的实际操作、装配及性能检验;

3.检验的项目、结果和标准对比,可清楚体现被检验材料是否合格;

4.委托者和检验负责人作相应的记录以便可追溯。

六B05 进货检验规范书

编号:

日期: 料号:品名:规格:适用范围:

六B06 材料入厂检验记录表

编号:

抽样情况:

检验员: 主管/日期: 厂长/日期:

说明: 1.以材料别检验结果提出报告;

2.必要时,可作为付款、发料追溯的依据;

3.综合判定即合格或不合格;

4.作为和材料供应商联络的凭据。

六B07 进料检验记录编号:

说明:1.以产品别做检验;

2.作为付款之依据。

六B08 进料检验日报表

六B09 材料不良改善通知书

No.

六B10 月份物料拒收报表

月份:

主管:制表:。

来料检验记录表(模板)

检验结果:□合格□不合格

最终处理方案:

□退货□让步接收

□挑选使用挑选结果:合格:不合格:退回数量:

IQC检验员

日期

QC主管

日期

假设判定不合格,按不合格品控制流程处理处理单号:

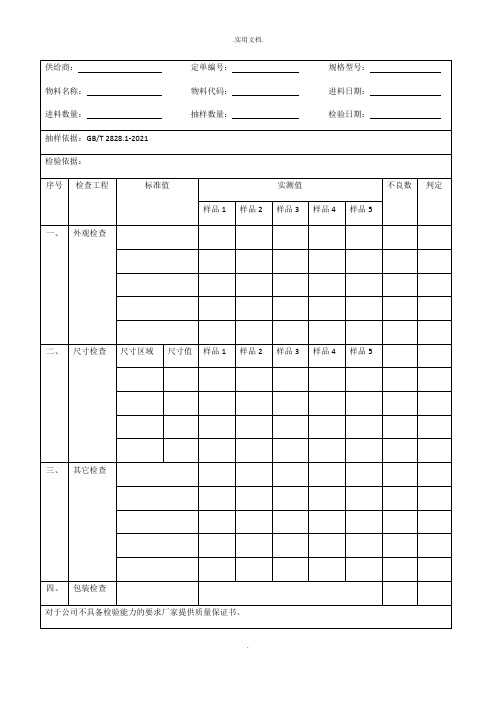

供给商:定单编号:规格型号:

物料名称:物料代码:进料日期:

进料数量:抽样数量:检验日期:

抽样依据:GB/T 28Байду номын сангаас8.1-2021

检验依据:

序号

检查工程

标准值

实测值

不良数

判定

样品1

样品2

样品3

样品4

样品5

一、

外观检查

二、

尺寸检查

尺寸区域

尺寸值

样品1

样品2

样品3

样品4

样品5

三、

其它检查

四、

包装检查

对于公司不具备检验能力的要求厂家提供质量保证书。

来料检验记录表(模板)

物料名称:物料代码:进料日期:

进料数量:抽样数量:检验日期:

抽样依据:GB/T 2828.1-2012

检验依据:

序号

检查项目

标准值

实测值

不良数

判定

样品1

样品2

样品3

样品4

样品5

一、

外观检查

二、

尺寸检查

尺寸区域

尺寸值

样品1

样品2

样品3

样品4

样品5

三、

其它检查

四、

包装检查

对于公司不具备检验能力的要求厂家提供质量保证书。

备注:

检验结果:□合格□不合格

最终处理方案:

□退货□让步接收

□挑选使用挑选结果:合格:不合格:退回数量:

IQC检验员

日期

QC主管

日期

若判定不合格,按不合格品控制流程处理处理单号:

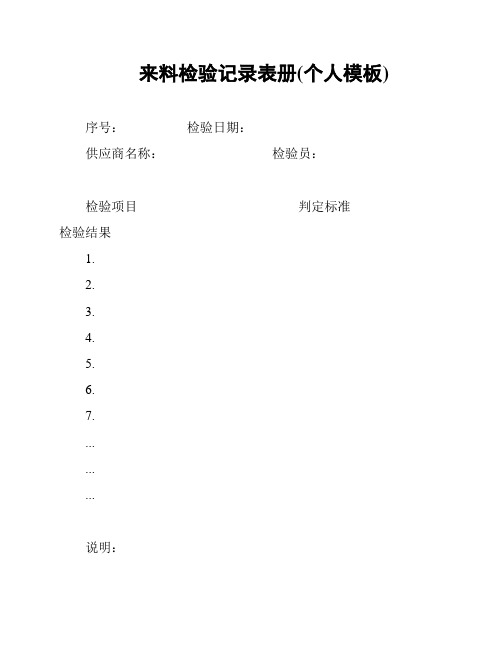

来料检验记录表册(个人模板)

来料检验记录表册(个人模板)

序号:检验日期:

供应商名称:检验员:

检验项目判定标准

检验结果

1.

2.

3.

4.

5.

6.

7.

...

...

...

说明:

1. 本表格用于记录来料的检验结果,以确保所收到的物料符合

相应的质量要求。

2. 检验日期应记录每次检验的日期。

3. 供应商名称应填写供应商的名称或编号,以方便追溯物料来源。

4. 检验员应填写进行检验的责任人员的姓名或编号。

5. 检验项目应列出需要进行检验的项目,如外观、尺寸、重量等。

6. 判定标准应根据所检验物料的要求进行设定,如符合标准、

合格、不合格等。

7. 检验结果根据实际检验情况填写,如合格、不合格、待定等。

8. 如有需要,可在说明栏中补充详细信息,如不合格原因、处

理措施等。

备注:

1. 本表格仅为个人模板,如需使用请根据实际需求进行修改。

2. 请严格按照相关法律法规和公司规定进行检验工作,确保检

验结果的准确性和可靠性。

品质检验表格-进料检验记录表(一)

9

10

结果判定

□允收□拒收□其它(请加注)

核

准

检

验

员

P100101

进料检验记录表

日期:年月日

品名

弹簧头Tns或Tn或KT弹簧

交货厂商

规格

型号

交货数量

抽样数

项次

检验项目

检验结果

备注

1

冲孔位置是否正确

2

弹簧松紧调整是否良好

3

4

5

7

8

9

10

结果判定

□允收□拒收□其它(请加注)

核

准

检

验

员

P100101

进料检验记录表

进料检验记录表

日期:年月日

品名

椅脚

交货厂商

规格

型号

交货数量

抽样数

项次

检验项目

检验结果

备注

1球轮运转是否顺畅2 Nhomakorabea椅脚耐压程度为何

3

4

5

7

8

9

10

结果判定

□允收□拒收□其它(请加注)

核

准

检

验

员

P100101

进料检验记录表

日期:年月日

品名

PVC皮、布、牛皮

交货厂商

规格

型号

交货数量

抽样数

项次

检验项目

检验结果

备注

2

3

4

5

7

8

9

10

结果判定

□允收□拒收□其它(请加注)

核

准

检

验

员

P100101

日期:年月日

品名

四角盘及中心管

来料检验记录表(模板)

来料检验记录表

文件编号:版本:

供应商:定单编号:规格型号:

物料名称:物料代码:进料日期:

进料数量:抽样数量:检验日期:

抽样依据:GB/T 2828.1-2012

检验依据:

序号检查项目标准值实测值不良数判定

样品 1 样品 2 样品 3 样品 4 样品 5

一、外观检查

二、尺寸检查尺寸区域尺寸值样品 1 样品 2 样品 3 样品 4 样品 5

三、其它检查

四、包装检查

对于公司不具备检验能力的要求厂家提供质量保证书。

备注:

检验结果:□合格□不合格

最终处理方案:

□退货□让步接收

□挑选使用挑选结果:合格:不合格:退回数量:

IQC检验员日期

QC主管日期

若判定不合格,按不合格品控制流程处理处理单号:

1 / 1。

进料检验记录表

检验

□《检验作业规程》 □《材料原辅材料验收标

依据 准》

□ 样板或图

纸

□ 其它:

二、外观检查

ห้องสมุดไป่ตู้NO

检查项目/要求

1

2

3

4

5

三、尺寸/功能检查

NO

检测项目/要求

1 2 3 4 5

检验综合判定

□允收 □特采 □退货

审核:

检验工具

不良点描述

MAJ MIN 判 定 □合 格

总计 允收数量

检验记录

□ 不合格 判定

供应商

物料名称

□抽样检验 检验方式

□全数检验

□GB2828.1-2003 抽样标准

IL(尺寸/功能)= 检验水平

IL(外观)=

包装状态

一、核对来料文件

进料检验记录表

材质

物料批号

进料日期

物料规格

来料数量

检验日期

检查项目

尺寸/功能

外观 包装/标识

检验数

AQL

Ac/Rc Ac/Rc

重要缺陷 MAJ

次要缺陷 MIN

备注 检验员:

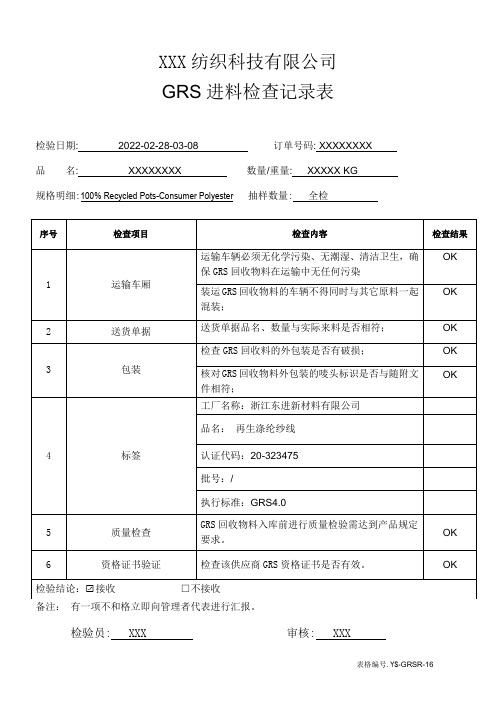

GRS进料检查记录表

执行标准:GRS4.0

5

质量检查

GRS回收物料入库前进行质量检验需达到产品规定要求。

Hale Waihona Puke OK6资格证书验证

检查该供应商GRS资格证书是否有效。

OK

检验结论:☑接收 □不接收

备注: 有一项不和格立即向管理者代表进行汇报。

检验员:XXX审核:XXX

表格编号.YS-GRSR-16

OK

装运GRS回收物料的车辆不得同时与其它原料一起混装;

OK

2

送货单据

送货单据品名、数量与实际来料是否相符;

OK

3

包装

检查GRS回收料的外包装是否有破损;

OK

核对GRS回收物料外包装的唛头标识是否与随附文件相符;

OK

4

标签

工厂名称:浙江东进新材料有限公司

品名:再生涤纶纱线

认证代码:20-323475

XXX纺织科技有限公司

GRS进料检查记录表

检验日期:2022-02-28-03-08订单号码:XXXXXXXX

品名:XXXXXXXX数量/重量:XXXXX KG

规格明细:100% Recycled Pots-ConsumerPolyester抽样数量:全检

序号

检查项目

检查内容

检查结果

1

运输车厢

运输车辆必须无化学污染、无潮湿、清洁卫生,确保GRS回收物料在运输中无任何污染

来料检验记录表模板)

供应商:定单编号:规格型号:

物料名称:物料代码:进料日期:

进料数量:抽样数量:检验日期:

抽样依据:GB/T 2828.1-2012

检验依据:

序号

检查项目

标准值

实测值

不良数

判定

样品1

样品2

样品3

样品4

样品5

一、

外观检查

二、

尺寸检查

尺寸区域

尺寸值

样品1

样品2

样品3

样品4

样品5

三、

其它检查

四、

包装检查

对于公司不具备检验能力的要求厂家提供质量保证书。

备注:

检验结果:□合格□不合格

最终处理方案:

□退货□让步接收

□挑选使用挑选结果:合格:不合格:退回数量:

IQC检验员

日期

QC主管

日期

若判定不合格,按不合格品控制流程处理处理单号: