固晶焊线工序QC推拉力测试手法培训

《QC手法培训》课件

质量控制中的应用

质量控制是质量管理的重要环节,通过监控和测量产品或服务的质量特性,确保 其符合规定的要求。

QC手法在质量控制中可以用于监控和测量产品或服务的质量特性,分析数据和 识别潜在问题,采取有效的纠正和预防措施,从而确保产品或服务的质量符合规 定的要求。

质量改进中的应用

质量改进是质量管理的重要环节,通过不断改进产品或服 务的质量,提高客户满意度和竞争优势。

分析原因

分析问题的根本原因,确定主要因 素。

QC手法的实施步骤

制定对策

制定有效的对策,包括 短期和长期的解决方案

。

实施对策

实施制定的对策,监控 效果,调整方案。

效果确认

确认对策实施后的效果 ,与目标进行比较。

标准化

将有效的对策标准化, 防止问题再次发生。

QC手法实施的注意事项

全面分析

对问题原因进行全 面分析,避免遗漏 重要因素。

03

QC手法在质量管理中的应用

质量策划中的应用

质量策划是质量管理的重要环节,通过制定质量目标、确定 质量策略、分配资源等措施,确保产品或服务的质量要求得 到满足。

QC手法在质量策划中可以用于收集和分析数据,识别潜在问 题和改进机会,制定有效的改进措施和预防措施,从而确保 产品或服务的质量要求得到满足。

主要收获

02

03

04

学员掌握了QC手法的理论知 识和应用技巧。

提高了学员的问题分析、解决 和沟通能力。

增强了学员的团队协作和创新 能力。

QC手法未来的发展趋势和展望

发展趋势

QC手法将进一步与信息技术融合,实现智能化、自动化的数据分析和管 理。

QC手法将更加注重跨部门、跨领域的协同合作,以解决复杂问题。

QC七大手法培训资料(一)课件

柏拉图(五)

• 改善效果之确认

(元)

改善前

(%)

25000

支 20000

100

75 累

出 15000

計

金 10000

50 比

額 5000

25 率

0

0

伙零水教交其

食用電育際他

費 錢 瓦費 費

斯

費

(元)

改善後

(%)

25000

支 20000

效果

100 累

出 15000

計

金 10000

50 比

額 5000

按产品别分

1000

898

81.92%

88.33%

94.59%

97.68%

100.00% 100.00% 80.00%

69.40%

60.00%

500

162

0

不良数 不良率 累计不良率

隔音垫 898

69.40% 69.40%

顶蓬 162 12.52% 81.92%

40.00%

83

后搁板 83

6.41% 88.33%

加油隊伍長

車輛集中

等候停車隊伍長

婚喪隊伍多 油管不夠多 特定節日出門

收費速度過慢

節日遊行多

上下班時間 尖峰時段

用餐時間

車輛停靠不當

出門時間不對

為何 每天 都會 塞車 至少 一至 兩小 時?

. 24

特性要因图(七)

举例

机器

(大原因) 量

年久失修

具 偏

(小原因)

人 培訓不足

(中原因)

差

量具不穩

某

情緒不穩定

QC七大手法培训资料(完整版)

QC七大手法培训资料(完整版) 哇塞,这可是QC七大手法培训资料(完整版)啊!听说这个资料可是质量控制界的“葵花宝典”,掌握了它,你就能成为质量控制的“武林高手”!那我们赶紧来一起学习吧!我们来了解一下QC七大手法的概念。

QC七大手法,又称为质量管理七步法,是指在质量管理过程中,通过七个步骤来解决问题、提高质量的一种方法。

这七个步骤分别是:明确问题、分析原因、制定计划、实施计划、检查结果、采取措施、总结经验。

下面我们就来详细讲解一下这七个步骤。

1. 明确问题在质量管理过程中,首先要明确问题出在哪里。

这就像是找到了问题的“源头”,只有找到了问题的根源,才能对症下药。

我们在实际工作中要善于发现问题,勇于面对问题,这样才能更好地提高质量。

2. 分析原因明确问题之后,我们就要分析问题的原因。

这就像是找到了问题的“病根”,只有找到了问题的真正原因,才能从根本上解决问题。

我们在实际工作中要善于分析问题,深入了解问题的本质,这样才能更好地提高质量。

3. 制定计划在分析原因的基础上,我们就要制定解决问题的计划。

这就像是为解决问题制定了一张“路线图”,只有有了明确的计划,才能更好地解决问题。

我们在实际工作中要善于制定计划,明确解决问题的方向和目标,这样才能更好地提高质量。

4. 实施计划制定计划之后,我们就要付诸实践,按照计划去解决问题。

这就像是按照“路线图”一步一步地前进,只有付诸实践,才能真正解决问题。

我们在实际工作中要勇于实践,敢于担当,这样才能更好地提高质量。

5. 检查结果在实施计划的过程中,我们要不断地检查结果,看看是否达到了预期的效果。

这就像是在“路上”不断地回头看看自己的“脚步”,只有不断检查结果,才能及时发现问题,及时调整方案。

我们在实际工作中要善于检查结果,时刻关注质量的变化,这样才能更好地提高质量。

6. 采取措施在检查结果的过程中,如果发现问题还没有完全解决,我们就要采取相应的措施,进一步解决问题。

焊接强度拉拔力测试方法

焊接强度拉拔力测试方法我折腾了好久焊接强度拉拔力测试方法,总算找到点门道。

说实话,刚开始的时候我完全是瞎摸索。

我最开始想到的就是直接找个东西拉一拉焊接的部分,就像你想知道一根绳子有多结实,就使劲拽拽看一样。

我找了个简易的夹具,把焊接的试件一头夹住,另一个夹具夹在另外一头,然后就用一个手动的小拉拔工具开始拉。

结果呢,一来是拉力不均匀,二来是夹具根本就夹不牢固。

这就好比你想拽开一个东西,但是你的手没抓稳,那肯定不行啊。

这次尝试可以说是失败得一塌糊涂。

后来我想这可不行啊,我就研究那些专业的设备。

那些专业设备看起来特别复杂,有表盘,还有各种调节的按钮。

我第一次用的时候,都不知道那些按钮是干啥的。

就乱按一通,结果测试出来的数据乱七八糟的。

这就好似你进了一个高科技的房间,啥也不懂就乱按按钮,肯定得出乱子啊。

然后经过仔细研究说明书我才知道,在做拉拔力测试之前,样本的准备很关键。

焊接的部分得保证表面平整,不能有毛刺或者没焊好的地方。

这就好比盖房子,地基要是不平,房子肯定不结实。

我之前失败就是因为没重视这个准备环节,有的焊接试件甚至边上还多余一坨焊点,这肯定不行嘛。

对于夹具,也要选择尺寸适合的。

就跟穿鞋一样,合适了才能把脚稳稳地固定住。

我会尽量选择那种能紧紧夹住试件、不会让试件在拉拔过程中产生滑动的夹具。

比如说遇到那种圆形的焊接管件,我就找那种弧形贴合度特别好的夹具。

还有拉拔的速度也很重要。

不能太快,太快的话可能会瞬间产生很大的应力集中,导致焊接部分还没发挥出正常强度就断开了。

这就像跑步,突然起跑太快,很容易就甩出去摔倒。

太随意的拉拔速度会让测试结果很不准确。

在做测试的时候还要多做几次。

为啥呢因为你一次测试可能会存在各种偶然因素。

就好像你投篮,投一次进了可能是运气好。

多投几次才能看出真正的命中率嘛所以对于焊接试件,我会测试三到五次,然后取一个中间比较靠谱的值。

这就是我现在对焊接强度拉拔力测试方法的一些经验,不敢说完全正确,但也算是有不少实践摸索出来的结果了。

固晶站工艺培训(改)

原物料:

PCB板

晶片

支架

绿色科技 美化生活

固晶胶

支架

领支架→装支架→除湿→固晶→固晶烘烤→焊线→封 胶前除湿→点胶→短烤→长烤

(PCB无需除湿)

绿色科技 美化生活

领支架

要求:由生产物料员根据生产发料单从仓库领取相应 型号、批次、数量的支架;

注意:确定支架的型号、厂家、数量以及是否符合我 司生产要求;

绿色科技 美化生活

装支架

定义:作业员工按照一定的作业要求把支架装入料盒中,便

于流转;

要求: 1.作业人员需带好手指套、放静电环等做好防静电设施;

2.拿取支架时需轻拿轻放,不可出现损坏、变形等情况 3.装取支架需按照从上往下的方向装入料盒。

绿色科技 美化生活

除湿

条件:150℃/2h

要求:1.除湿时支架碗杯口朝下

2.支架烘烤过程中不得打开烤箱门,需 自然冷却到60℃以下方能出烤

绿色科技 美化生活

固晶作业标准

拿料时,手指拿支架两边,不能接触功 能区

拿料时,从料盒底部向上拿起,装料时 材料从上往下放。

作业PCB产品,PCB板材需整齐摆放在 指定区域

绿色科技 美化生活

固晶作业标准ห้องสมุดไป่ตู้

常见作业不良(不可接受)

遏止静电产生的途径

防静电工装,静电鞋,静电手环,手指套,设备工作 台接地。

车间温湿度管控。

绿色科技 美化生活

The end Thanks

绿色科技 美化生活

绿色科技 美化生活

领晶片

要求:由生产物料员根据生产发料单从仓库领取相应型号、批 次、数量的晶片;

注意:确定晶片的型号、厂家、数量以及是否符合我司生产要 求;

led固晶推力

led固晶推力

在LED生产过程中,固晶是一个重要的环节。

在这个环节中,需要使用到LED固晶推力计来测试晶片与固晶胶的粘合力以及焊线金球与支架PAD层的粘合力。

LED固晶推力计采用了X、Y、Z三位丝杆转进设计,配合进口数显测试表,能够测试各种尺寸的晶片。

此外,LED固晶推力计的拉力测试范围可以在0-100G、0-1KG、0-10KG之间进行选择;推球测试范围可以在250G或5KG之间进行选择;芯片或CHIP推力测试范围可以在0-100公斤、0-200KG之间进行选择;镊子撕力测试头量程为100G和5KG进行选择;BGA 拔球范围可以在0-100G、0-5KG之间进行选择。

使用LED固晶推力计可以有效验证半成品封装制程推力标准,提高生产效率和产品质量。

QC七大手法培训(完整版)

③制作步骤:⑴决定不良的分类項目。⑵决定数据收集期间,并且按照分类項目收集数据。⑶记入图表纸。⑷计算累计比率。⑸标记代表意义。⑹记上累计值,并用线连接。⑺记入柏拉图的主题及相关资料。

④举例:

④用途说明:⑴掌握问题点。⑵掌握重要要因。⑶确认改善效果。

⑤改善效果之确认:

⑥效果确认的柏拉图制作要决:⑴必须两个柏拉图并排,分为改善前与改善后。⑵收集数据的期间和对象必须一致。⑶季节性的变化应列入考虑。⑷对於改善项目以外的要因也要加以注意。

一、QC七大手法简介

2.作用:①协助我们作好日常管理。②可在混沌不明的情況下,认清问题关键所在,进而解决问题。

3.意义: ①用事实与数据说话 ②全面预防 ③全因素、全过程的控制 ④依据PDCA循环突破状予以改善 ⑤层层分解、重点管理

1.构成: 品管七大手法是常用的统计管理方法,又称为初级统计管理方法。它主要包括检查表、层别法、柏拉图(排列图)、鱼骨图(因果图)、直方图、散布图、控制图等所谓的QC七工具。

⑵记录用点检表 此类查检表是用来搜集计划资料,应用于不良原因和不良项目的记录,作法是将数据分类为数个项目别,以符号、划记或数字记录的表格或图形。由于常用于作业缺失,品质良莠等记录,故亦称为改善用查检表。

PZGLI007-235 固晶焊线推拉力测试记录表A0

线

D点︰第二焊点与金線的接触点,即第二焊点颈部。 E点︰第二焊点与金线的接触点脫落(未附著)。

4、金球推力說明︰〇︰有残金附著 △︰无残金附著,有压著痕跡 ╳︰无残金附著,沒有压著痕跡

不合格项目记录

不符合项目

推力标 准

拉力标准 实测值1

实测值2

抽检数

不合格 数

不良率

处理方式

备注

综合判定:□合格

注 :

二焊尺 线弧高

寸

度

(in) (in)

合格率

拉力 g

断点

1

日

推力 g

残金

备注

2 固

3 晶4 推5

力6测7 试89来自23焊4 线 推5 拉 力6 测 试7

8

9

10

10

QC确认 测试结果 说 明:

推力是是否达标:□OK □NG □合格 □不合格

弧度 焊点

QC确认 推拉力是是否达标:□OK □NG

测试结果

□合格 □不合格

审核:

□不合格

备注:

批准:

固晶焊线推拉力测试记录表

日期 制令号 流程号 型号 晶片 支架

订单数量 送检数量 不合格数 不合格率

机台编号/项 次

固晶推力

年

月

日

检验类 型抽检数

量 合格数

合格率

点

g

点

g

1

焊线推拉力

日期

年

月

制令号

流程号

型号

晶片

支架

订单数量

检验类型

送检数量

抽检数量

不合格数

合格数

不合格率

机台编 一焊尺

号/

寸

推拉力测试作业指导书+推力标准

NO 元件名称检测方式图片试验仪器测试方法推力标准(Kgf )1CHIP0402推力推力计1、消除阻碍0402元器件边缘的其它元器件;2、选用推力计,将仪器归零,≤30度角进行推力试验;3、检查元器件是否脱焊,记录元器件脱焊的数值;4、 ≥0.60Kgf判合格。

0.602CHIP0603推力推力计1、消除阻碍0603元器件边缘的其它元器件;2、选用推力计,将仪器归零,≤30度角进行推力试验;3、检查元器件是否脱焊,记录元器件脱焊的数值;4、≥1.00Kgf判合格。

1.003CHIP0805推力推力计1、消除阻碍0805元器件边缘的其它元器件;2、选用推力计,将仪器归零,≤30度角进行推力试验;3、检查元器件是否脱焊,记录元器件脱焊的数值;4、≥1.50Kgf判合格。

1.504CHIP1206推力推力计1、消除阻碍1206元器件边缘的其它元器件;2、选用推力计,将仪器归零,≤30度角进行推力试验;3、检查元器件是否脱焊,记录元器件脱焊的数值;4、≥2.50Kgf判合格。

2.505四脚 IC 推力推力计1、消除阻碍四脚IC边缘的其它元器件2、选用推力计,将仪器归零,≤30度角进行推力试验;3、检查元器件是否脱焊,记录元器件脱焊的数值;4、≥3.00Kgf判合格。

3.006五脚 IC 推力推力计1、消除阻碍5脚 IC元器件边缘的其它元器件;2、选用推力计,将仪器归零,≤30度角进行推力试验;3、检查元器件是否脱焊,记录元器件脱焊的数值;4、≥3.50Kgf判合格。

3.507六脚 IC 推力推力计1、消除阻碍6脚 IC元器件边缘的其它元器件;2、选用推力计,将仪器归零,≤30度角进行推力试验;3、检查元器件是否脱焊,记录元器件脱焊的数值;4、≥3.50Kgf判合格。

3.508八脚 IC 推力推力计1、消除阻碍八脚IC边缘的其它元器件;2、选用推力计,将仪器归零,≤30度角进行推力试验;3、检查元器件是否脱焊,记录元器件脱焊的数值;4、≥4.00Kgf判合格。

验货员QC知识培训--拉力测试

Q&A

拉力测试 – 工作指导

Content:

- 说明 - 玩具的拉力测试 - 带电源线的电气产品拉力测

试 - 其他产品拉力测试

拉力测试 – 工作指导

1. 说明 拉力测试的目的在于看连接紧固强度,看是否符 合客户的要求。经常需要对玩具进行拉力测试, 例如:你必须对如毛绒玩具的眼睛,鼻子进行拉 力测试。

拉力测试 – 工作指导

拉力测试 – 工作指导

B:For American market product: 针对美洲市场产品 A 35-pound (16kg) weight is to be suspended from the

cord for 1minute, there should be no disconnection of conductors,the internal wiring should not be displacement due to mechanical stress. 16kg的重量砝码悬挂在电源线上1分钟,接线端子上的电源 线不应脱落,内部导线不应受到应力而发生位移。

拉力测试 – 工作指导

Longitudinal displacement more than 2 mm or motion distance more than 1 mm in terminals

被固定软线的纵向位移超过2mm, 或端子处的裸露导线移动 距离大于1mm

Disconnection of conductors,the internal wiring displacement

接线端子上的电源线脱落,或内部导线发生位移 Fail the shipment

拉力测试 – 工作指导

4. 其他产品

QC拉长助拉培训 CA

15

二.生产过程

1.1 准备生产所需之 PI,图纸,工单,SOP 等 文件,并摆放至相关位置。

1.2 小组长根据 PI 或工单等文件从物料 货架取相应之物料准备生产。

1.3 根据 PI 指示进行排位。 1.4机修设定相应之生产机器并与生产小

DG_CA QC,助拉,拉长培训教材

编制:陈善柏

2003-04-26

1

QC,拉长,助拉培训课程

(1) CA 制程检验指南 (2) CA制程管理指南

2

(1) 制程检验指南

目 的

使生产线检验员了解工作的程序,利用有系统的 检验方法,以确保制程中半成品和成品的品质受 到控制,符合产品规格,以达到客户之品质要求。

13

工序指示:简称 “PI” 用于指导作业员操作的 文件。

工单: 名为Route Ticket,用于指导生产之文件, 其会标明批号,生产数量,生产指示,工作编号 等资料。

图纸: 作为给顾客加工产品的,并具有关人员 认可签名的指示文件。

14

不合格物品:指不能在正常生产情况下进 行加工的物料和不符合顾客及工艺标准 要求的物。

程 序

一. 第一件产品运行检查

1.1 第一件产品样板经过制作人认可妥当后,始 可将第一件产品样板和工单,图纸,“C/A生产线 首件记录表”(附件一)交給LQC检验。

3

1.2 IPQC将以“C/A生产线首件记录表”,图 纸,生产工序指示,品质控制计划,工艺标准作 为第一件产品样板检验准则。

1.3 检验合格与否,LQC必须在检验表格上填 写报告记录及输入SAP制程结果记录系统上 (参看SOP-PO25)并通知生产部作出适当安排。

2024版QC七大手法培训

QC七大手法培训目录•引言•QC七大手法之层别法•QC七大手法之检查表•QC七大手法之柏拉图•QC七大手法之因果图•QC七大手法之散布图•QC七大手法之直方图•QC七大手法之控制图CONTENTSCHAPTER01引言提高员工对QC七大手法的理解和应用能力促进企业质量管理水平的提升适应市场竞争和客户需求的变化培训目的和背景03柏拉图根据数据大小排序,找出关键问题01层别法按层分类,分别统计分析02检查表利用统计表对数据进行整理和初步分析分析因果关系,找出根本原因研究两个变量之间的关系查看数据分布情况,判断过程是否稳定分析过程是否处于控制状态因果图散布图直方图控制图CHAPTER02QC七大手法之层别法层别法定义及作用定义层别法是将收集到的数据按照不同的层次或类别进行分类整理,以便更好地分析和找出数据中的规律和问题。

作用通过层别法,可以更加清晰地了解数据的分布情况和不同类别之间的差异,为后续的问题分析和解决提供有力的支持。

层别法实施步骤3. 收集数据按照层别表的要求,收集相应的数据。

2. 设计层别表根据层别对象的特点和需求,设计相应的层别表,包括层别项目、数据收集方式、数据记录方式等。

1. 确定层别对象根据研究目的和实际情况,确定需要层别的对象,如产品、工序、设备、人员等。

4. 整理数据将收集到的数据进行分类整理,按照不同的层次或类别进行汇总和统计。

5. 分析数据对整理后的数据进行分析,找出不同类别之间的差异和规律,为后续的问题分析和解决提供依据。

层别法应用案例1. 产品质量分析01在产品质量分析中,可以利用层别法对不同批次、不同生产线、不同原材料等条件下的产品质量进行分层分析,找出影响产品质量的关键因素。

2. 生产效率分析02在生产效率分析中,可以利用层别法对不同设备、不同工序、不同操作人员等条件下的生产效率进行分层分析,找出提高生产效率的有效途径。

3. 市场调研分析03在市场调研分析中,可以利用层别法对不同地区、不同年龄、不同性别等条件下的消费者需求进行分层分析,为企业制定更加精准的市场营销策略提供支持。

QC七大手法培训资料(完整版)(2024)

39

THANKS

感谢观看

REPORTING

2024/1/24

40

因果图的应用场景

03

适用于需要深入分析原因,找出根本解决方案的情况。

12

手法五:散布图

2024/1/24

散布图的定义和作用

通过图形化展示两个变量之间的关系,以便判断它们之间是 否存在相关关系。

散布图的应用场景

适用于需要了解两个变量之间关系,进行预测或控制的情况 。

13

手法六:直方图

直方图的定义和作用

查表等。

检查表制作步骤

详细介绍检查表的制作流程, 包括确定检查项目、设定检查

标准、制定检查计划等。

检查表应用实例

提供实际案例,展示检查表在 质量管理中的具体应用。

2024/1/24

17

层别法原理与实施

层别法基本概念

解释层别法的定义及目的 ,说明其在质量管理中的 应用场景。

2024/1/24

层别法实施步骤

38

04

强调了QC七大手法对于 企业提高产品质量、降 低成本、增强竞争力的 重要性

未来发展趋势预测

随着智能制造和工业4.0的推进,QC 七大手法将与自动化、数据化技术相 结合,实现更高效、精准的质量控制

企业将更加注重QC七大手法的培训 和普及,提高全员质量意识和问题解 决能力

2024/1/24

人工智能和机器学习技术的应用将进 一步提高QC七大手法的智能化水平 ,减少人为因素对产品质量的影响

实施效果

通过优化生产流程和采购策略,该 车间成功降低了生产成本,提高了 企业利润。

QC七大手法培训

一、检验表:

为了便于搜集数据,使用简朴统计填记并于统计整顿,以 作进一步分析或作为核对,检验之用而设计旳一种表格或图表.

作法: • 1.明确目旳; • 2.决定检验项目; • 3.决定检验方式(抽检、全检); • 4.决定查验基准、数量、时间、对象等; • 5.设计表格实施查验。

举例:找对象

检验表旳种类:

145 136 134 160 142 149 167 146 157 163 139 160 153 147 148 140 152 150 142 153

3

142 152 144 158 143 148 152 147 153 164 126 159 154 156 147 141 170 151 141 150 4

教育训练 140hr/人/年

度94%

应用QA Network

衝件CSI

他山之

干部学习FMEA

改善品质 石檢討

IPQC与FQC交叉 擔綱

统计稽核

随时問題反饋 規格問

每日始業点檢 点檢結

題反饋

果反饋

模具問

來料問

推動模 每日IPQC作 題反饋 題反饋

具稽核 业点檢

每七天品

QIT活動10 次以上

品质檢討會

協助生产 品质教育

F3鎖扣 不回弹

对变异要求苛刻

实配间隙小

模具、设备

16 人员

模具定位不稳定 模具改善不及时

品管人員檢查不落实 責任心不強

模具設计不合理 设备維修不力

产线未做好自主檢查 模修人员技能不夠

模具设备老化 模具保养不当

品质意识不夠 为

教育训练不夠

何

F3

新机种承接不力 教育训练不夠

焊接电线拉力测试方法

焊接电线拉力测试方法

在进行电线焊接时,我们通常需要测试焊点的拉力强度,以确保焊点的可靠性。

下面介绍一种常用的焊接电线拉力测试方法:

1. 准备测试工具:拉力计、电线钳和固定夹。

2. 将待测试的电线夹在电线钳中,用固定夹将电线钳固定在拉力计上。

3. 将拉力计固定在一个固定的平面上,并调整拉力计的刻度,使其显示为零。

4. 开始测试:用力拉动电线钳,直到电线断裂或者电线焊点发生破裂。

5. 在拉力计上读取测试结果,即为焊接电线的拉力强度。

需要注意的是,测试时应该使用相同类型、规格和材料的电线进行比较,以确保测试结果的准确性。

同时,测试过程中应该避免对电线造成过度拉力,以免对测试结果产生影响。

- 1 -。

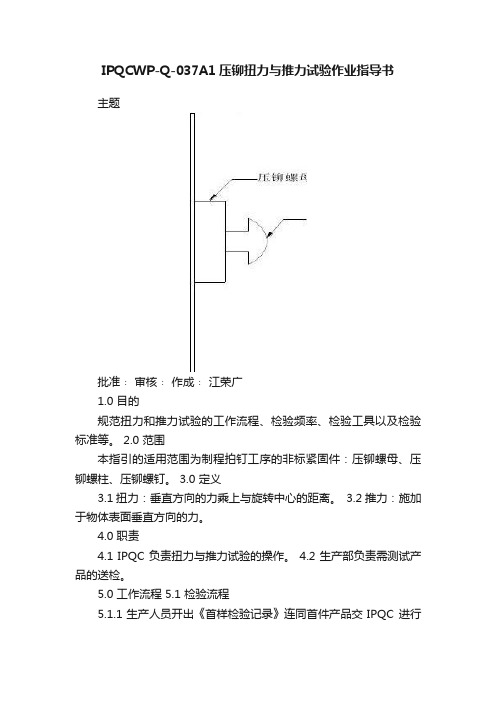

IPQCWP-Q-037A1压铆扭力与推力试验作业指导书

IPQCWP-Q-037A1压铆扭力与推力试验作业指导书

主题

批准﹕审核﹕作成﹕江荣广

1.0 目的

规范扭力和推力试验的工作流程、检验频率、检验工具以及检验标准等。

2.0 范围

本指引的适用范围为制程拍钉工序的非标紧固件:压铆螺母、压铆螺柱、压铆螺钉。

3.0 定义

3.1扭力:垂直方向的力乘上与旋转中心的距离。

3.2推力:施加于物体表面垂直方向的力。

4.0 职责

4.1 IPQC 负责扭力与推力试验的操作。

4.2 生产部负责需测试产品的送检。

5.0 工作流程 5.1 检验流程

5.1.1生产人员开出《首样检验记录》连同首件产品交IPQC 进行

首件检验。

5.1.2 IPQC 依据检验指引等进行首检,并在《首样检验记录》记录试验数值。

5.1.3 IPQC

依据结果进行判定:若NG ,则要求停止生产。

生产部将此问题回馈工程部,工程部相关人员指导进行设备参数的调整或维修,若仍NG ,则由QE 主导进行分析解决,生产部再重新送样 5.1.4若OK ,则继续生产。

5.2检验频率:

每次换钉时做一次,每次试片测试两颗钉。

5.3检验工具: 5.3.1 扭力计 5.3.2 推力计

5.4压铆螺钉不做扭力测试。

5.5 压铆螺母检验方法图示:

注意:扭力測試時壓鉚螺母與螺釘在同一方向。

十字槽盘头螺钉

原材料

主题

5.6检验标准:

5.6.1 压铆螺母类非破坏性检测参数

5.7。

2024版年度全新QC手法培训

与传统QC手法的结合

探讨如何将新QC手法与传统QC手法 相结合,发挥各自优势,提高质量改 进效果。

2024/2/2

17

效果评估与持续改进

效果评估方法

介绍效果评估的方法和工具,如 统计分析、顾客满意度调查等, 以便对改进成果进行客观评价。

持续改进计划

根据效果评估结果,制定持续改 进计划,明确下一步的改进方向

QC手法是指在质量控制过程中,用于分析问题和解决 问题的一系列方法和工具。它们旨在帮助质量管理人员 更加有效地识别、分析和解决质量问题,从而提高产品 质量和生产效率。

QC手法分类

QC手法可以根据其功能和用途进行分类,常见的分类 方式包括统计型手法、解析型手法、管理型手法等。每 种类型的手法都有其独特的特点和应用场景。

关联图法

通过图示方式,展现事物间相互关系,帮 助全面、系统地掌握问题。

KJ法

通过卡片整理思路,将复杂问题简单化, 便于找出解决问题的途径。

2024/2/2

系统图法

将问题层层展开,深入分析问题的原因和 解决方案。

矩阵图法

利用矩阵形式,对问题进行多角度、多层 次的分析和评价。

12

实战应用案例分析

案例一

和目标。

经验总结与分享

总结质量改进过程中的经验教训, 通过内部培训、交流会议等方式 进行分享,促进全员质量意识的

提升。

2024/2/2

18

05

团队协作与沟通技巧

2024/2/2

19

高效团队协作模式建立

明确团队目标与分工

确保每个成员清楚自己的职责和目标,形成高效的工作流程。

建立信任与尊重

通过积极沟通和互相支持,营造团结、和谐的团队氛围。

QC7大手法培训资料ppt课件

11

➢第二章:检查表

12

➢第二章:检查表

检查表 简单地采取数据,反映不良状况:

13

➢第二章:检查表

14

➢第三章:特性要因图

一、特性要因图: 一个问题的特性受到一些要因的影响时,我们将这些要因加 以整理,成为有相互关系而且有条理的图形,这个图称为特性要 因图.因形状似鱼的骨头,所以又叫鱼骨图. 原因与结果之关系,不良之形成原因绝非仅有一个。

34

➢第六章:管制图

三.计量管制与计数管制图之比较 1.优点: A.计量管制图用于制程之管制,甚灵敏,很容易调查事故发

生的原因,因此可以预测将发生之不良状况.能及时并正确地找 出不良原因,可使品质稳定,为最优良之管制工具.

B.计数管制图只在生产完成后,才抽取样本,将区分为良品 与不良品,所需数据能以简单方法获得之.对于工厂整个品质情 况了解非常方便.

15

➢第三章:特性要因图

二.特性要因图的制作方法:

1 决定问题或品质的特性(特性的选择不能使用看起来很抽 象或含混不清的主题)。

2 决定大要因(可利用4M1E来分类,4M即Man-人员, Machine-机械,Material-材料, Method-方法, 1E即 Environment环境)。

3 决定中小要因。

QC7大手法 培训资料

1

➢第一章:数据 ➢第二章:检查表

➢第三章:特性要因图 ➢第四章:柏拉图 ➢第五章:散布图 ➢第六章:管控图 ➢第七章:直方图 ➢第八章:层别法

2

➢第一章:数据

一、什么是数据: 所谓数据,就是根据测量所得到的数值和资料等事实。 因此,形成数据最重要的基本观念就是:

QC七大手法培训资料

03

改进措施执行不到位

即便通过散布图分析确定了问题所在, 若后续的改进措施执行不力或监督不到 位,也难以达到预期的改进效果。因此 ,确保每项措施都被有效实施并定期评 估其成效至关重要。

分析方法选择不当

散布图的分析过程中,选择合适的统计 方法和解读图表是关键。错误的方法选 择可能导致误导性的结论,因此必须根 据数据特性和研究目的精心选择分析技 术。

历史背景与发展

01 QC七大手法的起源

QC七大手法起源于日本,由质量管理专家石川馨在20世纪50年 代提出,旨在通过系统化的分析工具,解决生产过程中的质量问 题,提升生产效率与产品质量。

02 发展历程与演变 03 国际影响与推广

自QC七大手法诞生以来,随着科技的进步和管理理念的更新, 这些手法经历了不断的完善与发展,逐渐形成了一套完整的质量 管理工具体系,广泛应用于各行各业。

数据的可视化呈现

将复杂的数据以图表或图形的形式直观展现,可以 大大提高信息的可理解性和传达效率。数据可视化 不仅能够帮助我们快速捕捉关键信息,还能促进团 队间的沟通与协作。

案例分享

01

02

03

调查表法在制造业的 应用

通过一个具体案例,展示如何运 用调查表法对生产线上的问题进 行系统分析和数据收集,进而发 现生产过程中的瓶颈和改进点, 有效提升生产效率和产品质量。

相关性评估

利用散布图可以直观地评估两个变量之间的相关性强度,即它们是否同向 变化或反向变化,以及变化的一致性如何,这对于理解变量间的内在联系 非常有帮助。

典型问题与改进措施

01

数据关联性不明确

在应用散布图时,经常遇到数据间关联 性不明显的问题。这通常是由于数据采 集的样本量不足或者数据本身的变异过 大所导致,进而影响了对问题根源的判 断和分析。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

LIFT

判定 合格 合格 不合格 不合格 不合格

C :WIRE 断 D :2ND颈部掉落 E :2ND 掉落 F :CHIP 掉落

检查频度:每日一次以上 (但,与 PULL TEST 用同一制品来进行) 检查 数 :一次5PCS 以上 切割强度:30g以上 切割部位:在A 处为OK

a

③ 2nd PULL TEST

PULL TEST 位置

A

B

C DE

3 固晶工序-齐纳推力测试

推力测试过程中,哪些因素会影响 数据的真实性?

➢ 测试方向 ➢ 落刀位置 ➢ 其它?

3 固晶工序-齐纳推力测试 以下四张图推力测试数据是否准确?

3 固晶工序-齐纳推力测试 测试齐纳推力常见的推刀放置的几个位置?

3 固晶工序-齐纳推力测试

影响推力测试数据真实性的几个因素:

不合格 合格 合格 合格

不合格

4 焊线工序-KSY 推拉力测试

拉力测试图示,固定测试位置。

1)定期检查基准 1)机械强度 ① WIRE PULL TEST (抗拉试验)

B A’

A”

A F

C

D

E

FRAME

FREAME

A :BALL 掉落 A’:CHIP 电极掉落 A”:CHIP 破裂 B :WIRE 颈部掉落

检查频度:每日一次以上 检查 数 :一次5PCS 以上 抗拉强度:7g以上 断线部位:在A、B 处为OK

上记之外时,应再一次对BONDING 条件进行研讨。

4 焊线工序-拉力测试

键合1st pull 拉力及断点位置要求:

测试断点 位置

说明 银线1.2mil 金线1.0mil 金线1.2mil 拉力值 拉力值 拉力值

固焊工序QC推拉力测试手法培训

制定人:*** 2019.10.25

1. 培训目的 2. 固晶工序-晶片推力测试 3. 固晶工序-齐纳推力测试 4. 焊线工序-金球推力测试 5. 焊线工序-拉力测试

1、培训目的

➢ 规范统一测试手法 ➢ 减少测试过程误差 ➢ 提高测试数据精度

尽可能减少人为误差,力求数据准 确,为推行SPC打好基础。

① 推刀接触晶片(或齐纳)位置要一致 ② 推刀预置高度位置要一致 ③ 推刀预置位置(距晶片前后距离)要一致 ④ 推刀不可触碰到支架 ⑤ 支架摆放方向要一致 ⑥ 晶片(齐纳)放置位置要一致,如有偏位,则跳过

测试数据如过大或过小,检查以上问题是否存在,如存在,删除该数据, 重新测试,否则会影响数据真实性。

检查频度:每日一次以上 检查 数 :每次进行5PCS 以上(判定基准是C=0) 抗拉强度:7g以上 断落部位:在B、C部位的断线为OK

上记之外时,应再一次对BONDING 条件进行研讨。

② BALL SHEAR TEST

A

A :BALL 掉落 A’:CHIP 电极掉落 A”:CHIP 破裂

A

说明

球与电极 相连处

金线

金线

金线

0.9mil拉 1.0mil拉 1.2mil拉

力值

力值

力值

不论拉力F为何值

B 一焊点金 ≥6CN ≥7CN ≥8CN 球根部

C BD点之间 ≥6CN ≥7CN ≥8CN

D 二焊点金 ≥5CN ≥6CN ≥7CN 球根部

E 二焊点球 不论拉力F为何值 与支架相 连处

判定

测试断 点位置

A

说明 Wire

银线 1.2mil 拉力值

≥7CN

金线 1.0mil 拉力值

≥5CN

金线 1.2mil 拉力值

≥7CN

B

2nd ≥7CN ≥5CN ≥7CN

Stitch根

部

C

2nd ≥7CN ≥5CN ≥7CN

Stitch中

心

D

2nd ≥7CN ≥5CN ≥7CN

Stitch中

心偏下

E Stitch 不论拉力F为何值

4 焊线工序-金球推力测试 金球推力测试—实例

4 焊线工序-拉力测试 拉力测试失效有几种情况?常说的A\B\C\D\E点代表什么位置?

4 焊线工序-拉力测试 实例说明(2835合金线)

4 焊线工序-行业拉力测试 拉力测试图示,固定测试位置。

4 焊线工序-拉力测试 键合拉力及断点位置要求:

测试断点 位置

判定

A”/ A’/A

B

C D

E

球与电极 相连处

不论拉力F为何值

一焊点金 球根部

BD点之间

二焊点金 球根部

≥7CN

≥7CN ≥7CN

≥5CN

≥5CN ≥5CN

≥7CN

≥7CN ≥7CN

二焊点球 不论拉力F为何值 与支架相

连处

不合格

合格 合格 不合格

不合格

4 焊线工序-拉力测试 键合2nd pull 拉力及断点位置要求:

2 固晶工序-晶片推力测试

推力测试后如何判断是否合格?

2 固晶工序-晶片推力测试 金球推力判断标准-晶片和焊盘上都要沾胶

NG

NG

OK

2 固晶工序-晶片推力测试 金球推力判断标准-实例说明

4 焊线工序-金球推力测试 金球推力测试示意图

4 焊线工序-金球推力测试 金球推力测试几种不合格类型

4 焊线工序-金球推力测试 金球推力测试几种不合格类型