车工实训评分表

数控车技能培训考核表格

数控车技能培训考核表格

考核项目评分标准评分(满分10分)

车刀更换正确操作步骤、时间和安全意识

加工精度加工零件尺寸与要求的偏差

加工效率完成零件加工所需时间及设备利用率

CNC程序编辑编写、修改和调试数控加工程序的能力

设备日常维护设备日常保养和维护的操作及记录

加工安全意识对设备操作安全规范和操作风险的认识

说明:

该表格用于对数控车技能培训学员进行综合考核,评估其在数控车操作和管理方面的能力。

考核项目包括车刀更换、加工精度、加工效率、CNC程序编辑、设备日常维护和加工安全意识等方面。

评分标准应当明确具体,以便能够客观、公正地评定学员的能力水平,评分满分为10分。

考核表格应当由专业的数控车技术培训机构或相关部门设计,并根据实际情况进行必要的调整和完善。

数控车工实操考核评分表

φ280-0.0

7

每超差0.01扣1分

9

φ330-0.03

10

不合要求不得分

10

长度600-0.05

4

每超差0.01扣1分

11

其他长度

2

不合要求不得分

12

螺纹退刀槽5×2

2

不合要求不得分

13

锥度45度

6

每超差2ˊ扣1分

14

整体外形

5

圆弧曲线连接圆滑、形状准确

15

粗糙度要求

10

大于1.6不得分

16

姓名

总分

考核工件名称

圆弧轴

图号

GB000203

序号

考核内容及要求

配分

评分标准

得分

1

手工编程

20

语法错误、数据错误2分/处

2

程序输入

3

手工输入

3

轨迹模拟

3

图形寻错

4

建立工件坐标系

4

建立合适零件坐标系

5

试切对刀

5

步骤错扣1分/处

6

加工调试

5

7

φ230-0.03

7

每超差0.01扣1分

7

19

安全操作、文明生产

视情节轻重扣分,扣分<10分

额定时间

90分钟

实际加工时间

考评人

综合评价

车工操作考试评分标准

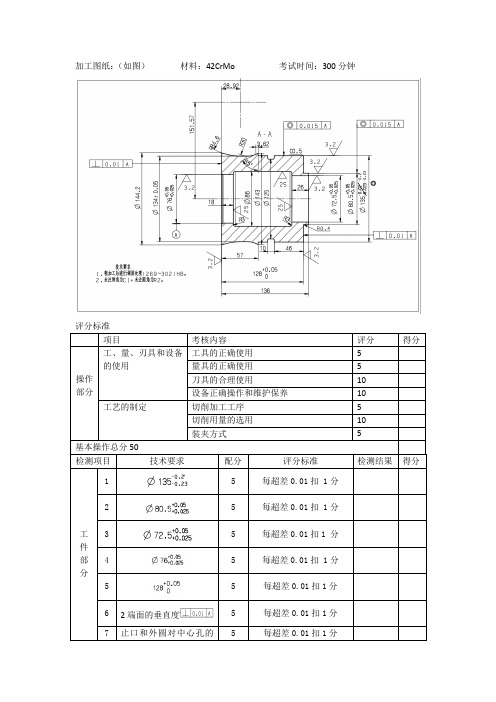

评分标准

项目

考核内容

评分

得分

操作部分

工、量、刃具和设备的使用

工具的正确使用

5

量具的正确使用

5

刀具的合理使用

10

设备正确操作和维护保养

10

工艺的制定

切削加工工序

5

切削用量的选用

10

装夹方式

5

基本操作总分50

检测项目

技术要求

配分

评分标准

检测结果

得分

5

10

各倒角符合图纸要求

5

尺寸要求总分50分

合计得分:

工

件

部

分

1

5

每超差0.01扣 1分

2

5每Βιβλιοθήκη 差0.01扣 1分35

每超差0.01扣1 分

4

5

每超差0.01扣 1分

5

5

每超差0.01扣1分

6

2端面的垂直度

5

每超差0.01扣1分

7

止口和外圆对中心孔的同轴度

5

每超差0.01扣1分

8

未注尺寸公差按照GB/T1804-M

5

每超差1个尺寸扣1分

9

表面粗糙度符合图纸要求

天车工实操评分表

天车工实际操作考核评分表

认证人员:单位:认证等级:得分:认证专家:考试日期:

天车工技能实际操作要求、试题及评分标准

一、要求

1、根据图示准备油桶一个及标杆12根。

2、考试人员应准时到达考试现场,并应穿戴好必要的劳保防护用品

3、各位考试人员不得大声喧哗,必须遵守劳动纪律

4、考试无关人员不得进入赛场,干扰或提醒其他考试人员

二、试题

1、考试方法:接指挥信号后,按图示将油桶由A处吊离地面不低于0.2米,按图示路线运行,行至B处上方下降,一次放入B圈内,再将油桶由B处吊起,先后放入C圈、A圈内为止。

油桶由B处、C处吊起时均距地面3米,放入C圈、A圈的下降途中各准许停顿一次。

2、考试时限,在6分钟内完成上述操作,否则,每超时20秒扣2分,超时3分钟,不得分。

3、重碰或倒杆次数超过5次以上此项不得分。

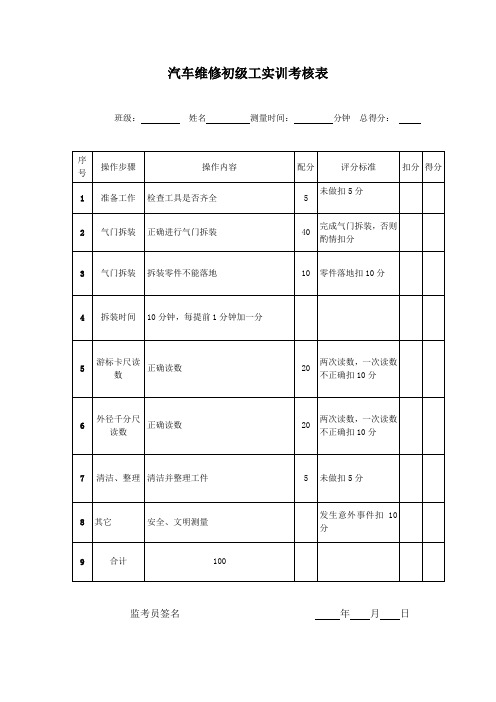

汽车维修初级工实训考核表

6

外径千分尺读数

正确读数

20

两次读数,一次读数不正确扣10分

7

清洁、整理

清洁并整理工件

5

未做扣5分

8

其它

安全、文明测量

发生意外事件扣10分

9

合计

100

监考员签名___________年月日

汽车维修初级工实训考核表

班级:姓名测量时间:分钟 总得分:

序号

操作步骤

操作内容

配分

评分标准

扣分

得分

1

准备工作

检查工具是否齐全

5

未做拆装

40

完成气门拆装,否则酌情扣分

3

气门拆装

拆装零件不能落地

10

零件落地扣10分

4

拆装时间

10分钟,每提前1分钟加一分

5

游标卡尺读数

正确读数

20

(车工)实践操作技能考核评分表-

(车工)实践操作技能考核评分表-煤矿(车工)操作作业实操考核评分细则(专业部分)姓名单位准考证号考核成绩考核项目考核时间标准分考核内容及要求得分扣分口头问答题30分钟10分1、切削液的主要作用是什么?答:切削液又称冷却润滑液,主要用来降低切削温度和减少摩擦。

此外,还有冲去切屑的清洗作用,从而延长刀具的使用寿命和提高表面的质量。

10分2、什么是背吃刀量、进给量和切削速度?答:工件上已加工表面与待加工表面之间的垂直距离叫背吃刀量。

工件每转一转,车刀沿进给方向移动的距离叫进给量。

切削速度是主运动的线速度10分3、偏移尾座法车圆锥面有哪些优缺点?适用在什么场合?答: 偏移尾座法车圆锥面的优点是:可以利用车床自动进给,车出的工件表面粗糙度值较小,并能车较长的圆锥。

缺点是:不能车锥度较大的工件,中心孔接触不良,精度难以控制。

适用于加工锥度较小,长度较长的工件。

10分4,车螺纹时,产生扎刀是什么原因?答:(1)车刀前角太大,中滑板丝杠间隙较大。

(2)工件刚性差,而切削用10分5、卧式车床有哪些主要部件组成的?答:卧式车床由床身、主轴箱溜板箱及滑板刀架进给箱、挂轮箱及尾座6大部分组成.10分6、怎样合理使用车刀?答(1)根据车削加工内容不同,选择合适类型的车刀.(2)根据加工材料、加工特点和加工要求,正确地选择刀具材料,合理选择车刀的几何形状和角度.(3)要合理选择切削用量.对切削速度、切削深度和进给量要根据具体情况综合考虑,全面衡量,恰当选择,不要单纯追求高速转速切削.车刀装夹时,刀杆不要从刀架伸出太长,尽可能短些.车刀刀尖应对准工件中心,刀垫要平整,要用两个紧固螺钉紧固.(4)车削过程中,若发现车刀磨损变钝,要及时刃磨或换刀,不能凑合着使用,以免造成刀刃崩刃或打刀.10分7、如何正确使用麻花钻在车床上进行钻孔?答:(1)钻头在尾座内要准确定心;(2)钻直径大的孔时,不宜一次钻出。

(3)钻深孔时,必须经常退出钻头,清理切屑;(4)对钢料钻孔,必须有充分的切削液;(5)将把孔钻透时,应慢摇进给手柄减少进给量。

车工技能测试评分表

10

6

0

游标卡尺

7

板锉

粗锉、细锉

各1

8

90±0.15 Ra3.2

10/6

10

6

0

游标卡尺

8

板锉

粗锉、细锉

各1

9

外观

毛刺、损伤、畸形等扣1~5分

目测

备注

划规、划针、高度尺

未加工或严重畸形另扣5分

目测

10

安全文明生产

酌情扣1~5分,严重者扣10分

考场记录

毛坯

材料

规格

数量

合计

100

45

103 x 93 x 8

>T≤2T≤2Ra

>T

>Ra

>2Ra

或>2T

序号

名称

规格

数量

1

79±0.15

5

5

0

游标卡尺

1

钻头

φ10

1

2

36.31±0.2

5

5

0

游标卡尺

2

钻头

φ10

1

3

11±0.2

5

5

0

游标卡尺

3

钻头

φ10

1

4

52±0.2

5

5

0

游标卡尺

4

钻头

φ10

1

5

R22

5

5

0

游标卡尺

5

钻头

φ10

1

6

6﹣φ10 Ra3.2

30/18

未加工或严重畸形另扣5分

目测

13

安全文明生产

酌情扣1~5分,严重者扣10分

考场记录

毛坯

车工实践操作考核评分表

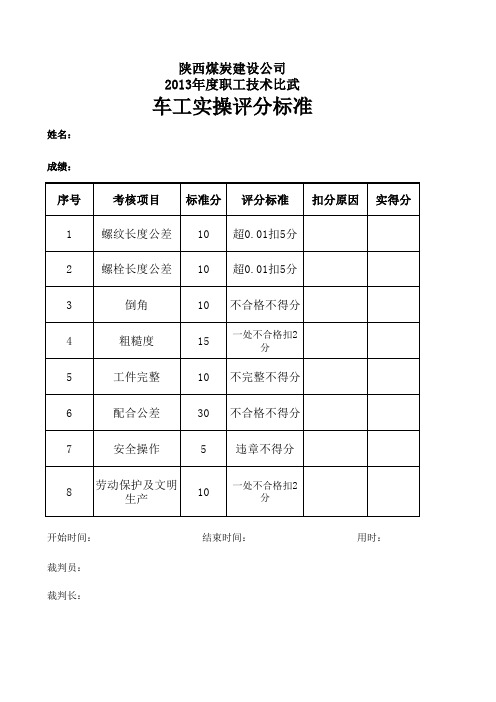

陕西煤炭建设公司 2013年度职工技术比武

车工实操评分标准

姓名: 成绩:

8

10

一处不合格扣2分

开始时间: 3 4 5 6 7

考核项目 螺纹长度公差 螺栓长度公差 倒角 粗糙度 工件完整 配合公差 安全操作 劳动保护及文明 生产

标准分 10 10 10 15 10 30 5

评分标准 超0.01扣5分 超0.01扣5分 不合格不得分

一处不合格扣2分

扣分原因

实得分

不完整不得分 不合格不得分 违章不得分

中级数控车工实操评分标准4

4

降一级扣2分

三角螺纹

(14分)

M20×2中径配合

6

配不上0分

螺纹配合间隙适当,6分

配合过紧过松扣3分

60°

4

明显倒牙0分

两侧Ra3.2

4

降一级扣2分

圆球

(5分)

R5

IT

3

圆弧规检测,间隙在0.2mm内,2分

间隙在0.2~0.3mm内,1分

间隙超出0.3mm,0.5分

圆弧连接光滑,1分

圆弧连接不光滑,0分

马鞍山市职业技能鉴定

中级数控车工“应会”评分表4

程序号:准考证号:加工时间:

考核要求及评分标准

考核项目

考核要求

配分

T/Ra

评分标准

检测

结果

得分

数控仿真

(20分)

仿真软件对考核件进行仿真加工

10分

无仿真图形,0分

仿真件尺寸符合图纸尺寸要求(10分)

每错误一处尺寸,扣1分

10分

无程序0分

应用循环编程及优化程序(10分)

误差超出0.2mm,1分

误差超出0.4mm,0分

14、10

2

每处超差扣1分

其它

(7分)

倒角C2

1

无倒角0分

毛刺

2

一处不合格扣0.5分

其余Ra3.2

4

一处不合格扣1分

安全文明

生产

按有关规定执行,

现场记录

0

每违反一项从总分中倒扣2~5分,严重违章取消考试资格。

监考

检测

总分

误差在0.1~±0.3mm内,2分

误差超出0.3mm,1分

误差超出0.4mm,0分

车工技能竞赛评分标准及评分表

车工技能竞赛评分标准及评分表

班级:姓名:编号:

1、车削时间:(10分) 20分钟,超出1分钟扣1分。

2、安全规程:(10分)着装整齐,纽扣掉一个扣1分,没穿工作服扣3

分。

操作过程中违反一次安全操作规程扣2分。

3、刀具刃磨与安装:(10分)车刀刃磨的几何角度及装夹不正确一项

扣2分。

4、用具摆放:(5分)操作时三爪搞手,刀台搞手,关扳手,刀具,量具的摆放不正确一项扣1分。

5、车削外圆0.03

Φ:(15分)超差0.01mm扣1分,以此类推。

18±

6、车削外圆0.03

Φ:(15分)超差0.01mm扣1分,以此类推。

15±

7、表面粗糙读:(10分)。

一个不合格扣2分。

8、锥度度:(10分)度数74°,差一度扣3分,以此类推。

9、长度尺寸:(5分)超差0.1mm扣1分,以此类推。

10、倒角倒棱:(10分)1×45°宽度不够、超宽、度数不够扣2分、没倒棱扣2分。

11、每项分数扣完为止,不得负分。

二.汽车各实训项目考核表

轮胎认识考核表

班级:姓名:

考核人:

轮胎换位考核表

班级:姓名:

考核人:

车门铰链、摇窗机开启、座椅、安全带、门控灯的检查考核表班级:姓名:

发电机的拆装考核表

班级:姓名:

考核人:

发电机的检测考核表

考核人:

启动机拆装考核表

考核人:

启动机检测的考核表

考核人:

汽车冷排档练习考核表

考核人:

台架上启动发动机练习的考核表

考核人:

车距的确认考核表

考核人:

发动机外部零件拆装考核表

考核人:

拆卸传动轴考核表

更换刮水器橡胶片的考核表

考核人:

三个踏板的练习考核表

考核人:

拆装小型发动机考核表

考核人:

上车基本动作注意事项的考核表

热排档练习考核表

汽车直线行驶考核表

考核人:

侧方位停车考核表

考核人:

离合器自由行程的检查考核表

考核人:

刹车自由行程的检查与调试考核表

手刹的检测调试的考核表

考核人:

点火系统的认识考核表

考核人:

喷油系统的认识考核表

汽车喇叭的调整检修考核表

气缸压力的检测考核表

考核人:

燃油压力的检测考核表

气门弹簧的拆装考核表

考核人:

刹车排空操作考核表

考核人:

空气流量计性能检测考核表

考核人:

进气歧管压力传感器检测考核表

节气门位置传感器的性能检测考核表。