硫化作业指导书

【参考文档】硫化作业指导书word版本 (2页)

【参考文档】硫化作业指导书word版本

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!

== 本文为word格式,下载后可方便编辑和修改! ==

硫化作业指导书

篇一:硫化作业指导书

篇二:硫化作业指导书

一、目的规范硫化工序的操作,保证产品质量和生产顺利

二、适用范围

密封件车间硫化工序。

三、操作步骤

1、硫化工按车间主任下达的生产任务通知单,领取与产品相符合的模具、骨架与胶料。

2、检查硫化机是否运转正常,同时将机台擦拭干净,然后预热模具,达到所需温度,并检查模腔是否干净。

3、操作工根据《硫化工艺卡》,按照要求将骨架和胶条依次装入已预热好的模具中,然后加盖上模板。

将装好的模具放入平板硫化机中心对称部位加压硫化。

4、将硫化机平板升降一至三次,以排除模具内的空气,使胶料充满模腔。

然后保持规定的恒定压力。

5、硫化过程中要严格控制硫化温度压力和时间。

(注:硫化时间、压力、温度、根据“硫化工艺卡”实施操作并记录)。

6、硫化机运转正常后将操作工具及其他物品放在车间规定的区域内,不可混放;剩余胶料在专用容器中存放,以备返炼。

7、硫化时间达到后开模,小心取出产品,用风枪吹干净模腔内的飞边,再进行下一模操作。

8、出模后的产品经撕内径自检,自检合格后连同工票放入规定区域,供撕边组撕外径。

ORT 硫化实验作业指导书

ORT 硫化实验作业指导书1. 目的规范ORT测试员硫化作业规范,确保出货产品能符合客戶需求。

2. 概述本作业指导书详细描述了硫化实验的实验条件、实验步骤、判定标准等,指导测试员业务操作。

3. 管理内容3.1 使用设备IS机、远方机、烧杯、硫粉、金属勺、精密天平、耐高温胶纸、高温柜.2 试验条件3.2.1样品指定状态:灯珠成品3.2.2试验样品数及试验频率:10pcs/型号/月(特殊要求的特殊处理)3.2.3硫粉使用要求:①添加量为6mg/ml②不可重复使用③不可接触到试验样品④需颗粒均匀的平铺面积超过烧杯底部面积一半3.2.4试验温度:75℃±2℃3.2.5高温储存时间:4H3.2.6保存周期:一个季度(一个季度后可废弃)3.4 试验步骤3.4.1抽样:从分光工站抽取样品;3.4.2外观检查:对已抽取的待测样品进行外观检查(NG的标识出来,重新取样检查);3.4.3光电参数测试:测试外观OK样品的光电参数(要求灯珠与实验数据对应,方便实验前后每PCS灯珠数据的对比);3.4.4烧杯预处理:用电子称称量规定重量的硫粉平铺于容积为250ml的烧杯内(因250ml的烧杯上面还有部分空间约80ml,所以实际烧杯总容积为330ml;3.4.5 粘贴样品:将已测试光电参数的样品有序的以10mm*10mm的间距、总面积不超过烧杯口径面积的方式粘贴在导热胶上;3.4.6 放置样品:将粘贴好样品的导热胶倒扣在烧杯口上,密封烧杯(灯珠发光面朝硫粉方向);3.4.7环境柜储存:整个烧杯放入75℃的温度柜储存4H;3.4.8取环境、检外观:从环境柜取出烧杯并从烧杯内取出灯珠,检查外观(外观严重NG的直接判定NG,外观OK的常温放置冷却);3.4.9 测试光电参数:测试冷却后样品的光电参数(常温放置1H后可测试);3.4.10整理实验前后的光电参数,根据判定标准判定结果。

3.5 判定标准△IV≤15%△X≤0.01△Y≤0.01。

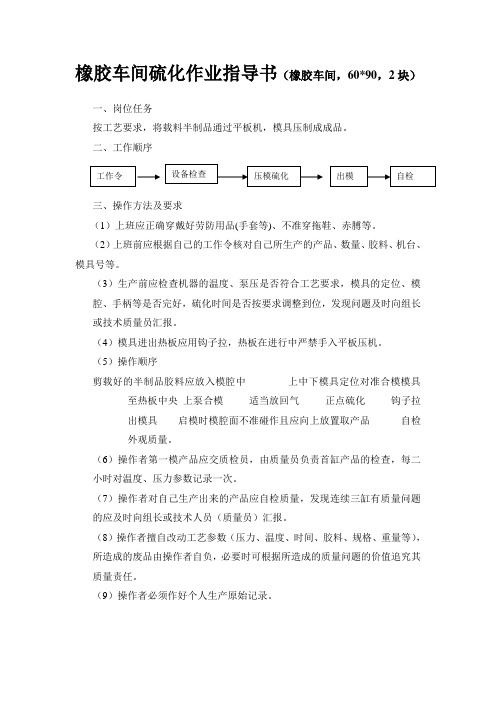

橡胶车间硫化作业指导书

橡胶车间硫化作业指导书(橡胶车间,60*90,2块)

一、岗位任务

按工艺要求,将载料半制品通过平板机,模具压制成成品。

二、工作顺序

三、操作方法及要求

(1)上班应正确穿戴好劳防用品(手套等)、不准穿拖鞋、赤膊等。

(2)上班前应根据自己的工作令核对自己所生产的产品、数量、胶料、机台、模具号等。

(3)生产前应检查机器的温度、泵压是否符合工艺要求,模具的定位、模腔、手柄等是否完好,硫化时间是否按要求调整到位,发现问题及时向组长或技术质量员汇报。

(4)模具进出热板应用钩子拉,热板在进行中严禁手入平板压机。

(5)操作顺序

剪载好的半制品胶料应放入模腔中上中下模具定位对准合模模具至热板中央上泵合模适当放回气正点硫化钩子拉

出模具启模时模腔面不准碰作且应向上放置取产品自检

外观质量。

(6)操作者第一模产品应交质检员,由质量员负责首缸产品的检查,每二小时对温度、压力参数记录一次。

(7)操作者对自己生产出来的产品应自检质量,发现连续三缸有质量问题的应及时向组长或技术人员(质量员)汇报。

(8)操作者擅自改动工艺参数(压力、温度、时间、胶料、规格、重量等),所造成的废品由操作者自负,必要时可根据所造成的质量问题的价值追究其质量责任。

(9)操作者必须作好个人生产原始记录。

05硫化工岗位作业指导书

文件编号:XXXX作业文件硫化工岗位作业指导书版号: A发放号:2018年7月1日发布 2018年7月1日实施XXXX公司修改履历XXXX公司作 业 文 件硫化工岗位作业指导书1、主题内容与适用范围1.1本作业指导书包括硫化工岗位技术操作、安全操作、环保、设备使用及维护等方面的内容。

1.2本岗位作业指导书适用于XX 公司硫化工岗位。

2、岗位职责2.1严格按照本《硫化工岗位作业指导书》要求做好输送带系统的维护、检修、抢修、并做好日常的巡查工作及运行记录工作,确保输送带系统的安全运行。

2.2负责作业过程中事故的处理和报告。

2.3负责质量事故的处理与报告。

2.4与相关岗位的联系和信息传递。

2.5熟悉公司、XX 公司、各生产单位QEO 体系的目标以及公司QEO 体系的方针。

2.6熟悉并掌握本岗位危害因素及其控制措施。

2.7搞好责任区域的环境卫生。

2.8熟悉各种安全信号、安全标志、未经同意不得移动、拆除和挪作它用。

2.9应该了解基本的消防常识,会一般消防器材的使用。

2.10合理安排工作与休息,保持良好精神面貌投入工作。

3、作业程序和要求3.1作业要点(1)按规定穿戴好劳动防护用品,参加班前会,听取班组长当日工作安排。

(2)输送带维护人员必须熟悉所辖设备工作原理,按技术要求处理故障。

(3)接到设备故障通知后,必须迅速赶到现场,向操作工了解故障原因,分析判定故障点,处理故障时应了解现场安全情况,做好预防措施,并停电,挂牌,做好三方确认工作。

(4)故障处理完毕,应由专人对检修质量进行验收,并和操作人员一起进行试机。

试机前应对现场进行清理,并摘牌,通知操作工试机,观察设备运行情况,试机过程中发现故障,严禁不停机作业,必须停机挂牌,并三方确认后方可再进行故障处理。

验收不合格及时返修,合格后应做好设备检修记录。

编制:XXXX 审核:XXXX 批准:XXX编号:XXXX页码:第1页共4页4 4.14.2。

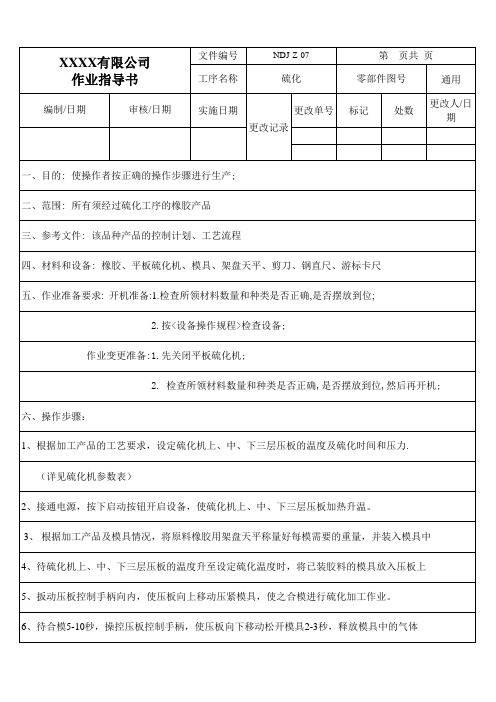

作业指导书----硫化

2.按<设备操作规程>检查设备; 作业变更准备:1.先关闭平板硫化机;

2. 检查所领材料数量和种类是否正确,是否摆放到位,然后再开机; 六、操作步骤: 1、根据加工产品的工艺要求,设定硫化机上、中、下三层压板的温度及硫化时间和压力.

(详见硫化机参数表) 2、接通电源,按下启动按钮开启设备,使硫化机上、中、下三层压板加热升温。 3、 根据加工产品及模具情况,将原料橡胶用架盘天平称量好每模需要的重量,并装入模具中 4、待硫化机上、中、下三层压板的温度升至设定硫化温度时,将已装胶料的模具放入压板上 5、扳动压板控制手柄向内,使压板向上移动压紧模具,使之合模进行硫化加工作业。 6、待合模5-10秒,操控压板控制手柄,使压板向下移动松开模具2-3秒,释放模具中的气体

XXXX有限公司 作业指导书

编制/日期

审核/日期

文件编号

NDJ-Z-07

第 页共 页

工序名称

硫化

零部件图号

通用

实施日期

更改单号 标记

更改记录

处数

更改人/日 期

一、目的: 使操作者按正确的操作步骤进行生产; 二、范围: 所有须经过硫化工序的橡胶产品 三、参考文件: 该品种产品的控制计划、工艺流程 四、材料和设备: 橡胶、平板硫化机、模具、架盘天平、剪刀、钢直尺、游标卡尺 五、作业准备要求: 开机准备:1.检查所领材料数量和种类是否正确,是否摆放到位;

XXXX有限公司 作业指导书

编制/日期

审核/日期

文件编号

NDJ-Z-07

硫化皮带作业指导书,简版

硫化皮带作业指导书,硫化皮带作业指导书引言概述:硫化皮带作业指导书是为了指导工作人员正确进行硫化皮带的操作和维护而编写的一份指南。

本文将从五个大点来详细阐述硫化皮带作业指导书的内容,包括准备工作、操作步骤、安全注意事项、维护保养和常见问题解决方法。

正文内容:1. 准备工作1.1 确定作业区域:根据工作计划确定硫化皮带的作业区域,确保周围环境安全。

1.2 检查设备:检查硫化机、电源、工具等设备是否正常运行,确保工作的顺利进行。

1.3 准备材料:准备好所需的硫化胶、胶带、胶粘剂等材料,确保作业过程中无缺失。

2. 操作步骤2.1 清洁准备:清洁皮带表面,确保无杂物和污垢,以便硫化胶能够充分附着。

2.2 胶带安装:根据硫化胶带的规格和要求,进行准确的安装,确保胶带的平整和紧密。

2.3 胶粘剂涂布:将胶粘剂均匀涂布在胶带接口处,确保胶带之间的粘合牢固。

2.4 硫化加热:使用硫化机对胶带进行加热,控制加热时间和温度,使胶带完全硫化。

2.5 冷却处理:待硫化完成后,将胶带冷却一段时间,确保胶带的稳定性和可靠性。

3. 安全注意事项3.1 个人防护:操作人员应佩戴防护眼镜、手套、口罩等个人防护用品,确保人身安全。

3.2 机器安全:操作人员应熟悉硫化机的使用方法,保证操作的安全性,避免事故发生。

3.3 环境安全:操作人员应确保作业区域的通风良好,防止有害气体积聚,保护环境安全。

4. 维护保养4.1 定期检查:定期检查硫化机的运行状态,发现问题及时处理,保证设备的正常运行。

4.2 清洁维护:定期清洁硫化机的各个部位,清除灰尘和杂物,保持设备的整洁和性能稳定。

4.3 润滑保养:对硫化机的润滑部位进行定期润滑,延长设备的使用寿命和提高工作效率。

5. 常见问题解决方法5.1 胶带开裂:检查胶带的安装是否正确,如果有开裂现象,及时更换胶带。

5.2 胶粘剂不牢固:检查胶粘剂的涂布是否均匀,如不牢固,重新涂布胶粘剂。

5.3 硫化不完全:检查硫化机的温度和时间是否控制准确,如硫化不完全,重新进行硫化操作。

轮胎厂有限公司四柱硫化机硫化作业指导书

轮胎厂有限公司四柱硫化机硫化作业指导书一、使用设备过热水四柱硫化机油炉四柱硫化机二、工艺条件1.油炉法硫化机:1.1高压风压力2.6-2.9Mpa。

1.2导热油管道压力≥0.3Mpa,硫化机柱塞油压14.0-15.0Mpa。

1.3导热油进油温度175+5℃,回油温度170+5℃。

2.过热水法硫化机2.1风压0.6Mpa以上。

2.2主管路蒸汽压力0.9+0.1Mpa;2.3热板蒸汽压力0.5+0.05Mpa,热板温度150+5℃。

2.4硫化机柱塞油压≥15.0Mpa。

2.5过热水进水压力≥2.9Mpa,进水温度170+5℃,过热水回水压力≥2.6Mpa,回水温度165+5℃,进回水压力差为0.2+0.05Mpa。

三、操作要点⒈硫化前必须检查硫化设备的运转是否正常,内、外压管路、阀门无跑漏、堵塞,仪表显示正常。

⒉放掉外压管路乏水,压力、温度均达到工艺规定指标后,方可装模生产。

开班凉模要预热60分钟以上,热板温度保持150+5℃。

⒊装胎:⑴装胎前要修整好生胎,水胎漏气要检查原因。

⑵装胎前清理模具,吹净上下模积水。

模具要保持商标字迹清晰无垢,如发现胶毛堵塞、螺丝脱落或花纹松动等毛病随时改正。

⑶检查生胎与模具型号是否相符,将胎号或合格证放置无字样处,放平放正,防止压字、反号。

⑷水胎插嘴和外胎规格相符,插嘴和铁圈不松动,有歪嘴子及胶垫老化者及时更换。

⑸装胎要正、要平,插嘴导管和模具嘴对正。

⒋硫化:⑴严格执行工艺技术标准,巡查内外压压力及温度,并及时做好硫化记录。

⑵节假日开产,凉水胎定型,硫化内压循环时间延长5分钟。

⑶硫化后按时出模,不准随意延长和缩短硫化时间。

⑷如硫化过程中内、外压出现异常,要及时报告当班主任,见《硫化故障处理紧急预案》以便根据降温情况下延长内外压时间。

⒌启模:⑴启模前放净内压,不准带压操作。

⑵橇杠尖部要圆滑,防止损坏轮胎和模型。

⑶及时先排水,排水导管向内,头部圆滑,插入适中,风压不宜过大,排水要排净。

6.二段硫化作业指导书

23 二段硫化作业指导书

1.清洁烘箱,轨道车控制柜,做到无尘操作。

2.检查控制按钮、抽风机、鼓风机运转是否正常。

3.将注射成型并通过外观检查的半成品整齐摆放在轨道车上,将轨道车推进烘房,把轨道车活动轨道撤去,关好烘房门。

4.打开电源,将硫化时间设定为4小时,硫化温度设定为90℃,并设置每段硫化时间、硫化温度和进程控制表,并由专门人员检查程序设置是否正确,经确认无误后按“运行加热”和“运行风机”按钮,进行硫化。

5.待硫化时间到,程序自动停止,“STOP ”灯闪烁时,关掉电源。

6.待烘房温度降到室温,打开烘房门,安装好轨道,拉出轨道车。

7.将产品从轨道车上取下,整齐摆放于转运车上,转入下道工序。

注意事项:

1.在硫化过程中,要专人监视硫化温度,看是否与工艺要求的硫化曲线相符。

附:二段硫化温度曲线。

橡胶件硫化作业指导书

1.预先领取骨架、胶料,并检查胶料、骨架、涂胶是否正常,上次余留涂过胶粘剂的骨架需重新抛沙、涂胶才能使用,所有骨架涂完面胶4个小时后才能使用,禁止用手直接拿骨架,装模时保持手套洁净

2.当温度达到工艺要求15分钟后,打开设备检查其运行是否正常、模具是否正常

3.清理模腔,喷少许脱模剂,待干燥后,把骨架正确放入模腔中,合模,按自动按钮,同时观察锁模压力达到要求后,方可开始注胶

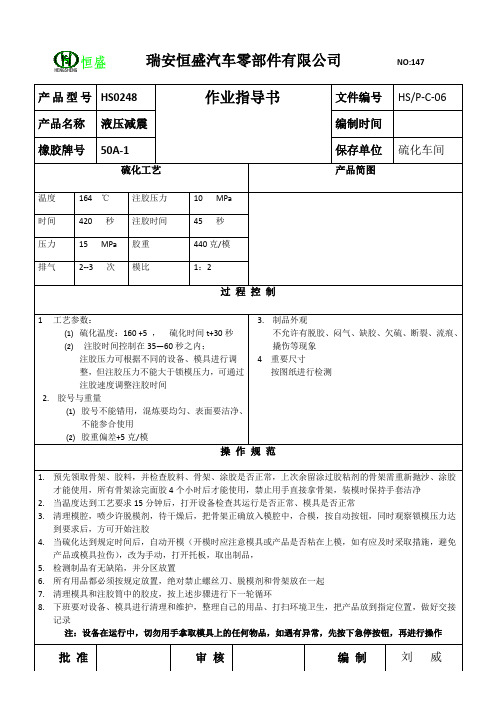

产品型号

HS0248

作业指导书

文件编号

HS/P-C-06

产品名称

液压减震

编制时间

橡胶牌号

50A-1

保存单位

硫化车间

硫化工艺

产品简图

温度

164℃

注胶压力

10 MPa

时间

420秒

注胶时间

45秒

压力

15 MPa

胶重

440克/模

排气

2--3次

模比

1:2

过程控制

1工艺参数:

1硫化温度:160 +5,硫化时间t+30秒

4.当硫化达到规定时间后,自动开模(开模时应注意模具或产品是否粘在上模,如有应及时采取措施,避免产品或模具拉伤),改为手动,打开托板,取出制品,

5.检测制品有无缺陷,并分区放置

6.所有用品都必须按规定放置,绝对禁止螺丝刀、脱模剂和骨架放在一起

7.清理模具和注胶筒中的胶皮,按上述步骤进行下一轮循环

8.下班要对设备、模具进行清理和维护,整理自己的用品、打扫环境卫生,把产品放到指定位置,做好交接记录

2注胶时间控制在35—60秒之内;

注胶压力可根据不同的设备、模具进行调整,但注胶压力不能大于锁模压力,可通过注胶速度调整注胶时间

硫化机作业指导书

3.铝版其中一面用美工刀划百格线使得表面粗糙再上接着剂,然后烘干10分钟或自然凉干30分钟。

4.铜板雕刻版有雕刻文字内容的一面需用气枪吹洗干净,检查是否有塞版、毛屑等。

5.将适量的生胶片放入铜板雕刻版有雕刻文字内容的一面,然后把铝版上好接着剂的一面覆盖于铜板雕刻版上之生胶料上面。

6.再将粘合一起的铜板雕刻版及铝版一起放入硫化机,15分钟左右即可取出。

五、异常及其处理方法:

1.硅胶与铝版附着力不佳。

处理方法:将生胶与铝版(上胶的一面)之间的空气排出。

六、注意事项:

1.制作前ห้องสมุดไป่ตู้检查铜板雕刻版正确否。

2.出现紧急状况,请关闭电源。

3.机台温度是否达到160℃,压力200kgf。

4.多块硅胶版制作时应确保多块铜版其厚度一样、多块铝板厚度一致,方可同时硫化制版。

更改历史

版本号

文件更改号

更改概要

修改人

批准人

01

首发行

/

/

/

发放范围

一、开机前:

1.检查机台各仪表是否正常。

2.检查机台上下模是否清洁。

二、开机:

1.开启总电源。

2.开启机台加热开关。

三、关机:

1.关闭机台开关,硫化机应开模下降回位。

2.关闭总电源。

四、制作:

1.打开机台开关,温度调升至160℃左右。

七、保养项目:

1.机台外观清洁。

2.接触点、接触器保持清洁,且应夹紧,以避免氧化过热现象。

3.定期检查液压油液位与各部位之润滑油。

八、检验标准:

1.图文完整。

2.图文清晰。

3.图文无错漏。

硫化皮带作业指导书,

硫化皮带作业指导书,引言概述:硫化皮带作业是一项重要的维护工作,它可以延长皮带的使用寿命,提高生产效率。

然而,由于硫化作业的复杂性和技术要求,操作人员需要具备一定的专业知识和技能。

本文将从五个大点出发,详细阐述硫化皮带作业的指导原则和操作步骤。

正文内容:1. 准备工作1.1 确定作业场所:选择平整、无杂物的场地进行硫化作业。

1.2 检查设备:确保硫化机、电源以及其他相关设备的正常运行。

1.3 检查材料:检查硫化带、硫化剂、硫化胶等材料的质量和数量。

2. 硫化操作步骤2.1 清洁皮带:使用清洁剂和刷子将皮带表面的污垢清除干净。

2.2 裁剪皮带:根据需要,使用皮带切割机将皮带裁剪成所需长度。

2.3 涂胶硫化:将硫化剂均匀涂布在皮带的两侧,并将硫化胶均匀涂布在硫化剂上。

2.4 热压硫化:将涂胶的皮带放入硫化机中,根据硫化机的要求进行热压硫化。

2.5 冷却处理:将硫化完成的皮带放置在通风处进行冷却处理。

3. 安全注意事项3.1 确保操作人员的安全:操作人员应穿戴好防护装备,避免接触皮带和硫化剂。

3.2 注意设备安全:操作人员应熟悉硫化机的使用方法,遵守相关操作规程,确保设备的安全运行。

3.3 防止火灾和爆炸:在硫化作业过程中,应注意防止火源和爆炸物的存在,确保作业场所的安全。

4. 质量控制4.1 确保涂胶均匀:在涂胶过程中,要注意均匀涂布,避免出现涂胶不均匀的情况。

4.2 控制硫化时间:根据不同的皮带材料和硫化剂,控制硫化时间,确保硫化效果的质量。

4.3 检查硫化质量:硫化完成后,对皮带进行检查,确保硫化质量符合要求。

5. 保养与维护5.1 定期清洁硫化机:定期清洁硫化机,保持其正常运行。

5.2 更换磨损部件:及时更换硫化机的磨损部件,避免影响作业质量。

5.3 定期维护皮带:定期检查和维护硫化的皮带,延长其使用寿命。

总结:通过本文的阐述,我们可以了解到硫化皮带作业的指导原则和操作步骤。

在进行硫化作业时,我们需要做好准备工作,遵循操作步骤,注意安全事项,并进行质量控制和保养维护。

【精品文档】油封硫化作业指导书-优秀word范文 (8页)

换为例,详细阐述蜗杆油封更换步骤和注意事项。

一、 熟悉现场情况

1、

2、

3、

4、

5、 机房吊钩的设置和位置是否方便承吊曳引电机 曳引机的结构是否方便拆卸 现场确认所需工具的型号 确认所需更换材料的型号和使用量 机房空间和照度的勘察

二、 人员的组织

需配备专业电工、钳工各一名,辅工两名。

模具要先试模合格才能使用,顺便确定料重。

5、胶料的混炼裁切 胶料先经过混炼测试,在混炼时要添加硫化促进剂,再按一 定的料重自动切料。

6、加硫成型 加硫成型要控制好温度和时间,一般丁晴的温度控制在 200 度,时间为 120 秒;氟胶的温度控制在 185 度,时间为 200 秒。

7、整修并加入弹簧 整修的偏差要按油封的规格大小来定,一般小规格的是 0.15~0.2,大规格的是 0.25~0.35。弹簧规格也是根据油封的 规格来定的,一般弹簧规格要记:线径*圆径*长度。

用针把产品挑出,将产品送领班处首检,首检合格后方可继续生产。在生产过程中,将自检合格的产品放入指定的待检箱中。 (4) 经首检或自检不合格产品应及时 报告 领班进行工艺调整,经调

整后仍不合格应立即停产、换模。

五油封制作工艺流程

油封制作工艺流程

1、铁壳回厂检验 2、皮膜(脱脂)

2、 手套 去污棉纱

六、 施工步骤

1、 在首层放置或悬挂“电梯正在维修中”警示标牌。

2、 电梯运行至顶层并关闭厅轿门,机房转检修状态,关

闭供电电源。

3、 手动溜车使对重全部承载在对重缓冲器上。可完全打

开抱闸,用盘车手盘上下晃动予以确认。(在此过程

中可先行拆松联轴器螺母,方便后续的联轴器拆卸工

TM-TGN15硫化作业指导书

3.戴干净的白纱手套将骨架上入下模定位,合模送入压机注料生产。

4.缓慢加压,排气2-3次。

5.撬开模具,用塑料棒或铜棒脱取产品。

6.每班首模产品,外观自检合格后放入专用盒,并标识。

注意事项:(注:“▲”为控制性参数)

1.严格控制模温。

骨架1规格

80*54*2.5

骨架2规格

131.5*29.5*101

骨架3规格

骨架4规格

自检项目

检验标准

检验方法

频次

烂泡

见标准封样

目检

随时

缺料

目检

随时

焦边

目检

随时

脱胶

不允许

目检

随时

标记

处数

更改说明

更改日期

更改人

批准

编制

(日期)

审核

(日期)

批准

(日期)

版本号:01

安徽奥丰汽车配件有限公司

硫化作业指导书

产品票号:R259共1页,第1页

图号

产品类型

支架总成

胶料

票号

R259

模穴

1-2

模具号

F10

机型

华力200T

胶料单耗

1120g

压力

上限

13 MPa

预成型件规格

胶片宽厚5-6mm

下限

8 MPa

硫化要素

硫化时间

340秒▲

辅助时间

180秒

操作规程:

1.生产前,检查硫化压机的压力、温度、时间及材料胶号、单耗是否与指导书相符。

2.加压时,注意模具配合。

成型周期

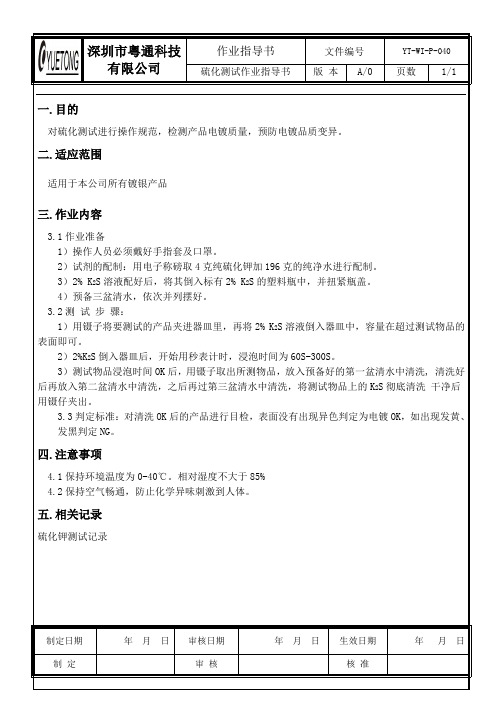

040硫化测试作业指导书

五.相关记录

硫化钾测试记录

制定日期 制 定

年 月

日

审核日期 审 核

年 月 日

生效日期 核 准

年

月 日

深圳市粤通科技 有限公司

一.目的

作业指导书

硫化测试作业指导书

文件编号 版 本 A/0

YT-WI-P-040

页数

1/1

对硫化测试进行操作规范,检测产品电镀质量,预防电镀品质变异。

二.适应范围

适用于本公司所有镀银产品

三.作业内容

3.1 作业准备 1)操作人员必须戴好手指套及口罩。 2)试剂的配制:用电子称磅取 4 克纯硫化钾加 196 克的纯净水进行配制。 3)2% K2S 溶液配好后,将其倒入标有 2% K2S 的塑料瓶中,并扭紧瓶盖。 4)预备三盆清水,依次并列摆好。 3.2 测 试 步 骤: 1)用镊子将要测试的产品夹进器皿里,再将 2% K2S 溶液倒入器皿中,容量在超过测试物品的 表面即可。 2)2%K2S 倒入器皿后,开始用秒表计时,浸泡时间为 60S-300S。 3)测试物品浸泡时间 OK 后,用镊子取出所测物品,放入预备好的第一盆清水中清洗, 清洗好 后再放入第二盆清水中清洗,之后再过第三盆清水中清洗,将测试物品上的 K2S 彻底清洗 干净后 用镊仔夹出。 3.3 判定标准:对清洗 OK 后的产品进行目检,表面没有出现异色判定为电镀 OK,如出现发黄、 发黑判定 NG。

皮带胶接(硫化)作业指导书.doc

皮带胶接(硫化)作业指导书1目的1.1规范检修行为,确保输煤胶带接头在胶接后符合规定要求1. 2本作业指导书为所有参加本项目的工作人员所必须遵循的质量保证程序2适用范围木作业指导书适用于EP-300 1200 /1400/1600X5层输煤胶带接头在生产现场的热硫化胶接,其他胶带可参照执行。

3引用文件本程序引用《燃燃运检修规程C版》、《燃料设备运行与检修技术问答》、《胶带硫化机使用说明书》、《电力生产安全规程》。

4定义硫化粘接工艺5设备概述输煤胶带的接头是将胶带的布层和胶层,按一定形式和角度剖切成对称差级,涂以胶浆使其粘连,然后在一定压力、温度条件下加热一定时间,经过硫化反应后,生橡胶变成硫化橡胶,从而获得接头部位较高的粘着强度。

此种方法所得接头强度可达原胶带的85、90%。

5层胶带接头的阶梯形式采用直角形式,接头长度为,每阶梯长度及斜角接头角度如下表:6修前准备6. 1检修计划工期天人员要求6.2.1工作人员应是从事燃料检修人员,并且通过安规考试及技能资格审查。

6.2.2工作负责人组织得当、分工明确,对安全和质量负责。

6.2.3指定专人做好记录,确保记录真实、准确、工整。

6. 3安全措施6.3. 1. 1办理工作票6.3. 1.2进入现场穿工作服,戴好安全帽,高空作业系好安全带。

6.3. 1.3开工前,工作负责人要向工作人员详细交待安全措施及注意事项,明确工作范围。

6. 3. 1.4工作人员禁止接触运行中的设备。

6. 3. 1. 5使用手提电动钢丝轮时应戴防护眼睛。

6.3. 1.6工作现场严禁动火作业。

6.4 质量控制点汇总6. 5备品备件*材料6. 6工器具电热硫化机一套、常用扳手、皮带刀、胡桃钳、手提电动钢丝轮机、手锤、皮带起子、钢直尺、皮尺(100米)、专用平台2台、5吨链条葫芦2 只、2吨链条葫芦2只、钢丝绳、皮带夹板、胶皮锤、胶盆、毛刷、碘鹄灯。

6. 7 设置【检修场地6. 7.1清理接头附近的场地,以便于胶带放置和电源接线方便,若在露天作业还应搭一临时防雨棚;施工地点温度控制在20〜40°C,和对湿度不超过80%,施工地点不应有灰尘。

32硫化物作业指导书

32硫化物作业指导书方法一、N,N-二乙基对苯二胺分光光度法1适用范围本标准规定了用N,N-二乙基对苯二胺分光光度法测定生活饮用水及其水源水中的硫化物。

本法适用于生活饮用水及其水源水中质量浓度低于1mg/L的硫化物的测定。

本法最低检测质量为1.0 µg,若取50mL水样测定,则最低检测质量浓度为0.02mg/L。

亚硫酸盐超过40mg/L,硫代硫酸盐超过20mg/L,对本标准有干扰;水样有颜色或者浑浊时亦有干扰,应分别采用沉淀分离或曝气分离法消除干扰。

2相关文件GB/T5750.5-2006 生活饮用水标准检验方法无机非金属指标HJ 493-200水质采样样品的保存和管理技术规定3方法原理硫化物与 N,N-二乙基对苯二胺及氯化铁作用,生成稳定的蓝色,可比色定量。

4仪器设备、实验材料、环境条件(1)仪器设备:5操作规程5.1直接比色法(适用于清水样)5.1.1 取均匀水样50mL ,含S 2-小于10µg ,或取适量用纯水稀释至50mL 。

5.1.2 取50mL 比色管8支,各加纯水约40mL ,再加硫化物标准使用溶液0mL ,0.1mL ,0.2mL ,0.3mL ,0.4mL ,0.6mL,0.8mL 及1.00mL,加纯水至刻度,混匀。

5.1.3 临用时取氯化铁溶液和N,N-二乙基对苯二胺溶液按1+20混匀,作显色液。

5.1.4 向水样管和标准管各加1.0mL 显色液,立即摇匀,放置20min 。

5.1.5 于665nm 波长,用3cm 比色皿,以纯水作参比,测量样品和标准系列溶液的吸光度。

5.1.6 绘制标准曲线,从曲线上查出样品中硫化物的质量。

5.1.7 计算5.2沉淀分离法(适用于含SO 32-和S 2O 32-或其他干扰物质的水样)5.2.1 将采集的水样摇匀,吸取适量于50mL 比色管中,在不损失沉淀的情况下,缓缓吸出尽可能多上网上层清液,加纯水至刻度。

1.8米硫化操作指导书

1.81 、目的Target更好地控制输送带其质量及性能To better control the quality and properties of the belts.2 、适用范围Application Range1.8米硫化机1.8 Press3 、主要职责workers involved班长、技术员、操作工Machine leaders, Technicians, Operators4、程序Procedures4.1、硫化前操作程序 Procedures before vulca)生产前,应确保拿到带子的<作业卡>,根据<作业卡>上的要求设定硫化机的温度,压力和硫化时间To make sure Belt Cards on hand before vulc, and set the temperture, pressure, vulc time asspecified.b)检查设备是否工作正常:高压,各夹持,前牵引,循环泵,平衡缸中的水位等或者请装备部人员Check machine status: Pressure applier, clamps, cooling pumps, bolster, asking maintenancepeople to come if necessary.c)对设备进行检修,确保设备处于正常工作状态Repair the machine in case of any problem.d)升温过程中,将带子牵引至硫化板前,根据带坯的宽度,选择合适的无纺布,将无纺布铺在带坯上,并在前夹持夹紧Pulling the belt through the press; choosing the right-width Cerex on base of the GB width,apply the cerex on the GB and clamp it with the front clamp.e)各种工装器具应准备齐全All the tools should be preparedf)硫化前先测量带坯的厚度和宽度Measure the GB width and thickness before vulc1、根据带胚的厚度选择模条(模条厚度=带胚厚度-(0.3mm-0.7mm),注意检查模条的的侧面,不能有损坏,保证带子的边部质量)Choosing the iron right-thickness iron bars according to the GB thickness (Iron barthickness=GBT-(0.3mm-0.7mm); check the edges of the iron bars to avoid possible damage tothe belt edges.2、根据带胚宽度调整成模宽度(包边带成模宽度=带胚宽度+(10mm±5mm);切边带的成模宽度=带胚宽度+(15mm±5mm)Setting the distance between iron bars as per GB width ( Distance for ME= GB width + (10mm±5mm); Distance for CE= GB width +(15mm±5mm)g)模条在硫化板中的分布Layout of the iron bars inside the press1、紧靠带胚的工作模条厚度最大the innermost bars are most thick2、最边部的模条厚度和靠带胚的模条厚度一样或最大相差1mm;Thickness difference between the innermost and outmost bars is 1mm, or the same.3、其它相邻的辅助模条厚度相差不超过2mmThickness difference of the other iron bars should be less than 2mm.4.2、硫化操作程序Vulc Proceduresa)拉带进硫化板前,应根据<带坯质量检查报告>的要求检查、修补带坯,并做好记录Before pulling the belt into press, check the GB as specified on the beltcard and make the records.b)温度达到预定温度后,拉带坯进硫化板,带坯的头部要垫上尼龙棒,防止带头的无纺布因未压紧而在拉带过程中脱落Pulling inward the GB once the specified temp is reached; use the nylonbar in the beginning to avoid delamination of rubber during pulling.c)带坯在进硫化板过程中,前锅头的2人应目视带坯在硫化板中的位置是不是居中,不居中应手推带坯,尽量让带坯居中People who are standing at the front should supervise the pulling andcenter the GB once Eccentric Problem happens.d)拉带进硫化板后,放好工作模条,检查辅助模条是否有重叠,铺平无纺布,尽快合模硫化After pulling, lay down the iron bars and check carefully to avoid overlap,applying Cerex and try to close the press asap.e)硫化板合拢后,应立即记时硫化,硫化时间到,铃响后,应立即开模Starting the timer to record vulc time immediately after closing the press,open the press once the time is out.f)开模后,松开挡铁,抬起前拖辊,放上尼龙棒,将冷锅头部位的硫化边胶用剪刀裁掉至少20cm,保证不压熟胶边After opening, loosen the ‘automatic device’, apply the nylon bar andcut the spews on the transition zone to avoid possible Spews in the trap.g)将工作模条翻起,查看板及模条上是否有脱落的熟胶边,有的话应清除Turning around the iron bars, check whether there’s some rubber pieceson the iron bars or platens, clean if yes.h)松开前夹持,放好商标,拉带进锅Open the front clamp, apply the Marking and pull the belt in.i)将冷锅头部位拉至锅西头红线标记部位,停止拉带Stopping the belt at the ‘red mark’j)放好工作模条,打上挡铁,锅西头的2人将冷锅头处的气泡刺破,检查商标的平齐情况,合模,拉伸,硫化Lay properly the working bars, closing the automatic device and the 2standing beside the west transition should prick the bubbles and checkwhether the marking is properly laid down, then close the press, stretch,and cure.k)锅西头的2人将硫化后的带子夹紧,拉伸,将带面上的气泡刺破,并将硫化后的边胶用剪刀切除干净Closing tightly the cured belt, stretch it; bubbles should be pricked andspews should be cut by the 2.l)如果带面上有不需要硫化的缺陷,应打磨修补并刷胶糊Any non-vulc repairs should be done, like grinding or cementing.m)锅前头的2人在打上高压后,根据<带坯质量检查报告>的要求检查、修补带坯,并做好记录,并每锅都测量带坯的厚度和宽度,有问题随时调整After applying the pressure, the 2 who at the front should check, repairthe GB as described in the Belt Quality Report and make the records; Eachbrand of GB should be checked and relevant actions should be taken in caseof any problem.n)主机手准备好商标,并丈量带子长度,记录带面质量缺陷The operator should get the marking prepared and check the length as wellas recording the surface quality condition.o)班长保证每班放2次排气阀(班前一次,班中一次),保证循环泵在正常工作,经常注意温度、压力的变化,确保在工艺范围内The machine leader should make sure that the Steam should be dischargedtwice every shift (beginning and end of the shift), making sure the coolingpumps work normal; besides, checking the temp, pressure frequently to makesure no problem.4.3、常见缺陷及处理方法Actions for frequent problemsa)硫化后带面纵向水波纹 Transverse waves after vulc缺陷:成槽宽度过小或者大面积的补胶Defect: Distance between iron bars is too small and big dimension ofrepair patch.处理方法:立即测量带坯宽度和成槽宽度,根据要求重新设定成槽宽度;带面补胶时不应补太厚的胶Action: Check immediately GB width and distance between iron bars; re-setthe distance as specifiedb)边部海面或夹沟,气泡缺陷:成槽宽度过大,带坯局部偏薄处理方法:立即测量带坯宽度和成槽宽度,根据要求重新设定成槽宽度;立即测量带坯的厚度,根据要求选择模条c)锅头气泡或工作面锅头漏布,气泡缺陷:冷锅头处的气泡未刺破,循环泵工作不正常,排气阀堵塞,冷锅头脏处理方法:冷锅头处的气泡要刺破,检查循环泵是否工作正常,打开排气阀排气,用布擦拭冷锅头部位,改变缓压方式(一次缓压,每次10秒)d)表面气泡多缺陷:带胚中的气泡、带胚未贴实或带胚两边厚度差别大处理方法:1、检查带胚,将有气泡的地方用针刺穿;2、测量带胚两边厚度,差别大的话就要更换小一级的工作模条,改变缓压方式(一次缓压,每次10秒)e)带面固定位置有明疤缺陷:可能设备原因处理方法:减小一级的工作模条的厚度或者提高1Mpa的压力,经常打开排气阀排气f)边部明疤缺陷:非工作面无纺布未铺到边;硫化板脏处理方法:选择比带胚宽的无纺布并在合模前完全铺在整个带面上;定期清理硫化板4.4、紧急情况处理a)停电1、带坯在硫化板中,没有合模:应将带坯拉出硫化板,并将硫化好的带子撑起,离开硫化板2、带子正在硫化过程中:硫化时间到后,应立即找装备部将高压卸下来,将硫化板打开,将带子撑起b)停气1、带坯在硫化板中,没有合模:应将带坯拉出硫化板,并将硫化好的带子撑起,离开硫化板2、带子正在硫化过程中,硫化时间未到:找技术人员,根据温度的变化,延长硫化时间,然后才能打开硫化板,将带子撑起来5、技术参数5.1、硫化压力标准温度为150℃.只有得到技术经理的允许,才可用145℃硫化6、备注必要时,技术经理可以发布内部联系书,对硫化机温度、压力、时间做一个暂时性的、超出本作业指导书范围的控制7、相关文件制定:审核:批准:。

单机硫化作业指导书

单机硫化作业指导书一、使用设备单机硫化机行车二、工艺条件1.主管路蒸汽压力0.54+0.04Mpa。

2.模外温度155±5℃。

3.胶囊定型冷风压力0.5-0.8MPa。

4.高压风冷风压力2.5-2.9Mpa。

5.冷却水压力≥0.3Mpa。

三、操作要点1.检查行车、硫化机各部位运转正常。

检查模具标识是否符合计划要求。

2.胶囊规格符合要求,均匀涂刷隔离剂,充内压蒸汽将胶囊鼓起,检查胶囊无露汽、胶囊无损伤。

3.新上模具或者胶囊正硫化时间延长10分钟。

4.检查胎胚规格与模型相符,用风吹模,使模内外无水无杂物。

5.胎号位置要放平、放正、不压号。

6.用行车将胎胚吊起放入胶囊上进行定型,定型鼓起,要掌握大小适度,避免窝风,然后合模。

7.合模时要对正稳钉,用空模压模,要对称上紧螺丝。

8.看表人员检查阀门、仪表灵敏准确,按硫化条件进行硫化。

9.要巡检硫化情况,每30分钟记录一次内外温,压力数值,并记录在卡片上。

10.在硫化过程中,如遇停电或设备发生故障,内压降低时,要先关闭阀门保压,并及时报告当班主任,做好记录。

11.硫化降温延时方法:见《硫化故障处理紧急预案》。

12.硫化结束后,放净内外压后方可开模出胎。

13.外胎出模后要进行自检,发现缺陷要立即解决或向当班主任报告,防止连续出现同一缺陷。

14.对要求硫化后充气的外胎,必须上后充气,气压应高于轮胎使用标准气压的20%以上,充气时间不少于一个硫化周期。

15.外胎出模后要先上后充气,再装坯,从出模到上后充气时间≤5分钟。

16.对没有要求后空气的外胎,要及时采用平放,压胎等方式整形。

17.外胎须修净气眼、模缝和胎圈上的流失胶、并剥清胎号铝片。

将胎修剪擦拭干净,按规格摆放整齐。

四、质量标准1.胎坯不准落地,表面要求:无气泡、无脱空、无褶子、无露线、无杂物。

胎面接头均匀,底面平整,不张开、不起楞。

修剪后的胶边入筐。

2.胎坯规格与模型相符。

3.胎号位置要适当、摆正,胎胚装正。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硫化作业指导书

1.目的:为规范硫化操作确保本工序产品符合要求。

2.范围:适应本公司硫化工序。

3.职责:在生产技术厂长领导下,硫化车间负责本过程的控制,操

作工人按操作规程严格工艺操作。

4.质量标准:操作要点及工艺条件。

<1>胎胚要均匀扎眼。

<2>水胎隔离剂配合比例为1:4,隔离剂涂的量要合适,防止外胎

硫化后出现胎里裂缝。

<3>保持操作现场清洁干净,防止沾污未成品。

<4>胎胚定型,质量标准,胎胚定型后,平整无压沟,胎面无折子,

内外表面无隔离剂,水,杂物等,胎胚水胎规格相符。

<5>工艺条件:定型机风压0.5-0.7Mpa。

<6>胎胚定型时要定正,装入水胎要求水胎舒展,水胎筋无变型,

胎圈正圆。

并检查水胎咀子及水胎的老化情况。

<7>装模、硫化、出模、质量标准,硫化后的成品外观质量符合质

量要求,无缺胶,无隔离,胎里要光滑。

工艺条件,硫化机油压达到13-15Mpa,锅炉压力0.5-0.6Mpa,高压风压力1.8-2.0Mpa.

<8>装模前,检查皮碗的老化程度,做到及时更换皮碗。

清楚模型

内的杂物,风咀导管插入深度要合适,防止堵塞或打出导管。

装胎时,要装正,咀子杆和模型钢圈缺口对正。

硫化合模时,要注

意合模情况,防止合模时,胎胚移位而压住导管造成漏风,充不进高压风。

胎胚合模后,按硫化时间要求正点硫化,硫化过程中,随时注意风压及锅炉压力硫化结束后,注意将高压风排净后方可出模,注意起模时,不能损坏模型花纹,出模后的轮胎必须立即进行自检,另对水胎进行检查,并把轮胎挂在架车上。