为热轧精轧机切水板的改造设计说明

不锈钢热连轧生产线中的精轧除鳞改造

第25卷 第2期V o l .25 N o .2重庆理工大学学报(自然科学)J o u r n a l o f C h o n g q i n g U n i v e r s i t y o f T e c h n o l o g y (N a t u r a l S c i e n c e )2011年2月F e b .2011 收稿日期:2010-09-22作者简介:雷刚(1973—),男,重庆人,高级工程师,主要从事冶金设备设计研究。

不锈钢热连轧生产线中的精轧除鳞改造雷 刚,李方奇(中冶赛迪工程技术股份有限公司轧钢事业部,重庆 400013)摘要:根据氧化铁皮产生的机理和除鳞装置的工作原理,针对国内某热轧生产线对其生产的带钢表面质量的要求,对其精轧机除鳞系统进行了适应性改造。

介绍了改造的目的、要求和主要措施。

结果表明,该方法可提高带钢的表面质量。

关键词:热轧;除鳞;不锈钢;氧化铁皮中图分类号:T G 333 文献标识码:A文章编号:1674-8425(2011)02-0043-04R e c o n s t r u c t i o no f F i n i s h i n g R o l l i n g D e s c a l i n g i nH o t C o n t i n u o u sR o l l i n g P r o d u c t i o n L i n g f o r S t a i n l e s s S t e e lL E I G a n g ,L I F a n g -q i(R o l l i n g M i l l D e p a r t m e n t ,C I S D I E n g i n e e r i n g C o .L t d .,C h o n g q i n g 400013,C h i n a )A b s t r a c t :D e s c a l i n g e q u i p m e n t s p l a y a v i t a l r o l e i n s u r f a c e q u a l i t y o f h o t r o l l e d s t r i p ,A c c o r d i n g t o t h e f o r m a t i o n m e c h a n i s mo f t h e o x i d e s c a l e a n d t h e w o r k i n g p r i n c i p l e o f d e s c a l i n g e q u i p m e n t s ,f o r g e t -t i n g h i g h e r s u r f a c e q u a l i t y o f h o t r o l l e d s t r i p i n a h o t r o l l i n g p l a n t .W e c o m p l e t e d i t s a d a p t a t i o n r e c o n -s t r u c t i o n o f f i n i s h m i l l d e s c a l i n g s y s t e m ,a n d a c h i e v e d g o o d r e s u l t s .K e y w o r d s :h o t r o l l i n g ;d e s c a l i n g ;s t a i n l e s s s t e e l ;o x i d e s c a l e 随着科技的进步和国民生活水平的不断提高,人们在追求产品质量和服务的同时,对产品的外观也提出了更高的要求,这对常用来制作外观结构件的不锈钢产品提出了相应的挑战。

板带厂1500mm宽带精轧机切水板改造

摘 要 : 50m 1 0 m宽带精轧机入 口切水板与轧辊相接触 , 导致轧材的板型不稳等 问题 的 出现。随着中

宽带 生产 的进 行 ,1 F F 一 6精轧机 切 水板框 架 出现 变形 , 通过 对切 水板框 架 、 缸 、 嘴 的改造 , 得 刮水 板 使 气 喷 使

第 6期 ( 总第 18期 ) 3 直径 由 0 0增 加 到 0 0 将 连 接 丝 由 M2 4 5, 4改 为

M 0 增加气缸承载能力 , 3, 避免缸杆 出现弯 曲或断裂

现象。

2 )同时将件号 1 分解成件 1件 8 件 9 件 1 , 、 、 、 1 并在件 9 上采用椭圆孔布置( B向视图) 当出现 如 , 少 量 变形 时 , 采用 椭 圆孔调 整 , 而保 证 了刮水板 与 从

轧辊 中心线 的平 行接 触 , 有效 的起 到刮 水 的 目的。

2 2 冷 却水 管重 新设计 .

2 对气 源压力进 行调整 , ) 原设 计工 作压力 为

0 6M a 实际观察 使用发现 , . P , 工作压力过 高, 也是 导致气缸损坏的原因, 因此通过计算后 , 将工作压力

调整 为 03MP , 用 后 完 全 满 足切 水 板 的正 常工 . a 使

莱 钢 科技

…。 ,

20 0 8年 1 2月

÷经 验 交 流 ÷

●… ・ … ● ・ ●… ・ … ● ・ … ● ・ ●… ・ … ・ ● ●

板 带厂 15 0mr 带 精 轧 机 切 水 板 改造 0 n宽

在 轧机 的人 口和 出 口,人 口上 下切 水板 在气 缸 的驱 动 下可 以绕 固定 在牌 坊上 的转 轴旋 转 ,带动 冷却 水 管 靠近和 离开轧 辊 ,当正 常轧 钢状 态 时 ,入 口切水

1750精轧机工作辊切水效果的分析与改造方法

1750精轧机工作辊切水效果的分析与解决方法张智刚乌鲁木齐市830022新疆八一钢铁股份公司热轧薄板厂摘要:本文主要介绍对1750热轧机组精轧机组的上工作辊轧辊出口冷却水切水板装置存在的问题的分析及提高上工作辊切水效果的解决方法和效果总结。

关键字:热轧;精轧机;切水板;切水效果;分析1前言因1750精轧机原有的切水板装置存在着设计缺陷造成在实际的生产过程中出现上切水板封水效果较差;沿上工作辊长度方向在带钢横断面异常漏水较多,导致带钢横断面的温度均匀性提高困难;比较严重的影响了精轧机的板形控制和轧制稳定性的提高。

针对这一问题通过了长期的观察和分析在保障了设备原有的功能的基础上进行了合理的解决取得了较好的效果。

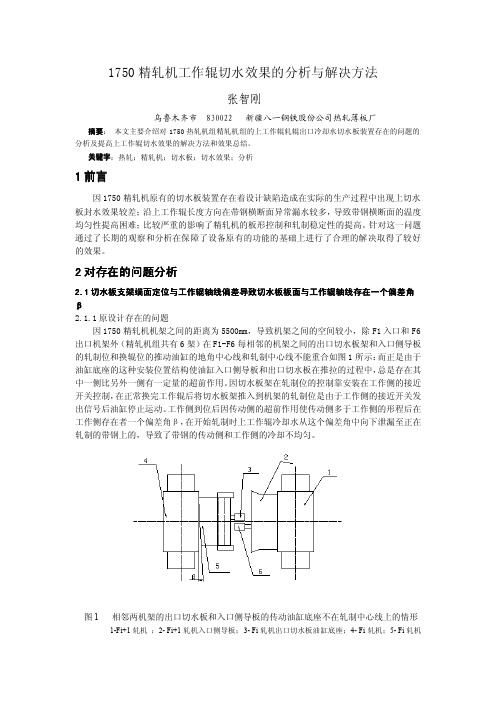

2对存在的问题分析2.1切水板支架端面定位与工作辊轴线偏差导致切水板板面与工作辊轴线存在一个偏差角β2.1.1原设计存在的问题因1750精轧机机架之间的距离为5500mm,导致机架之间的空间较小,除F1入口和F6出口机架外(精轧机组共有6架)在F1-F6每相邻的机架之间的出口切水板架和入口侧导板的轧制位和换辊位的推动油缸的地角中心线和轧制中心线不能重合如图1所示:而正是由于油缸底座的这种安装位置结构使油缸入口侧导板和出口切水板在推拉的过程中,总是存在其中一侧比另外一侧有一定量的超前作用。

因切水板架在轧制位的控制靠安装在工作侧的接近开关控制,在正常换完工作辊后将切水板架推入到机架的轧制位是由于工作侧的接近开关发出信号后油缸停止运动。

工作侧到位后因传动侧的超前作用使传动侧多于工作侧的形程后在工作侧存在者一个偏差角β,在开始轧制时上工作辊冷却水从这个偏差角中向下泄漏至正在轧制的带钢上的,导致了带钢的传动侧和工作侧的冷却不均匀。

图1相邻两机架的出口切水板和入口侧导板的传动油缸底座不在轧制中心线上的情形1-Fi+1轧机;2-Fi+1轧机入口侧导板;3-Fi轧机出口切水板油缸底座;4-Fi轧机;5-Fi轧机出口切水板架;6-Fi+1轧机入口侧导板推动油缸底座2.1.2切水板偏差角β形成的原因如图2所示:因切水板滑架梁嵌入工作侧滑道支架2和传动侧滑道支架5之中,其二者因滑动需要又必须保持一定的间隙1,4;又因油缸3的作用点处于滑架梁的中心位置偏传动侧A-a的距离,在这样的工况下在油缸3动作时便产生了图1所示的偏差角β。

浅谈梅山1422mm热轧改造

·冶金设备·浅谈梅山1422 mm 热轧改造李 轲1 王 勤1 石振仓2(1.中冶赛迪公司设备成套事业部, 重庆 400013; 2.宝钢集团上海梅山公司, 江苏南京 210039)[摘 要]主要介绍了梅山1422 mm 热轧带钢轧机改造前的主要问题、热轧改造的过程和主要内容、改造目的以及改造后达到的水平。

[关键词]热轧带钢轧机 改造 改造设计1 概述梅山1422 mm 热轧带钢轧机是按照“原样拆迁,原样建设”的原则购买的原日本新日铁堺厂的二手设备,于1994年10月投产。

到1996年9月一直处在调试状态,直到1999年年产量均非常低,未超过60万t/a。

该轧机于1964年4月投产, 1985年3月停机。

轧机为全连续式,其中粗轧机6架,精轧机6架,其生产工艺流程如图1。

在这台轧机投产后不久到1985停机前其间作了一系列的设备改造:1)1974年7月, 对精轧机进出口导板进行了改造; 2)1975年9月,对精轧机活套进行了改造(电动活套); 3)1976年6月,对精轧机F3-F6机架增设了弯辊液压缸(正弯辊); 4)1981年,将粗轧机R3机架移到切头飞剪前设立F0机架; 5)1982年,在F4和F5机架上设置了液压AGC。

梅山热轧厂改造之前的生产工艺流程如图1所示。

图1 梅山热轧带钢厂改造前的生产工艺流程图随着市场的变化和发展,该轧机在扩大生产品种和规格以及提高产品质量方面的技术装备水平已显落后,需要进行技术改造,提高生产高级产品的能力和产品质量,以适应市场的需要。

2 改造前存在的主要问题2.1轧钢工艺方面1)板坯供应不足。

2)由于VSB 调宽能力只有50 mm,导致难以大批量连续热装,因为热装入大批量同宽度板坯轧机轧制不了,加之连铸机不能在线调宽。

3)粗轧机组由VSB、R1、R2、R4、R5、R6、F0机架组成,VSB 到F0中心距离为234.64 m,距离太长,导致轧件温度降太大,到F0机架温度降达到300℃,特别是R6出口到F0轧机这段温度降大,接近80℃~100℃。

一热轧水处理自动化改造共68页

c) 分析难处理水质的工序。 d) 通过在各个控制点加装仪表来分析当前水处

理整体的运做情况 e) 根据处理工艺的特殊性进行分析。

六、 自动化改造难点

6.1 调 节 池

6.1.1 水量调节池 作 用

缓冲废水的峰值流量,以降低设备的处理量。 池体设计 (1) 结构设计 a) 结 构

一般为钢筋混凝土,小池也可为砖混结构;

6.1 调 节 池

b) 水位控制 最高水位不超过进水口高度,最低水位为死 水位。

c) 有效水深 一般为2~3 m,要考虑到地质状况。

d) 输水方式 进水为重力流,出水为泵提升。

6.1 调 节 池

有效容积

累积流量

T

WT qiti i0

(m3)

qi––– 在t时段内废水的平均流量,m3/s; ti––– 时段,h。

浮 油 油珠粒径大于100mm。

分散油 油珠粒径在10~100mm。主要由于剧烈的搅拌 形成的。

乳化油 油珠粒径小于10mm,一般为0.1~2mm。多因 表面活性剂造成。

6.2 除 油

溶解油 油珠比乳化油还小,可到nm级。

油的排放标准

石油类 一级标准为100,二级标准为150;

动植物油 一、二级标准均10。

6.1 调 节 池

平均流量 工业废水通常以平均流 量为设计的依据。

T

QWT

qiti i0

TT

Q

平均流量曲线

Q –––为周期T内的平均

流量, m3/h。

(h)

6.1 调 节 池

累积水量 (m)

m m

m

池中水量 (m)

图解法

热轧带钢板形质量改进

度方 向各点厚度拟合 凸度 曲线 , 保证了模型计算用 凸度的准确性 。 () 2 计算机 自适应采用 了后计算 凸度 , 即根据 实测弯辊力 、 轧制力等参数 , 计算 凸度与实测 凸度 比较 , 作用于下一块带钢 。 () 3 优化凸度 、 平直度修正值 , 由以前 的逐块钢 累加变为每块钢单独计算 , 使误差更小。 () 4 优化凸度、 平直度修正平滑系数 , 由以前所

维普资讯

第 3 卷第 3 4 期

20 0 6年 6月

江 苏 冶 金

Ja g uM ealry in s tl g u

场 4 。 z3 No 3 .

J 20 u 06

热 轧 带钢 板 形 质 量 改 进

赵 新刚

( 太原钢铁( 团) 集 有限公司 , 山西 太原 0 0 0 ) 3 00

现问题就是带钢的凸度和平直度未达到 目标值 , 在 带钢横截面上产生 了不均匀延伸, 这些差异产生 了

对应带材的内部应力 , 最终表面为板形缺陷。带钢 的横截面不 均匀延伸则是 由于凸度与有载辊缝不 匹配引起 的, 因此解决板形 问题 的关键是通过 控制

收稿 日期 :0 60 —0 2 0-32

表 3 精轧各机架工作辊辊型( 单位 : m) m

机 架 F 1 R F 4 F 6 F 7

32 1 精轧窜辊策略改进 .. 根据下机轧辊 的实测磨损情况, 结合计算机模 型中轧辊磨损计算值 , 调整 了最大窜辊量 , 制定 了

根据轧辊磨损判定窜 辊条件及窜辊步长缩减 系数 ,

级 为 0 7 。 .1

()调节活套液压阀, 3 优化活套张力参数, 保证 活套控制的灵敏度及粘度。

()增加轧辊冷却集管 , 4 增大喷嘴, 增设滤 网,

鞍钢1580 mm热轧冷却水设备系统优化与改进

;二生卜卖疮)....鞍钢1580mm热轧冷却水设备系统优化与改进王存,刘旺臣,何士国,王杰,贺亮,李江委(鞍钢股份有限公司皱鱼圈钢铁分公司,辽宁营口115007)摘要:针对鞍钢1580mm热轧机组轧棍冷却水喷溅和渗漏问题,对轧棍冷却水设备系统进行优化和改进。

通过安装立棍挡水板、水平棍护板内侧挡水板和轧机出口横排气喷装置,大幅提高了冷却水利用效率,并减少钢板表面残留积水问题,可以达到节约用水、减少热损失的效果。

关键词:热轧;冷却水;挡水板;气喷装置中图分类号:TG333文献标识码:A文章编号:1006-4613(2021冤03-0054-04Optimization and Upgrading of Cooling Water System forAnsteel1580mm Hot Rolling LineWang Cun,Liu Wangchen,He Shiguo,Wang jie,He Liang,Li Jiangwei(Bayuquan Branch of Angang Steel Co.,Ltd.,Yingkou115007,Liaoning,China)Abstract:In view of the problem that splashing and leaking occurred in cooling water for rolls in the1580mm hot rolling mill,the cooling water system for rolls was optimized and upgraded.And so the utilization efficiency of cooling water was greatly improved by installing the water baffle for vertical rolls,water baffle at the inside of guard board for horizontal rolls and airjet device horizontally at the outlet of the mill.In the same time the troubles on residual water remained on the surface of steel sheets could be reduced and thus the water conservation and reduction of heat loss could be achieved.Key words:hot rolling;cooling water;water baffle;air-jet device随着现代工业的快速发展,对水资源的需求越来越迫切,而且用水成本越来越高,国家产业政策对工业用排水日趋严格,《钢铁行业生产经营规范条件》(工原咱2010暂第105号文)和《钢铁行业十三五规划》(2016—2020)均对钢铁行业用排水指标作出严格要求,降低用水成本是钢铁企业要解决的重要问题咱5热轧产线轧制过程钢板温度一般都在800益以上,为保护轧辐、辐道等设备不被钢板烧伤,需要不断用浊环高压水对设备进行冷却,一方面会消耗大量水资源,另一方面部分冷却水会喷溅、渗漏到钢板表面,影响钢板热损失增加,造成资源和能源的浪费。

热轧层流系统防水改造

0 引 言 层流冷却 装置 (图 1)位 于 1500 inln宽带生 产线 的热连轧

精轧机机组 与地下卷取机之间 ,主要用于快速冷却带钢保证卷 取机所需 的卷取温度和得到机械性能好 的带钢 。带钢在离开 F6 精轧机之后进入层流系统 ,层流上喷射装 置开始喷水冷却带钢 上表 面 ,下喷装置喷水 冷却 带钢下表 面,同时为 了保证带钢边部 的冷却效果 ,侧喷装置开始 喷水冷却带钢边部表面 。层流 系统运 转过程 中 ,层流辊道全部在 淋水状态下进行 ,而且此 时运转速度 较快 ,侧喷的压力就会 造成层流辊道两侧冷却水乱溅的现象 。另 外 ,辊道轴承进水润滑失效研死和辊 道电机淋水烧坏 的现象频 繁出现。因此 ,实施 了辊道装配结构和层流系统设备 的适应性改 造 ,层流设备防水能力 提高、故障率降低 。

[编 辑 利 文 ]

图 6 改造 前 内水 冷辊 道 操 作 侧 轴 承 座

图 7 改 造 后 内水 冷 辊 道 操 作侧 轴 承 座

欢 迎订 阅201 8年

(月 刊 )

为设备工程领域科技造步、技术创新服务 为广大企业设备科学管理、高效运行服务

<设备管理 与维修>杂志 系中国科协主 管、中国机械工程学会和北京 卓众 出版有限公司主办 的设备与维修 工程分会 会刊 ,创

图 2 层 流 辊 道 装 置

传

轴

2 层 流 系统 改 造 优 化

2.1 两侧挡水板疏水能力改进 改造层流辊道两侧的挡水板 ,改为疏水器结构 (图 3)。疏水

图 1 层流冷却辊道布局 1 问题 分 析

为 了满足 卷取机对 热轧带钢 (550-600) ̄C的温度要求 ,当 700℃的带钢从 F6精轧机 出来以后 ,上喷装置 、下喷装置和侧 喷 装置 同时开始喷水对带钢进行冷却 。尽管这样 的水冷方式可以满 足带钢的冷却要求 ,但是原有挡水板 的结构 ,会加重冷却水飞溅 , 冷却水使辊道两侧电机烧坏 ,还进入轴承座造成轴承研死。 1.1 电机进水烧坏

2250mm热连轧F7精轧出口上卫板结构改进

图 4 改 进 后 的 切水 板结 构 简 图

I pr v m e t o p Gu d a e a i fF7 m o e n f To i e Pl t tEx to o 5 m S n TI Co f2 2 0 m H M i S

烧损部位

上卫板

图 l 上 切 水 板 烧 损 后 的 结 构 简 图

2 出 口上 卫切 水板 的结构 改进 经 分析 研究 得到 的改 进措施 如下 :

图 2 出 口上 切 水 板 的 安 装位 置 图

改进 前 的切 水板 结构简 图如 图 3所示 。改进后 的

( )针 对 F 穿 带 时出 口翘顶堆 钢故 障 , 据工 艺 1 7 根

作 者 简介 :王 金 伟 ( 9 1) 1 7一 ,男 ,山 西定 襄 人 ,工 程 师 ,本科 ,从 事 机 械 设 备 点 检 维护 工 作 。

21 02年 第 3 期

机 械 工 程 与 自 动 化

・ ቤተ መጻሕፍቲ ባይዱ ・ 1 5

3 改 进 后 应 用 效 果

钢一 项年 节约 4 . 3 2万元 , 切水 板备 件节约 1 . 4 4万元 。

为4 9mm, 使翘 头带 钢从护 板上顺 利滑过 去 , 同时 减轻 了带钢对 切水板 的烧损 , 长其使 用寿命 。 延

示 , 与上卫 板 的接 合面 处露 出台 阶 , 在 翘头 的带钢 顶在

露 出的 台阶上 面 , 烂 切 水 板 造成 废 钢 。 出 口上 切 水 撞 板 的具体 安装 位置 如图 2所示 。

22 mm 热连 轧 F 5 0 7精 轧 出 口上 卫板 结构 改进

王 金 伟

( 原 钢铁 ( 团) 有 限 公 司 热 连 轧 厂 , 山 西 太 原 太 集 000) 3 0 8

梅钢1780热轧产线精轧机架间设备改造实践

&O&%入口侧导板及中部框架 现有入口侧导板本体采用上下一体铸造件

开度导向采用 (型结构 开度调节液压缸固定在 中部框架上方 受力传递到中部框架上 开度调 节油缸与侧导板的连接 采用销轴和连接螺栓结 构 具有多方面的优势 一是侧导板本体为整体 铸造件增强了侧导板整体的刚度 二是开度导向 为 (型结构 有效延长了衬板的使用寿命 三是 油缸耳座和销轴的固定方式的改变 减轻了现场 拆装难度 如图 - 所示

最近几年宝钢股份梅钢基地热轧产品大纲进 行了大幅度的调整 由传统的普碳钢生产基地调 整为硅钢 工具钢 石油钢管用钢等高附加值钢 材生产基地 导致梅钢热轧 !*/$ 产线在生产运 行过程中 出现了设备老化加剧 设备部件更换 频次增加 特别是精轧机架间设备结构紧凑 结

!$&

重 型 机 械%% %%%%%%%%%%%%%%%%&$&& 8,O!

构上存在的一些不合理导致设备部件更换时间长 更换作业人员多 本文针对精轧机架间设备底部 框架 导卫高度调节装置 入口导卫 出口导卫 活套装置 在带钢轧制过程中 出现基础振动大 结构强度低 部分销轴磨损加剧 部分螺栓易断 裂的问题 导致了热轧 !*/$ 产线检修模型周期时 常需要提前 检修时长也需要延长 针对上述问 题提出了整体性优化改造方案 设备改造完成后 解决了精轧机组生产过程中故障多 维护难等问 题 保证机组的稳定 连续生产

八钢1750m m热轧精轧机工作辊切水装置的改进

热轧薄板生产过程中,大量轧辊冷却水在带钢 表面的滞留, 会造成带钢宽度方向温度不均的现象, 进而影响带钢板形控制和轧制稳定性� 这一问题在 热轧薄板的精轧机组尤为突出,故在各架精轧机出 口均设置有切水板装置,用来将大部分冷却水从两 边引导开, 避免其流入轧件表面� 八钢热轧薄板原切水装置封水效果较差,沿上 工作辊长度方向上的漏水较多,导致带钢的温度均 匀性无法满足正常轧制的需要 � 针对这一问题, 通过 现场观察并结合理论分析,对切水装置进 行了改 进�

上切水板压紧汽缸不能作用在中心点时,导致 上切水板不能有效的切合在上工作辊辊面上,不能 良好的和上工作辊吻合, 如图 3 , 图 4所示 �由于上 切水板的压紧气缸的结构特点及以上原因,使上切 水板滑架小车在换辊位向轧制位切换时,因上下切 水板的其中一侧首先到达工作辊辊面上,另外一侧 随油缸动作结束后滞后于先到达的一侧,如图 5 所 示� 使上下切水板不能和工作辊辊面沿轴线方向良 好的吻合, 从而造成切水板异常的磨损, 使轧辊冷却 水从间隙较大的位置漏出 �

1� 2.上下工作辊;3. 上切水板压紧汽缸; 4 . 工作侧滑道; 5. 传动侧滑道; 6 . 切水板滑架小车; 7 . 轧机出口切水板油缸在滑架梁上的作用点� 图 3, 图 4 因下切水板支架存在一个偏差角后导致上 切水板仍然存在一个偏差角 �

2. 3

关于上切水压紧汽缸的作用在中心的问题

1� 4.A � a侧增加的机械限位 ; 2 .A 滑道; 3. 轧机出口切水板 油缸在滑架梁上的作用点; 5. a 侧滑道� 图 6 切水板滑架梁增加机械限位的原理

2. 2

关于下切水板支架端面正位偏差的问题 下切水板支架端面定位存在一个偏差角后导致

上切水板同步存在偏差角 � � 原设计:在下切水板支架存在一个偏差角的偏 差后, 因上下切水板的组合的结构如图 3 所示, 上下 切水板都安装在滑架小车 6 上,在图 2 所示的油缸 3 进行伸缩动作时导致使上切水板仍然存在一个偏 差角 � �

轧钢生产水系统的改造与分析

轧钢生产水系统的改造与分析摘要:随着时代的不断发展,钢铁公司钢产量大幅度增加的同时,生产规模也不断扩大,由此导致用水紧张的矛盾日益加剧,地下水位连年下降,影响到采用直流供水方式的机组的正常生产。

为此,必须对线棒材轧钢厂水系统进行全面的改造。

关键词:水冷却;水处理系统;改造;PLC控制轧钢厂部分生产车间原采用直流水。

将原直流水系统改造成净环系统、浊环系统并采用合理的水处理技术,补充水仅为原来的18.5%,排污水减少220m3/h,大大提高了水的循环利用率,经济效益和环境效益明显。

一、原水处理工艺状况对于该机组来说,需要用水点主要包括加热炉冷却水、设备冷却水以及轧机冷却水及冲氧化铁皮水。

在原系统中,主要应用的是深井泵压力供水至主电机通风及设备冷却,其回水经泵二次提压后供加热炉和顶钢机等用户使用,用后水再次经泵加压后供轧机冷却用,轧机冷却废水和冲氧化铁皮废水合并后进入旋流沉淀池,沉淀处理后部分返回冲氧化铁皮,其余外排。

该系统在一个小时之内大约需要补充地下水270t,排废水仅经旋流沉淀池处理,其中SS含量约300mg/L,油类含量也超标,每小时外排水量达250t左右。

加之原旋流池采用水泵经常损坏,维修工作量大,直接影响到生产的正常进行。

二、水处理系统组成2.1管理网在管理网进行配置过程中,主要安装了Siemens公司WinCC监控组态软件的冗余服务器,这两台机器轮番应用,其中一台损坏还可以用另一台代替,这样也就保证了该系统的稳定运行。

而服务器选择大型的网络关系数据库,应用了服务器的体系结构,目的就是希望能够达到分布式数据管理的诸多请求。

除此之外,为了更好的对水处理过程进行实时的监测,还配置了较多的装置有WinCC运行版的PC机作为监控操作站。

而监控操作站主要具有进行远程监控、显示状态以及对数据进行处理等功能。

管理网现场总线选择ProfibusFMS总线,冗余服务器作为ProfibusFMS现场总线的主站,通过CP通信模块与ProfibusFMS现场总线连接。

1700mm精轧机气动系统国产化改造

阔

手动擗水阉

一

,

~

f’ /

\

{ - / 一

出气 口 一 ‘

3 2 确定控 制元件 型号并 校核其 工作 能力 .

合 理 选 用 各种 控 制 阀 不但 能保 证 气 动 系 统 准

确、 可靠地工作 , 而且能做到成本低、 气量小 、 耗 便于 维护 , 这是设 计 和使用 气 动控制 系统的 重要环 节 。

后, 其清洁度可达到 1 m, 0I 满足了该系统对气源清 r

洁度 的要求 。

表 1 K L一8 G 0型空气过滤器的主要参数

三联件 , 具有一定的过滤作用 , 但由于主管道中杂质

太 多 , 终还 是有 部分杂 质混入 控 制元件 内, 响其 最 影

使用寿命 , 这是气动阀频繁损坏 的主要原 因。为此 , 在 精 轧 机切 水板气 动 系统 的气 源主 管道上 增设 空气 过滤器 。考虑到供货周期及售后服务等方面因素 , 选用了某公司生产的 K L G 型空气过滤器 , 其结构示 意图见 图 1 。

o h hpieadftr gsp l o o ̄ f i r n l i py fmp g c aen u i

V VS n  ̄ O d四l e 8 eovdadgo f c a enah vd a d J sl n odeet hsbe i e . r e s ce

济钢能源动力厂通过压缩空气管道直接提供, 气源

作者蕾介: 张丕刚 ( 9 1) 鼻, 18 - 。 出东青岛人 , 助理工程师 . 主要从事冶金设备管理及研究二 佧。 【 :

第3 0卷 第 6期

张丕 刚: 0 170衄 精轧机气动 系统 国产化改造

一种新型的切水板结构[实用新型专利]

![一种新型的切水板结构[实用新型专利]](https://img.taocdn.com/s3/m/56c26bb63b3567ec112d8a76.png)

专利名称:一种新型的切水板结构专利类型:实用新型专利

发明人:王启尧,张仁其

申请号:CN201320685116.4

申请日:20131030

公开号:CN203621100U

公开日:

20140604

专利内容由知识产权出版社提供

摘要:本实用新型涉及一种用于热轧精轧机精轧入口的切水板结构,具体地,本实用新型涉及一种可调节精轧入口上切水板与轧辊工作面间贴合力的新型切水板结构,实施切水板结构通过切水板上新增的气囊装置内的气压大小的调节(气动调节阀实现)。

根据本实用新型的一种可调节精轧入口上切水板与轧辊工作面间贴合力的新型切水板结构,通过切水板上新增的气囊装置内的气压大小的调节(气动调节阀实现),来自动适度调节精轧入口上切水板与上工作辊辊面间的贴合力,达到最佳的使用效果,避免了原有设计上存在的精轧入口上切水板与上工作辊辊面间的贴合力的不具可调性的缺点,从而在轧钢生产中,依据现存的实际情况对该贴合力进行自动适度调节,切实保证精轧入口上切水板上的水封能有效阻隔上工作辊冷却水、上支撑辊冷却水喷淋到下方的带钢上表面,达到确保轧钢过程中对于带钢温度控制的工艺精度要求。

申请人:宝山钢铁股份有限公司

地址:201900 上海市宝山区富锦路885号

国籍:CN

代理机构:上海三和万国知识产权代理事务所(普通合伙)

代理人:刘立平

更多信息请下载全文后查看。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

为1750热轧机组精轧机切水板装置的改造设计

张智刚冯晋江

乌鲁木齐市830022新疆八一钢铁股份公司热轧薄板厂摘要:本文主要介绍对1750热轧机组精轧机在调试到生产过程中的切水板的切水效果存在的问题的分析和对解决问题的设计方案的说明。

关键字:热轧;精轧机;切水板;配重平衡

1前言

目前应用在1750热连轧机组生产技术中的导板的平衡装置主要有上切水板的气缸式平衡装置,和下切水板得靠导板自身的重力作平衡的平衡装置。

在这两种装置的切水板在1750热连轧调试生产应用中存在有很多的缺陷和问题,主要表现在由于精轧机架内的空间比较狭小,采用导板自身的配重平衡结构后,由于在生产过程中将导板采用非金属材料后导板的自身配重式平衡就起不到自身的平衡功能;同时上切水板在采用气缸平衡装置后,由于轧机机架内正常的工作环境约在600-700℃导致在这样的工作环境下增加了气缸正常工作的维护成本和维护时间;而这两种结构的平衡装置的这些缺点又共同导致导板在切住轧辊冷却水的效果大幅度减低,给1750热轧机组生产薄规格的产品时带钢在精轧机组内的温度控制造成了设定和实际的大幅度的误差,同时由于气缸和导板上的平衡力控制不准导致导板和轧辊之间的摩擦消耗量增大,从而在一定的程度上增加了对导板的维护时间和维护成本直接的影响了热轧生产线的产品质量的提高和产品成本的降低。

2对存在的问题分析

通过在1750热轧机组的调试生产中的不断观察和分析,主要找到了此设备存在的两个问题。

(1)由于在生产过程中将导板采用非金属材料后导板的自身配重式平衡就起不到自身的平衡功能,使轧辊冷却水从轧辊和切水板之间蹿出。

(2)由于切水板架子的设计问题,和机架间空间有限,增加配重块的空间比较有限,不能方便灵活的调整下切水板的重力平衡的重量。

3改造设计过程和设计原理

为了解决上述的问题,经过综合现有设备的特点和现状采取设计一种在热轧带钢生产线中应用的配重式导板平衡装置,除了能代替传统的热轧机的导板平衡的各种装置外,还可以能更加方便和及时的调节导板的平衡力的大小,使导板能及时的调节到合适的平衡力,大幅度提高了导板在切住轧辊冷却水的效果,同时还简化了平衡装置机构和减低了维护成本和增加了这种装置在高温工作环境下的工作可靠性。

为了达到上述的目的,设计这种配重式导板平衡装置,主要由滑轮组和钢丝绳和配重块组组成,通过在轧机出口导板下工作侧和传动侧的有限空间内对称安装两组钢丝绳和滑轮组和配重块组组成的配重式平衡装置,来实现导板的配重式平衡的功能和作用。

安装时,可以先将初步设计好的所添加到下导板底部的平衡重力的配重块组通过配重块组拉杆连接到钢丝绳的一端后,在轧机出口处现有的空间内(与其余设备工作动作无冲突)固定好配重块组筒,再利用两组或多组定滑轮组在现场现有的空间内安装后,将钢丝绳引向导板的底部,再连接钢丝绳和导板底部后,最后根据导板在工作中的具体摆动距离的多少调节好钢丝绳的长度,使配重块组的重力施加到导板的下部后,这样就实现了配重式导板平衡的功能和作用。

如果在轧机的正常生产应用中,可以及时地根据导板的切水效果和导板和轧辊之间的磨损速度来响应的调节配重块组的重量,而且由于本装置主要由钢丝绳和定滑轮组和配重块组组成,可以承受轧机出口处的高温和高粉尘和长时间有轧辊冷却水的工作环境。

下面就结合附图和具体实施方式对本本文作进一步的详细说明。

图1是本本文配重式导板平衡装置在热轧生产线上某一架精轧机出口下导板的安装主剖视图。

图1所示的在热连轧精轧机出口安装的配重式导板平衡装置图中,这种配重式导板平衡装置主要由,安装在喷嘴和下工作辊冷却水集管组1、2上的定滑轮和滑轮支座9、10,和轧机出口下导板11下的钢丝绳挂环7,和重力配重块组拉杆19和重力配重块组20和配重块组筒、支座21、22和其上方的定滑轮和滑轮支座17、18,和钢丝绳8组成。

安装时,可以事先根据下工作辊冷却水集管上的喷嘴1,和集管2的冷却水流量和压力初步算出下工作辊23和下切水板24之间被动的冷却水向上的冲击力,再计算出下导板24和下导板安装螺栓组3、4、5和下导板托架11在重力的作用下绕着耳轴组12、13、14、15、16旋转时,下导板24头部所具有的自重压紧力,将计算出的冲击力减去导板自身重力作用下的压紧力后再平均分成两等份后就是单侧所要为下导板24要补充增加的配重力,将计算出的单侧要补充增加的配重力转化为配重组块19和配重组块拉杆20后,通过钢丝绳7和拉杆20连接后,经过定滑轮组17和9连接到导板托架11下的钢丝绳挂环上,再通过确定导板再工作中的最高位置和导板托架11和定位销6接触时的最低位置后,相应的调节好配重组筒21和支架22的安装位置,再确定配重块组19和拉杆20在配重块组筒21内的工作行程位置后,相应的调节好钢丝绳的长度。

照同样的方法安装和调节好另外一侧的配重式平衡装置后,就实现了在轧机导板上利用配重式平衡装置控制导板对工作辊的平衡压紧力的作用。

在两侧都采用这样的装置后就实现了利用配重装置将导板24和轧辊23之间的压紧力控制在刚好克服轧辊冷却水的向上的冲击作用力后保持轧辊冷却水不从轧辊23和导板24之间蹿出的功能。

4结论

通过这样的初步安装后,可以在热轧机实际的生产中不断的观察下导板24对轧辊冷却水的切水效果,和下导板的自身的磨损速度,根据观察到的结果可以适当的增加或减小配重组块19的重力,从而起到了优化控制下导板的平衡力的作用。

通过这样的平衡装置安装在热轧机的出口导板上,由于这种装置只有滑轮组和配重块及钢丝绳组成,因此它可以承受轧机出口处的高温、高粉尘和多水的工作环境,这样就直接的减少了对该设备的维护时间和维护成本,从而在一定的程度上增加了热轧生产线的生产效益。

作者简介:张智刚,轧钢专业工程师,助理工程师,轧钢专业,乌鲁木齐八一钢铁股份公司热轧薄板厂(830022)。