聚氨酯预聚体黏度的影响因素探究

聚氨酯dmf胶水粘结pu管不良原因

聚氨酯dmf胶水粘结pu管不良原因

聚氨酯(PU)是一种常用的合成材料,具有良好的耐磨性、

耐油性、耐溶剂性和耐腐蚀性。

DMF(二甲基甲酰胺)是一

种常用的有机溶剂。

如果聚氨酯DMF胶水粘结PU管不良,

可能有以下原因:

1. 脏污表面:粘接前,PU管和胶水的粘接表面应保持清洁和

干燥。

若表面有油脂、尘土或者其他污垢,会影响粘结效果。

2. 溶剂挥发不足:粘接过程中,DMF胶水中的溶剂需要挥发

干燥,从而使胶水形成强力的粘结。

如果溶剂挥发不足,胶水可能会泛黄或者粘度增加,从而影响粘结效果。

3. 不适合的温度:聚氨酯和DMF胶水的粘接过程需要在一定

的温度范围内进行。

如果温度过低,粘接效果可能会减弱。

如果温度过高,胶水的特性可能会发生变化,从而影响粘接效果。

4. 不适合的压力:粘接过程中施加的压力应该适中,过低的压力可能导致粘接表面接触不良,过高的压力可能使胶水挤出粘接部位,从而影响粘接效果。

5. 聚氨酯材料不适合使用DMF胶水:有些聚氨酯材料可能对DMF胶水不敏感或者不相容,导致粘接效果不佳。

在选择胶

水时,应注意胶水与材料的相容性。

以上是一些可能导致聚氨酯DMF胶水粘结PU管不良的原因,具体情况可能因材料和操作条件而有所差异。

为了得到良好的

粘结效果,建议在使用前仔细阅读并遵守DMF胶水和PU管的使用说明书,并根据需要进行适当的试验和调整。

影响MDI体系聚氨酯弹性体性能的因素

影响MDI体系聚氨酯弹性体性能的因素浇注型聚氨酯弹性体(CPUR)具有硬度范围宽、耐磨性能好、机械强度高、回弹性好等特点。

通常采用一步法、预聚物法和半预聚物法三种方法合成。

TDI体系浇注型聚氨酯弹性体一般采用预聚物法合成,预聚物中游离-NCO质量分数较低;而MDI体系的聚氨酯预聚物,虽然其预聚物比TDI体系预聚物刺激气味小,但MDI体系预聚物粘度较高,故合成MDI体系浇注胶多采用半预聚物法,半预聚物中游离-NCO的质量分数较高,粘度较低。

同时,采用半预聚物法合成工艺可使扩链剂组分与半预聚物的粘度和用量相接近,便于加工。

同时针对常用扩链剂3,3’-二氯-4,4’二氨基二苯甲烷(MOCA)使用不便的缺点,据文献报道,采用新型液体扩链剂DMTDA制备弹性体,通过配方的调整,可以得到配比、粘度接近的双组分聚氨酯弹性体体系,该体系具有原料粘度较低、生产工艺简单、操作方便、性能优良等特点。

1 实验部分1.1 原料及规格聚醚:TDIOL-1000,羟值(110±5)mgKOH/g,天津石化三厂;聚醚:TDIOL-2000,羟值(56±5)mgKOH/g,天津石化三厂;聚醚:PTMG-1000,羟值112mgKOH/g,Bayer 公司;4,4’-二苯基甲烷二异氰酸酯(MDI):工业品,烟台万华聚氨酯股份有限公司;扩链剂DMTDA:工业品,杭州崇禹公司;1,4-丁二醇:化学纯,上海化学试剂厂;二月桂酸二丁基锡:化学纯,上海化学试剂厂。

1.2 双组分CPUR的制备1.2.1 A组分的合成将聚醚多元醇加入三口烧瓶中,在100-120℃,0.096MPa的负压下减压脱水1.5-2h,冷却至60℃,加入计量的二异氰酸酯,在(80±2)℃左右反应1.5h,然后再脱气至无气泡,降温密封得预聚物(或半预聚物)待用。

1.2.2 B组分的制备将聚醚多元醇、DMTDA、1,4-丁二醇等按一定比例称量、混匀并加热至100-120℃,真空脱水后加入催化剂,搅拌均匀待用。

聚氨酯胶粘剂固化速率影响因素

一、温度影响聚氨酯胶粘剂在固化的过程中,温度是一个非常重要的影响因素。

一般来说,温度越高,胶粘剂的固化速率越快。

这是因为温度升高可以增加分子的热运动能量,促进反应物分子的碰撞频率和反应速率。

然而,温度过高也会使得胶粘剂过早固化,导致操作不便或者产生不良的粘接效果。

在实际应用中,需要根据具体的胶粘剂种类和工作环境温度来合理控制固化温度,以达到最佳的固化速率。

二、湿度影响除了温度,湿度也是影响聚氨酯胶粘剂固化速率的重要因素之一。

一般来说,湿度较高会加快聚氨酯胶粘剂的固化速率。

这是因为湿度的增加可以促进固化反应中的水解和重组作用,从而加快固化速率。

但是,湿度过高也会导致胶粘剂中的水分过多,影响胶粘剂的使用效果。

在湿度控制方面,也需要根据具体情况进行合理的调节和控制。

三、固化剂影响固化剂的种类和用量也是影响聚氨酯胶粘剂固化速率的重要因素。

一般来说,采用不同种类和用量的固化剂会影响胶粘剂的固化速率和终固化性能。

在实际应用中需要根据具体的胶粘剂配方和使用要求,选择合适的固化剂种类和用量,以达到最佳的固化效果。

四、添加剂影响除了固化剂外,添加剂也是影响聚氨酯胶粘剂固化速率的重要因素。

不同种类和用量的添加剂会对胶粘剂的固化速率和性能产生不同程度的影响。

在实际应用中需要根据具体的使用要求,选择合适的添加剂种类和用量,以达到最佳的固化效果。

五、材料表面处理在使用聚氨酯胶粘剂进行粘接时,材料表面的处理也会影响胶粘剂的固化速率。

一般来说,对材料表面进行适当的处理可以提高胶粘剂的湿润性和渗透性,从而促进胶粘剂的固化速率。

在实际应用中需要根据具体的材料表面情况,进行合适的处理,以提高胶粘剂的固化效果。

六、工作环境因素工作环境因素也是影响聚氨酯胶粘剂固化速率的重要因素之一。

空气流通情况、工作温度、使用湿度等都会对胶粘剂的固化速率产生影响。

在实际应用中需要结合具体的工作环境因素,采取相应的措施,以达到最佳的固化效果。

聚氨酯胶粘剂的固化速率受多种因素的影响,包括温度、湿度、固化剂、添加剂、材料表面处理和工作环境因素等。

聚氨酯预聚体和固化剂

聚氨酯预聚体和固化剂聚氨酯(Polyurethane)是一类特殊的合成材料,其材料性能十分优异,广泛应用于制作汽车座椅、时尚服装鞋业、地板材料等领域。

聚氨酯的制备过程中,预聚体和固化剂是两个重要的组成部分。

下面将从中文方面对聚氨酯预聚体和固化剂进行详细介绍。

1、聚氨酯预聚体定义与型号聚氨酯预聚体是聚合物前体,在制造聚氨酯材料时被广泛使用。

预聚体由多种原材料(如异氰酸酯、聚醚、聚酯等)通过聚合反应制得,其反应会产生具有羟基或胺基的聚合物分子。

由于其聚合度的不同,预聚体可以分为PTMEG预聚体、PPG预聚体等多种不同型号。

聚氨酯预聚体是由异氰酸酯、聚醚、脂肪族多元醇等组成的高分子材料。

其中异氰酸酯是聚氨酯预聚体的核心物质,它通过与聚醚、聚酯反应形成分子链,而脂肪族多元醇则是调节聚氨酯预聚体的物理性质和化学性质,从而影响聚氨酯的硬度、弹性和韧性等性质。

3、聚氨酯预聚体的性能聚氨酯预聚体的性能取决于其组分和制备条件。

一般来说,聚氨酯预聚体具有以下特点:(1)粘度迅速升高。

随着聚合度的提高,预聚体的粘度随之增加。

(2)具有优异的物理性能。

预聚体的硬度、弹性和韧性等物理性能优异。

(3)易于加工。

预聚体可以在常温下流动,而且固化过程中放热量小,不会导致挥发物产生,避免环境污染。

(4)耐腐蚀。

聚氨酯预聚体具有良好的耐腐蚀性,在高温和潮湿环境下能够长期稳定。

1、聚氨酯固化剂的定义与种类聚氨酯固化剂是将聚氨酯预聚体固化成具有特定性能的聚氨酯材料所需要的一种特殊化学物质。

根据固化剂的化学结构和作用机理,聚氨酯固化剂可以分为多种不同种类,如丙酮酸酯固化剂、异氰酸酯固化剂、酸酐酰胺固化剂等。

2、聚氨酯固化剂的组成和性能聚氨酯固化剂一般由多种化学物质混合而成,其中包括穿联剂、促进剂、稀释剂等多种成分。

穿联剂负责在聚氨酯预聚体中建立强的化学键,从而提高固化材料的强度和耐磨性。

促进剂能够加速固化反应,从而抑制可塑剂的出现,使得固化材料的性能更加稳定。

降低聚氨酯的粘性原理有哪些

降低聚氨酯的粘性原理有哪些

降低聚氨酯粘性的方法主要有以下几种:

1. 加入粘接剂- 一些粘接剂如硅油、石蜡等可以降低粘性。

2. 添加可塑剂- 如DMPA、DBP等可塑剂可以增加自由体积,减少粘性。

3. 调节反应条件- 反应温度越低,粘性越大;反应时间越短,也会增大粘性。

4. 选择合适的原料- 不同原料组成和结构会影响产品粘性。

5. 加入填料- 如碳酸钙、硅dioxide、抗老剂等填料可以降低粘性。

6. 化学去粘处理- 用酸处理聚氨酯,转化部分聚脲键,降低粘性。

7. 物理去粘- 将聚氨酯加热到熔点以上,降解大分子,减少粘性。

8. 共混改性- 与其他树脂共混,利用成分稀释效应降低粘性。

9. 控制交联度- 交联度越高,分子量越大,粘性也越高。

10. 采用低粘性预聚物- 选择侧链增塑的预聚物可以有效降低粘性。

配比调整和工艺控制是最经济有效的方法。

聚氨酯胶黏剂的多元醇组分黏度不稳定原因探讨

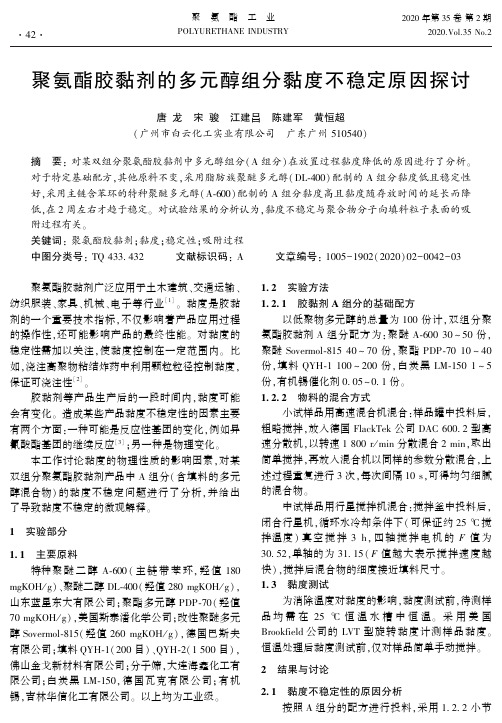

聚氨酯胶黏剂的多元醇组分黏度不稳定原因探讨唐龙㊀宋骏㊀江建昌㊀陈建军㊀黄恒超(广州市白云化工实业有限公司㊀广东广州510540)摘㊀要:对某双组分聚氨酯胶黏剂中多元醇组分(A组分)在放置过程黏度降低的原因进行了分析㊂对于特定基础配方,其他原料不变,采用脂肪族聚醚多元醇(DL⁃400)配制的A组分黏度低且稳定性好,采用主链含苯环的特种聚醚多元醇(A⁃600)配制的A组分黏度高且黏度随存放时间的延长而降低,在2周左右才趋于稳定㊂对试验结果的分析认为,黏度不稳定与聚合物分子向填料粒子表面的吸附过程有关㊂关键词:聚氨酯胶黏剂;黏度;稳定性;吸附过程中图分类号:TQ433 432㊀㊀㊀文献标识码:A㊀㊀㊀文章编号:1005-1902(2020)02-0042-03㊀㊀聚氨酯胶黏剂广泛应用于土木建筑㊁交通运输㊁纺织服装㊁家具㊁机械㊁电子等行业[1]㊂黏度是胶黏剂的一个重要技术指标,不仅影响着产品应用过程的操作性,还可能影响产品的最终性能㊂对黏度的稳定性需加以关注,使黏度控制在一定范围内㊂比如,浇注高聚物粘结炸药中利用颗粒粒径控制黏度,保证可浇注性[2]㊂胶黏剂等产品生产后的一段时间内,黏度可能会有变化㊂造成某些产品黏度不稳定性的因素主要有两个方面:一种可能是反应性基团的变化,例如异氰酸酯基团的继续反应[3];另一种是物理变化㊂本工作讨论黏度的物理性质的影响因素,对某双组分聚氨酯胶黏剂产品中A组分(含填料的多元醇混合物)的黏度不稳定问题进行了分析,并给出了导致黏度不稳定的微观解释㊂1㊀实验部分1 1㊀主要原料特种聚醚二醇A⁃600(主链带苯环,羟值180mgKOH/g)㊁聚醚二醇DL⁃400(羟值280mgKOH/g),山东蓝星东大有限公司;聚酯多元醇PDP⁃70(羟值70mgKOH/g),美国斯泰潘化学公司;改性聚醚多元醇Sovermol⁃815(羟值260mgKOH/g),德国巴斯夫有限公司;填料QYH⁃1(200目)㊁QYH⁃2(1500目),佛山金戈新材料有限公司;分子筛,大连海鑫化工有限公司;白炭黑LM⁃150,德国瓦克有限公司;有机锡,吉林华信化工有限公司㊂以上均为工业级㊂1 2㊀实验方法1 2 1㊀胶黏剂A组分的基础配方以低聚物多元醇的总量为100份计,双组分聚氨酯胶黏剂A组分配方为:聚醚A⁃60030 50份,聚醚Sovermol⁃81540 70份,聚酯PDP⁃7010 40份,填料QYH⁃1100 200份,白炭黑LM⁃1501 5份,有机锡催化剂0 05 0 1份㊂1 2 2㊀物料的混合方式小试样品用高速混合机混合:样品罐中投料后,粗略搅拌,放入德国FlackTek公司DAC600 2型高速分散机,以转速1800r/min分散混合2min,取出简单搅拌,再放入混合机以同样的参数分散混合,上述过程重复进行3次,每次间隔10s,可得均匀细腻的混合物㊂中试样品用行星搅拌机混合:搅拌釜中投料后,闭合行星机,循环水冷却条件下(可保证约25ħ搅拌温度)真空搅拌3h,四轴搅拌电机的F值为30 52,单轴的为31 15(F值越大表示搅拌速度越快),搅拌后混合物的细度接近填料尺寸㊂1 3㊀黏度测试为消除温度对黏度的影响,黏度测试前,待测样品均需在25ħ恒温水槽中恒温㊂采用美国Brookfield公司的LVT型旋转黏度计测样品黏度㊂恒温处理后黏度测试前,仅对样品简单手动搅拌㊂2㊀结果与讨论2 1㊀黏度不稳定性的原因分析按照A组分的配方进行投料,采用1 2 2小节㊃24㊃聚氨酯工业POLYURETHANEINDUSTRY㊀㊀2020年第35卷第2期2020.Vol.35No.2行星搅拌机分散方式进行混合㊂表1列出了3个批次的中试产品在放置不同时间的黏度变化㊂恒温处理后,黏度测试前,均手动搅拌约1min㊂表1㊀A组分的黏度随时间变化放置时间/d中试样品A⁃1中试样品A⁃2中试样品A⁃30147111201461312625ħ黏度/(Pa㊃s)8895767268649094948965969675㊀注:0h的黏度指混合后1h内的测试值㊂㊀㊀由表1可知,不同中试批次的A组分样品初期黏度(1h内和1d)差异相对较小;随着放置时间延长,黏度均出现不同程度的下降,室温放置约2周黏度趋于稳定,黏度降低至初始值的约2/3㊂推测黏度变化可能与原料间的相互作用有关㊂为了找出影响黏度稳定性的原料因素,采用原料替代的方法进行试验㊂将含苯环的聚醚二醇(A⁃600)等羟值替换为脂肪族聚醚二醇DL⁃400㊂中试A组分样品㊁实验室配制的小试A组分样品,及实验室配制的A⁃600替换为DL⁃400得到的A组分样品(标记为A1),三者黏度随时间的变化情况见表2㊂表2㊀不同A组分黏度随时间的变化室温放置时间/d25ħ黏度/(Pa㊃s)011490中试样品A⁃290946553小试样品124122-50小试样品A17 87 87 07 4㊀注:放置90d的样品先用高速混合机混合,再进行黏度测试㊂由表2可以看到,随着室温放置时间由1d延长到90d,中试A组分样品或实验室小试配制的A组分样品黏度随时间减小的幅度均明显变小,而DL⁃400替换A⁃600得到的A组分A1,在存放期间黏度几乎不随时间发生变化㊂这说明含苯环的聚醚二醇使得A组分黏度较高且黏度随时间变化大,而不含苯环的聚醚二醇配制的A组分黏度低,且黏度随放置时间的变化小㊂此外,配方中其他原料不变,用等量更细的填料QYH⁃2替换填料QYH⁃1得到的A组分样品几乎没有流动性;室温放置90d后,黏度仍趋于无穷大(无流动性)㊂这是因为相同用量的填料微细颗粒比稍粗颗粒的总表面积大得多,吸附的低聚物多元醇总量多,甚至使得可自由流动的低聚物多元醇很少,体系无流动性㊂不添加任何粉体填料,纯树脂混合物的黏度为1 9Pa㊃s,室温放置90d后几乎不变㊂由上述实验现象可知,A⁃600与填料的相互作用是导致体系黏度不稳定的主要原因㊂2 2㊀黏度不稳定性的微观解释液态低聚物多元醇和填料的混合体系中存在低聚物多元醇之间的相互作用,以及低聚物多元醇与填料颗粒之间的相互作用㊂根据2 1的实验结果,A组分的黏度不稳定问题源于低聚物多元醇与填料的相互作用㊂液态聚合物和无机固体的相互作用一般为吸附作用[4]㊂图1为填料和低聚物多元醇混合体系示意图㊂图1㊀固体填料粒子与液体低聚物相互作用示意图如图1所示,低聚物多元醇和填料混合后,低聚物多元醇分子与填料粒子均匀分散,填料粒子表面逐渐被低聚物多元醇吸附,形成吸附液膜层㊂低聚物多元醇在填料表面的吸附排列快慢受聚合物运动难易程度的影响㊂采用含苯环的聚醚二醇A⁃600配制A组分,A⁃600分子刚性大,分子运动较慢,在填料表面的吸附成液膜的过程慢,达到稳定黏度的时间很长㊂混合初期一段时间内低聚物多元醇在填料颗粒表面的吸附分布形成的液态膜层还不完整,填料颗粒部分裸露,而无机填料极性强,是造成黏度高的一个原因,吸附排列平衡后,黏度降低㊂含苯环的聚醚二醇A⁃600替换为脂肪族聚醚二醇DL⁃400后,因DL⁃400分子量低,且聚醚链段柔顺性好,分子运动较快,被填料表面吸附达到平衡的时间较短,填料表面形成的吸附液膜层相对平滑,A组㊃34㊃第2期㊀㊀㊀㊀㊀㊀㊀唐龙,等㊃聚氨酯胶黏剂的多元醇组分黏度不稳定原因探讨分样品A1黏度低,且随时间变化不明显㊂2 3㊀A组分放置前后的黏度⁃温度相关性对于实验室配制的A组分,分别测试了其在室温放置30d前后不同温度下的黏度,结果见图2㊂纵坐标为相对黏度,即黏度的比值η/η0(η0表示21ħ的黏度,η表示不同温度下的黏度)㊂图2㊀不同测试温度下A组分的黏度变化由图2可见,配制初期的A组分及放置30d后A组分的黏度均随着温度的增大而显著变小,从曲线的斜率可以看到,放置30d后A组分的温度敏感程度高于放置前A组分㊂黏度降低的原因是因为温度增加使得分子间氢键数目减少,低聚物多元醇分子活动能力增加㊂随温度增加,刚配制的A组分黏度降低幅度比放置30d的A组分的小,可能原因是未经吸附平衡的刚配制的A组分受热后虽然低聚物多元醇运动位阻变低,黏度降低,但在短期内填料表面对低聚物多元醇的吸附远远未达到平衡,填料表面对低聚物多元醇吸附形成类似交联点的效果,使得温度的影响对整个体系的影响较已吸附平衡的体系弱,说明填料的吸附作用不可忽视㊂放置30d后黏度随温度增加而降低明显,可能原因是放置30d后填料颗粒表面低聚物多元醇的吸附形成液态膜变得完善,影响黏度的主要原因是低聚物多元醇等原料分子间的相互作用力,特别是温度增加有利于含苯环聚醚的运动,黏滞阻力降低,使得黏度的温度敏感性增加㊂3㊀结论(1)原因分析实验表明,双组分聚氨酯胶黏剂产品A组分的黏度不稳定性源于含苯环聚醚二醇A⁃600与填料的相互作用㊂(2)给出了黏度不稳定的微观解释,认为黏度不稳定与聚合物分子向填料粒子表面的吸附过程有关㊂(3)含苯环聚醚的A组分放置一段时间后,其黏度的温度敏感性有所增加㊂参㊀考㊀文㊀献[1]㊀李绍雄,刘益军.聚氨酯树脂及其应用[M].北京:化学工业出版社,2001:373-375.[2]㊀孙利杰,常双君,杨雪芹,等.浇注PBX药浆表观黏度的实验研究[J].聚氨酯工业,2016,31(2):36-38.[3]㊀陈精华,石俊杰,张健臻,等.稳定剂对反应型聚氨酯热熔胶性能的影响[J].聚氨酯工业,2018,33(2):37-39.[4]㊀HARRYEJ,STEVEG.Exchangekineticsbetweentheadsorbedstateandfreesolution:poly(methy1methacrylate)incarbontetrachloride[J].Macromolecules,1990,23:3367-3374.收稿日期㊀2019-11-12㊀㊀修回日期㊀2020-01-06DiscussionontheViscosityInstabilityofPolyolComponentinPolyurethaneAdhesiveTANGLong,SONGJun,JIANGJianchang,CHENJianjun,HUANGHengchao(GuangzhouBaiyunChemicalIndustryCo.Ltd,Guangzhou510540,Guangdong,China)Abstract:Thecausesoftheviscosityofpolyolcomponent(Part⁃A)intwo⁃componentpolyurethaneadhesivedecreasedinstoragewereanalyzed.Thetestsshowedthat,foracertainbasicformula,Part⁃Ausingaliphaticpoly⁃etherDL⁃400hadlowerviscosityandbetterstabilitythanthatofusingaspecialpolyetherA⁃600containingbenzeneringsinpolymerbackbonewhenotheringredientswereunchanged.TheviscosityofPart⁃AusingA⁃600reachedsta⁃bleafterdecreasingintwoweeks.ThetestresultsrevealedthattheviscosityinstabilityofPart⁃Ashouldberelatedtotheabsorptionprocessofpolymermoleculestosurfaceoffillerparticles.Keywords:polyurethaneadhesive;viscosity;stability;absorptionprocess作者简介㊀唐龙㊀男,1992年出生,助理工程师,主要从事双组分聚氨酯胶黏剂的研究㊂㊃44㊃聚氨酯工业㊀㊀㊀㊀㊀第35卷。

浇注聚氨酯弹性体特性及其影响因素

浇注聚氨酯弹性体性能影响因素一、聚醚多元醇1、聚醚多元醇当量聚醚多元醇当量的大小直接关系到成型后分子链中硬段的含量,从而影响材料的硬度、拉伸强度和断裂伸长率。

聚醚多元醇当量增加,硬度下降,拉伸强度减小,伸长率增加。

2、聚醚多元醇支化度支化度增加,制品的交联密度增大,交联点间的分子量减小。

制品的硬度升高,脆性增加,冲击强度减小,耐热性增加。

二、异氰酸酯的影响反应活性液化MDI>粗MDI>TDI,粗MDI的支化度为2.7, TDI为2,液化MDI为两者之间,故不同异氰酸酯制得的CPU的硬度为粗MDI>液化MDI>TDI,冲击强度为粗MDI<液化MDKTDI,耐热性能PPDI>ND l>MDI>TD。

MD I/BDO体系与TD I/MOCA体系(邵氏D硬度为50)相比,反应过程中粘度增加较快。

这两种聚合物体系的粘度与时间关系是MDI体系粘度增长较TDI体系快,“釜中寿命”(可操作性)较TDI体系短,因此,MDI体系浇注大型复杂制品的能力低于TD体系。

三、交联剂的影响MDI 型预聚物多用二醇做扩链剂;TDI 型多用二胺类扩链剂。

聚氨酯弹性体性能影响因素1、机械强度聚酯型高于聚醚型胺类交联高于二醇交联有填料(炭黑)的高于无填料的2、耐热性能各基团的热分解温度:脲基氨基甲酸酯脲基甲酸酯缩二脲260 C 241 C 146 C 144 C耐热性能PPDI>ND l>MDI>TDI ,聚醚分子链中有双键耐热性差,有无机填料耐热性好。

3、低温性能聚醚型优于聚酯型,最低在-70~-80 C。

4、耐水性能(1) 聚氨酯制品易吸水,吸水率在2%以内。

吸水后的制品拉伸强度均会有所下降(10%~20%)。

(2) 水降解。

MDI、NDI型比TDI型耐水解,二醇交联比二胺交联耐水解。

水解稳定性顺序:丁二烯多兀醇>醚基〉氨基甲酸酯基>脲基〉缩二脲基、脲基甲酸酯>酯基。

异丙醇对聚氨酯粘度的影响

异丙醇对聚氨酯粘度的影响

异丙醇对聚氨酯粘度的影响

聚氨酯是一种重要的高分子材料,广泛应用于涂料、胶水、封装材料等领域。

而异丙醇作为常用的溶剂和反应物,在聚氨酯制备过程中会对其粘度产生影响。

以下是异丙醇对聚氨酯粘度的主要影响因素:

1. 溶剂效应:异丙醇作为溶剂可以降低聚氨酯的粘度。

溶剂的添加会使聚氨酯分子间相互作用减弱,有利于分子链的运动与滑动,从而降低其内聚力和粘度。

因此,异丙醇的加入能够使聚氨酯体系变得更加流动。

2. 反应物比例:在聚氨酯合成中,异丙醇作为一种醇类反应物参与聚合反应。

反应物的比例对聚合程度和聚氨酯粘度有直接影响。

增加异丙醇的用量,可以提高反应物之间的可移动性,使得聚合程度增加,从而增加聚氨酯的粘度。

3. 温度影响:异丙醇的存在可以影响聚氨酯反应的温度。

较高的反应温度有助于聚合反应的进行,使聚氨酯分子链延展度增加,从而增

加粘度。

而较低的反应温度则会使得聚合反应速度减慢,粘度相对较低。

需要注意的是,异丙醇对聚氨酯粘度的影响是一个复杂的综合效应,受到多个因素的综合影响而产生变化。

聚氨酯体系中存在的其他成分、反应条件以及工艺参数等也会对粘度产生作用。

因此,在具体应用中,我们需要综合考虑这些因素,根据实际需要来调节异丙醇的用量和使用方法,以达到更好的结果。

总的来说,异丙醇对聚氨酯粘度的影响主要是通过调节相互作用力和反应程度来实现的。

在实际生产和应用中,根据需要选择合适的异丙醇用量和工艺条件,可以达到粘度与使用要求相匹配的效果。

影响聚醚型聚氨酯预聚体合成的因素

2 . 4 异氰酸酯对合成预聚体的影响

异氰酸酯对预聚体合成的影响见图 2。 从图 2 可以看出 , M D I 、 TD I与聚 乙二 醇的 反应 活性 远远 高出 IPD I ; 而 M D I又比 TD I反应度快 ; IPD I的反应几乎呈线性 缓慢增加。 M D I 、 TD I属于芳香族 , 2 个异氰酸酯 基中的 1 个参 与反应时 , 由于芳环的共 轭体系 , 未参 加反应的 N CO 基团会 35

34

谢富春 , 等 : 影响聚醚型聚氨酯预聚体合成 的因素

1 . 3 预聚体合成的分析方法

( 1) 预聚体中 黏度。 N CO含量用二丁胺法测定。 1995 标准 测 定预 聚 体 ( 2) 用 旋 转黏 度计 按 GB /T2794

是合适的 , 以保 证反应顺利进行。

2 . 2 预聚反应时间的确定

V o.l 36 N o . 7 Ju. l 2006

影响聚醚型聚氨酯预聚体合成的因素

谢富春 , 余东升 , 张玉清 , 朱长春

1 1 2 3

( 1 洛阳工业高等专科学校材料系, 河南洛阳 471003;

2 河南科技大学化工与制药学院, 河南洛阳 471003 ; 3 洛阳吉明化工有限公司 , 河南洛阳 471012)

Abstract : T he po lyether- polyol po ly urethane prepo lym er w as prepared w ith polyethy lene g lycol and di isocyanate . T he react io n temperature and ti m e are fina lized according to the NCO deter m inat ion. The in fluence o f th e types of d iisocyanate , the m ole ratio o f NCO and OH, self po lym erizat ion of d iisocyanate , m o isture content on reactio n and storage stability of prepo lym er w ere discussed. K ey W ords : polyether- po ly o;l po ly urethane prepo lym er ; preparatio n ; in flu encin g factor

水性聚氨酯粘接性能的影响因素及研究进展

构, 使 大分 子 的 内聚力 获 得相应 的提高 , 从 而 使得粘 接 强度 提 高 。

离强度先增加达到最大值之后 , 随D M P A含量 的增

们使 整 个 WP U大分子具有强极性 , 能 与 含 有 活 泼 氢 的材 料形 成 优 良 的化 学 粘 结 力 j 。另 外 , 分 子

链段 中的极性基 团与被粘材料之间产生的氢键作用 还能够使粘接更加牢 固。研究发现 ] , 适 当地增加

极性 基 团 ( 氨酯键 、 脲键、 离子键 等 ) , 可 以提 高 WP U

1 . 2 调 节 R 值

WP U 的粘 接 性 能 依 赖 于 其 分 子 链 中含 有 极 性

强、 化 学活 泼性 高 的 氨酯 基 、 脲键 和酯 键 等基 团 , 它

李 延科 与 司 小燕 , 等 。 。 分 别 以聚 醚 多元 醇 和 T D I 为 主 要 原 料 合 成 了 WP U乳 液 , 研 究 了 尺 值 ( n N c o / n 。 比值 ) 对 粘 接 性 能 的 影 响 。研 究 结 果 表 明, 剥离 强度 随着 尺值 的增 大逐 渐增 大 , 之 后 略 有 下 降 。因为 R值 增 大 , N C O 含量 增 加 , 极 性 基 团如

氨基 甲酸酯 、 脲基等的含量增大 , 与金属表面以各种 化学 键或 次价 键 作 用 的粘 接 力 增 强 , T剥 离 强 度 增 加; 但N C O含量过高, 极性基 团含量太 多会约束聚 合物链段的活动和扩散力 , 从而降低粘接力 , 导致剥 离强度下降。 1 . 3 提 高亲水 扩链 剂 的含量

2 0 1 3年第 2 8卷 第 1 期

2 0 1 3 . Vo 1 . 2 8 No . 1

水性聚氨酯乳液粘度的影响因素研究

3000HS型 纳 米 粒 径 分 析 仪 ,英 国 Malvern公 司 ; JEM一100SX 型透 射 电镜 ,日本 JEOL公 司。

1.4 性 能 测 试 l-4.】 固 含 量 测 定

称取 1-2 g试样 ( o)于 已烘 干 至恒 重 的称 量瓶 ( .)内 ,置 于 120 oC恒 温箱 中烘 干 2 h;取 出称 量 瓶

收稿 日期 :2008—04—15;修 回 日期 :2008—05—12。 作 者 简介 :纪学 顺 (1984-),安徽 怀 远 人 ,研 究 生 ,研 究 方 向为 水 基 聚 氨 酯 材 料 。E—mail:jxueshun@163 om 通 讯 作 者 :许 戈 文 。E-mail:xugw@china.conl

化新 材 料公 司 ;三 羟 甲基 丙 烷 (TMP),化 学 纯 ,天 津 市博 迪 化 工 有 限公 司 ;三 乙 胺 (TEA),分 析 纯 ,上 海 宁新 化工 试 剂 厂 ;二 月 桂 酸 二 丁 基 锡 (T一12)、辛 酸 亚锡 (T一9),化 学纯 ,北 京 化 工 三厂 ;NaOH溶 液 、氨 水 (25% ),自制 ;丙酮 ,化 学纯 ,上海 东懿 化学 试 剂公 司 。

使 用透 射 电镜 (TEM)进 行测 定 。 1.4.4 粒 径 及 其 分 布 测 定

1.2 W PU乳液 的合成 在 干 燥 N 保 护 下 ,将 真 空 脱 水 后 的 N220、PBA

与 TDI按 计 量加 入 三 口烧 瓶 中 ,混 合均 匀 后 升 温 至 80~90℃ ,反 应 2 h;然 后 加 入 计 量 好 的 DEG、TMP、 DMPA、丙 酮 和催 化剂 (T一9、T一12),于 60-65 oC反应 5 h后 ,冷 却 至 40 出料 ;将 预 聚体 用 TEA 中 和后 加水 进行 高速 乳化 即可 。

影响MDI型聚氨酯预聚体合成和性质的因素

# 44#

聚氨酯工 业

第 25 卷

度相应增加。因此在 M DI型预聚体的制备中, 要针 对不同的反应温度、 原料的反应活性、 最终反应程度 等决定反应时间 , 避免造成制品质量下降。 2 . 3 原料结构的影响 M DI的结构对预聚反应有着不同的影响。 MDI 有两种常见的异构体, 即 2, 4 M DI 和 4 , 4 M DI ,其 中 4, 4 MD I由于其对称的分子结构 , 使得分子两端 的 NCO 基团具有等活性的特点, 而且活性要明显高 于 2, 4 MD I中 2 位上的 NCO 基团, 因此当 MD I原 料体系中 4 , 4 MDI含量高时, 其在制备预聚体时反 应速度明显较快 , 且 2 个 NCO 基团导致分子扩链加 剧 , 产物粘度明显偏高, 因此对于 MDI 100 和 MD I 50 等不同类型的 MD I制备异氰酸酯 , 要设定不同的 反应条件。 多元醇是制备 MD I 型聚氨酯预聚体的另一主 要原料 , 其种类和性能对预聚反应有着不同的影响。 不同种类多元醇对预聚反应速度影响不同 , 相同羟 值和官能度的聚酯多元醇与 MD I反应速度比聚醚 多元醇与 MD I 反应速 度快, 对应的 预聚体 粘度偏 高 ; 另外对于相同羟值和官能度的多元醇而言 , 分子 结构中含有的伯羟基比例越高, 其合成 MDI 型预聚 体时, 反应速度越快。因此在制备 MD I型聚氨酯预 聚体时 , 必须对所选择的多元醇结构进行必要的了 解和分析, 从而有针对性的确定其反应温度和反应 时间等反应条件。 2 . 4 R 值的影响 预聚反应体系中 NCO 基 团与 OH 基团的摩尔 比 ( R 值 ) 直接决定着预聚体的粘度、 聚氨酯分子链 中刚性链段密度及制品的性能。 理论上 R = 2 时有 2 个二异氰酸酯和 1 个聚醚 分子反应生成端 NCO 基的预聚体, 而实际上在反应 体系中也生成一些二聚体 , 体系中水分及其它杂质 消耗掉一部分异氰酸酯, 导致相对过多的 OH 基与 氨基甲酸酯等发生交联、 扩链等副反应, 从而使得体 系粘度明显增大; 理论上 R > 2 时 , 由于存在剩余的 游离异氰酸酯, 起到稀释作用, 相应分子扩链比例减 少 , 使得预聚体的粘度明 显降低; 所 以在实际生产 中 , 应尽量考虑到以上因素。 2 . 5 水分的影响 水分的来源主要是聚醚 /聚 酯多元醇或其它醇 类原料中所含的水分、 空气中的潮气、 反应器具中残 留的水分。这些水分与 M DI 这种活性较高的异氰

聚酯型水性聚氨酯乳液性能影响因素的研究

Ab ta t Th ole t t r o n oy rt a e e uso s p e a e i oy s e il《 A 1 0 ) sr c: e p y serwa e b r e p lue h n m lin wa r p r d w t p le t rdo PE 0 0 . h

io h r n i o y n t ( s p o o e di c a ae I )a d di t yo r po i cd ( s PDI n me h ll o inc a i DMP p A)u ig p e olme t o T e ifu c s sn r p y rme h d. h n len e o h (h l ai f NCO/ ft e R t e moe rt o o OH) t e a u to , h mo n fDMP a d t e n u r la in d g e n t e gan da — A n h e tai to e r e o h ri ime z

t r h ic st ,a p a a c n h t b ly o h a er or e p y r t a e e u so e ,t e v s o i y p e r n e a d t e s a i f t e w t b n olu e h n m li n wer i c s e Th i t e d s u s d. e

rs l h w e h tt e gan da e e n h ic st f t e e uso o h ic e s d h t bly o h e ut s o d t a h ri im t ra d t e vs o i o h m lin b t n ra e ,t e sa it ft e s y i

填料对聚氨酯胶粘剂的影响

填料对聚氨酯胶粘剂的影响聚氨酯胶粘剂是一种广泛应用于建筑、航空、汽车、电子等领域的胶粘剂,它具有高强度、耐热性好、粘接力强、防水性好等优良性能。

填料是聚氨酯胶粘剂中的一种主要成分,它对胶粘剂的性能有着重要的影响。

本文将探讨填料对聚氨酯胶粘剂的影响。

1. 粘度填料的添加会改变聚氨酯胶粘剂的粘度,一般来说,填料的引入会增加胶粘剂的粘度。

填料之间的电介质效应会增加粘度,使得胶粘剂变得更加浓稠。

因此,在使用聚氨酯胶粘剂时需要注意其粘度,尤其是对于一些需要精准涂布或者需要用喷枪涂布的领域,粘度对于后续工作的影响非常重要。

2. 流变性填料的添加对聚氨酯胶粘剂的流变性有很大的影响。

流变性指的是物质的粘度随剪切速率的变化,填料的添加会改变胶粘剂的流变特性,导致剪切点和黏度发生变化。

这会影响到胶粘剂在施工过程中的表现,如涂布、挤出、喷涂等。

3. 干燥时间填料的种类和添加量也会影响聚氨酯胶粘剂的干燥时间。

增加填料的添加量会延长胶粘剂的干燥时间,这时需要根据具体情况来调整配比比例,以确保施工效果。

填料作为聚氨酯胶粘剂的一个重要成分,对其强度有着实质性的影响。

添加适量的填料可以提高聚氨酯胶粘剂的强度,但是过量的添加会导致削减聚氨酯胶粘剂的强度,因为过多的填料会导致胶粘剂中的聚氨酯物质缺陷增多、力学性能下降。

2. 断裂延伸率填料的种类和添加量也会影响聚氨酯胶粘剂的断裂延伸率。

适量的填料可以提高聚氨酯胶粘剂的断裂延伸率,从而提高其拉伸性能和耐磨性,但过多的添加则会减少其断裂延伸率,因为过多的填料将缩短聚氨酯胶粘剂骨架的长度,影响其拉伸性能。

1. 导电性填料的导电性能会影响到聚氨酯胶粘剂的导电性能。

填料的导电性能较好的小颗粒可以有效地提高聚氨酯胶粘剂的导电性能。

但是一些导电性填料添加过多,百分比过大,会影响的聚氨酯胶粘剂的的绝缘性能,进而影响电子产品的质量。

添加特殊的填料、添加剂可以提高聚氨酯胶粘剂的耐热性能,可以耐受高温、耐寒。

影响水性聚氨酯树脂对金属附着力的因素及解决方法

影响水性聚氨酯树脂对金属附着力的因素及解决方法[table=98%]近年来, 水性聚氨酯技术在国内发展迅速, 由于其高环保性、高装饰性、高耐磨性、高抗粘、抗裂性, 以及相对较宽的施工温度范围, 应用越来越广泛。

但单组分水性聚氨酯金属涂料附着力不理想, 本文就此问题进行了研究, 分析了影响附着力的因素, 并提出了相应的解决方法。

目前, 关于树脂在金属表面附着的原理很多。

如机械咬合粘接理论、静电理论、吸附理论、扩散理论、酸碱使用理论和化学键理论等[ 1 ] 。

总的说, 附着力是机械连接、静电吸引和化学键合共同作用的结果。

附着力强度是润湿程度、两表面的相对表面力学能和润湿动力学的函数, 在附着力的定义上, 附着力应该是指涂装金属暴露在高湿环境或溶液中的附着力, 俗称湿附着力, 即指将涂装金属置于介质环境后, 表现出来的附着力, 目前通用的一些测定涂层附着力的方法, 大多测试的是干涂层体系的数值, 本实验所描述的附着力数值是用划圈法所测定的干涂层数值。

1 实验1. 1 仪器反应装置( 三口烧瓶、温度计、搅拌仪、水浴箱、高速分散仪), 附着力测试仪, 马口铁片。

1 .2 原料异佛尔酮二异氰酸酯( IPDI) , 工业品, 德固萨公司产; 六亚甲基二异氰酸酯( HDI) , 工业品, 上海和氏璧化工有限公司产; 甲苯二异氰酸酯( TDI) , 工业品, 进口; 二苯甲烷二异氰酸酯(MDI) , 工业品, 烟台万华合成革集团有限公司产; 丁二醇(BDO) , 工业品,BASF 公司产; 聚己内酯多元醇, 工业品, 日本大赛璐公司产; 聚醚多元醇, 工业品, 抚顺佳化聚氨酯有限公司产; 二羟甲基丙酸(DMPA) , 工业品, 进口; N - 甲基吡烙烷酮(NMP) , 工业品, 濮阳市迈奇精细化工有限公司产; 二月桂酸二丁基锡, 工业品, 上海达茵化学助剂公司产; 消泡剂(SA-3) , 工业品, 上海华夏助剂厂产;BYK-346 , 工业品,BYK 公司产; 二乙烯三胺, 工业品, 进口; 三羟甲基丙烷( TMP) , 工业品,BASF 公司产; 三乙胺, 工业品, 大红门化工有限公司产; 异佛尔酮二胺, 工业品, 德固萨公司产。

水性聚氨酯的制备及影响其性能因素

预聚体 , 经过扩链后 , 用封端剂封端成为阴离子的水 溶性聚氨酯化合物 。后者在加热时发生裂解 , 中 其

的异 氰 酸酯基 ( 一NC 恢 复 活性口 。 o) ] 2 1 水 性聚 氨酯 的制 备方 法 .

2 1 1 基本 方 法论述 ..

3 影 响 性 能 因 素

3 1 低 聚物 多元醇 及异氰 酸酯 品种 . 有关 低 聚物多元 醇及 异氰 酸酯 品种对 水性 聚氨

之间 。若加 人过量 的 中和剂 , 有 一定 程 度 的增 稠 则

效应。

化的粒子表面较粘 , 容易在碰撞中粘连 , 离子粗容易

沉淀 。

3 7 搅拌速 度或剪 切 力 .

乳化 时搅拌速 度或剪 切力 大小对 于乳 液 的稳定 性有 一定影 响 , 乳化 前 的预 聚体 粘度较 大 , 应利 用高 功率搅 拌得 机械力将 其充 分“ 碎” 微细 颗粒 。加 切 成

3 2 亲水基 团含量 的影 响 .

体 ;2 在剪切力作用下在水 中分散。使聚氨酯分散 ()

于水 , 形成稳 定 的乳 液 , 两 种 基本 方 法 : 种 是采 有 一 用外 乳化 法 , 在乳 化 剂存 在 下 将 聚 氨酯 预 聚体 或 聚

氨酯有机溶液强制性乳化于水中; 另一种是在制备

化法结合起来 , 制备水性聚氨酯 。

6

四川化 工

第 1卷 5

2 1 年 第 4期 02

全 溶解 于水 , 形成 水溶液 。

3 3 中和 程度 .

应性 增 加 , 液 的粒 径 随 NC 质 量 分 数 的 增 大 而 乳 O 变大 , 定性 期缩短 。 稳

3 6 扩链反 应温度 及乳化 温度 .

第 4期

影响聚醚型聚氨酯预聚体合成的因素

影响聚醚型聚氨酯预聚体合成的因素聚醚型聚氨酯预聚体是一种重要的合成材料,广泛应用于涂料、粘合剂、弹性体等领域。

影响聚醚型聚氨酯预聚体合成的因素主要包括原料选择、反应条件以及催化剂的选择等。

首先,原料选择是影响聚醚型聚氨酯预聚体合成的重要因素之一、在聚氨酯预聚体的合成过程中,一般需要选择两种主要原料,即聚醚醇和异佛尔酮二异氰酸酯(IPDI)。

聚醚醇的选择可以通过调节聚醚醇的分子量、选择不同的端基官能团等方法来调节聚氨酯预聚体的性能和应用领域。

而IPDI的选择主要涉及到异氰酸酯的活性和反应性,不同的IPDI种类和含量的选择会影响聚醚型聚氨酯预聚体的反应速度和终产品的性能。

其次,反应条件也是影响聚醚型聚氨酯预聚体合成的重要因素之一、反应条件包括反应温度、反应时间、反应物比例等。

反应温度可以影响聚醚型聚氨酯预聚体的反应速率和产率,一般情况下,较低的反应温度可以减少副反应的发生,提高合成产率。

反应时间也是影响合成产率和产品品质的重要因素,过长或过短的反应时间都会对产品性能造成影响。

反应物比例的选择主要涉及到反应物之间的化学反应平衡,适当的反应物比例可以保证预聚体的产率和所需的理化性能。

最后,催化剂的选择也是影响聚醚型聚氨酯预聚体合成的重要因素之一、聚氨酯预聚体的合成一般需要使用催化剂来促进异佛尔酮二异氰酸酯与聚醚醇的反应。

常用的催化剂有有机锡催化剂、有机锡催化剂等。

催化剂的选择可以影响聚醚型聚氨酯预聚体的反应速度、分子量分布以及物理性能等。

适当的催化剂选择可以提高反应效率和产物品质。

综上所述,影响聚醚型聚氨酯预聚体合成的因素包括原料选择、反应条件以及催化剂的选择等。

合理选择和调节这些因素,可以调控聚醚型聚氨酯预聚体的分子结构和性能,实现预期的合成目标。

填料对聚氨酯胶粘剂的影响

填料对聚氨酯胶粘剂的影响

聚氨酯胶粘剂是一种常用的胶粘剂,具有优异的粘接性能和耐候性。

不同的填料可以

对聚氨酯胶粘剂的性能产生不同的影响。

第一,填料对聚氨酯胶粘剂的黏度和流动性有影响。

填料的加入可以增加胶粘剂的黏度,使其更加粘稠,从而提高胶粘剂的粘接性能。

但过多的填料加入会导致黏度过高,降

低了胶粘剂的流动性,不便于涂布和使用。

第二,填料对聚氨酯胶粘剂的强度影响较大。

一些填料具有增强作用,可以提高胶粘

剂的拉伸强度、剪切强度和抗剥离强度。

常用的增强填料有玻璃纤维、碳纤维等,它们与

聚氨酯基体有良好的相容性,可以有效地增强胶粘剂的力学性能。

填料对聚氨酯胶粘剂的耐热性和耐寒性有影响。

一些填料具有良好的耐热性,能够提

高胶粘剂的耐高温性能。

硅酸盐填料具有优异的耐热性,可以提高聚氨酯胶粘剂的耐热性。

一些填料具有良好的耐寒性,能够提高胶粘剂在低温环境下的粘接性能。

第五,填料对聚氨酯胶粘剂的成本和环境影响也有一定的影响。

一些填料价格较高,

加入后会增加胶粘剂的生产成本。

一些填料可能对环境造成污染,需要注意环保问题。

填料对聚氨酯胶粘剂的影响是多方面的。

通过选择合适的填料,可以改善聚氨酯胶粘

剂的性能,提高其适用范围和使用效果。

聚氨酯粘度

聚氨酯粘度聚氨酯是一种可塑材料,在工业、建筑和家用等方面都有着广泛的用途。

聚氨酯不仅用于制作绝缘材料,还可以用于制作密封件、建筑材料、组装剂,甚至可以用于医疗器械等。

聚氨酯之所以受欢迎,一个重要因素就是它具有良好的粘度。

聚氨酯粘度是指聚氨酯液体物质在一定条件下的流动性。

它也可以称为粘性系数。

通常情况下,粘度是以标准的单位表示的,即每秒米(mPaS)。

粘度越大,液体的流动性越差,对应的液体状态越接近固态。

聚氨酯的粘度与其温度有关。

当聚氨酯的温度升高,粘度则会降低,这意味着聚氨酯的流动性会变好。

聚氨酯的粘度可以通过化学反应来改变,这也是聚氨酯被广泛应用的另一个原因。

聚氨酯粘度也可能受到供应商所提供的不同类型聚氨酯的影响,如依据聚氨酯的成分有苯乙烯型(EVA)、聚酯烯树脂型(pPT)、硅烷型(Silane)等,它们的流变性也不同。

聚氨酯的粘度也受到加工工艺的影响,如塑胶成型、吹塑成型、注射成型等。

在塑胶成型中,不同的模穴形状和模具尺寸可能会影响聚氨酯的粘度。

也就是说,聚氨酯在加工工艺过程中受到了不同因素的影响,其粘度也可能发生改变。

在生产聚氨酯产品时,控制粘度是非常重要的,也是获得最佳性能的关键。

通常情况下,聚氨酯的粘度越大,可以获得的性能就越好,但过大的粘度会导致生产降低。

所以,确定聚氨酯的粘度是非常重要的,以达到性能最佳化。

总结,聚氨酯粘度是指聚氨酯液体物质在一定条件下的流动性。

它与温度、聚氨酯的成分、加工工艺等有关,较低的粘度可以提供良好的流动性,而高粘度的聚氨酯则可以获得更好的性能。

在生产聚氨酯产品时,控制粘度是非常重要的,以达到性能最佳化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ቤተ መጻሕፍቲ ባይዱ

第 卷 。 第 1 期 . 2 0 1 7 年 1 月菩

聚氨酯预聚体黏度 的影 响 因素探究

代青 华 - 一 。刘秀 生 ,黄 虹 ,汪 洋 ・

( 1 . 武汉 材 料保 护研 究所 ,湖 北 武 汉

4 3 0 0 3 0 ; 4 3 0 0 3 0 )

2 .特种 表 面保 护材 料及 应用 技术 国家 重点 实验 室 ,湖北 武 汉 [ 摘

要] 聚氨 酯预 聚 体的黏 度 直接 影响 聚氨 酯 弹性体 的施 工性 能 , 进 而影响 涂层 的施 工 质量 和性 能 。 以 4 , 4’ .

二 苯基 甲烷 二 异氰 酸 酯( MD I ) 和 聚醚 多元 醇 P T MG 1 0 0 0为原料 , 在8 0℃ 下反 应 2 h制 备 了不 同异氰 酸 酯基 含 量的

D A I Q i n g . h u a 一, L I U X i u . s h e n g 一, H U A N G H o n g 一, WA N G r a n g '

( 1 . Wu h a n R e s e a r c h I n s t i t u t e o f Ma t e i r a l s P r o t e c t i o n , Wu h a n 4 3 0 0 3 0 , C h i n a ;

Ab s t r a c t :V i s c o s i t y o f p o l y u r e t h a n e p r e p o l y me r s d i r e c t l y i n l f u e n c e s t h e c o n s t r u c t i o n p e fo r r ma n c e o f p o l y u r e t h a n e e l a s t o me r ,a n d f u r t h e r a f f e c t s t h e c o n s t r u c t i o n q u a l i t y a n d p e f r o r ma n c e o f t h e c o a t i n g .I n t h i s p a p e r ,p o l y u r e t h a n e p r e p o l y me r s w e r e p r e p a r e d b y u s i n g r e a c t i o n f o MD I a n d P T MGI O 0 0 f o r 2 h a t 8 0 o C ,a n d t h e i n l f u e n c e s f o t h e i s o c y a n a t e g r o u p c o n t e n t , t e mp e r a t u r e a n d s y n t h e t i c me t h o d o n t h e p r e p o l y me r v i s c o s i t y w e r e d i s c u s s e d ,r e s p e c t i v e l y . Re s u l t s s h o w e d t h a t t h e v i s c o s i t y o f p r e p o l y me m wa s ma i n l y r e l a t e d t o t e mp e r a t u r e a n d i s o c y na a t e c o n t e n t ,a n d t h e s y n t h e t i c me t h o d h a d l i t t l e i n l f u e n c e o n he t v i s c o s i t y . Wi t h t h e i n c r e a s e f o t e mp e r a t u r e f o p r e p o l y me r ,v i s c o s i t y w a s e x p o n e n t i ll a y d e c r e a s e d .

预 聚体 , 研 究 了异 氰 酸 酯基 含 量 、 温度 和制 备 方法 对预聚 体黏 度 的影 响规律 。 结果表 明 : 预 聚 体 的黏 度主 要 与 温度

和异 氰酸 酯基 含 量有 关 , 制备 方 法对黏 度影 响较 小 ; 预 聚体 的黏 度 随 温度 的升 高呈指数 降低 , 异 氰 酸 酯基含 量越 高 黏度 越低 ; 制备 低异 氰 酸 酯含 量 的预 聚体 后 , 再加 入 MD I 调 节异 氰酸 酯含 量 的 方式和 直接 制备 相 同含 量 的异 氰酸 酯含 量 的预 聚体在 黏 度上 变化 不 大

2 . S t a t e K e y L a b o r a t o r y o f S p e c i a l S u f r a c e P r o t e c t i o n Ma t e r i l a s a n d A p p l i c a t i o n T e c h n o l o g y , Wu h a n 4 3 0 0 3 0 ,C h i n a )

【 关键 词 ] 聚氨 酯预 聚体 ;黏 度 ;异 氰酸 酯基 含量 ;温度

[ 中图分类号 ]T Q 6 3 0 . 1

[ 文献标识码]A

[ 文章编号]1 0 0 1 — 1 5 6 0 ( 2 0 1 7 ) 0 1 — 0 0 9 1 — 0 3

I n lue f nc e Fa c t o r s o f Po l y ur e t ha n e Pr e po l y me r Vi s c o s i t y