锡膏应用培训教材

SMT锡膏知识的培训

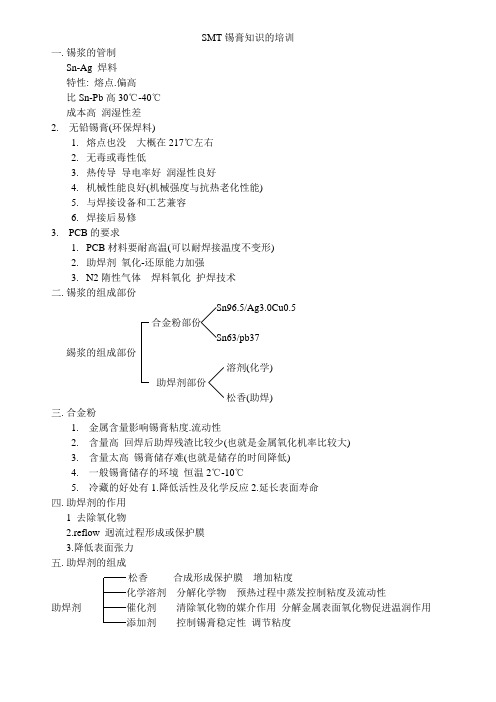

SMT锡膏知识的培训一.锡浆的管制Sn-Ag 焊料特性: 熔点.偏高比Sn-Pb高30℃-40℃成本高润湿性差2.无铅锡膏(环保焊料)1.熔点也没大概在217℃左右2.无毒或毒性低3.热传导导电率好润湿性良好4.机械性能良好(机械强度与抗热老化性能)5.与焊接设备和工艺兼容6.焊接后易修3.PCB 的要求1.PCB材料要耐高温(可以耐焊接温度不变形)2.助焊剂氧化-还原能力加强3.N2隋性气体焊料氧化护焊技术二.锡浆的组成部份Sn96.5/Ag3.0Cu0.5合金粉部份Sn63/pb37緆浆的组成部份溶剂(化学)助焊剂部份松香(助焊)三.合金粉1.金属含量影响锡膏粘度.流动性2.含量高回焊后助焊残渣比较少(也就是金属氧化机率比较大)3.含量太高锡膏储存难(也就是储存的时间降低)4.一般锡膏储存的环境恒温2℃-10℃5.冷藏的好处有1.降低活性及化学反应2.延长表面寿命四.助焊剂的作用1 去除氧化物2.reflow 迥流过程形成或保护膜3.降低表面张力五.助焊剂的组成松香合成形成保护膜增加粘度化学溶剂分解化学物预热过程中蒸发控制粘度及流动性助焊剂催化剂清除氧化物的媒介作用分解金属表面氧化物促进温润作用添加剂控制锡膏稳定性调节粘度六.reflow profire (温度曲线)setp1 (预热区)setp2(升温区)reflow profire setp3(溶锡区)setp4(降温区)SETP11.预热区(0-150℃) 加速的温速1-3℃/SEC2蒸发的PCB板上多余的溶剂增加锡膏粘度3.PCB及零件慢慢的预热使PAD.CHIP的温度一致. SETP21.加热区(渗透区),<150℃-200℃>加速的温速2-3℃/秒2 助焊剂开始活化3.降低零件脚及PCB的焊点及锡膏金属粉末的氧化4.助焊剂被活化后保护金属表面表面再被氧化5.降低所有零件之间的温度差异6.使所有零件都能迖到迥焊炉的温度(220℃)SETP3.1.熔锡区(220℃-245℃) 加速的温速1-2℃/秒2.此区是锡膏已经达到液态3.活化的助焊剂降低金属的表面张力4.均已达到界面含金的形式SETP41.降温区降温的温速<4℃/秒参考图:SMT制程不良分布1.锡膏印刷占有率为64%2.零件置放占有率为15%3.回流焊接占有率为15%4.原材料占有率为6%一、回焊时不良分析1预热区太快:造成以下状况:锡球锡珠锡桥零件破损2.渗透区太长造成以下状况: 材料(PCB及零件)氧化立碑短路3渗透区太短造成以下状况: 立碑溶锡不良(偏移)4回焊区太长造成以下状况界面金属的形成造成焊接不良5.迥焊区太短造成以下状况溶锡不完全金属合成无速度6冷却区太快造成以下状况PCB及PAD破损零件热冲速度太大PCB焊点易脱落7冷却区太慢造成以下状况焊接强度弱灰暗(表面)二、常见不良分析组件竖起1. 组件置放不正2.加热速度太快或不均匀3.印刷锡膏太多(不均匀)4.组件的锡膏的可焊接性差锡珠1.印刷锡膏相对焊盘太多2.置放组件压力太大3.加热太快4.受潮5.PCB板上有部份溶剂(需清洗)6.PCB印刷失败后末清洁干凈7.作业过程中挤压造成桥接1.印刷: 锡膏塌落2.PCB 设计有关 1.激光3.钢网开孔方式有关方式有 2.腐蚀:腐刻如采用这种方式造成壁不光滑(塌落)4.置放组件压力太大5.置放不准6.钢网清洁不干凈7.锡膏太厚或开孔较大焊锡点不足1锡少2.钢网厚度不够3.锡膏不均匀搅拌不够4.锡膏本身金属含量空焊1.温度不够(冷焊或假焊)2.锡膏量太少3.锡膏颗粒太粗4.PCB板氧化5.温度过高时间过长。

锡膏培训教材

①电气性能 ②机械性能

松香、甘油硬脂酸脂、盐酸、联胺 、三乙醇胺

①去除焊盘表面氧化物 ②去除元件端子氧化物 ③降低金属表面张力,提高润湿性能

丙三醇、乙醇、甘油

①调节金属粉未的均匀性 ②调节粘度 ③增加锡膏的流动性

松香脂、聚丁烯

①提供贴片元件所需的粘性 ②提供锡膏的粘度

松香、合成树脂

①净化金属表面氧化膜 ②生成保护膜防止焊接过程中金属粉未氧化 ③降低金属表面张力,提高润湿性能

3

一、锡膏的成份

显微镜下锡粉的样子

(4)

优质锡粉以球形为主, 且锡球表面光滑、有 光泽,合金粉末表面 氧化物含量应小于 0.5%,最好控制在

80ppm以下

4

①表面粗糙 ②呈串状 ③呈棒状 ④呈扁状

一、锡膏的成份

成份 锡膏合金粉未

活化剂

溶剂

助

粘接剂

焊

剂

基材树脂

触变剂

5

主要材料

作用

锡、铅、铜、银、铋、锌等

PCB 、元器件存放时间长 ,表面严重氧化

SRA级(super

activated rosin)

超强活性

强活化性松香或树脂焊剂,残留较多

,腐蚀性强,含有强卤化物活性剂,

润湿能力非常强,焊后清洗

特性镀层元件焊接

8

二.锡膏的分类:

4、其它分类

①、有铅锡膏与无铅锡膏(ROSH) 铅中毒会使人的神经系统和生育系统紊乱,还会造成神经和身体发育迟缓; 无铅锡膏程制工艺窗口小,要求设备性备性能及元器件的物理性能高,原材料成本高; 根据现有的技术最有可能替代Sn/Pb合金的金属是Ag、Zn、Cu、Sb、Bi等合金; ②、清洗锡膏与免洗锡膏 高可靠性产品、航天、军工、医疗、微弱信号仪器仪表等产品选用清洗锡膏 一般性消费电子、家用电器、通信产品等选用免洗锡膏 BGA一般都采用免清洗焊膏

锡膏培训资料

锡膏百科名片solder paster也称焊锡膏,灰色或灰白色膏体,比重界乎:7.2-8.5。

一般为五百克密封瓶装,也有特别定做的如针铜包装或一公斤包装,与传统焊锡膏相比,多了金属成分。

于零到十度间低温保存(五至七度最佳),日前也有常温保存锡膏面市,效果仍不甚理想。

目录[隐藏]基本简介焊锡膏的主要成分及特性1.成分及其作用2.焊料粉无铅锡膏的成分及最佳合金成分比较1.根本的特性和现象2.最佳合金成分3.推荐锡膏-怎样设定锡膏回流温度曲线1.测试方法2.接受的方法3.普遍使用4.测试结果分析SMT中清除误印锡膏的正确方法焊锡膏和松香对电烙铁作用锡膏的保存与使用方法用途及分类及焊锡作用在焊锡中松香和焊锡膏各自的作用锡膏印刷锡膏印刷中的吞吐量与周期理解的锡膏回流过程锡膏异常解决方案改善锡膏印刷工艺[编辑本段]基本简介sold锡膏er paster也称焊锡膏,灰色或灰白色膏体,比重界乎:7.2-8.5.一般为五百克密封瓶装,也有特别定做的如针筒包装或一公斤包装,与传统焊锡膏相比,多了金属成分.于零到十度间低温保存(五至七度最佳),日前也有常温保存锡膏面市,效果仍不甚理想.通常使用3#粉径(25-45微米)之合金粉(因不同需要也有可能用到更细如4#及2.3#粗粉)与百分之八到十二的助焊膏在真空(氮气保护)环境之均速搅拌而成按环保分类为:有铅锡膏如:锡铅/锡铅银等与无铅锡膏如:锡银铜/锡铜/锡铋等按使用温度分为:高如锡铜或锡银铜系/常如锡银铋系/低温如锡铅铋/锡铋等锡膏按是否需清洗分为:清洗型和免洗型.按活性分为:高RA/中RMA/低R型广泛应用于SMT(表面元件贴装)行业![编辑本段]焊锡膏的主要成分及特性成分及其作用大致讲来, 焊锡膏的成分可分成两锡膏个大的部分, 即助焊剂和焊料粉(Flux&Solder powder)。

(一). 助焊剂的主要成分及其作用:A. 活化剂(Activation):该成分主要起到去除PCB铜膜焊盘表层及零件焊接部位的氧化物质的作用, 同时具有降低锡,铅表面张力的功效;B.触变剂(Thixotropic):该成份主要是调节焊锡膏的粘度以及印刷性能, 起到在印刷中防止出现拖尾、粘连等现象的作用;C. 树脂(Resins):该成份主要起到加大锡膏粘附性,而且有保护和防止焊后PCB再度氧化的作用;该项成分对零件固定起到很重要的作用;D. 溶剂(Solvent):该成份是焊剂成份的溶剂,在锡膏的搅拌过程中起调节均匀的作用,对焊锡膏的寿命有一定的影响;焊料粉(二)、焊料粉:焊料粉又称锡粉主要由锡铅合金组成,一般比例为63/3锡膏7; 另有特殊要求时,也有在锡铅合金中添加一定量的银、铋等金属的锡粉。

【培训教材】SMT锡膏印刷操作规范标准检查培训教材PPT(P36)

拒收(NOT ACCEPTABLE):

1. PAD与锡膏成形没覆盖PAD超过30% 2.依此应为拒收。

印刷漏锡或少锡.焊接后30-50%发生虚焊不良品质.

29

4. 锡膏印刷不良与元件焊接造成不良现象

印刷偏移

过炉后30-50%会发生小元件翘高,立碑

30

印刷连锡和厚锡.

焊接后30-50%会发生连焊不良现象

这小片板印刷连锡不良,该清洁这 小片板;省时省力省资源

×

目的:确保手机按键,金手指过炉后没有锡点的不良

34

2.重印刷锡膏,若锡膏印刷还有不良的采取将该PCB的锡膏全面清洗干净。

×

锡膏清除了用小布浸适量酒精擦洗干净,重印刷锡膏,

35

印刷最佳状态

26

允收(ACCEPTABLE) 1.锡膏轻微偏移未超出PAD25% 2.锡膏成型佳,无崩塌断裂。 3.锡膏量,厚度均匀

4.依此判定为允收

印刷轻微偏移未超出PAD25%

27

拒收(NOT ACCEPTABLE): 1. PAD与锡膏成形偏移超过30%

2.依此应为拒收。

印刷偏移超出PAD25% ,焊接后 5-10%会发生虚焊不良的品质.

若不擦净网底会造成印刷锡膏连锡

16

钢网清洁方法

×

不允许清洗液倒在钢网上,以免清洗 液浸在锡膏上破坏锡膏原有特性,质 量下降;

√

清洁时使用两张白布浸适量清洗液在钢网 的上下面同一位置上擦洗堵塞网孔,注意 不可将其它杂质留在锡膏及钢网上。

17

锡膏回收需搅拌1分钟, 盖好上盖 8小时内使用常温存放 8小时内不使用请冷藏

31

印刷良品的PCB放在静电架子上 待贴装元件

印刷不良品的PCB放在红色不良 区待清洗

锡膏印刷工艺培训教材

Solder Paste Printing ProcessPL-6 Technology Process SharingPrepared By: Rhoderic M. dela CuestaSMT ENGINEER5’S OF SOLDER PASTE PRINTING•Solder Paste - A homogeneous combination of solder particles (ranging in diameter from about 4 to 40 microns) Solder paste iscommonly applied by printing, dispensing, pre-forms, and manualmethods.•Stencil- A thin sheet of brass or stainless steel with openings that match the land pattern of the printed circuit board. Typically,solder paste are force applied through these openings onto the printed circuit boardcomponent pads.•Squeegee- A metal or rubber blade used in screen or stencil printing to wipe across the screen (stencil) to force solder paste throughopenings in the screen (stencil).•Support- A metal assistance of PWB that act as an underside brace to hold it in particular location.•Spatula- A tool commonly made of metal, plastic or ceramic used for mixing, spreading, cleaning and distributing solder paste prior printingprocess.THE SOLDER PASTE•Solder paste has been used in electronic assembly for more than 30 years now and it is a complex mixture of at least five elements: solder powder, flux vehicle ;(rosins/resins, activator, rheological control agents and solvent).1.0 Solder Powder- generally, they are widely available everywhere in theworld. Alloy composition depends on the need of manufacturing. Materialscience consideration are a key factor for the selection of alloy.•Alloys- A substance which are made of by melting two or moreelement/materials with different combination together. If twoelement are alloyed together, they are called binary alloy. If three,then is is called ternary alloy.Element Combination (%by weight)Tin (Sn)Lead (Pb)Silver (Ag)Copper (Cu)Alloy Name Type6040Sn60Pb40Binary6337Sn63Pb37Binary62362Sn62Pb36ag2Ternary3565Sn35Pb65Binary57385Sn57Pb38Ag5Ternary991Sn99Cu1Binary1.0 Solder Alloy composition- depends on customer requirements. Industry standard,it is important that the alloy composition passed requirements per J-STD-006. Most common alloy compositions are :Sn60Pb40, Sn63Pb37, Sn62Pb36Ag2, Sn96.5Ag3Cu0.5, Sn95.5Ag3.8Cu0.7 2.0 Should be spherical in nature.Among the solid shape,sphere has a lower has alower surface area per unitvolume. Thus, there arelower chances of surfaceoxidation compare to othersolid shape.1> Fines, 2>Satellites, 3>Elongated irregular particles, 4> Flattened particles, 5>loose conglomerates, 6>Welded conglomerates, 7> Angled surfaces, 8>Wrapped surfaces.3.0 PSD- Particle Size Distribution- powder size distribution range determine if the paste will pass through the stencil aperture opening. Too big cause a solder paste to clogged the stencil aperture, too small cause the solder paste to slump.Type Designation / J-Mesh Designation Particle Size Range Particle Size AverageSTD-005 for CrossReferenceType 2-200/+32575-4560Type 3-325/+50045-2535Type 4-400/+50038-2031Type 5-50025-1518Mesh Designation- the number defines how many opening in 1”X1” screen size had. If solder powder passes through a screen, it is describe as (-) minus else, (+) positive. 4.0 Oxide Content- refer to the a non-metallic compounds that might form on the powder, including carbonates and sulfides that could happen somewhere the process of alloy atomization to packaging.Atomization- A process of converting metal alloy into a very fine particles. Though there are a lot of way to atomized alloy, gas, centrifugal and ultrasonic atomization are very common since they have produce lower oxide on the solder powder.THE FLUX VEHICLESFlux formulations are the heart of solder paste manufacturer. Thus, detailedformulation information about this are hidden in public eyes.2.0 Rosin / Resin- At room temperature, rosin are solid, chemically inactive,an insulator, and soluble in solvents, but not in water. Rosin melts at about72°C (160°F) and the organic acids become active at around 108°C(225°F). Rosin are natural products while resin are synthetic and man-made. Resin are more preferred than rosin since the are much morecontrollable.3.0 Activators- also solid in room temperature. It is added to boost theperformance of the resin or rosin.4.0 Rheological additives- the most common additives are derivedfrom the castor oil. Castor oil are fatty acid composition used to furthercontrol the solder paste in term of printability and performance. Somesolder paste manufacturer are modifying castor oils but modificationare highly proprietary.5.0 Solvents-are added thus to make the solder paste more flexible tohandle and be mixed homogeneously .Solder paste are highly hygroscopic in nature. It tends to absorb moisture and water into the surrounding atmosphere. If moisture or water are absorb, the printing quality, solder powder materials and performance are greatly affected and deteriorated. This phenomena is detrimental to the process and product. Parallel to this, solder paste are also sensitive to heat and freezing temperature. Excessive heat causes separation of solder paste and flux. Freezing causes activator capability to descend thus reducing wetting ability.Transportation- should be as short as possible. Next day delivery should be practiced. Protect against excessive heat. Solder paste may be shipped in ice packs, dry ice, gel packs or other insulating material and should be discussed with SP Supplier.Storage- When received, check and stored ASAP. Solder paste should not remain on the receiving dock and should be stored in refrigeration at supplier recommendation. Refrigeration will double the shelf life of the material as compared to storing it at room temperature. Refrigeration also acts as an additional protector against unforeseen environmental changes. If solder paste is to be stored at room temperature, it is vital that the temperature and humidity be maintained at an appropriate level. Temperature should be per supplier recommendation.Solder Paste Inventory Control- To eliminate the cause for possible paste expiration, the use of the “first in, first out" (FIFO) inventory management is recommended — the oldest material in stock always should be used first.Thawing- Do not remove any seal, open or attempt to mix solder paste until it has warmed completely to room temperature. The typical warming or stabilization time for solder paste is four to eight hours. Do not force-warm solder paste, as this may cause flux separation or other rheological problems. A simple way to accomplish proper warming is to remove the solder paste from refrigeration the shift or the night before it will be used. If solder paste is used while it is cold, it will condense and draw moisture as it warms, possibly resulting in slump, spatter or other process defects. In addition, cold solder paste will have a dull appearance, be very difficult to stir, will not roll on the stencil or print correctly, and may stick to the squeegee blades.Solder Paste Mixing- It is necessary to ensure an even distribution (homogenous mixture) of any separated material throughout the paste. Manual or automatically stir the paste thoroughly in one direction depend on study (one to three minutes probably closer to one minute). If using spatula, never use to mixed with other type of SP.Printing Machine/Environmental Control -Variation to temperature and humidity is harmful to solder paste thus control is necessary. Control the temperature and humidity per solder paste suppliers recommendation or to plant internal study.Solder Paste Application Process -Controlling the level of solder paste on the stencil surface is vital to proper printing. It is better to add a smaller amount of paste more frequently than to add a large amount of paste less often. This method of control will ensure a constant turnover of paste, while keeping the freshest possible paste on the stencil.Squeegee刮 刀Spatula锡 浆 勺Every 60 minutes put the solder paste at the center.Long resting leads to poor printing due toharden solder paste每60分钟将锡浆往中间收集 一次,因为变硬的锡浆会影响 印刷 效果.Need to take out solder paste which unnecessary. Thesepaste gets harden and interfere to printing.除去不必要的锡浆 ,因为这地方的锡浆会变硬 而影响印刷效果在停产前和使用后 ,必须清洁 干净 .Must be cleaned after used, before long break or after completing production.Clean thoroughly after use使用过后彻底清洁丝 网StencilSTENCILThe stencil idea normally came from screen printing used in cloth illustration printing manufacturing. A screen mess had been applied with emulsionexposing only those area need to be printed. Drawback of using screen in solder paste is that control had been limited and use of metal squeegee is impossible.THE STENCIL“It takes a good stencil to get a good print, then automation helpsmake it repeatable”Anonymous •Stencil Materials- are selected based on cost and forming technology.•Materials used are brass, stainless steel, molybdenum, nickel, and plastic.•Stainless steel and brass are the most widely used materials inthe industry.•Molybdenum material had been promoted due to reportedimprovement in paste release from the stencil.•Nickel are a choice for electro-forming process but considerably costly.THE TECHNOLOGYChemical Etching ProcessCheapest method and a traditional manufacturing technology of stencil for majority of application. This is a subtracted process.1234Cleaning of metal clad 56Applying photo resist Imaging photo tool Developing Chemical EtchingRemoving photo resistChemical Etched Stencil is now ready for framing !!NOTE: Animation are for presentation purposes only. Deviation to the actual process might be noticed and seen.THE PROCESS1234Cleaning of metal clad 56Applying photo resist Imaging photo tool Developing Chemical EtchingRemoving photo resistProblem With Chemical Etch StencilChemical Etch stencil will exhibit a “hour glass profile”.Hour glass profile will hinders the smooth paste releaseto the stencil aperture hole.Other Common Problem With Chemical Etch Stencil Due to many process involve, variation was evident. Like most other, film shrink or expand relative to temperature and humidity. This cause accuracy problem and at the end printing problem. Tolerance can vary from 0.5 mils (12.7 microns) to as large as 2 mils (50.8 microns).Mis-registration of photo-film.Quality of chemically etched stencil = 1/Component Pitch.Laser Cut StencilA high cost form of stencil manufacturing. Like chemical etch, this is asubtracted process with higher accuracy of aperture hole to pad matching.Cutting is done in single side only thus repeatability was higher.The Process:Processing Gerber Data Cutting Image Inspection Framing DeliveryLaser Cut Stencil Common ProblemJagged aperture walls due to dross build-upElectropolishing -secondary microetching. This is done by placingchemically etch or laser cut stencil to atank filled with acidic solution andintroduce current to the solution foractivation. This process will remove thehigh points and rough points at the stencilsurface. Paste release will be good. Drawbacks:From this to thisTo shiny surface will reduce the coefficient offriction causing solder paste skipping. Skippinghappens when the solder paste is drag at thestencil top and rolling motion is not observed,Electroformed StencilA newest process of making an stencil and this is an additive process. This is a very high cost of stencil manufacturing though quality had been justified.Stencil thickness starts from zero and build to the desired thickness.1234Laminating a photosensitive dry film to a copper foil (0.25 mm thick)56Exposing to UV light for stencil pattern Developing where the apertureremain covered in copper mandrel.Put in the electroforming bath for nickel deposit.Removal of photo resist onthe aperture hole.Flexing.The ProcessElectroformed Stencil Common ProblemNickel were soft and it is more prone to damage but accuracy is higher.The stencil surface might betoo smooth that it will notallow the solder paste rollingmotion.Stencil Extra TreatmentElectro polishing - secondary micro etching. This is done by placing chemically etch or laser cut stencil to a tank filled with acidic solution and introduce current to the solution for activation.Nickel Plating - another additive process butnickel are deposit on a brass stencil material. Thisplating will only serve as a coating to smoothens thesurface and aperture wall for good paste release.Coating thickness range from 0.00030 to 0.00050inches (8 to 12 microns)Step-down/Step-up - A stencil treatment that willprovide a various paste deposition thickness. Usedfor product where a need of solder paste volumedeposit were fixed such as fine pitched on one sideand common component on the other side.THE STENCIL DESIGN GUIDELINESIPC-7525 provides general guidelines for solder paste stencil fabrication.In actual, aperture dimension follows different approaches from different person and uses.• Trial and Error - costly approach of determining the optimum range of aperture dimensions.• Inquiry to stencil manufacturer - they can only provide guidelines andrecommendations. Actual use and printing performance is not been given.• Experience - All rules are only guidelines. If it conforms and provide goodresult, it will be used as is otherwise new design with empirical dimensions aregiven.• Calculations - solder volume was calculated base on the actual solder filletrequired.Aperture Calculation Consideration - Response (Solder Volume)•Paste Release - The print-area ratio (PAR) is used as a guideline toquantify the paste-release capability of an aperture design, which also is shown in Figure 1. A PAR above 0.66 typically is acceptableIf stencil thickness was not given, formula above is used to compute such.•Solder Paste Metal Content - upon melting, the solder fillets will from solder joint. The volume will depends on the metal content of the solder paste used. Normally, metal content are in range of 85 to 91 percent.V =Xd sXds100 - XdfWhere:V = volume fraction of solder in solder paste.X = metal content (%w/w) of solder paste.ds = density of solder alloy.df = density of flux•Solder Paste Particle Size Distribution - solder paste alloy are atomized to form a powder. Sizes will depend on the the type of solder paste as shown in table below: (General Rule: minimum aperture width = 5 x (max. PSD)T y p eD e s ig n a tio n P e r J-S T D-005M e s hD e s ig n a tio nP e r A S T M-B214P a r tic le S iz eR a n g e inm ic r o n sP a r tic le S iz eA v e r a g e inm ic r o n sT y p e2-200/+32575–4560 T y p e3-325/+50045–2535 T y p e4-400/+50038–2031 T y p e5-50025- 1518• Aperture modification - If the aperture hole had been modified for some reason, component should stay in the PWB while in mounting process. Solder paste holding area might not be sufficient.•Tackiness of solder paste- A characteristic of solder paste that work to hold the components into into its place while in mounting process.Step-up / Step Down Design Consideration• Step-down Stencil - If there’s a need for a fine pitch printing but generally used thicker stencil to print other components. SHU2230 is one example of step downstencil.• Step-up Stencil - If there’s a need to print a thicker solder paste deposit to a small portion of the PWB. PWB utilizing module (WISMO, Wavecom modules) commonly used this kind of stencil. Generally, step-up stencil is much more expensive than that ofstep-down due to process involved. It needs thicker stencil area to scrape-out.K2K1ABITEM MIN MAXA0.130 mm (5 mils)B0.100 mm (4 mils)K1 2 mm (75 mils)K1 GRK20.65 mm (25 mils)(B x 36 )• NOTE: Data above are for design consideration and guideline only. Design varies per individual product study.A metal or rubber blade used in screen or stencil printing to wipe across the screen (stencil) to force solder paste through the aperture openings.Rubber Squeegee - The use of rubber squeegee into the production line causes wide variation on the quality performance. Rubber squeegeehardness depends on the aperture opening and should be measured using durometer. Too soft and it can cause “scooping effect”.Metal Squeegee - Common type of squeegee used in electronic industry due to its rigidity and strength. Metal squeegee are commonly made of stainless steel. Some are nickel plated to enhance solder paste printing rolling motion.Improved Metal Squeegee - In recent years, different innovation are implemented in squeegees. One here are squeegee tip metallurgical bonding process. Squeegees are infused with a special coatings on the tip causing a more smooth, low friction and more rigid squeegees.SQUEEGEES (SMART HEADS)Technology never stops. Researcher had made a quantum leap in advanced stencil printing technology. They had created rheometric pump print head.OTHERS:1.0 Closed-LoopTransducer PressureControl- Pressure issensed on the inside of thechamber walls for fluidpressure controlunattainable withconventional squeegeeblades. Software controlled,the chamber pressure isclosed-loop feedback intothe input cartridgesindependent of materialvolume.检查刮刀边沿是否平直,有无缺口和变形.Check the edge of the blade, should be straight, nocut and no deformation.金属刮刀 (METAL SQUEEGEE)有缺口的金属刮刀 (CUT METAL SQUEEGEE)缺口 (CUT)Side View側视图Use filler gauge here to measure any gap. Note thatthe squeegee should be perpendicular to granite stone.Filler gage should not be passing to any area in thesqueegee. 用塞尺测每一处缝隙,注意刮刀必须与平台垂直。

锡膏培训教材_精品共86页

21、没有人陪你走一辈子,所以你要 适应孤 独,没 有人会 帮你一 辈子, 所以你 要奋斗 一生。 22、当眼泪流尽的时候,留下的应该 是坚强 。 23、要改变命运,首先改变自己。

24、勇气很有理由被当作人类德性之 首,因 为这种 德性保 证了所 有其余 的德性 。--温 斯顿. 丘吉尔 。 25、梯子的梯阶从来不是用来搁脚的 ,它只 是让人 们的脚 放上一 段时间 ,以便 让别一 只脚能 够再往 上登。

44、卓越的人一大优点是:在不利与艰 难的遭遇里百折不饶。——贝多芬

45、自己的饭量自己知道。——苏联

ห้องสมุดไป่ตู้ 41、学问是异常珍贵的东西,从任何源泉吸 收都不可耻。——阿卜·日·法拉兹

42、只有在人群中间,才能认识自 己。——德国

43、重复别人所说的话,只需要教育; 而要挑战别人所说的话,则需要头脑。—— 玛丽·佩蒂博恩·普尔

《锡膏培训教材》课件

遵守规范

根据相关规范和标准,合理使用锡膏,确保焊接质量和产品安全性。

持续学习

锡膏应用技术不断发展,持续学习和更新知识,保持技能的竞争力。

总结和回顾

通过本课程的学习,我们了解了锡膏的基本概念和作用,掌握了锡膏的成分、

特性、使用方法、存储和保养等方面的知识。希望这些内容对你的工作和学

动性,可以适应不同焊接

同时也提供高可靠性的焊

的比例和类型也会有所不

方式和需求,从而实现精

接连接。

同。

准的焊接操作。

锡膏的使用方法

1

准备工作

清洁工作区域和焊接设备,准备好所需的焊接材料和工具。

2

涂抹锡膏

使用刮刀或喷涂机等工具,在焊接区域上均匀涂抹锡膏。

3

焊接操作

根据焊接工艺要求,进行预热、焊接和冷却等步骤,确保焊接质量。

2

锡膏过度残留

3

焊接接触不牢固

可能原因包括温度不合

可能原因包括涂抹过量、

可能原因包括焊接区域不

适、锡膏过期等。解决方

清洗不彻底等。解决方法

完全涂抹锡膏、焊接时间

法是调整焊接参数和更换

是控制涂抹量和加强清洗

过短等。解决方法是提高

新的锡膏。

工作。

涂抹质量和延长焊接时

间。

其他注意事项

安全操作 ♀️

锡膏的存储和保养

干燥存放 ️

密封保存

将锡膏存放在干燥的环境中,避免受潮和氧化。

使用后请将容器密封,防止空气进入影响锡膏

质量。

定期检查

注意温度 ️

定期检查锡膏的使用期限和质量,确保焊接效

锡膏培训资料PPT课件

锡膏印刷机是一种将锡膏按需转 移到印制板上的设备,其工作原

理主要基于丝网印刷技术。

丝网印刷技术利用丝网作为模板, 将锡膏通过刮刀施加压力,从丝 网中挤压到印制板上,形成所需

的电路图形。

印刷过程中,丝网在刮刀的作用 下产生弹性形变,使锡膏通过网 孔转移到印制板上,形成锡膏焊

点。

锡膏印刷的工艺流程

准备丝网

外观检查

电气性能测试

检查焊点外观是否良好,无气泡、无杂质 。

对焊接完成的线路进行电气性能测试,确 保无短路、断路等问题。

清洁处理

记录与归档

使用适当的清洁剂清理残留的锡膏,保持 线路板整洁。

对焊接过程进行记录,并将相关资料归档 保存,以便后续查阅。

05 锡膏的应用实例

手机板的焊接

手机板是现代通讯设备中不可或缺的一部分,其焊接质量直 接影响到手机的使用寿命和性能。锡膏焊接技术广泛应用于 手机板的焊接,以确保电子元件的可靠连接。

使用搅拌机充分搅拌锡膏,使其均匀混 合。

控制炉温曲线,确保回流焊过程中温度 均匀上升,避免局部过热。

预防措施

选用合适的锡膏,确保其具有较好的热 稳定性和流动性。

桥连的产生与预防

预防措施

使用具有较低熔点的锡膏,提高 其流动性。

桥连的产生:在回流焊过程中, 由于锡膏流动不均匀或部分锡膏 过早熔化,导致两个焊点之间形 成桥接。

根据电路板上的焊盘尺寸和间距, 选择合适的丝网目数和网框尺寸。

放置丝网

将丝网放置在网框上,并固定好 边框。

涂布锡膏

将适量的锡膏涂布在丝网上,确 保锡膏均匀分布。

锡膏印刷的工艺流程

放置电路板

将电路板放置在丝网下方,对 准焊盘位置。

印刷锡膏

无铅锡膏培训课程PPT课件

15,000 8000 10,200,000

200 122,300 300,000

1,500 4000

2,200,000 100

44,100 80,000

常用金属参考

金属

Sb(锑) Bi(铋) Cd(镉) Cu(铜) In(铟) Pb(铅) P(磷) Ag(银) Sn(锡) Zn(锌)

科利泰专利无铅锡膏

美国专利号

5,435,857

专利日期

7-25-1995

提供替换当前Sn/Pb 的锡膏 温度范围在170。C--200 。C之间 固态--188 。C,液态--197 。C

关键成份Sn/In/Ag/Sb或Bi

过去10年来的发展

合金

专利所属

固相温度 液相温度

Sn77.2/In20/Ag2.8 铟公司

价格($/lb)

2.43 2.52 2.73 25.76 1.77 3.32 5.29 21.88 2.57 43.96

最新的无铅基准

由于铅在各种金属中的存在,对与无铅来 讲是相对而言的,且在无铅焊料的采矿以 及制做过程中,都可能有铅的存在和加入。

根据IPC最新的规定铅含量在1000Dppm以 下的焊料就符合无铅焊料的概念。

187 。C 217 。C E 188 。C

219 。C E 227 。C 200 。C

无铅锡膏中的参数要求

熔点:接近现行的Sn63/Pb37的熔点183。C,或力 求保持在200。C以下的范围;

特性:焊接效果与常用锡膏一样或常用锡膏更好; 其他:用DIP、SMT和维修方面都一样,并且要免洗

15HB

14HB

热膨胀系数 13.8

24.5

【培训教材】锡膏基础知识生产工艺及使用问题讲解PPT(P77)

锡膏制造与相关参数

锡膏的特性和各项参数:

组成部分: 锡粉 主要指标:成分和大小

助焊剂 主要指标: 松香,活性剂,触变剂

和溶剂

锡粉的成分直接影响到锡膏 的熔点和可靠性等.锡粉的直 径大小分类按IPC标准可以分 为几类,市场上常见的是三号 和四号锡粉.

锡膏的测试(四):

扩展率测试 : 扩展率是衡量锡

膏活化性能的一个指标

锡膏的测试(五):

溶熔性测试: 试验基板为陶器板

试验温度为锡膏熔点加上 50℃

合格品 不合格品

锡膏的测试(六):

焊接性测试: 试验基板为铜制板

试验温度为锡膏熔点加上 50℃

Sn-Pb-0.4Ag Sn-3Ag-0.5Cu

– 测试方法依照IPC-TM650 的 2.4.43

– 回流后将样板放在10X 或20X的显微镜下观察

– 无成簇或大锡球

显微镜下的锡粉

锡膏的测试(三):

粘度测试 :

– 粘着力测试非常重要, 对于测试在高速贴片过 程中,锡膏对电子元件 的粘接能力

– 粘着力的测试方法依照 IPC-TM-650 的 2.4.44

短路,球徑大小也難一致, 較不適合fine pitch印刷作業。

2、規則型:因為是球形的關係, 球徑大小也較規則,較適合 fine pitch印刷作業,另外球 型粉末在不活性氣體中製造, 所以焊錫氧化率較低。

锡粉的分布图:

锡膏的粘度和触变值:

良好的锡膏粘度值应在 160 Pa •s--240 Pa •s 之间.(PCU-205 10rpm 25℃)

金属含量

锡膏的测试(一):

坍塌测试

– 冷坍塌测试,#1板在25 +/- 5C和湿度为50+/10%的环境下放置30分 钟

锡膏及红胶印刷教材

锡膏、红胶印刷培训教材在SMT (Suface Mount Technology )工艺中,影响最终焊接品质的因素很多,其中,焊锡膏的印刷是最初的也是影响最大的一道工序。

连焊、虚焊、锡珠等现象都与此有关。

在实际印刷中钢网、焊锡膏、刮刀等几个方面的影响关系较大。

所以,有必要进行进一步的了解。

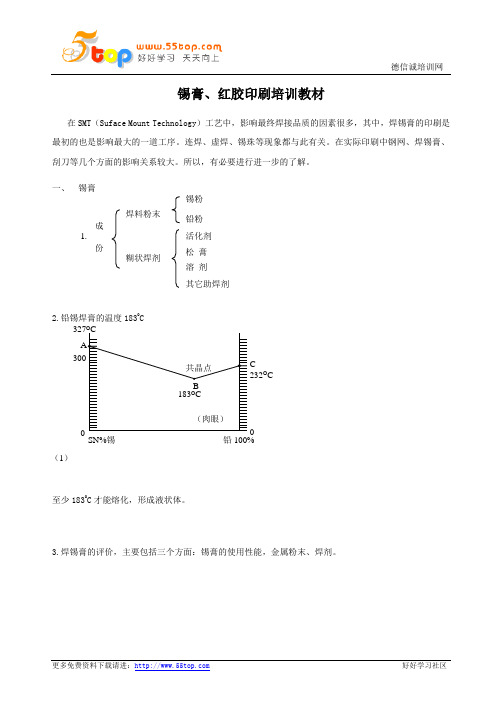

一、 锡膏2.铅锡焊膏的温度183O C至少183O C 才能熔化,形成液状体。

3.焊锡膏的评价,主要包括三个方面:锡膏的使用性能,金属粉末、焊剂。

成 份 焊料粉末 糊状焊剂 1.0 SN%锡 铅100%232O C C (1)O焊锡膏的评价主要为外观检测:①.焊膏的商标:包括制造商名称、产品名称标准分类号、批号、生产日期、合金比重、保存期等。

②.锡膏外观上没有硬块,合金粉末和焊剂应分布均匀。

4.焊锡膏的使用及保管:①.一般情况应遵循“先进先出”的基本原则,即采购一批锡膏,先用完这批之后,再采购,防止人为的保管期限过长,对于回储锡膏理应在第一时间全部优化先用完(但电脑主机板不使用回储锡膏,一定要用新采购锡膏)。

②保存温度2-10OC ,温度过低,锡膏会结晶起块,温度过高,助焊剂挥发影响可焊性。

③.锡膏从冰箱中拿出解冻需4小时。

④.使用前,要安全搅拌锡膏,通常为3分钟,使锡膏均匀防止颗粒太大堵住钢网孔。

⑤.对于开过盖的残留锡膏,在不使用时,瓶盖要紧闭,预防锡膏变干和氧化,延长在使用过程中的锡膏寿命。

⑥.不使用时,为保持锡膏的最佳状况,锡膏在网上的用量不要太多,以防变干及不必要的钢网堵孔。

⑦.不要把新旧锡膏同时装入一个瓶内,防止新锡膏补旧锡膏污染。

(3) ①.焊剂酸值测定 焊剂②.焊剂化物测定 ③.焊剂水溶物电导率测定 ④.焊剂铜腐蚀试验 ⑤.焊剂绝缘电阻测定 使 用 性 能 ①.外观 ②.印刷性 ③.粘性试验 ④.塌落度 ⑤.热熔后残渣干燥度⑥.锡球试验 ⑦.焊锡膏湿润性护展率试验 借助于相应的仪器设备金属粉末 (2)①.焊料重量百分比 ②.焊料成分测定③.焊料粒度分布 ④.焊料粉末形状 借助于相应的仪器设备。

锡膏培训教材

2021/8/5

62

搭桥解决方案

减小网板厚度 使用小开孔 -注意避免开孔堵塞 提高网板底部清洁频率 校准印刷位置

2021/8/5

63

立碑

2021/8/5

64

立碑原因

焊盘之间温度差异过大 焊盘或元器件引脚可焊性差异 焊盘之间印膏量不同 元器件放置有所偏差 焊盘设计/PCB板设计不当 回流曲线不佳

开放寿命和湿强度保持时 间长 抗热坍塌性能佳

局限

对吸潮敏感

对温度敏感,粘度随温度上 升明显

2021/8/5

77

RP15 特性

高速印刷家族的最新产品 对OSP焊盘润湿性能出色 IPC ROMO 级 - 微量卤素,无腐蚀,免清洗焊 锡膏 印刷速度 25 - 150mm/s

2021/8/5

78

RP15

2021/8/5

65

立碑解决方案

调整贴片机精度 调整预热保温段 使用低活性助焊剂介质 空气回流 使用防立碑合金

2021/8/5

66

防立碑合金

优点

消除或减少立碑发生 几率 适合细间距印刷

局限

焊接点外观粗糙 表面积增大

易氧化 -锡珠 储存稳定性 在板吸潮

2021/8/5

67

焊接点开路

2021/8/5

2021/8/5

70

Multicore 现有免清洗产品介绍

2021/8/5

71

RM92

老产品 QQ-S RMA 型 固体含量高 - 工艺操作窗口宽 免清洗/可清洗残留 符合 IPC, Bellcore and J-STD腐蚀实验和 SIR测试

2021/8/5

72

RM92

优点

经久可靠 操作窗口宽 湿强度高 有效期长达12个月

培训教材锡膏基础知识生产工艺及使用问题讲解

良好的锡膏粘度值应在 粘 300 160 Pa •s--240 Pa •s 度 之间.(PCU-205 10rpm 25℃) 200 触变值(TI)应在0.4-0.7 之间. TI=log(viscosity of 3 100

rpm/viscosity of 30 rpm)

TI is small

显微镜下的锡粉

锡膏的测试(三):

粘度测试 :

–

–

粘着力测试非常重要, 对于测试在高速贴片过 程中,锡膏对电子元件 的粘接能力 粘着力的测试方法依照 IPC-TM-650 的 2.4.44

锡膏的测试(四):

扩展率测试 : 扩展率是衡量锡 膏活化性能的一个指标

锡膏的测试(五):

溶熔性测试: 试验基板为陶器板 试验温度为锡膏熔点加上 50℃

锡膏制造与相关参数

锡膏的特性和各项参数:

组成部分: 锡粉 主要指标:成分和大小 助焊剂 主要指标: 松香,活性剂,触变剂 和溶剂

锡粉的成分直接影响到锡膏 的熔点和可靠性等.锡粉的直 径大小分类按IPC标准可以分 为几类,市场上常见的是三号 和四号锡粉.

松香和活性剂都有预防氧化的功能, 松香还有去除氧化的功能. 触变剂的主要作用是防止各成分的分离. 溶剂的主要功能是溶解锡膏的各项成分, 使各成分能够均匀分布.

TI is big

3

10

30

转速(RPM)

存贮与运输

锡膏的存贮:

存贮温度的要求: 锡膏需保存在10℃以下, 根据原料不同,保质期为 制造成品后90天或者 180天. 存贮运输的要求: 需使用冷冻设备保存运 输或者利用冰袋.

锡膏的回温与搅拌:

锡膏印刷作业培训教材

认识锡膏,及锡膏管控方法,设备操作的安 全及操作基础知识

锡膏的认识. 锡膏的认识

锡膏(Solder paste)是SMT中不可缺少一种材料,它 经过加熟融化以后,可以 把SMT零件焊接在PCB铜箔 上,起连接和导电作用.它的作用类似於我们经常见到 的锡丝和波焊用的锡水,只是它们固有的状态不同而已. 锡膏作为一种SMT中举足轻重的材料,认识一下它的 成份也是很有必要的,锡膏通常是由金属颗粒粉未,助 焊剂,增粘剂和一些其它活化剂组成,其中起重要作用 的是助焊剂.它以除去氧化物及其它一些表面污染,让 焊接能够顺利进行,锡膏一般为锡(sn) ,铅(pb)合金, 其融点为183℃.

锡膏印刷机

开线前,换线后生产第一片PCB需目视每个PAD锡膏量是否均匀复盖. 由:QRA 使用Z-600测厚机量测锡膏厚度,QRA测量OK后,告之生产线方 可做量产. 其控制机内温度在25±3℃,温度为40%~80%. 上线之前钢板须检查是否清洗干净,下线之钢板须彻底清洁乾净,以防 残留锡膏乾化堵住钢板孔.钢板取用与归还都须登记於<钢板进出记录表 >中,并按其编号置放. 锡膏之添加采用 "少量多添"的方式添加并每隔30分钟检查其印刷 30 状况每2H手动清洁钢板一次,并填写<手动钢板清洁记录表>以免锡膏堵 塞而造成空印,出现空焊,缺件,锡少,冷焊等多种不良出现. 上线或下线时承载座,铁片及基座位置要擦试乾净. 外盖须随时关闭,保持机内温度. 印刷时每隔30分钟检查印胶状况.出现异常时,如堵塞及时处理. 印胶完钢板不使用时须立即清洗乾净,方便再次.

锡膏的使用管理

锡膏具有腐蚀性,在使用的时候避免溅到皮肤上或眼睛里. 锡膏的存贮温度为4~10℃. 在使用锡膏前先填写进出记录表,并且进行搅拌后方可上线. 锡膏开封时间超过24H,作报处理,不得使用. 锡膏在室温下可储存30天,在4~10℃可储存120天. 加锡膏(Solder paste):於印刷机上使用. 锡膏的成份有:锡粉(63%),铅粉(37%),助焊剂(占总成分的 5%). 锡膏的共晶点为183℃,这时,锡膏就由膏状开始熔融,遇冷后变成 固状体. 锡膏的作用就是其受热变态,是零件与PCB PAD焊接的媒介 物.

锡膏培训教材

5 锡膏报废的条件

15

6 锡膏报废注意事项

16

17

Thank You!

4

14 TI **** ******** **** ① ② ③ ④ ①、“T”表示无铅锡膏(ROHS);“I”表示“AIM锡膏” ②、第一、二位“**”表示年份,如“2005年”用“05”表示 ;第三、四位 “**”表示月份,(注意:表示年份:00-99;表示月份:从01-12); ③"********"表示锡膏的批次号(LOT NO. );( 注意:如果批次号不足8位, 前面用“0”补齐) ; ④“****”表示锡膏的编号,如“第一瓶”用“0001” 表示 “TI0511000321450001” 如:2005年11月领入的第一瓶AIM无铅锡膏,厂商的批次号(LOT NO. )是: 32145;它的编号是:“TI0511000321450001”

≤18小时

≤48小时

类型

无铅(升贸)

无铅(AIM)

回温OK的锡膏在开罐首次使 回温OK的锡膏在开罐首次使用 用前须依据《锡膏搅拌机操作 前须依据《锡膏搅拌机操作作 搅拌时间 作业指导书》搅拌2分钟并在 业指导书》搅拌5分钟并在锡膏 锡膏罐上标记“√” 罐上标记“√”

12

3

危害途径及急救措施:

13

10

11

未开罐冷藏保存时间

未开罐环境温湿度下保存时间 开罐后一次未全部用完旋紧罐盖在 环境温湿度下的放置时间 以锡膏罐上厂家标签的使用期限为失效 期限(制造日期四个月) ≤48小时 ≤18小时

在丝网上的使用时间

印刷后锡膏在线上停留时间

≤12小罐后至回流前的时间

1

From: 卿 军 Date:MAR-14-11

PCB锡膏红胶印刷工培训教材

PCB锡膏红胶印刷工培训教材PCB锡膏红胶印刷工培训教材1.印刷制程简介:印刷机是将带有粘性的锡膏通过钢板孔由刮刀通过压力将锡膏/红胶均匀的印刷到PCB上的一种工艺方法。

2.辅料及工具部分:2.1锡膏在表面贴装装配的回流焊接中,锡膏用于表面贴装元件的引脚或端子与焊盘之间的连接。

焊膏涂覆是表面组装技术一道关键工序,它将直接影响到表面组装件的焊接质量和可靠性。

焊膏是一种均质混合物,由合金焊料粉,糊状焊剂和一些添加剂混合而成的具有一定粘性和良好触变性的膏状体。

在常温下,焊膏可将电子元器件初粘在既定位置,当被加热到一定温度时(通常183℃)随着溶剂和部分添加剂的挥发,合金粉的熔化,使被焊元器件和焊盘连在一起,冷却形成永久连接的焊点。

对焊膏的要求是具有多种涂布方式,特别具有良好的印刷性能和再流焊性能,并在贮存时具有稳定性。

2.1.1 焊膏的保存及使用注意事项a.焊膏应以密封形式保存在恒温、恒湿的冰箱内,温度在约为(2—10)℃,温度过高,焊剂与合金焊料粉起化学反应,使粘度上升影响其印刷性;温度过低(低于0℃),焊剂中的松香会产生结晶现象,使焊膏形状恶化。

b. 焊膏使用时,应提前从冰箱中取出,写下时间、编号、使用者、应用的产品,并密封置于室温下,待焊膏达到室温时打开瓶盖。

如果在低温下打开,容易吸收水汽,再流焊时容易产行锡珠。

注意:不能把焊膏置于热风器、空调等旁边加速它的升温。

c.焊膏开封后,应用搅拌机或手工进行搅拌,使焊膏中的各成分均匀,降低焊膏的粘度。

锡膏搅拌注意事项:①机器搅拌:超过8小必须重新进行搅拌。

②人工搅拌:每次添加锡膏前用搅拌刀在容器中顺时针匀速搅拌至少30圈,搅拌过的锡膏必须达到以下要求方可使用:锡膏表面细腻,呈现金属光泽;用搅拌刀挑起锡膏,锡膏可拉丝长度保持在3-6cm,并具有一定的流动性。

d.锡膏添加标准:第一次添加1/2罐,以后每次1/10罐。

生产过程中需随时注意钢网上的锡膏量是否符合要求,定时添加锡膏,添加锡膏的位置距离钢网最前端开孔大于1cm,不允许锡膏渗入网孔处。

SMT锡膏印刷技术培训讲义

刮板 模板 PCB

焊膏

焊膏在刮板 前滚动前进

产生将焊膏注 Βιβλιοθήκη 漏孔的压力切变力使焊 膏注入漏孔

焊膏释放(脱模) 13

焊膏在刮板前滚动,才能产生将焊膏注入开口的压力

刮板

焊膏

焊膏滚动

印刷时焊膏填充模板开口的情况

脱模 14

开口面积B 开口壁面积A

PCB

图1-4 放大后的焊膏印刷脱模示意图 Fs——焊膏与PCB焊盘之间的粘合力:与开口面积、焊膏黏度有关 Ft——焊膏与开口壁之间的摩檫阻力:与开口壁面积、光滑度有关 A——焊膏与模板开口壁之间的接触面积; B——焊膏与PCB焊盘之间的接触面积(开口面积)

l 如间距为1.3–0.4 mm的J型引脚或翼型引脚元件,通常缩减 量:宽为0.03–0.08 mm,长为0.05–0.13 mm。

(摘录于:IPC-7525 模板设计导则)

用钢板的开口尺寸和形状来减少印刷缺陷

贴片前焊盘

贴片后 易粘连

修改方法1

修改方法2

39

有几种开孔形状有利于锡珠的产生,所有的设计都是为 了能减少锡膏过多地留在元件之下。这些设计通常适用于免 清洗工艺。

b 焊膏质量——焊膏的黏度、印刷性(滚动性、转移性)、触变性、常温 下的使用寿命等都会影响印刷质量。

c 印刷工艺参数——刮刀速度、刮刀压力、刮刀与网板的角度以及焊膏的 黏度之间都存在一定的制约关系,因此只有正确控制这些参数,才能保证焊 膏的印刷质量。

21

d 设备精度方面——在印刷高密度窄间距产品时,印刷机的印刷精度和重 复印刷精度也会起一定的作用。

24

(1)加工合格的模板

1)模板厚度; 2)设计的面积比和宽厚比; 3)开孔的几何形状; 4)开孔孔壁的光滑程度。

SMT锡膏印刷培训讲义(SP60)ppt课件

221~226 227

制程方 式 点胶 网板 钢板

粘度要求(單 位:KCPS)

200-400kcps 400-600kcps 400-1200kcps

按類型分

愈小愈均勻愈好且錫球愈圆愈好,对锡 球滚动较有帮助)。

类型

形狀 直徑um

400

球形

37

500

球形

30

625

球形

20

按清洗方式分

根据焊接過程中所使用的焊劑、焊料成 分來確定。

电木底座(試產)

17

錫膏机印刷過程

錫膏印刷的工作過程主要工序為: 基板輸入→基板定位→图像识別→錫膏印刷→基板輸出

PCB SENSOR

PCB STOP

真空固 定

識別 MARK

Z軸上 升

刮刀下降移動

錫膏填充

刮刀上升

Z軸下降

基板輸 基板從上一站利用輸送帶傳送到印刷机工作平台 入

完成印 刷

基板定 一般在基板與印刷鋼板貼緊的基础來固定基本,常以壓緊基板一份的方式

点击Getnew(Recover Getnew)取出回温,在Scan中输入User ID,在

SN中输入锡膏的序号,在Line 中输入线别在Chksn中输入Get out,

1即.印可刷OK锡,膏列过印程出中序,号印刷机温度必须控制在18℃~24℃,湿度 420.%生~5产0%线RH领环用境锡作膏业前最需好于,不搅可拌用机冷搅风拌或3~热5分风钟直,接具对体著数吹值,溫需度参超考过搅拌 2机6.转6℃速,等會影响錫膏性能。

刮刀清洁步骤、P交C接B执送行进事送项出、步锡骤膏添加作业步骤、

品质异常处理流程、常见故障排除、离岗注意事项、

交接班该执行事项

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

助焊剂各成分的作用:

1. 浸润性・耐连桥性 2. 补助活性・滚动性 3. 部品粘着性・残渣信頼性 4. 形状保持性・分離防止 5. 溶剂粘度调整、滚动性 6.部品粘着性、延长寿命 7. 其他

SMT工艺流程

保管

攪拌

印刷

贴片

回流焊

検査

修正

锡膏及吸湿:

吸湿是锡膏的大敌 吸湿的原因 ・开封未解冻的锡膏 ・在印刷过程中吸锡 如果吸湿 ・锡珠会增加

4

锡膏的构成(灰色代表焊锡合金

棕色为助焊剂)

重量比:助焊剂9~12% 焊锡合金88~91%

体積比1:1

代表焊锡合金 为助焊剂

合金助焊剂的比例:

合金例 合金比重

不含铅 Sn-Ag3-Cu0.5

7.4

含铅 Sn63-Pb37

8.4

助焊剂比重

1~1.1

1~1.1

助焊剂含有率

(wt%)

11~12

9~10

速度慢 转动容易 充填性好

印刷时重要的参数③

印刷压力

印压影响开口部的充填性

充填性通过印压调整

过度的印压

充填性通过刮板速度的调整来对应

渗漏发生

印压、以钢网上不留锡膏为准设置 最低印压(在一定的刮板速度)

印刷时重要的参数④

脱网速度

脱网速度会影响脱网性、印刷形状

最适合条件会根据锡膏的粘度.凝胶、 印刷难易度(开口尺寸和钢网厚度)而有不同

一般情况下、有如下的关系

速度快

粘度

低

速度慢

高

速度快

低

凝胶

速度慢

高

注:对于弊公司的制品、等速度 2~5mm/sec的快速脱网、可使脱 网性、形状等性能提高

印刷不良例

①刮起

②渗漏

良好的印刷

③蹋陷

④错位 ⑤角 ⑥挂起

①刮起

①刮起

虚焊 强度不足

脱焊 竖起(墓碑)

充填不足

攪拌不足、粘度高、干、降低刮板速度等

廠家名

型式 型号 DY-16

回転速度 (rpm) 400

推奨攪拌 時間

2~3min

SPS-2

400

2~3min

UM-102 1100 30~60sec

手攪拌

向 上 提 起

锡膏

判断搅拌后将 铲提起、用拉 的丝来判断要 确定标准

攪拌良好

攪拌過多

渗漏

塌陷

攪拌不足

挂缺

没有锡

搅拌时

空气的混入:

结露的场合也有同样现象发生

钢网的清洁(印锡的清扫)

刮板

钢网 不充分的清扫

钢网

不彻底的清洁

↓

卷入钢网背面的 卷入里面的印锡

锡膏

回流焊

↓

↓

从印刷地方留下的锡珠(污染扩

大)

锡珠的发生

钢网的清洁(孔堵塞)

側视图

钢网

俯视图

焊锡堵孔

開口部

側视图 俯视图

钢网

由于堵孔而脱网差、超音波清洗机 刷子、风枪等并用

印刷不良、挂锡的状态

钢网清洁(印刷机内)

原因 対策

刮起的发生 检查开口部 異物混入

确认钢网

②渗出、渗漏

②渗漏

产生锡珠、锡桥

渗漏的发生

间隙的确认 背面支撑柱的确认

焊锡之原因 ・ 粘度低 由于搅拌过多而粘度低 设备之原因 基板的弯曲 基板的平衡度(支撑柱) 印压高 刮板速度慢(导致过充填) 刮板的硬度・ 磨耗

③ 蹋陷

③蹋陷

蹋陷的发生

原因: 焊锡之原因 粘度低・ 凝胶低 设备之原因 印刷环境温度高 搅拌机转速高 搅拌时间长

作业结束时、长时 间停止时要清扫

开口部附近以外的锡膏要经常清扫、 否则、它是导致塞孔的原因

刮板

每过一定时间要刮回中间 (如果附有刮板导向可减 次数)

铲子

钢网

使用后一定要清扫

印刷的检查:

印刷機

検査

贴片

REFLOW

印刷是 SMT工程的最前工程 印 刷不良减→实装不良就会减 目視検査

检查机的导入

.导入检查机的工厂增加 ・限定检查部位进行检查

1. 印刷機识别精度、脱网机构、清洁性能 2. 钢网・・・・材質、厚度、开口的设计、断面的粗糙度 3. 刮板(刀)材質、形状、硬度、速度、圧力、角度 4. 作业环境・・温度、湿度、風量、灰尘量 5. 基板尺寸精度、弯曲度、阻焊层(绿油)精度、基板材

質 6. 锡膏脱模性、耐坍塌性、印刷寿命、滚动性

印刷时重要的参数①

钢网和基板的密着度(间隙)

●接触印刷的场合(间隙:0mm)

基板

由于基板的弯曲而产生间隙

マ钢网

由于基板弯曲而产生间隙

会发生渗漏、脱模不良

●负接触印刷的场合(间隙:-0.5mm)

通过负接触将基板 的弯曲吸收

印刷时重要的参数②

刮板速度

刮板速度会影响到开口部的充填性

刮板速度

刮板压力

反转性

充填性ห้องสมุดไป่ตู้

充填性

刮板速度

1

内容:

1. 何为锡膏 2. SMT工艺流程 3. 搅拌、印刷、回流焊 4. 不正常案例 5.工程控制重点

何 为 锡 膏:

1. 合金粉末与助焊剂的混合物 2. 均一乳化的膏状

代表焊锡合金 粉末

代表助焊剂

锡膏的分类

按助焊剂成分:松香型 、免洗型、水溶性型 按合金成分:含铅型、无铅型 按焊点光亮度分:光亮型、亚光型 按熔融温度分:常温、高温和低温 按锡粉形状分:定型(即球型)和不定型

锡珠 锡桥

対策:

・降低搅拌速度 ・缩短搅拌时间 ・降低环境温度 ・提高脱板速度

④错位

④错位

错位的发生(横错位)

锡珠 锡桥

.位置精度的确认 ・印刷機位置調整 ・基板制作时的尺寸误差 ・钢网制作时的尺寸误差 .印压的确认 ・印刷压力高时由于摩擦而引起错 位

⑤锡角

⑤锡角

锡角的发生

脱网不良

锡珠 锡桥

. 脱网速度 . 提高脱网速度 . 基板平衡度确认 .发生个所限定的场合 印圧確認

・粘度上升 吸湿影响的大小 与含铅相比 不含铅影响大

锡膏的

保管和搅拌准备

保管

冷蔵保管 推荐3~7℃冷藏保管

室温放置

2h時以上

达到室温后再开封

攪拌

注意避开

結露・吸湿

(锡珠产生) (印刷不良) (印刷寿命减)

机械搅拌・・根据设备搅拌时间不同 手搅拌・・注意减少个人的差异和搅拌过多

参考:对于机械搅拌

旋转速度和推荐搅拌时间 根据机械的转速决定搅拌时间

①对回流焊的影响

预热

回流焊

印刷状態(空气混入)

空气膨胀→ 塌陷 空气脱出→飞散

锡桥 锡珠 浸润不足

②对锡膏的影响

空气混入

焊锡粒子酸 化

锡膏劣化

印刷挂起 印刷没有

强度不足 虚焊

印刷:

印刷的构成

刮板(刀) 刮板压力

刮板速度 转动

开孔部位

行走距離 PCB

位置精度

刮板脱离

锡膏 钢网 间隙

离网速度

决定印刷好坏重要因素:

・降低印压 ・提高刮板速度

⑥刮走(漏印、少锡)

⑥ 刮走

虚焊 强度不足

脱焊 错位 竖起

刮走例

刮板的压入

.提高刮板的硬度 .降低印压 .变更开口部的设计

钢网的清洁(压坏的锡)

刮板 钢网

卷到背面的锡膏 钢网

印刷

刮板

钢网

锡膏浸入是短路、锡珠产生的原因

锡膏压坏而固化(需要工具 除去)

.固化的焊锡会加速浸入 .固化的焊锡用铲子去除 .作业结束时清扫很重要