CFB干法烟气脱硫技术的应用

CFB烟气脱硫工艺及其优缺点【2014.3.9】

一、CFB脱硫工艺及其优缺点注:CFB脱硫工艺不是指CFB锅炉的脱硫措施,而只是一种脱硫方法,可以应用于煤粉炉尾部烟气脱硫中去。

CFB烟气脱硫工艺是一种类似于循环流化床锅炉冷态运行工艺的一种脱硫方式,属于干法脱硫的一种。

但实际上,石灰石喷嘴将石灰石粉末喷入脱硫塔的同时,为了控制空间温度,仍然需要喷入一定的减温水进行延期温度平衡。

对其工艺构成可以作如下描述:(1)从锅炉排出的尾部烟气首先在初级除尘器除去75%以上烟气含尘量【一次除尘】;(2)然后进入类似于CFB锅炉布风板的烟气均流板及其后的减温水文丘里喷嘴组,实现烟气均匀流场【均匀布风】;(3)紧接着经过扩口减速后正式进入脱硫塔的反应室【进入反应室】;(4)由石灰石供应系统斜槽向反应室送入1.05-1.15钙硫摩尔比的定量石灰石粉,参与脱硫反应【喷入脱硫剂】;(5)反应后生成的固体颗粒粉尘一部分经二级除尘器捕捉后,直接送到细灰仓【捕集细粉】;而另一部分则由返料斜槽送回脱硫塔底部循环反应【粗粉循环反应】。

这样,随着循环与排灰的长期稳定平衡与积累,使得脱硫塔反应室内实际的钙硫摩尔比高达(30-50):1,形成非常好的脱硫效果。

从开始投运石灰石系统,到建立平衡关系的时间一般需要30-45h左右的时间。

这种CFB锅炉脱硫工艺的流化速度很高,属于气力输送的快速循环流化床。

与其他脱硫工艺相比,CFB锅炉脱硫技术具有以下优势:(1)装置工艺简单;(2)消耗的水量很小;(3)无需烟气冷却和加热;(4)设备基本无腐蚀、无磨损、无结垢、无废水排放;(5)脱硫副产品为干态;(6)占地面积少,节省空间,设备投资低;(7)钙的利用率高,运行费用较低;(8)对煤种适应性强,适用于不同的燃煤电厂;CFB锅炉脱硫技术的缺点是【易阻塞】:(1)反吹扫系统电磁阀组(防止测量回路出现堵塞或测量回路不通畅影响测量结果,对测量回路定期自动进行吹扫,确保测量回路的畅通。

在整个测量吹扫过程中无需人工干预)的质量要求高,要求快速、灵活、可靠、严密;(2)石灰石斜槽、循环物料返料斜槽输送风物理参数和安装质量要求高。

烟气循环流化床(CFBFGD)干法脱硫工艺介绍.

2.5

%

CaCO3 etc

2.3

%

Ca(OH)2

0.4

%

CaCl2·2H2O

0.3

%

CaF2

0.1

%

飞灰和中性成分

85.9

%

自由水分

0.5

%

成分为估计值,并随飞灰,SO3和CaO中的中性成分的量的变化 而变化。

谢谢观赏!

撰写:郑彬,万驰

6.09

Vol%

备注 标准、湿 标准、干

4.3 烟气中有害成分量 (相对于含氧6%,标准,干基)

SO2 SO3 HCl HF 灰分

原烟气 净化烟气 单位 效率 (-%)

2251

225

90

0

mg/m3

99

50

2.5

mg/m3

95

20

1

mg/m3

95

30000

200

mg/m3

99.9

4.4消耗量

参数

三 循环流化床脱硫技术特点及其运用范围

1) 塔内没有任何运动部件,磨损小,设备使用寿 命长维护量小。

2) 脱硫效率高、运行费用低。 3) 加入吸收塔的消石灰和水是相对独立的,没有

喷浆系统及浆液喷嘴,便于控制消石灰用量及喷 水量,容易控制操作温度。 4) 负荷适应性好。由于采用了清洁烟气再循环技 术,以及脱硫灰渣循环等措施,可以满足不同的 锅炉负荷要求。锅炉负荷在10%~110%范围内变 化,脱硫系统可正常运行。

在文丘里出口扩管段设一套喷水装置,喷入的雾化 水一是增湿颗粒表面,二是使烟温降至高于烟气露点 20℃左右,创造了良好的脱硫反应温度,吸收剂在此 与SO2充分反应.

净化后的含尘烟气从吸收塔顶部侧向排出,然后进 入脱硫除尘器(可根据需要选用布袋除尘器或电除尘 器),再通过引风机排入烟囱。由于排烟温度高于露 点温度20℃左右,因此烟气不需要再加热,同时整个 系统无须任何的防腐。

CFB干法烟气脱硫技术的应用

循环流化床干法烟气脱硫技术的应用1. 概况烟气脱硫技术按脱硫产物的干湿形态,可以分为湿法、半干法、干法工艺,循环流化床烟气脱硫属于干法脱硫工艺,较多运用于国内小机组的烟气脱硫改造项目中。

南昌发电厂装机容量2×125MW,配2台420t/h燃煤锅炉,采用循环流化床干法脱硫工艺、一炉一塔脱硫装置,烟气尾部安装布袋除尘器。

该装置于2007年7月完成系统调试,8月进入试运行,脱硫效率达到85%以上,烟尘出口浓度小于50mg/Nm3,目前该脱硫装置运行稳定。

2. 工艺流程循环流化床脱硫工艺采用干态的消石灰作为吸收剂,通过二氧化硫与粉状消石灰氢氧化钙在Turbosorp反应器内发生反应,去除烟气中的SO2,通过吸收剂的多次再循环,延长吸收剂与烟气的接触时间,提高烟气脱硫效率。

锅炉炉膛燃烧后的烟气通过空气预热器出口,进入静电除尘器ESP 预除尘。

经过静电除尘预除尘之后,烟气从锅炉引风机后的主烟道上引出从底部进入Turbo反应器并从上部离开。

烟气和氢氧化钙以及返回产品气流,在通过反应器下部文丘里管时, 受到气流的加速而悬浮起来,形成流化床,烟气和颗粒之间不断摩擦、碰撞,强化了气固之间的传热、传质反应。

通过向反应器内喷水,使烟气温度冷却并控制在70 ℃左右,达到最佳的反应温度与脱硫效率。

与烟气接触发生化学反应剩下的烟尘和烟气一起离开反应器并进入下游的布袋除尘器。

经过布袋除尘器净化后的烟气经增压风机和出口挡板门后排入210m高度烟囱。

工艺流程见图1 所示。

3. 设计参数3.1 煤质分析南昌电厂燃用煤种较多,矿点主要分布在萍乡、丰城、高安一带。

表1为2×125MW 机组设计燃用煤种的煤质分析结果。

3.2 设计烟气参数烟气主要参数见表2。

3.3 生石灰参数石灰成分见表3。

4. 影响脱硫效率的因素及对策4.1 反应温度运行过程中反应塔的温度变化对脱硫效率的影响较大,反应塔烟气温度越低,脱硫效率越高。

控制脱硫反应温度是通过向反应塔内喷入工艺水来调节的。

干法脱硫技术在炼油厂烟气处理中的应用

干法脱硫技术在炼油厂烟气处理中的应用摘要:按照脱硫剂的状态,炼油厂烟气的脱硫技术可分为湿法和干法两大类。

湿法脱硫在应用中普遍存在严重腐蚀问题。

干法脱硫技术在国外早已用于炼厂烟气脱硫过程。

在国内,中石化工程建设公司、石科院、中原油田联合开发的干法烟气脱硫技术在中原油田炼厂的催化裂化装置上成功进行了烟气脱硫脱氮技术工业侧线试验。

山西煤炭化学研究所的循环移动床连续再生烟气干法脱硫工艺已经成功进行了工业化应用,其可靠性已经得到了工业化验证,最有可能成为首次应用于炼厂烟气脱硫。

该工艺占地面积小,比较适合于用来对现有湿法烟气脱硫装置进行改造。

关键词: 炼油烟气脱硫腐蚀1 前言随着我国高硫进口原油加工量的增加及催化裂化装置进料中渣油和重质油掺炼比例的提高,催化裂化再生烟气中SOx的排放量也相应增加。

目前环境保护的理念已深入人心,政府及社会对环境保护重视度不断增强。

根据国家标准《大气污染物排放标准》(GB16297-1996),催化裂化装置大气污染物排放二氧化硫最高允许排放浓度500mg/Nm3,颗粒物120mg/Nm3。

因此,炼厂必须对催化裂化装置再生烟气进行治理。

按照脱硫剂的状态,炼油厂烟气的脱硫技术可分为湿法和干法两大类。

湿法脱硫技术主要原理是利用碱性吸收溶液脱除烟气中的SOx,根据处理后SOx的去向不同又可分为抛弃法和可再生循环吸收法。

干法脱硫技术应用固体粉状吸收剂捕获气相中的SO2,然后利用催化剂或其他物理化学技术将烟气中的SO2转化为元素S或易于处理的SO3。

为满足环保控制指标及减排目标的要求,国内炼厂建设了湿法烟气除尘脱硫设施,处理催化装置余热锅炉排放烟气。

虽然解决了催化裂化装置再生烟气的污染物排放问题,但在烟气处理过程中出现了设备腐蚀和污水系统管道堵塞等问题。

湿法烟气脱硫装置普遍存在腐蚀问题。

国内某炼厂的烟气脱硫装置在2016年6月因腐蚀严重而停工,在抢修过程中,容器内着火造成4人伤亡的重大事故。

干法脱硫工艺的应用

干法脱硫工艺的应用1 前言在我国在役电厂中,有相当部分尚未配套脱硫设施,根据环保标准要求,这些电厂都要逐步配套脱硫设施。

但是早期建设的机组一般没有预留脱硫场地,炉后到烟囱之间的距离很短,空间狭小,脱硫装置布置困难,再加上当前电力供应紧张,脱硫装置的建设周期较长,如果机组长时间停机建设脱硫装置会给当前紧张的电力供应带来更大的困难。

福建龙净采用引进德国LLAG公司的烟气循环流化床(CFB-FGD)干法脱硫技术成功解决了老机组脱硫除尘改造中遇到的几大问题。

下面我们以马头电厂6#炉为例,介绍1×200MW 机组拆除原有水膜除尘器,改造为CFB-FGD干法脱硫除尘装置,从而满足环保排放要求。

2 工程概况马头电厂位于河北省邯郸市南15公里的马头镇,华北平原的西南部,太行山东麓,距京广铁路线上的马头火车站约1公里。

6号机组容量为200 MW,配670t/h锅炉。

6号机组于1979年11月投产,锅炉系原苏联塔干洛克“红色锅炉者”制造厂生产的ТЛЕ—211С系列ЕЛ670/140型。

锅炉采用连续水力除渣,尾部烟道后装有四台文丘里水膜除尘器,采用水力排灰方式,配吸、送风机各两台。

该机组脱硫改造项目,是国家电网公司与国家环保总局签订的“十一五”二氧化硫排放总量削减项目责任书中要求今年必须投运的项目之一,原方案采用石灰石-石膏湿法脱硫工艺,但因存在投资高,资金受限,场地布置困难等问题,难于实施,马头电厂经过多方考察、仔细研究,认为烟气循环硫化床干法脱硫工艺发展趋于成熟,同时考虑到脱硫改造投资、场地布置以及建设周期等因素,最终选择了循环硫化床干法脱硫技术作为6号机组改造工艺。

3. 设计条件3.1. 煤质特性表4-3 煤质分析资料序号项目符号单位数据1碳Car% 55.812 氢Har%2.763 氧Oar%2.774氮Nar % 0.965 硫Sar % 1.16 水份Mt%7.577固有水份Mad%0.748灰份Aar%29.039 挥发份Vdaf%18.7210 挥发份Vad%11.8411 低位发热量Qnet,ar MJ/kg 20.85。

CFB法烟气脱硫技术在燃煤电厂的应用

3 2 入 口烟气 参数 . 锅 炉 BfR工 况引 风机 出 口烟 气 中污 染物 成 分 ( 准状 态,  ̄ C 标 干基 ,% 60)

2 元素分析

收到基璇

Cr a

%

5 7 5 7

4 7 5

t到基氪 l 望

收到基氧

Ha t

0a r

%

%

3O

45 2

35 7

4 Z 7

收到基氪

收到萋硫

N

S 盯

%

%

03 8

17 3

07 8

09 5

喷水 增湿 系统 、回 料系 统 、脱硫 渣 输 送 系统 、脱 硫 除尘 器 以 及仪 表控 制 系 统 组成, 括三 个控制 回路 , 大致流 程 如下 : 包 其

应用技术

啊

I

C B法烟气 脱硫技 术在燃煤 电厂 的应 用 F

梅志华

( 南京 龙源 环保 有 限公 司 江苏 南京 201) 10 2 [ 摘 要 ] 山东龙 口 电厂 C B 烟气 脱硫 工程 为例 以 F 法 介绍 了 C B 烟气 脱硫 技 术在 燃煤 电厂 中 的应用 。 F法 [ 关键 词] F 干 法脱硫 系统组 成 CB 中 图分类 号 : 7 1 3 X0 . 文献标 识码 : A 文章编 号 :0 9 9 4 (0 0 2 — 3 3 0 1 0 1 X 2 1 ) 7 0 1 2

№

Ma d Aa r

%

% %

85 5

1 2 2 5 5 9

1 2 3

42 1 8 7

干燥无袤萋挥发份

收到基{ 氐位发热量

V a df

Q e a at rFra bibliotek% l]g -k J

烟气循环流化床脱硫CFB-FGD技术简介

烟气循环流化床脱硫CFB-FGD技术简介1. 概况烟气循环流化床(CFB)脱硫技术在最近几年中已有所发展,不但用户增多,而且系统的烟气处理能力也比过去增大了,达到950,000Nm3/h,用于300MW机组的烟气脱硫系统。

目前,已达到工业化应用的主要有三种流程, 它们是:1.由德国Lurgi公司开发的烟气CFB脱硫技术;2.由德国Wulff公司在Lurgi技术基础上进行改进后的RCFB脱硫技术;3.由丹麦F.L.Smith公司开发的GSA烟气脱硫技术。

早在七十年代初,擅长于冶金工业工程建设的德国Lurgi公司就采用了烟气循环流化技术对炼铝设备的尾气进行处理。

八十年代中期,由于开始对环境质量的严格控制以及政府的有关法规的强行规定,德国的动力工业对烟气脱硫设备有了巨大的需求。

Lurgi公司在原来用于炼铝尾气处理的技术的基础上开发了一种新的适用于锅炉和其它燃烧设备的干法烟气脱硫工艺,即烟气循环流化床脱硫工艺。

这种工艺以循环流化床原理为基础,通过吸收剂的多次再循环,使吸收剂与烟气接触时间增加,一般可达30分钟以上,从而大大提高了吸收剂的利用效率。

这种工艺不但具有干法工艺的许多优点,如流程简单、占地少、投资低以及脱硫副产品呈干态,因而易于处理或综合利用,而且能在很低的钙硫比的情况下(Ca/S=1.1-1.2)达到与湿法工艺相近的脱硫效率(95%)。

德国Wulff公司是一个成立较晚的设计和建造烟气CFB脱硫工程的小型企业。

它的创始人R. Graf原是Lurgi公司在烟气CFB脱硫技术开发方面的主要负责人。

脱离Lurgi公司后自建了Wulff公司,专门从事烟气CFB脱硫技术的开发工作,在Lurgi技术的基础上开发研制了一种叫做回流式烟气循环流化床的烟气CFB脱硫技术,对烟气CFB脱硫技术作了较大的改进,使之更加适用于动力工业(详见后)。

F.L.Smith公司是丹麦最大的工业企业,在水泥工业及散装物料输送机械制造方面享有很高的声誉。

烟气脱硫技术的研究与应用

烟气脱硫技术的研究与应用一、烟气脱硫技术概述烟气脱硫技术也称为燃煤烟气脱硫技术,是一种通过化学反应除去烟气中二氧化硫(SO2)的技术,常用于火力发电厂等高污染烟气的处理。

二、烟气脱硫技术的原理烟气脱硫技术的原理为钙基脱硫技术,即利用石灰石或石膏等材料与烟气中的SO2反应生成硫酸钙或二硫酸钙,进而达到降低烟气中SO2含量的目的。

三、烟气脱硫技术的主要方法1.湿法烟气脱硫技术:将石灰浆、喷雾液或者氨水喷入烟气中,与其中的SO2反应,生成硫酸钙或二硫酸钙。

2.干法烟气脱硫技术:将石灰或活性炭喷入烟气中,将SO2吸附在表面,之后经过冲洗等工艺除去SO2。

四、湿法烟气脱硫技术的研究与应用湿法烟气脱硫技术是烟气脱硫技术中应用最广泛的一种,其研究与应用历史悠久,技术成熟。

在火力发电等烟气处理行业中,湿法脱硫技术具有优异的除硫效果和较为稳定的操作特性。

五、干法烟气脱硫技术的研究与应用干法烟气脱硫技术相对于湿法脱硫技术具有的优点包括节能、降低除硫成本等,具有一定的研究价值。

目前,干法脱硫技术的研究尚处于探索阶段,缺少工业化应用经验和成熟的工艺。

六、烟气脱硫技术的发展趋势随着环保意识的不断提高,烟气脱硫技术得到了广泛关注,未来的趋势是技术的进一步完善和创新,降低除硫成本和提高脱硫效果。

同时,综合利用除硫后的废渣、尾气等资源,也成为研究的热点之一。

七、结语烟气脱硫技术的研究和应用为环境保护贡献了重要力量,发展绿色经济事业的大趋势下,其地位和作用日益突显。

今后烟气脱硫技术的研究方向将着重在提高技术创新和成熟度、减少成本和减少废气排放等方面发力。

CFB系列循环流化床烟气脱硫系统

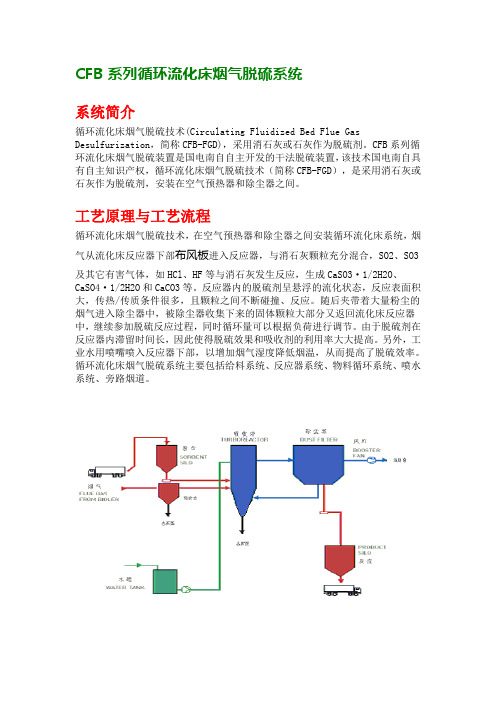

CFB系列循环流化床烟气脱硫系统系统简介循环流化床烟气脱硫技术(Circulating Fluidized Bed Flue Gas Desulfurization,简称CFB-FGD),采用消石灰或石灰作为脱硫剂。

CFB系列循环流化床烟气脱硫装置是国电南自自主开发的干法脱硫装置,该技术国电南自具有自主知识产权,循环流化床烟气脱硫技术(简称CFB-FGD),是采用消石灰或石灰作为脱硫剂,安装在空气预热器和除尘器之间。

工艺原理与工艺流程循环流化床烟气脱硫技术,在空气预热器和除尘器之间安装循环流化床系统,烟气从流化床反应器下部布风板进入反应器,与消石灰颗粒充分混合,SO2、SO3及其它有害气体,如HCl、HF等与消石灰发生反应,生成CaSO3·1/2H2O、CaSO4·1/2H2O和CaCO3等。

反应器内的脱硫剂呈悬浮的流化状态,反应表面积大,传热/传质条件很多,且颗粒之间不断碰撞、反应。

随后夹带着大量粉尘的烟气进入除尘器中,被除尘器收集下来的固体颗粒大部分又返回流化床反应器中,继续参加脱硫反应过程,同时循环量可以根据负荷进行调节。

由于脱硫剂在反应器内滞留时间长,因此使得脱硫效果和吸收剂的利用率大大提高。

另外,工业水用喷嘴喷入反应器下部,以增加烟气湿度降低烟温,从而提高了脱硫效率。

循环流化床烟气脱硫系统主要包括给料系统、反应器系统、物料循环系统、喷水系统、旁路烟道。

技术特点★ 脱硫系统流程简单、占地面积较少。

★ 脱硫工艺适用于已确定的煤种条件并适应燃煤含硫量在一定范围内可能的变动;可满足锅炉负荷从30%到120%范围内变化。

★ 系统运行费用低。

★ 采用易于取得且价廉的石灰石或消石灰作为脱硫剂,且在较低的钙硫比下(钙硫比为1.1~1.2),脱硫效率可达90%以上,系统运行费用低。

★ 采用具有自主产权的干式消化器,保证了脱硫剂的活性。

★ 由于脱硫剂的给料及硫化产物均为干态,设备不存在腐蚀现象。

“循环流化床吸收塔(CFB-FGD)”工艺进行烟气脱硫技术

“循环流化床吸收塔( CFB-FGD)”工艺进行烟气脱硫技术摘要:干法烟气脱硫装置所采用的技术是在引进国外先进的干法脱硫工艺循环流化床干法烟气脱硫(CFB-FGD)技术的基础上经不断完善、改进,形成了适合我国国情的干法脱硫技术,它具有结构简单、运行可靠、脱硫效率高(大于90%)、投资小的特点。

循环流化床烟气干法脱硫技术是目前商业应用中单塔处理能力最大、脱硫综合效益最优越的唯一一种干法烟气脱硫技术。

关键词:干法烟气脱硫;循环流化床吸收塔(CFB-FGD);烟气脱硫技术脱硫反应塔内的气固最大滑落速度是否能在不同的烟气负荷下始终得以保持不变,是衡量一个循环流化床干法脱硫工艺先进与否的一个重要指标,也是一个鉴别干法脱硫能否达到较高脱硫率的一个重要指标。

喷入的用于降低烟气温度的水[1],以激烈湍动的、拥有巨大的表面积的颗粒作为载体,在塔内得到充分的蒸发,保证了进入后续除尘器中的灰具有良好的流动状态。

由于流化床中气固间良好的传热、传质效果[2],绝大部分SO2得以去除,加上排烟温度始终控制在高于露点温度20℃以上,因此排烟不需要再加热,同时系统无需采取特殊的防腐处理。

净化后的含尘烟气从吸收塔顶部侧向排出,然后转向进入脱硫除尘器[3],再通过引风机排入烟囱。

经除尘器捕集下来的固体颗粒,通过除尘器下的再循环系统,返回吸收塔继续参加反应,如此循环,多余的少量脱硫灰渣通过物料输送至脱硫灰仓内,再通过罐车运出厂外综合利用。

在循环流化床吸收塔中,Ca(OH)2与烟气中的SO2和几乎全部的SO3,HCl,HF等,完成化学反应,主要化学反应方程式如下:Ca(OH)2+ SO2=CaSO3·1/2 H2O +1/2 H2OCa(OH)2+ SO3=CaSO4·1/2 H2O +1/2 H2OCaSO3·1/2 H2O+ 1/2O2=CaSO4·1/2 H2OCa(OH)2+ CO2=CaCO3 + H2OCa(OH)2+ 2HCl=CaCl2·2H2O(~75℃)(强吸潮性物料)2Ca(OH)2+ 2HCl=CaCl2·Ca(OH)2·2H2O(>120℃)Ca(OH)2+ 2HF=CaF2 + 2H2O(从上述化学反应方程式可以看出,Ca(OH)2应尽量避免在75℃左右与HCl 反应)具有以下工艺及结构特点:1)去除重金属、有机污染物等有害物质利用吸附剂及塔内物料的巨大比表面积,使烟气中的重金属、有机污染物(主要是二噁英(PCDD)和呋喃(PCDF))等大部分被去除。

烟气循环流化床脱硫技术介绍

(1)采用流线型的底部进气结构,保证了吸收塔入口气流分布均匀 为了适应单塔处理大烟气量,必须采用多文丘里管的结构,采用多个文丘里管的

吸收塔,要求进入塔内的烟气流场分布较为均匀,否则因各个文丘里管流速差异较大, 可能导致固体颗粒物从某个喷嘴向下滑落。

为了解决布气不均匀造成塔内固体颗粒分布不均匀的问题,吸收塔进气方式采用 流线型的底部进气结构(见下图 1),避免了两股气流对撞产生涡流,从而保证了吸收 塔入口气流分布均匀。

1 发展历史

德国鲁奇能捷斯公司(LLAG)是世界上最早从事烟气治理设备研制和生产的企 业,已有一百多年的历史(静电除尘器的除尘效率计算公式——多依奇公式,就是该 公司的工程师多依奇先生发明的)。LLAG 在上世纪六十年代首先推出了循环流化床概 念,此后把循环流化床概念应用到四十多个不同的工艺。LLAG 于上世纪七十年代初, 在发明循环流化床锅炉的基础上,首创将循环流化床技术(CFB)用于工业烟气脱硫, 直至九十年代初,是世界上唯一拥有循环流化床干法脱硫技术的公司,经过三十多年 不断完善和提高,目前其烟气循环流化床干法脱硫技术居于世界领先水平。

3) 降低系统运行压降,吸收塔的压降由烟气压降和固体颗粒压降两部分组 成(见下图 3)。由于循环流化床内的固体颗粒浓度(或称固-气比)是保证流化 床良好运行的重要参数,在运行中只有通过控制吸收塔的压降来实现调节床内的固 -气比,以保证反应器始终处于良好的运行工况,从而保证了床内脱硫反应所需的 固体颗粒浓度。

(2) 吸收塔的流化床中巨大表面积的、激烈湍动的颗粒,为注水的快速汽化和

2

快速可控的降温提供了根本保证,从而创造了良好的化学反应温度条件(露点以上 20~30°C),使二氧化硫与氢氧化钙的反应转化为瞬间完成离子型反应,如果没有循环 流化床中大量颗粒的参与,注入的水需要数十倍的空间来完成水份充分的挥发。

干法烟气脱硫技术应用

干法烟气脱硫技术应用目录1、前言 (1)2、脱硫技术及进展 (2)2.1、喷雾干燥法烟气脱硫技术 (2)2.2、活性炭吸附法烟气脱硫技术 (3)2.3、电子射线辐射法烟气脱硫技术 (3)2.4、填充式电晕法烟气脱硫技术 (5)2.5、荷电干式吸收剂喷射脱硫系统(CDSI) (5)2.6、炉内喷钙尾部增湿烟气脱硫技术 (6)2.7、炉内喷钙循环流化床反应器烟气脱硫技术 (7)2.8、干式循环流化床烟气脱硫技术 (7)3、结论 (8)4、致谢 (8)5、参考文献 (8)干法烟气脱硫技术的应用摘要:烟气脱硫控制技术的研究开发始于60年代初,对燃煤电厂、燃煤工业锅炉和冶金废气开展了烟气脱硫工艺研究、设备研制,取得实验室小试和现场中试结果。

本文主要论述了干法脱除烟气中SO2的各种技术应用及其进展情况,对烟气脱硫技术的发展进行展望,即研究开发出优质高效、经济配套、性能可靠、不造成二次污染、适合国情的全新的烟气污染控制技术势在必行。

关键词:烟气脱硫二氧化硫干法Dry flue gas desulfurization technologyAbstract: flue gas desulphurization control technology research and development began in the early 60s, for coal-fired power plants, coal-fired industrial boilers and metallurgical flue gas desulphurization process conducted research, equipment development, to obtain in a laboratory test and field test Results. This paper discusses the dry SO2 removal from flue gas in a variety of technical applications and their progress to the flue gas desulphurization technology development outlook, namely, research and development of high quality efficiently, economically supporting, reliable performance, will not cause secondary pollution suitable for the new conditions of flue gas pollution control technologies is imperative.Key words: sulfur dioxide dry flue gasdesulfurization1、前言山西太原的能源以燃煤为主,占煤炭产量75%的原煤用于直接燃烧,煤燃烧过程中产生严重污染,如烟气中CO2是温室气体,SO x可导致酸雨形成,NO X也是引起酸雨元凶之一,同时在一定条件下还可破坏臭氧层以及产生光化学烟雾等。

脱硫脱硝除尘技术干法脱硫技术(CFB-FGD)

莱特莱德脱硫脱硝脱硫脱硝除尘技术—干法脱硫技术(CFB-FGD)半干法脱硫(CFB-FGD),该工艺分为二级脱硫:在炉膛内喷入石灰石粉脱除部分SO2;在锅炉尾部设置文丘里脱硫塔,并喷入增湿水,有工业污水系统可以直接利用,使未反应的石灰石粉进一步得以利用对烟气进行二次脱硫。

其特点是系统简单、投资小、电负荷低、无废水排放、占地面积也较少。

但是,由于其脱硫反应是在气固两相之间进行,受到传质过程的影响,反应速度较慢,吸收剂利用率较低。

当钙硫比控制在1.5-2.5时,经二级脱硫后,脱硫效率可达80%—90%左右。

烟气脱硫设备技术特点:(1)脱硫效率高:脱硫效率可达90%以上,是目前各种干法、半干法烟气脱硫工艺中最高的,可与湿法工艺相媲美;(2)工程投资费用、运行费用和脱硫成本较低,为湿法工艺的50%~70%。

(3)工艺流程简单,系统设备少,为湿法工艺的40%~50%,且转动部件少,降低了维护和检修费用;(4)占地面积小,为湿法工艺的30%~40%,且系统布置灵活,非常适合现有机组的改造和场地紧缺的新建机组。

(5)能源消耗低,如电耗、水耗等,为湿法工艺的30%~50%。

(6)能有效脱除SO3、氯化物和氟化物等有害气体,其脱除效率远高于湿法工艺,达90%~99%,腐蚀性较小,可不采用烟气再热器,直接使用干烟囱排放烟气。

(7)对锅炉负荷变化的适用性强,负荷跟踪特性好,启停方便,可在30%负荷时投用,对基本负荷和调峰机组均有很好的适用性。

(8)对燃煤硫分的适应性强,可用于0.3%~6.5%的燃煤硫分。

且应用于中低硫煤时(<2%),其经济性优于湿法工艺。

(9)无脱硫废水排放,且脱硫副产品呈干态,不会造成二次污染,对综合利用和处置堆放有利。

循环流化床CFB的脱硫技术方案

循环流化床CFB的脱硫技术方案一、概述能源与环境是当今社会发展的两大问题,在能源利用中、矿物燃料的燃烧要排放出大量污染物。

例如、我国每年排入大气中的87%SO2、68%NO X、和60%粉尘均来于煤的直接燃烧,因此,发展高效、低污染的清洁煤燃烧技术、降低NO X和SO2的排放量是当前亟待解决的问题。

循环流化床锅炉是近二十年来在国际上发展起来的新一代高效、低污染的清洁燃烧技术,其主要特点在于燃料及脱硫剂经多次循环、反复地进行低温燃烧和脱硫反应,炉内湍流运动强烈,不但能达到低NO X排放、90%的脱硫效率和较高的燃烧效率,而且具有适应性广、负荷调节性能好、灰渣易于综合利用等优点,因此,在国际上得到了迅速的商业推广。

二、循环硫化床脱硫的机理循环流化床锅炉脱硫工艺是近年来迅速发展起来的一种新型脱硫技术,通常采用向炉内添加脱硫剂等,脱硫剂在燃烧的同时实现脱硫。

天然脱硫剂是一种致密的不规则结垢,主要成分是CaCO3,脱硫剂在炉内经过煅烧后分解,颗粒中CO2析出,CaCO3颗粒就会变成多孔的CaO颗粒,孔隙率和比表面积均有极大的增加,CaO颗粒中由于大量气孔的存在,以及表面积大大的增加,一方面有利于贮集反应产物,另一方面可以使反应气体穿透至颗粒内部进行反应,因此大大加速了CaO与SO2反应生成CaSO4的机会,于是原煤中的硫就被固化成为硫酸钙进入灰渣中,最后排出床层,以达到脱硫的目的。

三、循环流化床(CFB)锅炉在燃用低品质燃料方面优势1、(1)低污染排放、高效脱硫。

CFB锅炉具有炉内脱硫脱硝功能。

以低成本实现低污染排放。

由于850℃一900℃的燃烧温度正是以石灰石作为脱硫剂的脱硫反应的最佳温度区段。

在燃烧时向炉内加入适量的石灰石。

能得到90%-- 97%以上的SO 的脱硫率;同时。

较低的燃烧温度以及燃烧空气分级送人炉膛,能有效地控制NOx排放。

(2)燃料适应性广、燃烧效率高。

由于采用流态化和再循环床式燃烧,炉内循环物料量大。

CFB—FGD半干法脱硫技术的应用

CFB—FGD半干法脱硫技术的应用循环流化床烟气脱硫工艺是八十年代末德国鲁奇(LURGI)公司开发的一种新的半干法脱硫工艺,这种工艺以循环流化床原理为根底以干态消石灰粉Ca(OH)2作为吸收剂,通过吸收剂的多次再循环,在脱硫塔内延长吸收剂与烟气的接触时间,以到达高效脱硫的目的,同时大大提高了吸收剂的利用率。

一、背景介绍尼龙科技公司位于某省***市叶县工业园内,Ⅰ期安装2台30MW背压式汽轮发电机组,配2台260t/h高温高压循环流化床锅炉,于20**年10月建成投产。

设计之初考虑二氧化硫污染日益严重,秉着高度的社会责任感,为适应不断严格的二氧化硫排放标准及企业自身发展的需求,提出3个选用脱硫工艺的原则:(1)脱硫后排烟中的SO2应符合国家排放标准的规定和新建机组环境评价要求;(2)脱硫设施的经济性高;(3)脱硫设施能稳定运行,脱硫率稳定,维修工作量小。

二、CFB-FGD半干法烟气脱硫技术原理典型的CFB-FGD系统由烟气系统、吸收塔系统、布袋除尘器系统、工艺水系统、吸收剂制备系统及供给系统、物料循环系统及电气仪表系统等组成。

来自锅炉的空气预热器的烟气从吸收塔底部进入吸收塔。

在此处高温烟气与参加的吸收剂、循环脱硫灰充分预混合,开展初步的脱硫反应,在这一区域主要完成吸收剂与HCl、HF的反应。

然后烟气通过脱硫塔下部的文丘里管的加速,进入循环流化床床体;物料在循环流化床里,气固两相由于气流的作用,产生激烈的湍动与混合,充分接触,在上升的过程中,不断形成絮状物向下返回,而絮状物在激烈湍动中又不断解体重新被气流提升,形成类似循环流化床锅炉所特有的内循环颗粒流,使得气固间的滑落速度高达单颗粒滑落速度的数十倍;脱硫塔顶部构造进一步强化了絮状物的返回,进一步提高了塔内颗粒的床层密度,使得床内的Ca/S比高达50以上,SO2充分反应。

在文丘里的出口扩管段设有喷水装置,喷入的雾化水用以降低脱硫反应器内的烟温,使烟温降至高于烟气露点20℃左右,从而使得SO2与Ca(OH)2的反应转化为可以瞬间完成的离子型反应。

cfb脱硫技术方案

cfb脱硫技术方案--- 脱硫技术方案 ---脱硫技术方案是针对燃煤发电厂等高硫煤燃烧设备的尾气中含有较高二氧化硫(SO2)的情况而设计的。

该技术方案旨在减少二氧化硫的排放,以降低大气污染对环境和人类健康的影响。

一、研究背景随着全球能源需求的不断增加,以及煤炭在能源生产中的重要地位,大量的煤炭燃烧导致了大量的二氧化硫排放。

二氧化硫是造成酸雨和大气污染的主要原因之一。

因此,采取有效的脱硫技术,将二氧化硫排放控制在合理范围内,成为了迫切的需求。

二、技术原理CFB(循环流化床)脱硫技术方案是目前应用最广泛、最成熟的脱硫技术之一。

该技术利用循环流化床的特殊结构和工作原理,将煤粉与石灰石或石膏混合燃烧,通过循环流化床内的气固反应,使煤燃烧产生的二氧化硫与石灰石或石膏发生化学反应生成硫酸钙,从而实现脱硫目的。

三、工艺流程1. 排渣系统燃煤过程中,产生大量的灰渣,为了保证燃烧效率和脱硫效果,需要通过排渣系统将灰渣及时排除。

排渣系统由悬浮燃烧装置、床渣分离器和排渣器组成,确保床内渣粒的平衡。

2. 循环流化床系统循环流化床系统是CFB脱硫技术方案的核心部分。

通过循环流化床内的均质悬浮和快速混合作用,实现床内气固两相流动的平衡,并提供良好的反应条件,以保证脱硫效果。

3. 石灰石预处理系统石灰石是脱硫过程中所需的主要原料之一。

石灰石需要进行粉碎、干燥等预处理,以提高反应效率和利用率。

4. 二氧化硫吸收系统二氧化硫吸收系统主要由吸收塔和吸收液循环系统组成。

在此系统中,二氧化硫与石灰石或石膏进行充分接触和反应,形成硫酸钙。

5. 石灰石制备系统石灰石制备系统是将脱硫废料(硫酸钙)处理、脱水、干燥,将其转化为再生石灰石,以实现资源的循环利用。

四、技术优势1. 高效脱硫:CFB脱硫技术具有高脱硫效率、高脱硫率的特点,可以将煤炭中的二氧化硫排放量降低到国家标准以内。

2. 产物资源化:通过对脱硫废料的处理,可以得到再生石灰石等有用产物,实现资源的循环利用,降低资源浪费。

CFB-FGD

烟气脱硫技术FGD:Flue Gas Desulfurization;循环流化床锅炉CFB:Circulating Fluidized BedCFB-FGD(循环流化床烟气脱硫技术)工艺是八十年代末由德国鲁奇(LURGI)公司首先提出的一种新颖的干法脱硫工艺。

该工艺是一种干法流程,所以也不象湿法、半干法工艺需要为数众多的贮存罐、易磨损的浆液输送泵等复杂的吸收剂制备和输送系统,用简单的空气斜槽就可以输运,大大简化了工艺流程。

这种工艺的创新之处在于,它以循环流化床原理为基础,使吸收剂在反应器内多次再循环,延长了吸收剂与烟气的接触时间,从而大大提高了吸收剂的利用率。

它不但具有一般干法脱硫工艺的许多优点,如流程简单、占地少、投资低以及副产品可以综合利用等,而且能在钙硫比很低(Ca/S=1.1~1.2)的情况下达到与湿法脱硫工艺相当的脱硫效率,即95%左右。

CFB-FGD技术目前已在国外发展地非常成功。

如在德国Borken电厂100MW电站锅炉上(烟气量为620000m3/h)已经有了多年的稳定运行时间和经验,并在许多中小锅炉上得到应用。

CFB-FGD脱硫工艺由吸收剂添加系统、吸收塔、再循环系统以及自动控制系统组成。

烟气从流化床下部布风板进入吸收塔,与消石灰颗粒充分混合,SO2、SO3及其他有害气体如HCl和HF与消石灰反应,生成CaSO3·1/2H2O、CaSO4·1/2H2O和CaCO3。

反应产物由烟气从吸收塔上部携带出去,经除尘器分离,分离下来的固体灰渣经空气斜槽送回循环床吸收塔,灰渣循环量可以根据负荷进行调节。

吸收剂的再循环延长了脱硫反应时间,提高了脱硫剂的利用率。

工艺水用喷嘴喷入吸收塔下部,以增加烟气湿度降低烟温,使反应温度尽可能接近水露点温度,从而提高脱硫效率。

CFB-FGD工艺的吸收剂可以用生石灰在现场干消化所得到的氢氧化钙(Ca(OH)2)细粉,由于制得的消石灰颗粒已经足够细,可以满足脱硫要求,因此无须再磨,既节省了购买球磨机等大型设备的投资费用,又减少了能耗,降低了运行费用。

HCFB烟气脱硫技术简介

3、脱硫塔出口烟温自动控制: 根据反应塔顶部处的烟气温度直接控制反应器底部的喷水量。以确保反应器内的温度处于最佳反应温度范围内。喷水量的调节方法一般采用回水调节阀,通过调节回流水压来调节喷水量,使原烟气温度降低到70-75℃左右,这个温度大约高于烟气露点温度15℃到20℃。 4、烟气再循环控制: 根据锅炉负荷控制净烟气再循环量,以确保反应器反应塔喉风速在规定范围内。

脱硫率

1

云南小龙潭发电厂6#锅炉100MW

85%

已运行

2

大同二电#6机组烟气复合脱硫脱氮200MW

85%

已运行

3

吉林四平热电有限公司#3炉烟气脱硫工程100MW

92%

已运行

4

江苏宜兴灵谷电厂1#炉60MW

92%

已运行

5

国电靖远电厂2#炉 200MW

90%

已运行

6

江苏宜兴灵谷电厂2#炉60MW

92%

已运行

7

国电靖远电厂4#炉200MW

92%

已运行

8

辽化热电厂#1炉 100MW

4、计算机控制设备 控制站:为了实现机组启停及数据采集和处理系统(DAS)、模拟量控制系统(MCS)、以及顺序控制系统(SCS)。在脱硫控制室,运行人员通过FGD-DCS操作员站的LCD实现对脱硫系统的启/停运行的控制、正常运行的监视和自动调整以及设备异常与事故工况的处理,每台锅炉的脱硫装置配备有单独的计算机控制站。 5、电气供电设备 为了保证脱硫系统设备转机、控制系统、设备检修、厂房照明的供电,每台锅炉脱硫系统配备有单独的电源供电柜;对于控制系统及主要用于调整的设备(计算机控制柜、电动调整门、电磁阀、流量控制阀等设备)实现两路供电系统,一路为工作电源供电系统,路为保安供电系统,保证工作电源失去供电后,以上设备能够正常操作。

CFB—FGD脱硫工艺在玻璃熔窑烟气脱硫中的应用研究

CFB—FGD脱硫工艺在玻璃熔窑烟气脱硫中的应用研究摘要:本文通过对循环流化床脱硫(CFB—FGD)工艺的分析,结合对目前国内玻璃行业使用的主流脱硫工艺的综合对比分析,及通过某运行CFB—FGD脱硫工艺玻璃生产线的运行参数分析,认为循环流化床脱硫(CFB—FGD)工艺可以作为玻璃熔窑烟气脱硫的推广技术。

1前言众所周知,我国的玻璃产业生产规模为世界首位,是玻璃产量大国。

玻璃工业作为国民经济的基础产业,同时也是高能耗、高污染的行业之一。

其中SO2为主要污染源之一,对于玻璃行业而言,SO2主要来源于燃料燃烧及原料芒硝的分解。

玻璃熔窑烟气脱硫系统长期稳定达标运行是玻璃行业环保工作的重点和难点。

目前玻璃行业内采用的脱硫工艺有数十种,如钠碱单碱法、钠钙双碱法、石灰石法、氨法、氧化镁法、循环流化床法、旋转喷雾干燥法等,其中一部分技术趋于成熟,还有一些技术正在发展之中。

对于目前的玻璃企业来说,脱硫系统的投资费用、运行费用的高低及运行的稳定性是至关重要的。

因此,加快创新开发玻璃熔窑烟气脱硫,有效解决玻璃熔窑烟气脱硫存在的技术风险、系统投资高、运行费用高等行业难题,是玻璃行业环境治理急需解决的重要问题。

本文主要探讨CFB脱硫工艺在玻璃熔窑烟气脱硫中的应用研究。

2玻璃熔窑SO2产生机制及烟气特点2.1玻璃熔窑SO2主要来源于燃料燃烧及原料芒硝的分解玻璃熔窑的燃料主要为重油、天然气、煤气等,燃料中含有的S在高温条件下与O2反应生产SO2,产生的SO2跟燃料中含硫量有关;2.2玻璃窑炉烟气的特点国内玻璃厂均建有余热利用系统,进入脱硫系统的烟气温度受余热系统的影响,温度为160~200o C;烟气湿度变化较大,占体积比为8%~20%;进入脱硫系统的烟气含氧量变化较大,8%~20%之间,可以充分利用烟气中的氧气氧化反应中间产物;烟气含尘颗粒更细,且具有一定的粘性;玻璃熔窑由于自身的特性,在熔窑寿命期限内,年作业率高达100%。

CFB-FGD、NID、RCFB-FGD 三种脱硫工艺的比较

CFB-FGD、NID、RCFB-FGD三种脱硫工艺的比较一、烟气循环流化床干法脱硫技术(CFB-FGD):烟气循环流化床干法脱硫技术是德国鲁奇能捷斯(LLAG)公司最早在上世纪七十年代末开始了循环流化床烟气脱硫技术的研究,经过近三十年的不断改进(主要是在90年代中后期),解决了烟气循环流化床干法脱硫技术在负荷适应性、煤种适应性、物料流动性、可靠性、大型化应用等方面的问题,使烟气循环流化床脱硫技术得以成熟地进行工业应用。

德国鲁奇能捷斯(LLAG)公司是世界上最早从事烟气治理设备研制和生产的企业,已有一百多年的历史(静电除尘器的除尘效率计算公式---多依奇公式,就是该公司多依奇先生在上世纪初发明的)。

迄今为止,德国LLAG公司的循环流化床干法脱硫技术在全世界已有约50多套应用业绩。

其中包括世界上成功运行的300MW机组配套配套业绩。

从已投运装置的情况看,LLAG的烟气循环流化床技术,在脱硫率、Ca/S比、负荷适应能力、系统阻力、可控性、系统配置灵活性、可靠性等多项技术指标上,居于世界领先水平。

德国LLAG公司的烟气循环流化床脱硫技术的主要特点说明如下:1、采用流化床脱硫塔,一炉一塔。

2、塔内烟气流速约5m/s,烟气与脱硫剂的接触时间大于8秒钟以上,有利于脱硫效率的保证和脱硫灰水分的充分蒸发,提高整个系统的可靠性。

另外,长达8秒的接触时间为高脱硫率提供了的保证。

3、将物料和水分开单独加入到吸收塔内,加水的位置位于流化床颗粒浓度最大和湍动能最大的区域,采用单根回流式高压喷嘴,注入到塔内的雾化水的粒径小于200μ,通过气流和以大量激烈湍动的颗粒,促使脱硫反应的降温水得到有效的蒸发。

4、采用回流式高压喷嘴单喷嘴,水泵的出水设计量是喷嘴注水量的数倍,适应烟温变化的能力较强。

5、脱硫灰和吸收剂均从文丘里下部烟气高温段注入,抑制和减少了强吸水性物质的产生,提高了脱硫灰的流动性,解决了脱硫灰过度抱团、黏结的问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

循环流化床干法烟气脱硫技术的应用

1. 概况

烟气脱硫技术按脱硫产物的干湿形态,可以分为湿法、半干法、干法工艺,循环流化床烟气脱硫属于干法脱硫工艺,较多运用于国内小机组的烟气脱硫改造项目中。

南昌发电厂装机容量2×125MW,配2台420t/h燃煤锅炉,采用循环流化床干法脱硫工艺、一炉一塔脱硫装置,烟气尾部安装布袋除尘器。

该装置于2007年7月完成系统调试,8月进入试运行,脱硫效率达到85%以上,烟尘出口浓度小于50mg/Nm3,目前该脱硫装置运行稳定。

2. 工艺流程

循环流化床脱硫工艺采用干态的消石灰作为吸收剂,通过二氧化硫与粉状消石灰氢氧化钙在Turbosorp反应器内发生反应,去除烟气中的SO2,通过吸收剂的多次再循环,延长吸收剂与烟气的接触时间,提高烟气脱硫效率。

锅炉炉膛燃烧后的烟气通过空气预热器出口,进入静电除尘器ESP 预除尘。

经过静电除尘预除尘之后,烟气从锅炉引风机后的主烟道上引出从底部进入Turbo反应器并从上部离开。

烟气和氢氧化钙以及返回产品气流,在通过反应器下部文丘里管时, 受到气流的加速而悬浮起来,形成流化床,烟气和颗粒之间不断摩擦、碰撞,强化了气固之间的传热、传质反应。

通过向反应器内喷水,使烟气温度冷却并控制在70 ℃左右,达到最佳的反应温度与脱硫效率。

与烟气接触发生化学反应剩下的烟尘和烟气一起离开反应器并进入下游的布袋除尘器。

经过布袋除尘器净化后的烟气经增压风机和出口挡板门后排入210m高度烟囱。

工艺流程见图1 所示。

3. 设计参数

3.1 煤质分析

南昌电厂燃用煤种较多,矿点主要分布在萍乡、丰城、高安一带。

表1为2×125MW 机组设计燃用煤种的煤质分析结果。

3.2 设计烟气参数

烟气主要参数见表2。

3.3 生石灰参数石灰成分见表3。

4. 影响脱硫效率的因素及对策

4.1 反应温度

运行过程中反应塔的温度变化对脱硫效率的影响较大,反应塔烟气温度越低,脱硫效率越高。

控制脱硫反应温度是通过向反应塔内喷入工艺水来调节的。

通过调节高压回流喷嘴回流水量的大小来控制喷入反应塔内的工艺水量,从而控制反应塔的温度。

喷入的雾化水量多少, 由反应塔出口烟温与烟气饱和温度的差值ΔT来决定。

干法烟气脱硫后的烟气饱和温度在50 ℃左右,ΔT一般控制在20~30 ℃,即运行过程中反应塔出口烟温一般控制在70~80 ℃。

图2 为南昌发电厂2007年6月13日进行性能优化试验时所做的吸收塔反应温度对脱硫效率的影响曲线,从DCS显示屏上的截图可以看到,当反应塔出口烟气温度达到79.36 ℃时,脱硫效率达到最高值94.82%。

在20:00 时停止向反应塔喷水,反应塔出口烟气温度上升,脱硫效率陡然下降,在20:04分时向反应塔喷水,反应塔出口烟气温度下降,脱硫效率逐渐上升。

虽然吸收塔出口烟气温度越低, 脱硫效率越高, 但是反应温度越低,塔内固体颗粒物粘壁的可能性越大,严重时会发生颗粒物结块的现象。

结块后的物料破坏了塔内流化床的稳定性, 导致反应塔积灰堵塞。

因此,实际运行过程中根据所需要达到的脱硫效率和使用的吸收剂品质来控制反应温度,不可一味地通过降低反应温度来提高脱硫效率。

4.2 流化床床压

与传统的湿法脱硫工艺不同,循环流化床反应塔内流场的稳定性和均匀性直按影响脱硫效率和设备的稳定性。

若流化床床料压降太小,烟气和吸收剂颗粒接触不充分,脱硫效率难以保证;流化床床料压降太大,则易发生“塌床”现象。

因此,建立稳定的流化床床压是保证循环流化床脱硫效率和运行稳定的关键。

运行时将床料压降设定为600 Pa。

由于气化斜槽回料量不稳, 反应塔内流化床床压会在500~800 Pa 之间波动,在这个范围内,系统能稳定运行,脱硫效率能稳定在85%以上。

当锅炉在低负荷运行时(低于70%),通过调节再循环烟道挡板门开度来增加烟气流量,保证流化床床压和系统的稳定运行。

5. 结束语

循环流化床脱硫工艺具有投资少、占地面积小、脱硫副产品少,无废水排放,无二次污染等优势,比较适用于现有小机组的脱硫改造工程。

目前该脱硫装置在南昌电厂已连续稳定运行1年时间,该装置在南昌电厂的成功应用也为国内其它同类型机组选择脱硫工艺提供了充分的借鉴作用。

在今后的运行过程中,将继续掌握干法脱硫运行特点,保证脱硫设备的长期稳定运行,为保护环境、节能减排做出应有的贡献。

(来源:江西电力作者::李若萍)。