喷雾干燥工艺流程图

喷雾干燥法物料恒算

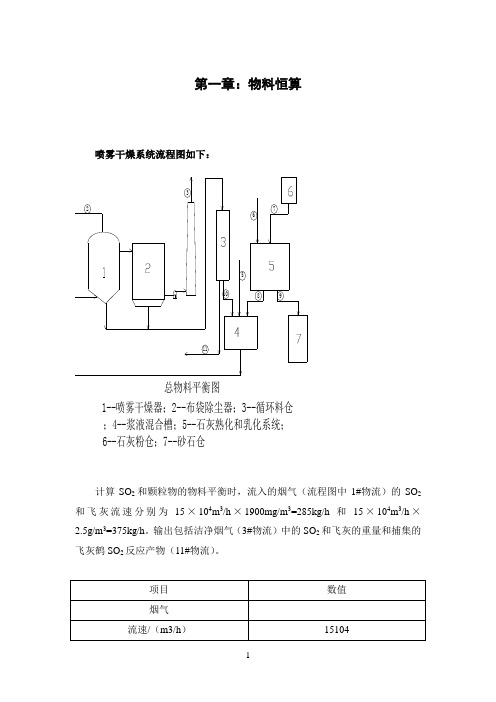

第一章:物料恒算喷雾干燥系统流程图如下:1--喷雾干燥器;2--布袋除尘器;3--循环料仓;4--浆液混合槽;5--石灰熟化和乳化系统;6--石灰粉仓;7--砂石仓总物料平衡图367985101121计算SO 2和颗粒物的物料平衡时,流入的烟气(流程图中1#物流)的SO 2和飞灰流速分别为15×104m 3/h ×1900mg/m 3=285kg/h 和15×104m 3/h ×2.5g/m 3=375kg/h 。

输出包括洁净烟气(3#物流)中的SO 2和飞灰的重量和捕集的飞灰鹤SO 2反应产物(11#物流)。

进入系统的SO2流率=285kg/hSO2允许排放量=28.5kg/hSO2脱除量=256.5kg/h进入系统的飞灰流量=375kg/h允许的颗粒物排放量=30kg/h系统的飞灰脱除量=345kg/h烟气洁净烟气固体废物处理:SO2=256.5飞灰=345进入系统的SO2量为285kg/h,假设达到90%脱硫率所需的钙硫比为1.4,则所需的新鲜CaO的量为:CaO=1.4×285×56/64=349.1kg/h而所需的新鲜石灰(含CaO 92%)的量为石灰量=349.1/0.92=379.5kg/h由于1mol SO2仅同1mol 碱(CaO + MgO)反应,就存留了部分过量的CaO 和MgO,其中一小部分同烟气中的CO2反应,而未参加反应的吸收剂同飞灰一道被捕集下来。

石灰的成分及其流率(7#)物流如下:在熟化槽中,CaO和MgO分别变成Ca(OH)2和Mg(OH)2。

假设熟化后80%的惰性组分(砂石)已经被除去,这样;除去的砂石(9#物流)=石灰中的惰性组分×80%=19×0.8=15.2仍留在熟石灰中的惰性组分为:19-15.2=3.8 kg/h由于1 mol CaO或MgO熟化为1 mol Ca(OH)2和Mg(OH)2,则熟化槽中出来的固体包括:Ca(OH)2=6.24mol/h×74kg/mol=461.8 kg/hMg(OH)2=0.29 mol/h×58kg/mol=16.8 kg/h惰性组分=3.8 kg/h因此,8#物流的固体质量为:8#物流固体质量=461.8+16.8+3.8=482.4 kg/h如果熟化槽流出的石灰乳含量为20%,则石灰乳中水含量为:8#物流水分含量=固体总量×80%/20%=482.4×4=1929.6 kg/h则流入浆液混合槽的石灰乳总量为:耗水量(6#物流)=8#物流石灰乳量+9#物流砂石量-7#物流石灰量=2412+15.2-379.5=2047.7 kg/h石灰熟化操作的物料恒算如下表:熟化槽物料平衡计算需处理的废物时,需要考虑石灰乳和烟气中所含的固体以及Ca(OH)和SO2及CO2的反应产物,假设Mg(OH)2与SO2和CO2的反应可忽略不计。

栲胶生产工艺学第六章浓胶的喷雾干燥课件

③采用高温有机载热体加热空气,粉胶 不溶物少,避免用高压锅炉。

二.气流式喷雾干燥工艺流程

图6—2 热空气顺流气流式喷雾干燥工艺流程

1. 空气压缩机 2. 贮气罐 3. 磺化浓胶贮槽 4. 加料斗 5. 螺杆泵 6. 预热器 7. 流量计 8. 三流体内混式喷嘴 9. 空气过滤器 10. 空气加热器 11.干燥塔 12. 旋风分离器 13. 星形卸料器 14. 抽风机 15. 袋滤机 16. 反吹风

可以在较高的进料速率 下生产高容重、包藏空 气少的产品。

适于易氧化产品(如全 脂奶粉、单宁)等。

适合于处理量大的场合。

图6—6 弯叶片离心盘

③直形叶片离心盘

浓胶进入阶梯形的离 心盘中部,在离心力 的作用下,沿沟槽运 动,无滑动。

雾滴细而均匀(10~ 60m)的颗粒为87 %~98%。

处理量较大。

不易堵塞、产品的粒度分布均匀、操作压 力低。

缺点:加工复杂、造价高、安装复杂。 不适于制备粗颗粒、不适于逆流操作。

2.离得到较均匀的、 较大滴径的雾滴。

加工简单、重量轻, 由不锈钢制成。

适合于处理量小的场 合。

图6—5 倒碗式离心盘

②弯叶片离心盘

劳动生产率高。 缺点: ⑴ 设备较多、体积大,投资较大; ⑵ 能量消耗较大; ⑶ 排气的净化要求较高。

本章内容

喷雾干燥工艺流程 喷雾干燥原理 喷雾干燥设备

喷雾干燥的工艺要求、工艺条件及其分析

第一节 喷雾干燥工艺流程

离心喷雾干燥工艺流程 气流式喷雾干燥工艺流程

一、离心喷雾干燥工艺流程

图6—1 高速离心喷雾干燥工艺流程

1.溶液雾化机理 ① 由于气—液间的相对速度而产生的摩擦力——

喷雾干燥机及其操作ppt实用资料

9.干燥室顶部安放喷雾头是否盖好,以免漏气。 检查电气联高速离心喷雾干燥机锁、仪表、阀门等是否正常

旋紧筒身底部和旋风分离器底部的授粉器,要求授粉器必须清洁和干燥。 成品连续地由干燥塔底部和旋风分离器中输出,废气由引风机排空。

喷雾干燥机为连续式常压干燥器的一种。 (2)喷料完毕后,将原料液切换至溶剂,并且将雾化器频率调至50HZ,并喷雾10分钟左右,慢慢减速雾化器转速至20HZ左右,关闭离 心喷头的电源。

7.检查离心风机出口处的调节蝶阀是否打开。( (4)用螺杆泵打清水清洗离心喷雾干燥机。

(1)先关蒸汽加热和电加热降温,同时关掉供料泵(螺杆泵)降温,当进口温度降到90℃关闭,雾化器在温度为90℃以下时可关闭,

喷雾干燥机及其操作

喷雾干燥机

喷雾干燥装置流程图

一、工作原理

喷雾干燥机为连续式常压干燥器的一种。用特殊 设备将液料喷成雾状,使其与热空气接触而被干燥 。用于干燥有些热敏性的液体、悬浮液和粘滞液体 ,如牛奶、蛋、单宁和药物等。也用于干燥燃料、 中间体、肥皂粉和无机盐等。

空气经过滤和加热,进入干燥器顶部空气分配器 ,热空气呈螺旋状均匀地进入干燥室。料液经塔体 顶部的高速离心雾化器,(旋转)喷雾成极细微的雾 状液珠,与热空气并流接触在极短的时间内可干燥 为成品。成品连续地由干燥塔底部和旋风分离器中 输出,废气由引风机排空。

8.进料泵的连接管道是否接好,电机和泵的旋转 循环风机在温度为60℃以下时可关闭。

(2)喷料完毕后,将原料液切换至溶剂,并且将雾化器频率调至50HZ,并喷雾10分钟左右,慢慢减速雾化器转速至20HZ左右,关闭离

心喷头的电源。

方向是否正确。 干燥后的成品被收集,在塔体下部和旋风分离器下部的授粉器内,在授粉器未经充满前就应调换,在调换授粉器时,必须先将上面的

喷雾干燥课程设计(模版)

封面(按要求的格式制作)目录(按照要求标明章节和页码)二、工艺流程确定(首先应初选你的工艺流程,如:)选用并流、离心式喷雾干燥法进行奶粉的喷雾干燥。

(接着要论证这一工艺过程的合理性,大致从牛奶的特性,如牛奶属热敏性、高营养等等,以及喷雾干燥的特性或优势,以说明要喷雾干燥这个单元操作是比较适合用来加工牛奶成为奶粉的)在接着要进行对比论证:1、为什么要采用并流立式?(优缺点,当然重点要突出优点)2、为什么要采用离心喷雾(有的的压力喷雾)?(优缺点,当然重点要突出各自的优点,略述缺点)最后明确你的选择工艺流程。

整个论证过程要突出对比,要充分论述并说明对于任务书提出的产品加工要求你为什么要选择这样的工艺流程,表达的文字要简洁,让别人能够知道你选择的理由。

喷雾干燥流程图:(此处要给出你确定的工艺流程简图(步骤框图),让别人能够知道生产加工的总体框架,框图以美观、协调、步骤的前后工序明了,图形的画法按自己的理解思考)三、喷雾干燥装置的计算:1物料及热量衡算(这部分主要进行干燥静力学计算,期间要确定一些状态参数,所有公式简单罗列了一下,有的自己可以用公式编辑器重新书写,图形和版面可以作些调整,但应围绕工整简洁,要用适当的语言表述计算过程进行以及逻辑推理关系,所有的公式应标明出处,关键参数的选择要充分说明理由)1-1空气状态参数的确定G1 t M1新鲜空气蒸汽热空气浓奶排气L t0ф0 H0υH0 I0L t1H1υH1 I1L t2H2υH2 I2ф2热损失q l 空气加热器冷凝水干燥塔奶粉G2 t M1物料、热量衡算图a新鲜空气状态参数:(参化工原理P216~218)由设计条件给定:t0=℃ф0=查得25℃饱和水蒸汽压P s0= m/mHg求湿含量H =0.622(ф0P s0)/(P-ф0P s0)=0.622(0.7*23.76)/(760-0.7*23.76)=Kg/Kg干热焓I0 =(1.01+1.88H0)t0+2492H0=(1.01+1.88*0.0139)*25+2492*0.0139=KJ/Kg干湿比容υH0 =(0.773+1.244H0)*(273+ t0)/273=(0.773+1.244*0.0139)*(273+25)/273=m3/Kg 干b加热后空气的状态参数:(。

喷雾干燥技术方案-20170511-REV01

喷雾干燥系统技术方案2017年5月11日目录1.项目概述 (1)2.设计条件及要求 (1)3.设计工程规范 (2)4.工艺流程 (3)5.设备选型 (4)6.技术要求 (6)7.自动控制(Hold) (6)8.供货及工作范围 (7)9.考核指标 (7)10.技术资料 (8)11.技术服务 (9)附件:工艺流程图1. 项目概述该方案用于2套600t/年喷雾干燥系统,干燥的物料为由原料罐供应的T36液体。

2.设计条件及要求2.1物料特性进料形式:液体 Liquid进料温度:常温(25℃)进料量:380kg/h进料含固量: 26%料浆比重: 1050kg/m3料浆粘度:≤100cPT36液体:不可燃T36粉体爆炸等级: ST1T36粉体Kst: 137bar, m/secT36粉体最大爆炸压力: 10.7barg2.2干燥条件干燥介质:烟气干燥室进风温度: 210℃(最高230℃)雾化方式:离心式雾滴和热空气接触方式:并流式干燥塔出风温度:100℃燃料:天然气粉料残留水份:≤8%颗粒尺寸: 25-55um堆密度:300-500kg/m3包装料仓出口温度:≤50℃运行方式:7200h/年连续运行2.3气象条件安装地:镇江市1环境温度: 25℃环境湿度:0.0074kg/kg大气压:760mmHg2.4公用工程条件天然气: 50Kpa,热值:8300Kcal/m3电源:3×380V,50Hz,3phase压缩空气:0.6Mpa2.5材质要求主体材料:所有接触液体和干燥产品的部分由304不锈钢制成;表面抛光:除非在每个单项特殊列明,不锈钢部件的抛光如下:接触产品部分:内表面:BA, 焊接部分细度R2≤0.35微米Rmax. ≤1.2微米.不接触产品部分:内表:2B,焊缝经过清洁。

外表面、可见处:2B,焊缝经过清洁。

3.设计工程规范本方案采用以下标准及规范,所有标准及规范采用最新的版本。

但不仅限于此:3.1《固定式压力容器安全技术监察规程》TSG R0004-20093.2《钢制焊接压力容器》GB150-20113.3《钢制焊接常压容器》JB/T4735-20093.4《压力容器用钢板》GB6654-19963.5《承压设备无损检测》JB/T4730-20123.6《钢制压力容器焊接工艺评定》JB4708-20003.7《钢制压力容器焊接规程》JB/T4709-20003.8《压力容器用碳素钢和低合金钢锻件》JB4726-20103.9《压力容器用不锈钢锻件》JB4728-20103.10《压力容器法兰分类与技术条件》NB/T-47020-201223.11《压力容器用钢焊条定货技术条件》JB/T4747-20023.12《离心式喷雾干燥机》JB/T8714-20133.13 《钢制化工容器设计基础规定》HG20580-20113.14 《钢制管法兰、垫片、紧固件》HG20615~20635-20093.15 《爆炸和火灾危险环境电力装置设计规范》GB50058-923.16 《石油化工企业设计防火规范》GB50160-20083.17 《输送流体用无缝钢管》GB/T8163-20083.18 《标牌》GB/T13306-20113.19 《爆炸性气体环境用电气设备》GB3836.1~4-20103.20 《可燃性粉尘环境用电气设备》GB12476.1~2-20103.21 《旋转电机定额与性能》GB 755-20083.22 《粉尘防爆安全规程》GB15577-20073.23 《爆炸危险环境的配线和电器设备安装通用图》HG21508-923.24 《粉尘爆炸性危险场所用收尘器防爆导则》GB/T17919-20083.25 《粉尘防爆述语》GB/T15604-20083.26 《粉尘爆炸卸压指南》GB/T15605-20083.27 《石油化工静电接地设计规范》SH3097-20003.28 《工业企业躁声控制设计规范》GB/T 50087-20133.29 《石油化工企业钢管尺寸系列》SH3405-20123.30 《石油化工企业环境保护设计规范》SH3024-19953.31 《石油化工钢制夹套管法兰通用图》SHT501-19973.32 《石油化工管道伴管和夹套管设计规范》SHT3040-20123.33 《职业性接触毒物危害程度分级》GBZ 230-20103.34 《通风管道技术规程》JGJ 141-2004设备制造必须符合中国或国际标准、规范。

旋转喷雾干燥烟气净化(脱硫除尘)工艺课件

技术发展历程

起源

旋转喷雾干燥烟气净化技术起源 于20世纪70年代,当时主要用于

处理工业废气。

技术发展

随着环保要求的提高和技术进步, 该技术在80年代得到进一步发展和 应用。

当前应用

目前,旋转喷雾干燥烟气净化技术 已成为一种广泛应用的烟气处理技 术,尤其在燃煤电厂等领域得到广 泛应用。

能耗较高

该工艺需要消耗一定的能源,如电、热能等。可以通过优化工艺参 数和设备配置来降低能耗。

04 旋转喷雾干燥烟气净化 (脱硫除尘)工艺的优缺点

优点分析

高效脱硫除尘

通过旋转喷雾干燥技术,可以 将烟气中的硫氧化物和颗粒物 有效去除,达到高效的脱硫除

尘效果。

适用范围广

该工艺适用于各种类型的烟气 净化,无论是工业锅炉、电厂 还是钢铁厂等,都能得到良好 的净化效果。

旋转喷雾干燥烟气净化(脱硫除尘) 工艺课件

目 录

• 旋转喷雾干燥烟气净化(脱硫除尘)工艺简介 • 旋转喷雾干燥烟气净化(脱硫除尘)工艺流程 • 旋转喷雾干燥烟气净化(脱硫除尘)工艺的应用 • 旋转喷雾干燥烟气净化(脱硫除尘)工艺的优缺

点 • 旋转喷雾干燥烟气净化(脱硫除尘)工艺的未来

发展

01 旋转喷雾干燥烟气净化 (脱硫除尘)工艺简介

旋转喷雾干燥过程中,喷嘴等 部件容易磨损,需要定期更换

。

干燥过程需注意

干燥过程中需注意防止过热和 燃烧等问题,对操作要求较高

。

与其他净化工艺的比较

与湿法脱硫比较

旋转喷雾干燥工艺与湿法脱硫相比, 具有更高的脱硫效率和更低的投资成 本,但湿法脱硫的除尘效果更好。

喷雾干燥机的四个干燥过程

北京来亨科学仪器有限公司1喷雾干燥机的四个干燥过程作用机理:北京来亨科学仪器有限公司2由上图所示,整个干燥过程分为四个阶段:AB 段:液滴开始接触热空气,干燥速率很快的建立起来。

液滴表面温度略有升高,此时的液体得到了蒸发时所需要的汽化潜热。

此阶段是增速干燥阶段,但一般在液滴---空气界面处进行传热而达到平衡所需的时间只有千分之几秒即达到B 点。

BC 段:液滴进入恒速干燥阶段。

此过程所蒸发掉的水分都为液滴周围的非结合水。

液滴内部不断的有非结合水向液滴的表面移动,在表面维持饱和状态,并与表面汽化所失去的水分达到平衡。

此时物料表面始终被水所湿润,物料表面的蒸汽压等于同温度下水的饱和蒸汽压。

也就是说,此时的外部热量与被蒸发的水分在液滴表面达到了平衡,液滴内部的温度并没有急速的升高,而是基本接近空气的湿球温度。

这也是为什么在喷雾干燥过程中,虽然入口温度很高,但产品却不会过热受损的根本原因。

CD 段:过了临界点C 之后,物料进入了降速干燥阶段。

这一阶段,液滴内部迁移到表面的水分开始不再维持其饱和的湿润状态,在由C 点到D 点的过程中,物料的固体表面外壳逐渐形成,直到D 点的那一刻,固体外壳将完全形成。

此过程中的干燥速率下降的很快,物料表面的蒸汽压低于同温度下水的饱和蒸汽压。

由于热空气传给湿物料的热量大于水分汽化所需的热量,因此物料表面的温度将逐步上升,开始接近热干燥空气的温度。

DE 段:由于物料的固体表面已经完全形成,所以此时的传质阻力全部在固体层上。

物料内部的结合水向外迁移蒸发已经很困难了,固体物料的温度也会进入快速的升温阶段。

蒸发将持续到物料的湿含量与周围空气达到平衡为止。

其实,趋近与平衡湿含量E 是十分缓慢的。

在喷雾干燥的操作中,干燥成品的湿含量都高于平衡湿含量E 。

北京来亨科学仪器有限公司3在上述四个干燥阶段中,一般情况下,物料离开干燥塔的时间点是在DE 段的某个点上。

所以,DE 段是非常重要的干燥阶段。

喷雾干燥法实验室操作流程

喷雾干燥法实验室操作流程喷雾干燥法在实验室里可是个挺有趣的操作呢。

一、准备工作。

咱们做喷雾干燥法实验呀,得先把东西都准备齐了。

实验室里得有专门的喷雾干燥设备,这就像是我们的大宝贝一样。

检查一下设备是不是完好无损的,各个部件有没有松动呀之类的。

还有各种小工具,像量杯、搅拌棒之类的也不能少。

试剂方面呢,要准备好我们要干燥的溶液,这个溶液的浓度呀、成分啥的得提前确定好,就像我们要做一道菜,得先知道食材的配比一样。

二、溶液的处理。

溶液准备好了,可不能就这么直接拿去喷雾干燥。

要是溶液里有一些杂质或者没有混合均匀,那可就糟糕了。

这时候呢,就需要用搅拌棒好好地搅拌一下溶液,把那些调皮的小颗粒都搅拌均匀了,让它们在溶液里乖乖听话。

要是溶液太稠了或者太稀了,可能也会影响喷雾干燥的效果哦。

如果太稠了,就像面糊一样,可能就喷不出来,要是太稀呢,可能干燥的效果就不好。

所以得把溶液的状态调整到最佳,这就需要我们多做几次试验,有点像摸着石头过河,不过也挺好玩的。

三、设备的设置。

接下来就是设置喷雾干燥设备啦。

这个设备上有好多的小按钮和小旋钮,就像一个个小机关一样。

温度的设置可是很关键的哦。

如果温度设置得太高,可能会把我们的样品烤焦了,就像烤面包的时候火太大,面包就糊了。

要是温度太低呢,可能又干燥不完全。

一般来说,我们要根据我们溶液的性质来确定一个合适的温度范围。

还有喷雾的压力,这个也得调整好。

压力太大,喷出来的雾就像小炮弹一样,可能到处乱溅,压力太小呢,又喷不出来。

这就需要我们慢慢调试,找到那个最适合的压力值,就像给设备做一个小小的按摩,让它在最舒服的状态下工作。

四、开始喷雾干燥。

一切都准备好之后,就可以把溶液放进设备里开始喷雾干燥啦。

看着溶液通过喷头变成细细的雾状,感觉好神奇呀。

就像变魔术一样,原本是液体的东西一下子就变成了雾。

这个时候呢,我们要在旁边仔细观察。

如果发现有什么不对劲的地方,比如说有堵塞的情况,那就要赶紧停下来处理。