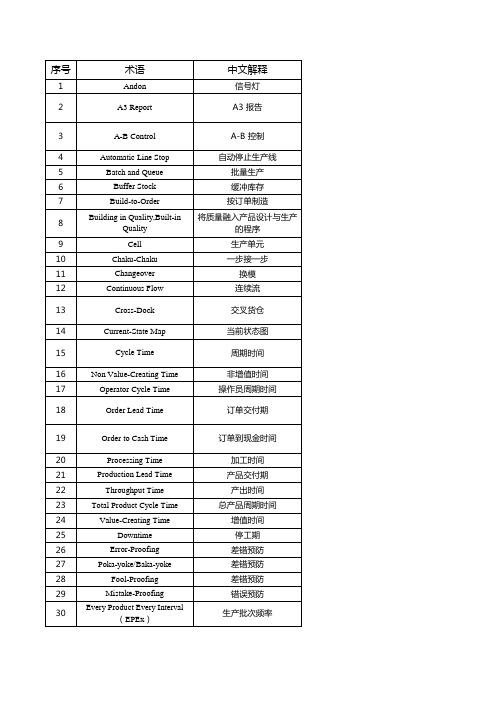

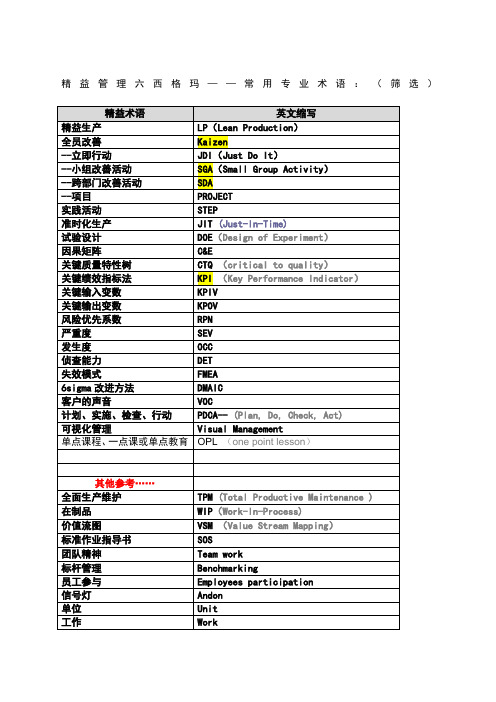

精益管理专业术语-A系列

精益术语汇编

通过更换模具(安装:Set-up),用同样的机器或装配线生产不同的产品 一个用来分类和重新组合众多供应商所提供的不同产品的厂房,继而再将经过分类或 装配的产品发至不同的顾客。 指制造一件产品需要的时间,其时间等于操作时间加上必要的准备、装载及卸载的时 间之和。 不增加产品价值的活动上的时间,如库存、检查、返工等。 产品交付期加上将产品运输到客户的时间,包括处理订单的延误、将订单输入生产系 统的时间,或由于顾客订单超过生产能力而导致的等待时间等。 从收到顾客订单到收到货款所经过的时间。其时间长短取决于生产方式(按单生产、 存货生产等)。 设计或生产一个产品的时间。 生产一件产品,从开始到结束所需要的时间。(“门到门时间”) 在生产过程中可以为顾客增加价值的工序时间。 计划的或是未计划的停工而损失的生产时间。 防止操作员在工作中出现由于选错、遗漏,或是装反零件等操作而导致质量缺陷的方 法。

中文解释

信号灯 A3 报告 A-B 控制 自动停止生产线 批量生产 缓冲库存 按订单制造 将质量融入产品设计与生产 的程序 生产单元 一步接一步 换模 连续流 交叉货仓 当前状态图 周期时间 非增值时间 操作员周期时间 订单交付期 订单到现金时间 加工时间 产品交付期 产出时间 总产品周期时间 增值时间 停工期 差错预防 差错预防 差错预防 错误预防 生产批次频率

库存超市与顺序拉动系统 推动生产 适度装备 减少转换时间 一分钟换模 单件流 标准库存 标准化操作

103 104 105 106 107 108 109 110 111 112 113

标准化操作组合表 标准化操作表 节拍意识 节拍时间 目标成本 全面生产维护 价值图 可视化管理 约束理论 最优生产技术

习惯上常把主要特征值的累计百分数达70%~80%的若干因素称为A类,累计百分数 在10%~20%区间的若干因素称为B类,累计百分数在10%左右的若干因素称C类

精益常用术语

1、安灯(Andon)或称Andon,按灯,日语“灯”的意思。

是目视管理的一种工具,让人一眼看出工作状态,并在有任何异常情况时(如机器停机、质量问题、工装故障、操作员的延误、以及材料短缺等)发出信号。

同样也可以通过计划与实际产量的比值来反映生产状态。

现场出现各种问题致生产线停止时,操作员通过“灯绳”启动信号灯,或自动启动信号灯。

现场管理人员由此快速做出反应。

2、A-B控制(A-B Control)一种控制两台机器或是两个工位之间生产关系的方法,用于避免过量生产,确保资源的平衡使用。

图示中,除非满足下面三个条件,否则任何一台机器或传送带都不能运行:A机器已装满零件;传送带上有标准数量的在制品(本例中为一件);B机器上没有零件。

只有当这三个条件都满足的时候,才可以进行一个生产周期,然后等再次满足这些条件时,再进行下一个周期。

3、A3报告(A3 Report)一种由丰田公司开创的方法,通常用图形把问题、分析、改正措施、以及执行计划囊括在一张A3纸上。

在丰田公司,A3报告已经成为一个标准方法,用来总结解决问题的方案,进行状态报告,以及绘制价值流图。

国际通用的A3纸是指宽297毫米,长420毫米的纸张。

4、标准作业(Standardized Work)或称标准化作业、标准化操作。

为生产工序中每一名操作员都建立准确的工作程序,以人的动作为中心,按没有浪费的操作顺序进行生产的方法。

以下面三个因素作为基础:节拍时间,是指一个生产工序,能够符合顾客需求的制造速度。

准确的工作顺序,操作员在节拍时间里,要按照这个顺序来工作。

标准在制品(包括在机器里的产品),用来保证生产过程能够平顺的运转。

标准作业完成并发布后,就成为Kaizen(改善)的目标。

标准作业的好处包括:能够记录所有班次的工作,减少可变性,更易于培训新员工,减少工伤或疲劳,以及提供改进活动的基础数据。

因此它是管理生产现场的依据,也是寻求改善的基础。

5、标准作业表(Standardized Work Chart)或称标准作业票,标准化操作表。

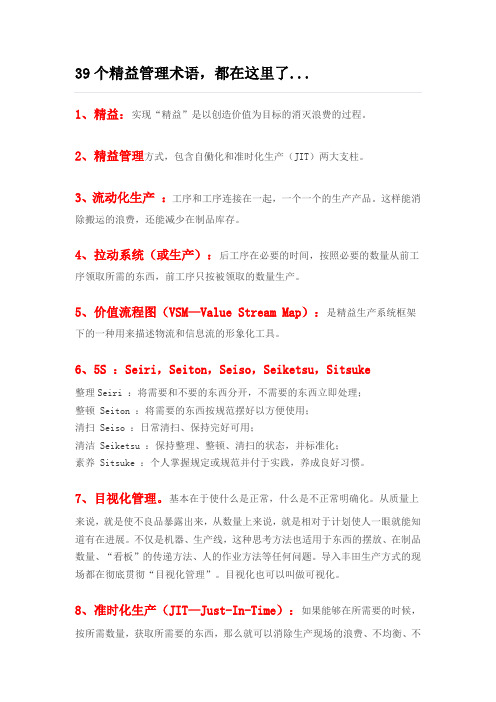

39个精益管理术语,都在这里了...

39个精益管理术语,都在这里了...1、精益:实现“精益”是以创造价值为目标的消灭浪费的过程。

2、精益管理方式,包含自働化和准时化生产(JIT)两大支柱。

3、流动化生产:工序和工序连接在一起,一个一个的生产产品。

这样能消除搬运的浪费,还能减少在制品库存。

4、拉动系统(或生产):后工序在必要的时间,按照必要的数量从前工序领取所需的东西,前工序只按被领取的数量生产。

5、价值流程图(VSM—Value Stream Map):是精益生产系统框架下的一种用来描述物流和信息流的形象化工具。

6、5S :Seiri,Seiton,Seiso,Seiketsu,Sitsuke整理Seiri :将需要和不要的东西分开,不需要的东西立即处理;整顿 Seiton :将需要的东西按规范摆好以方便使用;清扫 Seiso :日常清扫、保持完好可用;清洁 Seiketsu :保持整理、整顿、清扫的状态,并标准化;素养 Sitsuke :个人掌握规定或规范并付于实践,养成良好习惯。

7、目视化管理。

基本在于使什么是正常,什么是不正常明确化。

从质量上来说,就是使不良品暴露出来,从数量上来说,就是相对于计划使人一眼就能知道有在进展。

不仅是机器、生产线,这种思考方法也适用于东西的摆放、在制品数量、“看板”的传递方法、人的作业方法等任何问题。

导入丰田生产方式的现场都在彻底贯彻“目视化管理”。

目视化也可以叫做可视化。

8、准时化生产(JIT—Just-In-Time):如果能够在所需要的时候,按所需数量,获取所需要的东西,那么就可以消除生产现场的浪费、不均衡、不合理,提高生产效率。

该思想的开山鼻祖是丰田汽车的创始人-丰田喜一郎,其后继者将此思想展开,概括成为了一个生产体系。

不单是in time, 而是just in time,这是一个重要的关键。

“Just-In-Time”和“自働化”共同形成丰田生产方式的两大支柱。

9、自働化(Jidoka):在丰田的生产方式当中,必须完全是带人字旁的“自働化”。

精益生产管理基础知识

精益生产管理基础知识1.CSPS的准确定义:兵装集团精益生产体系2.CSPS十二大模块:领导能力、人才培训、班组建设与管理、形象塑造及行为规范、制造工程与过程控制、设备及工装管理、质量管理、物流及计划管理、成本控制、信息化建设与应用、职业健康安全管理、环境管理。

3.八大意识:学习意识、危机意识、精益意识、参与意识、创新意识、集体意识、成本意识、持续改进意识。

4.SQDCME衡量指标:安全----S 质量----Q 交付----D 成本----C 士气----M 环境----E5.精益生产的基本思想:消除浪费(七大浪费)过量的生产浪费;生产不良产品是浪费;停工等待是浪费;多余的动作是浪费;搬运零件是浪费;加工本身的浪费;库存的浪费。

6.6S : 整理(SEIRI)整顿(SEITON)清扫(SEISOU)清洁(SEIKETSU)素养(SHITSUKEI)安全(SAFETY)7.TPM :全员生产维护8.TPM特点是三全:全效率全系统全员9.润滑“5定”:即定点、定质、定量、定时、定人10..ECRS(四巧)技术:取消、合并、重排、简化11.价值流:区分产品生产过程中的增值活动和非增值活动;价值流的分析的目的:消除非增值活动。

12.快速转换:以团队工作为基础,通过分析过程的每个组成要素,采用适当的技术和装置缩短切换时间和生产周期。

13.OPL:单点教育14.标准作业:是将作业人员、作业顺序、工序设备的布置、物流过程等问题作最合适的组合,以达到生产目标而设立的作业方法。

15.看板:分为管理看板、生产看板、物流看板,看板管理的目的是确保必须的产品在必须的时间按必须的数量旨在出来。

16.五品、四数:五品:合格品返修品废品在制品半成品四数:投入数产出数废品数返修品数17.PDCA----计划、执行、检查、标准化18.5Y--2W--2H 5Y--连续问5个为什么,2W--什么时候、什么地点,2H--怎样改进、需要哪些资源。

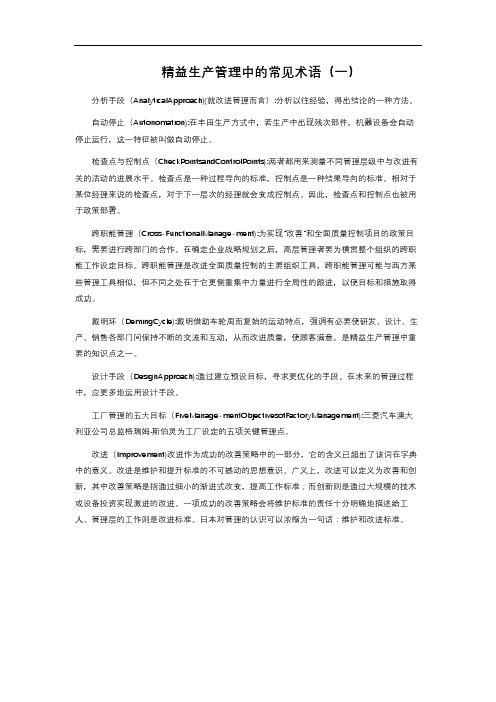

精益生产管理中的常见术语(一)

精益生产管理中的常见术语(一)分析手段(AnalyticalApproach)(就改进管理而言):分析以往经验,得出结论的一种方法。

自动停止(Autonomation):在丰田生产方式中,若生产中出现残次部件,机器设备会自动停止运行,这一特征被叫做自动停止。

检查点与控制点(CheckPointsandControlPoints):两者都用来测量不同管理层级中与改进有关的活动的进展水平。

检查点是一种过程导向的标准,控制点是一种结果导向的标准。

相对于某位经理来说的检查点,对于下一层次的经理就会变成控制点。

因此,检查点和控制点也被用于政策部署。

跨职能管理(Cross-FunctionalManage-ment):为实现“改善”和全面质量控制项目的政策目标,需要进行跨部门的合作。

在确定企业战略规划之后,高层管理者要为横贯整个组织的跨职能工作设定目标。

跨职能管理是改进全面质量控制的主要组织工具,跨职能管理可能与西方某些管理工具相似,但不同之处在于它更侧重集中力量进行全局性的跟进,以使目标和措施取得成功。

戴明环(DemingCycle):戴明借助车轮周而复始的运动特点,强调有必要使研发、设计、生产、销售各部门间保持不断的交流和互动,从而改进质量,使顾客满意。

是精益生产管理中重要的知识点之一。

设计手段(DesignApproach):通过建立预设目标,寻求更优化的手段。

在未来的管理过程中,应更多地运用设计手段。

工厂管理的五大目标(FiveManage-mentObjectivesofFactoryManagement):三菱汽车澳大利亚公司总监格瑞姆·斯伯灵为工厂设定的五项关键管理点。

改进(Improvement)改进作为成功的改善策略中的一部分,它的含义已超出了该词在字典中的意义。

改进是维护和提升标准的不可撼动的思想意识。

广义上,改进可以定义为改善和创新,其中改善策略是指通过细小的渐进式改变,提高工作标准;而创新则是通过大规模的技术或设备投资实现激进的改进。

精益生产培训中的精益生产术语

精益生产培训中的精益生产术语很多人不知道应该如何学习精益生产培训,对此总是一头雾水抓瞎。

其实,参加精益生产培训,推行精益生产管理,我们可以先了解一下精益生产的基本知识和理念。

现在,中普咨询精益生产培训公司和大家讲一讲,精益生产咨询培训中的一些精益生产术语。

1、允收品质水准(AQL) Acceptable Quality Level精益生产培训公司,精益生产的产品允收品质水准是顾客与供货商之间的交易运作模式,容许供货商在协议的条件下,交付某一限定比率的不良品。

2、问五次为什么(Ask why five times)精益生产培训五个“为什么”一个发掘问题真正原因的常识原则。

另外精益生产培训中还有“5S”、“5M”等术语。

“5S”是指是指整理(SHIRI)、整顿(SEITON)、清扫(SEISO)、清洁(SEIKETSU)、素养(SHITSUKE)等五个项目,是指在生产现场中对人员、机器、材料、方法等生产要素进行有效的管理,这是日本企业独特的一种管理办法。

3、查核现场(Check gembutsu)精益生产培训提醒,当欲探寻问题的根源时,在现场实地有形的物体加以调查。

4、符合性(Conformance)精益生产培训中用以表示产品或服务能达到相关规格、合约或规则,所要求的一个确定指示或评定。

5、管制图(Control_chart)精益生产培训“管制图”为一个具有上下管制界线的图。

在其图上,绘有一系列的样本或样本组统计量的测定值。

此图通常绘有一条中心线,用以协助侦测所绘之统计值,有否趋向其中之一条管制界线。

6、成本(Cost)在QCD的范畴中,“成本”一词通常系指成本管理,而非削减成本。

成本管理涉及到对各种资源的适度管理,以及消除所有类别的无驮(浪费),在此种方式下,会降低总成本。

7、跨功能(部门)管理(Cross-functional management)在精益生产培训中,这是为达成QCD跨越部门之间的管理活动。

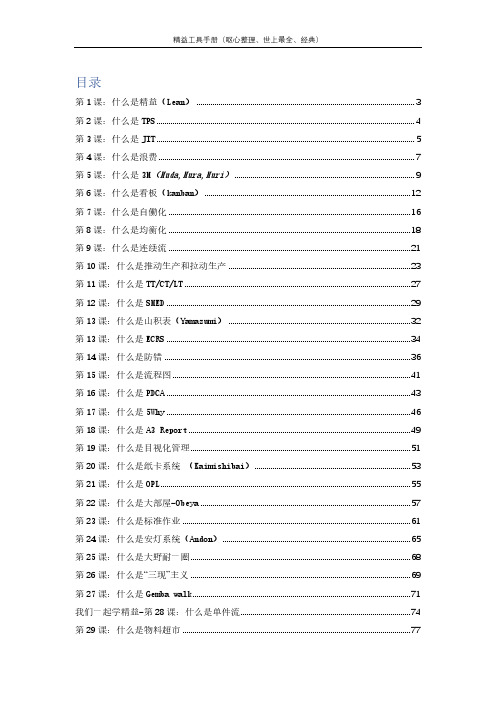

精益术语(史上最全)

目录第1课:什么是精益(Lean) (3)第2课:什么是TPS (4)第3课:什么是JIT (5)第4课:什么是浪费 (7)第5课:什么是3M(Muda,Mura,Muri) (9)第6课:什么是看板(kanban) (12)第7课:什么是自働化 (16)第8课:什么是均衡化 (18)第9课:什么是连续流 (21)第10课:什么是推动生产和拉动生产 (23)第11课:什么是TT/CT/LT (27)第12课:什么是SMED (29)第13课:什么是山积表(Yamazumi) (32)第13课:什么是ECRS (34)第14课:什么是防错 (36)第15课:什么是流程图 (41)第16课:什么是PDCA (43)第17课:什么是5Why (46)第18课:什么是A3 Report (49)第19课:什么是目视化管理 (51)第20课:什么是纸卡系统(Kaimishibai) (53)第21课:什么是OPL (55)第22课:什么是大部屋-Obeya (57)第23课:什么是标准作业 (61)第24课:什么是安灯系统(Andon) (65)第25课:什么是大野耐一圈 (68)第26课:什么是“三现”主义 (69)第27课:什么是Gemba walk (71)我们一起学精益-第28课:什么是单件流 (74)第29课:什么是物料超市 (77)第30课:什么是水蜘蛛 (80)第31课:什么是循环取货(Milk run) (83)第32课:什么是先进先出(FIFO ) (85)第33课:什么是双料箱系统(Two-bin System) (88)第34课:什么是线边物料(Border of Line) (90)第35课:什么是cell单元生产 (92)第36课:什么是低成本自动化(LCA ) (94)第37课:什么是接着线(Chaku-Chaku Line) (96)第38课:什么是自动卸料(Hanedashi) (99)第39课:什么是意大利面条图(Spaghetti Chart) (101)第40课:什么是价值、价值流、价值流图 (102)第41课:什么是问题和问题意识 (105)第42课:什么是改恶与改善 (107)第43课:什么是解决问题的步骤(PSP) (109)第44课:什么是内建质量 (113)第45课:什么是品管圈QCC (116)第46课:什么是鱼骨图 (118)第47课:什么是提案改善 (120)第48课:什么是改善周 (122)第49课:什么是TPM (124)第50课:什么是OEE (128)第51课:什么是自主保全(AM) (130)第52课:什么是计划保全(PM) (132)第53课:什么是3P-生产准备流程 (134)第54课:什么是战略部署(PD) (136)第55课:什么是工作教导 (142)第56课:什么是日常管理(DM) (144)第57课:什么是5S (146)第58课:什么是红牌作战 (150)第59课:什么是TOC (152)第60课:什么是SWOT分析 (154)第1课:什么是精益(Lean)精益生产(Lean Production),简称“精益”,利用杜绝浪费和无间断的作业流程,而非分批和排队等候的一种生产方式。

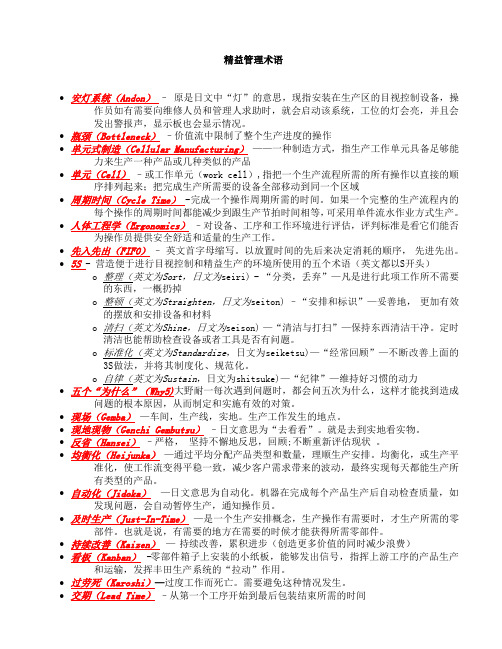

精益管理术语

精益管理术语∙安灯系统(Andon)–原是日文中“灯”的意思,现指安装在生产区的目视控制设备,操作员如有需要向维修人员和管理人求助时,就会启动该系统,工位的灯会亮,并且会发出警报声,显示板也会显示情况。

∙瓶颈(Bottleneck)–价值流中限制了整个生产进度的操作∙单元式制造(Cellular Manufacturing)——一种制造方式,指生产工作单元具备足够能力来生产一种产品或几种类似的产品∙单元(Cell)–或工作单元(work cell),指把一个生产流程所需的所有操作以直接的顺序排列起来;把完成生产所需要的设备全部移动到同一个区域∙周期时间(Cycle Time)-完成一个操作周期所需的时间。

如果一个完整的生产流程内的每个操作的周期时间都能减少到跟生产节拍时间相等,可采用单件流水作业方式生产。

∙人体工程学(Ergonomics)–对设备、工序和工作环境进行评估,评判标准是看它们能否为操作员提供安全舒适和适量的生产工作。

∙先入先出(FIFO)–英文首字母缩写。

以放置时间的先后来决定消耗的顺序,先进先出。

∙5S - 营造便于进行目视控制和精益生产的环境所使用的五个术语(英文都以S开头)o整理(英文为Sort,日文为seiri) - “分类,丢弃”—凡是进行此项工作所不需要的东西,一概扔掉o整顿(英文为Straighten,日文为seiton) –“安排和标识”—妥善地,更加有效的摆放和安排设备和材料o清扫(英文为Shine,日文为seison) —“清洁与打扫”—保持东西清洁干净。

定时清洁也能帮助检查设备或者工具是否有问题。

o标准化(英文为Standardize,日文为seiketsu)—“经常回顾”—不断改善上面的3S做法,并将其制度化、规范化。

o自律(英文为Sustain,日文为shitsuke)—“纪律”—维持好习惯的动力∙五个“为什么”(Why5)大野耐一每次遇到问题时,都会问五次为什么,这样才能找到造成问题的根本原因,从而制定和实施有效的对策。

精益术语(下)

精益术语(下)Inspection (检查)在大批量生产中,专业检验员在制造产品的工序外,检查产品质量的行动。

精益制造商在生产工序中,使用防止错误的设施,并且把质量保证的任务分配给操作员。

如果发现有质量问题,经由质保小组找出问题的源头所在。

这个工序不仅要防止缺陷进入到后续工序,而且要停下来确定原因,并采取纠正措施。

Heijunka Box (生产均衡柜)在固定的时间间隔里,利用看板来平衡产品的型号和数量的工具,称为生产均衡柜。

由于看板槽代表了对材料和信息流的定时,因此看板槽内的每块看板,就代表了生产一种型号产品的一个批量时间(批量时间Pitch =节拍时间×每批次的产品数量)。

例如产品A的批量时间为20分钟,那么每个时间间隔的看板槽里就放一张看板;产品B的批量时间为10分钟,那么每个看板槽里就各放两张看板;产品C的批量时间为40分钟,因此每隔一个看板槽放置一张看板。

产品D和E共用一个生产工序,并且D产品与E产品的需求比例为2:1,因此把D 产品的两张看板分别放在前两个间隔里,而在第三个间隔里放入E产品的一张看板,以此循环下去。

由上文阐述的方法可以看出,生产均衡柜是一个工具,能够在一定时间内,用看板平衡多种产品的混合生产与数量,例如,确保在半小时内,以一个稳定的产品比例,来制造小批量的D和E。

参见:EPEx(每个产品每次间隔),Heijunka(均衡化),Kanban (看板),Material Handling(材料搬运),Paced Withdrawal(有节奏的提取),Pitch(批量时间)。

Heijunka (均衡化)在固定的生产周期内,平衡产品的类型与数量。

这样可以在避免大量生产的同时,有效的满足顾客的需求,最终带来整条价值流中的最优化的库存、投资成本、人力资源以及产品交付期。

举例说明“按照客户需求的产品数量来均衡生产”:假设一个制造商每周都收到500个产品的订单,但是每天收到的订单的产品数量却有着显著的差别:周一要运送200个,周二100个,周三50个,周四100个,周五再运送50个。

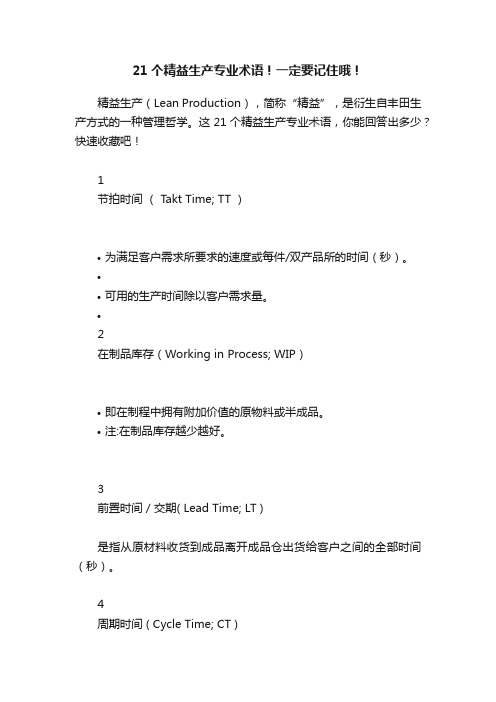

21个精益生产专业术语!一定要记住哦!

21个精益生产专业术语!一定要记住哦!精益生产(Lean Production),简称“精益”,是衍生自丰田生产方式的一种管理哲学。

这21个精益生产专业术语,你能回答出多少?快速收藏吧!1节拍时间( Takt Time; TT )•为满足客户需求所要求的速度或每件/双产品所的时间(秒)。

••可用的生产时间除以客户需求量。

•2在制品库存(Working in Process; WIP)•即在制程中拥有附加价值的原物料或半成品。

•注:在制品库存越少越好。

3前置时间 / 交期( Lead Time; LT )是指从原材料收货到成品离开成品仓出货给客户之间的全部时间(秒)。

4周期时间 ( Cycle Time; CT )观察测量得出完成一个作业的时间。

更正确的说,是工人完成该工位的工作步骤,并周而复始,到下一个产品开始的时间(秒)。

5总周期时间 ( Total Cycle Time; TCT )某一特定产品的生产速度,等于该产品各工序CT之和。

6每人每时的生产力 (Pairs per People per hour; PPH )是一种衡量生产力和直接劳动力成本的可靠方法,双/人/时。

7及时生产(Just in Time; JIT)下一道工序需要的时候,生产需要的产品和数量。

8首次通过率 ( First Time Through; FTT )计算工件在每一工序成功完成的百分比(不含报废或返工),此为测量首次就能生产无瑕疵的、无须返修的产品的能力。

9转换时间 ( Change Over; CO)介于上一批次A最后一件产品完成的时间与下一批次B第一件产品产出的间隔时间。

说明:B的第1双需为良品,且后续产出的B亦需为连续产出的良品。

10快速切换 ( Quickly Change Over; QCO )在output 之A→B鞋型转换时,仍维持原TT标准之产出即为快速切换之目标。

11先入先出(First in First Out; FIFO)置时间的先后来决定消耗的顺序,先进先出。

A~Z质量管理常用术语简写,太全了!

A~Z质量管理常⽤术语简写,太全了!【A】ABC Activity-Based Costing 作业制成本制度AR Account Receivable 应收款AP Account Payable 应⽀AVL Approval Vendor List 合格⼚商ACC accept 允收APP Approve 核准,认可,承认ASSY Assembly 装配,组装A.S.A.P As Soon As Possible 尽可能快的AOD Accept On Deviation 特采(n,背离)AQL Acceptable Quality Level 运作类允收品质⽔准ANOVA Analysis of Variance 变异数分析/⽅差分析APQP Advanced Production Quality Plan 产品质量先期计划ADM Absolute Dimension Measurement 全尺⼨测量AR Average Range 全距平均值AOQL Average Output Quality Level 平均出货品质⽔平【B】BOM Bill Of Material 物料清单BTF Build To Forecast 计划⽣产BTO Build To Order 订单⽣产BSC Balanced Scoreboard 平衡计分卡【C】CAR Corrective Action Request 改进对策要求CAR Correction Action Report 改善报告CPM Complaint per Million 每⼀百万个使⽤者会有⼏次抱怨CPM Critical Path Method 要径法CRM Customer Relationship Management 客户关系管理CRP Capacity Requirements Planning 产能需求规划CS Customer Satisfaction 顾客满意度CS Customer Service 顾客服务CTO Configuration To Order 客制化⽣产CTQ Critical to quality 质量关键COGS Cost Of Goods Sold 销售成本CQA Customer Quality Assurance 客户品质保证CSA Customer Simulate Analysis 客户模拟分析CIP Continual Improvement Plan 持续改善计划CRA corrective action report 改正⾏动报告(改善报告) CON Concession / Waive 特采CAT Carriage Alignment Tool 载器调整具CR Critical 极严重的CP capability index 能⼒指数/准确度C=0 Critical=0 极严重不允许CHK Check 确认CPU Central Processing Unit 中央处理器CTN Carton 卡通箱CPK capability process index 过程能⼒参数Conformity 合格(符合)Characteristic 特性continual improvement 持续改进Correction 纠正Cost down 降低成本Confidence interval 信赖区间Control chart 管制图Cause and Effect matrix 因果图.鱼⾻图Center line 中⼼线check 检查Check Sheet 查检表Characteristic Diagram 特性要因图Complaint 投诉CPI: continuous Process Improvement 连续⼯序改善【D】DIM Dimension 尺⼨DIA Diameter 直径DWG Drawing 图⾯DC Document Center 资料中⼼D/C Date Code ⽣产⽇期码DQA Design Quality Assurance 设计品质保证DOE Design of Experiments 实验设计DCC Document Control Center 数据控制中⼼DPPM Defective Pieces Per Million units 百万件中有损件数DPMO Defects per million opportunities 每百万个机会的缺点数DPU Defects per unit 单位缺点数DFSS Design for six sigma 六个希格玛设计DOE Design of experiment 实验设计DVT Design Verification Testing 设计验证DSS Decision Support System 决策⽀持系统DCN Design Change Notice 设计变更通知DMR Defective Material Report 材料缺陷报告DWG Drawing 图⾯系统⽂件类DOE Design of Experiments 实验设计DSA Defects Analysis System 缺陷分析系统Data Collection 数据收集Description 描述Device 装置Digital 数字Do 执⾏Design of manufacturing 制造设计deviation permit 偏离许可degrade 降级design and development 设计和开发dependability 可信性Defect 缺陷Decision 决⼼Data 数据Data Collection 数据收集Data concentrator 资料集中缓存器Decision 决策.判定Defects per unit 单位缺点数Description 描述Detection 难检度Device 装置Digital 数字Do 执⾏【E】EC Engineer Change 设计变更/⼯程变更EC Electronic Commerce 电⼦商务EMC Electric Magnetic Capability 电磁相容EOQ Economic Order Quantity 基本经济订购量ERP Enterprise Resource Planning 企业资源规划ECN Engineering Change Notice ⼯程变更通知(供货商) ECO Engineering Change Order ⼯程改动要求(客户)ERS External Reference Spec 外部规格ERP Enterprise Resource Programming 企业资源项⽬ES Engineering Standard ⼯程标准E-MAIL Electrical-Mail 电⼦邮件EAR Engineering Analysis Request ⼯程分析要求EV Equipment Variation 设备变异ES Engineering Standardization ⼯程标准Environmental 环境Equipment 设备Effectiveness 有效性Efficiency 效率Element 元素Else 否则Engineering technology ⼯程技术Entropy 函数Estimated accumulative frequency 计算估计累计数External Failure 外部失效,外部缺陷Event 事件【F】FMEA Failure Mode and Effect analysis 失效模式与效果分析FA Failure Analysis 不良分析FQA Final Quality Assurance 最终品质保证FQC Final Quality control 最终品质控制FAI first article inspection ⾸件检查FAA first article assurance ⾸件确认FPIR First Piece Inspection Report ⾸件检查报告F/T Function Test 功能测试FMS Flexible Manufacture System 弹性制造系统FQC Finish or Final Quality Control 成品质量管理FGI Finished goods Inventory 成品存货FTA Fault Tree Analysis 故障树分析FREQ Frequency 频率FIN Finance 财务Fix OH Fix Overhead 固定管理费⽤Finance Accounting 财务账⽬Failure rate 故障率Fact control 事实管理FPY 合格率Full-steer 完全转向function 职能【G】GS General Specification ⼀般规格GRR Gauge Reproducibility & Repeatability 量具之再制性及重测性判断量测可靠与否Gauge system 量测系统Grade 等级General Affair 总务【H】H/W hardware 硬件H/T High Temperature Test ⾼温测试HQ Headquarter 总公司HR Human Resource ⼈⼒资源部Histogram 直⽅图Hypothesis testing 假设检定Health meter 体重计Heat press 冲压粘着Hi-tech ⾼科技【I】IMD Image Management Division 影像管理事业部ITS Information Technology System 计算机部IPQC In Process Quality Control 制程品质控制IQC Incoming Quality Control 来料品质控制IWS International Workman Standard ⼯艺标准ISO International Standard Organization 国际标准化组织IS Inspection Specification 成品检验规范IE Industrial Engineering ⼯业⼯程ID/C Identification Code (供货商)识别码ID Industrial Design ⼯业设计(外观设计)IS Information System 资讯系统IT Information Technology 系统技术ISAR Initial Sample Approval Request ⾸批样品认可I/O input/output 输⼊/输出Improvement 改善Inductance 电感Information 信息Initial review 先期审查Inspection 检验Internal Failure 内部失效,内部缺陷Interested party 相关⽅Infrastructure 基础设施Inspection 检验【J】JIT Just In Time 实时管理JQE Joint Quality Engineer 客服⼯程师【L】LCL Lower Control limit 管制下限LQC Line Quality Control ⽣产线品质控制LQL Limiting Quality Level 最低品质⽔准L/T Lead Time 前置时间(⽣产前准备时间)LRR Lot Reject Rate 批退率LSL Lower Size Limit 规格下限L/T Low Temperature Test 低温测试L/N Lot Number 批号LAB Laboratory 实验室LPCL Lower Per-control Limit 前置管制下限Love 爱⼼Link 连接Life Test 寿命测试Law of large number ⼤数法则【M】MSA Measurement System Analysis 量测系统分析MPS Mass Production Schedule 量产计划MTF Modulation Transfer Function 调整转换功能MC Material Control 物料控制MVT Mass Verification Test 多项验证测试MIL-STD Military Standard 军⽤标准MIS Management Information System 管理资讯系统MTBF Mean Time Between Failure 平均故障间隔MAJ Major 主要的MIN Minor 轻微的MIN Minimum 最⼩值MAX Maximum 最⼤值MQA Manufacture Quality Assurance 制造品质保证MRP Material Requirement Planning 物料需求计划MRB Material Review Board 物料评审委员会MRB Material Reject Bill 退货单MO Manufacture Order ⽣产单MFG Manufacturing 制造部MES Manufacturing Execution System 制造执⾏系统management system 管理体系Materials 物料Measurement 量测management 管理Machine 机械Materials 物料Median 中位数Miss feed 漏送Momentum 原动⼒Multiplication rule 乘法运算规则【N】N/A Not Applicable 不适⽤NG Not Good 不⾏,不合格N Number 样品数NFCF Notice for Changing Forecast 更改预估量的通知Nonconformity 不合格(不符合)Normal distribution 常态分配【O】OQA output quality assurance 出货质量保证OQC Out going Quality Control 出货质量控制OPT Optimized Production Technology 最佳⽣产技术ORT On Going Reliability Test 出货可靠性测试OBA Open Box Audit 成品检验OEM Original Equipment Manufacture 原设备制造OBA out of box audit 开箱检查Occurrence 发⽣率Organization 组织organizational structure 组织结构Operation Instruction 作业指导书【P】PR Public relation 公共关系PCN Process Change Notice ⼯序改动通知PMP Product Management Plan ⽣产管制计划PMC Production & Material Control ⽣产和物料控制PCC Product control center ⽣产管制中⼼PPC Production Plan Control ⽣产计划控制P&L Profit & Lose 利润与损失PV Performance Variance 性能差异PRS Pairs 双(对等)PO Purchasing Order 采购订单PD Product Department ⽣产部POC passage quality control 检⼈员P/N Part Number 番号PPM Percent Per Million 百万分之⼀PS Package Specification 包装规范PD Product Department ⽣产部PCBA Printed Circuit Board Assembly 电路板组装PVT Production Verification Test ⽣产验证测试PDCA Plan-Do-Check-Action 管理循环PQC process quality control 制程检查管制PQA Process Quality Assurance 制程品质保证PPAP Production Parts Approval Procedure ⽣产件批准程序PCL Per-control Central Limit 前置管制中⼼限PO Purchase Order 订单PUR Purchasing 采购President 总裁preventive action 预防措施Plato Diagram 柏拉图Parameter 参数Part 零件Pulse 脉冲Policy ⽅针Procedure 流程Process 过程Product 产品Production ⽣产Program ⽅案Projects 项⽬Progress 进步Passive 消极的,被动的Population 群体Power ⼒量,能源Practice 实务Precision 精密度preemptive 先占式多任务Pressure 压缩Prevention 预防Probability 机率Probability density function 机率密度函数Process capability analysis 制程能⼒分析图Process control and process capability 制程管制与制程能⼒Producer’s risk ⽣产者之风险【Q】QA Quality Assurance 品质保证QC Quality Control 品质控制QE Quality Engineering 品质⼯程QFD Quality Function Design 品质架构设计OQA output quality assurance 出货质量保证⼈员QRA Quality & Reliability Assurance 质量与可靠性保证QE Quality Engineer 质量⼯程师QRA Quality Reliability Assurance 品保部QCC Quality Control Circle 品管圈QP Quality Policy ⽬标⽅针QIT Quality Improvement Team 品质改善⼩组QI Quality Improvement 品质改善Q/R/S Quality/Reliability/Service 品质/可靠度/服务QTY Quantity 数量QVL Qualified Vendor List 合格⼚商QFD quality function deployment 质量机能展开QS Quality System 品质系统QRA Quality Reliability Assurance 品质保证(处)QSA Quality System Audit 品质系统审核QT Quality Target 品质⽬标QCP Quality Control Procedures 品管程序quality objective 质量⽬标quality plan 质量计划qualification process 鉴定过程Quality manual 品质⼿册【R】RMA Return Material Audit 退料认可R&D Research & Design 设计开发部RMA Return Material Administration 材料回收管理RMA Returned Material Approval 退货验收ROP Re-Order Point 再订购点REE Reject 拒收RMA Return Material Authorization/Authority 退料认可RPN Risk Priority Number 风险系数Record 记录Reflow 回流Repair 返修Repeatability 可重复性Reproducibility 再现性Requirement 要求Residual 剩余的,残留的Response 响应Responsibilities 职责Review 评审Rework 返⼯Rolled yield 直通率Release 放⾏Range 全距Random experiment 随机试验Random numbers 随机数Range 全距Reject 拒收Response 响应Responsibility 职责Robustness 稳健性Rolled yield 直通率【S】SOP Standard Operation Procedure 标准作业书SPC Statistical Process Control 统计制程管制SQA Source(Supplier) Quality Assurance 供应商品质保证SIP Standard Inspection Procedure 制程检验标准程序SOP Standard Operation Procedure 制造作业规范SPC Statistical Process Control 统计过程管制SQC Statistical Quality Control 统计质量管理SSQA standardized supplier quality audit 合格供货商品质评估S/S Sample size 抽样检验样本⼤⼩SQA Strategy Quality Assurance 策略品质保证SSQA Sales and service Quality Assurance 销售及服务品质保证SPEC Specification 规格SWR Special Work Request 特殊⼯作需求SAP System Application Programming 体系运⾏计划S/W software 软件SFC Shop Floor Control 现场控制SO Sales Order 订单SIP Specification Inspection Process 制程检验规格SQM Supplier Quality Management 供应商品质管理SL Size Line 规格中⼼线Stratification 层别法System 体系(系统)Sales 销售Supplier 供⽅sample 抽样,样本Scrap 报废sample 抽样,样本Scatter diagram 散布图分析Screw 螺旋Severity 严重度Size 规格Slip 滑动Special cause 特殊原因Specification 规范Stage sampling 分段随机抽样statistical table 统计(数值)表Sum of squares 统计表systematic sampling 系统抽样Sample space 样本空间Simple random sampling 简单随机取样Stratified random sampling 分层随机抽样Sampling with replacement 放回抽样Sampling without replacement 不放回抽样【T】TQC Total Quality Control 全⾯品质控制TQM Total Quality Management 全⾯品质管理TPM Total Production Maintenance 全⾯⽣产保养T/P True Position 真位度T/C Temperature Cycle 温度循环T/O Turn Over Rate=Monthly 周转率TOC Theory of Constraints 限制理论TVR tool verification report 模具确认报告Taguchi-method ⽥⼝⽅法top management 最⾼管理者Test 试验traceability 可追溯性Technical committees 技术委员会Test piece 测试⽚Theory 原理Time stamp 时间戳印Time-lag 延迟Title 标题Torque 转矩Total 求和Traceability 追溯Training 培训Trouble 困扰Transaction processing and logging 交易处理【U】UCL Upper Control Limit 管制上限USL Upper Size Limit 规格上限UTS Units To Stock 存货单元UPCL Upper Per-control Limit 前置管制上限Up and down 上和下【V】VQM endor Quality Management ⼚商质量管理VMI Visual Mechanical Inspection 外观机构检验VOC voice of Customer 客户需求VOE Voice of Engineer ⼯程需求Vice President 副总裁Verification 验证Validation 确认Variable 计量值Version 版本Vector 向量【W】WIP Work In Process 在制品WDR Weekly Delivery Requirement 周出货要求work environment ⼯作环境【Z】ZD Zero Defect 零缺点- End -信息来源 | ⽹络质量与认证微信整理。

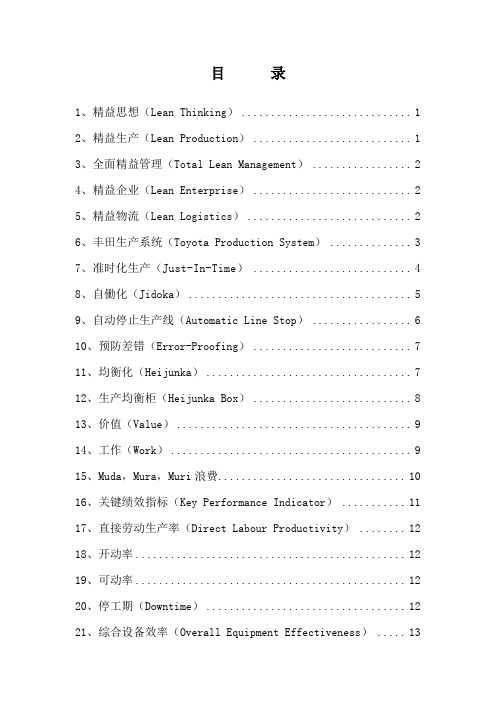

精益术语汇编

目录1、精益思想(Lean Thinking) (1)2、精益生产(Lean Production) (1)3、全面精益管理(Total Lean Management) (2)4、精益企业(Lean Enterprise) (2)5、精益物流(Lean Logistics) (2)6、丰田生产系统(Toyota Production System) (3)7、准时化生产(Just-In-Time) (4)8、自働化(Jidoka) (5)9、自动停止生产线(Automatic Line Stop) (6)10、预防差错(Error-Proofing) (7)11、均衡化(Heijunka) (7)12、生产均衡柜(Heijunka Box) (8)13、价值(Value) (9)14、工作(Work) (9)15、Muda,Mura,Muri浪费 (10)16、关键绩效指标(Key Performance Indicator) (11)17、直接劳动生产率(Direct Labour Productivity) (12)18、开动率 (12)19、可动率 (12)20、停工期(Downtime) (12)21、综合设备效率(Overall Equipment Effectiveness) (13)22、在制品(Work-In-Process) (14)23、节拍时间(Takt Time) (15)24、周期时间(Cycle Time) (16)25、线平衡率(Line of Balance) (16)26、6M因素法 (17)27、流水线生产(Flow Production) (17)28、ECRS原则 (18)29、PDCA循环 (19)30、换模(Changeover) (21)31、快速换产(Single Minute Exchange of Die) (21)32、七种浪费(Seven Wastes) (25)33、七个零 (26)34、5S (26)35、红牌作战 (29)36、改善(Kaizen) (29)37、改善研习会(Kaizen Workshop) (30)38、三现主义 (30)39、标准化操作(Standardized Work) (31)40、工序能力表(Process Capacity Sheet) (32)41、标准化操作组合表(Standardized Work Combination Table) (32)42、标准化操作表(Standardized Work Chart) (32)43、按订单制造(Build-to-Order) (33)44、产品交付期(Production Lead Time) (33)45、订单交付期(Order Lead Time) (35)46、订单到现金时间(Order to Cash Time) (35)47、批量生产(Batch and Queue) (35)48、生产单元(Cell) (36)49、一个流生产(One Stream Production) (36)50、可视化管理(Visual Management) (37)51、推动生产(Push Production) (37)52、库存超市(Supermarket) (38)53、拉动生产(Pull Production) (38)54、库存超市拉动系统(Supermarket Pull System) (39)55、顺序拉动系统(Sequential Pull System) (39)56、库存超市与顺序拉动混合系统(Mixed Supermarket and Sequential Pull System) (40)57、5W2H分析法 (42)58、5why分析法 (43)59、周转库存 (44)60、安全库存(Safety Stock) (45)61、缓冲库存(Buffer Stock) (45)62、标准库存(Standard Inventory) (46)63、理货(tally) (46)64、PC超市(Process Center) (47)65、价值流图(Value Stream Mapping) (47)66、物料传递员(W/S) (47)67、并行工程(Concurrent Engineering) (47)68、程序分析(Program Analysis) (48)69、看板(KANBAN) (48)70、全面生产维护(Total Productive Maintenance) (50)1、精益思想(Lean Thinking)包括精益生产、精益管理、精益设计和精益供应等一系列思想。

精益术语汇编

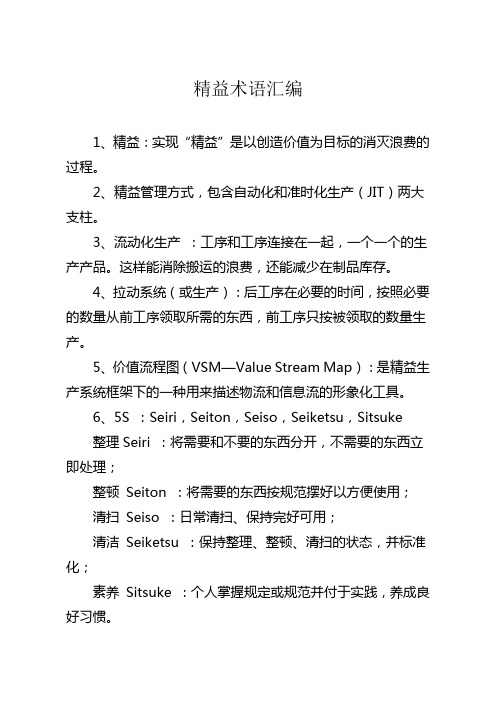

精益术语汇编1、精益:实现“精益”是以创造价值为目标的消灭浪费的过程。

2、精益管理方式,包含自动化和准时化生产(JIT)两大支柱。

3、流动化生产:工序和工序连接在一起,一个一个的生产产品。

这样能消除搬运的浪费,还能减少在制品库存。

4、拉动系统(或生产):后工序在必要的时间,按照必要的数量从前工序领取所需的东西,前工序只按被领取的数量生产。

5、价值流程图(VSM—Value Stream Map):是精益生产系统框架下的一种用来描述物流和信息流的形象化工具。

6、5S :Seiri,Seiton,Seiso,Seiketsu,Sitsuke整理Seiri :将需要和不要的东西分开,不需要的东西立即处理;整顿Seiton :将需要的东西按规范摆好以方便使用;清扫Seiso :日常清扫、保持完好可用;清洁Seiketsu :保持整理、整顿、清扫的状态,并标准化;素养Sitsuke :个人掌握规定或规范并付于实践,养成良好习惯。

7、目视化管理。

基本在于使什么是正常,什么是不正常明确化。

从质量上来说,就是使不良品暴露出来,从数量上来说,就是相对于计划使人一眼就能知道有在进展。

不仅是机器、生产线,这种思考方法也适用于东西的摆放、在制品数量、“看板”的传递方法、人的作业方法等任何问题。

导入丰田生产方式的现场都在彻底贯彻“目视化管理”。

目视化也可以叫做可视化。

8、准时化生产(JIT—Just-In-Time):如果能够在所需要的时候,按所需数量,获取所需要的东西,那么就可以消除生产现场的浪费、不均衡、不合理,提高生产效率。

该思想的开山鼻祖是丰田汽车的创始人-丰田喜一郎,其后继者将此思想展开,概括成为了一个生产体系。

不单是in time, 而是just in time,这是一个重要的关键。

“Just-In-Time”和“自动化”共同形成丰田生产方式的两大支柱。

9、自动化(Jidoka):在丰田的生产方式当中,必须完全是带人字旁的“自动化”。

pdca常用语精益生产管理

pdca常用语精益生产管理PDCA(Plan-Do-Check-Act)是一种常用的管理方法,也被称为精益生产管理。

PDCA方法是一种迭代循环的过程,通过反复的试验和修改,不断改进和优化产品和流程。

它可以应用于各个领域,包括生产制造、质量管理和业务流程优化等。

PDCA方法包括四个阶段:计划(Plan),执行(Do),检查(Check)和行动(Act)。

以下是PDCA各阶段的主要内容和一些常用语。

计划(Plan)阶段:在计划阶段,需要明确目标、确定策略、制定计划和确定资源。

- 制定目标:确定要实现的目标,明确期望的结果。

- 制定策略:确定实现目标的方法和策略。

- 制定计划:将策略细化为可行的具体计划,包括时间表、资源分配和具体行动步骤。

- 确定资源:确定所需的人力、物力和财力等资源。

执行(Do)阶段:在执行阶段,需要按照计划执行,并进行记录和数据收集。

- 执行计划:按照制定的计划和步骤,实施相应的行动。

- 记录数据:记录执行过程中的关键数据和信息,此阶段的数据能够用于后续的分析和改进。

- 数据收集:收集和整理相关的数据,以便进行检查和分析。

检查(Check)阶段:在检查阶段,需要分析收集的数据,评估结果和效果,找出问题和改进的方向。

- 数据分析:对执行过程中收集的数据进行分析和统计,并与计划的目标进行对比。

- 评估结果:评估执行结果,判断是否达到了预期的目标。

- 发现问题:通过数据分析和结果评估,找出执行过程中的问题和不足之处。

- 改进方向:确定需要改进的方向和重点,为下一阶段的行动提供指导和依据。

行动(Act)阶段:在行动阶段,需要制定改进计划,并推动实施。

- 制定改进计划:根据问题和改进方向,制定具体的改进计划和行动步骤。

- 推动实施:组织和推动改进计划的实施,确保各项行动得以有效落地。

- 监控和评估:对改进措施进行监控和评估,查看其效果和可行性。

- 循环迭代:根据实际情况和结果,进一步调整和优化改进计划,形成循环迭代的过程。

精益管理专业术语

精益管理六西格玛——常用专业术语:(筛选)什么是六西格玛西格玛(大写Σ,小写σ)是希腊文的字母,其小写“σ”在统计学中称为标准差。

在六西格玛方法中,用来表示过程的质量水平,其中4σ=6210 /百万,5σ=230/百万,6σ=百万。

一般企业的产品瑕疵率大约是3~4σ,以4σ而言,相当于每一百万个机会里有6210次误差。

如果企业不断改进流程,达到6σ的程度,即在一百万个机会里只找得出个瑕疪,这样的绩效已经近于完美。

六西格玛作为流程改进方法论,最早是由摩托罗拉公司的比尔·史密斯于1986年提出,于20世纪90年代通过通用电气公司的实践得以发展和完善。

它通过精确的数理统计和分析,找出影响质量的因素并解决问题,力求使产品和服务的质量接近6σ水平。

随着实践的经验积累,六西格玛现在已不仅仅是一个衡量业务流程能力的标准和业务流程优化方法,而是已经衍生成一套成体系的管理哲学,为企业提高绩效提供了一套行之有效的方法,因此为世界各地越来越多的现代企业所采用,并逐渐从制造业、服务业拓展到医院和政府部门。

实施六西格玛管理的好处主要表现在以下几个方面:——提升企业管理能力——提升企业产能——增加财务收益——节约企业运营成本——提高顾客满意度——改进服务水平——形成积极向上的企业文化Five Whys (五个“为什么”)当遇到问题的时候,不断重复问“为什么”,目的要发现隐藏在表面下的问题根源。

例如,一个关于机器故障停机的例子:1.为什么机器停止工作?机器超负荷运转导致保险丝烧断了。

2.为什么机器会超负荷运转?没有能够对轴承进行充分的润滑3.为什么没有给轴承充分的润滑?润滑油泵泵送不足4.为什么泵送不足?润滑泵的转轴过于陈旧,甚至受损发出了“卡嗒卡嗒”的响声。

5.为什么转轴会破旧受损?由于没有安装附加滤网,导致金属碎屑进入了油泵。

如果没有反复的追问“为什么”,操作员可能只会简单的更换保险丝或者油泵,而机器失效的情况仍会再次发生。

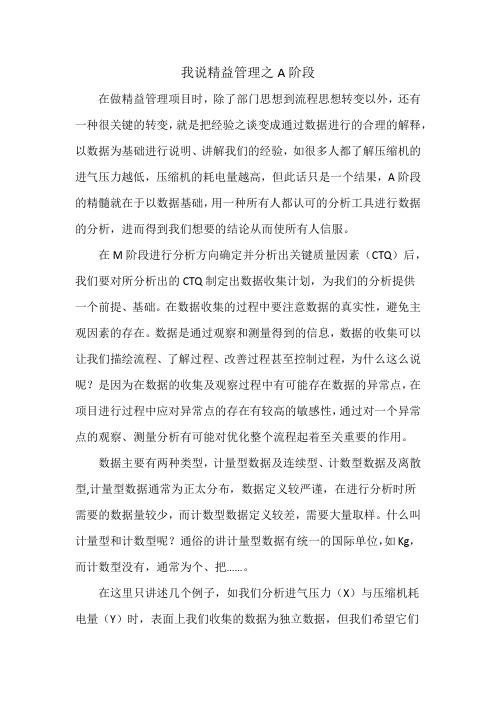

我说精益管理之A阶段

我说精益管理之A阶段在做精益管理项目时,除了部门思想到流程思想转变以外,还有一种很关键的转变,就是把经验之谈变成通过数据进行的合理的解释,以数据为基础进行说明、讲解我们的经验,如很多人都了解压缩机的进气压力越低,压缩机的耗电量越高,但此话只是一个结果,A阶段的精髓就在于以数据基础,用一种所有人都认可的分析工具进行数据的分析,进而得到我们想要的结论从而使所有人信服。

在M阶段进行分析方向确定并分析出关键质量因素(CTQ)后,我们要对所分析出的CTQ制定出数据收集计划,为我们的分析提供一个前提、基础。

在数据收集的过程中要注意数据的真实性,避免主观因素的存在。

数据是通过观察和测量得到的信息,数据的收集可以让我们描绘流程、了解过程、改善过程甚至控制过程,为什么这么说呢?是因为在数据的收集及观察过程中有可能存在数据的异常点,在项目进行过程中应对异常点的存在有较高的敏感性,通过对一个异常点的观察、测量分析有可能对优化整个流程起着至关重要的作用。

数据主要有两种类型,计量型数据及连续型、计数型数据及离散型,计量型数据通常为正太分布,数据定义较严谨,在进行分析时所需要的数据量较少,而计数型数据定义较差,需要大量取样。

什么叫计量型和计数型呢?通俗的讲计量型数据有统一的国际单位,如Kg,而计数型没有,通常为个、把……。

在这里只讲述几个例子,如我们分析进气压力(X)与压缩机耗电量(Y)时,表面上我们收集的数据为独立数据,但我们希望它们之间存在一定的关系,这样就可以通过控制X进而控制Y,我们采用相关和回归分析(相关和回归分析的作用:分析两组变量是否有关系的工具)对两组数据进行分析,采用此工具分析结束后我们引入两个关键概念,相关系数R及显著性概率P。

R的绝对值越接近于1,说明两组变量相关性越强,关系越紧密;在讲P值之前我们先讲述一下假设性验证,在假设性验证中有两种假设,即我们的原假设(H0)和备选假设(H1),在验证X、Y是否相关时,我们的H0为两组数据不相关,H1为两组数据相关,当分析得出P小于显著性水平a(通常选取0.05)时,推翻原假设,备选假设成立,反之P大于或等于0.05时原假设成立,根据经验我们知道进气压力确实与耗电量之间存在关系,只是通过这样两个数值就更加能够在没有相关知识认知的情况下同样能够信服这两组变量是相关的,因为相关系数绝对值接近于1并且P值小于0.05,在得到所有人认可两组数据相关后,我们要对我们的CTQ即X进行现在状况的分析,判断X控制的好还是差。

管理的英文字母名词解释

管理的英文字母名词解释在现代社会中,管理是一门不可或缺的学科,它涵盖了各个领域和行业。

管理的关键是通过合理而有效地组织和协调资源,以实现特定目标。

在管理领域,有一些重要的英文字母名词,它们代表了管理中的关键概念和理论。

在本文中,我们将解释这些英文字母名词的含义,以帮助读者更好地理解管理领域的基本原理和实践。

A - 自动化(Automation)自动化是指通过使用技术和机器代替人力来完成特定任务的过程。

在管理中,自动化可以提高工作效率和生产力,减少人力资源的需求,并改善工作环境。

自动化还可以降低人为错误的风险,并提高工作质量和一致性。

B - 预算(Budgeting)预算是指对特定时间段的资源实施合理分配的计划。

预算起源于财务管理领域,但在管理中的应用更广泛。

通过预算,管理者可以衡量和控制资源的使用情况,并确保实现目标的过程中不会超出预定的限制。

C - 沟通(Communication)沟通是管理中至关重要的一环。

有效的沟通可以促进信息流动,建立协作和团队合作的氛围,并帮助管理者理解员工的需求和反馈。

良好的沟通还可以减少误解和冲突,并提高组织的整体效率和实施能力。

D - 决策(Decision-making)决策是管理中常见的任务之一。

它涉及评估不同选择的风险和利益,以及选择最佳行动方案的过程。

有效的决策需要管理者具备分析和判断能力,并考虑到组织的整体利益及长远目标。

E - 雇佣(Employment)雇佣是指组织招聘和聘用员工的过程。

在管理中,雇佣是决定组织的人力资源和工作力量的重要环节。

通过有效的雇佣策略和程序,管理者可以筛选出最适合组织需求的员工,并为组织的成功做出贡献。

F - 反馈(Feedback)反馈在管理中扮演着重要的角色。

它是指在完成任务或活动后,根据结果向个人或团队提供信息和评估。

通过及时和具体的反馈,管理者可以激励员工改进工作表现,加强组织的学习和发展。

G - 目标(Goal)目标是管理中追求的特定结果或成就。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

精益管理专业术语-A系列

1.ANDON(信号灯)

信号灯或称安灯,日语“灯”的意思。

目视管理工具一种。

它让人一眼看出工作状态,并在有任何异常情况时发出信号。

典型的ANDON是一个置于高处的信号板。

我们的机加工现场多数机床都指示灯,为最简单的ANDON,若将这些信号集中在一个信号板上,就是真正意义的ANDON。

装配线同样适用。

有了各种问题致生产线停止时,操作员通过“灯绳”启动信号灯,或自动启动信号灯。

现场管理人员由此做出反应。

2.A-BControl(A-B控制)

一种控制两台机器或是两个工位之间生产关系的方法,用于避免过量生产,确保资源的平衡使用。

图示中,除非满足下面三个条件,否则任何一台机器或是传送带都不准运行:A机器已装满零件;传送带上有标准数量的在制品(本例中为一件);B机器上没有零件。

只有当这三个条件都满足的时候,才可以进行一个生产周期,然后等再次满足这些条件时,再进行下一个周期。

3.A3Report(A3报告)

一种由丰田公司开创的方法,通常用图形把问题、分析、改正措施以及执行计划囊括在一张大的(A3)纸上。

在丰田公司,A3报告已经成

一个标准方法,用来总结解决问题的方案,进行状态报告,以及绘制价值流图。

国际通用的A3纸是指宽297毫米,长420毫米的纸张。

美国最接近这个尺寸大小的纸张是11英寸×17英寸帐页纸。

4.AbnormalityManagement(异常管理)

能够清楚并快速采取行动来矫正异常(来自标准作业),这是标准化与目视管理的目标。

5.AgileManufacturing(敏捷制造)

敏捷制造者必须识别变革的易变性,并且采取机制来处理它。

6.AutomaticTime(机器时间)

指人机在完全分离情况下机器自动运行的时间,在标准作业中用MCT显示。

7.AutomaticLineStop(自动停止生产线)

出现任何生产问题或质量缺陷的时候都会自动停止生产。

对于自动生产线而言,这通常包括安装传感器及相应开关,用来探测异常情况,并且自动停止生产线。

对于非自动生产线而

言,通常设置一个固定工位,用来停止生产线的运转。

如果无法在生产周期中解决问题,这个工位的操作员可以在周期结束的时候,通过绳子或是按钮来停止生产。