丁醇合成路线发展历史

年产25万吨丁醇生产工艺

1。

前言丁醇是重要的有机化工原料,广泛用于医药、印染、塑料、有机等领域。

丁醇是生产丁酸、丁胺、醋酸丁酯和丙烯酸丁酯等多种有机化合物的原料.丁醇分为两类:正丁醇和异丁醇.正丁醇主要用来生产邻苯二甲酸二丁酯、丙烯酸丁酯等。

可直接作为合成塑料、涂料、助剂等的原料,也是良好的溶剂之一,大部分正丁醇是用来合成酯类,产品有丙烯酸丁酯、醋酸丁酯、乙醇醚、增塑剂DBP等。

丁醇在许多化工领域得到了广泛应用,在2000年之前,全球丁醇生产主要集中在美国、欧洲、日本等地,这些地区丁醇市场趋于成熟,生产能力过剩,需求增长趋缓,而亚洲等其他地区,由于缺口较大,需求增长较快。

在中国,特别是改革开放以来,随着石化工业的快速发展,对丁醇的需求越来越大,因而引进了国外先进技术,相继建成了一批大型乙烯生产装置,其中有的配套了代表国际先进水平的羰基合成丁醇生产装置,如齐鲁石化公司、吉林化纤工业公司及大庆石油化工总厂、北京化工四厂、扬子巴斯夫公司,总产能为145kt/年,由于下游需求的快速增长,尽管这几套装置都在加大负荷生产,丁醇的产量有很大提高,但一直不能满足下游实际生产的需求,因而对这几套装置进行扩能改造、或新建生产装置势在必行.2.设计基础条件2。

1原料简介丙烯(propylene,CH2=CHCH3)常温下为无色、稍带有甜味的气体。

分子量42。

08,密度0。

5139g/cm3(20/4℃),冰点—185.3℃,沸点-47。

4℃.易燃,爆炸极限为2%~11%。

不溶于水,溶于有机溶剂,是一种属低毒类物质。

丙烯是三大合成材料的基本原料,主要用于生产丙烯腈、异丙烯、丙酮和环氧丙烷等.2。

2产品简介本项目产品为正丁醇和异丁醇,均为重要的有机化工原料,在医药工业、塑料工业、有机工业、印染等方面具有广泛用途.2.2.1 正丁醇正丁醇是优良的有机溶剂,也可转化为丁醇衍生物作特种溶剂;可用于生产多种增塑剂,如邻苯二甲酸二丁酯(DBP)、邻苯二甲酸丁苄酯(BBP)、邻苯二甲酸丁辛酯、己二酸二丁酯等;也可用于生产乙酸丁酯、丙烯丁酯、甲基丙烯酸丁酯等化工产品,其主要衍生物系及用途见图1-1。

生物丁醇制取技术

精 细 石 油 化 工 进 展 ADVANCES IN FINE PETROCHEMICALS

第 17卷 第 1期

在传 统 发酵 法 生 产 丁醇 过 程 中 ,由于 受 细 胞 浓度 、高浓 度底 物 和产 物抑制 等 因素 的影 响 ,反应 器 的生产 率 和细 胞 质 量浓 度 一 般 都 较低 ,丁醇 浓 度一 般 维 持 在 1~14 g/L_6j。为 了 促 进 细 胞 生 长 ,提高 生产 率 ,近年来 开发 出 了补料 分批 发酵 和 两段 法发 酵新 工 艺 ,以及 细 胞循 环 技 术 和 细胞 固 定化 技术 。QURESHI等 【 采 用 补 料 分 批 发 酵 法 使生 产 率 和 总 溶 剂 质 量 浓 度 分 别 达 到 0.98 g/(L·h)和 165.1 g/L,而 分 批 发 酵 只达 到 0.39 g/(L·h)和 25.3 g/L。TASHIRO等 利用 丁醇 高 产 菌 株 c.saccharoperbutylacetonicum N1— 4 发 酵葡 萄糖 生产 丁 醇 时 发 现 ,采用 补 料 分 批 发 酵 法不 断 流 加 葡 萄 糖 和 丁 酸 能 促 进 发 酵 ,得 到 16

丁 醇 (C HmO)有 4种 异 构 体 ,分 别 是 正 丁 醇 、异 丁醇 、仲 丁醇 和叔 丁醇 。通 常所 说 的丁 醇是 指 正丁 醇 ,既是 重要 的大 宗化 工原 料 ,又是 继燃 料 乙醇之 后极 具发 展 前 景 的新 型液 体 生 物 燃 料 (也 被称 为 “燃 料 丁 醇 ”)。与 乙醇 相 比 ,生 物 丁 醇 在 燃料 性 能 和经济 性方 面具 有 明显 的优 势 。丁 醇具 有更 高 的疏 水性 和较 低 的挥 发 性 ,可 与汽 油 以任 意 比例 混 合 ,并 具 有 与 汽 油 相 当 的 热 值 … 。 因 此 ,近 年来 生物 丁 醇 的研 究 开 发 日益受 到许 多 国 家 的重 视 。

以木质纤维素原料生产生物丁醇的研究进展-《生物产业技术》

Pierror P,Fick M,Engasser J M. Continuous acetone–butanol fermentation with high productivity by cellultra filtration and recycling. Biotechnol Lett,1986,8:253-256.

参考文献

Mutschlechner O,Swoboda H,Gapes J R. Continuous two-stage ABE-fermentation using Clostridium beijerinckii NRRL B592 operating with a growth rate in the first stage vessel close to its maximal value. J mol microbiol biotechnol ,2000, 2:101-105.

建成或恢复生产,预计完全投产后国内 ABE发酵生产将达到年产100万吨的 规模。

2 纤维素丁醇发酵

一般的ABE发酵中,丁醇产率较低 [<0.5 g/(L·h)],远低于其他化工品的

表 1 1980年代前世界主要ABE发酵企业

时间

地点

原料

注释

1913~1914 年 雷纳姆,英国

土豆淀粉

混合菌发酵工艺

1916~1918 年 多伦多,加拿大

2014.04(7月). 生物产业技术 59

技术 讲座

参考文献

Gabriel C L,Crawford F M. Development of the butyl-acetonic fermentation industry. Ind Eng Chem,1930,22:1163-1165.

丁醇是一种重要的化工原料

丁醇是一种重要的化工原料,还是一种极具潜力的新型生物燃料,被称为第二代生物燃料,在替代汽油作为燃料方面性能优于乙醇:丁醇含有的热值比乙醇高25%,与汽油相当;丁醇的燃点高于乙醇,使用更安全;与乙醇相比,丁醇更易溶于汽油和柴油,而不易溶于水;丁醇腐蚀性小,易于运输,可直接应用于汽车而不必改造现有发动机⋯。

丁醇生物发酵一般是利用丙酮丁醇梭菌(Clostridiwn∞渤以锄)在严格厌氧条件下进行的,其主要产物是丁醇、丙酮和乙醇,含量约为6:3:l,简称AB或ABE发酵[2]2。

ABE发酵是最古老的发酵工业之一,曾经在生产规模上仅次于乙醇发酵。

但从20世纪60年代以后,由于化学合成丁醇的竞争,ABE发酵工业逐渐萎缩[3-4J,其原因是发酵法的生产成本较高。

导致丁醇发酵成本高的因素有bj:底物费用高(如淀粉)、产物浓度低(存在严重的产物抑制作用)、产物回收费用高。

随着全球能源危机的不断加剧,以生物质为原料,采用生物发酵法生产各种化工产品及液体燃料受到了广泛关注。

本文将从原料的选用,高效菌种的构建、新型发酵反应器及工艺的应用、先进产物回收系统建立等几个方面进行概述。

1原料的选用1912年切姆·魏茨曼发现丙酮丁醇菌可以淀粉为基质发酵生产丙酮、丁醇和乙醇。

第一次世界大战之后生物丁醇发酵转而利用价廉的糖蜜为原料。

随着原料价格的上涨,几乎占据生产总成本的60%一70%,成为影响丁醇价格的重要因素,制约着ABE发酵的经济可行性引5。

丙酮丁醇菌具有宽泛的底物谱,不仅能以己糖(葡萄糖、果糖等)和戊糖(木糖、阿拉伯糖等)为底物,还能利用淀粉、木聚糖等多溶剂浓度、生产率和转化率分别达25 g/L、0.6 g/(L·h)、0.42 g/g(葡萄糖)。

这表明利用木质纤维素为原料进行丁醇发酵是可行的,具有广阔前景。

2高效菌种的构建2.1丁醇发酵的菌种及代谢途径长久以来人们对丙酮丁醇梭菌的分类比较模糊。

DNA杂交技术和16S rRNA测序结果表明【7],生产丙酮、丁醇的梭菌分为2类:淀粉分解梭菌和糖化梭菌。

生物丁醇制取技术

生物丁醇制取技术章节一:引言- 介绍生物丁醇和其应用- 介绍生物丁醇制备的重要性- 简述生物丁醇制备技术的发展历程和研究现状章节二:生物丁醇的制备原理- 生物丁醇的化学性质和物理性质- 生物丁醇制备的主要途径和反应机理章节三:生物丁醇制备的微生物发酵技术- 介绍微生物发酵生产生物丁醇的原理- 介绍常用的生物丁醇微生物株和产酸菌的特性- 详细描述生物丁醇微生物发酵生产的工艺流程和操作步骤章节四:生物丁醇制备的生物化学转化技术- 介绍通过生物化学方法制备生物丁醇的原理和方法- 介绍相关酶和催化剂的特性和作用- 详细描述该制备技术的反应方程和工艺流程章节五:生物丁醇制备技术的应用和展望- 列举生物丁醇的一些应用领域- 介绍生物丁醇制备技术在工业生产中的应用情况- 展望该技术的发展前景和未来发展方向参考文献引言生物丁醇属于丁醇的一种,是重要的化工原料,广泛应用于燃料、涂料、塑料、香料等诸多领域。

与传统的化学合成方法不同,生物丁醇制备技术能够通过生物转化法从可再生的生物质中提取和制备,具有环保、可持续等优点,在当前的化学工业中得到了越来越广泛的应用。

本论文就生物丁醇制备技术进行研究和探讨。

1.1 生物丁醇的应用生物丁醇具有良好的化学性质和物理性质,因此其在日常生活中具有广泛的应用场景。

一方面,生物丁醇可以作为燃料用于替代传统的天然气或石油,具有环保、高效、安全等优点。

同时,生物丁醇还是合成涂料、塑料、树脂、香气剂等化工产品的重要原料。

此外,生物丁醇还可以用作医药、香料、食品等领域的原料和添加剂。

1.2 生物丁醇制备技术的重要性生物丁醇属于可再生原料,采用生物转化法进行制备的技术,相对于传统的化学合成法上有着环保、可持续、低成本等显著优势,此外在实现化工产品的产业化过程中也能够节省生产成本。

因此,生物丁醇制备技术在当前的化学工业中越来越受到关注和尝试。

1.3 生物丁醇制备技术的发展历程和研究现状随着人们对环境保护和可持续发展的重视,生物质化学的研究和发展越来越受到关注。

丁辛醇发展史

• 北化四:三菱化成法 5万吨/年

• 利华益:戴维液相法 25万吨/年

• 在建装置:天津碱厂、四川彭州 扬子二期

•

大庆改造扩产

戴维低压法简介

• 低压羰基合成法首先由美国联合碳化物公 司(UCC)于1965年开始研究,同时英国的 戴维公司(DAVY)与约翰逊.马休公司(JM C) 也在进行同一项目的研究,1971年 三家公 司联合起来进行了世界性的研究,于1976 年在波多黎各的庞塞厂建成了世界第一个 使用铑催化剂的低压羰基合成装置,丁醛 的生产能力13.6万吨/年。

• 氧气

5 ppm mol(最大)

• C2碳氢化合物 0.10 mol﹪(最大)

• 总硫(以H2S计) 1 ppm mol(最大)

• 总氯(以HCI计) 1 ppm mol(最大)

• 压力

•

正常 2.6MPag

• 温度 40℃

戴维低压法需用催化剂

• 1.羰基合成反应催化剂: 铑催化剂ROPAC 三苯基膦TPP 无铁丁醛 2.缩合反应催化剂: NaOH 3.加氢反应催化剂: 气相加氢催化剂 液相加氢催化剂 4.合成气、丙烯净化剂: 活性碳、硫化铂、苛性氧化铝、氧化锌 活性氧化铝、浸铜活性碳、氧化锌、钯催化剂

• 氧气 20—30 ppm mol(最大)

• 水(干气基) 3000 ppm mol(最大)

• 供给条件:

• 压力

•

正常 2.5 MPag

戴维低压法原料丙烯

• 丙烯

≥95 mol﹪ (化学级)

• 丙烷、乙烷、甲烷 ≤5 mol﹪

• 甲基乙炔、丙二烯 ≤15 ppm mol

• C4以上烃

≤ 5 ppm mol

戴维低压法主要化学反应

中国正丁醇产业现状分析

中国正丁醇产业现状分析一、正丁醇产业概述1、正丁醇制备工艺正丁醇是一种无色、有酒精味的液体,应用于多种生产的反应环节,譬如石油工业、医药、织物制造等。

其中,在丙烯酸丁酯、醋酸丁酯、邻苯二甲酸二丁酯等酯类的生产过程中,正丁醇作为一种高效化的有机合成中间体和萃取剂,应用十分广泛。

合成工艺而言,传统的丁醇生产主要包含了乙醛缩合法、发酵法、羰基合成法三种类型,目前低压羰基合成法已基本替代其他两种制备方法。

正丁醇制备方法分类及对比正丁醇制备方法分类及对比资料来源:公开资料,产业研究院整理2、正丁醇产业链概述羰基合成法是丁醇主流生产工艺,该工艺过程是丙烯作为基本原料,单吨正丁醇约消耗0.583吨丙烯,下游主要被应用在化学以及医药领域,其中化学工业主要用于生产丙烯酸丁酯、醋酸丁酯和邻苯二甲酸二丁酯,合计约占正丁醇消费总量九成以上,其他如溶剂、医药中间体和农药中间体等消费占比约9%。

羰基合成法是丁醇主流生产工艺,该工艺过程是丙烯作为基本原料,单吨正丁醇约消耗0.583吨丙烯,下游主要被应用在化学以及医药领域,其中化学工业主要用于生产丙烯酸丁酯、醋酸丁酯和邻苯二甲酸二丁酯,合计约占正丁醇消费总量九成以上,其他如溶剂、医药中间体和农药中间体等消费占比约9%。

资料来源:公开资料,产业研究院整理二、正丁醇产业链影响1、上游丙烯羰基合成法是丁醇主流生产工艺,国内几乎全部企业产能皆用该法,该工艺过程是丙烯与合成气进行氢甲酰化反应生成正丁醛和异丁醛,丁醛催化加氢得到正丁醇和异丁醇,正丁醇丙烯来源来看,目前近七成来源于油制丙烯。

2020年正丁醇配套丙烯工艺统计2020年正丁醇配套丙烯工艺统计资料来源:公开资料,产业研究院整理2、下游结构我国正丁醇下游消费结构变化不大,下游产品主要是丙烯酸丁酯、醋酸丁酯、DBP、乙二醇单丁醚等。

目前我国正丁醇消费量增长主要靠丙烯酸丁酯需求推动,在3大下游产品中,除丙烯酸丁酯消费量增长以外,醋酸丁酯和DBP对正丁醇消费量均缩减。

丙酮-丁醇的微生物发酵生产

工业技术科技创新导报 Science and Technology Innovation Herald120丙酮-丁醇发酵历史悠久,早在1912年,人们开始利用梭状芽孢杆菌发酵,即以粮食作物为原料生产丙酮和丁醇[1]。

该产业一度成为世界上第二大发酵产业,用于生产火药、合成橡胶等重要的化学品。

直到20世纪中叶,廉价的石油被大量开采和利用,以石油为原料来合成化工产品的方法快速兴起,导致丙酮-丁醇发酵方法的利用越来越少,其发酵工艺的改进也严重迟滞。

进入21世纪后,由于人类长时间的开采,石化资源已接近耗竭;另外,由于工艺水平和处理技术的限制,大量含有石油类的废渣、废水排放引起了严重的环境污染。

为了贯彻经济与生态环境协调发展的方针政策,寻找绿色能源已经成为迫在眉睫之事。

此时,丙酮-丁醇发酵途径再次引起人们的极大关注,微生物发酵制丙酮-丁醇较原来丙酮-丁醇发酵的优点是发酵周期短、产物转化率高、代谢副产物少。

因此即使目前微生物发酵产丙酮-丁醇成本高,尚不具有很大的竞争市场,但是通过原料和技术的改进后可以降低生产成本、增加产量,丁醇将成为最具实用价值的廉价、清洁的新型液态生物燃料。

该文章对近年来改善丙酮-丁醇发酵的相关方法和措施进行综述,以期对相关领域的研究人员有所帮助。

1 生产丙酮-丁醇的可替代性原料目前,工业生产丙酮和丁醇主要以农作物为原料,存在着成本高,产量相对较低的问题。

为了解决这种问题,需要寻找可替代原料。

近年来发现的可替代原料主要有木质纤维素类、合成气、废弃蛋白质类。

目前认为,木质纤维素类生物质是世界上最丰富、最廉价的可再生能源,木质纤维素类包括森林残留物和农业残留物,都可用ac etone -but a nol-e t h a nol (A BE)梭状芽孢杆菌发酵生产丙酮和丁醇,但是对于不同的木质纤维素类原料,丙酮-丁醇的生产效率也不尽相同。

S w a n a等[2]用4种原料:柳枝稷、杨树、玉米秸秆、小麦秸秆生产丁醇时发现,玉米秸秆是生产丁醇产量最高的原料,其在生产丙酮和丁醇过程中最大利用率可达75%。

丁醇生物合成资料

Thl

Hbd

Adh

丁醇耐受性研究

Engineering Butanol-Tolerance in Escherichia coli

Engineering Butanol-Tolerance in Escherichia coli

Global transcription machinery engineering (gTME) is a novel method of directed evolution for improving cellular phenotype. 全局转录机制工程 (gTME) 技术正是通过基因工程方法 改造全局转录调控因子使整 个转录调控过程发生变化从 而改变或提高目标基因的转 录及表达。

Anzyme genes selection

C. acetobutylicum thiolase, coded by thl,

acetyl-CoA acetyltranserase from E. coli, coded by atoB

Anzyme genes selection

bcd and etfAB, from M. elsdenii ccr, from S. coelicolor bcd and etfAB, from C. acetobutylicum

Artificial transcription Factor Libraries

Eliciting a Butanol-Tolerant Phenotype

Summary & Future work

丁醇生物合成途径已 成功在多类细胞中重 建 基因的优化合 提高丁醇产量 提高丁醇耐受性的 研究

Lee J Y, Yang K S, Jang S A, et al. Engineering Butanol-Tolerance in Escherichia coli With Artificial Transcription Factor Libraries. Biotechenology and Bioengeering, 2011, 108 (4): 742 -

正丁醇最重要的三种工业生产方法。

正丁醇最重要的三种工业生产方法作者:亦云来源:慧聪涂料原料网发布者:日期:2011-10-31 今日/总浏览:12/3233 正丁醇是多种涂料的溶剂和制增塑剂邻苯二甲酸二丁酯(见邻苯二甲酸酯)的原料,也用于制造丙烯酸丁酯、醋酸丁酯、乙二醇丁醚以及作为有机合成中间体和生物化学药的萃取剂,还用于制造表面活性剂。

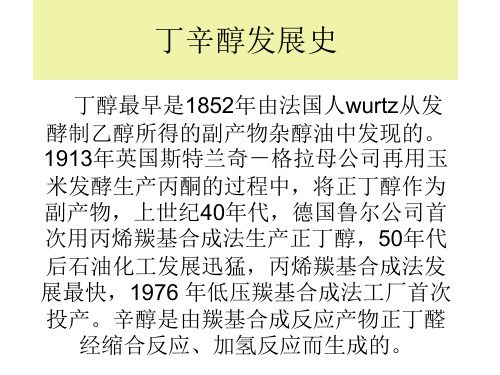

丁醇最早由法国人C.-A.孚兹于1852年从发酵过程制酒精所得的杂醇油中发现。

1913年,英国斯特兰奇-格拉哈姆公司首先以玉米为原料经发酵过程生产丙酮,正丁醇则作为主要副产物。

以后,由于正丁醇需求量增加,发酵法工厂改以生产正丁醇为主,丙酮、乙醇作为副产物。

第二次世界大战期间,德国鲁尔化学公司用丙烯羰基合成法生产正丁醇。

50年代石油化工兴起,合成法制正丁醇发展迅速,尤以丙烯羰基合成法最快。

工业制法正丁醇的工业制法主要有发酵法、丙烯羰基合成法和乙醛醇醛缩合法三种。

此外,由乙烯制高级脂肪醇时也副产正丁醇。

发酵法以谷物(玉米、玉米芯、黑麦、小麦)淀粉为原料,加水混合成醪液,经蒸煮杀菌,加入纯丙酮丁醇菌,在36~37°C进行发酵,发酵醪液经精馏分离得到正丁醇、丙酮和乙醇。

也可采用糖蜜作原料。

羰基合成法丙烯、一氧化碳和氢经钴或铑催化剂(见络合催化剂)羰基合成反应生成正丁醛和异丁醛,经加氢得正丁醇和异丁醇。

在用钴催化剂时,反应在10~20MPa和约130~160°C下进行,生成的正丁醛与异丁醛之比约为3。

1976年开始在工业上应用的铑络合物催化剂,使反应可在0.7~3MPa和80~120°C下进行,正丁醛与异丁醛之比达到8~16。

醇醛缩合法由两个分子乙醛,经缩合并脱水,可制得巴豆醛:巴豆醛在镍铬催化剂存在下于180°C和0.2MPa加氢生成正丁醇。

CH3CH=CHCHO+2H2─→CH3CH2CH2CH2OH在以上三种方法中,丙烯羰基合成法由于原料易得、羰基化工艺压力已相对降低、产物正丁醇与异丁醇之比提高以及可同时联产或专门生产2-乙基己醇等优点,已成为正丁醇最重要的生产方法。

发酵法制备丙醇、丁醇的工艺及菌种

发酵法制备丙醇、丁醇的工艺及菌种发酵法制备丙醇、丁醇的工艺及菌种摘要:当今世界对石油、天然气和煤炭等不可再生能源的需求在日益增加。

石油危机引起了世界各国对未来能源短缺问题的普遍关注。

为了缓解石油危机,人们将目光逐渐转向了生物丁醇。

丙酮丁醇发酵主要产生丙酮、丁醇、乙醇、乙酸和丁酸等有机溶剂,其主要产物—丁醇,是重要的精细化工原料,也是新型的可再生能源,有着十分广泛的用途。

生物丁醇具有高能量、可混合性、低挥发性、污染少等优点,可以取代乙醇作为一种可再生的燃料添加剂,使生物丁醇展示了良好的发展前景。

针对丙酮丁醇发酵工艺中存在的问题,人们提出生产菌种的改良和发酵工艺的改进等高产策略。

关键词:丙酮丁醇发酵、菌种、生物丁醇、生产工艺一、引言当今世界对石油、天然气和煤炭等不可再生能源的需求在日益增加。

70年代的石油危机起了世界各国对未来能源短缺问题的普遍关注。

按照现在的开采速度,目前世界已探明的石油贮量至多可供使用40-50年。

而在中国,如果按照目前的开采速度则已探明的石油贮量至多可用30年[1]。

为了缓解石油危机,人们将目光逐渐转向了生物丁醇。

目前全世界范围内的丁醇绝大部分都通过石油工业合成,伴随着石油能源的枯竭,丁醇作为良好的有机溶剂和新一代的液体能源越来越受到发达国家的重视[2]。

杜邦和BP都是研发生物丁醇的积极倡导者[3]。

丁醇在自然界中由微生物发酵产生,能够融入自然界的整体代谢循环。

丁醇既是重要的化工原料又是良好的有机溶剂,同时也是有效的汽油增烷剂和增氧剂,丁醇作为燃料具有其它燃料无可比拟的优点。

首先,丁醇燃油的一个很明显的优势就是:丁醇的能量密度要比乙醇高30%,生物丁醇较低的饱和蒸汽压,并允许汽油混合物含水,这有助于它在现有汽油供应和分配渠道中利用。

甚至无需对车辆进行改造,就可以使用几乎100%浓度的丁醇。

它有可能以更大的比例调入汽油而无需改造汽车,它比汽油/乙醇调和物具有更好的燃料经济。

丁醇与其他生物燃料相比,腐蚀性较小,混合燃料中可混入20%的丁醇。

微生物产丁醇代谢

微生物的产丁醇代谢摘要:丁醇作为一种传统工业原料,自二战前就开始被广泛应用,是印染、医药、香料等的重要原料。

传统上用石油产品作为生产原料,如今,丁醇被赋予了新的用途,即汽车等燃料的替代品。

为了节约成本,加强环保,各个实验室开展了生物法制丁醇的研究。

本文介绍了微生物产丁醇的一些菌种,以及产丁醇代谢的过程,最后介绍了现在的应用状况以及前景。

关键词:丁醇厌氧发酵汽油梭菌简介丙酮丁醇是一种重要的有机溶剂和化工原料,广逆用于喷漆、炸药、塑料、制药、植物油提取及有机玻璃、合成橡胶等工业[2,3,4,11~17]。

目前生产方法有化学合成和发酵法两种[13]:发酵法产丁醇曾经是世界上仅次于酒精发酵的第二大发酵产业[2,9],而现在常用的是石油产品进行化学合成。

石油资源紧缺而导致的石油价格持续上涨已成为不可逆转的趋势[12],而丁醇作为一种替代的清洁性能源,其生物学制法越来越受到关注。

国内生产生物丁醇(ABE发酵)主要是以玉米为原料,利用丙酮丁醇梭菌(Clostridium acetobutylicum)发酵[7],而国外一般使用拜氏梭菌,用蜜糖为发酵原料[8]。

梭菌属严格厌氧,能形成芽孢、厌氧生长的革兰氏阳性杆菌。

因芽孢常比菌体大,致使菌体呈梭状而得名,又称厌氧芽孢杆菌属。

现在已知的梭菌都是产生正丁醇的,近期,美国杜邦公司和加州大学发现一种使用藻类产生异丁醇的工艺,现在处于保密阶段。

本文中如无特指,丁醇均是指正丁醇。

1. 发酵原理丙酮丁醇发酵包括2个不同的时期:产酸期和产溶剂期。

产酸阶段,细胞处于指数生长期,主要产生乙酸、丁酸、H2和CO2,有机酸的产生引起了发酵液pH 的下降;随着有机酸积累到一定阶段(pH 达到4 .3~4.5),发酵进入产溶剂期,此时细胞处于稳定期,产生的乙酸和丁酸在这一阶段转变为ABE,随着发酵的进行,丙酮丁醇梭菌开始衰老,活力下降,加上底物的消耗,溶剂的毒害作用,使菌体开始自溶或生成孢子,发酵逐渐由微弱最终达到静止结束[11]。

年产25万吨丁醇生产工艺知识交流

年产25万吨丁醇生产工艺1.前言丁醇是重要的有机化工原料,广泛用于医药、印染、塑料、有机等领域。

丁醇是生产丁酸、丁胺、醋酸丁酯和丙烯酸丁酯等多种有机化合物的原料。

丁醇分为两类:正丁醇和异丁醇。

正丁醇主要用来生产邻苯二甲酸二丁酯、丙烯酸丁酯等。

可直接作为合成塑料、涂料、助剂等的原料,也是良好的溶剂之一,大部分正丁醇是用来合成酯类,产品有丙烯酸丁酯、醋酸丁酯、乙醇醚、增塑剂DBP等。

丁醇在许多化工领域得到了广泛应用,在2000年之前,全球丁醇生产主要集中在美国、欧洲、日本等地,这些地区丁醇市场趋于成熟,生产能力过剩,需求增长趋缓,而亚洲等其他地区,由于缺口较大,需求增长较快。

在中国,特别是改革开放以来,随着石化工业的快速发展,对丁醇的需求越来越大,因而引进了国外先进技术,相继建成了一批大型乙烯生产装置,其中有的配套了代表国际先进水平的羰基合成丁醇生产装置,如齐鲁石化公司、吉林化纤工业公司及大庆石油化工总厂、北京化工四厂、扬子巴斯夫公司,总产能为145kt/年,由于下游需求的快速增长,尽管这几套装置都在加大负荷生产,丁醇的产量有很大提高,但一直不能满足下游实际生产的需求,因而对这几套装置进行扩能改造、或新建生产装置势在必行。

2.设计基础条件2.1原料简介丙烯(propylene,CH2=CHCH3)常温下为无色、稍带有甜味的气体。

分子量42.08,密度0.5139g/cm3(20/4℃),冰点-185.3℃,沸点-47.4℃。

易燃,爆炸极限为2%~11%。

不溶于水,溶于有机溶剂,是一种属低毒类物质。

丙烯是三大合成材料的基本原料,主要用于生产丙烯腈、异丙烯、丙酮和环氧丙烷等。

2.2产品简介本项目产品为正丁醇和异丁醇,均为重要的有机化工原料,在医药工业、塑料工业、有机工业、印染等方面具有广泛用途。

2.2.1 正丁醇正丁醇是优良的有机溶剂,也可转化为丁醇衍生物作特种溶剂;可用于生产多种增塑剂,如邻苯二甲酸二丁酯(DBP)、邻苯二甲酸丁苄酯(BBP)、邻苯二甲酸丁辛酯、己二酸二丁酯等;也可用于生产乙酸丁酯、丙烯丁酯、甲基丙烯酸丁酯等化工产品,其主要衍生物系及用途见图1-1。

正丁醇作为生物燃料在生产和应用方面的进展

正丁醇作为生物燃料在生产和应用方面的进展姜莉1,朱荣富1,石美玉1,储江伟2(1. 黑龙江工程学院汽车与交通工程学院,黑龙江哈尔滨150050 ;2. 东北林业大学交通学院,黑龙江哈尔滨150040)摘要作为车用替代燃料,丁醇的热值比乙醇高30% 左右,挥发性只有乙醇的1/6 左右,吸湿性远小于甲醇、乙醇和丙醇,具有适度的水溶性,腐蚀性低,安全性更高。

但丁醇直接应用到发动机上也存在一些问题,如其热值比传统汽油或柴油低,使得燃料消耗量增加;燃烧效率低于甲醇、乙醇;当应用于点燃式发动机时,丁醇较高的黏度将产生潜在的沉积或腐蚀等问题。

目前许多研究者将正丁醇作为替代生物燃料进行研究,现有的研究主要是将丁醇与汽油或柴油混合应用在发动机上,或是应用在一些基本的燃烧反应器中。

综合各方面的研究成果,正丁醇在混合燃料中体积分数小于20%时,无需调整发动机就可获得与汽油燃料相同的发动机功率;当达到30%时,发动机最大功率开始下降;随着正丁醇体积的增加,燃料消耗量增加。

CO、T HC、NO x 排放的减少或增加取决于具体的发动机、操作条件、丁醇-汽油的混合比等。

混合燃料与纯汽油相比,未燃烧醇的排放增加,而且丁醇的比例越高,未燃烧醇的排放越高。

关键词正丁醇生物燃料热值混合燃料发动机燃料消耗量1 前言我国《可再生能源中长期发展规划》确定了未来15年可再生能源发展的目标:到2020年可再生能源在能源结构中的比例争取达到16%。

车辆作为能源的主要消耗者,实现其燃料的可再生,对调整我国能源结构意义重大。

生物醇类燃料是一种可再生能源,更符合未来能源发展方向,从整个生态循环来看,采用生物方法制取醇类燃料可认为CO2近零排放。

醇类燃料目前主要是甲醇和乙醇,虽然已有甲醇汽油、乙醇汽油汽车在各试点区域运行,但掺混比例还很低,其生产远不能达到可再生能源发展的目标,必须实现生物能源的多样化。

由此,燃料丁醇成为实现车用可再生能源和解决车辆排放问题的有利方向。

正丁醇

正丁醇CH3CH2CH2CH2OH一种无色、有酒气味的液体,沸点117.7°C,稍溶于水,是多种涂料的溶剂和制增塑剂邻苯二甲酸二丁酯(见邻苯二甲酸酯)的原料,也用于制造丙烯酸丁酯、醋酸丁酯、乙二醇丁醚以及作为有机合成中间体和生物化学药的萃取剂,还用于制造表面活性剂。

1 基本信息 中文名称:正丁醇 中文别名酪醇; 丙原醇; 丁醇; 英文名称: butyl alcohol;1-butanol 英文别名 butan-1-ol; Butyric alcohol; Butyl alcohol; n-Butanol; n-butyl alcohol; Propylcarbinol; Normal Butanol; Natural Butyl Alcohol; Butanol 别名: 丁醇(也有叫四丁醇的) 分子式: C4H10O;CH3(CH2)3OH 分子量: 74.12 熔点: -88.9℃ CAS编号:71-36-3 沸点:117.25 相对密度: d(20,4)=0.8098; 蒸汽压: 0.82kPa/25℃ 溶解性: 微溶于水,溶于乙醇、醚多数有机溶剂 稳定性: 稳定 外观与性状:无色透明液体,具有特殊气味 危险标记: 7(易燃液体) 安全术语 S13Keep away from food, drink and animal foodstuffs. 远离食品、饮料和动物饲料保存。

S26In case of contact with eyes, rinse immediately with plenty of water and seek medical advice. 不慎与眼睛接触后,请立即用大量清水冲洗并征求医生意见。

S37/39Wear suitable gloves and eye/face protection 戴适当的手套和护目镜或面具。

S46If swallowed, seek medical advice immediately and show this container or label. 若不慎吞食,立即求医并出示其容器或标签。

生物丁醇的技术现状及发展前景

燃料经济性高, 腐 蚀性小 , 蒸汽压力较低 , 易于管道输送 。因此 , 生 萃取发酵的最关键的环节是选取高质量 的萃取剂 。 浙江大学 物丁醇已成 为新型醇类生物燃料产品 , 同时广泛 应用在 医药工业 、 研究人员在 1 9 9 2年发现使 丁醇 的产量显著增 加的方法 就是利用 塑料工业 、 有机工业 、 印染等方面 , 是重要的大宗化工原料 。 间歇萃取发酵方式 。 萃取发酵可降低并消除代谢产物对微生物生

长带来 的不利影响 。 4 . 2 . 2 气提法 在稀释 液中通人 惰性气体 , 使发 酵产 物及时分离的气提分离 技术与问歇发酵相 比, 前者对丙酮丁醇发酵的影响较 大。 4 . 2 . 3渗透蒸发 利用膜对混合物 的不 同性 能产生不同反应 的特点 , 在蒸 汽分 压差的制约下 , 对混合物进行部分蒸发使之分离。 4 . 2 . 4两 步 发 酵 法 发 酵 在传统发酵 的基础上发展 两步法发酵 , 首先用厌 氧梭 菌将糖 高温发酵得到丁酸 , 然后将生成 的丁酸发酵生成 丁醇。这样有效 可显著降低 丁醇的毒性 , 从而保证发酵反应 持续稳定 的进行 。

2生 物法 制定醇 的历 史

第一次世界大战期 间就有 了生物法制 备丁醇 , 当时 生产 合成 橡 胶的最理想路线 是 以产 溶剂梭 菌厌 氧发 酵的方式来 合成 丁二 烯橡胶 。因此 , 以碳水化合物 ( 玉米粉等 ) 为底物 的溶剂发酵也 飞 速 发展 。2 0世纪 5 0年代 , A B E发酵逐渐衰落 , 在北美 、 欧洲 、 日本 等地停 止了生产 。中国第一家 A B E发酵工厂使用玉米发酵( 上海 溶 剂厂 ) 于1 9 5 5年投产 , 随后北 京 、 天津 、 江苏等省市陆续建立 了 近3 0家 A B E发 酵工厂 , 随着 石油合成 化工 的兴 起 , 发酵 法生产 A B E在生产成本上失去竞争优势 , 自上世纪 9 0年代开始 ,国内 A B E发酵企业逐步停业关闭 。 由于石 油资源紧张和不可再生等原 凶 ,发酵法生产 A B E技 术 近年来再次成 为社会关 注的焦点 。近年来 国内 已建成 数十家 A B E发酵企业 , 另有 5家在筹备建设 中 , 预计全部建成投产后 , 国 内A B E发 酵生产总量将 高达年产 1 0 0万 t 的规模 。

乙炔为原料合成丁醇的过程

乙炔为原料合成丁醇的过程

乙炔是一种常用的合成原料,可以通过一系列化学反应合成丁醇。

以下是制备丁醇的步骤:

第一步:乙炔的水合反应

将乙炔与水进行反应,生成乙醛(乙醇)的中间产物。

这一步通常在高温和高压下进行。

第二步:乙醛(乙醇)氧化反应

通过将乙醛(乙醇)与氧气进行反应,将其氧化为乙酸(乙酸)。

该反应需要催化剂的存在,常见的催化剂有铑或钯。

第三步:乙酸酯化反应

在催化剂的存在下,将乙酸与甲醇进行酯化反应,生成甲酸乙酯。

该反应通常进行在高温和较高压力下。

第四步:甲酸乙酯的氢解反应

将甲酸乙酯与氢气进行催化氢解反应,生成醇和甲酸。

这一步通常需要高温和催化剂存在。

第五步:脱水反应

通过将醇与酸催化剂进行反应,去除生成的甲酸,同时使醇分子内部发生脱水反应,生成丁醇。

该反应通常要在适当的温度下进行,并控制反应时间,以提高产率。

通过以上一系列的化学反应,可以从乙炔合成丁醇。

需要注意

的是,每一步都需要进行适当的催化剂选择和反应条件控制,以确保反应的顺利进行和产率的提高。

甘蔗汁生产丁醇

甘蔗汁 生产丁醇

作者 : M. K i m a n d D . F . D a y

( 路易斯安娜州立大学奥杜邦糖业研究所 , 美 国)

翻译 : 焦 磊, 许 伟 校 对 : 刘慧霞

( 广西大学轻工 与食 品工程学院 , 南宁 5 3 0 0 0 4 )

摘 要 : 丁醇是分 子式为c 4 H9 0 H的一 种饱和脂肪醇 , 它是一种可 以运输 的燃料 , 也 是各种化学应用 中的媒介和溶剂 。 2 0 世纪5 0 年代以前 , 丙酮丁醇梭杆菌发酵生产丙酮丁醇溶 剂一 直是工业上 的标准方法 。 现代微 生物的技术 已经改造 了生产菌 , 使 之能够产 出更 高纯度 的丁醇 , 而不是产 出以前那种混合溶剂 。 丁醇作 为一种 可替代燃 料能源有许多的

全成 功 , 因为 丙 酮 和丁 醇始 终共 享 一 个 共 同 的 中间 体( 如 图2 ) 。通 常抑 制丙 酮 的生成 , 也会 使 丁醇 的产

量减 少 。

从糖类 中生产 丁醇来 自于生化路线 , 首先葡萄

糖生 成 乙酰 辅 酶A, 同时有 丙 酮 和 丁酸 产 生 , 然后 丁

匡

收稿 日期 : 2 0 1 3 - - 0 3 — 0 3 译者简 介 : 焦磊 , 男, 1 9 8 8 年生 , 湖北省人 , 硕士研究生 , 研究方 向: 糖类资源综合利用与微生物发酵。 校者简介 : 刘慧霞 , 教授。 E ma i l : s u g a r l i u @g x u . e d u . ( 3 1 q 。

通 过 发 酵 产 丁醇 重 新 激 发 了人 们 对 于 发 展 可 再生 能 源 的兴趣 。丁醇 既是 一种 重 要 的工 业 溶剂 , 也是 一种 比乙醇更 好 的潜在 能源 ( 表1 o

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

[luxury]技术进步的重点在于催化剂技术的改进提高,目前主要是低压铑法

1、概述

我国丙烯消费中有约12%丙烯用来生产丁、辛醇。

丙烯经羰基合成制得正丁醛,正丁醛经加氢可得正丁醇;或正丁醛经碱催化缩合成辛醛,再加氢为辛醇(2-乙基己醇)。

这是当前丁辛醇最主要生产方法。

丁、辛醇的生产路线经历较多的变迁和发展。

20世纪初,大多采用发酵法生产丁醇(粮食发酵制酒精的联产物)。

,70年代后来由于化学法的发展,发酵法生产技术逐渐淘汰。

近年来由于石油价格的飞速上涨,加之石油资源的日益紧缺,粮食发酵法生产丙酮、丁醇的技术重新显示出其优势,特别是发酵法生产丙酮丁醇是以再生资源替代不可再生的石油基原料制造,符合国家能源安全的长远战略考虑。

二次大战期间,德国开发了以乙醛为原料的醇醛缩合法制取丁、辛醇的工艺,迅速得到普遍的采用。

直到60年代末,乙醛路线是丁、辛醇的主要生产方法。

在50年代还研制成功乙炔雷珀法和高压下的羰基钴为催化剂的丙烯羰基合成法。

丙烯羰基合成丁醛进而合成丁、辛醇工艺由于比发酵法、乙醛法和雷珀法在原料和工艺上更为优越。

故从60年代以来,成为生产丁、辛醇的主要方法。

传统的高压钴法存在的主要缺点是其正、异构醇比为2-4:1,而人们对异构醇需求有限,异构醇的利用存在困难,致使提高正异结构比成为羰基合成技术开发的目标。

1976年美国Celanese和UCC公司分别实现了使用铑羰基化催化剂的低压工艺的工业应用。

以后国外许多高压钴工艺厂家转而采用低压铑法。

1978年以后,新建的装置则几乎全部采用低压铑法,统计到1997年全球丁、辛醇生产中采用佬法的工艺占总生产能力的80%以上。

2.国内外生产和消费

据统计,国外1997年丁辛醇生产能力各约为240万吨/年和230 万吨/年。

美国1995年丁、辛醇产量约为68万吨和34万吨。

1996年丁醇的消费量

5***万吨。

用于丙烯酸酯类生产占36%,乙二醇醚占31%、醋酸酯和溶剂占25%,其它8%。

1996年辛醇消费35.2万吨,增塑剂用量占60%;丙烯酸酯类占17%,溶剂、润滑油添加剂等占16%,其它7%。

2.1国内生产装置

我国丁、辛醇工业生产始于1950年代。

70年代后有较大较快发展。

目前我国拥有粮食发酵丁醇装置约30套,非发酵路线装置5套。

2000年丁、辛醇生产能力估计各可达到20.3万吨/年(包括发酵法)和27万吨/年(表1),非发酵装置大多是引进技术。

经消化吸收和技术改造,在产能和技术水平上都有明显提高。

发酵装置由于经济和技术上的缺点,今后会淘汰掉。

2.2丁、辛醇产销和需求分配

1999年国内丁醇产量8.8万吨,辛醇产量18.7万吨。

但产不足需,需要进口丁、辛醇满足国内日益增长的需求。

该年进口丁醇约16万吨,进口辛醇约15.3万吨。

我国丁醇主要用于制造醋酸丁酯,丙烯酸丁酯、邻苯二甲酸二丁酯以及涂料、染料、农药等多种化工产品。

其中邻苯二甲酸二丁酯占35%-40%,醋酸丁酯占18%-20%,溶剂占20%,丙烯酸丁酯占10%,其它20%以下。

我国辛醇的

主要用途为增塑剂生产,占辛醇需求量的88%,溶剂占12%。

2.3需求预测

近几年,我国丁、辛醇的生产稳定,但需求量不断增加。

主要原因是国内经济持续稳定增长,最近国家计划在2000年投入2000亿元人民币用于基础設施建设和加强农业、建筑业等行业。

以拉动国内经济的进一步发展,这将会大大促进塑料、化肥等行业的发展,塑料增塑剂等强劲需求推动着丁、辛醇生产的发展。

据预测2000年丁醇需求量会达到26万吨,辛醇需求量达30万吨。

如果国民经济增长率以6%计算,且丁、辛醇需求与此同步增长的话,到2010年,丁、辛醇需求量分别在35-40万吨左右。

因此国内丁、辛醇产能、产量都显然不够,需要新建生产能力或进一步扩展现有装置能力,在生产能力不能提供足够丁、辛醇满足需求之时,每年仍会有较多的进口量。

2.4价格情况

在国内丁、辛醇消费推动下,其价格在99年逐渐提高,并预测2000年价格在高位波动。

1999年丁、辛醇的最高市价曾达到6400元/吨。

今年第一季度的丁醇价格在5200-5900元范围,辛醇价格在6000-7200元/吨左右。

上海市场4月份价格丁醇5600-5800元/吨,辛醇6500-6650元/吨。

3 发展前景

综合上述,丁、辛醇是我国短线化工产品,发展前景良好。

考虑到发酵法丁醇装置能力的淘汰,目前国内的丁、辛醇实际生产能力约各为20万吨/年。

根据以上预测2000年需求各为25万吨和30万吨。

装置能力不足5万吨和10万吨。

似应结合国内乙烯工程的建设,新建丁、辛醇装置扩大国内自给率(1999年丁醇自给率仅28%,辛醇自给率55%〕。

在技术上,丙烯低压羰基合成路线已相当成熟,技术进步的重点在于催化剂技术的改进提高。

国内丁、辛醇装置中大多采用了国产催化剂,所以要继续研制和推广应用新型、高效催化剂。

附:国内丁辛醇生产能力(万吨/年)。