厚壁管有芯镦锻成形极限的研究

大型厚壁管热挤压成形工艺参数优化

大型厚壁管热挤压成形工艺参数优化第一章:引言1.1 研究背景和意义1.2 研究现状及缺陷1.3 研究目的和意义1.4 研究方法和步骤第二章:理论分析2.1 厚壁管热挤压成形工艺原理和流程分析2.2 影响热挤压成形质量的因素分析2.3 数值模拟和实验验证第三章:工艺参数优化设计3.1 设计思路和方法3.2 工艺参数优化模型建立3.3 热挤压成形工艺参数优化设计流程3.4 优化结果分析和优化方法评价第四章:实验研究4.1 实验材料和设备4.2 实验工艺参数设计和技术路线4.3 实验结果分析和对比4.4 实验数据统计和分析第五章:结论与展望5.1 工艺参数优化设计的成果和优劣分析5.2 热挤压成形工艺参数优化的局限性和未来研究方向5.3 工艺应用前景以及对行业的意义和影响第一章:引言1.1 研究背景和意义厚壁管是一种具有广泛应用前景的重要材料,被广泛应用于化工、核电、石油等领域。

然而,厚壁管制造技术与国际先进水平还存在差距,特别是在工艺参数优化和成形质量控制方面。

因此,如何提高厚壁管的制造工艺,保证成形质量是一个亟待解决的问题。

1.2 研究现状及缺陷目前,传统的厚壁管成形工艺主要是采用锻造和轧制等方法,但这些方法的缺点是浪费大量的原材料和能源,并且制造出的厚壁管中金属晶粒的布局难以控制。

近年来,热挤压成形技术作为一种新兴技术被广泛采用。

热挤压成形具有优异的成形性能,可以制造超大尺寸、超厚壁的园柱形件和复杂型材。

然而,在热挤压成形过程中,往往会出现成形不良的问题,例如表面粗糙度高、壁厚分布不均、内部气泡等。

因此,需要对热挤压成形的工艺参数进行优化,以得到高质量的厚壁管产品。

1.3 研究目的和意义基于热挤压的成形工艺参数优化可以提高材料的性能,并减少材料的浪费。

本研究的目的是利用数值模拟和实验研究的方法,优化厚壁管热挤压成形的工艺参数,并探讨不同工艺参数对成形质量的影响,为厚壁管的制造提供有效的技术支持。

钻杆管体加厚端镦锻修复工艺的研究

肉,若 将 缺 肉处 补 满 ,则 加 厚 端 修 复 合格 。再 将 内加 厚或 外 加 厚 缺 陷处 打 磨 圆滑 ,对 加 厚部 位 加 热 后 ,再 进 行 一次 终锻 ( 意 图见 图 1 示 ),根据 塑 性 成形 原理 ,可 将缺 肉处 补满 。

●‘。●‘●●●●●●●●●●●‘‘。‘‘●●‘●●●●●●●●●●。●‘。●●●●●●●●●●●●●●●__●●●●●●●●●… ●●●--●●●●●●●●●●●●●●●●●‘●●●●●●●●●●● ● ●● ● ● ● ●●●●●●● -

l 0 O%

从 表 1 以看 出 ,造 成 管 体 不 合 格 的 最 主 要 可 原 因是 内加 厚 部位 缺 肉 ,若 在 修 复 后 管 体 长度 保 证 满 足 客 户 要 求 的前 提 下 ,将 内加 厚 缺 肉修 复合 格 ,则修 复后合 格 率可达 9 %。 8

2 修 复工艺 . 2

U / /

内 椁

/ / / // _/ _/ / / / / _/ J/ _ / / _/

缺处 陷

, ////// ///// ///////

弋 Q

将 骼打 圆 缺处磨滑

/ /

/

≥O L 8

图3 管端修复示意图

l 合 格 管 体 处 理 分 析 不

对 不 合 格 品 的 处 理 , 目前 采 用 的方 法 是 用 锯 床 将 不合 格 端 的变 形 区 锯 掉 ,然 后 重 新镦 锻 。 不 合 格 品采 用 这 种 方 法 修 复 后 , 比修 复前 约 缩 短

表1 镦锻不合格原因统计表 序 号 1 2 3 4

作者简 介 :刘荣 (9 9 16 一),男,湖南泸溪人,工学硕士,主

GCr15厚壁管带芯棒剪切实验研究

!"#$%&’$()*+ ,)-./ 01 2-))&(3 )4$ 54&6789*++ :2%;< 5-=$> ?&)4 20%$ @0.

!"#$% &’()*+(* , &-#. /’(* , %0. 123(* (&’ 4 5( 6’5+7+(* 0(’839:’7; , &’ 4 5( , <255(=’ >?@@AB, 12’(5) A=>)%*6) C DE+ F372+G: +H IJ77’(* 723 72’IK)E5LL %19?M 7JN3: E’72 I+93 9+G ’(:’G3 593 ’(79+GJI3G O D23 ’(HLJ3(I3: +H 723 IL3595(I3 ’( J(’G’93I7’+(5L IJ77’(* 5(G 723 H’9:7 P93:: QJ5(7’7; ’( N’)G’93I7’+(5L IJ77’(* 7+ 723 7JN3 QJ5L’7; 2583 N33( :7JG’3G O #(G 723 7JN3 IJ77’(* F3I25(’:F ’: 5(5L;R3G O B$/ ?0%.> C 7JN3 IJ77’(* S IL3595(I3 S 723 H’9:7 P93:: QJ5(7’7;

刃 口 间 隙 " "$* "$! "$1 "$# 外 径 !向 "向 内 径 !向 "向 断面的 平整度 " $ !) " $ !( " $ 1" " $ #( " $ )! 压塌量 " $ *3 " $ *) " $ *) " $ !1 " $ 1)

加厚油管管端成形工艺研究_孔玲

图 4 镦锻模具装配简图 1.一道夹紧模 2.一道过渡凹模 3.一道成形模 4.一道凸模

5.二道凸模 6.紧固螺母 7.一道凸模柄 8.二道凸模柄 9.凸模体 10.切边凸模 11.卸飞边模 12.切边模

13.凹模体 14.扶正模 15.二道成形模 16.二道夹紧模

Studyonformingprocessoftheoilpipewithupsetends

KONGLing1 , QIUPing2 , LIUYan-kai3 (1 EngineeringResearchCenterofRollingEquipmentandCompleteTechnology ofMinistryofEducation, YanshanUniversity, Qinhuangdao066004, Hebei, China; 2 CollegeofMechanicalEngineering, YanshanUniversity, Qinhuangdao066004, Hebei, China; 3 TianjinHeavyMachineryandEngineeringResearchCo., Ltd., Tianjin300400, China)

1 成形工艺分析

1.1 工艺比较 加厚油管的加工方法通常有两种 :一种是厚壁管

经锯切下料直接车削而成 ;另一种是探伤后的钢管镦 锻而 成 。 由 于 油 管 管 坯 的 长 度 很 长 , 通 常 为 6m、 6.5m、7.5m、8.5m、9.5m五种规格 , 采用第 一种方法 往往存在刚性差 、振动大和热变形大等缺点 , 给加工 带来了一定的难度 , 而且加厚区集中在管端很小的部 分 , 车削加工方法不能优化加厚区的组织结构和机械 性能 , 也造成了材料的浪费 , 所以一般采用第二种镦 锻的方法来加工加厚油管 。

基于厚壁管加工的机械加工工艺研究

基于厚壁管加工的机械加工工艺研究随着工业现代化的不断推进,机械加工工艺作为工业生产的重要环节,也在不断进步和改善之中。

其中,基于厚壁管加工的机械加工工艺尤为重要和具有代表性,因为厚壁管的加工难度较大,需要针对性的加工工艺和设备,才能保证加工效率和加工质量的提升。

本文将详细探讨基于厚壁管加工的机械加工工艺研究的背景和意义,以及目前国内外的研究现状和成果,最后结合案例说明基于厚壁管加工的机械加工工艺应用的局限性和未来趋势。

一、研究背景和意义厚壁管是一种具有重要应用价值的工业材料,广泛应用于石化、化工、核电和机械制造等领域。

对于厚壁管的加工,传统的数控加工和手工加工技术存在效率低、加工精度难以保证等问题,不能满足工业生产的需求。

因此,为了提高厚壁管的加工效率和加工质量,需要对其加工工艺进行深入研究和探索。

基于厚壁管加工的机械加工工艺是一种针对性强、具有实用性的加工方法,它能够提高厚壁管的加工效率和加工质量,降低生产成本,进而推动工业的发展和进步。

因此,对于基于厚壁管加工的机械加工工艺的研究具有重要的理论和应用意义。

二、国内外研究现状和成果近年来,国内外学者对于基于厚壁管加工的机械加工工艺的研究非常活跃,不断涌现出一系列新的理论和技术成果。

1.国内研究我国学者对于基于厚壁管加工的机械加工工艺的研究始于20世纪80年代,经过多年的研究和探索,取得了一些重要的成果。

例如,某些学者通过理论计算和实验研究,提出了基于主轴动态控制的厚壁管数控铣削工艺和方法,能够减小加工误差,提高加工质量。

此外,一些学者通过研究机械二次加工进行了厚壁管的高效加工,提高了生产效率和降低了成本,这种机械加工的方法得到了广泛应用。

同时,一些研究还涉及到切削力、刀具修整和表面质量等方面,这些研究成果为基于厚壁管加工的机械加工工艺的发展奠定了基础。

2.国外研究国外对于基于厚壁管加工的机械加工工艺的研究也取得了一些重要的进展和成果。

例如,美国某实验室研究人员通过理论和实验研究,提出了基于超声振动辅助切削的厚壁管加工技术,能够有效降低切削力和表面粗糙度。

提高2A12铝合金厚壁管力学性能的试验

表 1 因素水 平 表

水平 A, 淬火温度 尸 , c B 保温时间/i C 转移时间/ D 冷却水温度, rn , a s , ℃

在其它工艺条件相同的情况下 , 进行不 同热处理制

度 的试验 ,考核的性 能指标有抗拉强度 O 、屈 服强度 -

2 试 验 方 案 . 2

得有较好力学性能的厚壁管材。 关键词 :A1 2 2铝合金 ;厚壁管材 ;正交试 验;热处理 中 图 分 类号 :G163 T 6. 文献 标 识 码 : 文 章编 号 :07 7 3 ( 0 2 0 — 0 3 0 B 10 - 2 5 20 ) 5 0 3 — 2

Pr p ry De eo me t o A1 u i i m l y Tu e wih Th c a l o e t v l p n f 2 2 Al m n u Al b t ik W l o Y igl, IY n h a LU S ib U Yn—u Q a— u, I u o —

q> 2 砌 的管材 , b 4 0MP , nI2 0MP , b 10I -> 0 ̄ 3 a0 2 8 - > a 8≥

1 0% 。

管材广泛用 于各个部 门。多, 时一批产 品经过 熔铸 、 有 均匀 化处

理、 挤压 、 热处 理等 诸多工序 后 因性能不 合格 而报废 。

Ke r s A1 u nu aly u s w t tik y wo d :2 a mi im l ;t b h h c wal rh g n e t e t te tn 2i o e i l;o o o a ts;h a rai g t i

2 2 A1 合金是最 常用 的硬铝合金 ,用它生产的厚壁

L ( 正交 试验表 , 出试验条 件。 9 3) 拟

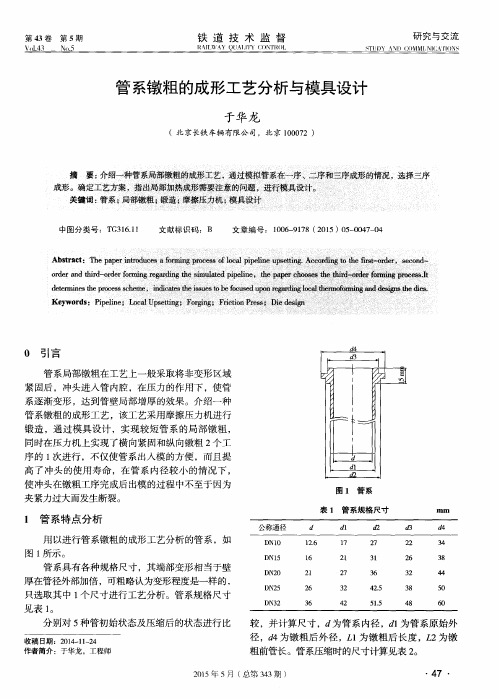

管系镦粗的成形工艺分析与模具设计

1 . 证 书编 号 : C R C C 1 0 2 1 5 P 1 0 4 9 5 R1 M

产 品名称 : 铁道货车 B D型弹性旁承体

规格型号 : B D型 ( 图号 : Z C P 2 0 4 D 一 1 0 — 0 0) 认证标准和技术要求 : T B 厂 I ' 3 2 6 9 —2 0 ¨ 有效期 : 2 0 1 5 年 3月 3 1日至 2 0 2 0年 3 月3 0日 申请 人 : 成 都 铁 路局 重 庆机 器 制造 厂 生产 厂 : 成 都 铁路 局 重 庆机 器 制造 厂 制造地址 : 资 阳市雁江区铁路一村 3 6号 1 . 证 书 编号 : C R C C 1 0 2 1 5 P 1 0 3 7 0 R 2 M 产品名称 : 铁道客车高磷闸瓦 规格型号 : 铁道客车高磷闸瓦 ( 图号 : Q Y S . K - 1 2 — 0 0 0 ) 认证标准和技术要求 : T B / T l 6 6 1 —1 9 9 1 有效期 : 2 0 1 5年 3 月3 1日至 2 0 2 0 年 3月 3 0日 申请人 : 陕 西佳 鹏科 技 发 展有 限公 司 生产厂 : 陕西佳鹏科技发展有 限公司 制造地址 : 陕西省西安市未央区红光路西段 8号光华工业园

中铁检 验认 证 中心认证公 告

2 0 1 5 年第 1 2号 ( 总第 1 9 8 号)

中铁 检 验 认 证 中心 ( C R C C)是 经 国 家认 证 认 可 监 督 管 理委员会批准 ,具有第三方公正地位的产品认证机构 ,批准

号为 C N C A — R 一 2 0 0 2 — 1 0 2 。

锻造 ,通过模具设计 ,实现较短管系的局部镦粗 , 同时在 压力机 上 实现 了横 向紧 固和纵 向镦 粗 2 个 工

2001厚壁管闭式镦粗有限元分析及实验研究

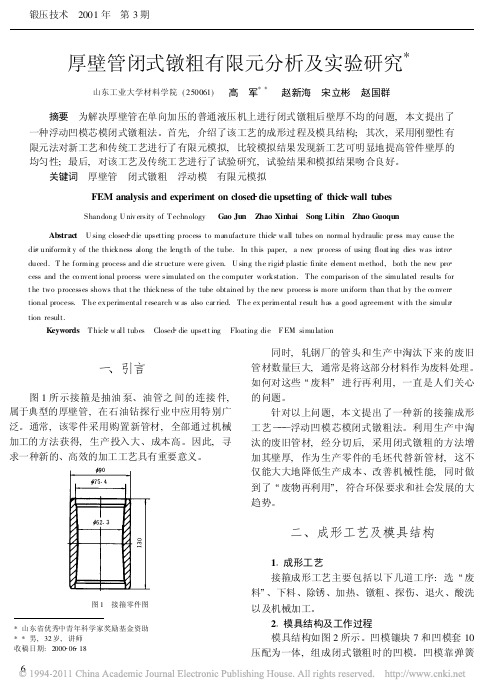

锻压技术 2001年 第3期厚壁管闭式镦粗有限元分析及实验研究*山东工业大学材料学院(250061)高 军**赵新海 宋立彬 赵国群摘要 为解决厚壁管在单向加压的普通液压机上进行闭式镦粗后壁厚不均的问题,本文提出了一种浮动凹模芯模闭式镦粗法。

首先,介绍了该工艺的成形过程及模具结构;其次,采用刚塑性有限元法对新工艺和传统工艺进行了有限元模拟,比较模拟结果发现新工艺可明显地提高管件壁厚的均匀性;最后,对该工艺及传统工艺进行了试验研究,试验结果和模拟结果吻合良好。

关键词 厚壁管 闭式镦粗 浮动模 有限元模拟FEM analysis and experiment on closed die upsetting of thick wall tubesShandong U niv ersity of T echnology Gao Jun Zhao Xinhai Song Libin Zhao GuoqunAbstract U sing closed die upsetting process to manufacture thick wall tubes on normal hydraulic pr ess may cause thedis uniformit y of the thickness along the leng th of the tube.In this paper,a new pr ocess of using float ing dies was intro duced.T he forming process and die str ucture were g iven.U sing the rigid plastic finite element method,both the new pro cess and the co nvent ional process were simulated on the computer workstation.T he comparison of the simulated results for t he two processes shows that t he thickness of the tube obtained by the new process is more uniform than that by the co nven tional process.T he ex perimental r esearch w as also car ried.T he ex perimental r esult has a good agreement with the simula tion result.Keywords T hick w all tubes Closed die upsett ing Floating die F EM simulation*山东省优秀中青年科学家奖励基金资助**男,32岁,讲师收稿日期:2000 06 18一、引言图1所示接箍是抽油泵、油管之间的连接件,属于典型的厚壁管,在石油钻探行业中应用特别广泛。

大口径厚壁管短流程铸挤一体化成形工艺研究

284

太 原 科 技 大 学 学 报 2019年

图 1 现有的大口径厚壁管挤压成形工艺 Fig.1Traditionalextrusionprocessoflargethickwallpipe

图 2 短流程铸挤复合成形新工艺 Fig.2Shortcastingextrusioncompoundformingprocess

μm.通过材料模拟还得到了不同温度下铸态 P91 合金钢部分 热 物 理 性 能 参 数,如 杨 氏 模 量,热 膨 胀 系数,导热率,热容等。

图 3 P91合金钢相图 Fig.3Phasediagram ofP91steel

1 P91合金钢材料热物理性能

研究对象是大口径厚壁管常用的 P91合金钢, P91合金钢相图如图 3所示。从图中可以看出,P91 合金钢的液相线温度 1508℃,固相线温度 1450 ℃,Ac3温度 890~940℃.876~1220℃为完全奥 氏体区,此温度阶段合金塑性好,变形抗力较小,有 利于挤压过程的精确控制,因此变形温度研究范围 为 900~1200℃为宜。

目前国内外所采用的大口径厚壁无缝管热挤 压成形工艺流程是:金属冶炼———钢锭浇注———切 料头———钢 坯 加 热———镦 粗———冲 孔———挤 压 成 形———后续加工,如图 1所示。可以看出,该工艺 流程 长,加 热 次 数 多,能 源 消 耗 大,材 料 浪 费 严 重, 需要冲孔压力机等配套设备,生产效率低、成本高。

第 40卷 第 4期

太原科技大学学报

Vol.40 No.4

2019年 8月 JOURNALOFTAIYUANUNIVERSITYOFSCIENCEANDTECHNOLOGY

Aug.2019

文章编号:1673-2057(2019)04-0283-06

管材整体镦粗工艺

管材整体镦粗工艺

刘伟强;贺业建

【期刊名称】《锻压装备与制造技术》

【年(卷),期】2001(000)004

【摘要】以接箍零件为例,选用外径不变,仅缩小内径的管材镦粗方式,在多种结构的模具上进行了工艺试验,使用凹模、芯轴均浮动的模具在普通压力机上取得最佳镦粗效果.

【总页数】2页(P18-19)

【作者】刘伟强;贺业建

【作者单位】山东大学;山东大学

【正文语种】中文

【中图分类】TG3

【相关文献】

1.用空心锭挤压管材时在镦粗过程中穿孔针受力研究 [J], 邓小民

2.管材无模镦粗速度场及力能参数物理模型 [J], 王忠堂;栾瑰馥

3.厚壁管整体镦粗工艺试验研究 [J], 宋立彬;刘伟强

4.管材无模镦粗壁厚变化实验研究 [J], 王忠堂;揭钱发;栾瑰馥;白光润

5.管材无模镦粗壁厚变化理论研究 [J], 王忠堂;栾瑰馥;白光润

因版权原因,仅展示原文概要,查看原文内容请购买。

管坯镦锻变形力的上限解

管坯镦锻变形力的上限解

余晓武;俞彦勤

【期刊名称】《模具制造》

【年(卷),期】2001(000)011

【摘要】根据两端约束的厚壁圆管,轴向受压时的变形特点,建立运动学许可的速度场及应变速率场,动用金属塑性成形的上限法理论,计算出管坯变形时的各项功率,导出管料镦锻时的单位变形力.

【总页数】3页(P20-22)

【作者】余晓武;俞彦勤

【作者单位】华中科技大学,湖北,武汉,430074;华中科技大学,湖北,武汉,430074【正文语种】中文

【中图分类】TH222

【相关文献】

1.轴对称挤压塑性变形力上限解计算实例 [J], 颜宽然

2.管坯镦锻条件分析 [J], 何小诚;黄早文;俞彦勤

3.管坯中部镦锻变形上限分析 [J], 马相

4.管坯镦锻变形规则的探讨 [J], 俞彦勤;孟忠良;胡国锋;张志涛;耿东辉;冯淑林

5.管坯镦锻工艺仿真及优化 [J], 黄早文;徐开东;张志坤;向和军;邓小茹

因版权原因,仅展示原文概要,查看原文内容请购买。

厚壁管的旋转锻造

厚壁管的旋转锻造

liuzzc,L;徐灵生

【期刊名称】《大型铸锻件文集》

【年(卷),期】1989(000)005

【总页数】8页(P91-98)

【作者】liuzzc,L;徐灵生

【作者单位】不详;不详

【正文语种】中文

【中图分类】TG316

【相关文献】

1.大型厚壁管坯锻造内裂分析 [J], 姚淑萍;董霞;李晓玲;宗国庆;陈宇轩

2.径向锻造TC4合金厚壁管材的工艺研究 [J], 谢仁沛;冯永琦;李渭清;张永强;乔恩利;马龙

3.径向锻造TC4合金厚壁管材的工艺研究 [J], 谢仁沛;冯永琦;李渭清;张永强;乔恩利;马龙

4.金属厚壁管的旋转疲劳弯曲精密下料的研究 [J], 景飞;赵升吨;赵仁峰;贲宁宇;蔡厚勇

5.空心薄壁细长轴旋转锻造过程材料流动规律研究 [J], 王聚存;田天泰;吴学深;曹苗;张以升;李双全;张琦

因版权原因,仅展示原文概要,查看原文内容请购买。

厚壁管无芯棒缩口力的计算

厚壁管无芯棒缩口力的计算

严泰;邱文婷

【期刊名称】《锻压技术》

【年(卷),期】1994()2

【摘要】通过建立自由斜边直角三角形截面环形单元速度场及变形区速度场结构,采用上限单元法计算厚壁管无芯棒缩口力,计算结果与试验值吻合。

【总页数】5页(P10-14)

【关键词】缩口;上限单元法;模锻;厚壁管

【作者】严泰;邱文婷

【作者单位】华中理工大学

【正文语种】中文

【中图分类】TG316.3

【相关文献】

1.厚壁管件无芯棒开式冷挤压尺寸预测的实验研究 [J], 高颖;刘玉忠;张双杰;顾文

华

2.小径厚壁管无芯棒拔制壁厚变化规律的研究 [J], 肖剑锋;李明新

3.厚壁管件无芯棒开式冷挤压塑性变形的分析 [J], 李军;韩鹏彪

4.带有动芯轴的管料壁厚减薄缩口成形的理论解析 [J], 滕宏春;林桂霞;胡平

5.无芯棒拉拔过程应力应变分析及壁厚变化 [J], 张伟玮;王仲仁;陈景松;张志超;胡

志力

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第5卷第4期1998年12月塑性工程学报JOU RNAL O F PLA ST I C IT Y EN G I N EER I N GV o l.5 N o .4D ec . 1998厚壁管有芯镦锻成形极限的研究(华中理工大学模具技术国家重点实验室 430074) 俞彦勤 黄早文 邓小山(胜利石油管理局工程机械厂) 王少力 程 鹏 朱明熙摘 要 本文根据厚壁圆管在两端夹持、有芯轴支撑、轴向加载的条件下,视塑性试验流线分布的结果,建立了变形区域的速度场和应变速率场。

采用上限法,确定了管坯镦锻成法兰制件的合理工艺参数;根据能量准则,导出了管料在变形过程中内壁产生凹陷的判别式,首次建立了管坯有芯镦锻的成形极限曲线,所得结果与试验结果符合良好。

关键词 镦锻 上限法 成形极限1 引 言在两端夹持、有芯轴支撑、轴向加载的条件下,使厚壁管局部加厚,是带有大直径法兰管类制件的一种有效加工方法,这种管坯中部镦锻成形新工艺属于塑性加工领域的前沿课题,有着广泛的应用前景[1],迄今国内涉及者极少,国外学者近年虽有报道,但大多是来自于试验及统计的结果。

本文采用上限法,经过详细的推导,确定了管坯中部镦锻成法兰制件的合理工艺参数;根据能量准则,导出了管坯在变形过程中产生内壁凹陷的判别式。

在此基础上,建立了管坯有芯中部镦锻的成形极限曲线,并给出了计算实例及试验验证。

2 上限分析211 管坯变形模型图1为管坯变形的模型,管坯内径为2r i ,外径为2r o ,管坯上下两端受模具约束,在轴向加载后,管坯中部形成法兰,法兰部分半径为r f ,高度为2h f 。

带有芯轴的冲头在下压时,其芯轴限制管坯内径r i 保持不变,在静态加载的条件下,发现子午面上沿变形高度的中部横截面的上下部分是对称的,因而取轴向高度的一半作为研究对象。

根据视塑性试验管坯流线的分布分析,可将管料划分为图2所示的成形区域(不考虑上下两端受模具约束部分的变形)。

、 区为塑性变形区, 区为刚性区,设刚性区高度为h ,建立(r ,Η,z )圆柱坐标系如图2所示。

又假定冲头沿轴向相对于坐标轴r 的运动速率为u α02,各区域沿r 、Η和Z 轴的速度分量为u αri 、u αΗi 、u αz i ,应变速率分量为Εαri 、ΕαΗi 、Εαz i (此处下标i 代表变形区域,i =1~3),轴对称变形时u αΗi =0,剪应变速率分量为零,并假定管坯材料为理想刚塑性材料。

由体积不变条件有图1 管坯镦锻示意图12冲头;22上模;32管料;42下模F ig 11 T he schem atic draw ing of p i py b lank heading .图2 变形区域的划分图F ig 12 T he dividing defo rm ati on zone .Εαri +ΕαΗi +Εαz i =0 (i =1~3)(1)应变速率分量为Εαri =5u αri 5r ΕαΗi =u αri rΕαz i =5u αz i 5z (i =1~3)(2) 各区域速度分量及应变速率分量计算如下: 区为塑性区,该区金属质点沿z 轴向下运动,同时也沿r 轴正向运动,根据平行速度场的定义[2],该区金属流动的轴向速度与r 轴无关,设轴向位移速度为u z 1=az +b ,式中a 、b 为常数,利用边界条件u αz 1 z =h f =-u α 2、u αz 1 z =h f -h=0,可求得u αz 1=-u α2[z -(h f -h )],将此式与(1)、(2)式联立求解得 区的速度分量及应变速率分量如下:u αz 1=-u α02[z -(h f -h )]u αr 1=u α04h r 1-r i r 2Εαz 1=-u α02h Εαr 1=u α04h 1+r i r 2ΕαΗ1=u α04h 1-r i r 2(3) 区为塑性区,该区金属质点沿r 轴正向移动,、下模的限制,故轴向速度分量u αz 2=0,由边界条件u αr 2 r =r 0=u αr 1 r =r 0=u α04h r 01-r 02及(1)、(2)式可求得68塑性工程学报第5卷u αr 2=u α04h r (r 2-r 2i )u αz 2=0Εαr 2=-u α04h r2(r 20-r 2i )ΕαΗ2=u α04h r2(r 20-r 2i )Εαz 3=0(4) 区为刚性区,该区质点沿经向以速度u αr 3产生刚性平移,u αr 3=u αr 2 r =r 0=u α04h r 0(r 20-r 2i ),沿轴向无位移,u αz 3=0,即有u αr 3=u α4h r 0(r 20-r 2i )u αz 3=0(5) 塑性变形区域 、 的等效应变速率为ΕΗi =23(Εαri -ΕαΗi )2+(ΕαΗi -Εαz i )2+(Εαz i -Εαri)2 (i =1~2) 将(3)、(4)式中的应变速率分量分别代入上式可得ΕΗ1=u α023h3+r ir4ΕΗ2=u α0(r 20-r 2i )23h r 2(6) 经验证,塑性区 、 的速度场及应变速率场均满足运动边界条件及体积不变条件,因而是运动学许可的速度场及应变速率场。

212 各项功率消耗计算21211 塑性变形功率消耗塑性区 、 的塑性变形功率消耗为Wαp i =∫v iΡs ΕΗi d V i (i =1~2)式中 Ρs ——材料单向拉伸实验确定的屈服应力ΕΗi ——等效应变速率,由(6)式给出V i ——塑性变形区的体积将(6)式代入上式整理得Wαp 1=ΠΡs u α0r i 2233r 0r i4+1-lnr i r 02+3+r i r 04+2(1-ln 3)h fh-1W αp 2=ΠΡs u α0(r 02-r i 2)3ln r f r 0h fh(7)21212 速度间断面上消耗的功率管料变形时,在#1、#2面(见图2)上存在速度间断,其功率消耗分别为78第4期 俞彦勤等:厚壁管有芯镦锻成形极限的研究W α#1=∫r 0r iΡs 32Πr u αr 1-u αr 3 d rW α#2=∫h f h Ρs 32Πr 0 u αz 1-u αz 2 d z =∫h fhΡs 32Πr 0 u αz 1 d z 将(3)、(4)、(5)式中的速度分量分别代入上两式并整理得W α#1=ΠΡs u α02323r i 3-16r 03-r i 42r 0 1h W α#2=ΠΡs u α0r 032h f -h 2f 2h -32h(8)21213 摩擦功率消耗沿f 1、f 2、f 3柱面上(见图2),管料与工具间存在摩擦,其摩擦功率为W αf 1=∫r fr 0m Ρs3u αr 2 2Πr d r W αf 2=∫h f hm Ρs3 -u α2+u αz 12Πr id zW αf 3=∫hm Ρs3 -u α02 2Πr id z 式中,m 表示管料与工具间的摩擦因子,其取值为(0~1)。

将(3)、(4)式中的有关速度分量代入上三式可得W αf 1=ΠΡs u α0m 23(r 02-r i 2)(r f -r 0)1h W αf 2=ΠΡs u α0m r i 3(3h f -h 2f 2h -52h )W αf 3=ΠΡs u α0m r i 3h(9) 管坯变形的总功率消耗为W αT =2(W αp +W α#+W αf )(10)图3 内壁凹陷F ig 13T he recess of inner w all. 由于只是分析了管料上半部分的变形,因而上式中右边乘以2,将(10)式两边除以ΠΡs u α0(r 20-r 2i )得单位变形力为p Ρs=2(W αp +W α#+W αf ) ΠΡs u α0(r 20-r 2i )。

令5(p Ρs )5h f=0,可解得单位变形力的最佳上限值(p Ρs )op t 。

3 成形极限曲线的建立管料在轴向载荷作用下,其单位变形力达到(p Ρs )op t 时,若继续加载则极有可能导致管料产生塑性失稳[3],对本文所论及的问题而言,为保证刚性区 (见图2)及塑性区 在法向速度分量连续,则刚性区产生沿r 轴正向的刚性平移,使管料内壁出现如图3所示的凹陷,以此满足88塑性工程学报第5卷管料与初始边界运动学条件相协调的运动,根据能量准则[4],当d W T <0时,则管料内壁出现凹陷,由d W T d h f <0及式(7)、(8)、(9)、(10),并考虑到0≤h <h f 可得lnr ir 02+3+r i r 04+2h fr i r 0r i+m -2(1-ln 3)-3r 0r i4+1-2r 20r 2i-1lnr fr 0>0(11)图4 成形极限图F ig 14 T he fo rm ing li m it diagram . (11)式即为管料变形时产生凹陷的判别式,对于一定参数(r 0、r i )的管坯而言,由判别式(11),选取不同的摩擦因子m ,则可得到管坯轴向镦锻形成法兰的成形极限,图4为2r 0=<36,2r i =<25,即r 0 r i =1144的管坯,采用三次样条插值拟合的成形极限图。

图4中,称m <011曲线的上部分为管料因失稳而产生内壁凹陷的凹陷区;m >019曲线的下部分为管料镦锻正常进行的安全区,介于m =011与m =019之间的区域为临界区,在此区域内,管料的变形力可取得最佳的上限值。

由该曲线图,可确定管坯在端部约束、轴向加载局部镦粗的合理法兰尺寸h f 、r f 值。

4 试验及分析用图1所示的镦锻方式及模具,在W I 260材料试验机上进行准静态试验。

试验材料选用通过挤压模挤出的铅管,铅管外径2r 0=36mm 、内径2r i =25mm ,由圆环镦粗法[5]测定出铅管与工具的摩擦因子:在有黄油作润滑剂的条件下,m ≈012;用碳酸钙粉作润滑剂时,m ≈015。

将铅管镦粗成不同尺寸的法兰形状后,沿轴向剖开,其实验观察结果列入表1。

表12h f 252530321535352r f 283035354055m =012×<<××<m =015×××××× 表中“×”——产生凹陷;“<”——不产生凹陷从表1中可看出:当法兰高度2h f 一定时,法兰直径越大即管料变形时厚度增加越大时,越不易产生内壁凹陷;当法兰直径2r f 一定时,法兰高度愈大即管料的轴向压缩量愈小,则愈容易产生凹陷;工具与管料间的摩擦因子值越大,对于一定法兰高度和法兰直径而言,则产生凹陷的可能性越大。