塑胶件检验方法及判断 -英文版-微软标准

塑胶零件缺陷不良检验大全

塑料件不良缺陷斑蚊(Bloom):在塑料中有添加剂形成成品表面色泽不连续.烧焦(Burn):热分解引起的异色.喷痕( blush):注塑过程中塑料流动引起的异色,常出现在胶道附近.喷痕(Gate blush):胶道周围异色.污痕或斑点(Contaminant or speck):原料不纯净或有异物.流痕(Flow marks):表面出现的条纹或波纹.异色(Discoloration):与原来的颜色或料想的颜色有些不同,颜色不符.撞伤(Gouge):能用手感觉出的刻痕或凹痕光泽不良(Incorrect gloss level):光泽不协调或不正确.雾痕(Haze):在一个其它部分透明的产品上有云状的痕迹.痕迹(Marks):麻点,擦痕,加工痕或其它斑点.麻点(Pit):表面上的小坑合模断差(Parting line flash):合模在线垂直于表面的薄塑料突起.气孔(Porosity):气洞,凹坑凸痕(Protrusion):气泡,肿胀或突起.划伤(Scratches):很浅的沟.缩水(Sink):表面收缩造成的凹陷咬花不均(Texture flaw):咬花上有变异或不均匀空穴(Void):塑料没有完全填充到模穴中.整修欠肉:修理过度造成产品结构不完整.整修划伤:整修后刀在产品表面留下的痕迹.冷胶(冷胶屑):模具上残留的胶屑留到下一模的产品内.粘模:脱模时,部分产品粘在模具上未脱落.产品表面或结构被破坏.崩模:模具结构损坏,造成产品多肉或少肉.尺寸不良:SPC尺寸经专用治具/三次元量测后不符合规格.欠肉:塑料成品不完整,有部分位置欠缺塑料原料而形成缺毛边:塑料成品有多余的塑料薄膜片破裂:成品有裂开的现象起疮(银线):塑料成品的表面有银白色长线条纹变形:塑料成品的形状发生翘曲的现象不能保持平整尺寸不稳定:塑料产品的尺寸不固定,有些变异黑纹:产品的表面有黑色的流痕颜色不均:成品的表面染色不均匀,有不规则的纹路会胶线(Knit/Weld line):由于两股塑料向前流动汇合时,在表面上产生的可目视到的线或痕迹.表面白痕:成品光滑的表面部份地方有白色痕迹,尤其冲击强度高的塑料所制的制品较易发生.MFI值不合格:经过测试MFI数据不符合检验标准上的规格喷漆不良(Paint in-perfection)水痕(Water Spotting):漆膜上的白色区域退色(Faring):颜色变浅纹路(Checking):短又直的线粉沫(Chalking ):来自漆膜上的粉沫缺口(Chipping):喷漆表面漏喷的点裂纹(Cracking):喷漆后裂开的细小的线碰触痕(Marring):表面因接触造成破坏,漆膜过软.皱褶(Wrinkling):许多细小的搓起来的褶子楔形(Wedging):漆面顶部过薄,底部过厚.气泡(Blistering):漆面中有气泡或水滴.粗糙痕(Dry spray):有磨砂感的喷漆面.溢漆(Over-spray):喷漆到不该有漆的地方.雾痕(Hazing):零件上有不协调的光泽.色差(shade of color):与标准颜色相比,颜色有差异.剥落(Peeling):漆未能附着在成品表面流痕(Runs and Sags):漆涂的过厚引起的漆滴.光泽不良(Incorrect gloss level):光泽不协调或不正确.异物污染(Contamination):喷漆面上有灰尘或其它异物.颗粒(particle):喷漆面上有园形异物.毛屑(fiber ):喷漆面上有细长的异物.膜内小空洞(Popping):漆膜里极小的洞.漆薄(Paint too thin):透过漆面产品表面露出来.鱼眼(Fish Eyes):喷漆表面有凹陷或小坑,产品的表面可能暴露出来.斑点(Mottling):在漆膜里的任意不定的位置上有金属片,漆面上有斑点或云状的痕迹.边缘漆厚(Too thick along an edge):尖端处的光泽或颜色不协调,漆涂的过厚.桔皮(Orange peel):涂漆后没有在漆膜还湿的时候亦整平,造成漆面有不平的附着物,表面有可目试到的酒窝或不平坦感觉,但用手摸起来又是光滑的.印刷不良的缺陷:重影(Double print):在印刷的过程中,第一次印刷与第二次印刷有错位.字体不完整(Incomplete Logo):字体的一部份与原稿不符.错位(Miss-registration):印刷的字体没与原件对齐.溢墨(Protrusion):油墨印到了原稿边界以外.墨点(Ink splatter):在原件上有油墨的斑点.墨丝(Ink strings):穿过组件很小的墨迹.掉墨(Voids):印刷面上油墨脱落.针孔(pit): 印刷面上小的漏印区.lens不良缺陷杂质(Inclusions):lens的透明区域不纯净或是异物.污点(Speck):lens透明区有油墨.气泡(Bubbles):lens原料里混有空气.指印(Finger-prints):lens生产过程中因接触造成的油痕或印记.所有其它塑料件和喷漆的不良缺点都可适用于lens.组装不良螺钉反装:螺钉安装时方向颠倒.混装:不同模号的产品装在同一箱内粘胶:将离型纸撕起时连同双面胶一起撕起.漏装物料:该装的物料没有装全装错物料:与指定物料不相符保护模痕迹:镜面上有保护模粘过的雾状痕迹溢胶:胶溢到边界以外电镀不良颗粒/麻点:金属原料不纯净,或有异物,遗留在表面漏镀:表面电镀不全面,露出半成品.百格不过:属于一种功能测试,金属的附着性不过,容易剥落冷热冲击不过:属于一种功能测试,产品耐高低温及高低温冲击性能不过.镀层粗糙:有磨洒感的电镀表面.凹坑:表面不平滑造成凹陷.气泡:电镀液里混有气体.表面起雾:电镀后,产品表面有不协调的光泽.IMD不良尺寸不稳定:塑料产品的尺寸不固定,有些变异.镜面亮点:透明区有亮点.镜面污点:透明区有油墨.移位:薄膜与塑料件未完全重合.薄膜起皱:薄膜覆盖LES后,表面不平整.。

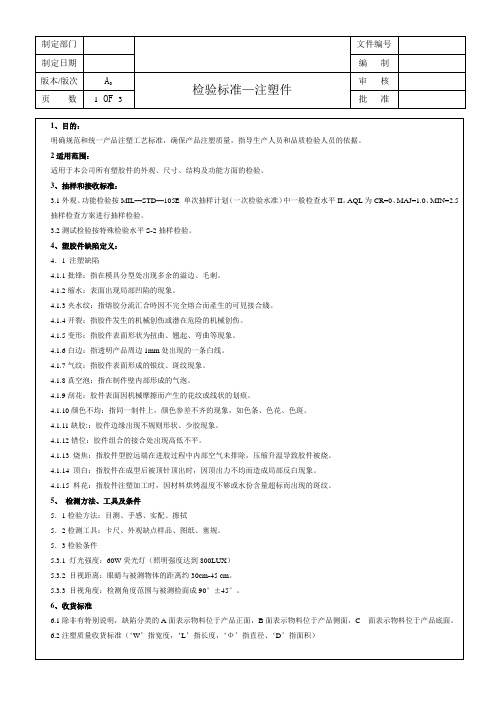

注塑件检验标准

注塑:注塑是一种工业产品生产造型的方法。

产品通常使用橡胶注塑和塑料注塑。

注塑还可分注塑成型模压法和压铸法。

注射成型机(简称注射机或注塑机)是将热塑性塑料或热固性料利用塑料成型模具制成各种形状的塑料制品的主要成型设备,注射成型是通过注塑机和模具来实现的。

注塑件检验标准:闭合度为0.65即可。

检验标准:1、MIL-STD-105E II表,正常检验、单次抽样计划,AQL订定为CRI=0、MAJ=0.65、MIN=1.5。

2、相关抽样标准或判定标准,可视品质状况或客户要求等做修正。

质量要求:一、基本尺寸1、胶件的几何形状,尺寸大小精度应符合正式有效的开模图纸(或3D文件)要求。

2、通用结构尺寸标准。

a、胶件一般要求做到平均胶厚,非平均胶厚应符合图纸要求。

b、螺柱根部直径:M3螺丝为φ6.0+0.2mm,火山口直径φ10.0mm;M2.6螺丝为φ5.0+0.2mm,火山口直径φ9.0mm。

c、叉骨、围骨根部厚度:1.2+0.2mm。

d、按钮的顶RUBBER十字骨顶部厚度:0.9+0.1mm。

e、司筒柱顶部壁厚:1.2±0.1mm。

f、电池箱后模勾针位胶厚小于2.0mm。

g、胶件同PL面处前后模出胶位时其错位小于0.05 mm。

h、面底壳配合。

3、二级或三级止口配合要求PL面错位小于0.1 mm,没有刮手现象;4、包止口配合单边间隙为0.1~0.3 mm,外形复杂取大值。

a、电池门与电池箱间水平方向单边间隙为0.2~0.3 mm。

b、钮与孔配合。

一般几何形状钮与孔单边间隙为0.15~0.25 mm。

异形钮与孔单边间隙为0.3~0.4 mm,喷油钮间隙应取大值。

钮与花仔配合时其配合情况能达到安全测试标准。

c、插卡位配合。

插卡门与面底壳的配合单边间隙为0.2~0.3 mm。

插口与插盒单边间隙为0.5mm。

d、四大件转轴位轴向单边最小间隙0.1~0.2 mm。

e、LOCK与其配合枕位孔单边间隙为0.2 mm。

五金塑胶检验的流程

五金塑胶检验的流程1.检验开始前需准备好检验所需的五金塑胶产品。

The inspection process starts with preparing the necessary hardware and plastic products for inspection.2.检验员需对产品进行外观检查,确保无明显的缺陷和损坏。

The inspector needs to conduct a visual inspection of the product to ensure there are no obvious defects or damages.3.检验员需要使用合适的工具来测量五金塑胶产品的尺寸和尺寸精度。

The inspector needs to use appropriate tools to measure the dimensions and dimensional accuracy of the hardware and plastic products.4.对产品的可靠性和耐久性进行测试,以确保其符合相关标准。

Testing the reliability and durability of the products to ensure they comply with relevant standards.5.对产品的材料成分进行化学分析,检查是否符合规定的成分配比。

Chemical analysis of the material composition of the products to check if they comply with the specifiedingredient ratio.6.进行环境测试,以确保产品可以在不同的温度和湿度条件下正常工作。

Environmental testing to ensure the products can function properly under different temperature and humidity conditions.7.对产品的表面进行耐磨和耐腐蚀测试,以检验其使用寿命和表面质量。

塑胶件抽样检验标准

塑胶件抽样检验标准1.0 目的:确定检验作业条件,确定抽样水准,明确检验方法,建立判定标准,以确保产品品质2.0 范围:本规范适用于产品验证、生产组装所需塑胶制品的成品、部品及其表面的喷油、印刷。

3.0 检验条件:温度:23℃(+5,-5)相对湿度:60%(+15%,-10%)距离:人眼与产品表面的距离为300—350mm。

时间:检测量面和其它不超过8s;每件检查总时间不超过30s(除首件)。

位置:检视面与桌面成45°;上下左右转动15°照明:100W冷白荧光灯,电池表面500-- 550mm(照度达500~550Lux)。

4.0 应用文件:MIL-STD-105E II 抽样计划表(国家标准GB2828-87一般检查水平II)、工程图纸、工程样板。

5.0 检验标准:1、MIL-STD-105E II表(国家标准GB2828-87一般检查水平II),正常检验、单次抽样计划,AQL订定为CRI=0、MAJ=0.65 、MIN=1.5。

2、相关抽样标准或判定标准,可视品质状况或客户要求等做修正。

6.0 定义:6.1缺点分类:6.1.1 严重缺陷(CRI):可能对机器或装备的操作者造成伤害;潜在危险性的效应,会导致与安全有关的失效或不符合政府法规;影响机械或电气性能,产品在组装后或在客户使用时会发生重大品质事件的。

6.1.2 主要缺陷(MAJ):性能不能达到预期的目标,但不至于引起危险或不安全现象;导致最终影响产品使用性能和装配;客户很难接受或存在客户抱怨风险的。

6.1.3 次要缺陷(MIN):不满足规定的要求但不会影响产品使用功能的;客户不易发现,发现后通过沟通能使客户接受的。

6.2塑胶品不良描述:6.2.1 异色点:与本身颜色不同的杂点或混入树脂中的杂点暴露在表面上。

6.2.2 气纹:由于种种原因,气体在产品表面留下的痕迹。

6.2.3 缩水:材料冷却收缩造成的表面下陷。

6.2.4 水纹:射胶时留在产品表面的水波浪的纹路。

塑胶件抽样检验标准

塑胶件抽样检验标准1.0 目的:确定检验作业条件,确定抽样水准,明确检验方法,建立判定标准,以确保产品品质2.0 范围:本规范适用于产品验证、生产组装所需塑胶制品的成品、部品及其表面的喷油、印刷。

3.0 检验条件:温度:23℃(+5,-5)相对湿度:60%(+15%,-10%)距离:人眼与产品表面的距离为300—350mm。

时间:检测量面和其它不超过8s;每件检查总时间不超过30s(除首件)。

位置:检视面与桌面成45°;上下左右转动15°照明:100W冷白荧光灯,电池表面500-- 550mm(照度达500~550Lux)。

4.0 应用文件:MIL-STD-105E II 抽样计划表(国家标准GB2828-87一般检查水平II)、工程图纸、工程样板。

5.0 检验标准:1、MIL-STD-105E II表(国家标准GB2828-87一般检查水平II),正常检验、单次抽样计划,AQL订定为CRI=0、MAJ=0.65 、MIN=1.5。

2、相关抽样标准或判定标准,可视品质状况或客户要求等做修正。

6.0 定义:6.1缺点分类:6.1.1 严重缺陷(CRI):可能对机器或装备的操作者造成伤害;潜在危险性的效应,会导致与安全有关的失效或不符合政府法规;影响机械或电气性能,产品在组装后或在客户使用时会发生重大品质事件的。

6.1.2 主要缺陷(MAJ):性能不能达到预期的目标,但不至于引起危险或不安全现象;导致最终影响产品使用性能和装配;客户很难接受或存在客户抱怨风险的。

6.1.3 次要缺陷(MIN):不满足规定的要求但不会影响产品使用功能的;客户不易发现,发现后通过沟通能使客户接受的。

6.2塑胶品不良描述:6.2.1 异色点:与本身颜色不同的杂点或混入树脂中的杂点暴露在表面上。

6.2.2 气纹:由于种种原因,气体在产品表面留下的痕迹。

6.2.3 缩水:材料冷却收缩造成的表面下陷。

6.2.4 水纹:射胶时留在产品表面的水波浪的纹路。

塑胶件外观检查作业指引规范

1目的对塑胶产品的各类缺陷予以界定,统一产品检验的标准,为塑胶产品外观检查提供判断依据。

2适用范围本公司所有塑胶产品外观检查及检测。

3职责品管部负责外观检查项目的规定及检查。

4检查内容4.1不良分类a.严重缺点 (Critical Defect)在零件组装作业中,会有危害作业人员安全之顾虑;或组装为成品后,会有危害产品使用者或携带者生命安全之缺点,例如:遭致电击.、引起火灾、意外伤害、抵触安全规格要求。

b.主要缺点 (Major Defect)各种主要电气或尺寸规格超出标准规格,结构不符,足以影响作业性效率;或标示错误/混料,导致使用者误用及影响品质的信赖性。

如:严重变形、破裂、断柱、严重碰伤、颜色错、会影响功能的披峰、严重顶白顶高、异色点过大、孔堵、油漆测试NG等。

c.次要缺点 (Minor Defect)不影响特性规格及作业性效率之缺点。

如:轻微划伤,油污渍,气纹,不影响功能的披峰、缩水, 料花、气泡、异色点等。

4.2检验测量面 (一级、二级、三级表面的界定)a.一级表面: 使用者在正常使用过程中直接能看到的表面。

如: 顶部、边部、正面。

b.二级表面: 使用者在正常使用过程中不能直接能看到的表面。

如: 后部、底部或平面在另一个影下。

c.三级表面: 使用者在正常使用过程中很难或根本看不到的表面。

如: 内部、表面隐藏其它部分。

d.内装件: 整个部件在组装成成品后看不见或者只有在拆机维修时才能看见的,一般只要外观缺陷不影响装配与使用功能均可接受。

4.3主要不良缺陷a.披峰: 由于注塑参数或模具的原因,造成的塑料飞边,多在模具的分型面、顶针、滑块、边缘等活动处。

b.缩水: 当塑料熔体通过一个较薄的截面后,其压力损失很大,很难继续保持很高的压力来填充在较厚截面而形成的凹坑,一般在骨位,柱位背面等。

c.熔接线(即夹水线): 塑胶熔体在型腔中流动时,遇到阻碍物(型芯等物体)时,熔体分两道绕过阻碍物后不能很好的融合,而在塑胶件的表面形成一条明显的线(一般是两点或两点以上进胶的产品,多在孔边上等)。

塑胶件外观判定标准

Cambridge Industries Group (CIG) Quality Management Documentations塑胶件检验标准Doc. No:Q3-032Rev:A/0NOV 10, 2008Revision History1.目的作为塑胶件外观检验判定依据以确保塑胶件品质能符合需求。

2.范围本标准适用于公司塑胶部品及其表面的喷油(电镀)、印刷。

3.定义:3.1 缺点分类:A类缺陷:指其缺点可能导致故障或功能不全,影响产品识别,降低产品之使用性能,以致无法符合产品规格。

B类缺陷:指实质上不致减低期望目的之缺点,虽与已设定之标准有差异,但使用与操作上功能正常。

3.2 级面定义:3.2.1 产品本体外观级面定义:Ⅰ级面:产品本体的上视面、前视面以及LOGO面。

Ⅱ级面:本体的所有侧面及背面。

Ⅲ级面:产品的底面及隐藏面。

3.3缺陷定义3.3.1 点(含杂质):具有点的形状,测量时以其最大直径为其尺寸。

3.3.2 毛边:分模面挤出的塑胶。

3.3.3亮痕:在成型中形成的气体使塑料零件表面退色。

3.3.4气泡:透明制品内部形成的中空。

3.3.5 变形:制造中内应力差异或冷却不良引起的塑料零件变形。

3.3.6 顶白:成品被顶出模具所造成之泛白及变形﹐通常发生在母模面。

3.3.7缺料:由于模具的损坏或其它原因﹐造成成品有射不饱和缺料情形。

3.3.8拉白:开模时分模面或皮纹拖拉制件表面造成的划痕。

3.3.9缩水:零件表面出现凹陷的痕迹(通常为成型不良所致)。

3.3.10色差:指实际部品颜色与承认样品颜色或色号比对超出允收值。

3.3.11 水纹:成型时留在制件表面的银色条纹。

3.3.12熔接痕:由于两条或更多的熔融的塑料流汇聚,而形成在零件表面的线性痕迹。

3.3.13装配缝隙:除了设计时规定的缝隙外,由两部组件装配造成的缝隙。

3.3.14毛屑:分布在注塑件、喷漆件表面的线型杂质。

3.3.15修饰不良:修除制件毛边、浇口不良,过切或未修除干净。

IQC 塑胶件检验标准

塑胶件检验标准1目的本标准为IQC对塑胶(包括五金件)来料检验、测试提供作业方法指导。

2适用范围本标准适用于所有须经IQC检验、测试塑胶(包括五金件)来料的检测过程。

3职责IQC检查员负责按照本标准对相关来料进行检验、测试。

4工具4.1卡尺(精度不低于0.2mm)。

4.2打火机。

5外观缺陷检查条件5.1 距离:肉眼与被测物距离30CM。

5.2 时间:10秒钟内确认缺陷。

5.3 角度:15-90度范围旋转。

5.4 照明:60W日光灯下。

5.5 视力:1.0以上(含较正后)。

6检验项目及要求6.1塑壳6.1.1外观a.所有外观面光滑过渡、无注塑不良。

b.外观面无划伤、痕迹、压痕。

c.非喷涂面不能有喷涂印。

d.喷涂均匀完整、不粗糙、无暗纹、亮斑,不能有局部堆积,少油,纤维丝。

喷涂是否牢固,硬度是否符合要求。

e.喷涂层色差光泽均匀、光亮。

6. 1.2尺寸测量下列尺寸,所有尺寸均须同图纸吻合或与样板一致。

a.五金槽的尺寸。

b.外型轮廓。

c.定位孔位置d.特殊点位置及规格(超声线)。

6.1.3材质a.原材料是符合相关设计要求。

b.防火材料应用打火机做实验(需在确保安全的条件下进行)。

6.1.4试装配a.将胶壳与相应的保护板、五金、支架等配件试装应配合良好。

b.必要时应取1-3个胶壳试超声,超声缝隙应均匀一致,焊接良好。

6.2五金件6.2.1尺寸测量五金的尺寸,须与样品或BOM一致。

6.2.2外观目测检查五金的色泽是否与样品一致,是否有划伤、变形,电镀层脱落等。

7检验方法7.1外观使用目测法检查被检品的外观。

7.2尺寸使用卡尺测量被检品的尺寸。

8塑壳表面分类A面:塑壳壳面;B面:塑壳底面。

9等级分类A级:公司所生产原配、原装产品的塑壳和五金来料;B级:公司所生产自有品牌或类似产品塑壳和五金来料;C级:以客户所承认样品生产的产品的塑壳和五金来料。

10 质量评定10.1检验办法塑胶(包括五金件)来料按按GB/T 2828-87 正常检查一次抽样方案II级检查水平进行抽样检查。

注塑件检验标准

XX厂产品检验标准版本:1.01、本标准为了进一步提高产品的质量,制定出适应本厂的产品检验标准,使质检员检验物料时能按照其标准把关,而采取的为外观检验提供科学、客观的依据。

2、本标准用来规定注塑与五金物料的具体检验要求、工程、方法及来料抽样方案,使其能够到达生产的要求,并且能够满足客户的需要。

3、本标准定义产品外观品质的根本要求,并确立允收/拒收之准那么, 使公司的产品要求和供给商的来料要求到达统一的质量标准。

一、应用文件:1.依据MIL-STD-105E II抽样方案表(国家标准GB2828-2003, 逐批检查计数抽样程序及抽样表〕,正常检验、单次抽样方案,取一般抽样检验水平II。

AQL定为CRITICAL= 0,MAJOR =1.0及MINOR =2.5。

2.依据产品规格书、样板。

3.有关抽样标准或判定标准,可视品质状况或客户要求等做修正。

二、检验工具:1.胶带:3M600思高原装测试胶带2.游标卡尺:0~150mm,精度0.02mm3.千分尺:0~25mm,精度0.01mm4.推拉力计:NK500, 指针式5.标准光源灯箱6.外观检验菲林7. 塞规0.02-1.0mm三、检验环境:照度:飞利浦4000K,800~1200LM,显色指数Ra≥80日光灯视力:裸视或矫正视力在1.0以上且无色盲视线与被检物外表角度:45±15°丝印、移印、喷涂外表检验温度:23±2℃,相对湿度50±5%。

外观与结构检查时间:A面5~6秒/PCS,B面:3~4秒/PCS,C面:3~4秒/PCS检验工程1、包装标识确实认;2、产品外观检验;3、结构尺寸检验;4、结构配合的检验;5、丝印、移印、喷涂外表检验。

缺陷类别及定义:缺陷检查工程代码:外观缺陷判定面定义:A面:使用中经常会被看到的并经常触摸到的面,如勺柄。

B面:使用中经常会被看到的外表,但比拟少触摸到的面,如铲的上外表C面:使用中较少会被看到的外表,但比拟少触摸到的面,如铲的下外表D面:装配或加工后(喷油、丝印、电镀),被包装或覆盖,而看不到的外表,如装配后的勺键头与勺柄内孔装配组件不良缺陷定义缝隙: 除了设计时规定的缝隙外,由两部组件装配造成的缝隙。

塑胶件检验标准

明确产品检验判定标准,有效管控产品的品质,确保产品满足正常的生产与客户的要求

2.范围:

适用于所有的质量检验人员

3、作业内容

3.1外观检验条件:

光照度:800±200LUX(约40W日光灯下),距被测物60CM

检验距离:人眼距被测面25-35CM

观察角度:测物被检测面与视线成45度,上下左右转动被测物15度以内

3PCS/LOT

4

硬度测试

用HB铅笔(中华牌),将笔芯削成长5MM的圆柱形并在400目砂纸上磨平后,装在专用的铅笔硬度测试仪上(施加在笔尖上的载荷为1kg,铅笔与水平面的夹角为45度。),推动铅笔向前滑动约5mm长,速度10mm/s,不同位置划5次(每个位置划一次),再用橡皮擦将铅笔痕擦拭干净。

产品表面无明显划痕

2

无标识

内包装袋或外包箱未贴标签纸,现品票或环保ROHS标签(此项依客户具体要求而定)

3

标识错误

标识的产品名称、编码、数量等与内装产品不符,或标识内容不全

4

包装材料不符

胶袋外箱、珍珠棉、纸箱、吸塑盘的规格尺寸不合要求,或未按规范包装

5

包装材料破损

包装材料破损,难以对产品起到保护作用

制作/日期:杨红伟审核/日期:批准/日期:

17

水口不平

水口位没有削平

水口位

凹或凸起的大小参照点状不良的标准,但要不影响装配,不刮手

MI

目视

18

缺漏丝印

丝印的内容不完全

丝印面

不允许

MA

对比图纸或样板

19

丝印牙边/针孔/起泡

N/A

丝印部位

D≤0.2mm,N≤2,DS≥100mm且不超出字体线的1/3

塑胶件外观检验标准

塑胶件外观检验标准塑胶件是一种广泛应用于各个行业的材料,其外观质量是评判产品品质的重要指标之一。

为了确保塑胶件的外观符合要求,制定一套严格的外观检验标准是必要的。

本文将介绍塑胶件外观检验的标准和相关要点。

一、外观缺陷分类首先,我们需要对塑胶件的外观缺陷进行分类。

主要的外观缺陷包括以下几类:1. 表面缺陷:表面光洁度不佳、气泡、气孔、毛刺等。

2. 几何尺寸缺陷:尺寸不准确、嵌注痕迹、异物粒子等。

3. 颜色缺陷:颜色不均匀、色差过大等。

4. 拼接缺陷:拼接处不牢固、存在接缝、开裂等。

二、外观检验标准针对上述分类的外观缺陷,我们需要制定相应的检验标准。

以下是常用的塑胶件外观检验标准:1. 表面缺陷检验标准:检查表面光洁度、气泡和毛刺等缺陷。

根据产品的特性和使用环境,可以制定相应的允许范围和级别。

2. 尺寸缺陷检验标准:测量塑胶件的尺寸,并与设计图纸进行对比。

对于关键尺寸,需严格控制误差范围。

3. 颜色缺陷检验标准:根据产品要求的颜色标准,使用色差仪或人眼对塑胶件的颜色进行检验。

将颜色差异控制在可接受范围内。

4. 拼接缺陷检验标准:通过物理测试或加工试验验证拼接处的强度和牢固性。

确保拼接处无开裂或接缝现象。

三、外观检验方法外观检验应根据不同的缺陷类型采用相应的检验方法,以下是常用的外观检验方法:1. 目测检验:使用肉眼对塑胶件的外观进行检查。

此方法适用于表面缺陷和颜色缺陷的检验。

2. 借助工具:如放大镜、显微镜等,对细小的缺陷进行观察和测量。

适用于尺寸缺陷和拼接缺陷的检验。

3. 物理测试:应用拉力测试机、冲击试验机等设备对拼接处进行力学性能测试,以验证其牢固性。

四、外观检验记录与评估在外观检验过程中,需要记录检验结果并进行评估。

以下是相关要点:1. 检验记录:记录每个样品的检验时间、检验人员、缺陷类型和数量等信息。

确保有准确的记录可供参考。

2. 缺陷评估:根据标准要求,对检出的缺陷进行评估和分类。

将其分为轻微缺陷、一般缺陷和严重缺陷等级。

塑胶件外观质量检验标准

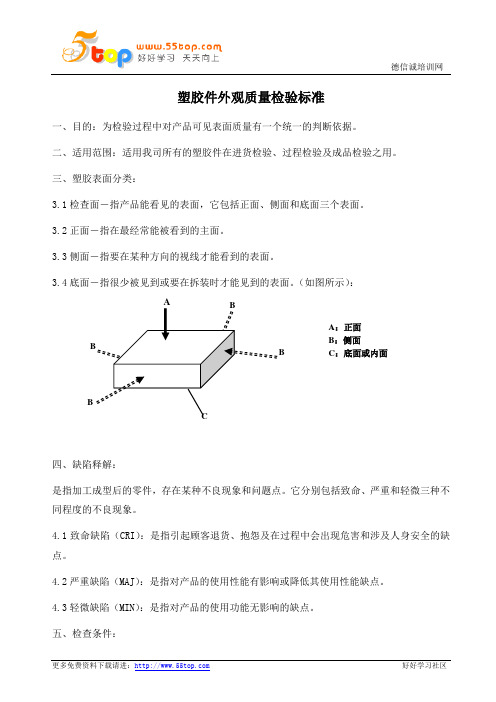

塑胶件外观质量检验标准一、目的:为检验过程中对产品可见表面质量有一个统一的判断依据。

二、适用范围:适用我司所有的塑胶件在进货检验、过程检验及成品检验之用。

三、塑胶表面分类:3.1检查面-指产品能看见的表面,它包括正面、侧面和底面三个表面。

3.2正面-指在最经常能被看到的主面。

3.3侧面-指要在某种方向的视线才能看到的表面。

3.4底面-指很少被见到或要在拆装时才能见到的表面。

(如图所示):四、缺陷释解:是指加工成型后的零件,存在某种不良现象和问题点。

它分别包括致命、严重和轻微三种不同程度的不良现象。

4.1致命缺陷(CRI ):是指引起顾客退货、抱怨及在过程中会出现危害和涉及人身安全的缺点。

4.2严重缺陷(MAJ ):是指对产品的使用性能有影响或降低其使用性能缺点。

4.3轻微缺陷(MIN ):是指对产品的使用功能无影响的缺点。

五、检查条件: A BB BCBA :正面B :侧面C :底面或内面5.1检查的环境5.1.1环境光亮度应在600-1000LUX的光线,且光源应高于检查者的头部。

5.1.2环境四周不能有反光面。

5.1.3人眼与被测的零件的距离应保证在40cm,且与检测零件的角度为45°,(如图所示)5.3接受标准:见6.1表格所示40CM455.4检查范围时间如下:检测面正面侧面底面时间10秒5秒5秒六、缺陷判定标准:以下判定标准只用于正面检查,而侧面检查缺陷大小及数目在正面的基础上×2。

对于底面的检查缺点大小及数目在正面的基础上×3,夹水纹及变形除外。

对不影响装配的底面不作严格要求。

检查判定中“接受”代表此缺点状态可接受;检查判定中“严重(MA)”代表此缺陷状态按AQL1.0来检验判定;检查判定中“轻微(MI)”代表此缺陷状态按AQL4.0来检验判定。

6.1塑胶件外观检查标准如下表:项目缺陷名称缺点状态检查工检查判定。

塑胶件外观检验标准(pdf 16页)

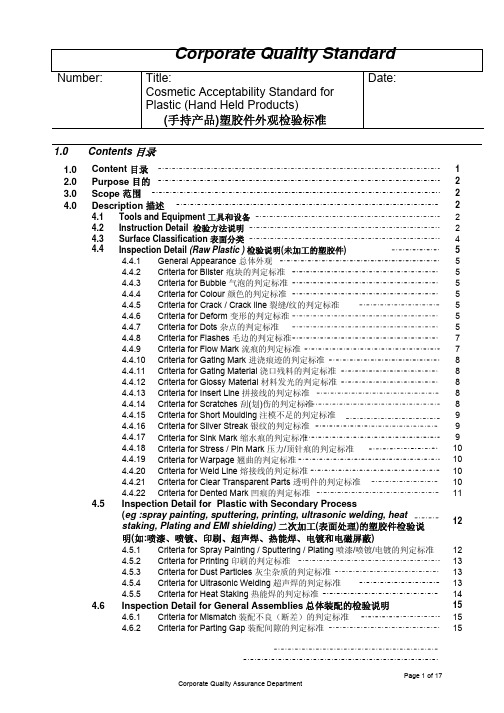

Number: Title: Date:Cosmetic Acceptability Standard forPlastic (Hand Held Products)(手持产品)塑胶件外观检验标准目录1.0 Contents1.0 Content 目录 12.0 Purpose 目的 23.0 Scope 范围 24.0 Description 描述 24.1 Tools and Equipment 工具和设备 24.2 Instruction Detail 检验方法说明 24.3 Surface Classification 表面分类 44.4 Inspection Detail (Raw Plastic )检验说明(未加工的塑胶件) 54.4.1 General Appearance 总体外观 54.4.2 Criteria for Blister 疱块的判定标准 54.4.3 Criteria for Bubble 气泡的判定标准 54.4.4 Criteria for Colour 颜色的判定标准 54.4.5 Criteria for Crack / Crack line 裂缝/纹的判定标准 54.4.6 Criteria for Deform 变形的判定标准 54.4.7 Criteria for Dots 杂点的判定标准 54.4.8 Criteria for Flashes 毛边的判定标准74.4.9 Criteria for Flow Mark 流痕的判定标准74.4.10 Criteria for Gating Mark 进浇痕迹的判定标准84.4.11 Criteria for Gating Material 浇口残料的判定标准84.4.12 Criteria for Glossy Material 材料发光的判定标准84.4.13 Criteria for Insert Line 拼接线的判定标准84.4.14 Criteria for Scratches 刮(划)伤的判定标准84.4.15 Criteria for Short Moulding 注模不足的判定标准94.4.16 Criteria for Silver Streak 银纹的判定标准94.4.17 Criteria for Sink Mark 缩水痕的判定标准94.4.18 Criteria for Stress / Pin Mark 压力/顶针痕的判定标准104.4.19 Criteria for Warpage 翘曲的判定标准104.4.20 Criteria for Weld Line 熔接线的判定标准104.4.21 Criteria for Clear Transparent Parts 透明件的判定标准104.4.22 Criteria for Dented Mark 凹痕的判定标准114.5 Inspection Detail for Plastic with Secondary Process(eg :spray painting, sputtering, printing, ultrasonic welding, heat12staking, Plating and EMI shielding)二次加工(表面处理)的塑胶件检验说明(如:喷漆、喷镀、印刷、超声焊、热能焊、电镀和电磁屏蔽)4.5.1 Criteria for Spray Painting / Sputtering / Plating 喷漆/喷镀/电镀的判定标准124.5.2 Criteria for Printing 印刷的判定标准134.5.3 Criteria for Dust Particles 灰尘杂质的判定标准134.5.4 Criteria for Ultrasonic Welding 超声焊的判定标准134.5.5 Criteria for Heat Staking 热能焊的判定标准144.6 Inspection Detail for General Assemblies总体装配的检验说明154.6.1 Criteria for Mismatch 装配不良(断差)的判定标准154.6.2 Criteria for Parting Gap 装配间隙的判定标准15Number: Title: Date:Cosmetic Acceptability Standard forPlastic (Hand Held Products)(手持产品)塑胶件外观检验标准5.0 Reference 参考文件166.0 Remarks 备注167.0 Revision History版本记录178.0 Approval批准17目的2.0 Purpose2.1 This document establishes a general guideline on cosmetic acceptability for All Hand Held Productsand material related to plastic, specified to the needs of XXXX Technology.It represents the visual interpretation of the set requirements, and provides consistency and uniformity on the acceptance and rejection quality standard. 本标准由XXXX所制定,用于检验所有与塑胶有关的全部手持产品和材料的外观方面的指导性文件。

塑胶件检验规范(范本)

修订内容

最新版本

核准

审核

制定

2

外观

2 、起泡、毛屑、多胶、明显裂痕、定位柱断/歪等现象,顶针不可高出塑料面,允 N 收标准参照工程限度样品外观判定。

3 产品重点检验部位:

N

4 制程外观巡检频率:

N

3

尺寸

组配

4

性能测试

高温

1 标签正确,无漏贴,位置统一,字迹清晰

5

包装

2 标签内必须包括品名,料号,数量,生产日期/班别等

3 需与包装规范相符,无短装,混装,挤压变形

0

0.40

0.65

C 投影仪 F 显徽镜 I 分厘尺 L 牙规 O 其它

序号

项目

检验测试标准

检验仪器

1

首件

舆工程样品核对无差异

A+F

外观检验标准:距台面高度1M的双管40W日光灯下,料品距眼30cm,目视5秒内 1 看不到缺点允收。

N

无刮伤、裂痕、断裂、注塑不饱满、缩水﹑脏污、变形﹑压伤﹑断裂﹑附着异物

备注:1. 各穴均需对外观/尺寸/性能作检测,外观按AQL抽样水平平均抽样,首件检验尺寸抽检1模,性能2模; 2. 所有设变尺寸前三批进料均需作检测;如连续三批都符合SPEC时,则可自动取消; 3.外观不良参照工程限度样板判定; 4.尺寸栏内标有(XJ)字样的尺寸需做巡检量测,巡检频率:次/2H.

修订日期

东P-01-000 客户

塑胶件检验规范

品名料号

品名规格

材质

穴号

版本

制定日期

抽样检查数

检验仪器代码

依MIL-STD-105E(II)标准 AQL A 2.5次元 D

锡炉

塑胶件检验规范

以装配判Maj,不影响装配功能判Min。

3.胶件因托模、注塑、放置或其它原因造成产品变形、扭曲判Maj,因设计局限而造成

变形但不影响整体品质判Min。

4.啤件工程尺寸出现差异,超出允许偏差(据工程图纸)判Maj,其余判Min。

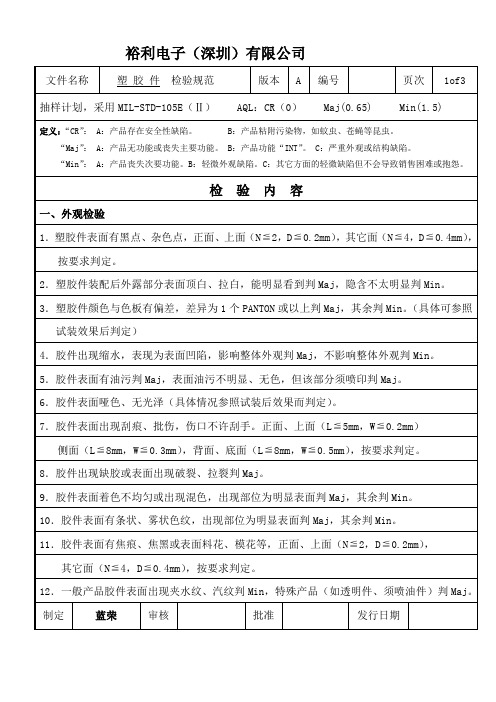

裕利电子(深圳)有限公司

文件名称

塑 胶 件检验规范

版本

A

编号

页次

1of3

抽样计划,采用MIL-STD-105E(Ⅱ) AQL:CR(0) Maj(0.65) Min(1.5)

定义:“CR”: A:产品存在安全性缺陷。B:产品粘附污染物,如蚊虫、苍蝇等昆虫。

“Maj”: A:产品无功能或丧失主要功能。 B:产品功能“INT”。 C:严重外观或结构缺陷。

1

页次

2of3

抽样计划,采用MIL-STD-105E(Ⅱ) AQL:CR(0) Maj(0.65) Min(1.5)

定义:“CR”: A:产品存在安全性缺陷。B:产品粘附污染物,如蚊虫、苍蝇等昆虫。

“Maj”: A:产品无功能或丧失主要功能。 B:产品功能“INT”。 C:严重外观或结构缺陷。

“Min”: A:产品丧失次要功能。B:轻微外观缺陷。C:其它方面的轻微缺陷但不会导致销售困难或抱怨。

“Min”: A:产品丧失次要功能。B:轻微外观缺陷。C:其它方面的轻微缺陷但不会导致销售困难或抱怨。

检 验 内 容

一、外观检验

1.塑胶件表面有黑点、杂色点,正面、上面(N≦2,D≦0.2mm),其它面(N≦4,D≦0.4mm),

按要求判定。

2.塑胶件装配后外露部分表面顶白、拉白,能明显看到判Maj,隐含不太明显判Min。

注塑件检验标准

√

4.

产品粘模,出现顶白、拉伤影响外观。

√

5.

痴模(模花):

Байду номын сангаасA面:大于1个

√

B面L≤1mm,W≤0.2mm大于1个,

√

C面L≤1mm,W≤0.2mm 大于2个,两个间距≥2cm;

√

6.

夹水线:

A面:大于1个(如需喷、移印、转印的水纹以实际喷油效果确认)

6.2注塑质量收货标准(‘W’指宽度,‘L’指长度,‘Ф’指直径、‘D’指面积)

序号

质量收货标准

缺陷判定

CR

MA

MI

1.

颜色不均(色条、色线、色花),白边(分型面附近1mm处),比对样板,超样板的颜色±5%之内。

√

2.

变形:扭曲(机身不平),翘曲高度大于总长0.2%,弯曲高度大于总长0.2%,

√

3.

4.1.6白边:指透明产品周边1mm处出现的一条白线。

4.1.7气纹:指胶件表面形成的银纹、斑纹现象。

4.1.8真空泡:指在制件壁内部形成的气泡。

4.1.9刮花:胶件表面因机械摩擦而产生的花纹或线状的划痕。

4.1.10颜色不均:指同一制件上,颜色参差不齐的现象,如色条、色花、色斑。

4.1.11缺胶::胶件边缘出现不规则形状、少胶现象。

备注:

塑胶件来料或客户加工检验参照本《检验标准》执行。

当检验项目不可量化且存在争议时,以“是否能满足最终用户的明确或潜在合理需求”为原则,进行分析和判定。

判定时,不良现象若比C类缺陷严重,则判为B类,以此类推。

对本标准未涵盖内容或文字不易描述的项目,品质部将将具体案例具体判定。

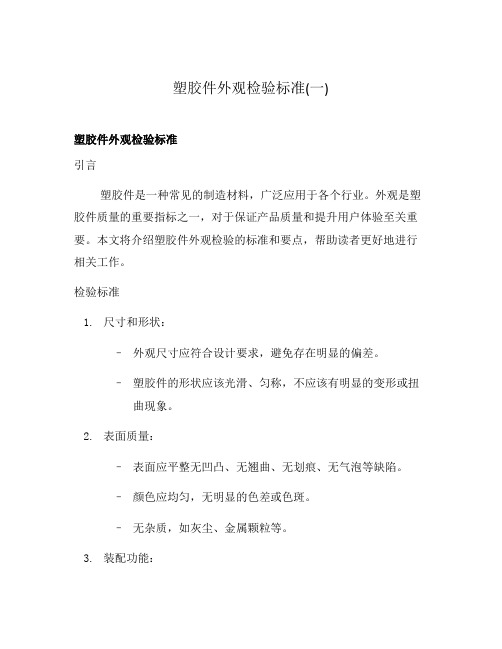

塑胶件外观检验标准(一)

塑胶件外观检验标准(一)塑胶件外观检验标准引言塑胶件是一种常见的制造材料,广泛应用于各个行业。

外观是塑胶件质量的重要指标之一,对于保证产品质量和提升用户体验至关重要。

本文将介绍塑胶件外观检验的标准和要点,帮助读者更好地进行相关工作。

检验标准1.尺寸和形状:–外观尺寸应符合设计要求,避免存在明显的偏差。

–塑胶件的形状应该光滑、匀称,不应该有明显的变形或扭曲现象。

2.表面质量:–表面应平整无凹凸、无翘曲、无划痕、无气泡等缺陷。

–颜色应均匀,无明显的色差或色斑。

–无杂质,如灰尘、金属颗粒等。

3.装配功能:–如果塑胶件需要进行装配,应能顺利和其他部件进行配合。

–装配后应无明显的松动和摩擦阻力过大等现象。

检验方法1.目视检查:–对塑胶件进行全面、仔细的目视检查,发现问题及时记录。

–检查是否存在尺寸和形状方面的问题,以及表面质量是否符合要求。

2.触感检查:–轻轻触摸塑胶件表面,检查是否存在凹凸不平、翘曲等问题。

–触摸时应注意感受是否有明显的温差或凉爽感,以确保无明显气泡存在。

3.装配试验:–将塑胶件按照设计要求进行装配,检查装配过程中是否存在问题。

–检测装配后的机械性能,如摩擦力、松动度等,确保其符合要求。

结论塑胶件外观检验标准对于保证产品质量和用户体验至关重要。

通过遵循尺寸和形状、表面质量以及装配功能等检验标准,并采取目视检查、触感检查和装配试验等方法,可以有效判断塑胶件的质量是否符合要求。

合格的塑胶件将为各行业提供可靠的解决方案,为用户带来更好的使用体验。

*请注意,以上文本为AI生成,仅供参考。

应根据具体需要进行修改和补充。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Plastic Part Workmanship Standards Document Number: D00015Revision: CApril 11, 2006ConfidentialDisclaimerThe information contained hereon is confidential, is submitted in confidence, and is proprietary information of Microsoft Corporation, and shall only be used in the furtherance of, the contract of which this document forms a part, and shall not, without Microsoft Corporation’s prior written approval, be reproduced or in any way used in whole or in part in connection with services or equipment offered for sale or furnished to others. The information contained hereon may not be disclosed to a third party without consent of Microsoft Corporation, and then, only pursuant to a Microsoft approved nondisclosure agreement.Published byXbox Hardware DevelopmentMicrosoft CorporationOne Microsoft WayRedmond, WA 98052-6399Revision HistoryApprovalsS ECTION P AGE1.0 Purpose/Scope (5)2.0 Definitions/References (5)3.0 Definition of Surface Levels and Inspection Criteria (7)4.0 Printed Legends, Logo and Icons (10)5.0 Enclosures (13)1.0 Purpose/ScopeApplies to all XBOX Plastic parts unless otherwise specified by Microsoft Corporationdrawings or specifications or deviations/waivers.The intent of this standard is to provide a cost effective, cosmetically acceptable product for our customers. It is written to work in conjunction with Product Specification andother referenced Microsoft workmanship specifications. This document has precedence over customer detail drawings and workmanship specifications.2.0 Definitions/References2.1 DefinitionsABRASIONS: Surface imperfections that appear as a scuff (handling damage)but are not deep enough to be considered as scratches.BLUSH/SPLAY:A change in gloss in the surface texture that doesn’t match thesurrounding area.BURN MARKS: Black or brown marks on the surface of a part.COSMETIC: Product qualities having to do with appearance.CONTAMINATION: Foreign matter of any kind visible on or in the material.CRACKS AND CRAZING: Fine cracks, which may extend in a pattern on orbetween the surface or through a layer of material.CUT MARKS: A small scratch where material is displaced during a trimmingoperation or handling method.DIMPLE: A raised bump on the top of a keycap that indicates home row orfinger position.FLASH: Excess plastic material around the parting line edges of the part.GATE MARK or VESTIGE: A protrusion extending from the keycap or piecepart at the point of injection.HEAT MARK or GHOSTING: A localized change in gloss or texture causedfrom the excessive heat and/or pressure applied during the heat transfer decoratingprocess.INCLUSION: A solid foreign body enclosed by plastic or spray overcoat. KNIT LINES: The line in plastic piece parts where two separate material flow fronts merge. Refer to weld lines.LIGHT SOURCE: Florescent cool white lighting of approximately 80-120 ft candles shall be used. Light should be perpendicular to the surface being inspected.LIMIT SAMPLE: A product sample that depicts lowest limit of acceptability for a specific quality criteria attribute.MARBLING: A noticeable color change or streak on a surface.NICK: A depression, small notch or groove where material is displaced. RAISED BAR: A home row or key surface identification (see Dimple.) ROCKING an assembled keyboard that does not sit flat on the desktop and is characterized by rocking or vibration when the keyboard is used. SCRATCH: A shallow groove characterized by its long length relative to its depth and width.SHORT SHOT: A part that is missing material, a molding defect.SINKS: A surface depression or dimple caused by material shrink.SKIRT: The bottom boarder or edge of keycapSMEARS/SPOTS/DOTS: Presence of ink not called for on artwork. TEXTURE: A molded surface finish that meets specifications or drawing requirements. May range from gloss to matte or rough.ULTRASONIC WELDING, HEAT/COLD STAKING AND SOLVENT BONDING: Alternate methods of attaching plastic surfaces to each other instead of using a mechanical fastener.VIEWING PLANE: The naked eye shall be focused on the product surfacethrough a span of 60 degrees (± 30 degrees) from a perpendicular line from thesurface being viewed. This plane applies to the surface being viewed.VOIDS: An unfilled space in legends, icons, logos or letters on the keycap orenclosure.WARPAGE: Dimensional distortion that may occur in a piece part after moldingor after assembly of several piece parts.WELD LINE: Line where molten plastic joins to form a part. A weld lineusually appears as a noticeable line across the surface of a part.2.2 References Internal Specifications(900-300-076) [MS Plastic Case Parts Workmanship Standard-ECO Added Reference)]900-300-077 Product Graphic Workmanship Standards900-300-079 Color Correctness Evaluation900-300-444 Pad Transfer Ink Performance SpecH00388 Painted Product Workmanship and Test Spec3.0Definition of Surface Levels and Inspection Criteria3.1 Surface Cosmetic LevelsClass A: All surfaces that are in continuous view of the user. The top and front ofthe enclosure .Class B: Surfaces that are in occasional view of the user where imperfections willnot compromise quality.Class C: Surfaces that are in seldom view of the user where imperfections will not compromise quality.Class D: Surfaces not visible to the user where imperfections will not degrade the functionality and the assembly characteristics of the part or sub-assembly.3.2 Visual Inspection: The inspection or audit area used will be free of dust and dirt,surface shall be flat. There are many cosmetic workmanship details that aredifficult to define. A specific limit sample is often needed in these instances todefine the quality limits. The limit samples are to be approved by Microsoft prior to implementation.a)Lighting: Uniform daylight or uniform cool white fluorescent lighting ofapproximately 80 to 120 foot-candles. Inspection part to be positioned suchthat no shadows are cast onto the viewing area.b)Viewing Distance: 18 to 22 inches from surface under inspection.c)Viewing Plane: Normal usage plane of approximately 45 degrees from theinspection surface. The part under inspection will be rotated to view allexposed surfaces.d)Inspector Qualifications: Inspection must be made by individual with non-magnified 20-20 vision (normal or corrected). No tinted lenses are allowed.e)Viewing Time: 10 seconds per unit.f)Inspection Aids: No magnifying devices are permitted (other than the normalcorrective lenses as required). Defect comparator or other measuring devicesmay be used to determine size of defects.3.3Color Inspection: All molded parts must comply with the color specified and bein the acceptable limits defined on a Microsoft color tolerance standards set or aspecific limit sample approved by Microsoft as referenced in individual productspecifications, and/or detail component drawings.Color Tolerance: All plastic parts must be held to a tolerance Delta E of 1.00 as compared to the Microsoft approved color chip standard and measured with anapproved color meter. All raw resin will be held to a Delta E of .75 as comparedto the Microsoft approved color standard and supplied by the Resin Manufactureto the Molder. Certification of the color measurement of the resin must besupplied by the resin manufacture with each lot, and keep on file at the molder,along with the mechanical testing certification, which is also supplied with eachlot.3.4Texture Inspection: All molded parts must comply with the texture specified inthe individual product drawing specification. All texture must be acceptable asvisually compared against a sample panel or specific limit sample part (molded in the same material) approved by Microsoft, and defined by the detail componentdrawings.3.5Texture Wear: Retained samples from each cavity will be keep on record at themolder and will be available for Microsoft inspection against current moldedsamples on a quarterly basis for monitoring of texture wear. Quarterly sampleswill be retained for ongoing texture wear evaluation and history (four sets ofplastic parts retained per year). Samples maybe measured for texture wear orevaluated visually per Microsoft discretion. Decision for tooling re-texture willbe made by resonsible Microsoft Tooling Engineer and coordinated withMicrosoft comodity team to insure no disruption to production part delivery.Texture wear evaluation and decision for re-texture is subjective.4.0 Printed Legends, Logo and IconsThis standard applies to laser, sublimation, heat transfer and pad-printed legends andicons.4.1 Character Height:Heights shall be as specified in the artwork. Measurement of the artwork positivemay be required. Character height variation is acceptable, if within the line widthtolerance, or 15% of the character height.4.2 Character Line Width:Character widths shall be specified in the artwork. Measurement of the artworkpositive may be required.a. Indicia line widths less than .020" lines: acceptable, +/– .002"b. Indicia line widths more than or equal to .020" lines/or equal: acceptable,+ .008", –.004"4.3 Character Spacing:Refer to artwork.4.4 Single Character and Icon Tilt:Acceptable, maximum of .005”4.6Legend (multiple characters) and Logo Tilt:a. 1/2" or less in length: acceptable, max. .007"b.Greater than 1/2" to 1" in length: acceptable, max. .010" c. Greater than 1” in length: acceptable, max. .0130”4.7Character Voids:Acceptable, one void per character is acceptable provided it does not exceed .010” (0,25 mm) in width.4.8 Character Smear:For pad printed indicia, one smear per character is acceptable provided it does not exceed .005” in width from legend edge.AcceptableNot acceptableLess than .005”More than .005”5.0Enclosures5.1 Abrasions:a. Level 1: Not acceptable.b. Level 2: Acceptable, 2 or less abrasions, less than .040 inch 2 (25.8 mm 2).c. Level 3: Acceptable, 4 or less abrasions, less than .062 inch 2 (40 mm 2).d. Level 4: Acceptable.5.2 Blush/Splay:a. Class A, B and C: Acceptable, if not visible under normally diffused non-reflected light, or if the blush/splay disappears when the viewing plane isaltered by + 30 degrees or as approved by Microsoft.b. Class D: acceptable5.3 Burns:a. Class A, B and C: not acceptable.b. Class D: acceptable, 1 burn less than .250" x .250" if part is functional.5.4 Color Variation:a. Class A, B and C: finished parts should be of a generally even color withminor color variations allowed. The total color variation across the partmust be within ∆E of 1.00 to the Microsoft approved color chip (Refer toMicrosoft document on Color Correctness Evaluation900-300-079).b.Class D: acceptable, Delta E of 2.005.5 Contamination, inclusion, molded-in contamination:Note: particles smaller than .010" are considered not visible.a. Class A: acceptable, one particle .015" or less every 10 linear inches.b. Class B and C: acceptable, multiple particles .015" or less; or, oneparticle .025" or less every 3 linear inches.c. Class D: no restrictions if part is functional.5.6 Cracks and Crazing:Not acceptable.5.8 Flash:No Flash trimming allowed without written prior approval from Microsoft. Allallowed trimmed parts must meet dimensional requirements per the CADdatabase or engineering drawings. In addition, flash shall not exceed the following parameters.a.Class A, B and C: acceptable if less than .004".b.Class D: acceptable if less than .008”.5.9Foreign Material: a. ClassA, B and C: acceptable: a loose airborne particulate or piece of packaging material that is removable by wiping with clean cloth or by using air jet.c.Not acceptable: contamination with oil, ink, hand cream, or other foreignmaterial that is visible, or alters feel, or impairs manufacture of theassembly (e.g. legend printing, affixing labels).d.Class D: Acceptable if does not alter function of part.5.10 Gate Marks:a. Class A: Not acceptable.b.Class B, C and D: acceptable if part is functional and does not exceed limitSample.5.11 Knit/Weld Line:a.Class A, B and C: Acceptable, if not visible under normally diffused non-reflected light, or if the knit/weld line disappears when the viewing planeis altered by + 30 degrees. . Exceptions may be accepted via mutuallyaccepted limit samples.b. Class D: acceptable if no voids.5.12 Marbling:a. Class A, B and C: Acceptable, if not visible under normally diffused non-reflected light, or if the marbling disappears when the viewing plan isaltered by + 30 degrees.b. Class D: acceptable.5.13 Scratches/Nicks:a. Class A: N o scratches within .04” of logo or icons. One acceptable, .050”length, .003” width, .005” depth.b. Class B: one acceptable, .250” length, .003” width, .005" depth.c. Class C: one acceptable, .500” length, .005” width, .005" depth.d. Class D: acceptable as long as part is functional.5.14 Short Shot:a. Class A, B and C: not acceptable.b. Class D: acceptable, by limit sample or digital image as long as parts arefunctional.5.15 Sinks:a. Class A: acceptable, less than .002" depth.b. Class B: acceptable, less than .004" depth.c. Class C: acceptable, less than .008” depth.d. Class D: acceptable, less than .015" depth and parts are functional.5.16 Ultrasonic Welding, Heat/Cold Staking and Solvent Bonding:Microsoft to inspect and approve on a per part basis.Excess molten plastic or bubbling or cobwebs are not acceptable.。