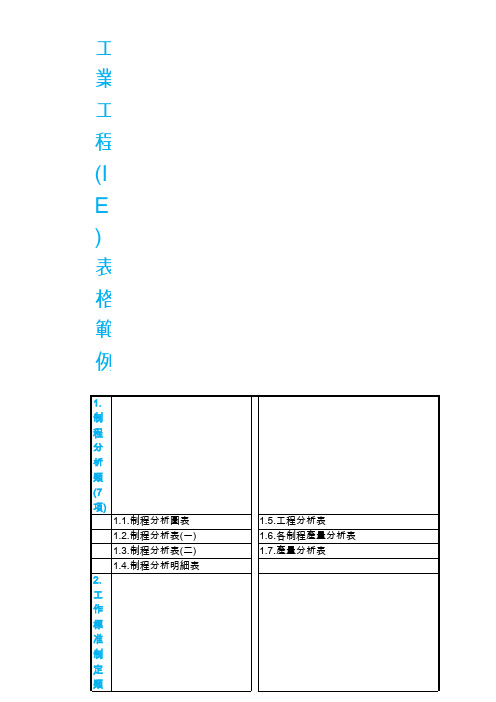

工业工程(IE)表格范例

IE工业工程的工作手册(XLS,25个工作表)

2.5

100%

39

78

78

100%

39

78

78

95%

39

73

73

100%

39

78

78

98%

39

76

76

1.0

98%

52

192

192

98%

52

470

470

100%

52

156

156

1.5

98%

38

151

151

100%

38

78

78

100%

38

78

78

1.0

98%

61

151

151

98%

61

325

325

1.0

flannelette

0.0149

1

52 visual bottom

Microscope 30x

0.0438

1

53 Cleaning

Ultrasonic B400, timer

0.0150

1

54 transfer rubber board hand

0.0438

1

55 ETW check

TVS-03 machine

1

12 G1/4# Lap

Tin-lead plate, Lapping M/C,tachometer, timer

0.0221

1

13 Cleaning

Brush cleaning M/C

0.0102

1

14 Check Metal

Microscope 400X

0.0523

IE工业工程(第六章)

IE工业工程(第六章)(Performance Analysis & Control ) 通过实时效率的分析和管理,提高生产率☺ 生产是经济而有效地利用人(劳动力)、材料、机器(设备)在规定的日期内生产出用户所期待的物美价廉的产品后交到用户手里;那么生产率又是什么呢?生产率是生产要素的有效利用的尺度,一般是产出对投入的比。

☺ 生产率的三个要素的是劳动生产率、设备生产率、原材料生产率,但各自的生产率是相互依赖生存的。

☺ 其中各生产要素中的改善合理化结果都体现在劳动生产率的提高,故劳动生产率倍受重视;特别是最近由于劳动力紧张,收入又上涨等的原因劳动生产率的提高更为宝贵。

☺ 由于生产金额和作业量的关系不是永远不变的,所以制造部门用时间来管理生产率非常必要的。

☺ 这是因为说服力和提高的目的明确,客观的评价如过去、每个行业、每工序、事业部车间之间都可进行比较。

☺ 现方法中存在的不合理的时间应用产品设计、设备的工器具、作业方式等方面的改善来改变(1);☺ 消除实际发生的不合理的时间按照标准时间进行生产(2);☺ 以上的(1)乘上(2)不等于提高整体的生产率,而是对(1)和(2)分别进行并评价才是提高生产率的捷径。

☺ 生产率的三个方面是指影响生产率的三个方面,主要指有关作业方法的方面、有关作业熟练度的方面、对资源效率的方面。

1) 方法方面(1) 标准作业顺序的改善、平面布置改善(2) 材料搬运方法的改善、恰当的工具及设备的选择 (3) 质量、安全维护方法的设定 2) 效率方面(1) 作业人员动机的改善、没有监督的现场结构(2) 标准时间的导入、熟练度的提高及效率管理制度的导入 2) 利用方面(1) 生产计划及作业分配的改善、作业时间的缩短 (2) 强化机器设备的维护、组织的变更图I6-1☺ 所谓PAC(Performance Analysis & Control)是指提高努力达到效率提高和维持的一种管理方式。

工业工程IE(完整)

技术、机器大、敏捷生产、精益生产等,称为现代IE。 ➢ 现代IE目标;提高系统的有效性、可靠性,其应用成果有CMS

(单元制造系统)、MRP、ERP、JIT、CIMS。

P-4 4

IE

生产革新

工业工程的范畴:

美国国家标准ANSI-Z94(82年)

第五章、人体工程学

生产革新

P-1

IE

生产革新

什么是工业工程/IE(Industrial Engineering)

➢ IE是英文Industrial Engineering的简称,直译为 工业工程,是以人、物料、设备、能源和住处组 成的集体系统为主要研究对象,综合应用工程技 术、管理科学和社会的理论与方法等知识,对其 进行规划、设计、管理、改进和创新等活动,使 其达到降低成本,提高质量和效益的目的的一项 活动。简单地说,IE是改善效率、成本、品质的 方法科学。

14、预定位(PP)( )

15、持住(H) ( )

16、休息(R) ( 17、迟延(UD) ( 18、故延(AD) (

第

)三 )类

动

)作

第三类动作不是在进 行作业的动作,指因各种 原因导致动作无法持续进 行,处于等待的状态.

P-17

IE

生产革新

沙布利克动作分析基本步骤:

➢ 仔细观察作业过程,大致把握作业重点,最好能 在脑海中绘出整个动作过程:

工业工程IE

生产革新推进室

2006-3-9

IE

工业工程内容

第一章、工业工程IE简介 第二章、动作分析:

1、沙布利克分析与作业改善; 2、动作经济原则; 3、动作分析改善实例

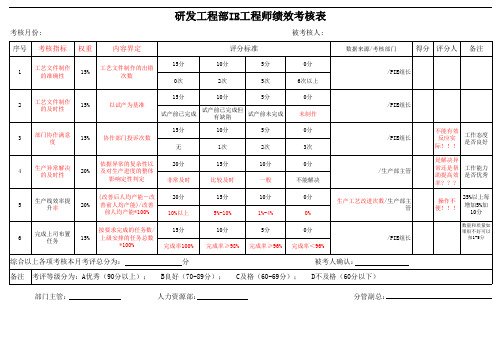

(精益生产)IE工程师绩效考核表

生产线效率提 升率

(改善后人均产能-改 20% 善前人均产能)/改善

前人均产能*100%

20分 10%以上

15分 5%-10%

10分 1%-4%

0分

生产工艺改进次数/生产部主

管 0%

6

完成上司布置 任务

按要求完成的任务数/

15分

15% 上级安排的任务总数

*100%

完成率100%

10分

5分

0分

完成率≥98% 完成率≥96% 完成率<96%

10分

数量和质量如 果很不好可以

扣1-5分

部门主管:

人力资源部:

分管副总:

/PIEபைடு நூலகம்长

综合以上各项考核本月考评总分为:

分

被考人确认:

备注 考评等级分为:A优秀(90分以上); B良好(70-89分); C及格(60-69分); D不及格(60分以下)

不能有效 反应实

际!!!

工作态度 是否良好

是解决异 常还是帮 助提高效 率???

工作能力 是否优秀

操作不 便!!!

25%以上每 增加5%加

考核月份: 序号 考核指标 权重

内容界定

研发工程部IE工程师绩效考核表

被考核人: 评分标准

数据来源/考核部门

得分 评分人 备注

1

工艺文件制作 的准确性

15%

工艺文件制作的出错 次数

15分 0次

10分 2次

5分

0分

5次

6次以上

/PIE组长

2

工艺文件制作 的及时性

15%

以试产为基准

15分

10分

5分

试产前已完成

试产前已完成但 有缺陷

工业工程(IE)

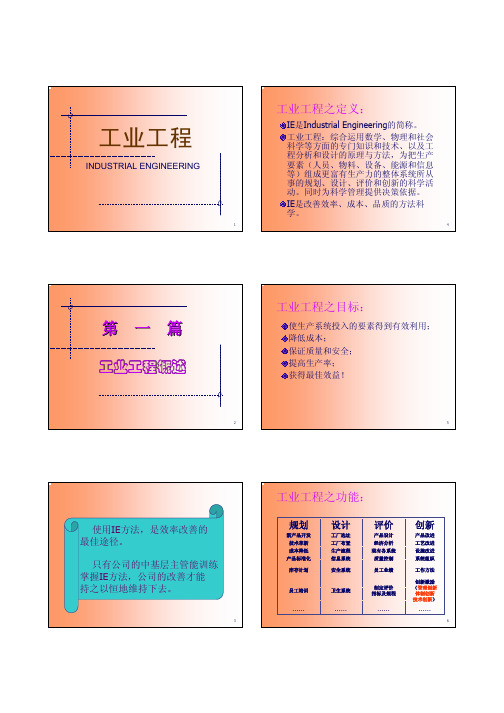

1工业工程INDUSTRIAL ENGINEERING2第一篇工业工程概述3使用IE 方法,是效率改善的最佳途径。

只有公司的中基层主管能训练掌握IE 方法,公司的改善才能持之以恒地维持下去。

4工业工程之定义:IE 是Industrial Engineering 的简称。

工业工程:综合运用数学、物理和社会科学等方面的专门知识和技术、以及工程分析和设计的原理与方法,为把生产要素(人员、物料、设备、能源和信息等)组成更富有生产力的整体系统所从事的规划、设计、评价和创新的科学活动。

同时为科学管理提供决策依据。

IE 是改善效率、成本、品质的方法科学。

5工业工程之目标:使生产系统投入的要素得到有效利用;降低成本;保证质量和安全;提高生产率;获得最佳效益!6工业工程之功能:规划设计评价创新新产品开发工厂选址产品设计产品改进技术革新工厂布置经济分析工艺改进成本降低生产流程现有各系统设施改进产品标准化信息系统质量控制系统组织库存计划安全系统员工业绩工作方法员工培训卫生系统制定评价指标及规程创新激励(管理创新体制创新技术创新)……………………7工业工程之意识:成本和效率意识;问题和改革意识;工作简化和标准化意识;全局和整体意识;以人为中心的意识8现代IE 的八大研究方向:工作研究(基础工业工程)设施规划与物流分析生产计划与控制工程经济质量管理与可靠性技术人机工程学管理信息系统现代制造系统9生产的含义:过程转换O/I产出(O )产品服务生产率人力、设备设施、材料能源、信息等投入(I )系统10第二篇工业工程之工作研究11工作研究工作研究方法研究把工作简化并定出进行此项工作的更经济的方法和程序作业测定确定进行某项工作所需时间的长短提高生产率“工作研究”是改善生产力的基本技巧之一12工作研究的范畴1 方法研究----用以确定最佳的作业方法的一系列研究技术,包括:(1)程序分析----对整个生产过程或一项管理工作的全面分析。

IE工业工程IE标准工时

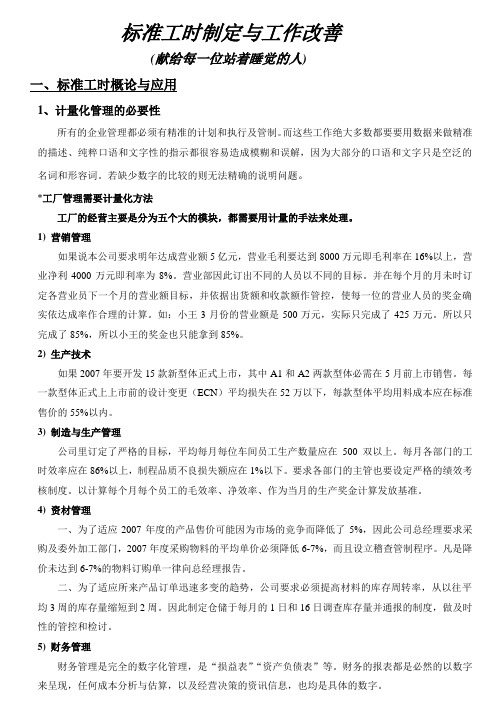

标准工时制定与工作改善(献给每一位站着睡觉的人)一、标准工时概论与应用1、计量化管理的必要性所有的企业管理都必须有精准的计划和执行及管制。

而这些工作绝大多数都要要用数据来做精准的描述、纯粹口语和文字性的指示都很容易造成模糊和误解,因为大部分的口语和文字只是空泛的名词和形容词。

若缺少数字的比较的则无法精确的说明问题。

*工厂管理需要计量化方法工厂的经营主要是分为五个大的模块,都需要用计量的手法来处理。

1) 营销管理如果说本公司要求明年达成营业额5亿元,营业毛利要达到8000万元即毛利率在16%以上,营业净利4000万元即利率为8%。

营业部因此订出不同的人员以不同的目标。

并在每个月的月未时订定各营业员下一个月的营业额目标,并依据出货额和收款额作管控,使每一位的营业人员的奖金确实依达成率作合理的计算。

如:小王3月份的营业额是500万元,实际只完成了425万元。

所以只完成了85%,所以小王的奖金也只能拿到85%。

2) 生产技术如果2007年要开发15款新型体正式上市,其中A1和A2两款型体必需在5月前上市销售。

每一款型体正式上上市前的设计变更(ECN)平均损失在52万以下,每款型体平均用料成本应在标准售价的55%以内。

3) 制造与生产管理公司里订定了严格的目标,平均每月每位车间员工生产数量应在500双以上。

每月各部门的工时效率应在86%以上,制程品质不良损失额应在1%以下。

要求各部门的主管也要设定严格的绩效考核制度。

以计算每个月每个员工的毛效率、净效率、作为当月的生产奖金计算发放基准。

4) 资材管理一、为了适应2007年度的产品售价可能因为市场的竞争而降低了5%,因此公司总经理要求采购及委外加工部门,2007年度采购物料的平均单价必须降低6-7%,而且设立稽查管制程序。

凡是降价未达到6-7%的物料订购单一律向总经理报告。

二、为了适应所来产品订单迅速多变的趋势,公司要求必须提高材料的库存周转率,从以往平均3周的库存量缩短到2周。

(优质)(IE工业工程)附件申请表格(CIEPAF 优质

(IE工业工程)附件申请表格(CIEPAF

您是否曾在大会网站,大会将在CIEP网站公布推介会安排。

③组委会在报名资料后15个工作日内通过电子邮件发出邀请或不邀请或要求补充信息的通知。

④留学人员对填报信息(人才、项目、成就)的真实性和合法性负责,留学人员填报的项目须为其本人或合作团队所

有,如引发知识产权纠纷概与大会无关。

受邀人员填报的人才求职信息和项目资料(除联系方式)将在大会网站、大会展厅及大会各类刊物上发布,请报名人员对所提交的人才项目资料事先做好保密处理。

⑤敬请您时常访问CIEP网站,关注2009中国国际人才交流大会更多的信息动态和服务。

注:请于10月18日前把该报名表格作附件发送到206@

2009中国国际人才交流大会全英学联报名点联系人:李凌电话邮箱206@

感谢阅读。

IE常用计算公式及报价成本计算表

IE常用计算公式及报价成本计算表一、IE常用计算公式在工业工程(Industrial Engineering,简称IE)领域中,有一些常用的计算公式可以帮助IE工程师更好地进行生产过程的规划和优化。

下面介绍几个常用的计算公式。

1. 直接工时(Direct Labor Hours,简称DLH)计算公式直接工时是指直接用于生产产品或提供服务的工人所需的工时。

计算直接工时的公式为:DLH = TPH × QT其中,DLH表示直接工时,TPH表示每单位产品或服务所需的标准工时,QT表示生产或服务的数量或需求量。

2. 间接工时(Indirect Labor Hours,简称ILH)计算公式间接工时是指用于辅助生产过程或提供支持服务的工人所需的工时。

计算间接工时的公式为:ILH = TPIH × QT其中,ILH表示间接工时,TPIH表示每单位产品或服务所需的标准间接工时,QT表示生产或服务的数量或需求量。

3. 有效工时(Effective Work Hours,简称EWH)计算公式有效工时是指在给定时间段内,工人实际用于生产或提供服务的工时。

计算有效工时的公式为:EWH = TH × (1 - RE)其中,EWH表示有效工时,TH表示总工时,RE表示损耗时间的比例。

二、报价成本计算表在IE工程中,报价成本计算表是用于估计生产过程中各项成本的工具。

下面是一个示例的报价成本计算表:项目计算公式说明原材料成本MC = (CCI × MCI) + (CCS ×MCS) + (CCP × MCP)CCI、CCS、CCP分别表示原材料的成本系数,MCI、MCS、MCP表示原材料的消耗量直接人工成本DLBC = DLH × DLRC DLH表示直接工时,DLRC表示直接人工的单位成本间接人工成本ILBC = ILH × ILRC ILH表示间接工时,ILRC表示间接人工的单位成本设备折旧成本DDC = (DPC × DPY) / BPT DPC表示设备购买价值,DPY表示设备折旧年限,BPT表示生产总时间设备维护成本EMC = (EPC × CT) / BPT EPC表示设备的年维护费用,CT表示设备维护次数,BPT表示生产总时间水电费用UEC = UER × MEP UER表示单位用电成本,MEP表示月用电量其他费用OEC = OEB × T OEB表示其他费用的标准,T表示生产总时间总成本TC = MC + DLBC + ILBC +DDC + EMC + UEC + OEC通过填写每个项目的具体数值,可以计算出总成本。

IE工业工程

(应在操作者正在从事的作业或细微动作中找出幷非一定靠人才 能完成的工作,探讨其是否能用工具、夹具和机器来代替。)

第 19 共 45 頁

IE工业工程

动作经济原则的应用

• ☆基本原则1--------减少动作数

• (1)关于动作方法

•

1)取消不必要的动作

•

2)减少眼的活动

•

3)合幷两个及以上动作

• “时间研究是运用一些技术来确定合格工人,在标准状态下,对一 种特定的工作,以正常速度操作所需时间的一种方法。”

• “合格工人” 指具备必要的身体素质、智力水平和教育程度,并具备必要的技 能和知识,使他们所从事的工作在安全、质量和数量方面都能达到令人满意水平 的工人。

• “标准状态” 指标准工作方法、标准工作环境、标准设备、标准程序、标准 动作、标准工具、机器的标准转速等。这些都是有方法研究确定的。故必须首先 进行方法研究,规定并达到标准状态,然后进行时间研究。

• d:找出不合格项目予以针对性改善.

• e:绘制新的流程图.

第 11 共 45 頁

IE工业工程

4.作业者工程分析表的作用:

• 主要分析作业者在作业中的实际移动情 形.作业路线,方法,次数,负荷量是否恰当, 作业者的动作,距离是否可缩短,作业者是 否等待时间.作业者是否可加工与检验同 时进行.发觉动作与相关的配置,顺序,组合 是否恰当.

• 动素分析法 • 双手操作分析法 • (2)影像动作观察法:通过录像和摄影,用

胶卷和录音带记录作业的实施过程,再通过放 影、放像的方法观察和分析作业动作的方法。

第 15 共45 頁

IE工业工程

二 18 要

动素 素及 分符 析号

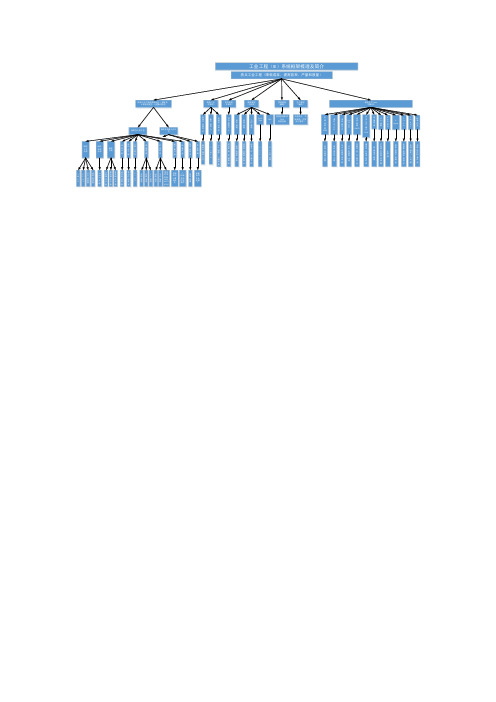

工业工程(IE)(企划部)

生产及其制造系统工程

设施规划与物流系统设计:使各生产要素合理配臵 与布局,组成高效的生产集成系统;

先进制造系统:在计算机技术与信息技术基础上发 展集成生产和相应的先进制造技术; 生产计划与控制:生产及各种资源的组织、计划、 调度和控制;

现代质量工程:为保证产品质量或工作质量所进行 的质量调查、计划、组织、协调与控制等工作。

• 现代经营工程

• IE中的系统分析方法与技术

人因与效率工程

工作研究:分析影响工作效率的各种因素, 消除浪费,提高生产率; 工效学:研究生产系统中人、机、环境之间 的相互作用和协调性,是工作研究的基础, 其目的也是提高效率; 组织设计:协调组织中人与事、人与人之间 的关系,最大限度的发挥人的作用; 人力资源开发与管理:充分利用人力资源, 提高素质,开发潜能,增进效益。

工 业 工 程

理 论 篇

一

提 纲:

1. 2. 3. 4. 5. 6. 7.

概

论

什么是工业工程 工业工程100年的发展历程 工业工程的内容体系 工业工程的研究对象和时代特征 工业工程的基本方法 工业工程的应用 工业工程师的未来

1. 什么是工业工程

工业工程(Industrial Engineering, 简称IE)由美国工业工程师学会(AIIE)于 1955年正式提出,后经修订的定义是: 工业工程,是对人员、物料、设备、能 源和信息组成的集成系统进行设计和改善的 一门学科。它综合运用数学、物理学和社会 科学方面的专门知识和技术,以及工程分析 和设计的原理与方法,对该系统所得的成果 进行预测和评价。

工业工程的发展历程

工业工程100年(孕育期)

• 管理的意识随着氏族的形 成就已经产生了 • 工程的概念直到土木、机 械、电气、化学四大技术 在18、19世纪先后发展起 来之后,才开始萌发 • 早期的工程原理首先是在 土木建筑方面发展起来的, 当时叫做民用工程(Civil Engineering)

IE动素分析表(B)范例

Restricted【限制】工程部

工业工程小组编制

表格编号

作业要素

说 明

动素分析

动素分析

说 明作业要素伸手

伸手至吊穗缩短距离

伸手至待穿卡伸手握取拿取吊穗拿取卡

握取移物移吊穗至胸前

缩短移动距离

移卡至吊穗架上移物持住将卡装到吊穗架

装配装配将卡装到吊穗架

放手

放手理直吊穗

应用

应用理直吊穗

移物

缩短移动距离

持住

预对对准

吊穗对准孔检讨孔的容差是否可以改变

将吊穗套穿于卡上

装配装配将吊穗套穿于卡上

放手

握取拆卸

将穿好吊穗的卡取下

拿取做好的卡

握取放手

移成品卡至盒

移物放手

检讨是否一次可以放到最佳位置

缩短移动距离

改 善 点减少[伸手]时之方向意识尽量以[触取]代替[拾

取]

动作研究分析表(动素分析)

改 善 点

左 手

右 手。

IE(工业工程)基本内容及技法范文

IE基本内容及技法1.简介:IE英文为(industrial engineering),中文翻译为工业工程.发展历程为:起源于19世纪美国人泰勒,他最先提出了动作研究,被后人称为工业工程之父.成功应用于福特汽车公司,使福特汽车公司迅速崛起.在七十年代流行于欧美日等发达国家.IE是一门集技术与管理于一体的边缘科学.IE定义:是对人员,物料,设备,能源及信息所组成的集成系统,进行设计、改善和设置的一门学科.它综合运用数学、物理学和社会科学方面的专门知识以及工程分析和设计的原理和方法,对该系统所取得的成果进行确定、预测和评价.简而言之, 就是运用人,机,料做最有效的组合, 以达到最有效的产出(OUT PUT)IE目标:是设计一个生产系统及该系统的控制方法.使之成本最低,具有特定的质量水平,并且这种生产必须是在保证工人和最终用户的健康和安全的条件下进行.IE的特点:(1)以人为中心进行设计,注重人的因素.(2)面向微观管理:关注减少浪费,降低成本.2.基础IE:IE专业入门课.基础IE主要内容分为三部分:动作研究,时间测定及现场管理优化.基础IE的全过程为:利用程序分析、操作分析、动作分析研究获得最佳程序和方法,然后再利用作业测定将所有作业制定出标准时间.整個制造程序分析-操作程序圖Operation Process Chart產品或材料之流動--流程程序圖Flow Process Chart程序分析Process Analysis布置与路徑分析--線圖Flow Diagram人--机程序圖Man-Machines閉系統能量分析-聯合程序圖Process Chart多動作程序圖工作時兩手之移動-操作人程序圖Multiple-Activity ChartOperator Process Chart操作分析Operation Analysis方法研究Method Study目視動作研究Cursory Analysis微速度動作分析Memo-motion Study動作研究影片分析細微動作研究Motion Study Micro-motion Study動作軌跡影片Cycle-graphic工作研究Operation 動作經濟原則Reserch Principles of Motion Economy標准應用設備選定標准操作員馬表時間研究實施時間研究決定基本操作時間Stop-watch Study計算時間資料賦予評比(Rating)決定標准時值賦予寬放(Allowance)作業測定預定動作時間研究Work Pre-determined Motion Time StudyMeasurement工作抽查Work Sampling標准動作說明工作指導單Instruction Sheet對動圖(Simo-chart)設定工作標准(Standardizing )1.方法2.材料3.工具与設備微細動作指導第一篇方法研究从操作、运输、贮存、检验、等待这五个方面来进行分析.例如检验经常考虑以下问题:能否取消或与其它操作合并;能否同时使用多种量具或多用途量具;增加亮度或改善灯光布置是否可减少检验的时间;检验物与检验者眼睛的距离是否合适;检验物的数量是否足够采用电动自动检验.一.程序分析:程序分析:完成任何工作所需经过的路线和手续即为程序.常用程序图,线路图.程序图以工作内容为主,线路图以料件从投入到产出的路线为主.二.操作分析:研究分析以人为主体的工序.依据人与机器的关系分为人机操作分析、联合操作分析、双手操作分析三种.三.动作研究:研究分析人在进行各种操作时的身体动作.人体的生产动作基本可以分为十七个动素.台湾一个教授将动素分为四个同心圆.由里向外依次为1.(核心动素)使用,装配,拆卸.2.(常用动素,需要改善)伸手,运送,抓取,放下.3.(辅助性动素,生产中越少越好)检查,寻找,选择,定位,预定位,持住.4.(消耗性动素,尽可能予以取消)延迟,故延,思考,休息.IE七大手法1>.防错法(也叫防呆法或愚巧法FOOL-PROOF):第一次就把事情做好.2>.动作改善:改善人体动作方式,减少疲劳.使工作更舒适,更有效率3>.流程法: 研究探讨涉及几个不同工站或地点之流动关系,藉以发掘改善之处.4>.六何分析法即5W1H提问技术:when,who,where,what,why,how.其实,不仅是工业工程需要5W1H,在处理任何事情都应该运用到这种思维方式.5>.人机配合法.6>.经济动作(双手法)7>.抽查法:通过抽查统计能了解问题真象.四.ECRS四大原则.1>.删除─所研究之工作,首先考虑取消之可能性,如不必要的作业,不必要的搬运,不必要的检验,不必要的停滞.2>.合并──通过对生产线平衡的分析,对不平衡之环节重新整合.3>.重组──改变工作程序,使前后顺序,重新的组合,以达到改善之目的.4>.简化──在经过删除,合并.重组之后,再对每一项工作作深入分析,昼量简化动作,使新的方法能产生更高之效率.五.PDCA循环:与ISO9000中的质量环相同.方法研究步骤1.选择问题运用IE手法发现3U(不合理, 不平衡, 不节省)2.掌握现状运用IE手法调查,研究, 分析3.改良方法设计运用现场布置法或搬运布置法加予研究改良4.改良方法试行依照改良的新方法试行, 并加以统计.5.比较新旧方法之结果依新方法试行结果与原方法在效率,成本方面进行比较6.做成结论改良的新方法是接受或经修改后重新回到步骤47.标准化经接受的新方法是做成新的工作标准通过方法研究,目的是建立标准化,及找出问题所在,进行改善.第二篇作业测定定义:运用各种技术来确定合格工人按规定的作业标准,完成某项工作所需的间.在成本预算中,人工成本占有很大的比例.而且在相同的环境下,人工成本的高低反映了企业经营管理的水平.所以,作业测定的真实性、准确性至关重要.标准工时的测定应该建立在作业标准化的基础上,否则将失去应有的意义.标准工时:是指在适宜的操作条件下,用最合适的操作方法,以普通熟练工人的正常速度完成标准作业所需的劳动时间.作业测定常用的方法:一.经验判断法:即估工.根据图纸,样品等来估计所需的工时.如冲床,生产效率以冲床的开动率为主.多任务序模产能可以定为300件/小时,连续模可定为600件/小时.二.历史纪录法:即统计分析法.根据以往的生产纪录或同类型产品的纪录.三.秒表法:在一段时间内,连续观测,纪录下来给予一个评比值,再加上宽放值,最后确定出该项作业的时间标准.秒表法是目前常用的方法,但误差很大.因为国内没有专门的训练机构,所以时间测定员不同,所得的时间也会有差别.秒表法所测的标准时间=平均操作时间*评比系数+宽放时间.宽放率=宽放时间/稼动时间*100%一般宽放包括:作业宽放(物), 需要宽放(人), 疲劳宽放(人)评比因素分为1.熟练度2.努力度3.工作环境4.一致性(及操作者生产多个料件所用的时间是否一致.)四.工作抽样法:在较长时间内,以随机方式,分散观测.利用分散抽样来研究工时的利用效率.它主要应用于以下两个方面:1.工作改善,调查操作者或机器的利用率. 2.制定标准时间.它的计算公式为标准时间=总观测时间*工作比率*平均绩效指针/观测期间的总产量+宽放.五.MOD法:不需观测,可以客观地确定出标准时间.MOD法所有人力操作时的动作,均包含在一些基本的动作里.可以归纳为21种;不同人做相同的动作所需的时间值基本相同.1MOD=0.129s(实际值) 0.142s(宽放后的值).例如,手指动作=M1,手腕动作=M2,小臂动作=M3,大臂动作=M4,伸直的臂=M5,坐下~站起=S30,弯曲~站起=B17,用眼=E2,判断=D3,走步=W5等.(数字即为MOD值,共有0、1、2、3、4、5、17、30八个值)六.标准资料法:综合以上测定所得,进行分门别类,建立动作、操作、程序的标准时间.第三篇现场管理优化现场是一个系统,IE要求从人,机,物,料,环五个方面进行综合考察.1.5S2.定置管理.是5S的深化.3.目视管理.现场只存在两种劳动,一种创造价值,一种不创造价值,IE的使命就是减少甚至消除不创造价值的劳动,即消除浪费.现场工作改善常用的IE手法有关”物”的方面1.工程分析法2.现场布置法3.搬运布置法4.稼动分析法5.工作简化法6.生产平衡法生产平衡分析的步骤A.确定工序B.确定各工序人数C.计算各工序之平均时间D.最高工序之时间划线E.计算不平衡损失时间不平衡损失时间=(最高DM*总人数) – (各工序时间合计)F.计算不平衡损失率不平衡损失率= 各工序时间合计/(最高DM*人数)生产线工时平衡实例分析7.时间研究8.标准时间有关”人”的方面动作分析法动作经济原则1.双手应同时对称,谐调(最好反向)完成动作.除规定的休息时间外,双手不应同时空闲.例如,方法一为在拉钉机上装拉钉,左手拿取拉钉,右手一次一个将拉钉插入拉钉孔中.方法二为双手同时做拿取拉钉和插入拉钉的动作.很明显,双手同时动作较单手操作节省时间,并且不易疲劳.2.人体的动作应以最低的等级而能得到满意的结果.人体的动作可以分位五级:第一级为手指动作(食指最灵活,迅速) 第二级为手指、手腕的动作. 第三级为手指、手腕及小臂的动作. 第四级为手指、手腕及大臂的动作.第五级为大臂及身体的动作.应该尽可能选择级次最低的动作,使工作距离缩短,材料、工具、零件尽可能靠近工作地.例如组装在线的电批及气动拉钉枪,可以悬挂在夹具上,用一根弹簧来使其复位.在需要使用时,用手一拉就可以将电动工具拉下来就位,用完之后一松手电动工具就回复到上面.夹具做成可移动式,花费并不大.3.动作尽可能运用轻快的自然节奏,因为节奏能使动作流利及自发;连续的曲线运动,比方向突变的直线运动为佳.例如,冲压部擦拭冲压件油污,按正常情况,应先根据制件的表面情况,规定擦拭方法.如先擦何处,再擦何处,擦几下,如何擦.决无到处乱擦,反复寻找的浪费动作,有节奏,工作效率自可提高.4.工具、物料及装置应放置在固定的地方,最好在操作者的前面近处;工具物料应依最佳的工作顺序排列.5.零件、物料的供给,应利用其重量坠送至工作者的手边,坠落尽量依靠重力自然下滑.6.应有适当的照明,使视觉舒适;工作台及座椅的高度,应保证工作者坐立适宜.7.尽量解除手的动作,以夹具或脚踏工具代替.8.可能时,应该将两种工具合并使用.9.工具、物料尽可能预放在工作位置上.10.设计夹具、手柄时,尽可能增大与手的接触面.IE其余内容有运筹学,工效学,技术经济分析,工程师质量管理,激励学,生产管理,现代制造技术,现代生产方式等,不一一介绍了.IE的发展新时代的工业工程师赵耀东着天下文化出版新时代的工业工程师应培养世界观的气质,切忌划地自限,坐井观天,如此才能打破国内有限资源及狭小市场的瓶颈,寻求更佳的生产及贸易机会。

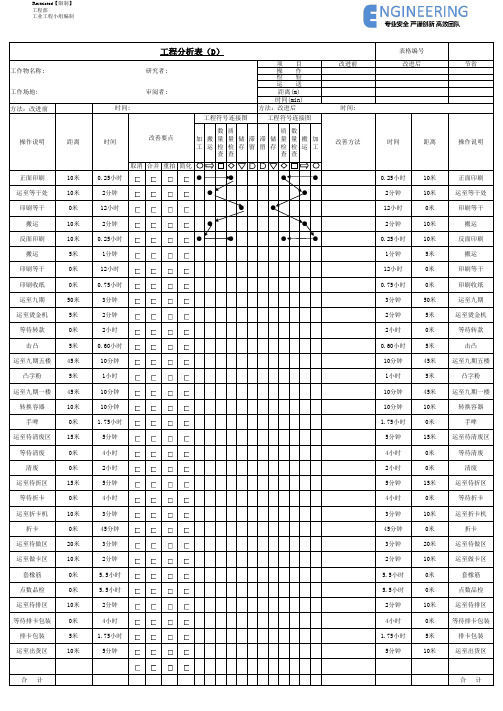

IE工程分析表范例

合计

合计

等待排卡包装 排卡包装 运至出货区

10米 10米 0米 10米 10米 5米 0米 0米 50米 5米 0米 5米 45米 5米 45米 10米 0米 15米 0米 0米 15米 0米 10米 0米 20米 10米 0米 0米 10米 0米 5米 10米

工程分析表(D)

研究者:

时间:

审阅者:

工程符号连接图

项 目 操 作 检 验 运 送 距离(m) 时间(min)

方法:改进后

工程符号连接图

时间

改善要点

数质

质数

加搬量量储滞滞储量量搬加

工运检检存留留存检检运工

查查

查查

取消 合并 重拍 简化

0

0.25

●

2分钟

●

●

12小时

●

●

2分钟

●

●

0.25小时

●

●

●

●

1分钟

12小时

0.75小时

3分钟

2分钟

2小时

0.60小时

10分钟

1小时

10分钟

10分钟

1.75小时

5分钟

4小时

2小时

5分钟

4小时

3分钟

45分钟

3分钟

2分钟

5.5小时

5.5小时

2分钟

4小时

1.75小时

5分钟

改进前 时间: 改善方法

表格编号 改进后

节省

时间

距离

操作说明

0.25小时 2分钟 12小时 2分钟

0.25小时 1分钟 12小时

0.75小时 3分钟 2分钟 2小时

正面印刷 运至等干处 印刷等干

搬运 反面印刷

基础工业工程(IE)教材:程序分析(附有空白流程图表格,可供大家直接下载使用,齐二石版本)

01

从流程上入手

可以发现工艺流程中是否存在不经济、 不合理、停滞和等待等现象。

02 03

从工序上入手

可以发现加工顺序是否合理,流程是否 畅通,设备配备是否恰当,搬运方法是 否合理。

从作业入手

可以发现工序中的某项作业是否一定 必要,是否可以取消,是否还有更好 的方法。

2:常用符号

程序分析的工作流程一般由加工、检查、搬运、等待和储存五种活动构成。 为了能方便、迅速、正确地表示工作流程,便于分析研究,美国机械工程师学 会规定了用表4-1所示的5种符号分别表示这5种活动:

简图,绘出用50mm的棒料加工成套筒的流程程序图。

1.绘出流程程序图 根据给定的工艺路线,绘出50棒料加工成套筒的流程程序如

图4-15左列图形所示,改善后的流程程序如图4-15右列图形所示。

教材说明

本教材主要针对易树平、郭 伏主编的《基本工业工程》(第 2版)为蓝本。

其他版本《基础工业工程》 亦可参考通用。

备注: 在本教材的最后一页附上EXCEL

版的《程序流程图表》,可供已入 职场的工业工程师(IE)直接下载使 用。

工业工程系列课程

四、程序分析

CONTENTS

目 录

1 程序分析概述 2 工艺程序分析 3 流程程序分析 4 布置和经路分析 5 管理事务分析

是最基本也是最普遍的一种分析方法。

• 工具

流程程序图

2:流程程序分析种类

流程程序根据研究对象不同可以分为以下两种: 材料和产品流程程序分析(物料型)。主要用于记录生 产过程中材料、零件、部件等被处理、被加工的全部 过程。 人员流程程序分析(人流型)。主要用于记录工作人员 在生产过程中的一连串活动。

02 章节 PART

工业工程(IE)系统框架梳理及简介

现 场 管

理

时 间 研

究

C

线 平 衡 分

析

标 准 作

业

程 序 及 技

术

作编 业制 标合 准格

的

P F M E

A D 制 图 ,

工

A

三

艺

维

制

图

项

改

标

目

投

善

准

风

资

项

工

C

险

回

目

时

T,

,

报

最

,

T

关

率

终

定

T,

键

分

的

额

L

路

析

表

工

T

径

示

时

O E E 的 计

算

工 流 La

5 E 艺程

yo

W C 流程

ut

2 R 程序

侧重 指导 作业 和推

广

精益 生产-L ea n (强相 关)

价 值 流 程 图 VSM

准 时 生 产 JIT

快

全

流 水 线 生

产

Cell 化 生

产

速 换 模 SM ED

员 生 产 维 护

看 板 管

理

八 大 浪

费

IE

七

大

6

手

Sigma

法

P D C A

S M A R T

标 准 作

业

TPM

发 现 非 增 值 过

工业工程(IE)系统框架梳理及简介

狭义工业工程(降低成本,提高效率、产量和质量)

传统 IE -生产 制造系 统优化 (强相 关) IE 系统 性概念 ,IE 逻辑 性观念

工业工程概论(IE)

工业工程概论(IE)I n d u s t r i a l E n g i n e e r i n g古往今来,不知有多少先贤曾感叹过时刻易逝,韶华难追。

明白得利用时刻的人觉得时刻专门宝贵,一分一秒都不让他白过。

不明白得利用时刻的人觉得时刻专门无情,总在时刻消逝之后来追悔自己碌碌无为。

关于追求投资回报的企业来说,〝时刻确实是金钱,〞这句话真是至理名言啊,不同的人利用时刻的能力有高有低,不同的企业利用的时刻也参差不齐,这也是企业成败的一大关键呀!在同样的时刻里,谁的产出多,谁的效率就高,谁占有竞争优势,这是毋庸置疑的。

许多企业都明白要提高效率,却总是以定性的方法来进行,结果许多时刻在不知不觉中白费掉了却不感到惋惜。

须知,效率是以时刻为基准来衡量的。

对时刻和产出进行定量的分析才是提高效率的堂堂正正之道。

目录第一章:I E概述第二章:动作分析简介第三章:沙布利克分析与作业改善第四章:动作经济原那么第五章:动作分析改善实例第六章:工程分析概述第七章:制品工程分析第八章:作业者工程分析第九章:联合工程分析第十章:事务工程分析第十一章:时刻分析概述第十二章:标准时刻与生产平稳分析第一章I E概述一、IE的开始IE是英文Industrial Engineering的简称,直译为工业工程,是以人、物料、设备、能源和住处组成的集成系统为要紧研究对象,综合应用工程技术、治理科学和社会科学的理论与方法等知识,对其进行规划、设计、治理、改进和创新等活动,使其达到降低成本,提高质量和效益的目的的一项活动。

简单地说,IE是改善效率、成本、品质的方法科学。

一样认为泰勒〔Frederick W.Taylor 1856~1915〕和吉尔布雷斯〔Frank B.Gilbreth 1868~1924〕是IE的开山鼻祖。

十九世纪八十年代,泰勒和吉尔布雷斯分别通过自己的实践,认真观看工人的作业方式,再查找效率最高的作业方法,同时设定标准时刻进行效率评估。

工业工程(IE)表格范例

4.工作簡化表類

4.1.制程分析圖表(一) 4.2.制程分析圖表(二) 4.3.流程程序圖表 4.4.流程分析圖表 4.5.MOD記錄分析表 4.6.MOD分析圖表 4.7.生產線動作分析圖表

5.工作設計類

5.1.生產線作業分析表 5.2.生產線物料供應分析表 5.3.生產線平衡表 5.4.作業站布置設計表 6.4.物料搬運路徑分析表 6.5.部門間搬運量分析表 6.6.各部門出入物料搬運分析表 7.3.改善追蹤表格式 7.4.綫平衡改善格式(案例)

2.8.重要作業時間分析表 2.9.作業量分析表 2.10.突發性工作量分析表 2.11.工作量匯總表 2.12.作業標准匯總表 2.13.標准作業時間訂定表

3.工程改善類

3.1.作業改善計劃表 3.2.改善提案表 3.3.工作改進報告單 3.4.產品成本比較表 3.5.工程改善成果報告單(一) 3.6.工程改善成果報告單(二) 4.8.多動作程序圖表 4.9.時間研究記錄表 4.10.人機配合研究表 4.11.集體作業程序分析表 4.12.機器利用率抽查分析表 4.13.工作抽查記錄表

工業工程(IE)表格範例

1.制程分析類(7項) 1.1.制程分析圖表 1.2.制程分析表(一) 1.3.制程分析表(二) 1.4.制程分析明細表 2.工作標准制定類 2.1.工序作業標准表(一) 2.2.工序作業標准表(二) 2.3.時間研究記錄表(一) 2.4.時間研究記錄表(二) 2.5.時間研究用紙 2.6.作業標准時間測定表 2.7.作業標准時間研究表 1.5.工程分析表 1.6.各制程產量分析表 1.7.產量分析表

6.工作布置類

6.1.物料搬運分析表 6.2.搬運工它類

7.1.MOD分析表(針車) 7.2.MOD分析表(組裝)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4.工作簡化表類

4.1.制程分析圖表(一) 4.2.制程分析圖表(二) 4.3.流程程序圖表 4.4.流程分析圖表 4.5.MOD記錄分析表 4.6.MOD分析圖表 4.7.生產線動作分析圖表

5.工作設計類

5.1.生產線作業分析表 5.2.生產線物料供應分析表 5.3.生產線平衡表 5.4.作業站布置設計表 6.4.物料搬運路徑分析表 6.5.部門間搬運量分析表 6.6.各部門出入物料搬運分析表 7.3.改善追蹤表格式 7.4.綫平衡改善格式(案例)

工業工程(IE)表格範例

1.制程分析類(7項) 1.1.制程分析圖表 1.2.制程分析表(一) 1.3.制程分析表(二) 1.4.制程分析明細表 2.工作標准制定類 2.1.工序作業標准表(一) 2.2.工序作業標准表(二) 2.3.時間研究記錄表(一) 2.4.時間研究記錄表(二) 2.5.時間研究用紙 2.6.作業標准時間測定表 2.7.作業標准時間研究表 1.5.工程分析表 1.6.各制程產量分析表 1.7.產量分析表

6.工作布置類

6.1.物料搬運分析表 6.2.搬運工具一覽表 6.3.搬運工作分析表

7.其它類

7.1.MOD分析表(針車) 7.2.MOD分析表(組裝)

2.8.重要作業時間分析表 2.9.作業量分析表 2.10.突發性工作量分析表 2.11.工作量匯總表 2.12.作業標准匯總表 2.13.標准作業時間訂定表

3.工程改善類

3.1.作業改善計劃表 3.2.改善提案表 3.3.工作改進報告單 3.4.產品成本比較表 3.5.工程改善成果報告單(一) 3.6.工程改善成果報告單(二) 4.8.多動作程序圖表 4.9.時間研究記錄表 4.10.人機配合研究表 11.集體作業程序分析表 4.12.機器利用率抽查分析表 4.13.工作抽查記錄表