论高压锅炉管的热处理改进

论高压锅炉管的热处理改进

论高压锅炉管的热处理改进作者:葛欣来源:《科技创新导报》2012年第21期摘要:目前我国锅炉公司对高压锅炉管热处理提出较高的要求。

在生产实践中,高压锅炉管热处理难度较高,生产过程中经常出现产品批量性能不合格的情况。

其主要原因体现在钢管硬度偏高和显微组织不稳定,通过对正火、回火及冷却对产品重新进行热处理的调整,制定出合理的热处理工艺,有效的提高了锅炉管的性能、质量和产量。

关键词:高压锅炉管热处理改进中图分类号:TG161 文献标识码:A 文章编号:1674-098X(2012)07(c)-0098-01随着高压锅炉向高性能及长寿命方向发展,锅炉行业对高压锅炉提出了更高的要求,质量好、组织、精度高、性能稳定等是用户对高压锅炉管提出的基本要求。

由于高压锅炉使用时经常是处于高温高压下的,这样高压锅炉管容易在温烟气和水蒸气的作用下发生氧化和腐蚀。

高压锅炉管热处理在产品应该达到的各项性能指标和质量要求称为技术条件,如化学成分、外形尺寸、表面质量、工艺性能等。

可以根据用户要求对生产高压锅炉管热处理工艺进行了系列的改进。

1 高压锅炉管的技术要求高压锅炉管使用时经常处于高温和高压条件,高压锅炉管的生产热处理与其他工业产品的生产一样,是按照统一的标准规定进行的,经有关方面协商一致,由主管机构批准,以特定形式发布,作为共同遵守的准则和依据,但对制造钢管所用的钢种有严格的要求。

一般高压过锅炉管主要用来制造高压锅炉的过热器管、再热器管、导气管、主蒸汽管等。

用于高压锅炉(工作压力一般在9.8MPa以上,工作温度在450~650℃之间)的受热面管子、省煤器、过热器、再热器、石化工业用管等,管子在高温烟气和水蒸气的作用下,会发生氧化和腐蚀,一般锅炉管使用温度在450℃以下,国产管主要用10号、20号碳结钢热轧管或冷拔管制造。

要求钢管具有高的持久强度,高的抗氧化腐蚀性能,并有良好的组织稳定性。

2 高压锅炉管的热处理缺陷及控制2.1 过烧现象一般情况下是指对高压锅炉管加热过高时,不仅导致引起晶粒粗大,而且晶界局部出现熔化或氧化,导致晶界弱化,称为过烧。

高压锅炉管的发展及应用问题探讨

高压锅炉管的发展及应用问题探讨经过四十年的高速发展,我国钢管行业在产品结构、质量水平、技术装备等方面不断得到优化提升,我国已成为名副其实的世界钢管制造大国。

现在中国钢管行业由高速发展向商质量发展转变,战略目标是绿色化、智能化和轻量化,努力实现既大又强的钢管现代化。

因此本文根据我国钢管的发展,探讨了高压锅炉管的发展及应用问题。

标签:高压锅炉管;发展分析;应用问题;应用对策1 近年钢管发展态势1.1 不锈钢管不锈钢管普及和替代碳钢管的市场条件已经成熟,随着铬镍等原材料价格走低,现在不锈钢管的价格只有历史最高价的30%左右,不锈钢管可替代普通碳钢管40%的份额;2018年我国不锈钢管产量约280万t,其中包括80万t不锈钢高压锅炉管,200万t不锈钢焊接钢管。

近年来,国际上一些重大工程项目常采用我国不锈钢管材,包括国际科研合作项目“国际热核聚变实验堆(ITER)计划”、上海赛科90万t/年乙烯裂解联合装置、扬巴一体化工程(60万t/年乙烯)、美国陶氏化学工程、康菲石油工程。

2017年久立特材连续中标阿曼0.8万t,法国1.7万t和英国2万t不锈钢管供应项目。

我国目前已经有能力参加国际项目的竞争,也得到国际认可,完成上述项目的企业的生产水平实际上已经达到世界领先水平。

1.2 焊接钢管2017年我国焊接钢管产量约5300万t;焊接钢管产能主要集中在华北地区,其中天津市和河北省的总产量约占全国总产量的一半[1]。

以热镀锌钢管为例,国内有近200条热镀锌管生产线,用于加工成镀锌管的Φ219mm以下规格焊接钢管管坯占焊接钢管总产量的40%左右,我国热镀锌管年需求量在800~1000万t。

2017年以来,中俄东线天然气管道工程、新-粤-浙天然气管道南段工程、鄂安沧管道工程、中缅管线改线工程、西三线闽粤支干线项目5条油气管线工程项目成为我国焊接钢管行业的“稳压器”1.3 高压锅炉管2017年我国高压锅炉管产量排名前十位企业,其產量之和约占我国高压锅炉管总产量的40%。

厚壁12Cr1MoVG高压锅炉管热处理方式改进

Abstract:Theproductionpracticesshowthatthe12Cr1MoVGsteeltubewithmedium thickwalliseasilytobewith lowertensilestrength,lowimpacttoughnessvalue,unevenevenunqualifiedimpactvalueafterthetreatmentof"normali zing+tempering”,thetensilestrengthcouldbeovertheupperlimitduetotheinfluenceofcoolingspeedafternormalizing ifwiththetreatmentofcomplete“quenching+tempering”.Inthepaper,itisintroducedtheoverallperformancesof 12Cr1MoVGsteeltubeareexcellentbyadoptingthemethodofintermittent”quenching+tempering”withtheexisting quenchingequipmentofBaotouSteel. Keywords:high pressureboilertube;12Cr1MoVG;heattreatment

2.SteelTubeCo.ofInnerMongoliaBaotouSteelUnionCo.,Ltd.,Baotou014010, InnerMongoliaAutonomousRegion,China;

3.TechnicalCenterofInnerMongoliaBaotouSteelUnionCo.,Ltd.,Baotou014010, InnerMongoliaAutonomousRegion,China)

高压蒸汽管12Cr1MoV钢的热处理工艺探讨

高压蒸汽管12Cr1MoV钢的热处理工艺探讨王增友 (南京汽轮电机厂汽机技术部邮编:210037)摘要:汽轮机高压蒸汽管是整个机组的重要组成部分,其管材的选用和热处理工艺将直接影响到整个机组的使用寿命。

我厂根据设计的机组性能要求,对高压蒸汽管选用12Cr1MoV材料,该材料热处理规范对材料的力学性能有着极其重要的影响。

当其化学成分确定后,管材的力学性能主要取决于热处理工艺参数的选择,对12Cr1MoV钢尤其是这样。

该材料经热处理740℃回火后其综合力学性能,金相组织均符合GB5310-85技术条件。

一.说明我厂生产的12MW,25MW汽轮机主蒸汽管和再热管材料12Cr1MoV钢,管子直径φ168×14(毫米),技术条件按GB5310-85需热处理正火+回火处理,如图1:正火: 回火:时间按照上述技术条件热处理正.回火处理后,管子的内外壁氧化较严重,外壁局部脱碳层达1毫米左右。

我厂先后采用酸洗法处理,外壁虽然可以解决,但内管壁仍然无法清洗干净,曾经试用250℃加热保温3小时空冷,使其氧化暴裂,但效果不佳。

后采用另一种方法试验,将弯形后的钢管两端用6毫米钢板割圆堵住并焊牢,每端各留φ20毫米出气孔,待热处理高温加热时排气,这样管子内壁氧化脱碳虽然有所改善,但管外表仍需酸洗。

酸洗工作不仅使工人劳动强度大,生产效率低,对人体也极为有害,为解决这一实际问题,首先应对12Cr1MoV管材进行全面分析。

钢管进厂后需进行机械性能复验,化学成份要符合GB5310-85标准。

由于管材的供货单位在钢管出厂前已按GB5310-85标准执行,经热处理正.回火后满足性能方可出厂,化学成分见表1,机械性能见表2,热处理工艺见图1,因此用户在使用过程中只需回火处处理便可。

多年来我厂使用高压蒸汽管弯形后一直进行正.回火处理,为证实12Cr1MoV钢管不必要再进行二次处理,因此分别钢管做不同的热处理性能试验.二.分析据有关资料报道12Cr1MoV钢管在580℃以下使用具有较高的抗氧化性,组织稳定性,热强性,持久性和焊接性。

厚壁12Cr1MoVG钢管的热处理工艺优化

形成 V C等碳 化物 进行 弥散 强 化 .其组 织 结构 稳 定

且 具有较 高 的持久 强度 :主要用 于制 作 高压锅 炉 壁

产企 业之 一 .于 2 0 前完 成 了厚 壁 1C l V 0 0年 2 rMo G

中图 分 类 号 :T 6 .4 文 献 标 识 码 :B 文 章编 号 : 10 — 3 12 0 ) 5 0 1— 5 G1 2 8 0 1 2 1 (0 8 0 — 0 5 0

Opt i a i fHe tTr a m e tPr c s i z t m on o a e t n o e s f r1 Cr Mo o 2 l VG a y W al S e be He v l t el Tu

产实践。指 出改善其冲击韧性的关键是控制正火冷却速度 ,提 出了 “ 水冷 +空冷” 正火热处理工艺。实践证 明 :采 用 “ 冷 +空冷” 水 热处理工艺后 ,厚壁 1 C l VG钢管均 能获得理想 的金相组织和优 良的综 合性 能。 r 2 Mo 关键词 :1 C l V钢 ;高压锅炉管 ;冲击韧性 ;热处理 ;正火冷却速度 ;金相组织 2 rMo

Gu a r n ,W u Ho g Ch n Yu Z u Yo f Z n n g n , Z a g Ha d n o Yu n o g n , e , o u u, e g Yo g a g h n io g

( a g n ru h n d & S C . t. h n d 13 3 hn P n a gG o pC e g uI o,Ld,C e g u 6 0 0 ,C ia)

厚壁12Cr1MoVG高压锅炉管热处理工艺优化研究

厚壁12Cr1MoVG高压锅炉管热处理工艺优化研究摘要:针对已有的12Cr1MoVG高压锅炉管在热处理过程中出现机械性能不达标的问题,提出“间歇淬火+回火”的热处理方法。

通过对12Cr1MoVG厚壁管进行正火后冷却速率的调控,获得以铁素体+贝氏体为主要成分的厚壁型12Cr1MoVG高压锅炉管材,是确保其综合力学性能优良的关键。

经大规模生产实践证明,采用“间歇淬火+回火”的方法,可以生产12Cr1MoVG高压锅炉钢管,达到国标GB/T5310-2017及用户的技术指标。

关键词:高压锅炉管;12Cr1MoVG钢;厚壁;热处理引言12Cr1MoVG为一种常用的低合金热强钢,其综合性能优异,尤其在中温条件下表现出优异的热强度。

由于高压锅炉钢管工作条件苛刻,需要在高温、应力条件下长时间服役,因此,对钢管的强韧性能提出了更高的要求,并对其进行了抗蠕变处理。

为此,《高压锅炉用无缝钢管》GB/T5310-2017对其材质的化学成分、性能和热处理工艺等提出了较高的要求,并提出了相应的改进措施。

另外,根据国家规范的要求,国内许多锅炉厂都对其某些性能提出了更高的要求,例如:提高抗冲击能力,限定硬度范围。

在国内规范中规定的淬火温度区间较窄时,其淬火温区的限定将进一步减小,这为规模化生产造成了一定难度。

内蒙古包钢钢联钢管有限责任公司(包钢)在已有装备条件下,通过多次实验、探索,创新地采用"间歇淬火+回火"的热处理方法,获得了性能优异的12Cr1MoVG高温锅炉管材,并在多家锅炉厂得到应用,获得了较好的经济效益。

1合金材料热处理概述目前,传统的冶炼方式是熔炼+二次重熔,即熔炼+二次重熔,以减少夹杂、优化夹杂、提高铸坯晶体结构。

经熔炼后,有锻开坯、热轧、冷轧或冷拉等工艺,也可以采用水压或快锻油压设备进行锻造。

高温合金的性能不仅取决于材料的成分和微观结构,而且还与熔炼、成形过程密切相关。

不同种类的合金,其内部结构差别很大,即使是同一种合金,由于加工工艺的不同,所形成的微观结构也会有很大的差别,因此,通过热处理,可以有效地调控合金的微观结构,从而提高材料的综合性能。

15CrMoG大口径高压锅炉管热处理工艺实践

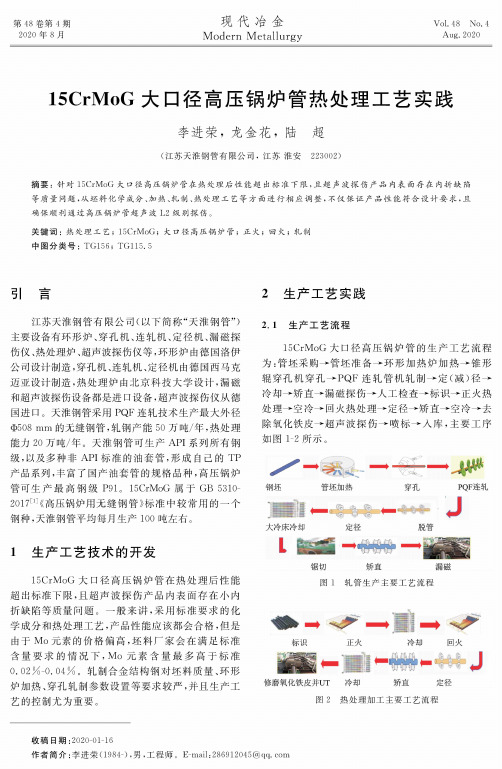

第48卷第4期2020年8月现代冶金Modern M etallurgyVol . 48 No . 4Au g. 202015CrMoG 大口径高压锅炉管热处理工艺实践李进荣,龙金花,陆超(江苏天淮钢管有限公司,江苏淮安223002)摘要:针对15C r M o G 大口径高压锅炉管在热处理后性能超出标准下限,且超声波探伤产品内表面存在内折缺陷 等质量问题,从坯料化学成分、加热、札制、热处理工艺等方面进行相应调整,不仅保证产品性能符合设计要求,且 确保顺利通过高压锅炉管超声波L 2级别探伤。

关键词:热处理工艺% 15C rM o G ;大口径高压锅炉管;正火;回火;札制 中图分类号:T G 156; T G 115.5引言2 生产工艺实践江苏天淮钢管有限公司(以下简称“天淮钢管& 主要设备有环形炉、穿孔机、连轧机、定径机、漏磁探伤仪、热处理炉、超声波探伤仪等,环形炉由德国洛伊 公司设计制造,穿孔机、连轧机、定径机由德国西马克 迈亚设计制造,热处理炉由北京科技大学设计,漏磁 和超声波探伤设备都是进口设备,超声波探伤仪从德 国进口。

天淮钢管采用PQ F 连轧技术生产最大外径 !508 mm 的无缝钢管,轧钢产能50万吨/年,热处理 能力20万吨/年。

天淮钢管可生产A P I 系列所有钢 级,以及多种非A P I 标准的油套管,形成自己的TP 产品系列,丰富了国产油套管的规格品种,高压锅炉 管可生产最高钢级P 91。

15CrM 〇G 属于G B 5310- 2017[1]《高压锅炉用无缝钢管》标准中较常用的一个 钢种,天淮钢管平均每月生产100吨左右。

1生产工艺技术的开发15CrM 〇G 大口径高压锅炉管在热处理后性能 超出标准下限,且超声波探伤产品内表面存在小内 折缺陷等质量问题。

一般来讲,采用标准要求的化 学成分和热处理工艺,产品性能应该都会合格,但是 由于M o 元素的价格偏高,坯料厂家会在满足标准 含量要求的情况下,M o 元素含量最多高于标准 0. 02F -0. 04F 。

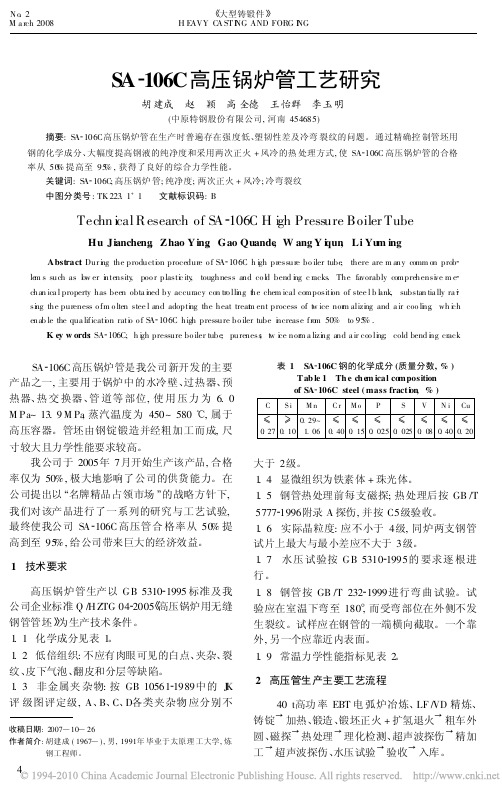

SA_106C高压锅炉管工艺研究

S A 106C 高压锅炉管工艺研究胡建成 赵 颖 高全德 王怡群 李玉明(中原特钢股份有限公司,河南454685)摘要:S A 106C 高压锅炉管在生产时普遍存在强度低、塑韧性差及冷弯裂纹的问题。

通过精确控制管坯用钢的化学成分、大幅度提高钢液的纯净度和采用两次正火+风冷的热处理方式,使SA 106C 高压锅炉管的合格率从50%提高至95%,获得了良好的综合力学性能。

关键词:S A 106C ;高压锅炉管;纯净度;两次正火+风冷;冷弯裂纹中图分类号:TK 223.1+1 文献标识码:BTechn i cal R esearch of S A 106C H i gh Pressure Boiler TubeHu Jiancheng ,Zhao Y ing ,Gao Quande ,W ang Y i q un ,Li Yu m ingAbstract :Dur i ng the producti on procedure o f S A 106C h i gh pressure bo iler tube ,there are m any comm on prob le m s such as l ow er i ntensity ,poo r plasti c ity ,toughness and co l d bend i ng c racks .The favorably comprehensi ve m e chan ica l property has been obta i ned by accuracy con tro lli ng t he chem ical compositi on of stee l b l ank ,substan tia lly ra i si ng the pureness o fm o lten stee l and adopti ng the heat treat m ent process of t w ice nor m alizi ng and a ir coo li ng ,wh i ch enab le the qua lificati on rati o o f S A 106C high pressure bo iler tube i ncrease fro m 50%to 95%.K ey w ords :SA 106C;h i gh pressure bo iler tube ;pureness ;t w i ce nor m a lizi ng and a ir coo li ng;cold bend i ng crackSA 106C 高压锅炉管是我公司新开发的主要产品之一,主要用于锅炉中的水冷壁、过热器、预热器、热交换器、管道等部位,使用压力为 6.0M Pa~13.9M Pa ,蒸汽温度为450~580 ,属于高压容器。

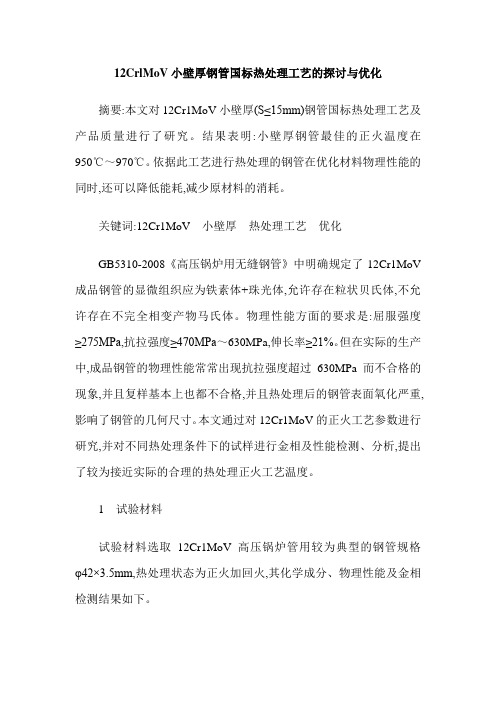

12CrlMoV小壁厚钢管国标热处理工艺的探讨与优化

12CrlMoV小壁厚钢管国标热处理工艺的探讨与优化摘要:本文对12Cr1MoV小壁厚(S≤15mm)钢管国标热处理工艺及产品质量进行了研究。

结果表明:小壁厚钢管最佳的正火温度在950℃~970℃。

依据此工艺进行热处理的钢管在优化材料物理性能的同时,还可以降低能耗,减少原材料的消耗。

关键词:12Cr1MoV 小壁厚热处理工艺优化GB5310-2008《高压锅炉用无缝钢管》中明确规定了12Cr1MoV 成品钢管的显微组织应为铁素体+珠光体,允许存在粒状贝氏体,不允许存在不完全相变产物马氏体。

物理性能方面的要求是:屈服强度≥275MPa,抗拉强度≥470MPa~630MPa,伸长率≥21%。

但在实际的生产中,成品钢管的物理性能常常出现抗拉强度超过630MPa而不合格的现象,并且复样基本上也都不合格,并且热处理后的钢管表面氧化严重,影响了钢管的几何尺寸。

本文通过对12Cr1MoV的正火工艺参数进行研究,并对不同热处理条件下的试样进行金相及性能检测、分析,提出了较为接近实际的合理的热处理正火工艺温度。

1 试验材料试验材料选取12Cr1MoV高压锅炉管用较为典型的钢管规格φ42×3.5mm,热处理状态为正火加回火,其化学成分、物理性能及金相检测结果如下。

1.1 化学成分检测试样化学成分检测结果为碳:0.11%;硅:0.25%;硫:0.002%;磷:0.012%;锰:0.57%;钼:0.27%;铬:1.00%;钒:0.19%含量均符合GB5310-2008中12Cr1MoV碳:0.08%~0.15%;硅:0.17%~0.37%;硫:≤0.010%;磷:≤0.025%;锰:0.40%~0.70%;钼:0.25%~0.35%;铬:0.90%~1.20%;钒:0.15%~0.30%的标准要求。

1.2 物理性能检测试样物理性能检测结果为屈服强度(Rel):365MPa、385MPa;抗拉强度(Rm):480MPa、485MPa;断后伸长率(A):28%、27%。

我国火力发电用高压锅炉管现状与需求分析

An ls s on Cu r n a y i e tSuppl— m a d Si a i n o r y de n t t f u o Hi — e s i rT e o e m o po gh pr s u e Bo l ub s f rTh r — werGe e a i n Se v c r e n r t r ie o

种开发方 面 ,与钢管技术 发达 国家相 比还存在着差距

需要改进。

关键词 :高压锅炉管 ;火力发 电 ;钢种 ;规格 ;供需 ;分析

中 图 分 类号 :T 1 G3 57 文 献 标 识 码 :A 文 章编 号 : 1 0 - 3 12 0 )5 0 0 — 0 一 :T 3 . 0 12 1 (0 8 0 — 0 1 1

综合述评

. 1

我 国火力发 电用高压锅炉管现状 与需求分 析

张 业 圣

(衡 阳华 菱钢管 ( 集团) 有限公司 ,湖南 衡 阳 4 1 0 2 0 1)

摘

要 :介绍 了我 国电力工业发展概况 。分析 了国内高压锅炉管供需 现状。对我 国火力发 电用高压锅炉管宏

观需求进行了预测 。分析 了火力发 电用高压锅炉管 的微观特性 ,指 出我 国火 力发 电用高压锅炉管生产行业在新钢

hea r a m e o es es f l r e sz d, e r — tt e t ntpr c s o a g - i e xta hea y v wa lhipr s e l - es ur bo l r t ie ube a o s nd pr duc pr pe t c s — t o ry on i

Zh n s e g a g Ye h n

(H n y n u l gSe l u e ( o p C . t. e ga gH ai te T b Gru ) o,Ld,He g a g 4 1 0 ,C ia) n n y n 2 0 1 hn

浅谈锅炉受热面管排优化改造

—

处增加一组定位梳型槽板, 增加下部屏管前后部的整体刚性 , 以增强 下部的整体抗变形扭曲能力。

一

霉 隧 } 峰 i 黼 } ; l 《 I

l

}

_

:_}ຫໍສະໝຸດ : ≤ 豢 - *

{

盯 } 盈

图2

炉运行后 , 由于温度高导致缠绕管刚性降低 , 不能充分起到固定管屏 后再拆除临时工装。 的作用 , 针对 匕 述问题予以增加抱箍的形式进行改造。 对 已经 出列且 可冷 4 . 1 . 2 屏过间隔管 : 1 ) 对离位和变形的间隔管采用热校或冷校的方法 校的管子校正 回位 , 但 校正 , 使之保持 原没汁位置。 2 ) 为避免间隔管再次离位和弯曲 , 根据现 是不排除管屏的个别管

出设计值等诸多 因素使得管子散乱、 出列。

热 器 固定 。

④ / 1 篷

3 管排优化的必要性 5 管排优化改造过程 高温再热器、 末级过热器 、 屏式过热器管排出列弯曲, 散乱不齐 , 从锅炉人孔门进入 变形 , 会在锅炉实际运行中, 由于长时间出列弯曲, 导致管子 因长期过 锅炉,脚手架分别铺设 热而使管子 陛能大幅度降低 , 且高温烟气在流动过程 中, 会使出列弯 至高再、 末过及屏过处, 曲的管子磨损程度大大超出设计 , 降低管子的使用 寿命 , 增加爆管的 在每处需要增加固定装 置 的位 置搭 设施 工 平 可能性 , 严重影响了锅炉的安全运行 。

I 血

20G热处理

20G热处理20G锅炉管热处理过程中的问题解决20G锅炉管热处理过程中加热过热最易导致奥氏体晶粒的粗大,使零件的机械性能下降。

一般过热加热温度过高或在高温下保温时间过长,引起奥氏体晶粒粗化称为过热。

粗大的奥氏体晶粒会导致耐高温不锈钢管的强韧性降低,脆性转变温度升高,增加淬火时的变形开裂倾向。

而导致过热的原因是炉温仪表失控或混料。

过热组织可经退火、正火或多次高温回火后,在正常情况下重新奥氏化使晶粒细化。

断口遗传有过热组织的不锈钢管材,重新加热淬火后,虽能使奥氏体晶粒细化,但有时仍出现粗大颗粒状断口。

产生断口遗传的理论争议较多,一般认为曾因加热温度过高而使MnS之类的杂物溶入奥氏体并富集于晶接口,而冷却时这些夹杂物又会沿晶接口析出,受冲击时易沿粗大奥氏体晶界断裂。

粗大组织的遗传有粗大马氏体、贝氏体、魏氏体组织的不锈钢管件重新奥氏化时,以慢速加热到常规的淬火温度,甚至再低一些,其奥氏体晶粒仍然是粗大的,这种现象称为组织遗传性。

要消除粗大组织的遗传性,可采用中间退火或多次高温回火处理。

过烧现象加热温度过高,不仅引起奥氏体晶粒粗大,而且晶界局部出现氧化或熔化,导致晶界弱化,称为过烧。

无缝管废旧钢筋调直机过烧后性能严重恶化,淬火时形成龟裂。

过烧组织无法恢复,只能报废。

因此在工作中要避免过烧的发生。

脱碳和氧化不锈钢管在加热时,表层的碳与介质中的氧、氢、二氧化碳及水蒸气等发生反应,降低了表层碳浓度称为脱碳,脱碳不锈无缝管淬火后表面硬度、疲劳强度及耐磨性降低,而且表面形成残余拉应力易形成表面网状裂纹。

加热时,不锈钢管表层的铁及合金与元素与介质中的氧、二氧化碳、水蒸气等发生反应生成氧化物膜的现象称为氧化。

高温工件氧化后尺寸精度和表面光亮度恶化,具有氧化膜的淬透性差的不锈钢管件易出现淬火软点。

为了防止氧化和减少脱碳的措施有工件表面涂料,用不锈钢电磁阀钢管箔包装密封加热、采用盐浴炉加热、采用保护气氛加热、火焰燃烧炉氢脆现象高强度不锈nsk轴承在富氢气氛中加热时出现塑性和韧性降低的现象称为氢脆。

合成氨高压废热锅炉炉管失效原因分析及改造措施

合成氨高压废热锅炉炉管失效原因分析及改造措施[摘要]合成氨高压废热锅炉为合成单元关键设备,自2005年开始陆续出现炉管泄漏现象。

为保障装置的长周期运行,2010年对该设备进行了更新改造,取得了较好的效果。

【关键词】废热锅炉炉管;失效原因分析;改造措施中国石油吉林石化公司合成氨装置高压废热锅炉为合成单元关键设备,其作用是将合成塔送过来的15.6Mpa、440℃合成气冷却到290℃,同时将锅炉水加热产生10.6Mpa的高压蒸汽。

设备为立置U形管式换热器,共计有210根U形管炉管,炉管布管采用内外分区方式,即每一根U形炉管一侧在内区,另一侧在外区。

外区炉管是锅炉给水预热段,内区炉管是锅炉蒸发段。

在炉管的内外区中间设置了衬筒,将预热段与蒸发段分开。

设备结构如图1。

1.原设备特征参数1.1设计与操作参数见表11.2合成气组成见表22.设备失效情况该设备2003年6月投入运行,2005年12月突然出现炉管大量泄漏合成气现象。

紧急停车后拆卸设备封头试压发现有19根炉管出现泄漏,对泄漏的炉管用堵塞堵死再焊接的方法消除了漏点。

但在随后的几年里又出现了其它炉管泄漏的现象,至2010年已累计发现26根炉管泄漏失效(如图2)。

虽然都进行了打堵焊接消漏,但是设备的换热效果明显下降,同时合成气窜入到蒸汽中给安全生产带来很大的威胁。

3.炉管泄漏原因分析从几次泄漏现象上看泄漏点均不是炉管与管板的焊接接头处,分析认为泄漏点应在炉管上。

我们从设备结构图以及日常操作工况条件等方面进行了分析,找到了炉管泄漏的原因。

3.1设备结构设计缺陷造成设备失效。

(1)炉管运行中存在温差应力。

由于每一根炉管被分成内外两个区,在外区的炉管是锅炉水的预热段,其温度接近锅炉水温度即187 ℃;在内区的炉管是蒸发段,其温度接近蒸汽温度即310℃,这样每一根炉管内外区温差在123℃左右,内区炉管长度方向上的膨胀量比外区炉管的膨胀量大12mm左右,这势必产生很大的温差应力使炉管向外侧弯曲。

12cr2mog的热处理工艺

12cr2mog的热处理工艺12Cr2MoG是一种常用的高温高压锅炉管材料,其热处理工艺对于材料的性能和使用寿命具有重要的影响。

本文将以12Cr2MoG的热处理工艺为主题,探讨其工艺流程和对材料性能的影响。

一、12Cr2MoG的热处理工艺流程12Cr2MoG的热处理工艺一般包括退火、正火和淬火三个步骤。

1. 退火12Cr2MoG的退火工艺是通过加热材料至临界温度,保持一定时间后缓慢冷却至室温。

退火的目的是消除材料中的残余应力和组织缺陷,提高材料的塑性和韧性。

退火温度一般控制在750~900摄氏度,保温时间根据材料的厚度和尺寸而定。

2. 正火正火是将退火后的材料加热至临界温度以上,保温一段时间后冷却至室温。

正火的目的是改善材料的力学性能和组织结构,提高其强度和硬度。

正火温度一般控制在1000~1100摄氏度,保温时间根据材料的尺寸和要求而定。

3. 淬火淬火是将正火后的材料迅速冷却至室温,以获得高硬度和高强度的组织结构。

淬火一般采用水冷或油冷的方式进行,冷却速度要控制得当,过快或过慢都会影响材料的性能。

淬火温度一般控制在800~900摄氏度。

二、热处理工艺对12Cr2MoG的影响1. 退火工艺的影响通过退火工艺可以消除材料中的残余应力和缺陷,提高其塑性和韧性。

合理的退火工艺可以改善12Cr2MoG的冷加工性能,降低加工难度,提高生产效率。

2. 正火工艺的影响正火工艺可以改善12Cr2MoG的力学性能和组织结构,提高其强度和硬度。

适当的正火工艺可以使材料达到最佳的力学性能,提高其抗拉强度和屈服强度。

3. 淬火工艺的影响淬火工艺是获得高硬度和高强度的关键步骤。

淬火工艺的不当会导致材料出现裂纹和变形等问题,影响其使用寿命。

因此,淬火工艺需要严格控制冷却速度和温度,以保证材料的性能稳定。

总结:12Cr2MoG的热处理工艺对于材料的性能和使用寿命具有重要的影响。

合理的热处理工艺可以提高材料的塑性、韧性、强度和硬度,改善其力学性能和组织结构。

生产工艺中热处理技术的改进与优化

生产工艺中热处理技术的改进与优化热处理技术是金属加工中不可或缺的一环,通过对金属材料进行加热、保温和冷却的处理,可以改变其组织结构和性能,从而提高材料的硬度、强度、耐磨性等性能,满足不同工程需求。

随着现代工业的发展和对材料性能要求的不断提高,热处理技术也在不断进行改进与优化,以更好地适应工程需求。

在生产工艺中,热处理技术的改进与优化是一个持续的工作。

首先,在热处理工艺的选择上,不能简单地套用传统的方法,而应根据具体的材料类型和要求来确定最合适的工艺参数。

比如,在高强度钢的热处理中,传统的回火工艺可能会造成材料强度降低的问题,而采用先进的低温回火、等温淬火等工艺则可以在保证强度的同时改善材料的韧性。

其次,在热处理设备和工艺控制方面的改进也是很重要的。

现代工业已经出现了许多智能化、自动化的热处理设备,可以实现精准的温度控制和工艺参数调整,提高热处理的稳定性和重复性,避免人为操作误差导致的质量问题。

同时,通过加入在线检测和反馈系统,及时监测材料的状态变化,对热处理过程进行动态调整,使得热处理效果更加可控和可靠。

另外,热处理工艺的改进还可以通过新材料的开发和应用来实现。

比如,利用先进的合金设计和精密的合金配方,可以实现对金属材料微观结构的精准控制,从而提高材料的焊接性、高温强度等性能。

同时,一些新型的热处理介质、保护气氛等也可以应用到热处理中,提高材料的表面质量和耐腐蚀性能。

除了以上方面的改进与优化,绿色环保也是当前热处理技术发展的重要方向。

随着环境污染问题的日益严重,传统的热处理工艺中可能会产生大量的废气、废水等污染物,对环境造成不可逆的影响。

因此,研究人员在热处理技术中引入了一些清洁生产技术,比如真空热处理、离子渗碳等,减少了有害物质的排放,降低了环境污染的风险。

在实际生产中,热处理技术的改进与优化对提高生产效率和产品质量有着显著的影响。

通过合理的工艺设计和控制,可以降低生产成本,提高材料的利用率,减少废品率,从而提高企业的竞争力和盈利能力。

炉管热处理专项方案

一、项目背景随着我国工业的快速发展,炉管作为高温高压设备的关键部件,其性能和质量对整个工业生产过程至关重要。

为确保炉管在使用过程中的稳定性和可靠性,提高其使用寿命,特制定本炉管热处理专项方案。

二、项目目标1. 提高炉管材料的力学性能,延长炉管使用寿命。

2. 优化炉管热处理工艺,降低生产成本。

3. 提高炉管生产质量,满足客户需求。

三、项目内容1. 炉管材料选择:根据炉管使用环境,选择合适的炉管材料,如不锈钢、耐热合金等。

2. 炉管热处理工艺设计:(1)加热:采用分段加热方式,将炉管加热至预定温度,保证加热均匀。

(2)保温:加热至预定温度后,进行保温处理,使炉管内部组织充分转变。

(3)冷却:保温完成后,采用水冷或空冷方式,使炉管缓慢冷却,避免组织变形。

3. 炉管热处理设备选型:(1)加热设备:选用高温炉、电炉等设备,保证加热均匀、稳定。

(2)冷却设备:选用水冷、空冷等设备,保证冷却效果。

(3)检测设备:选用金相显微镜、硬度计等设备,对炉管热处理质量进行检测。

4. 炉管热处理质量控制:(1)严格执行炉管热处理工艺,确保炉管组织转变充分。

(2)加强炉管热处理过程中的过程控制,防止出现质量问题。

(3)对炉管热处理后的性能进行检测,确保其符合要求。

四、项目实施计划1. 第一阶段:进行炉管材料选择、热处理工艺设计及设备选型。

2. 第二阶段:组织炉管热处理生产,对热处理过程进行严格控制。

3. 第三阶段:对炉管热处理后的性能进行检测,分析数据,总结经验。

4. 第四阶段:对项目进行总结,形成炉管热处理专项方案,为后续生产提供参考。

五、项目预期效果1. 提高炉管使用寿命,降低维修成本。

2. 优化炉管热处理工艺,提高生产效率。

3. 提高炉管生产质量,提升企业竞争力。

六、项目组织与保障1. 成立炉管热处理专项工作小组,负责项目的实施与监督。

2. 加强与相关部门的沟通协调,确保项目顺利实施。

3. 定期对项目进行评估,及时调整方案,确保项目取得预期效果。

锅炉受热面热偏差的改进措施

锅炉受热面热偏差的改进措施发布时间:2022-08-18T01:59:07.410Z 来源:《当代电力文化》2022年第7期作者:任军军[导读] 现代锅炉在火力发电系统中发挥着重要的作用,一方面可以提供源源不断的动力,任军军苏晋塔山发电有限公司山西省大同市 037038摘要:现代锅炉在火力发电系统中发挥着重要的作用,一方面可以提供源源不断的动力,另一方面,可以保障热电厂的经济效益。

现代锅炉一般在高温高压的情况下工作,特别容易受到损伤,也特别容易发生事故,需要维修人员定期的维修检测。

本文以热电厂锅炉检修特点及其安全管理问题为核心进行研究,首先指出热电厂锅炉检修的内容和特征;其次,分析热电厂锅炉检修过程中存在的问题;最后,提出相应的解决措施,为进一步提高热电厂的经济性能和安全性能提供理论支持。

关键词:热电厂;锅炉;检测特点;安全管理1前言锅炉在运行中会产生相当多的热能,在生活中可以给人们在寒冷的冬季带来大量暖气。

然而,锅炉的内部构造很复杂,极易被外界因素所影响,再加上长期在高温、高压的恶劣环境中运转,运行参数甚至有时被调整到到临界或超临界的条件。

长期这样下去,锅炉在日常使用过程中容易出现各种各样的故障,也潜伏着很大的安全隐患和问题,如爆管、结焦和严重水垢沉淀等。

因此对锅炉进行有效的安全管理是很有必要的,同时,还要对锅炉隐患进行科学预防并采取正确的应对措施,才可以避免或者减少因出现故障而带来不可估量的损失,以保障锅炉健康稳定运行,发挥最大价值。

2热电厂锅炉检修特点及内容2.1热电厂锅炉检修内容热电厂的锅炉一般在高温高压的环境下工作,经常会发生不同程度的损伤,需要管理人员定期的维修和检测。

热电厂锅炉的检查内容一共可以分为两大类:第一类主要是负责检测和维修锅炉本身的零部件,其中具体包括锅炉的本身是否出现了裂痕或腐蚀,锅炉的汽水体系设备是否可以正常地运作。

第二类主要是负责检修锅炉的辅助设备,其具体包括制造粉末的体系设备是否完备,与外界的通风体系是否畅通,连接管道与锅炉本体的管道阀是否存在问题,电除尘设备是否能够正常运作,力量输送体系是否达到指定要求。

高压锅炉用钢管的热处理制度

07Cr19Ni10

固溶处理:固溶温度不低于1040℃,急冷

19

10Cr18Ni9NbCu3BN

固溶处理:固溶温度不低于1100℃,急冷

20

07Cr25Ni21

固溶处理:固溶温度不低于1040℃,急冷

21

07Cr25Ni21NbNc

固溶处理:固溶温度不低于1100℃,急冷

22

07Cr19Ni11Tic

固溶处理:热轧(挤压、扩)钢管固溶温度不低于105Байду номын сангаас℃,冷拔(轧)钢管固溶温度不低于1100℃,急冷

23

07Cr18Ni11Nbc

固溶处理:热轧(挤压、扩)钢管固溶温度不低于1050℃,冷拔(轧)钢管固溶温度不低于1100℃,急冷

24

08Cr18Ni11NbFG

冷加工之前软化热处理:软化热处理温度应至少比固溶处理温度高50℃;最终冷加工之后固溶处理:固溶温度不低于1180℃,急冷

c根据需方要求,牌号为07Cr25Ni21NbN、07Cr19Ni11Ti和07Cr18Ni11Nb的钢管在固溶处理后可接着进行低于初始固溶处理温度的稳定化热处理,稳定化热处理的温度由供需双方协商。

15Ni1MnMoNbCu

S≤30 mm的钢管正火加回火:正火温度880℃~980℃;回火温度610℃~680℃。S>30 mm的钢管淬火加回火或正火加回火:淬火温度不低于900℃,回火温度610℃~680℃;正火温度880℃~980℃,回火温度610℃~680℃,但正火后应进行快速冷却

14

10Cr9Mo1VNbN

16

10Cr11MoW2VNbCu1BN

正火加回火:正火温度1040℃~1080℃;回火温度760℃~790℃。S>70mm的钢管可淬火加回火,淬火温度不低于1040℃,回火温度760℃~790℃

P22高压锅炉管热处理工艺优化研究

P22高压锅炉管热处理工艺优化研究摘要:采用正火+回火工艺对直径325mm×10mm的P22型高压锅炉钢管进行了正火+回火后,其壁厚和降温速率均超过了规范要求。

在实验研究基础上,采用“正火-慢速冷却+气冷+回火”的新的热处理技术。

通过对P22钢进行正火后降温速率的调控,使其获得以铁素体+珠光体为主的组织,从而确保其综合性能。

关键词:P22;高压锅炉管;薄壁;缓冷引言P22为2.25Cr-1Mo体系中的Cr-1Mo系列 Cr– Mo型耐热钢,其耐热强度高,550℃以下均表现出优异的耐氧化性和耐热性,同时具备优良的可焊性和塑性。

随着国家在1985年第一次把12Cr2MoG列入GB5310标准,在新的标准GB/T5310-2017中又新增了一个新的硬度标准(HBW:125-180)。

实际应用表明:采用“正火+回火”工艺后,P22型高压锅炉管道尤其是薄壁型管道容易产生较大的硬度,甚至达不到标准。

介绍了P22钢的热处理技术,为其在实际应用中的应用奠定了基础。

1设备概况本文介绍了一种新型的高强度锅炉用钢管P22的生产流程,即100吨超高温交流电炉-120 t LF精炼-120 t VD炉-16.5米高强度合金钢连铸-冷却减速/热送-轧制-检测-判断-测量-储存。

1)电炉的基本性能指标:额定能力100吨,外壳直径6800毫米,功率90 MVA,电极直径600毫米,极心1250毫米,用钢115吨,余钢量22吨,炉壁氧枪流量为10800Nm3/小时。

2) LF炉的主要工艺条件:铸包容积120吨,浇包直径3750毫米,活动范围800-1000毫米,变压器功率25 MVA,电极直径450毫米,中心半径750毫米,加热速率3-4℃/分钟。

3)5台5台5股式全圆连续铸造工艺,其工艺条件为:40吨中罐;连铸坯截面直径为500 mm,直径为650 mm,直径为800 mm;16.5米的弧半径和2250毫米的流动间隔;该结晶器属水力振荡型管状结晶器长780毫米,振幅2毫米;缝隙的宽度为3-4毫米;二冷模式采用汽雾制冷;装备有电磁搅拌模具/终端电磁搅拌设备;校直方法有9台牵引机校直;连铸坯的定长在4.0米至9.0米之间。

高温余热锅炉换热管管头焊缝结构的改进

高温余热锅炉换热管管头焊缝结构的改进崔琴;倪永良【摘要】对高温余热锅炉进气端换热管管头焊缝出现的裂纹进行了分析,针对产生裂纹的原因提出了改进结构,消除了引起焊缝疲劳裂纹的因素.经实际使用证明,改进后的结构是可靠的.【期刊名称】《石油和化工设备》【年(卷),期】2015(018)009【总页数】4页(P9-11,21)【关键词】高温余热锅炉;管头焊缝;疲劳裂纹;改进结构【作者】崔琴;倪永良【作者单位】江苏省化工设备制造安装有限公司, 江苏常州 213002;江苏省化工设备制造安装有限公司, 江苏常州 213002【正文语种】中文余热锅炉作为回收高温气体热量的一种装置,广泛运用于化工、建材、冶金、焦化等领域。

余热锅炉的设计性能关系到热量回收的效率,对生产过程的能耗起着至关重要的作用。

根据气体的进口温度,余热锅炉分为高温、中温、低温三种[1],其中高温余热锅炉进气温度在1000~1300℃,有的甚至达到1450℃,主要应用在焦化、冶金行业。

多年前,我公司为国内某焦化厂设计制造了一台高温余热锅炉,设备结构见图1,设计参数见表1。

该余热锅炉的结构、强度计算按GB 150-1998《钢制压力容器》[2]、GB 151-1999《管壳式换热器》[3]等标准进行设计,并严格按照上述标准及工艺文件进行制造和检验。

设备制造完毕后交付用户使用。

设备使用后进行第一次在用设备检查时,卸掉高温端管板表面的绝热层后,发现管板上的管头焊缝有多处明显的裂纹,通过水压试验检查,这些裂纹都是贯穿裂纹。

为此对该设备进行了返修,将有裂纹的焊缝清除后重新焊接,返修结束后经水压试验合格,由用户继续使用。

但使用至下一次在用设备检查时,在未返修的管头焊缝上,也出现了上述情况,而低温端管板上的管头焊缝没有发现裂纹。

为弄清这台余热锅炉高温端管板上换热管管头焊缝裂纹产生原因,我们对故障设备进行了拆解分析,分别在高温端管板和低温端管板上切取若干个管头标本,并将其剖开检查。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

论高压锅炉管的热处理改进

摘要:目前我国锅炉公司对高压锅炉管热处理提出较高的要求。

在生产实践中,高压锅炉管热处理难度较高,生产过程中经常出现产品批量性能不合格的情况。

其主要原因体现在钢管硬度偏高和显微组织不稳定,通过对正火、回火及冷却对产品重新进行热处理的调整,制定出合理的热处理工艺,有效的提高了锅炉管的性能、质量和产量。

关键词:高压锅炉管热处理改进

随着高压锅炉向高性能及长寿命方向发展,锅炉行业对高压锅炉提出了更高的要求,质量好、组织、精度高、性能稳定等是用户对高压锅炉管提出的基本要求。

由于高压锅炉使用时经常是处于高温高压下的,这样高压锅炉管容易在温烟气和水蒸气的作用下发生氧化和腐蚀。

高压锅炉管热处理在产品应该达到的各项性能指标和质量要求称为技术条件,如化学成分、外形尺寸、表面质量、工艺性能等。

可以根据用户要求对生产高压锅炉管热处理工艺进行了系列的改进。

1 高压锅炉管的技术要求

高压锅炉管使用时经常处于高温和高压条件,高压锅炉管的生产热处理与其他工业产品的生产一样,是按照统一的标准规定进行的,经有关方面协商一致,由主管机构批准,以特定形式发布,作为共同遵守的准则和依据,但对制造钢管所用的钢种有严格的要求。

一般高压过锅炉管主要用来制造高压锅炉的过热器管、再热器管、导气管、主蒸

汽管等。

用于高压锅炉(工作压力一般在9.8MPa以上,工作温度在450~650℃之间)的受热面管子、省煤器、过热器、再热器、石化工业用管等,管子在高温烟气和水蒸气的作用下,会发生氧化和腐蚀,一般锅炉管使用温度在450℃以下,国产管主要用10号、20号碳结钢热轧管或冷拔管制造。

要求钢管具有高的持久强度,高的抗氧化腐蚀性能,并有良好的组织稳定性。

2 高压锅炉管的热处理缺陷及控制

2.1 过烧现象

一般情况下是指对高压锅炉管加热过高时,不仅导致引起晶粒粗大,而且晶界局部出现熔化或氧化,导致晶界弱化,称为过烧。

钢过烧后性能严重恶化,淬火时形成龟裂。

过烧组织无法恢复,只能报废。

因此在工作中要避免过烧的发生。

2.2 过热现象

在热处理过程中加热过热最易导致体晶粒的粗大,使零件的机械性能下降。

(1)加热温度过高或在高温下保温时间过长,引起晶粒粗化称为过热。

粗大的奥氏体晶粒会导致钢的强韧性降低,脆性转变温度升高,增加淬火时的变形开裂倾向。

而导致过热的原因是炉温仪表失控或混料(常为不懂工艺发生的)。

过热组织可经退火、正火或多次高温回火后,在正常情况下重新奥氏化使晶粒细化。

(2)断口遗传:有过热组织的钢材,重新加热淬火后,虽能使晶粒细化,但有时仍出现粗大颗

粒状断口。

产生断口遗传的理论争议较多,一般认为曾因加热温度过高而使MnS之类的杂物溶入奥氏体并富集于晶接口,而冷却时这些夹杂物又会沿晶接口析出,受冲击时易沿粗大奥氏体晶界断裂。

(3)粗大组织的遗传:有粗大马氏体、贝氏体、魏氏体组织的钢件重新奥氏化时,以慢速加热到常规的淬火温度,甚至再低一些,其奥氏体晶粒仍然是粗大的,这种现象称为组织遗传性。

要消除粗大组织的遗传性,可采用中间退火或多次高温回火处理。

2.3 脱碳和氧化

钢在加热时,表层的碳与介质(或气氛)中的氧、氢、二氧化碳及水蒸气等发生反应,降低了表层碳浓度称为脱碳,脱碳钢淬火后表面硬度、疲劳强度及耐磨性降低,而且表面形成残余拉应力易形成表面网状裂纹。

加热时,钢表层的铁及合金与元素与介质(或气氛)中的氧、二氧化碳、水蒸气等发生反应生成氧化物膜的现象称为氧化。

高温(一般570℃以上)工件氧化后尺寸精度和表面光亮度恶化,具有氧化膜的淬透性差的钢件易出现淬火软点。

为了防止氧化和减少脱碳的措施有:工件表面涂料,用不锈钢箔包装密封加热、采用盐浴炉加热、采用保护气氛加热(如净化后的惰性气体、控制炉内碳势)、火焰燃烧炉(使炉气呈还原性)

2.4 氢脆现象

高强度钢在富氢气氛中加热时出现塑性和韧性降低的现象称为

氢脆。

出现氢脆的工件通过除氢处理(如回火、时效等)也能消除氢脆,采用真空、低氢气氛或惰性气氛加热可避免氢脆。

3 高压锅炉管热处理改进

3.1 高压锅炉管正火改进

在热处理正火时如果高压锅炉管不合格会导致钢管表面质量差、质量等级低。

例如12Cr1MoVG的原正火温度为980℃~1020℃,保温。

而在热处理过程中,利用煤气作为燃气要达到高温,必须利用空气与煤气配比为1.2∶1.4,而高温下处理的钢管在空气中进一步氧化,导致钢管经正火后表面氧化铁皮十分严重。

应对原正火进行适当改进,改进后的正火工艺为980~1000加热,30min保温,880~900出炉空冷。

3.2 高压锅炉管热处理回火改进

高压锅炉管热处理规格以原热处理回火工艺温度范围偏大不利于规范员工操作和提高性能稳定性。

为此根据热处理炉温度控制能力,在不改变回火温度的条件下采用多种不同工艺时间进行试验和性能测试,但冷却速度也不能过慢,以避免导致使晶粒粗大,塑性降低,对于退火难以软化的某些合金钢,在正火后常采用高温回火,重结晶退火之后,应采用回火,使其组织进一步均匀,降低硬度,使钢中碳化物适当聚集,降低脆性,消除或减少内应力,使钢管中的不良组织分解,最终得到

比较理想的符合要求的力学性能以及金相组织。

改善了钢管表面质量,由于省去了酸洗和修磨处理生产工序,降低了生产成本

4 结语

通过高压锅炉用钢管的热处理进行研究与分析,找到了比较合理的能满足用户采购要求的热处理制度。

以科学、技术和实践经验的综合成果为基础,切实提高高压锅炉管的质量,满足高压锅炉制造与设计的需求,更多的赢得市场份额,生产中进行集中热处理,并且设专人管理、操作、调试,其钢管热处理的合格率将大幅度提高。

参考文献

[1] 王海兵,黄学科,黄国玖,等.高压锅炉管钢的质量控制[J].四川冶金,2009(6):67-72.

[2] 彭艳杰,余新泉,陈锋,等.热处理对冷拔异型钢管(JD500)组织和性能的影响[J].热加工工艺,2010(4):72-75.。