第六章_摩擦材料产品的标准和检验

汽摩擦材料车刹车片试验规范中文版

目录页码前言 3 1. /2. /3.范围、参考资料与相关文件 44.特征数据 55.产品与功能说明以及检验计划 66.质量检查7 6.1程序7 6.2产品质量预先计划与测试计划8 6.3活动矩阵96.4.专有技术保护的证明材料127.1完整衬垫的测试与要求12 7.2物理数据13 7.2.1/2/3密度、孔隙率以及pH指数13-14 7.3力学性能与热性能15 7.3.1剪力与粘结剂15 7.3.2热压缩系数以及冷压缩系数17 7.3.3导热性19 7.3.4衬垫膨胀20 7.3.5防腐蚀性-背板涂层21 7.4摩擦行为、系数与测试程序21 7.5证明材料27 7.6计算制动转矩的公式277.7附录:衬面数据表288.附录1:7.6所述之制动转矩339.附录2:AK Master的测力计测试50前言在汽车产业中,客户与供应商之间的关系在世界范围内快速地变化着。

在竞争日益激烈以及成本压力增加的情况下,汽车制造商将越来越多的责任推向供应商。

面对着汽车产业、国际汽车平台以及国际企业等全球化进程的快速发展,制定关于摩擦衬面开发、发展以及质量保证的国际测试规范是无可辩驳的,也是当务之急。

根据“AK标准”(参见欧洲规范1与2)(AK标准的成员代表摩擦衬面以及客车制动器的大多数欧洲制造商)、德国摩擦材料产业协会/欧洲摩擦材料制造商协会团队“AK-QS”以及最新的国际测试规范,已经详细制定了国际规范的草案初稿。

为了获得广泛的同意与支持,下列概念与详细资料被提交至国际与国家研究机构以及相关国际企业以及公司集团。

所述的测试程序可根据不同汽车概念、企业特性与市场等适当考虑的因素进行灵活调整。

客户专用路面/驾驶测试以及特别测试补充了产品交付的程序。

本介绍书的基本目的如下:-把握项目阶段发展并将结果转化为生产。

-增加产品可靠性,同时控制检查成本。

-根据过程稳定性标准确定检查频率。

-制造过程的稳定性比最终检验程序更重要。

摩擦材料及密封制品产品生产许可证实施细则(摩擦材料产品部分)

编号:XK08-003摩擦材料及密封制品产品生产许可证实施细则(摩擦材料产品部分)××××-××-××公布××××-××-××实施国家质量监督检验检疫总局目录1 总则 (1)2 工作机构 (1)3 企业申请生产许可证的基本条件 (2)4 许可程序 (3)4.1 申请和受理 (3)4.2 企业实地核查 (3)4.3 产品抽样与检验 (4)4.4 审定与发证 (4)4.5 集团公司的生产许可 (5)5 审查要求 (5)5.1 企业生产摩擦材料产品应执行的产品标准及相关标准 (5)5.2 企业生产摩擦材料产品必备的生产设备和检测设备 (7)5.3 摩擦材料产品出厂检验项目 (11)5.4摩擦材料产品型式检验项目 (13)5.5 摩擦材料产品生产许可证企业实地核查办法 (15)5.6摩擦材料产品生产许可证检验规则 (15)6 证书和标志 (27)6.1 证书 (27)6.2 标志 (28)7 委托加工备案程序 (28)8 监督检查 (29)9 收费 (29)10 生产许可证工作人员守则 (30)11 附则 (30)附件1摩擦材料产品生产许可证检验机构名单及检验产品范围 (31)附件2摩擦材料产品生产许可证企业实地核查办法 (34)附件3生产许可证企业实地核查报告 (44)附件4企业实地核查轻微缺陷项汇总表 (45)附件5检验报告 (46)附件6本细则与旧版细则主要内容对比表 (50)摩擦材料及密封制品产品生产许可证实施细则(摩擦材料产品部分)1 总则1.1为了做好摩擦材料产品生产许可证发证工作,依据《中华人民共和国工业产品生产许可证管理条例》(国务院令第440号)、《中华人民共和国工业产品生产许可证管理条例实施办法》(国家质检总局令第80号)、《国家质量监督检验检疫总局关于修改〈中华人民共和国工业产品生产许可证管理条例实施办法〉的决定》(国家质检总局令第130号)等规定,制定本实施细则。

论文▲欧洲摩擦材料的标准体系化及其技术特征

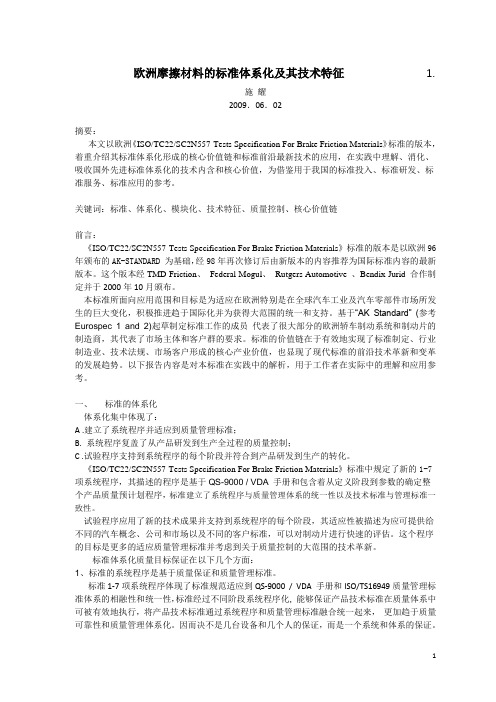

欧洲摩擦材料的标准体系化及其技术特征 1.施耀2009.06.02摘要:本文以欧洲《ISO/TC22/SC2N557-Tests Specification For Brake Friction Materials》标准的版本,着重介绍其标准体系化形成的核心价值链和标准前沿最新技术的应用,在实践中理解、消化、吸收国外先进标准体系化的技术内含和核心价值,为借鉴用于我国的标准投入、标准研发、标准服务、标准应用的参考。

关键词:标准、体系化、模块化、技术特征、质量控制、核心价值链前言:《ISO/TC22/SC2N557-Tests Specification For Brake Friction Materials》标准的版本是以欧洲96年颁布的AK-STANDARD 为基础,经98年再次修订后由新版本的内容推荐为国际标准内容的最新版本。

这个版本经TMD Friction、Federal Mogul、Rutgers Automotive 、Bendix Jurid 合作制定并于2000年10月颁布。

本标准所面向应用范围和目标是为适应在欧洲特别是在全球汽车工业及汽车零部件市场所发生的巨大变化,积极推进趋于国际化并为获得大范围的统一和支持。

基于“AK Standard” (参考Eurospec 1 and 2)起草制定标准工作的成员代表了很大部分的欧洲轿车制动系统和制动片的制造商,其代表了市场主体和客户群的要求。

标准的价值链在于有效地实现了标准制定、行业制造业、技术法规、市场客户形成的核心产业价值,也显现了现代标准的前沿技术革新和变革的发展趋势。

以下报告内容是对本标准在实践中的解析,用于工作者在实际中的理解和应用参考。

一、标准的体系化体系化集中体现了:A .建立了系统程序并适应到质量管理标准;B. 系统程序复盖了从产品研发到生产全过程的质量控制;C .试验程序支持到系统程序的每个阶段并符合到产品研发到生产的转化。

ameca摩擦材料等级

ameca摩擦材料等级

AMECA摩擦材料是一种高品质的刹车片材料,被广泛应用于汽车、火车、飞机等交通工具的刹车系统中。

AMECA摩擦材料的等级主要根据其性能指标来划分,具体包括以下几个方面:

1. 摩擦系数:AMECA摩擦材料的摩擦系数一般在之间,能够提供稳定的制动性能,有效缩短刹车距离,提高安全性。

2. 耐高温性能:AMECA摩擦材料具有较好的耐高温性能,能够在高温下保持稳定的摩擦系数和良好的机械性能,有效避免刹车片在高温下烧蚀或变形。

3. 耐磨性能:AMECA摩擦材料的耐磨性能较好,能够保证较长的使用寿命和稳定的制动性能。

4. 环保性能:AMECA摩擦材料符合环保要求,不会对环境造成污染。

根据以上性能指标,AMECA摩擦材料可以分为多个等级,具体如下:

1. 低摩擦系数等级:适用于对制动性能要求不高的场合,如自行车、摩托车等。

2. 中摩擦系数等级:适用于对制动性能有一定要求的场合,如小型汽车、轻型货车等。

3. 高摩擦系数等级:适用于对制动性能要求较高的场合,如大型客车、重型货车、火车、飞机等。

不同等级的AMECA摩擦材料具有不同的配方和工艺参数,以满足不同场合的使用要求。

摩擦片试验标准pdf

SAE J160

●

●

resistance to water, saline solutions, oil and brake fluids

ISO 6314

●

corrosion effects on painted backing plates & shoes

ISO NWI XXXX

●

Inertia-dynamometer tests

Part drawing

●

density

ISO 15484

●

porosity

ISO 15484

●

pH-index

JASO C458-86

●

compressibility, cold

ISO 6310

●

compressibility, hot

ISO 6310

●

pad swell and growth

ISO 6310

T. Duncan / B. Hannon (CV) B. Emmett (CV)/O. Schmitt

H. Aizawa

M. Mueller T. Tanaka A. Galvis

Topics:

Friction Check Dyno Friction PC Dyno Friction CV Wear PC/CV Drum Brake Testing

●

JASO C458-86

●

ISO 6310

●

ISO 6310

●

ISO 6310

●

ISO 6310●来自ISO 6312●

ISO 6312

●

SAE J2694

●

SAE J2598

摩擦材料质量检验管理制度

质量检验管理制度WR/ZC—11—2009质检部门负责贯彻严格落实本制度、质检人员负责执行、实施。

工序质量检验执行“三检制”即首件必检、中间巡检、完工入库检.1、首件必检:(1)生产人员每批加工的零件的第一个件为首件。

(2)操作者首件自检合格后交检查员检查,首件合格后方可继续加工,无合格首件私自加工出现的问题由操作者负全部经济责任.2、中间巡检:在首件合格的基础上,操作者在加工过程中应经常抽检所加工的零件是否符合图样和工艺要求,是否和首件一样合格,检验员应定期或不定期进行巡检,(每工作日至少巡检三次)对抽检件按产品标识制度做好标记,以免重复检查,发现违犯工艺要求的行为应及时制止,发现质量问题应及时告诉操作者,大的质量问题应及时报告主管技术、质量负责人并落实解决。

3、完工入库检验:一批零件完工并自检合格后交检查员全面检查,检验员、检验合格后,在零件入库单上签字、盖章后方可作工序传递或办理入库手续。

4、工序流程检验实行三级检验制度,即自检、互检、专检。

自检即本序生产的产品必须自检,自检符合相关规程的要求后按产品标识制度进行标识才能转入下序。

互检是指本序对上序转入的产品要按照相关检验规程进行检验;本序转出的产品由下序按照相关检验规程进行检验;专检是指质检员按照相关检验规程进行抽检或全检,检验不合格的按不合格品控制办法及产品标识制度进行处理。

生产过程质量管理制度1、岗位操作人员必须经过培训.培训人员经评审、考核合格后方能上岗。

2、操作人员必须进行设备的结构、性能及工装、模具的操作、方法的学习和应用,科学规范操作,重要工序须定人、定机、定工种。

3、设备、工装在安装使用前均须验证其精度。

对满足不了质量要求的应修理或更新.4、计量器具、实验仪器必须到计量部门定期计量,计量合格的方能使用,严禁超期使用各类计量器具及实验仪器等.5、各工序严格执行质量管理制度,认真执行生产工艺、作业指导书,树立“质量第一,预防为主"的观念,正确处理“质”与“量"的关系,支持、落实质量部门的否决权。

摩擦材料

填料

摩擦材料组分中的填料,主要是由摩擦性能调节剂和配合剂组成。使用填料的目的,主要有以下几个方面: (1)调节和改善制品的摩擦性能、物理性能与机械强度。 (2)控制制品热膨胀系数、导热性、收缩率,增加产品尺寸的稳定性。 (3)改善制品的制动噪音。 (4)提高制品的制造工艺性能与加工性能。 (5)改善制品外观质量及密度。 (6)降低生产成本。 在摩擦材料的配方设计时,选用填料必须要了解填料的性能以及在摩擦材料的各种特性中所起到的作用。正 确使用填料决定摩擦材料的性能,在制造工艺上也是非常重要的。 根据摩擦性能调节剂在摩擦材料中的作用,可将其分为“增磨填料”与“减磨填料”两类。摩擦材料本身属 于摩阻材料,为能执行制动和传动功能要求具有较高的摩擦系数,因此增摩填料是摩擦性能调节剂的主要成分。 数

物理性能

摩擦系数

摩擦系数是评价任何一种摩擦材料的一个最重要的性能指标,关系着摩擦片执行传动和制动功能的好坏。它 不是一个常数,而是受温度、压力、摩擦速度或表面状态及周围介质因素等影响而发生变化的一个数。理想的摩 擦系数应具有理想的冷摩擦系数和可以控制的温度衰退。由于摩擦产生热量,增高了工作温度,导致了摩擦材料 的摩擦系数发生变化。

介绍

介绍

摩擦材料是一种高分子三元复合材料,是物理与化学复合体。它是由高分子粘结剂(树脂与橡胶)、增强纤 维和摩擦性能调节剂三大类组成及其它配合剂构成,经一系列生产加工而制成的制品。

摩擦材料的特点是具有良好的摩擦系数和耐磨损性能,同时具有一定的耐热性和机械强度,能满足车辆或机 械的传动与制动的性能要求。它们被广泛应用在汽车、火车、飞机、石油钻机等各类工程机械设备上。民用品如 自行车、洗衣机等作为动力的传递或制动减速用不可缺少的材料。

汽摩擦材料车刹车片试验规范中文版

目录页码前言 3 1. /2. /3.范围、参考资料与相关文件 44.特征数据 55.产品与功能说明以及检验计划 66.质量检查7 6.1程序7 6.2产品质量预先计划与测试计划8 6.3活动矩阵96.4.专有技术保护的证明材料127.1完整衬垫的测试与要求12 7.2物理数据13 7.2.1/2/3密度、孔隙率以及pH指数13-14 7.3力学性能与热性能15 7.3.1剪力与粘结剂15 7.3.2热压缩系数以及冷压缩系数17 7.3.3导热性19 7.3.4衬垫膨胀20 7.3.5防腐蚀性-背板涂层21 7.4摩擦行为、系数与测试程序21 7.5证明材料27 7.6计算制动转矩的公式277.7附录:衬面数据表288.附录1:7.6所述之制动转矩339.附录2:AK Master的测力计测试50前言在汽车产业中,客户与供应商之间的关系在世界范围内快速地变化着。

在竞争日益激烈以及成本压力增加的情况下,汽车制造商将越来越多的责任推向供应商。

面对着汽车产业、国际汽车平台以及国际企业等全球化进程的快速发展,制定关于摩擦衬面开发、发展以及质量保证的国际测试规范是无可辩驳的,也是当务之急。

根据“AK标准”(参见欧洲规范1与2)(AK标准的成员代表摩擦衬面以及客车制动器的大多数欧洲制造商)、德国摩擦材料产业协会/欧洲摩擦材料制造商协会团队“AK-QS”以及最新的国际测试规范,已经详细制定了国际规范的草案初稿。

为了获得广泛的同意与支持,下列概念与详细资料被提交至国际与国家研究机构以及相关国际企业以及公司集团。

所述的测试程序可根据不同汽车概念、企业特性与市场等适当考虑的因素进行灵活调整。

客户专用路面/驾驶测试以及特别测试补充了产品交付的程序。

本介绍书的基本目的如下:-把握项目阶段发展并将结果转化为生产。

-增加产品可靠性,同时控制检查成本。

-根据过程稳定性标准确定检查频率。

-制造过程的稳定性比最终检验程序更重要。

烧结金属摩擦材料 密度的测定-最新国标

烧结金属摩擦材料密度的测定1 范围本文件规定了烧结金属摩擦材料密度的测定方法。

本文件适用于不带芯板的烧结金属摩擦材料密度的测定。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 3141 工业液体润滑剂 ISO粘度分类GB/T 5163-2006 烧结金属材料(不包括硬质合金)可滲性烧结金属材料密度、含油率和开孔率的测定GB/T 8170 数值修约规则与极限数值的表示和判定3 术语和定义本文件没有需要界定的术语和定义。

4 符号和定义表1 符号和定义5 原理以阿基米德原理为基础,通过在空气中和已知密度的液体(蒸馏水)中称量材料试样的质量,得到材料所受的浮力,以计算该材料密度。

6 试剂和仪器6.1 分析天平具有足够的量程,称量精度达到试样质量的0.01%。

6.2 浸渍试剂浸渍试剂为油或石蜡。

浸渍用油为GB/T 3141规定的ISO粘度等级为15或32的机械油。

石蜡溶液选取溶于有机溶剂、质量分数为5%的石蜡溶液。

6.3 称重装置测定装置参照图1或图2。

6.4 容器要求应使用玻璃烧杯或其他适当的透明容器,容器的容积应足够大,能装下试样和称重装置(6.3)。

如果要获得最精确的密度测量,则当试样降入水中时,容器的大小应使水位上升不超过2.5 mm。

6.5 液体液体可采用蒸馏水或去离子水,建议采用脱气后的水。

为了除去附着在试样和称样装置上的气泡,可在水中加入几滴0.05%(体积分数)~0.10%(体积分数)的润湿剂(推荐采用六偏磷酸钠)。

6.6 温度计精度为±0.5℃。

6.7 吊丝应选用奥氏体不锈钢、铜或镍铬合金等耐腐蚀钢丝,对于用于各种质量范围的悬挂线的最大推荐直径见表2。

表2 吊丝的最大推荐直径7 试样7.1 对于不同摩擦层厚度的零件按下列方法取样:对于摩擦层厚度达到2mm以上的零件,可以直接从被测零件上割取试样;对于摩擦层厚度在2mm以下的零件,可按与产品相同工艺条件制备不带芯板的摩擦材料试样。

刹车片检测标准

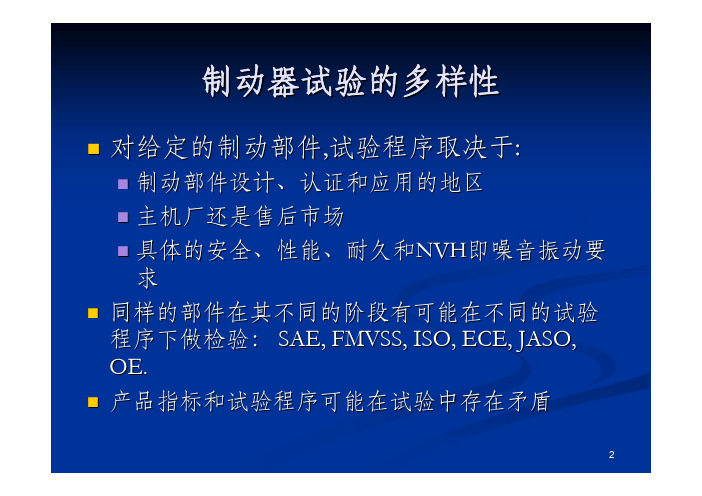

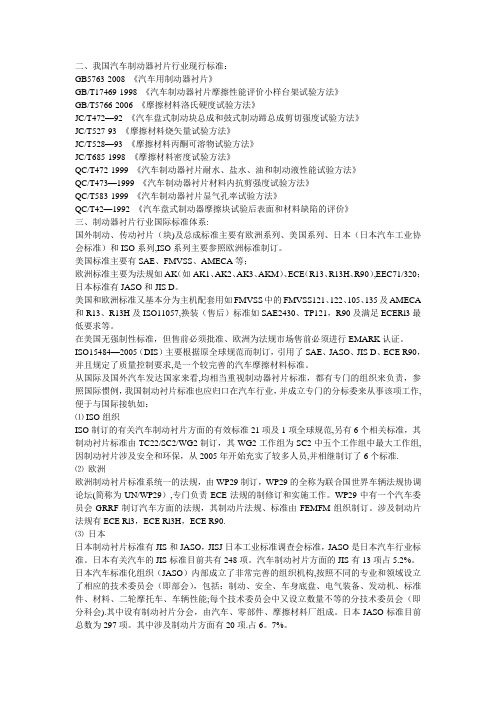

二、我国汽车制动器衬片行业现行标准:GB5763-2008 《汽车用制动器衬片》GB/T17469-1998 《汽车制动器衬片摩擦性能评价小样台架试验方法》GB/T5766-2006 《摩擦材料洛氏硬度试验方法》JC/T472—92 《汽车盘式制动块总成和鼓式制动蹄总成剪切强度试验方法》JC/T527-93 《摩擦材料烧矢量试验方法》JC/T528—93 《摩擦材料丙酮可溶物试验方法》JC/T685-1998 《摩擦材料密度试验方法》QC/T472-1999 《汽车制动器衬片耐水、盐水、油和制动液性能试验方法》QC/T473—1999 《汽车制动器衬片材料内抗剪强度试验方法》QC/T583-1999 《汽车制动器衬片显气孔率试验方法》QC/T42—1992 《汽车盘式制动器摩擦块试验后表面和材料缺陷的评价》三、制动器衬片行业国际标准体系:国外制动、传动衬片(块)及总成标准主要有欧洲系列、美国系列、日本(日本汽车工业协会标准)和ISO系列,ISO系列主要参照欧洲标准制订。

美国标准主要有SAE、FMVSS、AMECA等;欧洲标准主要为法规如AK(如AK1、AK2、AK3、AKM)、ECE(R13、R13H、R90),EEC71/320;日本标准有JASO和JIS D。

美国和欧洲标准又基本分为主机配套用如FMVSS中的FMVSS121、122、105、135及AMECA 和R13、R13H及ISO11057,换装(售后)标准如SAE2430、TP121,R90及满足ECERl3最低要求等。

在美国无强制性标准,但售前必须批准、欧洲为法规市场售前必须进行EMARK认证。

ISO15484—2005(DIS)主要根据原全球规范而制订,引用了SAE、JASO、JIS D、ECE R90,并且规定了质量控制要求,是一个较完善的汽车摩擦材料标准。

从国际及国外汽车发达国家来看,均相当重视制动器衬片标准,都有专门的组织来负责,参照国际惯例,我国制动衬片标准也应归口在汽车行业,并成立专门的分标委来从事该项工作,便于与国际接轨如:⑴ ISO组织ISO制订的有关汽车制动衬片方面的有效标准21项及1项全球规范,另有6个相关标准,其制动衬片标准由TC22/SC2/WG2制订,其WG2工作组为SC2中五个工作组中最大工作组,因制动衬片涉及安全和环保,从2005年开始充实了较多人员,并相继制订了6个标准.⑵欧洲欧洲制动衬片标准系统一的法规,由WP29制订,WP29的全称为联合国世界车辆法规协调论坛(简称为UN/WP29),专门负责ECE法规的制修订和实施工作。

_摩擦材料产品的标准和检验

检验项目:

• 在烧结摩擦制品生产过程中,半成品(粉料、压件)要 进行按工序的质量检查,成品也要经过质量检查。检 查有以下各项目:外观、几何尺寸、化学成分、硬度、 摩擦层与钢背的结合质量、显微组织、摩擦性能等。 在某些情况下,还检验钢背的硬度和塑性。

6.1零件的肉眼观察

对成品进行肉眼观察可发现下列废品:

显微组织研究方法:显微磨片法。 设备:金相显微镜(彩色为佳),三维形貌仪,电子显 微镜。 腐蚀剂: 铁基摩擦材料——4%的硝酸酒精 铜基材料——第一种——2克重铬酸,8毫升硫酸(比 重1.84克/厘米3),4毫升氯化钠(饱和溶液)及 100毫升蒸馏水;第二种——25克二氯化铁,25毫升 盐酸(比重1.19克/厘米3及100毫升蒸馏水。

6.7 材料的摩擦性能和磨损性能

摩擦材料的主要使用性能——摩擦系数及耐 磨性取决于摩擦材料及配对零件的化学成分及组 织,也取决于摩擦部件的结构特点及摩擦部件的 使用参数及条件。因此,为了确定摩擦偶的使用 性能,要进行一系列的预先试验,这些试验应能 使预先的估价试验接近于制动装置或传动装置的 实际使用条件下的估价。

注意事项:

• 在进行烧结制品的组织分析时,首先要考虑的是个别结 构成分的分布和大小。通过金属粉末在烧结过程中扩散 所形成的金属基体(钢和锡及铜和锌等)如是合格制品,必 须是能够保证基体强度的完整骨架。结合力不强的骨架 由于表面颗粒聚集体被剥落会降低材料的强度和耐磨性。 • 在含有鳞片状石墨的摩擦材料中,石墨颗粒在压制时会 取与压制方向相垂直的方向。单向压制时会形成层状结 构使材料的摩擦剂(例如二氧化硅)应当均匀地分布在金属 基体中。同时,颗粒形状和粒度也很重要,对于青铜基 材料来说,采用粉碎粒度为30-60微米的棱角状的二氧 化硅顺粒最为适宜;用浮选和沉降法所得到的球状颗粒 以及更细粒度的颗粒均不适宜,因为用这种二氧化硅制 成的材料摩擦性能差。氧化铝、铝硅酸盐等有类似的作 用。

耐摩擦测试国标

耐摩擦测试国标全文共四篇示例,供读者参考第一篇示例:耐摩擦测试是指通过一定的方式和方法来测试材料的耐磨性和摩擦性能。

耐摩擦测试国标是指符合我国标准的耐磨试验方法和要求,被广泛应用于各个领域的产品研发和质量检测中。

本文将从耐摩擦测试的定义、作用、国标的制定及意义等方面进行详细介绍。

一、耐摩擦测试的定义耐摩擦测试是用来评估材料表面在摩擦过程中的磨损程度和耐磨性能的试验方法。

通过模拟实际使用中的摩擦条件,将样品与特定的摩擦体进行对抗,观察样品表面的磨损情况。

这样可以评估材料的磨损性能及其耐用性,为制定生产标准和改进产品提供参考依据。

1. 评估材料的耐磨性能:通过耐摩擦测试可以评估材料在摩擦条件下的磨损程度,从而了解材料的耐磨性能及其使用寿命。

2. 改进产品设计:通过耐摩擦测试可以发现产品设计中存在的问题,进而改进产品的结构、材料选用等方面,提高产品的使用寿命和性能。

3. 制定生产标准:耐摩擦测试可以用来制定产品的生产标准,规范产品的质量和性能要求,保证产品的稳定性和可靠性。

4. 质量检测和控制:耐摩擦测试可以用来对产品进行质量检测和控制,及时发现产品磨损问题,确保产品达到一定的质量要求。

为了促进产品质量的提升和标准化管理,我国在耐摩擦测试方面制定了一系列的国家标准,如《GB/T 4802.2-2008 涂层和耐摩擦测试第2部分:循环磨损试验》、《GB/T 9966-2005 金属涂层和耐摩擦测试钢和铜合金的耐磨蚀性能的测定》,这些标准为耐摩擦测试提供了技术规范和操作指南。

耐摩擦测试国标的制定主要有以下几个步骤:1. 确定测试对象:根据实际需要确定测试对象的种类和范围,包括材料类型、摩擦条件等。

2. 收集资料:收集国内外相关标准和技术资料,了解行业标准和研究进展,为制定国标提供依据。

3. 制定标准草案:在前期研究的基础上,制定标准草案,明确测试方法、参数和要求等内容。

4. 专家评审:邀请相关专家对标准草案进行评审,提出修改建议,确保标准的科学性和合理性。

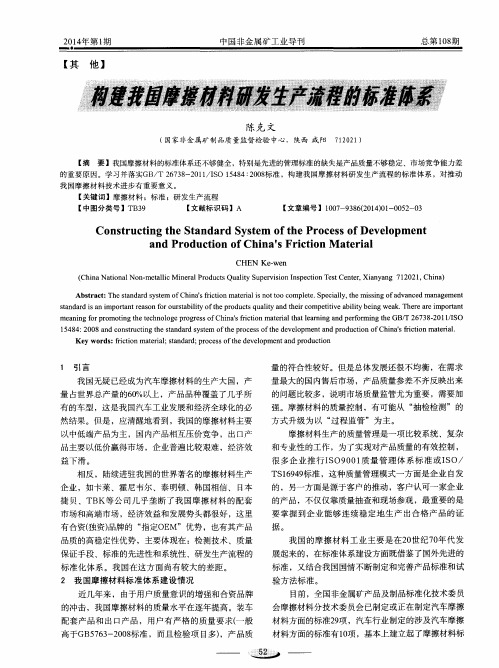

构建我国摩擦材料研发生产流程的标准体系

Co n s t r u c t i n g t h e S t a n d a r d S y s t e m o f t h e Pr o c e s s o f De v e l o p me n t

a nd Pr o duc t i on o f Ch i na ’ S Fr i c t i o n Ma t e r i a l

企 业 ,如卡莱 、霍尼 韦尔 、泰 明顿 、韩国相信 、 日本

捷 贝 、T BK等 公司几 乎垄 断 了我 国摩擦 材料 的配 套 市场和高端市场 ,经济 效益和发展 势头都 很好 ,这 里

中国非金 属矿 工业导 刊

第1 0 8 期

【 其

他】

陈克 文

( 国家非金 属矿 制品质量监督检验 中心 ,陕西 成 阳 7 1 2 0 2 1 ) 【 摘 要 】我国摩擦材料的标准体系还不够健全 ,特别是先进的管理标准 的缺失是产品质量不够 稳定、市 场竞争 能力差

的重要原 因。学 习并落实G B/ T 2 6 7 3 8 -2 0 1 1 / I S O 1 5 4 8 4: 2 0 0 8 标 准 ,构建我国摩擦材料研 发生产流程 的标 准体系 ,对推动 我 国摩擦材料技 术进 步有重要意义 。 【 关键 词 】摩擦材料 ;标准 ;研 发生产流程 【 中图分类号】TB 3 9 【 文献标 识码 】A 【 文章编号 】1 0 0 7 —9 3 8 6 ( 2 叭4 ) 0 卜o 0 5 2 —0 3

CHEN Ke — we n

( C h i n a Na t i o n a l No n - me t a l l i c Mi n e r a l P r o d u c t s Qu a l i t y S u p e r v i s i o n I n s p e c t i o n T e s t C e n t e r , X i a n y a n g 7 1 2 0 2 1 , C h i n a )

第六章 制动器

第六章: 制动系统风力发电机组是一种重型装备,工作在极其恶劣的条件下,因此对它安全性有着极高的要求。

除风力变化的不可预测性外,机件常年重载工作随时有损坏的可能性,在这些情况下风力发电机必须紧急停车,避免对风力发电机造成损害或故障扩大。

在进行正常维修时,也要求能进行停机检修。

风力发电机必须设计有制动系统,以实现对风力发电机进行保护。

制动系统是一种具有制止运动作用功能的零部件的总称。

风力发电机组的制动系统应符合GB/T18451.1风力发电机组安全要求相关条款的规定。

风力发电机组的制动系统应设计为独立的机构,当风力发电机组及零部件出现故障时制动系统能独立进行工作。

6.1 风力发电机的制动系统一、制动器的工作原理制动器俗称刹车或闸,是使机械中的运动部件停止或减速的机械零件。

制动器的工作原理是,利用与机架相连的非旋转元件和与传动轴相连的旋转元件之间的相互摩擦,来阻止轮轴的转动或转动的趋势。

使机械运转部件停止或减速所必须施加的阻力矩称为制动力矩。

制动力矩是设计、选用制动器的依据,其大小由机械的型式和工作要求决定。

制动器上所用摩擦材料(制动件)的性能直接影响制动过程,而影响其性能的主要因素为工作温度和温升速度。

摩擦材料应具备高而稳定的摩擦系数和良好的耐磨性。

摩擦材料分金属和非金属两类。

前者常用的有铸铁、钢、青铜和粉末冶金摩擦材料等,后者有皮革、橡胶、木材和石棉等。

制动器主要由制动架、制动件和操纵装置等构成。

有些制动器还装有制动件间隙的自动调整装置。

为了减小制动力矩和结构尺寸,制动器通常装在设备的高速轴上,但对安全性要求较高的定浆距风力发电机,则应装在靠近风轮的低速轴上。

多数制动器已标准化和系列化,并由专业工厂制造以供选用。

一般制动器都是通过其中的固定元件对旋转元件施加制动力矩,使后者的旋转角速度降低,凡利用固定元件与旋转元件工作表面的摩擦而产生制动力矩的制动器都称为摩擦制动器。

摩擦制动器最常用的是鼓刹和盘刹,鼓刹因其外形像鼓而得名,盘刹因其外形是圆盘形而得名。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• 零件的弯曲角度:取决于材料的成分,材料的塑性以及零 件的几何形状和尺寸。铜基材料:90-160°,铁基材料: 15°。

• 检验结果:青铜基摩擦零件,结合质量不合格——报废; 铁基摩擦零件——复烧。

摩擦粉末片与钢背结合不良原因:

钢背电镀层的质量不高; 烧结时使用了氧化了的钢背和粉末片; 违返了给定的烧结制度(首先是烧结时所加压力); 使用了翘曲变形的装置。

硬度不合格的补救措施:

• 复烧:复烧及无打击密实矫正都会提高材料的密度, 用来补救硬度低的零件。复烧制度是根据材料成分、 零件的几何尺寸及第一次烧结时所达到的硬度来确定 的。此时还必须考虑到摩擦粉末片的成分变化(如由于 石墨的烧损、铅的熔出等),钢背的渗碳及由此产生的 脆化,保持零件尺寸及摩擦粉末片上油槽的几何形状 的必要性。 • 退火:铁基摩擦材料的硬度比较高,这是因为材料的 密度大,又因为其显微组织发生了变化,摩擦粉末片 组织中珠光体和渗碳体增多就会使硬度增高,而铁素 体和石墨增多则会降低其硬度。硬度过高的零件需要 退火,零件的性能取决于退火工艺。

检验项目:

• 在烧结摩擦制品生产过程中,半成品(粉料、压件)要 进行按工序的质量检查,成品也要经过质量检查。检 查有以下各项目:外观、几何尺寸、化学成分、硬度、 摩擦层与钢背的结合质量、显微组织、摩擦性能等。 在某些情况下,还检验钢背的硬度和塑性。

6.1零件的肉眼观察

对成品进行肉眼观察可发现下列废品:

第六章 摩擦材料产品的 标准和检验

前言

检验标准:

• 为了检测摩擦材料是否合格,人们根据具体摩擦材料 的使用条件、制备工艺、材料组分等特点,制订了摩 擦材料的检测标准。例如BS ISO 15484-2008标准 就是专门为道路车辆、制动衬面摩擦材料制订的产品 定义和质量保证标准,它是参照国际ISO标准,并根 据我国具体情况制订并下发严格执行的一个摩擦材料 产品的标准。另外,在国际或国家标准里,还有一些 是金属摩擦片粘结性能检验 方法),就是针对摩擦片粘结性能进行检测的文件。

摩擦磨损试验建议按如下程序进行:

• 测定材料的物理机械性能,以便在计算确定材料的摩 擦性能时加以考虑; • 在实验室进行摩擦和磨损试验,以便估价物理机械性 能及摩擦制度(速度、压力、温度)对材料的摩擦系数 及磨损的影响; • 进行摩擦试件台架试验,这种试验可确定各种结构参 数对材料摩擦性能的影响; • 现场试验,以便确定整个机构的可靠性和使用寿命; • 为了检验大批量生产的制品的摩擦性能,既进行从成 品上切割的试件的实验室试验,也进行成品的台架试 验,用摩擦试验机来进行摩擦性能和磨损性能的实验 室试验或模拟试验。

检验方法:

• 化学分析法 • 光谱法。

6.4 硬度的测定

烧结材料的硬度能说明烧结过程进行的完全程度,它 首先取决于孔隙度。孔隙度最终又影响制品的物理机械 性能和使用性能。测定硬度的方法取决于零件的几何形 状,尺寸以及摩擦材料的成分,通常在相应的技术条件 中都有说明。 偏离给定硬度的原因: 压制时的粉末称量不准确, 偏离了正常的烧结(或热处理)工艺, 烧结时使用了翘曲装置, 将制品叠装入容器内时发生了倾斜及一些其他原因。

摩擦材料硬度的测定方法:

• • • • 测定青铜基摩擦材料的硬度多用布氏硬度计; 测定铁基材料的硬度则多用布氏硬度计和洛氏硬度计; 烧结件的硬度在机加工前测定; 至少测定三个点,取平均值作为测定值。

6.5 粉末片与钢背的结合质量

• 结合质量检测方法:弯曲法。用压力机或人工将零件弯曲。 在某些情况下,弯曲是在钢辊上进行的,弯曲时钢背与钢 辊接触,钢辊的直径取决于所测定零件的尺寸。在用弯曲 法检查摩擦粉末片与钢背结合质量的同时也检查了钢背塑 性。 超声波法

6.6 显微组织检验

烧结摩擦材料的显微组织由金属基体、不与金属基 体相互作用的金属和非金属夹杂和孔隙组成。零件的物 理机械性能和使用性能在很大程度上取决于基体组织的 性质、相组成及其他成分的分布。因此,对烧结摩擦材 料的显微组织必须进行检验,可是在某些情况下,烧结 制品的生产者对材料显微组织的检验还没行给予应有的 重视。

显微组织研究方法:显微磨片法。 设备:金相显微镜(彩色为佳),三维形貌仪,电子显 微镜。 腐蚀剂: 铁基摩擦材料——4%的硝酸酒精 铜基材料——第一种——2克重铬酸,8毫升硫酸(比 重1.84克/厘米3),4毫升氯化钠(饱和溶液)及 100毫升蒸馏水;第二种——25克二氯化铁,25毫升 盐酸(比重1.19克/厘米3及100毫升蒸馏水。

谢谢!

6.7 材料的摩擦性能和磨损性能

摩擦材料的主要使用性能——摩擦系数及耐 磨性取决于摩擦材料及配对零件的化学成分及组 织,也取决于摩擦部件的结构特点及摩擦部件的 使用参数及条件。因此,为了确定摩擦偶的使用 性能,要进行一系列的预先试验,这些试验应能 使预先的估价试验接近于制动装置或传动装置的 实际使用条件下的估价。

• 无打击密实矫正:矫正不要求专门的工具。在进行此 项操作时,加压应避免冲击。因此,矫正是在放在液 压机柱塞下面的淬过火的钢板上进行的,而且柱塞的 行速不得超过30毫米/秒。矫正时所采用的单位压力 不得超过材料的抗压强度。经矫正处理后零件的高度 降低(对铁基制品来说平均为0.1-0.3毫米),而其密 度和硬度得到提高。此外,硬度的提高取决于其原始 值:原始硬度越低,矫正时的改变值就越大。矫正不 仅能提高零件的硬度而且能消除翘曲。在某些情况下。 矫正还能减小烧结制品的厚度,使之达到图纸的要求。

摩擦粉末片的熔化; 摩擦粉末片在钢背上的位移; 摩擦粉末片的缺陷(割裂、裂纹、凹陷、分层、疏松); 氧化; 摩擦粉末片变扁; 摩擦粉末片油槽不够深等。

6.2 几何尺寸的检查

• 零件几何尺寸的检查一般是用精度为0.01-0.10毫米的 普通测量工具(测微器、卡尺)来进行的。由于多数零件 要进行机加工,因此,要留有一定的余量,一般为 0.3-0.7毫米。 • 零件尺寸应当与图纸相符,零件翘曲超过给定极限便视 作烧结废品。该类废品的原因是采用变了形的垫盘或在 无压情况下将零件从高温冷却,翘曲零件可通过无打击 矫直或复烧来补救。如果这些工序都不能矫正,零件便 报废。 • 对那些在烧结过程中压出油槽的摩擦盘还要进行油槽几 何形状及尺寸的检查。违反最佳烧结参数以及使用不标 准的造形垫环均能引起油槽尺寸偏离给定尺寸。该类废 品是不可补救的。

6.3摩擦材料的化学成分

在摩擦零件制造过程中,粉料、压件、烧结粉末片以 及热处理片都要进行化学成分的检验。其中粉料和烧结件 的化学成分检验是必须进行的,压件进行化学分析是不合 算的。 • 对铜基摩擦材料在工艺过程各阶段的化学成分的专门研究 表明只有铅含量变化最大,石墨很少变化,而其余成分(铁、 石墨、锡)的含量则仍保持在材料的允许误差范围内。因此, 建议只测定铅在烧结摩擦粉末片中的含量,其余成分的含 量视作与原始粉料中的相同。 • 显然,对铁基材料来说,也是只检验那些在烧结过程中含 量会发生变化的成分才是合算的。属于这类元素的有:石 墨、金属硫化物、易熔金属。

注意事项:

• 在进行烧结制品的组织分析时,首先要考虑的是个别结 构成分的分布和大小。通过金属粉末在烧结过程中扩散 所形成的金属基体(钢和锡及铜和锌等)如是合格制品,必 须是能够保证基体强度的完整骨架。结合力不强的骨架 由于表面颗粒聚集体被剥落会降低材料的强度和耐磨性。 • 在含有鳞片状石墨的摩擦材料中,石墨颗粒在压制时会 取与压制方向相垂直的方向。单向压制时会形成层状结 构使材料的摩擦剂(例如二氧化硅)应当均匀地分布在金属 基体中。同时,颗粒形状和粒度也很重要,对于青铜基 材料来说,采用粉碎粒度为30-60微米的棱角状的二氧 化硅顺粒最为适宜;用浮选和沉降法所得到的球状颗粒 以及更细粒度的颗粒均不适宜,因为用这种二氧化硅制 成的材料摩擦性能差。氧化铝、铝硅酸盐等有类似的作 用。

• 孔隙同样应当均匀地分布在材料的整个体积中。孔隙 度不应超过该材料的允许极限。垂直照明腐蚀磨片及 未腐蚀过的磨片均可很好地看出孔隙度。在制备良好 的磨片上,孔隙很容易与灰色的鳞片状石墨分辨开来, 正如前面已经指出的,孔隙形状取决于材料的烧结方 法:无压烧结时孔隙呈圆形,加压烧结时孔隙的取向 与压力方向相垂直。 • 在研究钢背和粉末片之间的中间区域结构时,要检验 钢背上形成的电镀层的厚度与均匀度、中间层的厚度 及均匀度;是否存在有凹陷、杂质和疏松等现象。为 了使烧结摩擦层与钢背有良好的结合,大部分情况下, 在它们之间必须有显微硬度不小于材料基体显微硬度 的一定厚度的完整过渡中间层(不得有非金属夹杂物和 孔隙)。