蚀刻退锡培训教材

蚀刻培训教材

plexity Made Simpler…

/pcm

ET15

l DuPont iTechnologies

plexity Made Simpler…

ET6

/pcm

l DuPont iTechnologies

Primary Imaging Seminar

Oscillating Spray Mechanism (噴灑擺動機構)

INTERLOCKING SINUSOIDAL CURVES OF OSCILLATING SPRAY MECHANISM

5.0

4.5 Y= - 0.2892x2 + 3.2956x + 32.084

4.0 19 IPM Etch Speed (0.483 m/min)

3.5

3.0

A

B

C

D

E

F

G

H

I

J

COLUMN LABEL

plexity Made Simpler…

/pcm

ET19

l DuPont iTechnologies

Primary Imaging Seminar

Cupric Chloride Etchant 氯化銅蝕刻液

Chemistry 化學反應 Critical Variable 重要變數 Process Controls 製程控製 Productivity and Fine Line Variable 產量和細線路的變數 Performance Ratings 性能等級

l DuPont iTechnologies

蚀刻退锡培训教材.

双氧水再 生 (次)氯 酸 钠再生

Cu2Cl2+2HCl+H2O2 → 2CuCl2+2H2O

2Cu2Cl2+4HCl+2ClO-(ClO3-) → 4CuCl2+2H2O+2Cl-

易控制 安全

可以直接 回收多余 的铜

较贵

电解再生

2018/10/22

阳极:Cu+ → Cu2+ +ejetchem

再生设备投入 较大且要消耗 较多的电能

Cu Bringhtener PC-111

2018/10/22

jetchem

1

Cu Bringhtener PC-111

目录

一、蚀刻的目的及分类 二、碱性蚀刻工艺流程及反应机理 三、酸性蚀刻工艺流程及反应原理 四、蚀刻速率的影响因素分析 五、影响蚀刻品质的因素及改善方法 六、蚀刻常见问题及处理方法 七、除钯退锡的介绍及退锡常见问题 八、生产安全及环境保护

加蚀 板盐

氯离子 浓度

Cu(NH3)2Cl得不 抗蚀层被浸蚀 到再生,蚀刻速 率会降低 蚀刻速度明显 增大,但氨气 蚀刻速度会下 的挥发量液增 降,则会减少侧 大,既污染环 蚀量 境,又增加成 本

165-200 g/l

添加子液

蚀刻液 的温度

45-55℃

加热

冷却

喷液 压力

2018/10/22

蚀刻速度会增 蚀刻速度会降低, 0.10-0.35 加,则会增大 则会减少侧蚀量 Mpa 侧蚀量

jetchem 8

2018/10/22

Cu Bringhtener PC-111

三、酸性蚀刻的工艺流程及反应原理

1. 示意图 负片蚀刻

蚀刻培训讲义

蚀刻培训讲义一、流程入板→膨松→退膜→水洗→蚀刻→氨水洗→水洗→孔处理(沉金板)→水洗→退锡→水洗→烘干→出板二、目的将板面上多余之铜蚀去得到符合要求的线路图形三、控制要点与工作原理膨松: 一种浸泡式过程, 先将其软泡, 将给后工序退膜。

控制条件: 浓度3-5% 温度50±5℃行板速率2.退膜1.用3%的强碱或10-13%的RR-2有机去膜液剥除, 抗氧化剂防止铜面氧化, 除泡剂消泡。

2.蚀刻a.概述目前, 印刷电路板(PCB)加工的典型工艺采用“图形电镀法”。

即先在板子外层需保留的铜箔上, 也就是电路的图形部分上预镀一层铅锡抗蚀层, 然后用化学方式将其余的铜箔腐蚀掉, 称为蚀刻。

要注意的是, 这时的板子上面有两层铜, 在外层蚀刻工艺中仅仅有一层铜是必须被全部蚀刻掉的, 其余的将形成最终所需要的电路。

在这种类型的电镀叫图形电镀, 其特点是镀铜层仅存在于铅锡抗蚀层。

另外一种工艺称为“全板镀铜工艺”, 与图形电镀相比, 全板镀铜的最大缺点是板面各处都要镀两次铜而且蚀刻时还必须都把它们腐蚀掉。

因此当导线线宽十分精细时将会产生一系列的问题。

同时, 侧腐蚀会严重影响线条的均匀性。

目前, 锡或铅锡是最常用的抗蚀层, 用在氨性蚀刻剂的蚀刻工艺中, 氨性蚀刻剂是普遍使用的化工药液, 与锡或铅锡不发生任何化学反应。

氨性蚀刻剂主要是指氨水/氯化氨蚀刻液, 下面作主要介绍。

对蚀刻质量的基本要求就是能够将除抗蚀层下面以外的所有铜层完全去除干净, 止此而已。

从严格意义上讲, 如果要精确地界定, 那么蚀刻质量必须包括导线线宽的一致性和侧蚀程度。

由于目前腐蚀液的固有特点, 不仅向下而且对左右各方向都产生蚀刻作用, 所以侧蚀几乎是不可避免的。

侧蚀问题是蚀刻参数中经常被提出来讨论的一项,它被定义为蚀刻深度与侧蚀宽度之比, 称为蚀刻因子。

在印刷电路工业中, 它的变化范围很宽泛, 从1到5。

显然, 小的侧蚀度或大的蚀刻因子是最令人满意的。

蚀刻退锡培训教材资料

12

Cu Bringhtener PC-111

酸性蚀刻加药器简易图

2019/4/11

jetchem

13

Cu Bringhtener PC-111

四、影响蚀刻速率因素分析

碱性蚀刻速率的影响因素 影响 因素 偏高 偏低 攻击金属抗蚀 层;易沉淀,还 会堵塞泵或喷 嘴,而影响蚀刻 效果。 蚀刻速率低,且 溶液控制困难 控制 范围

2019/4/11 jetchem 10

Cu Bringhtener PC-111

再生方法 氧气或压 缩空气再 生

反应方程式 2Cu2Cl2+4HCl+O2 → 4CuCl2+2H2O

优点 便宜

缺点 再生反应 速率很低

氯气再生

Cu2Cl2+Cl2 → 2CuCl2

成本低, 氯气易溢出, 再生速 会 率快 污染环境 环保易 控制 易分解爆 炸且昂贵

故障类型 蚀刻速率降低

由于工艺参数控制不当引 检查及调整温度、喷淋压力、溶液比重、PH 起的 值和氯化铵的含量等工艺参数到规定值 1、氨的含量过低 2、水稀释过量 3、溶液比重过大 1、调整PH值到达工艺规定值; 2、调整严格按工艺规定执行; 3、排放出部分比重高的溶液,经分析后补 加氯化铵和氨的水溶液,使蚀刻液的比 重调整到工艺允许的范围 1、调整到合适的PH值; 2、调整氯离子尝试到规定值

2019/4/11 jetchem 20

Cu Bringhtener PC-111

水池效应

图3 上下板面喷淋液流向

板面流 向

2019/4/11

jetchem

图4 喷淋液在板面成水池

21

Cu Bringhtener PC-111

蚀刻教材(3F)

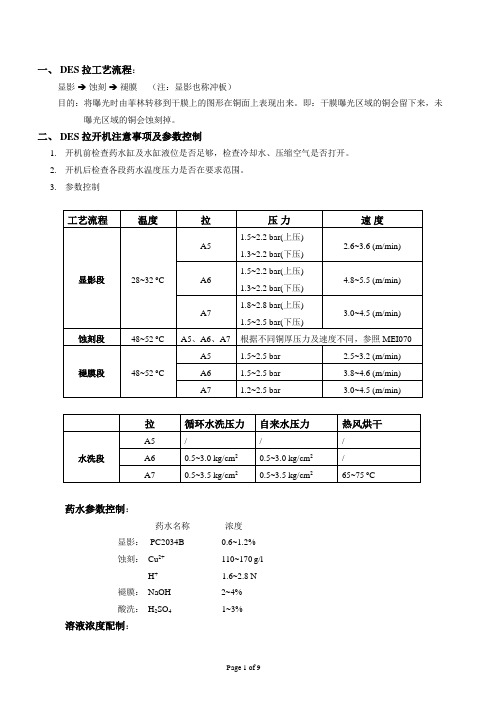

一、DES拉工艺流程:显影→蚀刻→褪膜(注:显影也称冲板)目的:将曝光时由菲林转移到干膜上的图形在铜面上表现出来。

即:干膜曝光区域的铜会留下来,未曝光区域的铜会蚀刻掉。

二、DES拉开机注意事项及参数控制1.开机前检查药水缸及水缸液位是否足够,检查冷却水、压缩空气是否打开。

2.开机后检查各段药水温度压力是否在要求范围。

3.参数控制药水参数控制:药水名称浓度显影: PC2034B 0.6~1.2%蚀刻: Cu2+ 110~170g/lH+ 1.6~2.8 N褪膜: NaOH 2~4%酸洗: H2SO4 1~3%溶液浓度配制:显影缸:A5:10LT A6:25LT A7:25LT褪膜缸:A5:27kg A6:30kg A7:30kg酸洗缸:A5:3LT A6:3LT A7:3LT配药房:显影开料缸:PC2031B 25LT褪膜开料缸:NaOH 25kg三、冲板注意事项:1.在批量冲板前,首先必须做首板,待拉长恢复,首板OK后方可生产。

2.对板面铜厚不一以及光面板/细线板,一定要按照拉长所要求的方式去放板,同时注意板的型号、层次,必须保证不放错板。

3.对于冲大背板,必须站起来冲板;对于板厚小于5mil、H/H以下的板(根据拉长要求)必须带板条冲板。

4.冲板时,板与板之间的距离保持大于2inch(即5.08cm)5.在撕膜时,板两面保护膜要同时撕下。

不允许撕了一面然后再撕另一面,避免菲林碎粘到板面,导致蚀板不净现象。

6.在撕膜时,一定要注意严防撕膜不净的问题发生,且刀片不能划入图形,以防划伤,导致报废。

7.放板时,必须双手拿板,轻拿轻放,发现有板弯或板角翘,一定将其抚平,并放好放正以防卡板。

8.对每够一批量LOT卡时,用一胶片隔开,作为该批板已完的标识。

四、执漏注意事项:1.在检查板面时,必须戴黑色胶手套,手拿板边。

严防显影不净,显影过度,撕膜不净的板流入蚀刻。

2.在操作过程中,必须做到小心操作,不要划伤板面,发现显影不净等不良板时,即时通知冲板员工停放,然后通知拉长解决。

蚀刻退锡培训教材.共30页

36、“不可能”这个字(法语是一个字 ),只 在愚人 的字典 中找得 到。--拿 破仑。 37、不要生气要争气,不要看破要突 破,不 要嫉妒 要欣赏 ,不要 托延要 积极, 不要心 动要行 动。 38、勤奋,机会,乐观是成功的三要 素。(注 意:传 统观念 认为勤 奋和机 会是成 功的要 素,但 是经过 统计学 和成功 人士的 分析得 出,乐 观是成 功承 诺,踏 上旅途 ,义无 反顾。 40、对时间的价值没有没有深切认识 的人, 决不会 坚韧勤 勉。

1、最灵繁的人也看不见自己的背脊。——非洲 2、最困难的事情就是认识自己。——希腊 3、有勇气承担命运这才是英雄好汉。——黑塞 4、与肝胆人共事,无字句处读书。——周恩来 5、阅读使人充实,会谈使人敏捷,写作使人精确。——培根

线路板蚀刻缺陷培训教材课件

相关改善对策:

1、检查显影处有无蔽孔穿,并改善之。 2、检查生产菲林有无菲林擦花。

3、检查干菲林洗油板有无洗油不净。 4、检查辘板处有无菲林超边。

5、检查辘板处有无盖半孔且半孔处被曝光之现象。

技研示

学习交流PPT

11

干菲林缺陷-曝光垃圾开路

不良表面特征:

开路处有由粗变细之趋势,并 有短路部分。

主要形成原因

3、检查辘板机有无菲林碎不良,若有,通知维修部维修OK。

4、检查手动曝光框有无脱漆或密封圈有无老化脱胶等现象。

学习交流PPT

技研示

5

干菲林缺陷-膜皱

不良表面特征:

短接处为一长条状,且横跨线 路,平于线面,多在孔边处。

主要形成原因

1、辘板机故障。

相关改善对策:

1、通知维修员对有故障之辘板机进行维修。

主要形成原因

1、所用菲林遮光度不够 2、曝光灯管老化或能量均匀性

差,或设定曝光能量过大。 3、曝光员赶气不到位。

相关改善对策:

1、若为定区域曝光不良,则需检查所用菲林的遮光度是否符合要求。

2、检查曝光灯管有无超期使用,检查设定能量是否符合要求,检查曝光能

量均匀性是否符合要求。 3、检查曝光员的赶气动作是否规范。

相关改善对策:

1、检查干菲林目检员工手套有无老旧、脏污。

2、检查图形电镀上板员工所用手套有无老旧、脏污,且检查其手套有无

乱放的现象。

技研示

学习交流PPT

10

干菲林缺陷-菲林碎开路

不良表面特征:

开路处很平滑、整齐。

主要形成原因

1、干菲林显影有蔽孔穿。 2、干菲林曝光有菲林擦花。 3、干菲林洗油板有洗油不净。 4、干菲林辘板有菲林超边板。

基础教育训练(电镀蚀刻)

3.: 主要目的是拨除锡层,但因硝酸不只会攻击锡, 3.:主成分为 HNO3 ,主要目的是拨除锡层,但因硝酸不只会攻击锡,亦会 攻击铜,故在里面会添加蚀铜抑制剂,当剥锡至锡铜界面合金层时,HNO 攻击铜,故在里面会添加蚀铜抑制剂,当剥锡至锡铜界面合金层时,HNO3 即 停止继续反应。故此槽主要是蚀咬锡铜接口合金层上面的锡层, 停止继续反应。故此槽主要是蚀咬锡铜接口合金层上面的锡层,其所需 有效喷洒长度会比剥锡 B 段长,其原因就在这里。 段长,其原因就在这里。 4.: 主要目的是拨除锡铜接口合金层,因此层非常的薄, 4.:主成分为 FeCl3 ,主要目的是拨除锡铜接口合金层,因此层非常的薄, 故有效喷洒长度不需太长,通常其药液中常会添加抗氧化剂, 故有效喷洒长度不需太长,通常其药液中常会添加抗氧化剂,以减轻线路 铜氧化的程度。目前因使用 FeCl3 药液会使板面残留氯离子,而造成后 药液会使板面残留氯离子, 铜氧化的程度。 制程不良,故目前已有部分厂商使用 制程,无氯离子残留之状况, 制程不良,故目前已有部分厂商使用 FeNO3 制程,无氯离子残留之状况, 故其剥锡输送速度要特别注意。 但其咬蚀速率会比 FeCl3 差,故其剥锡输送速度要特别注意。 5.烘干:去除板面与孔内水分,以减少氧化发生机会。 5.烘干:去除板面与孔内水分,以减少氧化发生机会。 烘干

ASF(电流密度) 每平方英尺所需之电流强度(安培) :每平方英尺所需之电流强度 ASF(电流密度) 每平方英尺所需之电流强度(安培) :

说明: 说明: .酸洗:去除板面氧化物,并可减少水分带入铜槽,在此槽加装振荡器可增加通孔内之湿润性, 酸洗:去除板面氧化物,并可减少水分带入铜槽,在此槽加装振荡器可增加通孔内之湿润性, 减少孔内堆积空气的机会,使孔内镀铜更均匀。 减少孔内堆积空气的机会,使孔内镀铜更均匀。 .镀铜:全面镀铜,除增加孔铜厚度外,面铜厚度亦同增加,故要注意镀铜均匀性与电流密度的 镀铜:全面镀铜,除增加孔铜厚度外,面铜厚度亦同增加, 控制。 控制。 .抗氧化:镀铜后,板面铜为避免氧化,需浸泡抗氧化剂,在铜面上生成一层 抗氧化:镀铜后,板面铜为避免氧化,需浸泡抗氧化剂, 薄膜,阻止空气中的氧与铜反应,而且此抗氧化剂易溶于稀酸易清洗, 薄膜,阻止空气中的氧与铜反应,而且此抗氧化剂易溶于稀酸易清洗, 适合后制程的表面处理。 适合后制程的表面处理。 .烘干:主要为清除板面与孔内水分,减少因水分残留所 烘干:主要为清除板面与孔内水分, 造成的氧化而影响后制程。 造成的氧化而影响后制程。

PCB 蚀刻培训

深圳市美溢泰电路技术有限公司

ShenZhen Multilayer Circuit Technology Co.,LTD

蚀刻铜工艺流程简介培训

永无止境改善,一切皆有可能

课堂守则

请将手机调到震动状态。 请将手机调到震动状态。 请勿在上课期间,随意进出,以免影响其他同事。 请勿在上课期间,随意进出,以免影响其他同事。 请勿交头接耳、大声喧哗。 请勿交头接耳、大声喧哗。 如有特殊事情,在征得培训导师的同意的情况下, 如有特殊事情,在征得培训导师的同意的情况下,方 可离场。 可离场。

永无止境改善,一切皆有可能

以上守则,希望各位学员共同遵守 以上守则,

永无止境改善,一切皆有可能

谢谢合作!!! 谢谢合作!!!

蚀刻铜

将经过图形电镀的板面非电路部分的铜除去 把线路图形孔内沉铜

永无止境改善,一切皆有可能

干膜冲洗 后的板与 蚀刻后的 板对比图

干膜冲洗

蚀刻后的板

永无止境改善,一切皆有可能

蚀刻铜

刻蚀工艺培训资料46页文档

谢谢!

51、 天 下 之 事 常成 于困约 ,而败 于奢靡 。——陆 游 52、 生 命 不 等 于是呼 吸,生 命是活 动。——卢 梭

53、 伟 大 的 事 业,需 要决心 ,能力 ,组织 和责任 感。 ——易 卜 生 54、 唯 书 籍 不 朽。——乔 特

刻蚀工艺培训资料

21、没有人陪你走一辈子,所以你要 适应孤 独,没 有人会 帮你一 辈子, 所以你 要奋斗 一生。 22、当眼泪流尽的时候,留下的应该 是坚性之 首,因 为这种 德性保 证了所 有其余 的德性 。--温 斯顿. 丘吉尔 。 25、梯子的梯阶从来不是用来搁脚的 ,它只 是让人 们的脚 放上一 段时间 ,以便 让别一 只脚能 够再往 上登。

55、 为 中 华 之 崛起而 读书。 ——周 恩来

内层蚀刻教材

培训教材

Page 11

Cu1+浓度与氧化--还原电位之间的关系

(g/L)

1.20 1.00 0.80 0.60 0.40 0.20 0.00

500 505 510 515 520 525 530 535 540 545 550 555

(mv)

培训教材

Page 12

溶液氧化一还原反应位与蚀刻速率的关系

培训教材

Page 18

冲、蚀板线机器保养程序

名称

酸洗

碱洗

酸洗

水洗

冲板缸800升

加水至水位。加NaOH20 加水至水位。加硫 加水至水位。循

公斤,循环喷洗1小时。 酸12升,循环喷洗 环喷洗0.5小时。

放掉,用水冲洗。

0.5小时。放掉,用 放掉,备用。

水冲洗。

冲板机自动加

加水至水位。加NaOH20 加水至水位。加硫 加水至水位。循

目录

工艺流程及原理 工艺参数 工序中常见问题及解决方法 废液处理 展望

培训教材

Page 2

一、工艺流程

显影

水洗

蚀刻

褪膜

放显 板影

缸

1

显

水水 水

影

洗洗 洗

缸

12 3

2

蚀 刻

蚀 刻

水水水 褪 褪 洗洗 洗 膜 膜

水水 水收 洗洗 洗板1来自2123 1 2

12 3

培训教材

Page 3

工艺原理

A、显影 (1)定义 显影:利用碳酸钠的弱碱性将干膜上未经紫外线辐射

药缸800升

公斤,循环喷洗1小时。 酸12升,循环喷洗 环喷洗0.5小时。

放掉,用水冲洗。

0.5小时。放掉,用 放掉,备用。

图形电镀与蚀刻工序培训教材

酸浸 H2SO4

镀铜 CuSO4、Cl-、 H2SO4、光剂

操作温度:室温、操作时间:1- 去除轻微氧化及维 2min、 持药水浓度

操作温度: 20-28℃、镀铜时间: 加厚铜 40-90min

镀锡 SnSO4、H2SO4、操作温度: 20-28℃、镀锡时间: 镀锡为碱性蚀刻提 8-12min 光剂 供抗蚀层 退镀 HNO3 操作温度:室温、退镀时间: 14min 去除电镀夹具上的 镀铜

电镀培训教材

日期:2009、05、06

深圳市龙江实业有限公司

一、pcb工艺流程简介 开料-钻孔-沉铜-图形转移-图形电镀-(二钻) -蚀板(二钻)-阻焊-字符-(表面处理)-成 型--(抗氧化)-FQC-出货

深圳市龙江实业有限公司

二、 沉铜工艺流程 磨板 → 沉铜 → 板电→磨板

深圳市龙江实业有限公司

3、磨板参数: 酸洗:3~5%硫酸 磨刷电流:2.0~3.0A 高压水洗:8.0~10.0kg/cm2 烘干:85±5℃ 速度:2.5~3.5m/min 磨痕:10~16MM。 水洗压力:1.5~2.5kg/cm2

深圳市龙江实业有限公司

4、注意事项 A.戴手套双手放板,双手接板 b. 板与板间距大于3CM。 C.板电后生产板磨板后必须插架。 d.每两小时检查机器参数运转状况,做好 报表记录。

深圳市龙江实业有限公司

5、主要缺陷: 氧化、烘不干 1. 原因分析: 烘干段风刀堵塞 烘干段温度不足 磨板速度过快 2.解决方法: 清洁烘干段风刀 调整烘干段温度在作业指示 要求范围内 调整速度在作业指示范围内

深圳市龙江实业有限公司

三. 沉蚀刻 CuCl2 NH4Cl NH4· OH

比重:24.5±1.5 蚀掉非线路铜层 温度:45-55 ℃ PH:8.2-8.9 速度:1.0-5.0m/min 压力:上压力3.±0.50kg/cm2 下压力1.5±0.5kg/cm2

研发部培训教材-外层蚀刻3

内部资料,敬请保密

编写:崔青鹏、翟青霞

主编:刘东 13

五、主要缺陷及改善措施

崇高理想 必定到达

5.1 渗镀

• 主要形成原因 1、磨板不良:板面磨板不净或有点状氧化。 2、辘板不良:辘板参数有异常或压辘有点状擦花。 • 改善对策: 1、检查磨板机磨痕有无异常 2、检查烘干后板面有无点状氧化 3、检查辘板参数有无异常 4、检查辘板机压辘有无点状擦花

补偿蚀 刻

/

50℃

/

/

控制点 175g/l 125g/l

1.182 8.2 /

工作压力

传送参考速度

0.5 OZ:2.8-

上压:

4.5m/min;

1.8- 1.0 OZ(含0.5 OZ加

2.2kg/cm2 整板镀):1.7-

2.5m/min;

下压: 2.0 OZ(含1.0 OZ加

0.8-1.6

整板镀):0.9-

内部资料,敬请保密

编写:崔青鹏、翟青霞

主编:刘东 3

培训目的

崇高理想 必定到达

• 让外层蚀刻工序各岗位员工了解每个岗位的操作要求及 注意事项,进一步规范各岗位操作,保证外层蚀刻品质 。

• 使工艺理论知识得到普及,提高公司整体技术力量。 • 使目前在职人员掌握外层蚀刻的基本理论及技术方法。

内部资料,敬请保密

• 镀金板:上工序来料→ 检查→ 退膜→ 检查→ 蚀刻→检

查 →烘干 → 蚀检

蚀刻线

内部资料,敬请保密

编写:崔青鹏、翟青霞

主编:刘东 6

三、工艺及参数说明

崇高理想 必定到达

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Cu Bringhtener PC-111

退膜最主要的品质隐患是退膜不净,它会导致蚀板不足及短路。它 的水洗也很重要,如果水洗不净,会导致板面污染,同时会把碱 液带入到蚀刻液中污染蚀刻液。在退膜后如果不是马上进行蚀刻 的,要及时烘干或浸泡DI水,以免铜面氧化导致蚀板不净。 注:外层干膜厚为1.5mil(约40um)左右,经图形电镀后,铜厚和锡 厚之和通常超过1.5mil,需控制图形电镀电流参数防止夹菲林 (即夹膜),同时控制褪膜速度以防褪膜不净而蚀板不净导致 短路。

jetchem 2

2013/9/29

Cu Bringhtener PC-111

一、蚀刻的目的及分类

1、蚀刻的目的 蚀刻的目的即是将前工序所做出有图形的线路板上 的未受保护的非导体部分铜蚀刻去,形成所需要的线路 图形。 2、蚀刻的分类

分类 酸性 蚀刻 抗蚀层 使用范围 主要用于 内外层负 片蚀刻 特点 1.蚀刻速率容易控制,蚀刻液在稳 定状态下能达到高的蚀刻质量;2. 溶铜量大;3.蚀刻液容易再生与回 收,减少污染;4.成本较高。 1.不与锡铅发生任何反应;2.易再 生,成本低,易回收;3.蚀铜速度 快,侧蚀小,溶铜能力高,蚀刻速 率易控制。

2013/9/29 jetchem 10

Cu Bringhtener PC-111

再生方法 氧气或压 缩空气再 生

反应方程式 2Cu2Cl2+4HCl+O2 → 4CuCl2+2H2O

优点 便宜

缺点 再生反应 速率很低

氯气再生

Cu2Cl2+Cl2 → 2CuCl2

成本低, 氯气易溢出, 再生速 会 率快 污染环境 环保易 控制 易分解爆 炸且昂贵

加蚀 板盐

氯离子 浓度

Cu(NH3)2Cl得不 抗蚀层被浸蚀 到再生,蚀刻速 率会降低 蚀刻速度明显 增大,但氨气 蚀刻速度会下 的挥发量液增 降,则会减少侧 大,既污染环 蚀量 境,又增加成 本

165-200 g/l

添加子液

蚀刻液 的温度

45-55℃

加热

冷却

喷液 压力

2013/9/29

蚀刻速度会增 蚀刻速度会降低, 0.10-0.35 加,则会增大 则会减少侧蚀量 Mpa 侧蚀量

12

Cu Bringhtener PC-111

酸性蚀刻加药器简易图

2013/9/29

jetchem

13

Cu Bringhtener PC-111

四、影响蚀刻速率因素分析

碱性蚀刻速率的影响因素 影响 因素 偏高 偏低 攻击金属抗蚀 层;易沉淀,还 会堵塞泵或喷 嘴,而影响蚀刻 效果。 蚀刻速率低,且 溶液控制困难 控制 范围

2. 工艺流程

退膜1#,2#,3# →水洗→蚀刻1#,2#→补偿蚀刻→氨 水洗→水洗→酸洗→水洗→干板→出板 3. 反应机理

3.1 褪膜

定义:用褪膜液将线路板面上盖住的干膜褪去,露 出未经线路加工的铜面. 经电镀工序后的干膜在碱性褪膜液下溶解或部分成片状 脱落, 去膜情形为膨胀剥离再细分化。业界一般使用的 是3%-5%氢氧化钠溶液,而我司则使用有机碱(4180)与 氢氧化钠.槽液温度则在47-53℃范围。为维持药液的效 果,需注意过滤的效果,及时过滤掉片状的干膜碎,防止堵 塞喷嘴.

3

干膜或湿膜

锡或金层 主要用于 碱性 (内部也有 外层正片 蚀刻 干膜或湿膜) 蚀刻

2013/9/29

jetchem

Cu Bringhtener PC-111

二、碱性蚀刻工艺流程及其反应原理

1. 示意图

正片蚀刻

锡层 镀铜层

干膜 底铜 基材

2013/9/29

jetchem

4

Cu Bringhtener PC-111

控制方法

偏高 偏低

PH值

侧蚀大 且氨气溢出 污染空气 溶液不稳 定,易生 成沉淀

8.2-8.9

加大 抽风

补充 氨水

Cu2+ ( 波美度)

135-165 g/l

添加 子液

蚀光铜 板

2013/9/29

jetchem

14

Cu Bringhtener PC-111

碱性蚀刻速率的影响因素

控制方法 影响 因素 偏高 偏低 控制 范围 偏高 偏低

jetchem

手动调节

15

Cu Bringhtener PC-111

酸性蚀刻速率的影响因素

影响 因素 控制方法 偏高 偏低 控制范围 偏高 影响络合反应 甚至生成沉淀 依药水种 类不一 450-650 MV 偏低

[CuCl3]2-易再生 Cl-含量 [CuCl4]2-, 加快反应速率 氧化还 原电位 加快

11

Cu Bringhtener PC-111

由于上述优缺点,业界使用物美价廉,使用环 保的双氧水系统和氯酸钠系统,而我司使用氯酸钠系 统,以下将重点讲述其工作原理。 Cu2Cl2+6HCl+ClO3- → 2CuCl2+3H2O 要获得恒定的蚀刻速率,即一定的反应电压,根 据能斯特方程可得知:HCl,ClO3-和CuCl2含量比例必 须在一定的范围内才能得到一定的蚀刻速率,因此必 须对此三种药水进行管控,我司加药器的管控参数如 下:

Cu Bringhtener PC-111

2.5 蚀刻液的比重:碱性蚀刻液的比重太低,会加重侧蚀,选择高 铜浓度的蚀刻液对减少侧蚀是有利的。 Cu2+一般控制在135- 165g/l。 2.6 底铜厚度:底铜厚度越大,板需在蚀刻液中停留的时间也越 长,侧蚀就越大。制造细密线路的PCB,在满足客户要求的情况下 尽量使用薄的铜箔,减小全板镀铜厚度。

2013/9/29 jetchem 7

Cu Bringhtener PC-111

3.2.3 为使之蚀铜反应进行更为迅速,蚀刻液中多加有助 剂: a. 加速剂(Accelerator) 可促使上述氧化反应更为快速, 并防止亚铜离子的沉淀。 b. 护岸剂(Banking agent) 减少侧蚀。 c. 压抑剂(Suppressor)抑制氨在高温下的飞散,抑制铜 的沉淀加速蚀铜的氧化反应。 3. 4. 氨水洗 使用不含有Cu2+的氨水洗去板面的Cu(NH3)2Cl (其极不稳定,易沉淀)等固体和残留药水。 酸洗 使用4%盐酸除去板面氧化和污物。现已改成氨 水,作为蚀刻后第二道氨水洗。

双氧水再 生 (次)氯 酸 钠再生

Cu2Cl2+2HCl+H2O2 → 2CuCl2+2H2O

2Cu2Cl2+4HCl+2ClO-(ClO3-) → 4CuCl2+2H2O+2Cl-

易控制 安全

可以直接 回收多余 的铜

较贵

电解再生

2013/9/29

阳极:Cu+ → Cu2+ +ejetchem

再生设备投入 较大且要消耗 较多的电能

一般不分析

降低

按比例补充盐 酸和氧化剂

Cu2+含 量 温度

2013/9/29

速率升高 速率增加,盐酸 挥发增加,药水 易失调

速率降低 速率降低

120 240 g/L 47-51℃

自动加 DI水 冷却

蚀光 铜板 加热

16

jetchem

Cu Bringhtener PC-111

五、影响面蚀刻均匀性的因素及改善方法

板的上下两面以及板面各个部位蚀刻均匀性由板表面所受蚀刻液 流量的均匀性决定的。 3.1 由于水池效应的影响,板下面蚀刻速率高于上面,可根 据实际生产情况调整不同位臵喷液压力达到目的,一般情况 板上表面的压力要稍大于下表面,具体按实际生产情况调 节压力。生产操作中,需定期对设备进行检测和调校。 3.2 板边缘比板中间蚀刻速率快,也可通过调整压力解决此 问题,另外使喷淋系统摆动也是有效的。 3.3 通过喷淋系统或喷嘴的摆动来保证溶液流量的均匀性。

2013/9/29 jetchem 20

Cu Bringhtener PC-111

水池效应

图3 上下板面喷淋液流向

板面流 向

2013/9/29

jetchem

图4 喷淋液在板面成水池

21

Cu Bringhtener PC-111

六、常见问题及处理方法

产生主要原因 解决办法

碱性氯化铜蚀刻液蚀刻故障类型、产生原因和解决方法

jetchem 8

2013/9/29

Cu Bringhtener PC-111

三、酸性蚀刻的工艺流程及反应原理

1. 示意图 负片蚀刻

干膜 底铜 基材

2013/9/29

jetchem

9

Cu Bringhtener PC-111

2. 工艺流程 蚀刻1#, 2# →水洗 → 退膜1#,2#,3# →水洗 →干板 3. 反应机理 反应方程式:Cu+CuCl2 → Cu2Cl2 形成的Cu2Cl2是不易溶于水的,在有过量的Cl-存在下,能 形成可溶性的络合离子,其反应如下: Cu2Cl2 + 4Cl- → 2[CuCl3]2-. 随着铜的蚀刻,溶液中的Cl-越来越多,蚀刻能力很快就会 下降,直到最后失去效能。因此在生产过程中须保持持续 加药,以保证Cl-的浓度稳定。为保持蚀刻能力,可以用溶 液再生的方式将Cu+重新生成Cu2+。为保证蚀刻能力,业界 主要再生方式有以下:

镀锡 镀铜 干膜 镀锡 镀铜 底铜

底铜

2013/9/29

jetchem

6

Cu Bringhtener PC-111

3.2 蚀刻

定义: 用蚀板液将多余的铜蚀去,只剩下已加厚的线路。 碱性氨类蚀刻主要反应原理 不具有蚀刻能力 A、CuCl2+4NH3 →Cu(NH3)4Cl2 B、Cu+Cu(NH3)4Cl2 → 2Cu(NH3)2Cl C、4Cu(NH3)2Cl + 4NH3H2O + 4NH4Cl + O2 →4Cu(NH3)4Cl2+6H2O 从上述反应可看出,蚀刻铜需要消耗氨分子和氯化铵。因此,在蚀刻过 程中,随着铜的溶解,应不断补充氨水和氯化铵. 3.2.1 以上两反应重复进行,因此需要有良好抽气,使喷淋形成负压,使 空气中的氧气与药液充分混合,从而有利于蚀刻反应持续进行。注意抽 气量不可过大,因氨水易挥发,若抽气量大,氨水带出量增多,则造成 氨水消耗量增多,PH值下降。 3.2.2 蚀刻反应实质就是铜离子的氧化还原反应: Cu2+ +Cu→ 2Cu+