氨基树脂胶黏剂

氨基树脂

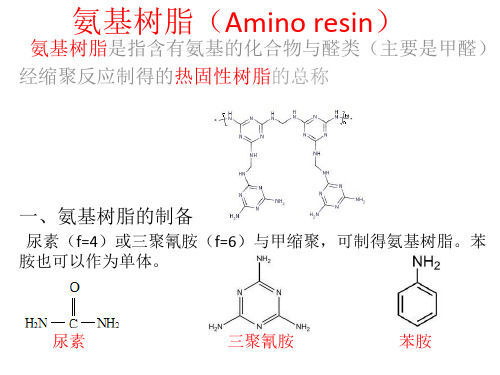

氨基树脂氨基树脂由含有氨基的化合物与甲醛经缩聚而成的树脂的总称,重要的树脂有脲醛树脂(UF)、三聚氰胺甲醛树脂(MF)和聚酰胺多胺环氧氯丙烷(PAE)等。

简介结构式【中文名称】氨基树脂【结构式】【用途】用于制涂料、胶粘剂、塑料或鞣料,并用于织物、纸张的防缩防皱处理等。

【其他】由含有氨基的化合物与甲醛经缩聚而成的树脂的总称。

重要的树脂有脲醛树脂、三聚氰胺甲醛树脂和苯胺甲醛树脂等。

一般可制成水溶液或乙醇溶液,也可干燥成粉末固体。

大多硬而脆,使用时需加填料。

涂料用氨基树脂是一种多官能团的化合物,以含有(-NH2)官能团的化合物与醛类(主要为甲醛)加成缩合,然后生成的羟甲基(-CH20H)与脂肪族一元醇部分醚化或全部醚化二得到的产物。

根据采用的氨基化合物的不同可分为四类:脲醛树脂、三聚氰胺树脂、苯代三聚氰胺树脂、共聚树脂。

若作为漆膜若单独用氨基树脂,制得漆膜太硬,而且发脆,对底材附着力差,所以通常和能与氨基树脂相容,并且通过加热可交联的其它类型树脂合用,他可作为油改性醇酸树脂、饱和聚酯树脂、丙烯酸树脂、环氧树脂、环氧酯等的交联剂,这样的匹配,通过加热能够得到三维网状结构的有强韧性的漆膜,根据所使用的氨基树脂和匹配的其它树脂的变化,得到的漆膜也各有特色。

用氨基树脂作交联剂的漆膜具有优良的光泽、保色性、硬度、耐药品性、耐水及耐侯性等,因此,以氨基树脂作交联剂的涂料广泛地应用与汽车、工农业机械、刚制家具、家用电器和金属预涂等工业涂料。

氨基树脂在酸催化剂存在时,可在底温烘烤或在室温固化,这种性能可用于反应性的二液型木材涂装和汽车修补用涂料。

UF在造纸中的应用作为纸张湿强剂纤维是亲水性的,一般纸张被水湿透后,纤维发生膨胀,纤维之间键力减弱,从而失去其大部分强度,余下部分强度通常称为湿强度。

一般来说,湿强度大于15%的纸就成为湿强纸。

由于脲醛树脂为非离子性,故不能被带阴性电荷的纸纤维较好的吸附,因此,用作纸张湿强剂时不能直接在浆内添加,而只能用浸渍法(如表面涂布)。

2015胶黏剂脲醛树脂2讲解

(三) 反应温度 大多数工厂采用弱碱-弱酸-弱碱合成工艺时,

开始是缓慢升温,然后在90度反应,最后在70-80 度脱水。 (四) 反应时间

与反应温度、介质pH值等直接相关。实际就 是反应终点的控制问题。 (五) 原料

尿素:硫7%,游离 氨<0.015% 。

特点:胶接强度高;耐水性好;硬度高,耐磨性好;耐热性高, 光泽好;耐化学腐蚀,耐污染。

常用作塑料贴面板的装饰纸和表层纸的浸渍和人造板饰面纸的 浸渍。

一、三聚氰胺树脂的原料

N

H2N-C

C-NH2

N

N

C-NH2

M为弱碱性,几乎不溶于冷 水(100°C,5%)。

M很活泼,为六官能度。

二、三聚氰胺树脂的合成原理 (一),加成

(三)固化反应 凝胶点

CH2OH O

CH2OH

NH2

CH2

CH2OH

NH2

CH2

O

CH2

NH2

三、UF树脂胶粘剂合成反应的影响因素 合成工艺、配方直接决定树脂的结构、胶接性能

和最终胶合产品的甲醛释放量。

(一)、甲醛与尿素的摩尔比

游离F含量

树

胶合产品F释放量

脂

胶合产品(PB、FB)内结合强度

性

树脂羟甲基含量、贮存期

摩尔比为1:3,中性或弱碱性,70-80℃可形成 三羟甲基三聚氰胺。摩尔比为1:12时,可形成六羟甲 基化合物。 (二),缩合反应

Wf×Qf / Mf = Wu×Qu / Mu×X Wf = Mf ×[X ×(Wu×Qu )/ Mu] / Qf

如:尿素100g,摩尔比1.1,则:

Wf = 30 ×[1.1 ×(100×0.98 )/ 60] / 0.37= 145.68(g)

胶合材料学期末复习资料

1 绪论胶粘剂(adhesive):又称粘合剂、粘接剂,简称胶。

是一类单组分或多组分的具有优良粘接性能的、在一定条件下能使被胶接材料通过表面粘附作用紧密地胶合在一起的物质。

采用胶粘剂将各种材料或部件连接起来的技术称为胶接技术。

1.1 胶粘剂专业术语1、粘合(adhesion):两个表面依靠化学力、物理力或两者兼有的力使之结合在一起的状态。

2、机械粘合(mechanical adhesion):两个表面通过胶粘剂的咬合作用而产生的结合。

同义词:机械粘附。

3、内聚(cohesion):单一物质内部各粒子靠主价力、次价力结合在一起的状态。

4、粘附破坏(adhesion failure):胶粘剂和被粘物交界处发生的目视可见的破坏现象。

5、内聚破坏(cohesion failure):胶粘剂或被粘物中发生的目视可见的破坏现象。

6、固化(curing ):胶粘剂通过化学反应(缩聚、聚合、交联等)使胶粘剂实现由液态向固态的转变,获得并提高胶接强度等性能的过程。

7、硬化(hardening):胶粘剂通过干燥、结晶或降温而使胶粘剂实现由液态向固态的转变,获得并提高胶接强度、内聚强度等性能的过程。

8、贮存期(storage life):在规定条件下,胶粘剂仍能保持其操作性能和规定强度的最长存放时间。

9、适用期(pot life):配制后的胶粘剂能维持其可用性能的时间。

同义词:使用期。

10、固体含量(solids content):在规定的测试条件下,测得的胶粘剂中不挥发性物质的质量百分数。

同义词:不挥发物含量。

11、涂胶量(spread):涂于被粘物单位胶接面积上的胶粘剂量。

注:单面涂胶量(single spread)指胶粘剂仅涂于胶接接头的一个被粘物上的量。

双面涂胶量指胶粘剂涂于胶接接头的两个被粘物上的量。

12、固化时间(curing time):在一定的温度、压力等条件下,装配件中胶粘剂完全固化所需的时间。

13、晾置时间(open assembly time):被粘物表面涂胶后至叠合前暴露于空气中的时间。

氨基树脂

氨基树脂摘要:氨基树脂是含有氨基(—NH2)的富氮聚合物的总称。

由于廉价、合成工艺相对简单,所以氨基树脂在模塑料、粘结材料、层压材料以及纸张处理剂、涂料等方面有广泛的应用。

以氨基树脂为主要成膜物的涂料。

常用的氨基树脂有三聚氰胺甲醛树脂、脲醛树脂、烃基三聚氰胺甲醛树脂、共聚树脂等。

氨基树脂胶黏剂是以尿素、三聚氰胺等与甲醛反应所得热固性树脂粘稠液的总称,氨基树脂胶黏剂现在仍是最大品种之一。

关键词:氨基树脂胶黏剂涂料一、概述氨基树脂根据采用的氨基化合物的不同可分为四类:脲醛树脂、三聚氰胺树脂、苯代三聚氰胺树脂、共聚树脂。

氨基树脂是指含有氨基的化合物与醛类(主要是甲醛)经缩聚反应制得的热固性树脂。

它用于涂料的氨基树脂必须经醇改性后,才能溶于有机溶剂,并与主要成膜树脂有良好的混容性和反应性。

在涂料中,由氨基树脂单独加热固化所得的涂膜硬而脆,且附着力差,因此氨基树脂常与其他树脂如醇酸树脂、聚酯树脂、环氧树脂等配合,组成氨基树脂膝。

氨基树脂在氨基树脂漆中主要作为交联剂,它提高了基体树脂的硬度、光泽、耐化学性以及烘干速度,而基体树脂则克服了氨基树脂的脆性,改善了附着力。

氨基树脂漆在一定的温度经过短时间烘烤后,即形成强韧的三维结构涂层。

与醇酸树脂漆相比,氨基树脂漆的特点是:清漆色泽浅,光泽高,硬度高,有良好的电绝缘性;色漆外观丰满,色彩鲜艳,附着力优良,耐老化性好,具有良好的抗性;干燥时间短,施工方便,有利于涂漆的连续化操作。

尤其是三聚氰胺甲醛树脂,它与不干性醇酸树脂、热固性丙烯酸树脂、聚酯树脂配合,可制得保光保色性极佳的高级白色或浅色烘漆。

这类涂料目前在车辆、家用电器、轻工产品、机床等方面得到了广泛的应用。

目前,氨基树脂中的尿醛树脂主要用于胶黏剂,产品规格多。

尿醛树脂于1844年由B.Tollens首次,1929年德国染料公司(IG公司)获得UF树脂用于胶接木材的专利,其产品名叫Kanrit,是一种能在常温下固化胶接木材的尿醛树脂预聚体,引起人们的重视。

胶粘剂各项测定

3.操作步骤

在预先干燥至质量恒定的称量瓶中,用分析天平称取适量试样(准确至 0.00l g) 。将称 量瓶放入恒定温度的真空烘箱内,按表 11-2 规定的干燥条件干燥,然后取出放入干燥器内, 冷却 20 min,称量。

表 11-2 试样干燥条件

胶粘剂种类 脲醛、三聚氰胺 酚醛树脂 其他胶粘剂

试样重 /g 1.5 1.5 1.0

(2)仪器和设备

1)重量杯。20℃下容量为 37.00 mL 的金属杯。 2)恒温水浴或恒温室。能保持(23±l)℃。 3)天平。感量为 0.001 g。 4)温度计。 (0~50)℃,分度为 1℃。

(3)测定步骤

1)准备足以进行 3 次测定用的胶粘剂样品。 2)用挥发性溶剂清洗重量杯并干燥之。

2

3)在 25℃以下把搅拌均匀的胶粘剂试样装满重量杯,然后将盖子盖紧,并使溢流口保 持开启。随即用挥发性溶剂擦去溢出物。 4)将盛有胶粘剂试样的重量杯置于恒温水浴或恒温室,使试样恒温至(23±l)℃。 5)用熔剂擦去溢出物,然后用重量杯的配对砝码称重装有试样的重量杯,精确至 0.001 g。 6)每个胶粘剂样品测试 3 次,以 3 次数据的算术平均值作为试验结果。

干燥温度 /℃ 105±2 135±2 105±2

干燥时间 /min 180 60 180

1

1

胶粘剂的理化性能测试

1.1

外观的测定

外观是指色泽、状态、宏观均匀性、机械杂质等,它可在一定程度上直观地反映胶粘剂 的品质。

l、仪器

试管:内径(18±1)mm,长 150 mm。

2、操作步骤

将试样 20 mL 倒入干燥洁净的试管内,静置 5 min,用眼睛在天然散射光或日光灯下对 光观察。试验应在(25±1)℃下进行。

胶粘剂

3.1.3

胶粘剂的分类

胶粘剂的品种繁多,组分各异,主要的分类方法 有: (1)按化学成分分类 无机胶粘剂:如硅酸盐、磷酸盐、氧化铅、锡-铅等。 有机胶粘剂 天然胶粘剂:动物胶、植物胶、矿物胶 合成胶粘剂:树脂型、橡胶型、复合型。

(2)按外观分类 水基型:基料分散于水中形成水溶液或乳液, 水挥发而固化。 溶液型:基料在可挥发溶剂中配成一定黏度的 溶液,靠溶剂挥发而固化。 膏状和糊状:基料在可挥发溶剂中配成高黏度 的胶粘剂,用于密封和嵌缝。 固体型:把热塑性合成树脂制成粒状或块状, 加热熔融,冷却时固化。 膜状:将胶粘剂涂于基材上,呈薄膜状胶带。

(5)填料 填料的作用是改善粘合性能和降低粘合剂的 成本。填料一般是粉末状或细短纤维状。填料的 用量要合适,否则会导致粘接性能下降。 (6)偶联剂 偶联剂是为了改善粘合剂和被粘物表面之间 的界面强度而使用的助剂。偶联剂是具有反应性 基团的化合物,可与被粘物表面分子形成化学键 合。偶联剂又称增粘剂。 (7)其它助剂 粘合剂组分除上述必需的组分外,有进根据 粘料的结构性质、用途还需加入防老剂、着色剂、 引发剂、促进剂、乳化剂、增稠剂、防老剂、阻 燃剂、稳定剂等组分。

后加强梁,通常 用改性环氧树脂 胶黏剂

粘接使用的部件 由原来机内装饰、 非结构件、发展 到结构件、受力 件,甚至整个机

体。

随着科学技术的发展,目前不同行业对胶黏剂

及粘接技术的要求越来越高。1997年世界胶黏剂

总需求量为1700万t,预测2010年将达2500万t。

我国目前已有1200多家企业,品种牌号3000多

3.3热固性胶粘剂

1.环氧树脂胶粘剂 2.酚醛和改性酚醛树脂胶粘剂 3.氨基树脂胶粘剂 4.聚氨酯胶接剂

丙烯酸树脂与氨基树脂比例

丙烯酸树脂与氨基树脂比例丙烯酸树脂与氨基树脂是两种重要的树脂材料,它们在工业生产中有着广泛的应用。

这两种树脂材料各有特点,但也存在一定的联系,下面我们就来探讨一下丙烯酸树脂与氨基树脂的比例。

首先,我们来了解一下两种树脂材料的特点。

丙烯酸树脂是一种聚合物材料,具有优异的拉伸性、硬度和透明度。

它可以用于制造各种塑料制品、涂料、胶水等产品。

氨基树脂是另一种聚合物材料,以氨基基团为主链单元,具有优异的耐热性、耐水性和耐腐蚀性。

它可以用于制造各种涂料、胶粘剂、密封材料等产品。

在实际应用中,丙烯酸树脂与氨基树脂通常会混合使用,以发挥各自的优点。

一种常见的组合方式是将丙烯酸树脂和氨基树脂按一定比例混合,制成一种具有优异性能的复合材料。

这种复合材料可以用于制造各种高性能涂料、粘合剂、密封材料等产品。

那么,丙烯酸树脂和氨基树脂的比例应该如何选择呢?这个问题没有固定的答案,要根据具体的使用场景来进行选择。

首先,我们需要考虑产品的使用要求。

如果产品需要具有优异的拉伸性、硬度和透明度,那么应该适量增加丙烯酸树脂的比例。

如果产品需要具有优异的耐热性、耐水性和耐腐蚀性,那么应该适量增加氨基树脂的比例。

其次,我们需要考虑生产成本的问题。

丙烯酸树脂和氨基树脂的价格不同,因此在选择比例时需要考虑到对成本的影响。

如果成本不是特别敏感的问题,那么可以根据产品使用要求来决定比例。

最后,我们需要考虑市场需求的问题。

不同的市场对产品的性能要求不同,因此在选择比例时,需要考虑到产品在市场上的竞争情况,以及目标客户的需求。

总之,丙烯酸树脂与氨基树脂比例的选择应该基于具体的使用要求、成本问题和市场需求来进行考虑。

只有在综合考虑这些因素的基础上,才能选择出最合适的比例,制造出高性能、高品质的产品。

氨基树脂行业市场现状分析及未来三到五年发展趋势报告

氨基树脂行业市场现状分析及未来三到五年发展趋势报告Title: Analysis of the Current Market Situation and Future Development Trends of the Amino Resin IndustryAbstract:The amino resin industry has witnessed significant growth in recent years due to its wide range of applications in various sectors such as adhesives, coatings, and textiles. This article aims to provide a comprehensive analysis of the current market situation of the amino resin industry and predict its future development trends for the next three to five years.1. Introduction:The amino resin industry plays a crucial role in the global chemical market. Amino resins are synthetic resins derived from the reaction between formaldehyde and amino compounds. They possess excellent properties such as high strength, durability, and resistance to heat, chemicals, and weathering. These characteristics make them highly desirable in industries like construction, automotive, and furniture.2. Current Market Situation:The amino resin industry has experienced steady growth over the past few years. The market is primarily driven by the increasing demand for adhesives, coatings, and textiles in emerging economies. Additionally, the growing awareness about environmental sustainability has led to the development of eco-friendly amino resins, further propelling market growth.In terms of regional market share, Asia-Pacific dominates the global amino resin industry due to the presence of major manufacturing hubs in countries like China, India, and Japan. Europe and North America also hold significant market shares, driven by the demand from the construction and automotive sectors.3. Market Analysis:3.1. Market Segmentation:The amino resin market can be segmented based on product type, application, and end-user industry. Product types include melamine formaldehyde resin, urea formaldehyde resin, and melamine urea formaldehyde resin. Applications includeadhesives, coatings, laminates, and textile finishes. The end-user industries encompass construction, automotive, furniture, and textiles.3.2. Market Drivers:The major drivers of the amino resin industry include the increasing demand for eco-friendly resins, growth in the construction and automotive sectors, and the rising popularity of laminates and coatings in the furniture industry. Moreover, the development of advanced technologies and the expansion of manufacturing capacities are expected to drive market growth.3.3. Market Challenges:Despite the positive growth prospects, the amino resin industry faces challenges such as volatile raw material prices, stringent environmental regulations, and the availability of alternative resins. Additionally, the COVID-19 pandemic has disrupted supply chains and hampered market growth.4. Future Development Trends:4.1. Growing Demand for Eco-friendly Resins:The demand for eco-friendly amino resins is expected tosurge in the coming years due to increasing environmental concerns and stricter regulations on volatile organic compounds (VOCs). Manufacturers are focusing on developing bio-based resins and exploring renewable raw materials to meet these requirements.4.2. Technological Advancements:Advancements in technology, such as the development of water-based amino resins and improved curing techniques, are anticipated to drive market growth. These innovations offer enhanced performance characteristics and reduced environmental impact, making them highly sought after in various industries.4.3. Expansion in Emerging Markets:The amino resin industry is likely to witness significant growth in emerging markets, particularly in Asia-Pacific and Latin America. Rapid industrialization, infrastructure development, and increasing disposable incomes are driving the demand for adhesives, coatings, and textiles, thereby creating lucrative opportunities for market players.5. Conclusion:The amino resin industry is poised for substantial growth in the next three to five years, driven by factors such as the increasing demand for eco-friendly resins, technological advancements, and expanding markets. However, industry players must overcome challenges related to raw material prices and environmental regulations to fully capitalize on the market's potential.标题:氨基树脂行业市场现状分析及未来三到五年发展趋势报告摘要:氨基树脂行业近年来取得了显著增长,广泛应用于胶粘剂、涂料和纺织品等各个领域。

高亚氨基氨基树脂

高亚氨基氨基树脂

高亚氨基氨基树脂是一种聚合物材料,也称为尿素树脂。

它是通过尿素和甲醛(或其他醛类化合物)的缩聚反应制备而成的热固性树脂。

这种树脂常用于涂料、胶黏剂、合成树脂等领域,并具有以下特点:

1.耐热性:高亚氨基氨基树脂在固化后表现出优异的耐热性,能够在高温下保持稳定性,不易软化或熔化。

2.耐化学性:由于其致密的网络结构,高亚氨基氨基树脂具有良好的耐化学性,对酸、碱等化学物质具有一定的稳定性。

3.硬度与耐磨性:高亚氨基氨基树脂固化后具有较高的硬度和耐磨性,适用于制备硬质涂料、涂层等产品。

4.耐水性:该树脂固化后的产品具有良好的耐水性,不易受潮、变形或脱落,可用于室外环境或潮湿条件下的应用。

5.绝缘性能:由于其致密的结构,高亚氨基氨基树脂具有良好的绝缘性能,可用于制备电气绝缘材料。

6.加工性:高亚氨基氨基树脂在固化前具有较好的流动性和可塑性,便于加工成各种形状和尺寸的制品。

7.环保性:高亚氨基氨基树脂在固化后不含挥发性有机化合物(VOCs),具有较好的环保性,符合现代环保要求。

由于其优良的性能,高亚氨基氨基树脂在工业生产和日常生活中有着广泛的应用,如涂料、胶黏剂、复合材料、合成板材等领域。

然而,需要注意的是,在使用过程中应避免接触未固化的树脂,以防对健康造成危害。

氨基树脂的种类及其在涂料领域中的应用详解

氨基树脂的种类及其在涂料领域中的应用详解氨基树脂是一类紧要的热固性树脂,它们由含氨基化合物和醛类(紧要是甲醛)缩聚而成。

这些树脂通常需要通过醇类改性,以便溶解于有机溶剂中,并具有良好的混溶性和反应性,以便在涂料制备中应用。

依据使用的氨基化合物不同,氨基树脂可以分为三大类:脲醛树脂、三聚氰胺甲醛树脂和苯代三聚氰胺树脂。

氨基树脂的分类脲醛树脂脲醛树脂,又称脲甲醛树脂(UF),是由尿素和甲醛反应而得的聚合物。

在加工和成型过程中,这些树脂会发生交联反应,形成不溶不熔的热固性树脂。

固化后,脲醛树脂呈半透亮状,颜色较浅,具有耐弱酸、弱碱的性能,绝缘性能出色,耐磨性特别高,而且价格较为经济实惠。

然而,脲醛树脂容易受强酸和强碱的影响,耐候性较差,不适合长时间暴露在恶劣环境中。

这种树脂常用于制备水溶性树脂,在中性条件下易于固化,而且固化后的树脂无毒、无色,具有良好的耐光性和热成型性能。

三聚氰胺甲醛树脂三聚氰胺甲醛树脂,也叫做密胺甲醛树脂(MF),是由三聚氰胺与甲醛反应制得的聚合物。

这些树脂在加工和成型时发生交联反应,形成不溶不熔的热固性树脂。

固化后,三聚氰胺甲醛树脂呈无色透亮状态,具有良好的稳定性,能够在沸水中保持稳定,甚至可以在高达150摄氏度的条件下使用。

它还具有自熄性、抗电弧性和良好的力学性能。

苯代三聚氰胺树脂苯代三聚氰胺树脂是通过在三聚氰胺分子中引入苯基取代基而制得的树脂。

它与三聚氰胺性质相像,具有碱性和对甲醛的加成性。

这些树脂经过甲醚化或丁醚化处理后,可以与醇酸树脂、丙烯酸树脂等搭配使用,作为热固性涂料的交联剂。

在不同的处理方式下,它们可以应用于热固性涂料、色漆和其他领域。

氨基树脂在涂料领域的应用氨基树脂在涂料领域有广泛的应用。

它们通常与其他树脂相互兼容,而且可以通过加热与不同类型的树脂相互交联,从而提高涂料的性能。

氨基树脂漆可用于汽车、钢制家具、家用电器、金属涂装等浩繁应用领域。

这些漆的特点包含色泽浅、光泽高、硬度大、良好的电绝缘性、耐老化性好、干燥速度快等,使其在工业生产中特别受欢迎。

氨基树脂胶黏剂的制备及应用

氨基树脂胶黏剂的制备及应用姓名:杨建林学号:119034062 班级:高112摘要:本文简要的介绍了氨基树脂胶黏剂,同时也会简单介绍该种胶黏剂在日常生活和工业生产以及实验研究中的应用。

此外还对该种胶黏剂的分类、组成及粘结技术等内容进行了简单介绍。

关键词:氨基树脂、胶黏剂、应用、粘结、应用一、绪论氨基树脂胶黏剂是尿素、三聚氰胺等与甲醛反应所得热固性树脂粘稠液的总称。

主要有脲醛和三聚氰胺甲醛树脂两类。

主要用于木材装饰板、纸张和织物的粘接。

无色透明,耐光性好,毒性较小,可室温或加热固化,工艺性良好,价格便宜。

二、制备及粘接工艺2.1 脲醛树脂胶粘剂(UF)脲醛树脂胶粘剂(UF)是一种由尿素和甲醛缩聚而成的合成树脂,属于中等耐水性胶粘剂。

脲醛树脂的合成原理——【碱酸碱工艺】反应中决定产物性能的最重要因素:(1)尿素与甲醛的摩尔比(2)缩聚反应时介质的pH 值(3)反应温度甲醛与尿素之间的反应分2个阶段:(1)中性介质或弱碱性介质中,加成(羟甲基化)反应(2)酸性介质中,羟甲基化合物之间的脱水缩合,生成水溶性树脂。

此树脂状产物在加热或酸性固化剂存在下即变成不溶不熔的交联树脂。

1,加成反应①1分子尿素与1分子甲醛反应,生成——一羟甲基脲②1分子尿素与2分子甲醛反应(最多与3分子的甲醛反应,F/U≤2.8)2,缩聚反应(1)加成反应:pH>7——碱性条件【∵缩聚反应pH>7,反应慢】(2)(2)缩聚反应:pH<7——酸性条件(3)为了使生成物分子量不至于过大,沉淀,减慢下来——碱性条件【储存】(4)(4)使用时,调成酸——酸性条件二羟甲脲的重要性:(1)缩聚过程中,有二羟甲基的存在,才具有促使羟甲基形成交联结构的可能性,以确保胶层具有足够的内聚力。

(2)~是增加胶层与木材之间胶接强度的主要成分3,凝胶(固化)反应:达到凝胶点后,形成不溶不熔的结构。

(1)酸性条件下反应产物的特点:尿素与甲醛直接在酸性条件下反应,特别是尿素与甲醛的摩尔比低于1:2时,有不溶物沉淀。

氨基树脂(Amino resin)

脲醛树脂用作涂料时,可用丁醇改性,引入醚键, 改善溶解性能。反应条件为碱性

H2NCONH―CH2OH + C4H9OH → H2NCONH―CH2OC4H9 + H2O 醚化以后,进行酸化,继续反应到一定的聚合度。经丁醇处 理的典型脲醛树脂含有0.5―1.0mol丁醚基团/mol尿素

物理性质

脲醛树脂色浅或无色,比酚醛树脂硬,可用作涂料、胶粘剂、 压层材料和模塑品。脲醛树脂与纤维素(纸浆)、固化剂、 颜料等混合,可配制模塑粉,用来制作低压电器和日用品。 脲醛树脂也可用作木粉、碎木的胶粘剂,制作木屑板和合成 板

氨基树脂聚反应制得的热固性树脂的总称

氨基树脂(Amino resin)

一、氨基树脂的制备

尿素(f=4)或三聚氰胺(f=6)与甲缩聚,可制得氨基树脂。苯 胺也可以作为单体。

尿素

三聚氰胺

苯胺

二、主要的氨基树脂

(1)脲醛树脂

尿素呈碱性,分子中的1个羰基不足以平衡2个氨基,与甲醛反应时, 先亲核加成,形成羟甲基衍生物,构成预聚物

脲醛树脂在生活中的应用

(2)三聚氰胺树脂 三聚氰胺树脂又叫三聚氰胺甲醛树脂,俗称密胺树脂 三聚氰胺甲醛树脂的合成与脲醛树脂的相似,在微碱性条 件下,三聚氰胺与甲醛亲核加成,先形成羟基衍生物。不需 要酸化,单靠加热,三聚氰胺甲醛树脂也能交联,羟基和氨 基缩合,形成亚甲基或亚甲基醚桥

化学性质

原料为三聚氰胺(2,4,6-三氨基-1,3,5-三嗪)和37%的甲醛水溶液, 甲醛与三聚氰胺的摩尔比为2~3,第一步生成不同数目的N-羟甲基取代 物,然后进一步缩合成线性树脂 反应条件不同,产物分子量不同,可从水溶性到难溶于水,甚至不溶不 熔的固体,pH值对反应速率影响极大 上述反应制得的树脂溶液不宜贮存,工业上常用喷雾干燥法制成粉状固 体。密胺树脂在室温下不固化,一般在130~150℃热固化,加少量酸催 化可提高固化速度

胶粘剂基本知识

一,胶粘剂得分类1、按基体材料分:合成胶粘剂热固性树脂胶粘剂:环氧树脂胶,酚醛树脂胶,聚氨酯胶,氨基树脂胶,不饱与聚酯胶,有机硅树脂胶,杂环聚合物胶热塑性树脂胶粘剂:丙烯酸酯胶,聚醋酸乙酯胶,聚乙烯醇胶橡胶胶粘剂:氯丁橡胶,丁腈橡胶,聚硫橡胶,硅橡胶,丁苯橡胶特种胶粘剂:热熔胶,密封胶,压敏胶,导电胶等无机胶粘剂:磷酸盐胶粘剂,硅酸盐胶粘剂天然胶粘剂:植物胶:淀粉胶、糊精胶、阿拉伯树胶与松香胶动物胶:虫胶与皮骨胶矿物胶:沥青胶、地蜡胶与硫磺胶2、按应用分:结构胶、非结构胶与特种胶,其中,结构胶要求受力部件得胶接头承受应力与被粘物相当或接近。

二,胶粘剂得组成1 、胶粘剂:又称粘合剂、接着剂,将经过表面处理得两个或两个以上胶粘材料牢固地连接在一起,并且具有一定力学强度得化学性质。

例如,环氧树脂、磷酸一氧化铜、白乳胶等。

2、固体材料(基料):决定胶接头得主要物理化学力学性能。

例如,环氧树脂与酚醛树脂等。

3、固化剂:a) 固化:液体得胶粘剂通过物理化学方法变成固体得过程。

物理方法有溶解挥发、乳液凝聚、熔融体冷却;化学方法使胶粘剂聚合成高分子物质。

b) 固化剂:固化过程所使用得化学物质。

4、固化促进剂:能促进固化反应速度,缩短反应时间得化学物质,又称催化剂。

5、增韧剂:能提高胶粘剂固化物得韧性,主要就是酯类与弹性化合物。

6、填料:能提高接头得力学强度。

7、其它辅助材料:着色剂、溶剂(稀释剂)、防老剂与偶联剂等。

三,胶粘剂得选择1、选择胶粘剂得原则(1)考虑胶接材料得种类性质大小与硬度;(2)考虑胶接材料得形状结构与工艺条件;(3)、考虑胶接部位承受得负荷与形式(拉力、剪切力、剥离力等);(4)考虑材料得特殊要求如导电导热耐高温与耐低温。

2、胶接材料得性质(1)金属:金属表面得氧化膜经表面处理后,容易胶接;由于胶粘剂粘接金属得两相线膨胀系数相差太大,胶层容易产生内应力;另外金属胶接部位因水作用易产生电化学腐蚀。

甲醚化氨基树脂msds范本

甲醚化氨基树脂msds范本甲醚化氨基树脂(Methylated Melamine Formaldehyde Resin)是一种合成材料,常用于涂料、胶粘剂、包装材料等领域。

本文将深入探讨甲醚化氨基树脂的性质、应用和安全性,并在此基础上分享个人观点和理解。

一、甲醚化氨基树脂的性质和应用甲醚化氨基树脂是将甲醛和三聚氰胺在碱性条件下反应得到的产物。

它具有以下几个主要性质:1. 耐热性:甲醚化氨基树脂耐高温,能够在150℃以上保持较好的物理性能,因此在高温环境下有着广泛的应用。

2. 耐化学腐蚀性:甲醚化氨基树脂具有优异的耐腐蚀性能,可以在酸碱等恶劣环境中保持其结构稳定性。

3. 耐磨损性:甲醚化氨基树脂具有出色的耐磨损性能,可以增加被涂覆物体的耐磨性,延长其使用寿命。

4. 优异的涂装性能:由于甲醚化氨基树脂具有良好的可溶性和粘度调控性,因此在涂料领域得到了广泛的应用。

它可以提高涂层的附着力、硬度和耐久性。

除了涂料领域外,甲醚化氨基树脂还广泛应用于胶粘剂、包装材料等领域。

在胶粘剂中,甲醚化氨基树脂被用作增塑剂和粘结剂,能够提供较好的粘合强度和耐候性。

在包装材料中,甲醚化氨基树脂可以增加材料的韧性和抗张强度,提升包装品的保护性能。

二、甲醚化氨基树脂的安全性评估尽管甲醚化氨基树脂在各个领域都有广泛的应用,但我们也应该关注其安全性。

1. 环境影响:甲醚化氨基树脂的生产和使用过程可能会对环境造成一定的污染。

在生产过程中,粉尘和废水可能会释放有害物质,对周围环境造成污染。

在使用过程中,如果涂层或其他含甲醚化氨基树脂的产品长期暴露在高温环境下,有可能释放出有害气体。

2. 人体健康:甲醚化氨基树脂可能对人体健康造成一定的影响。

在生产过程中接触过多的有机溶剂或粉尘可能会对工人的呼吸系统和皮肤造成刺激。

在使用甲醚化氨基树脂的产品时,我们应该遵守相关的安全操作规程,如佩戴防护手套、面具和保护眼镜。

三、个人观点和理解甲醚化氨基树脂作为一种合成材料,在现代工业中发挥着重要的作用。

聚氨酯基双组份胶粘剂

聚氨酯基双组份胶粘剂1. 介绍聚氨酯基双组份胶粘剂是一种常用的胶粘剂,由聚氨酯树脂和固化剂两部分组成。

它具有优异的黏附性能和耐候性,广泛应用于建筑、汽车、航空航天、电子等领域。

2. 原理聚氨酯基双组份胶粘剂通过聚合反应将聚氨酯树脂和固化剂混合后形成的化学键与被粘接材料表面形成牢固的结合。

其主要原理如下: - 聚氨酯树脂:具有高分子量、高黏度和高强度的特点,可以提供较好的初始黏附力。

- 固化剂:与聚氨酯树脂发生反应,形成交联结构,增加胶粘层的强度和耐久性。

3. 特点聚氨酯基双组份胶粘剂具有以下特点: - 强度高:具有较高的初始黏附力和持久性,能够在各种环境条件下保持胶粘层的完整性。

- 耐候性好:能够承受较高的温度、湿度和紫外线照射,不易老化和变质。

- 耐腐蚀性强:具有抗化学腐蚀和耐溶剂性能,适用于多种材料的粘接。

- 灵活性好:能够适应不同材料的表面形态,具有较好的填充性和封闭性。

4. 应用领域聚氨酯基双组份胶粘剂广泛应用于以下领域: ### 4.1 建筑 - 室内装修:用于地板、墙壁、天花板等材料的固定和连接。

- 外墙保温:用于外墙保温板与建筑结构的粘接,提供良好的隔热效果。

- 玻璃幕墙:用于玻璃与金属框架的连接,确保幕墙的稳固性和密封性。

4.2 汽车•汽车制造:用于汽车车身、座椅、内饰件等部件的粘接,提高汽车整体结构的强度和稳定性。

•汽车维修:用于汽车玻璃、灯具等部件的更换和修复,确保安全可靠。

4.3 航空航天•飞机制造:用于飞机结构件、舱内装饰等的粘接,满足航空航天领域对强度和耐候性的高要求。

•航天器制造:用于卫星、火箭等航天器的组装和固定,确保航天器在恶劣环境中的运行稳定性。

4.4 电子•电子产品制造:用于电路板、显示屏等部件的粘接和封装,提供良好的电绝缘性能和机械强度。

•电池制造:用于电池外壳、端子等部件的粘接,确保电池的密封性和安全性。

5. 使用注意事项•在使用聚氨酯基双组份胶粘剂之前,应仔细阅读产品说明书,了解其使用方法和注意事项。

氨基树脂固化促进剂

氨基树脂固化促进剂1.引言1.1 概述概述部分的内容可以包括对氨基树脂固化促进剂的基本介绍和其在工业生产中的重要性。

下面是一个示例:氨基树脂固化促进剂是一种被广泛应用于工业生产中的化学物质,其作用是促进氨基树脂在固化过程中的反应速度和效率。

由于其优异的固化性能和多样的应用领域,氨基树脂固化促进剂在化工、建材、电子等行业中具有重要的地位。

氨基树脂固化促进剂主要通过增加反应活性,加快固化反应速率和增强耐热性能来改善氨基树脂的性能。

它可以作为催化剂或交联剂,与氨基树脂分子中的活性基团发生反应,形成三维网络结构,使氨基树脂获得优异的物理和化学性质。

氨基树脂固化促进剂的应用领域广泛,包括汽车制造、电子电器、建筑材料、航空航天等多个领域。

例如,在汽车制造中,使用氨基树脂固化促进剂可以提高涂层的附着力、硬度和耐磨性,从而增强汽车外观的美观度和耐久性。

而在电子电器领域,氨基树脂固化促进剂可以提高电路板的可靠性和耐候性,使其更适用于各种恶劣环境下的工作条件。

综上所述,氨基树脂固化促进剂在工业生产中起着重要的作用。

通过加速氨基树脂的固化反应,它可以提高产品的性能和质量,同时拓展了氨基树脂的应用领域。

未来,随着科技的不断发展和应用需求的增加,氨基树脂固化促进剂有着更广阔的发展空间和应用前景。

1.2文章结构在文章结构部分(1.2)中,我们将介绍整篇文章的组织结构和各个章节的内容。

本文按照以下结构展开:第一部分为引言部分,主要包括概述、文章结构和目的。

第二部分是正文部分,包括两个章节。

2.1节将介绍氨基树脂固化促进剂的定义和作用。

我们将详细解释什么是氨基树脂固化促进剂,并说明其在树脂固化过程中的作用机制和作用方式。

2.2节将介绍氨基树脂固化促进剂的分类和应用领域。

我们将对目前已知的氨基树脂固化促进剂进行分类,并分别介绍各个分类的特点和适用领域。

此外,我们还将探讨氨基树脂固化促进剂在不同工业领域的应用情况,并列举一些典型的应用案例。

氨基烤漆配方

氨基烤漆配方

氨基烤漆是一种高级涂料,广泛应用于汽车、家具、电器等领域。

其特点是硬度高、耐磨损、耐化学腐蚀、耐气候变化等,因此受到市场的欢迎。

以下是氨基烤漆的一种配方:

材料:丙酮、异丙醇、环氧树脂、多巴胺、氨基树脂、固化剂、溶剂、颜料。

制作过程:

1.将环氧树脂和多巴胺混合,搅拌均匀,制成环氧树脂胶粘剂。

2.将氨基树脂和固化剂混合,搅拌均匀。

3.将丙酮、异丙醇、溶剂和颜料混合,搅拌均匀。

4.将步骤1中的环氧树脂胶粘剂加入步骤2中的氨基树脂溶液中,搅拌均匀。

5.将步骤3中的溶剂和颜料混合液加入步骤4中的混合液中,搅拌均匀。

6.将步骤5中制成的涂料过滤后,即可用于涂装。

以上是一种基础的氨基烤漆配方,具体配方可根据需要进行调整。

使用氨基烤漆时需注意安全,保持通风良好。

涂装时应注意涂布技巧,避免出现滴流、流挂等现象。

- 1 -。

2023年混合醚化氨基树脂行业市场分析现状

2023年混合醚化氨基树脂行业市场分析现状

混合醚化氨基树脂是一种新型的树脂材料,具有优良的物理和化学性能,在不同领域有广泛的应用。

在当前市场环境下,混合醚化氨基树脂行业正处于快速发展阶段,市场需求不断增长,竞争也日趋激烈。

混合醚化氨基树脂的市场需求主要来自于建筑、汽车、航空航天、电子、环保等领域。

在建筑领域,混合醚化氨基树脂可以用作建筑粘接剂、涂料、防水材料等;在汽车领域,混合醚化氨基树脂可以用作汽车涂料、密封胶等;在航空航天领域,混合醚化氨基树脂可以用作航空胶粘剂、航空涂料等。

随着人们对环保意识的提高,混合醚化氨基树脂在环保领域也有着广泛的应用前景。

目前,混合醚化氨基树脂市场存在一定的问题和挑战。

首先,市场上存在一些产品质量不稳定、产品性能差异大的情况,这对于整个行业的发展不利。

其次,混合醚化氨基树脂的生产成本较高,导致产品价格相对较高,限制了产品的市场普及度。

此外,还存在着行业内竞争激烈、市场份额竞争激烈等问题。

为了进一步发展混合醚化氨基树脂行业,需要解决以下问题和挑战。

首先,要加强科研力量,提高产品质量稳定性和可靠性,并加大对新产品研发的投入,提高技术含量。

同时,加强行业间的合作和交流,共同应对市场竞争和挑战。

其次,需要推广宣传混合醚化氨基树脂的优点和应用领域,提高消费者的认知度和接受度。

此外,政府和相关部门也可以制定相应的政策支持,促进混合醚化氨基树脂行业的发展。

总体来说,混合醚化氨基树脂行业市场潜力巨大,但仍面临一些困难和挑战。

通过加强科研力量、提高产品质量、加强行业合作、宣传推广和政策支持,可以进一步发展和壮大混合醚化氨基树脂行业,实现行业的可持续发展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第二章氨基树脂胶黏剂

1、氨基树脂:指带有氨(—NH2或—NH)基团的化合物与醛类反应而生成的聚合产物。

2、氨基树脂包括:脲醛树脂(UF)和三聚氰胺甲醛树脂(MF)

§1、脲醛树脂胶黏剂(使用量最大)【碱酸碱工艺】

1、脲醛树脂是一种由尿素和甲醛缩聚而成的合成树脂

2、脲醛树脂固化后胶层无色,脲醛树脂可制成水溶液状、泡沫状、粉末状和膏状

一、原料

1、尿素:分子式:CO(NH2)2分子量:60.055,熔点:132.7℃,尿素为无色针状结晶或白色结晶,呈弱碱性,易溶于水、甲醛、乙醇和液态氨。

2、缩二脲:【一定要记得】

3、硫酸铜和缩二脲反应呈紫色,可用来鉴定尿素

4、甲醛:分子式:HCHO,分子量:30.03,沸点:—19.5℃。

常温下为气体

5、甲醛水溶液中没有甲醛,只有甲二醇(甲醛+水)

6、甲醛易氧化生成甲酸

7、甲醛在碱性介质中发生歧化反应生成甲酸和甲醇

8、甲醛与氨反应生成六次甲基四胺和盐酸

9、甲醛水溶液在贮存过程中,聚合度n≤3,否则会有不可恢复的沉淀

10、甲醇是阻聚剂,甲醇含量高的甲醛水溶液不适合做胶

二、合成原理(先加成后缩聚)

1、加成反应与PH值无关,无论酸碱性条件,最终产物相同

2、缩聚反应:①加成反应:PH>7,因为缩聚反应PH>7时,很慢。

碱性条件

②缩聚反应:PH<7,酸性条件

③为了使生成物分子量不至于过大沉淀,减慢下来。

碱性条件(贮存)

④使用时,再调成酸。

酸性条件

3、加成反应中,当尿素和甲醛的摩尔比大于1:1时就能生成二羟甲基脲或三羟甲基脲

4、脲醛树脂合成反应的影响因素:①尿素与甲醛的摩尔比

②反应阶段的PH值

③反应温度(反应温度自始至终控制在45℃以下)

④反应时间

⑤原材料质量

5、二羟甲基脲的重要性:①在缩聚反应中,有二羟甲基脲的存在,才具有促使羟甲基形成交联结构的可能,以确保胶层具有足够的内聚力;②二羟甲基脲是增加胶层与木材之间胶接强度的主要组分;③缩聚后树脂分子中必须具有足够的羟甲基才能确保与木材的胶接及交联。

6、羟甲基含量越高的胶粘剂对木材的胶接性能就越佳;羟甲基含量越高的胶粘剂固化后释放出的游离甲醛也越多。

7、游离羟甲基含量和尿素与甲醛的摩尔比有关:当F/U增大时,游离羟甲基含量增加,树

脂的耐水性降低;当F/U减小时,游离羟甲基含量下降,胶粘剂的耐水性增强。

8、脲醛树脂胶粘剂的固化时间,随着F/U摩尔比的增加而缩短。

9、①相同摩尔比的脲醛树脂,无论聚合度如何,其固体含量都大致相同。

②摩尔比小的树脂固体含量高于摩尔比大的树脂的固体含量

③摩尔比大的树脂稳定性好,摩尔比小的树脂稳定性差,贮存期短。

④摩尔比较高的树脂的初粘性较好

10、分析P58的表2—4,表2—3。

11、加成反应阶段的PH值:①PH值在11~13时,在强碱性介质中,可生产一羟甲基脲。

②PH值在7~9时,在中性至弱碱性介质中,当F/U小于1时,生成一羟甲基脲表色固体,溶于水;F/U大于1时除生成一羟甲基脲,还有二羟甲基脲白色结晶体,微溶于水。

③PH值在4~6时,在酸性介质中反应生成羟甲基脲。

④PH<4.3时,容易结锅(在反应釜中固化)

12、尿素中的杂质主要是硫酸盐、缩二脲和游离氨。

尿素中杂质的含量应满足:硫酸盐含量不超过0.01%,缩二脲不超过0.07%,游离氨不超过0.015%

13、甲醛的水溶液不稳定,常加甲醇作为阻聚剂,甲醛的浓度越高,加入的甲醇的量就越大。

14、原料计算——————笔记

15、碱——酸——碱工艺:尿素与甲醛首先在弱碱性介质(PH=7~9)中反应,完成羟甲基化形成初期中间产物,而后使反应液转为弱酸性介质(PH=4.3~5.0),达到反应终点时,再把反应介质PH值调至中性或弱碱性。

16、以粘度确定反应终点:涂4杯粘度剂

脲醛树脂的调制

1、在树脂中加入固化剂、助剂和改性剂等,并且调制均匀后使用,这一过程称为脲醛树脂的调制亦称之为调胶。

2、弱酸类固化剂的作用原理:

①氯化铵在受热条件下的分解

②氯化铵、氯化锌在水溶液中产生水解

③铵盐与树脂中的游离甲醛反应生成盐酸(HCl)

3、理想的固化剂应能使树脂胶的适用期长,固化时间短,为此,常使用迟缓剂

4、加入迟缓剂后,低温时胶固化慢,高温时固化速度快

5、加填料的作用:①提高胶液的粘度;②降低成本;③堵住木材细胞的孔隙

脲醛树脂的改性

1、脲醛树脂的优点:①无色透明或为乳白色浑浊的粘稠状液体;

②一般具有50%以上的干物质含量

③初期缩聚树脂具有水溶性,属于热固性树脂

④用于冷压或热压胶接

⑤具有较高的胶接强度,与动植物胶相比具有较好的耐水性

⑥能够耐稀酸和稀碱,胶层不受微生物及虫类的破坏,对日光具有稳定性

⑦原料易得,成本低廉,生产工艺简单成熟

2、脲醛树脂胶粘剂的缺点:①耐沸水能量差

②耐老化性能差

③胶层较脆

④生产和使用过程中存在甲醛释放

3、脲醛树脂的改性:①提高耐水性

②改善老化性

③降低游离甲醛含量

4、游离甲醛含量的来源:

①合成反应是平衡反应总会存在一定量的未参加反应的甲醛

②反应过程中醚键不断的断裂重组释放出甲醛

③

5、降低游离甲醛的措施:

①降低摩尔比

②采用分次加尿工艺

③脱水

④共聚改性

⑤使用甲醛捕捉剂

6、降低甲醛释放量的方法:

胶粘剂方面:①降低摩尔比

②采用分次加尿工艺

③共聚或共混改性

④是甲醛捕捉剂

制板工艺方面:①提高热压温度

②延长热压时间

③降低基材含水率

④不用或少用固化剂

⑤后处理

§2 三聚氰胺树脂胶粘剂

1、定义:由三聚氰胺与甲醛在催化剂作用下经缩聚合成的树脂

●装饰纸:80~120g/m2,常带有花纹

●表层纸:完全透明,贴于装饰纸上,有耐磨层(Al2O3粉末制成)

●底层纸:牛皮纸,酚醛树脂胶粘剂

表层纸→装饰纸→中密度纤维板→底层纸。