异丁烷脱氢种类

异丁烷脱氢技术及市场

异丁烷脱氢制异丁烯1.前言随着科学技术的进步,石油化工行业近年来得到迅猛发展,而近几年国际形势的变化以及国家政策的调整,让人们对资源的有效利用也有了更深入的认识。

石油化工行业中乙烯裂解及炼油生产能力的大幅度提高,产生大量的副产物C4,因此,如何高效的利用这些C4资源成为近年来国内外研究的热点。

我国C4资源丰富,但是我国C4利用率很低,仅有7.8%,与发达国家相比有很大的差距,美国C4利用率为80%~90%,西欧为60%,日本为64%。

据统计,我国油田丁烷通常含有20%~40%的异丁烷,能够得到有效利用的很少,而国内急需的一部分C4及其下游产品,如聚异丁烯、丁基橡胶、甲乙酮、1-丁烯等却一直依赖进口,因此,如何有效的利用这些异丁烷是当前研究的重点。

异丁烯的用途广泛,被用来生产甲基叔丁基醚(MTBE)(占异丁烯总量的64%)。

异丁烯还被用来生产叔丁醇、甲基丙烯酸,另外还被用作低碳烯烃烷基化的原料,随着石油化工的发展,异丁烯被认为是除乙烯、丙烯外最重要的基础化工原料,近年来随着其需求量的增大,出现供不应求的情况。

而使用异丁烷脱氢的方式制异丁烯,,不仅有效解决了异丁烯短缺的现状还能够使异丁烷资源得到更好的利用。

2.异丁烷脱氢工艺在传统工艺中,异丁烯的主要来源是石脑油蒸汽裂解制乙烯装置的副产C4馏分、炼厂流化催化裂化(FCC)装置的副产C4馏分。

随着异丁烯下游产品的开发利用,全球性异丁烯资源不足的矛盾日益突出。

传统来源的异丁烯已不能满足需求。

因此,扩大异丁烯的来源,增加异丁烯的产量,已成为全球石油化工发展的当务之急。

作为低碳烷烃制烯烃的重要方面,异丁烷催化脱氢制备异丁烯新技术已成为解决异丁烯短缺的新发展方。

2.1反应原理i-C4H10⇋i-C4H8 + H2∆H0 = 120KJ/mol•生成少量CH4、C2H6、C2H4、C3H8和C3H6等。

•低压、高温有利于丁烷脱氢反应的进行;•催化剂一般为Pt系或者Cr系;催化剂均需要根据催化剂的积碳情况进行周期再生2.2生产工艺世界异丁烷脱氢技术较为成熟的工艺有5个,UOP 公司的Oleflex 工艺、联合催化和鲁姆斯(Lummus)公司的Catofin 工艺、Phillips公司的STAR 工艺、以及俄罗斯雅罗斯拉夫尔研究院与意大利Snamprogetti工程公司联合开发的Snamprogetti流化床脱氢FBD-4 工艺、Linde 公司的Linde 工艺,已建有多套工业装置2.2.1 UOP 的Oleflex 工艺这种催化脱氢工艺是基于两种生产装置的联合而构成的。

异丁烷制叔丁醇 脱氢 mma 存在的问题

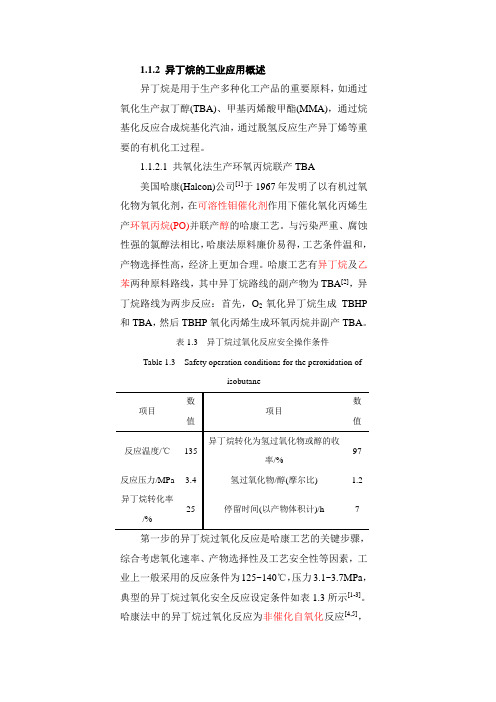

1.1.2 异丁烷的工业应用概述异丁烷是用于生产多种化工产品的重要原料,如通过氧化生产叔丁醇(TBA)、甲基丙烯酸甲酯(MMA),通过烷基化反应合成烷基化汽油,通过脱氢反应生产异丁烯等重要的有机化工过程。

1.1.2.1 共氧化法生产环氧丙烷联产TBA美国哈康(Halcon)公司[1]于1967年发明了以有机过氧化物为氧化剂,在可溶性钼催化剂作用下催化氧化丙烯生产环氧丙烷(PO)并联产醇的哈康工艺。

与污染严重、腐蚀性强的氯醇法相比,哈康法原料廉价易得,工艺条件温和,产物选择性高,经济上更加合理。

哈康工艺有异丁烷及乙苯两种原料路线,其中异丁烷路线的副产物为TBA[2],异丁烷路线为两步反应:首先,O2氧化异丁烷生成TBHP 和TBA,然后TBHP氧化丙烯生成环氧丙烷并副产TBA。

表1.3 异丁烷过氧化反应安全操作条件Table 1.3 Safety operation conditions for the peroxidation ofisobutane项目数值项目数值反应温度/℃135异丁烷转化为氢过氧化物或醇的收率/%97 反应压力/MPa 3.4 氢过氧化物/醇(摩尔比) 1.2 异丁烷转化率/%25 停留时间(以产物体积计)/h 7第一步的异丁烷过氧化反应是哈康工艺的关键步骤,综合考虑氧化速率、产物选择性及工艺安全性等因素,工业上一般采用的反应条件为125~140℃,压力3.1~3.7MPa,典型的异丁烷过氧化安全反应设定条件如表1.3所示[1-3]。

哈康法中的异丁烷过氧化反应为非催化自氧化反应[4,5],具有自由基链式反应特征,原料杂质有可能导致氧化反应速率明显下降,因此要求原料异丁烷含量(质量分数,下同)要大于97%,甚至是99.%[1,6]。

与传统生产PO的氯醇法相比,哈康法经济上更合理,原料异丁烷价廉易得,因而具有较强的竞争力,现已成为国外生产PO主要的工艺路线[7]。

但是哈康法工艺流程复杂,设备投资大。

ptsnal2o3催化剂制备及异丁烷脱氢性能研究

Study of PtSn/Al2O3 Catalyst for Isobutane DehydrogenationAbstractAs an important chemical raw material, the demand of isobutene is guadually increasing worldwidely in recent years. Therefore, the researchers begin to seek for new process for producting isobutene besides traditional process. The isobutane dehydrogenation to isobutene is attracting more and more attention because of its simple separation process and low production costs, and this production process is widely used for isobutene industrial production. The Pt-based catalyst is a kind of important catalysts in the industrial process. At present, the inhibition of catalyst deactivation is the hot topic.Herein, we have studied the Pt-based catalyst starting with the composition of the catalyst. We have investigated the effect of the composition on the catalytic property in three parts, including the content of Pt, the addition of Sn, and the structure of supported Al2O3. After testing, we have got the optimal catalyst composition which performed the best catalytic performance, which is the catalyst containing 0.5% Pt, 1%Sn and supported by nanosheet Al2O3.These catalysts were characterized by XRD、TEM、HAADF-STEM和CO-DRIFT, and the results showed that PtSn species was stable on the nanosheet-like Al2O3 in the form of nanoclusters. Furthermore, based on the above results, we have also studied the process conditions of isobutane hydrogenation. We have investigated the effect of the process conditions on the catalytic property in three parts, including reaction temperature, V(iC4H10)/V(H2) and WHSV. The results showed that 0.5%Pt1%Sn/ Al2O3-sheet catalyst got the best catalytic performance and good stability under the process conditions of 560 °C, V(iC4H10)/V(H2)=1:1.25 and WHSV isobutane=12.5 h-1. TG analysis showed that 0.5%Pt1%Sn /Al2O3-sheet catalyst had good anti-coking ability.Key Words:isobutane dehydrogenation; platinum-based catalyst; catalyst component optimization; process conditions optimization- II -目录摘要 (I)Abstract (II)引言 (1)1 文献综述 (2)1.1 研究背景 (2)1.2 异丁烷脱氢制烯烃的反应 (3)1.2.1 异丁烷直接脱氢反应 (3)1.2.2 异丁烷氧化脱氢反应 (5)1.2.3 异丁烷膜催化反应 (6)1.3 异丁烷脱氢工艺的研究进展 (6)1.3.1 Catofin工艺 (7)1.3.2 FBD工艺 (8)1.3.3 Oleflex工艺 (9)1.3.4 STAR工艺 (10)1.4 异丁烷脱氢商业催化剂的研究进展 (12)1.4.1 负载型Cr系催化剂的研究进展 (12)1.4.2 负载型Pt系催化剂的研究进展 (15)1.5 论文的研究意义及内容 (20)2 实验方法 (21)2.1 实验试剂 (21)2.2 实验仪器 (21)2.3 表征方法 (22)2.3.1 N2物理吸附 (22)2.3.2 透射电子显微镜 (22)2.3.3 粉末X射线衍射 (22)2.3.4 原位红外漫反射 (23)2.3.5 程序升温脱附 (23)2.4 催化性能评价 (23)2.4.1 脱氢反应装置及评价方法 (23)2.4.2 催化反应性能计算方法 (24)2.4.3 积碳行为分析 (24)3 催化剂组成对Pt系催化剂的异丁烷脱氢性能的影响 (25)3.1 引言 (25)3.2 Pt系催化剂的制备方法 (25)3.3 空白实验 (25)3.4 催化剂组成对Pt系催化剂异丁烷脱氢反应性能的影响 (27)3.4.1 Pt、Sn负载量对Pt系催化剂异丁烷脱氢反应性能的影响 (27)3.4.2 载体材料对Pt系催化剂异丁烷脱氢反应性能的影响 (29)3.5 催化剂组成对Pt系催化剂结构的影响 (30)3.5.1 催化剂的体相结构分析 (30)3.5.2 催化剂的表面结构及活性相结构分析 (34)3.6 本章小结 (38)4 工艺条件对Pt系催化剂的异丁烷脱氢性能的影响 (39)4.1 引言 (39)4.2 工艺条件对Pt系催化剂的异丁烷脱氢性能的影响 (39)4.2.1 反应温度 (39)4.2.2 原料氢烃比 (39)4.2.3 原料气空速 (40)4.3 Pt系催化剂的积碳行为分析 (42)4.3.1 稳定性测试 (42)4.3.2 积碳量分析 (43)4.4 本章小结 (43)结论 (45)参考文献 (46)攻读硕士学位期间发表学术论文情况 (51)致谢 (52) (53)- IV -引言异丁烯是一种化工的重要原料,且近年来国内外对异丁烯的需求量逐年增加,因此除传统生产工艺以外的新型生产工艺引起了人们越来越多的关注。

不同载体在负载型异丁烷脱氢催化剂中的应用_唐梦涵

不同载体在负载型异丁烷脱氢催化剂中的应用2012年9月4苏盐科技唐梦涵(江苏省环境监测中心,江苏南京210036)【摘要】本文主要介绍了不同载体在负载型异丁烷脱氢催化剂中的应用。

载体作为支撑活性组分的骨架,是催化剂的重要组成部分,其性质对催化剂的性能有重要的影响。

本文将负载型异丁烷脱氢催化剂载体分为氧化物、分子筛、磷酸盐和其他几种类型,分别进行了梳理和介绍。

【关键词】异丁烷脱氢载体异丁烷是一种低碳烷烃,广泛存在于石油气、天然气和裂化气中。

我国的异丁烷资源丰富,可应用于制备异丁烯,其工业化生产过程一般是由炼油和化工副产品反应制得甲基叔丁基醚或叔丁醇,然后分解分离,可以制备纯异丁烯。

异丁烯是一种重要的有机化工原料,工业上高浓度异丁烯主要用于生产聚异丁烯以及与异戊二烯共聚生产丁基橡胶。

异丁烯还可以用于生产高辛烷值烷基化汽油和优良的汽油添加剂,也适用于作芳烃的烷基化原料,或经氧化、氨化等操作生产精细化学品。

因此近年来异丁烯在合成材料和精细化工行业的需求增长很快,现有生产技术无法满足市场需求。

利用比较丰富的异丁烷资源,采用科学的脱氢技术,是一种解决市场需要的有效途径之一。

异丁烷脱氢技术研究包括催化剂制备,催化剂再生与产物分离,关键在于研制催化剂,它决定了异丁烷脱氢装置的过程,成本,经济效益和可工业化。

[1-2]目前异丁烷脱氢催化剂主要为负载型催化剂。

负载型催化剂主要由活性组分和载体组成,活性组分通常分布在载体表面上,而载体支撑活性组分,使得催化剂有一定的物理性状,而载体本身并不具有催化活性。

由此可见,催化剂性能的改善离不开活性组分和载体的选择。

1载体选择依据载体作为催化剂的支撑骨架,其本身的性质对催化活性有着重要的影响。

人们在对催化技术不断探索的过程中,也逐渐开始深入对催化剂载体的研究。

载体在催化反应中的作用可总结成几点[3]:第一,活性成分与载体之间互相作用,形成独特的复合功能;第二,扩大催化剂有效表面积,并提供适合反应的孔道结构;第三,提高了催化剂的物性,增强其机械强度;第四,提高了催化剂在高热反应中的热稳定性;第五,增加了催化反应的活性中心;第六,有效保存活性组分的含量,降低成本;第七,增强催化剂抗中毒抗失活的能力,提高催化剂再生能力。

工业催化工艺课程论文——异丁烷脱氢催化研究进展分析解析

异丁烷脱氢催化剂研究进展研究背景目前,在石油加工过程中的副产品C4馏分没有很好的利用。

在美国,C4利用率为80%-90%,西欧为60%,日本为64%。

而我国C4馏分的利用率仅达到7.8%。

这些C4馏分除了少量用于烷基化外,大多被用作燃料直接消耗。

因此,合理利用C4资源,将其进行深加工,制备出国内需要的化工原料单体,这是石油化工领域面临的一项迫切的任务。

据调查显示,油田副产品丁烷中通常含20%-40%的异丁烷,它的用途一般是作为燃料烧掉,并没有得到很好的利用。

因此,如何解决异丁烷有效利用问题,是目前迫切需要解决的技术问题。

现今,异丁烯已经成为除乙烯、丙烯外最重要的石油化工基础原料。

然而异丁烯没有天然来源,在传统工艺中,异丁烯的来源主要是石脑油蒸汽裂解制乙烯装置的副产C4馏分、炼厂流化催化裂化(FCC)装置的副产C4馏分和Halcon法环氧丙烷合成中的副产物叔丁醇(TAB)[1]。

来源的稀缺和用途的广泛直接导致了异丁烯资源的不足,随着异丁烯下游产品的不断开发,异丁烯资源不足已成为了全球面临的一大问题。

为了解决异丁烷浪费、异丁烯资源不足两大难题,作为低碳烷烃制烯烃的重要方面,由异丁烷采用新型催化剂脱氢制备异丁烯技术已成为当下的新发展方向[2-3]。

1.脱氢反应原理及机理异丁烷催化脱氢属于低碳烷烃转化。

掌握反应工艺原理及脱氢机理研究,对低碳烷烃转化利用具有重要的指导意义。

1.1 脱氢反应原理图1 异丁烷脱氢反应网络由图1异丁烷脱氢反应网络图可以看出,异丁烷除了发生脱氢生成异丁烯外,还发生了裂解副反应。

裂解产物继续发生芳构化,齐聚等反应,生成更复杂的副产物。

而目的产物异丁烯也会发生异构加氢等副反应。

因此对异丁烷脱氢,副产物是影响异丁烷转化率和异丁烯选择性的重要原因之一。

1.2 反应机理近些年来,已经有不少文献报道过异丁烷脱氢反应机理方面的研究。

但由于研究者所采用的方法不同,在催化剂体系、测试手段和反应条件等方面都存在着各种各样的差异,这就造成了在有关脱氢反应的活化步骤和速率控制步骤等方面的看法都存在着很严重的分歧。

异丁烷催化脱氢研究进展

异丁烷催化脱氢研究进展刘丽花;房德仁;刘波;秦玉武;薛建成;任万忠【摘要】Isobutene from catalytic dehydrogenation of isobutane can be used for the preparation of methyl tertiary butyl ether (MTBE ) , butyl rubber and polyisobutene, as well as the synthesis of methacrylate, isoprene and other organic materials and fine chemicals. In this paper,the advances in reaction mechanism, existing progress and the study on the catalysts for dehydrogenation of isobutane were reviewed. The new research progress in the catalysts mainly included catalyst preparation methods, preparation conditions , the function of promoter and the evaluation condition of the catalysts.%异丁烷催化脱氢产物异丁烯可用于制备甲基叔丁基醚、丁基橡胶和聚异丁烯,也可用于合成甲基丙烯酸酯和异戊二烯等各种有机原料和精细化学品.从异丁烷催化脱氢反应机理、现有工艺和催化剂研究等方面综述了异丁烷催化脱氢的研究进展.催化剂研究主要包括催化剂的制备方法、制备条件、助催化剂的作用以及评价条件.【期刊名称】《工业催化》【年(卷),期】2012(020)012【总页数】6页(P9-14)【关键词】有机化学工程;异丁烷;催化脱氢;异丁烯【作者】刘丽花;房德仁;刘波;秦玉武;薛建成;任万忠【作者单位】烟台大学化工制造工程山东省高校重点实验室,山东烟台264005;烟台大学化工制造工程山东省高校重点实验室,山东烟台264005;烟台大学化工制造工程山东省高校重点实验室,山东烟台264005;烟台大学化工制造工程山东省高校重点实验室,山东烟台264005;烟台大学化工制造工程山东省高校重点实验室,山东烟台264005;烟台大学化工制造工程山东省高校重点实验室,山东烟台264005【正文语种】中文【中图分类】TQ221.14;O623.11近年来,随着石油化工和高分子工业的快速发展,烯烃需求量日益增大,在我国丰富的C4 资源中,油田丁烷通常含20%~40%的异丁烷,而我国C4 馏分的利用率仅为7.8%,除了少量用于烷基化外,大多被用作燃料直接消耗。

Au-Pt-Sn异丁烷脱氢催化剂的制备

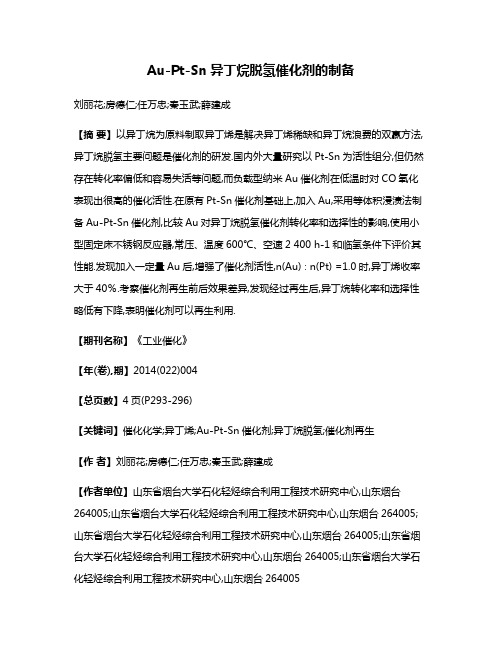

Au-Pt-Sn异丁烷脱氢催化剂的制备刘丽花;房德仁;任万忠;秦玉武;薛建成【摘要】以异丁烷为原料制取异丁烯是解决异丁烯稀缺和异丁烷浪费的双赢方法,异丁烷脱氢主要问题是催化剂的研发.国内外大量研究以Pt-Sn为活性组分,但仍然存在转化率偏低和容易失活等问题,而负载型纳米Au催化剂在低温时对CO氧化表现出很高的催化活性.在原有Pt-Sn催化剂基础上,加入Au,采用等体积浸渍法制备Au-Pt-Sn催化剂,比较Au对异丁烷脱氢催化剂转化率和选择性的影响,使用小型固定床不锈钢反应器,常压、温度600℃、空速2 400 h-1和临氢条件下评价其性能.发现加入一定量Au后,增强了催化剂活性,n(Au)∶n(Pt) =1.0时,异丁烯收率大于40%.考察催化剂再生前后效果差异,发现经过再生后,异丁烷转化率和选择性略低有下降,表明催化剂可以再生利用.【期刊名称】《工业催化》【年(卷),期】2014(022)004【总页数】4页(P293-296)【关键词】催化化学;异丁烯;Au-Pt-Sn催化剂;异丁烷脱氢;催化剂再生【作者】刘丽花;房德仁;任万忠;秦玉武;薛建成【作者单位】山东省烟台大学石化轻烃综合利用工程技术研究中心,山东烟台264005;山东省烟台大学石化轻烃综合利用工程技术研究中心,山东烟台264005;山东省烟台大学石化轻烃综合利用工程技术研究中心,山东烟台264005;山东省烟台大学石化轻烃综合利用工程技术研究中心,山东烟台264005;山东省烟台大学石化轻烃综合利用工程技术研究中心,山东烟台264005【正文语种】中文【中图分类】TQ426.6;O643.36以异丁烷为原料制取异丁烯是解决异丁烯稀缺和异丁烷浪费的双赢方法,异丁烷脱氢主要问题是催化剂的研发,Pt是优良的脱氢反应的催化剂活性组分,在异丁烷催化脱氢反应中占据重要地位[1]。

大量研究以Pt-Sn为活性组分,但存在转化率偏低和容易失活等问题[2-6]。

科技成果——丙烷、异丁烷脱氢技术

科技成果——丙烷、异丁烷脱氢技术技术开发单位

中科院大连化物所

学科领域精细化工

项目阶段实验室开发

成果简介

丙烯和异丁烯是非常重要的基础有机化工原料,在经聚合、烷基化、水合、氧化、氯化、氨氧化以及羰基化等过程可生产诸多下游产品。

随着我国经济的快速发展,丙烯和异丁烯下游产品的需求量不断增长,传统的蒸汽裂解和催化裂化副产丙烯、异丁烯无法满足其实际需求。

低碳烷烃脱氢是一种低碳烯烃的专产技术,具有设备投资费用低、副产物少、烯烃总收率高等诸多优点,是一种重要的丙烯、异丁烯增产途径。

目前,国内已经投产的丙烷、异丁烷脱氢装置(包括UOP Oleflex和ABB Catofin工艺)已超过15套,总产能超过600万吨,此外还有十数套装置正在计划新建或扩建,市场十分广阔。

本课题组致力于实现低碳烷烃脱氢催化剂的国产化,长期开展丙烷、异丁烷脱氢催化剂研发工作,已取得一定的成果。

目前,本课题组已具备丙烷、异丁烷脱氢的氧化铝载体、Pt基催化剂生产的整套技术,催化剂脱氢性能达到或优于UOP等国外催化剂的水平,具有替代国外催化剂的可行性。

合作方式合作开发

投资规模小于20万。

20万吨每年异丁烷脱氢装置操作规程

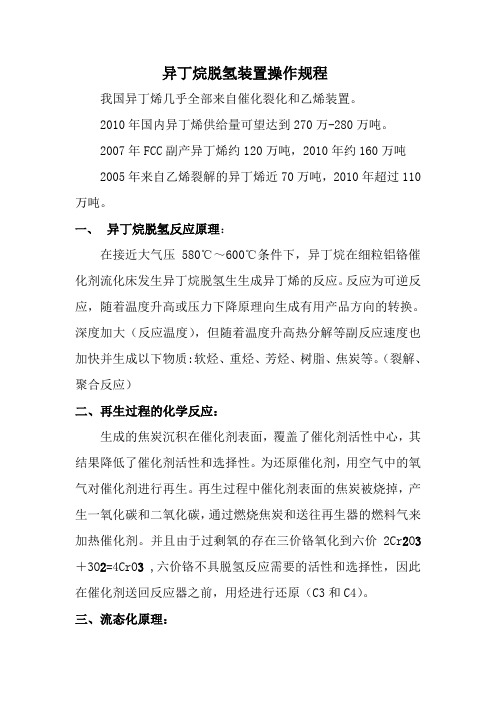

异丁烷脱氢装置操作规程我国异丁烯几乎全部来自催化裂化和乙烯装置。

2010年国内异丁烯供给量可望达到270万-280万吨。

2007年FCC副产异丁烯约120万吨,2010年约160万吨2005年来自乙烯裂解的异丁烯近70万吨,2010年超过110万吨。

一、异丁烷脱氢反应原理:在接近大气压580℃~600℃条件下,异丁烷在细粒铝铬催化剂流化床发生异丁烷脱氢生生成异丁烯的反应。

反应为可逆反应,随着温度升高或压力下降原理向生成有用产品方向的转换。

深度加大(反应温度),但随着温度升高热分解等副反应速度也加快并生成以下物质:软烃、重烃、芳烃、树脂、焦炭等。

(裂解、聚合反应)二、再生过程的化学反应:生成的焦炭沉积在催化剂表面,覆盖了催化剂活性中心,其结果降低了催化剂活性和选择性。

为还原催化剂,用空气中的氧气对催化剂进行再生。

再生过程中催化剂表面的焦炭被烧掉,产生一氧化碳和二氧化碳,通过燃烧焦炭和送往再生器的燃料气来加热催化剂。

并且由于过剩氧的存在三价铬氧化到六价2Cr2O3+3O2=4CrO3 ,六价铬不具脱氢反应需要的活性和选择性,因此在催化剂送回反应器之前,用烃进行还原(C3和C4)。

三、流态化原理:流态化是一种使微粒固体通过与气体或液体接触而转变成类似流体状态的操作,借助于固体流态化完成某种过程的技术,称之为流态化技术,在流化床装置中,主要是微粒固体(催化剂颗粒)与气体(工业风或蒸汽)接触并转化成类似流体状态的情况,称之为气-固流态化,催化剂固体颗粒与气体或油气等流体接触,使固体颗粒具有流体的性质,该操作过程称为固体流态化简称流化或流态化。

一般流化是在容器内进行,如再生器、沉降器、外取热器等。

我们就把容器和呈现流化状态的固体颗粒一起称为流化床。

四、吸收解析及蒸馏原理:吸收是一种分离气体混合物的过程。

用适宜的液体溶剂处理气体混合物,根据体中各组分在液体溶剂中的溶解度不同,使其中的一个或几个组分溶于溶剂,从而达到分离气体混合物的目的,被吸收的气体组分称为溶质或吸收质,未被吸收的组分称为惰性气体。

低碳烷烃脱氢工艺技术

低碳烷烃脱氢工艺技术

低碳烷烃脱氢工艺简介

脱氢反应的类型有:烷烃脱氢生成烯烃、二烯烃及芳烃,例如丙烷/异丁烷脱氢生成丙烯/异丁烯;烯烃脱氢生成二烯烃,例如正丁烯氧化脱氢制丁二烯;烷基芳烃脱氢生成烯基芳烃,例如乙苯脱氢生成苯乙烯;醇类脱氢可制得醛和酮类。

丙烷/异丁烷脱氢生成丙烯/异丁烯简介:

【工艺背景介绍】

上世纪80年代,因美国实施新配方汽油而在世界上掀起的对MTBE的巨额需求导致异丁烯的供应严重不足,此外对聚丙烯塑料的需求导致其增长速度达到其它热塑性塑料的两倍以上。

这种形势使通过相应烷烃脱氢而获得异丁烯或丙烯的工艺得到迅速发展。

【国外主要工艺专利商】

美国UOP公司的Oleflex工艺、Lummus公司的catofin工艺、snamprogetti 公司的流化床工艺、伍德公司的蒸汽活化重整工艺、林德公司的PDH工艺,其中Oleflex和catofin工艺已实现商业化推广。

丙烷脱氢技术的各工艺特点比较

【国内主要工艺专利商】

这项技术还属空白。

【国内在建及拟建的项目】

1、渤化集团60 万吨丙烷脱氢制丙烯项目使用鲁姆斯公司的Catofin 脱氢技术。

2、长江天化丙烯联合体项目采取丙烷脱氢制丙烯的专利技术,年产丙烯65万吨。

3、盘锦和运实业集团有限公司将开工建设年产60万吨丙烷脱氢制丙烯项目。

4、独山港区与浙江长江能源发展有限公司昨日顺利举行了年产45 万吨丙烷脱氢制丙烯项目签约仪式。

项目计划2011年8月动工,

2013 年3月底前投产。

5、中国软包装集团在福清江阴工业集中区投建200 万吨丙烷脱氢制丙烯。

异丁烷脱氢制异丁烯的技术

3、异丁烷脱氢生产异丁烯工艺

异丁烷脱氢制异丁烯典型工艺介绍

(1)Uop公司的Oleflex工艺 80年代开发,1990年实现工业化。 技术特点:采用移动床反应器,设计装置处量大,Pt为催化活性

反应温度实验

异丁烯收率,%

50 45 40 35 30 25 20 15 10

0

560℃ 580℃ 600℃ 620℃ 640℃

50

100

150

200

250

300

反应时间,min

反应温度对异丁烷脱氢异丁烯收率的影响

4、实验成果

(2)异丁烷脱氢工艺实验

(Ⅱ) 空速实验 实验条件:

压力:0.1MPa, 反应温度:580℃, 进料组成:H2/ i-C4H10=2(V) , 改变进料总空速(GHSV)2000 h-1、3000 h-1、4000 h-1、5000 h-1、 6000h-1,考察空速对Pt-Sn-K/γ-Al2O3催化剂异丁烷脱氢性能的影响。

3、异丁烷脱氢生产异丁烯工艺

俄罗斯的FBD-4工艺流程图

3、异丁烷脱氢生产异丁烯工艺

异丁烷脱氢制异丁烯典型工艺介绍

(5)Linde A.G公司的Linde工艺 1982年中试,1998年西班牙第一套装置 技术特点:与Star工艺相似,唯一不同是不加蒸汽稀释剂。

3、异丁烷脱氢生产异丁烯工艺

Linde工艺流程图

移动床 3

Pt/Al2O3 650 1.7 2~7d

45~55

91~93

Star Phillips/ JohnBrown 燃烧管型 固定床

丙烷、异丁烷脱氢

丙烷、异丁烷脱氢

丙烷和异丁烷是两种常见的烷烃化合物,它们都可以发生脱氢反应。

在脱氢反应中,烷烃分子通过去除一个或多个氢原子,生成相应的烯烃或芳香烃。

以丙烷为例,其脱氢反应可以分为催化脱氢和非催化脱氢两种情况。

催化脱氢通常采用金属催化剂,如铂、钯等,将丙烷在高温高压下与氢气反应,生成丙烯和氢气。

这是一种重要的工业反应,在聚合物、化学品和能源生产等领域都有应用。

非催化脱氢反应则是丙烷在高温下自发发生的反应。

此时,丙烷分子经过烷基自由基中间体的形成,脱去一个氢原子,生成丙烯和氢自由基。

异丁烷的脱氢反应也有类似的机理。

不同的是,异丁烷的脱氢反应中还可能生成顺式丁烯和反式丁烯两种异构体。

这些反应对于化学品合成和能源生产都有一定的重要性。

- 1 -。

异丁烷脱氢制异丁烯的技术

氧化铬/Al2O3 500~600 常压以上 9h(3再生)

45~55

50

40~45

91~94

91以上

91~95

异丁烷脱氢生产异丁烯工艺汇总表

4、实验成果

(1)C4烯烃原料的净化

MTBE醚后碳四和MTBE裂解生产纯异丁烯中含有二甲醚、MTBE、 甲醇、叔丁醇、水等氧化物杂质。甲醇制烯烃(MTO)副产的碳四中 含有CO、CO2、二甲醚、甲醇、水等氧化物杂质。

对Pt-Sn-K/γ-Al2O3催化剂异丁烷脱氢反应的影响。

反应温度实验

异丁烷转化率,% 异丁烯选择性,%

100 90 80 70 60 50 40 30 0

100

90

560℃

80

580℃

600℃

70

620℃

640℃

60

50

40

30

50

100

150

200

250

300

反应时间,min

反应温度对异丁烷转化率和异丁烯选择性的影响

10

5

5

0

0

0

1

2

3

4

5

6

氢烷比(mol)

氢烷比对异丁烯收率和副产物收率的影响

4、实验成果

(2)异丁烷脱氢工艺实验

(Ⅳ) 稳定性实验 实验条件:

压力:0.1MPa, 反应温度:580℃, 进料组成:H2/ i-C4H10=2(V) , 进料空速:总空速GHSV=2000h-1,GHSV(i-C4H10)=667h-1, 考察Pt-Sn-K/γ-Al2O3催化剂稳定性。

异丁烷直接脱氢反应研究较早,较为深入,已经实现了工业化生产, 但在选择性和催化剂积炭问题上还有待于进一步开发。

丙烷异丁烷脱氢市场和技术介绍

10

异丁烯市场状况

• 异丁烯是重要的化工原料

– 生产MTBE,丁基橡胶、聚异丁烯等产品 – 异丁烯与甲醇反应生成MTBE,可作为高辛烷值汽油组分, 利用了低廉的甲醇原料,利润空间巨大

• 异丁烷脱氢装置也在发展

– 异丁烷和异丁烯之间较大的价格差 – 结合下游生产工艺创造更大的利润,如MTBE生产装置 – 国内多家化工企业跃跃欲试,展开可行性研究

36

Catofin工艺产物分布

• 丙烷的单程转化率为55~60 mol%,产物中丙烯浓度 为52%,未反应的丙烷循环反应,最终的产品分布 (重量)为:丙烯 84.7 %,氢气 2.7 %,干气 9.6 %,其他 3.0%。 • 异丁烷的单程转化率为60 mol%,产物中异丁烯浓度 为54%,未反应的异丁烷循环反应,最终的产品分布 (重量)为:异丁烯 87.6%,氢气 2.3%,干气 8.8 %,其他 1.3%。源自27Oleflex工艺反应结果

• 加工丙烷时丙烷的单程转化率≈30mol%,丙烯选 择性为≈90mol% ,未反应的丙烷循环反应时, 最终的丙烯产率可以达到≈82%,此外氢气收率 为2.5~3.5%。 • 加工异丁烷的单程转化率≈48mol%,异丁烯选择 性为≈88%,未反应的异丁烷烷循环反应时,最终 的异丁烯产率可以达到≈88%,氢气收率≈3%。

• 山东等地已有装置开建

11

可能出现的问题-原料

• 国内丙烷脱氢装置大量增加,原料需求增加

– 丙烷原料吃紧,大量进口,价格提高,降低利润空间 – 结合下游工艺提高抗风险能力

• 西气东输和页岩气开发的影响

– 炼厂液化气富余,可用于分离获得丙烷、异丁烷原料 – 页岩气替代液化气,以及从页岩气提取丙烷

预计2015年国内丙烷缺口情况

异丁烷制异丁烯技术综述

异丁烷制异丁烯技术综述摘要:以异丁烷为原料制取异丁烯是解决异丁烯短缺和异丁烷浪费的双赢方法。

本文简要介绍了异丁烷脱氢的反应机理;异丁烷脱氢催化剂:铂系催化剂、铬系催化剂、钒系催化剂和杂多酸催化剂,目前Cr系催化剂和Pt系催化剂是异丁烷脱氢技术中主要应用的催化剂;异丁烷脱氢工艺,主要包括UOP 公司的Oleflex工艺、Lummus公司的Catofin工艺、Phillips公司的STAR工艺、俄罗斯的FBD-4工艺、以及Linde公司的Linde工艺,其中工业化最多的为Oleflex工艺、Catofin工艺和FBD-4工艺,经验也比较丰富。

我国的异丁烷脱氢技术全部从国外引进,近期,中国石油大学自主研发的新型丙烷/丁烷脱氢(ADHO)技术开车成功,填补了我国在该技术领域的空白,为我国异丁烷脱氢产业带来了更为广阔的前景。

关键词:异丁烷脱氢,异丁烯,脱氢机理,脱氢催化剂,脱氢工艺1 前言我国C4资源丰富,但是C4利用率很低,仅有7.8%,与发达国家相比有很大的差距。

在美国,C4利用率为80%~90%,西欧为60%,日本为64%。

据调查显示,我国炼厂副产的碳四馏分中含有大量的异丁烷,而国内对异丁烷的利用缺乏足够的重视,C4馏分除了少量用于烷基化外,绝大部分仍作为民用燃料直接消耗,未得到有效利用。

因此,合理利用C4资源,将其进行深加工,制备出国内需要的化工原料单体,是石油化工领域面临的一项迫切的任务。

异丁烯没有天然来源,主要来自催化裂化液化石油气中的C4组分、石脑油蒸汽裂解制乙烯中副产的C4烯烃和天然气中的C4组分。

随着石油化工技术的发展,异丁烯已成为除乙烯、丙烯以外重要的基础石油化工原料[i],可广泛用于合成丁基橡胶、聚异丁烯、甲基丙烯酸甲酯等化工产品[ii],也可用于合成无铅、含氧、低芳烃和高辛烷值汽油的优良调和组分甲基叔丁基醚(MTBE)和乙基叔丁基醚(ETBE)。

近年来,异丁烯下游产品的急剧发展导致我国对异丁稀的需求也在逐年增加,传统的合成异丁烯的方法很难满足这种快速增长的需求。