异丁烷脱氢装置

异丁烷脱氢装置1-丁烯的分离工艺及经济分析

2 0 1 1年我 国石油 液化 气 产量 达 到 2 1 8 0万 t , 该 部 分液化气 的化工 利用 率 不足 1 0 %, 大部 分 作 为 民 用 燃料 。液化 气 中 c 4资 源 利 用 的 主要 途 径 有 : 脱 氢、 裂解 、 歧 化 生产 用 于 聚合 或 醚 化 烯 烃 , 提 纯 1一

利用 A S P E N软 件 模 拟 了 M T B E / 1一丁烯 工 艺 中分 馏塔 的工艺 参 数 , 对 比 了催 化 精 馏 工 艺 和 M T B E / 1

一

丁烯工艺分离 1 一 丁烯的经济性 。

MTBE/I—b u t e n e p r o c e s s i s s i mu l a t e d b y he t ASP EN s o f t wa r e . Ba s e d o n t h e s i mu l a t i o n r e s u l t s ,t h e e c o n o mi c o f t he t wo p r o c e s s e s i s a n a l y z e d . Ke y wo r d s: 1一b u t e ne; i s o b u t e ne d e h y d r o g e n a t i o n; c a t a l y t i c d i s t i l l a t i o n; MTBE; AS PEN

・

l1 6・

山 东 化 工 S H A N D 0 N G C H E M I C A L I N D U S I R Y

ห้องสมุดไป่ตู้

2 0 1 3年第 4 2 卷

异丁烷脱氢装置 1 一 丁烯的分离工艺及经济分析

刘军义 , 庞 少伟

异丁烷脱氢装置的危险预防与安全防护

漏 的地 方设 置 气 体 检 测 器 和 声 光 报警 装 置 , 能 够 有 效预 防可 燃 气 体 扩 散 , 避 免发 生 爆 炸事 故 。烃 类 气体 和氢 气 检 测 首 选 催 化 燃 烧 型 检测 器 , 测 量

范 围 0~1 0 0 %L E L 。

表 进线 口应距 电气 避 雷引 下线 2 m 以上 。

影响 , 异 丁烯市 场 紧俏 , 诸多 企业 为 了抢 占市 场纷

纷斥 巨资兴 建 异 丁烷 脱 氢 装 置 。为 此 , 笔 者 根 据 异 丁烷 脱氢 装 置 的工艺 特点 , 从仪 表选 型 、 控 制 系

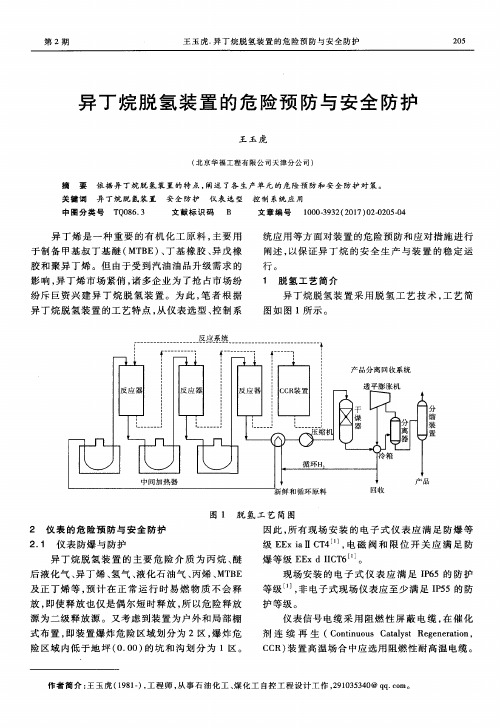

异丁 烷脱 氢装 置 采 用 脱 氢 工 艺 技术 , 工 艺 简

图 如 图 1所 示 。

关 键 词 异 丁 烷 脱 氢装 置 安 全 防 护 仪 表 选 型 控 制 系统 应 用

中图分类号 T Q 0 8 6 . 3 文献 标 识 码 B 文章 编 号 1 0 0 0 — 3 9 3 2 ( 2 0 1 7 ) 0 2 - 0 2 0 5 — 0 4

异 丁烯 是 一 种 重 要 的有 机 化 工 原料 , 主要 用

2 0 6

化

工

自 动

化

及

仪

表

引 川 … _ f 稚 器

第 4 4卷

H 稚 末

2 . 2 仪 表 接地 与 防雷

防 元件 过热 受 损 。最 后 , 放 射 性 仪 表 的 防 护 等 级

仪 表 接地 采 用 等 电位 接 地 方 式 , 仪 表 控 制 系 统 侧设 有 工作 接 地 和安 全 接 地 两 个 汇 流 条 , 汇 总

图 1 脱 氢 工 艺 简 图

年产15万吨异丁烷脱氢装置融资投资立项项目可行性研究报告(非常详细)

年产15万吨异丁烷脱氢装置立项投资融资项目可行性研究报告(典型案例〃仅供参考)广州中撰企业投资咨询有限公司地址:中国〃广州目录第一章年产15万吨异丁烷脱氢装臵项目概论 (1)一、年产15万吨异丁烷脱氢装臵项目名称及承办单位 (1)二、年产15万吨异丁烷脱氢装臵项目可行性研究报告委托编制单位 1三、可行性研究的目的 (1)四、可行性研究报告编制依据原则和范围 (2)(一)项目可行性报告编制依据 (2)(二)可行性研究报告编制原则 (2)(三)可行性研究报告编制范围 (4)五、研究的主要过程 (5)六、年产15万吨异丁烷脱氢装臵产品方案及建设规模 (6)七、年产15万吨异丁烷脱氢装臵项目总投资估算 (6)八、工艺技术装备方案的选择 (6)九、项目实施进度建议 (6)十、研究结论 (7)十一、年产15万吨异丁烷脱氢装臵项目主要经济技术指标 (9)项目主要经济技术指标一览表 (9)第二章年产15万吨异丁烷脱氢装臵产品说明 (15)第三章年产15万吨异丁烷脱氢装臵项目市场分析预测 (15)第四章项目选址科学性分析 (15)一、厂址的选择原则 (15)二、厂址选择方案 (16)四、选址用地权属性质类别及占地面积 (17)五、项目用地利用指标 (17)项目占地及建筑工程投资一览表 (17)六、项目选址综合评价 (18)第五章项目建设内容与建设规模 (19)一、建设内容 (19)(一)土建工程 (19)(二)设备购臵 (20)二、建设规模 (20)第六章原辅材料供应及基本生产条件 (21)一、原辅材料供应条件 (21)(一)主要原辅材料供应 (21)(二)原辅材料来源 (21)原辅材料及能源供应情况一览表 (21)二、基本生产条件 (23)第七章工程技术方案 (24)一、工艺技术方案的选用原则 (24)二、工艺技术方案 (25)(一)工艺技术来源及特点 (25)(二)技术保障措施 (25)(三)产品生产工艺流程 (25)年产15万吨异丁烷脱氢装臵生产工艺流程示意简图 (25)三、设备的选择 (26)(一)设备配臵原则 (26)(二)设备配臵方案 (27)主要设备投资明细表 (28)第八章环境保护 (28)一、环境保护设计依据 (29)二、污染物的来源 (30)(一)年产15万吨异丁烷脱氢装臵项目建设期污染源 (30)(二)年产15万吨异丁烷脱氢装臵项目运营期污染源 (30)三、污染物的治理 (31)(一)项目施工期环境影响简要分析及治理措施 (31)1、施工期大气环境影响分析和防治对策 (32)2、施工期水环境影响分析和防治对策 (35)3、施工期固体废弃物环境影响分析和防治对策 (36)4、施工期噪声环境影响分析和防治对策 (37)5、施工建议及要求 (39)施工期间主要污染物产生及预计排放情况一览表 (41)(二)项目营运期环境影响分析及治理措施 (42)1、废水的治理 (42)办公及生活废水处理流程图 (42)生活及办公废水治理效果比较一览表 (43)生活及办公废水治理效果一览表 (43)2、固体废弃物的治理措施及排放分析 (43)3、噪声治理措施及排放分析 (45)主要噪声源治理情况一览表 (46)四、环境保护投资分析 (46)(一)环境保护设施投资 (46)(二)环境效益分析 (47)五、厂区绿化工程 (47)六、清洁生产 (48)七、环境保护结论 (48)施工期主要污染物产生、排放及预期效果一览表 (50)第九章项目节能分析 (51)一、项目建设的节能原则 (51)二、设计依据及用能标准 (51)(一)节能政策依据 (51)(二)国家及省、市节能目标 (52)(三)行业标准、规范、技术规定和技术指导 (53)三、项目节能背景分析 (53)四、项目能源消耗种类和数量分析 (55)(一)主要耗能装臵及能耗种类和数量 (55)1、主要耗能装臵 (55)2、主要能耗种类及数量 (55)项目综合用能测算一览表 (56)(二)单位产品能耗指标测算 (56)单位能耗估算一览表 (57)五、项目用能品种选择的可靠性分析 (58)六、工艺设备节能措施 (58)七、电力节能措施 (59)八、节水措施 (60)九、项目运营期节能原则 (60)十、运营期主要节能措施 (61)十一、能源管理 (62)(一)管理组织和制度 (62)(二)能源计量管理 (62)十二、节能建议及效果分析 (63)(一)节能建议 (63)(二)节能效果分析 (63)第十章组织机构工作制度和劳动定员 (64)一、组织机构 (64)二、工作制度 (64)三、劳动定员 (65)四、人员培训 (65)(一)人员技术水平与要求 (66)(二)培训规划建议 (66)第十一章年产15万吨异丁烷脱氢装臵项目投资估算与资金筹措 .. 67一、投资估算依据和说明 (67)(一)编制依据 (67)(二)投资费用分析 (69)(三)工程建设投资(固定资产)投资 (69)1、设备投资估算 (69)2、土建投资估算 (69)3、其它费用 (70)4、工程建设投资(固定资产)投资 (70)固定资产投资估算表 (70)5、铺底流动资金估算 (71)铺底流动资金估算一览表 (71)6、年产15万吨异丁烷脱氢装臵项目总投资估算 (71)总投资构成分析一览表 (72)二、资金筹措 (72)投资计划与资金筹措表 (73)三、年产15万吨异丁烷脱氢装臵项目资金使用计划 (73)资金使用计划与运用表 (74)第十二章经济评价 (74)一、经济评价的依据和范围 (74)二、基础数据与参数选取 (75)三、财务效益与费用估算 (76)(一)销售收入估算 (76)产品销售收入及税金估算一览表 (76)(二)综合总成本估算 (76)综合总成本费用估算表 (77)(三)利润总额估算 (78)(四)所得税及税后利润 (78)(五)项目投资收益率测算 (78)项目综合损益表 (79)四、财务分析 (79)财务现金流量表(全部投资) (81)财务现金流量表(固定投资) (83)五、不确定性分析 (84)盈亏平衡分析表 (84)六、敏感性分析 (85)单因素敏感性分析表 (86)第十三章年产15万吨异丁烷脱氢装臵项目综合评价 (87)第一章项目概论一、项目名称及承办单位1、项目名称:年产15万吨异丁烷脱氢装臵投资建设项目2、项目建设性质:新建3、项目承办单位:广州中撰企业投资咨询有限公司4、企业类型:有限责任公司5、注册资金:100万元人民币二、项目可行性研究报告委托编制单位1、编制单位:广州中撰企业投资咨询有限公司三、可行性研究的目的本可行性研究报告对该年产15万吨异丁烷脱氢装臵项目所涉及的主要问题,例如:资源条件、原辅材料、燃料和动力的供应、交通运输条件、建厂规模、投资规模、生产工艺和设备选型、产品类别、项目节能技术和措施、环境影响评价和劳动卫生保障等,从技术、经济和环境保护等多个方面进行较为详细的调查研究。

年产10万吨异丁烷脱氢装置融资投资立项项目可行性研究报告(中撰咨询)

年产10万吨异丁烷脱氢装置立项投资融资项目可行性研究报告(典型案例〃仅供参考)广州中撰企业投资咨询有限公司地址:中国〃广州目录第一章年产10万吨异丁烷脱氢装臵项目概论 (1)一、年产10万吨异丁烷脱氢装臵项目名称及承办单位 (1)二、年产10万吨异丁烷脱氢装臵项目可行性研究报告委托编制单位 1三、可行性研究的目的 (1)四、可行性研究报告编制依据原则和范围 (2)(一)项目可行性报告编制依据 (2)(二)可行性研究报告编制原则 (2)(三)可行性研究报告编制范围 (4)五、研究的主要过程 (5)六、年产10万吨异丁烷脱氢装臵产品方案及建设规模 (6)七、年产10万吨异丁烷脱氢装臵项目总投资估算 (6)八、工艺技术装备方案的选择 (6)九、项目实施进度建议 (6)十、研究结论 (7)十一、年产10万吨异丁烷脱氢装臵项目主要经济技术指标 (9)项目主要经济技术指标一览表 (9)第二章年产10万吨异丁烷脱氢装臵产品说明 (15)第三章年产10万吨异丁烷脱氢装臵项目市场分析预测 (15)第四章项目选址科学性分析 (15)一、厂址的选择原则 (15)二、厂址选择方案 (16)四、选址用地权属性质类别及占地面积 (17)五、项目用地利用指标 (17)项目占地及建筑工程投资一览表 (17)六、项目选址综合评价 (18)第五章项目建设内容与建设规模 (19)一、建设内容 (19)(一)土建工程 (19)(二)设备购臵 (20)二、建设规模 (20)第六章原辅材料供应及基本生产条件 (21)一、原辅材料供应条件 (21)(一)主要原辅材料供应 (21)(二)原辅材料来源 (21)原辅材料及能源供应情况一览表 (21)二、基本生产条件 (23)第七章工程技术方案 (24)一、工艺技术方案的选用原则 (24)二、工艺技术方案 (25)(一)工艺技术来源及特点 (25)(二)技术保障措施 (25)(三)产品生产工艺流程 (25)年产10万吨异丁烷脱氢装臵生产工艺流程示意简图 (25)三、设备的选择 (26)(一)设备配臵原则 (26)(二)设备配臵方案 (27)主要设备投资明细表 (28)第八章环境保护 (28)一、环境保护设计依据 (29)二、污染物的来源 (30)(一)年产10万吨异丁烷脱氢装臵项目建设期污染源 (30)(二)年产10万吨异丁烷脱氢装臵项目运营期污染源 (30)三、污染物的治理 (31)(一)项目施工期环境影响简要分析及治理措施 (31)1、施工期大气环境影响分析和防治对策 (32)2、施工期水环境影响分析和防治对策 (35)3、施工期固体废弃物环境影响分析和防治对策 (36)4、施工期噪声环境影响分析和防治对策 (37)5、施工建议及要求 (39)施工期间主要污染物产生及预计排放情况一览表 (41)(二)项目营运期环境影响分析及治理措施 (42)1、废水的治理 (42)办公及生活废水处理流程图 (42)生活及办公废水治理效果比较一览表 (43)生活及办公废水治理效果一览表 (43)2、固体废弃物的治理措施及排放分析 (43)3、噪声治理措施及排放分析 (45)主要噪声源治理情况一览表 (46)四、环境保护投资分析 (46)(一)环境保护设施投资 (46)(二)环境效益分析 (47)五、厂区绿化工程 (47)六、清洁生产 (48)七、环境保护结论 (48)施工期主要污染物产生、排放及预期效果一览表 (50)第九章项目节能分析 (51)一、项目建设的节能原则 (51)二、设计依据及用能标准 (51)(一)节能政策依据 (51)(二)国家及省、市节能目标 (52)(三)行业标准、规范、技术规定和技术指导 (53)三、项目节能背景分析 (53)四、项目能源消耗种类和数量分析 (55)(一)主要耗能装臵及能耗种类和数量 (55)1、主要耗能装臵 (55)2、主要能耗种类及数量 (55)项目综合用能测算一览表 (56)(二)单位产品能耗指标测算 (56)单位能耗估算一览表 (57)五、项目用能品种选择的可靠性分析 (58)六、工艺设备节能措施 (58)七、电力节能措施 (59)八、节水措施 (60)九、项目运营期节能原则 (60)十、运营期主要节能措施 (61)十一、能源管理 (62)(一)管理组织和制度 (62)(二)能源计量管理 (62)十二、节能建议及效果分析 (63)(一)节能建议 (63)(二)节能效果分析 (63)第十章组织机构工作制度和劳动定员 (64)一、组织机构 (64)二、工作制度 (64)三、劳动定员 (65)四、人员培训 (65)(一)人员技术水平与要求 (66)(二)培训规划建议 (66)第十一章年产10万吨异丁烷脱氢装臵项目投资估算与资金筹措 .. 67一、投资估算依据和说明 (67)(一)编制依据 (67)(二)投资费用分析 (69)(三)工程建设投资(固定资产)投资 (69)1、设备投资估算 (69)2、土建投资估算 (69)3、其它费用 (70)4、工程建设投资(固定资产)投资 (70)固定资产投资估算表 (70)5、铺底流动资金估算 (71)铺底流动资金估算一览表 (71)6、年产10万吨异丁烷脱氢装臵项目总投资估算 (71)总投资构成分析一览表 (72)二、资金筹措 (72)投资计划与资金筹措表 (73)三、年产10万吨异丁烷脱氢装臵项目资金使用计划 (73)资金使用计划与运用表 (74)第十二章经济评价 (74)一、经济评价的依据和范围 (74)二、基础数据与参数选取 (75)三、财务效益与费用估算 (76)(一)销售收入估算 (76)产品销售收入及税金估算一览表 (76)(二)综合总成本估算 (76)综合总成本费用估算表 (77)(三)利润总额估算 (78)(四)所得税及税后利润 (78)(五)项目投资收益率测算 (78)项目综合损益表 (79)四、财务分析 (79)财务现金流量表(全部投资) (81)财务现金流量表(固定投资) (83)五、不确定性分析 (84)盈亏平衡分析表 (84)六、敏感性分析 (85)单因素敏感性分析表 (86)第十三章年产10万吨异丁烷脱氢装臵项目综合评价 (87)第一章项目概论一、项目名称及承办单位1、项目名称:年产10万吨异丁烷脱氢装臵投资建设项目2、项目建设性质:新建3、项目承办单位:广州中撰企业投资咨询有限公司4、企业类型:有限责任公司5、注册资金:100万元人民币二、项目可行性研究报告委托编制单位1、编制单位:广州中撰企业投资咨询有限公司三、可行性研究的目的本可行性研究报告对该年产10万吨异丁烷脱氢装臵项目所涉及的主要问题,例如:资源条件、原辅材料、燃料和动力的供应、交通运输条件、建厂规模、投资规模、生产工艺和设备选型、产品类别、项目节能技术和措施、环境影响评价和劳动卫生保障等,从技术、经济和环境保护等多个方面进行较为详细的调查研究。

科技成果——丙烷、异丁烷脱氢技术

科技成果——丙烷、异丁烷脱氢技术技术开发单位

中科院大连化物所

学科领域精细化工

项目阶段实验室开发

成果简介

丙烯和异丁烯是非常重要的基础有机化工原料,在经聚合、烷基化、水合、氧化、氯化、氨氧化以及羰基化等过程可生产诸多下游产品。

随着我国经济的快速发展,丙烯和异丁烯下游产品的需求量不断增长,传统的蒸汽裂解和催化裂化副产丙烯、异丁烯无法满足其实际需求。

低碳烷烃脱氢是一种低碳烯烃的专产技术,具有设备投资费用低、副产物少、烯烃总收率高等诸多优点,是一种重要的丙烯、异丁烯增产途径。

目前,国内已经投产的丙烷、异丁烷脱氢装置(包括UOP Oleflex和ABB Catofin工艺)已超过15套,总产能超过600万吨,此外还有十数套装置正在计划新建或扩建,市场十分广阔。

本课题组致力于实现低碳烷烃脱氢催化剂的国产化,长期开展丙烷、异丁烷脱氢催化剂研发工作,已取得一定的成果。

目前,本课题组已具备丙烷、异丁烷脱氢的氧化铝载体、Pt基催化剂生产的整套技术,催化剂脱氢性能达到或优于UOP等国外催化剂的水平,具有替代国外催化剂的可行性。

合作方式合作开发

投资规模小于20万。

异丁烷脱氢装置

异丁烷脱氢装置异丁烷脱氢装置操作规程一、异丁烷脱氢反应原理:在接近大气压580℃~600℃条件下,异丁烷在细粒铝铬催化剂流化床发生异丁烷脱氢生生成异丁烯的反应。

反应为可逆反应,随着温度升高或压力下降原理向生成有用产品方向的转换。

深度加大(反应温度),但随着温度升高热分解等副反应速度也加快并生成以下物质:软烃、重烃、芳烃、树脂、焦炭等。

(裂解、聚合反应)二、再生过程的化学反应:生成的焦炭沉积在催化剂表面,覆盖了催化剂活性中心,其结果降低了催化剂活性和选择性。

为还原催化剂,用空气中的氧气对催化剂进行再生。

再生过程中催化剂表面的焦炭被烧掉,产生一氧化碳和二氧化碳,通过燃烧焦炭和送往再生器的燃料气来加热催化剂。

并且由于过剩氧的存在三价铬氧化到六价2Cr2O3+3O2=4CrO3 ,六价铬不具脱氢反应需要的活性和选择性,因此在催化剂送回反应器之前,用烃进行还原(C3和C4)。

三、流态化原理:流态化是一种使微粒固体通过与气体或液体接触而转变成类似流体状态的操作,借助于固体流态化完成某种过程的技术,称之为流态化技术,在流化床装置中,主要是微粒固体(催化剂颗粒)与气体(工业风或蒸汽)接触并转化成类似流体状态的情况,称之为气-固流态化,催化剂固体颗粒与气体或油气等流体接触,使固体颗粒具有流体的性质,该操作过程称为固体流态化简称流化或流态化。

一般流化是在容器内进行,如再生器、沉降器、外取热器等。

我们就把容器和呈现流化状态的固体颗粒一起称为流化床。

四、吸收解析及蒸馏原理:吸收是一种分离气体混合物的过程。

用适宜的液体溶剂处理气体混合物,根据体中各组分在液体溶剂中的溶解度不同,使其中的一个或几个组分溶于溶剂,从而达到分离气体混合物的目的,被吸收的气体组分称为溶质或吸收质,未被吸收的组分称为惰性气体。

所用的液体溶剂称为吸收剂,吸收了溶质的吸收剂称为饱和吸收剂。

混合气体中某一组分可以被溶液吸收的程度,即取决于气体中该组分的分压,也取决于溶液里该组分的平衡分压。

异丁烷脱氢冷箱分离系统工艺流程分析及其优化

程;详细分析了冷箱分离系统的换热分离与上下工艺流程关系及其相互影响情况;结合实际运行情况,提出了新

的、优化后的工艺流程。

关键词:Oleflex工艺;冷箱分离;工艺流程;相互影响;优化

中图分类号:TB657.7

文献标志码:B

文章编号:1007-7804(2020)01-0018-05

doi:10. 3969/j. issn. 1007-7804. 2020. 01. 004

际运行情况提出了优化后冷箱分离系统工艺流程 。

1冷箱分离系统工艺流程及与上下游 工艺关系简述

1.1冷箱分离系统工艺流程简图 双点画线框内为冷箱分离系统工艺流程简图,

框外为与冷箱分离系统相关联的反应、产品压缩系

统工

,

1$

1.2冷箱分离系统工艺流程简述 反应器流出物经过压缩、净化和过滤单元深度脱

除氯化氢、硫化氢等杂质后去冷箱分离系统。在冷箱

进入二级分 ■

V2 分离。出二级分 V2的气体分为两路,一

,另一

干气产品。

进入 机ET1等D ,

温

度约为-108f,

部分 进入 分

V4 分,

分

V4气体再分为两路,

一

环氢气,另一闪蒸气。

环氢

在二级冷却器E2中与经二级冷

却器E2冷却的再

一部分 烷 ,经

二级冷却器E2复热至约-28f ,进入 分离

器V3中,与另外的大部分

的 烷 ,进

入冷联合进料换热器E1,在E1中复热至约34f出

, 联进料。闪蒸

与

分离器

V4 分

体在二级 却 E2

热至约 -

28f ,进入闪蒸罐D1$

闪蒸分 的 体 进 却 E3 热至约

Oleflex异丁烷脱氢装置运行问题分析与对策

Oleflex异丁烷脱氢装置运行问题分析与对策赵文涛;付连祥【摘要】介绍了某石化公司200 kt/a Oleflex异丁烷脱氢装置的工艺流程及装置开工和标定情况.从反应器压力降、反应器总温降、催化剂转化率和选择性、粉尘生成量、再生系统运行等方面对装置运行情况作了总结.对装置开工和运行过程中遇到的问题进行了分析.通过在线更换催化剂,粉尘生成量降低至4.5 kg/d,解决了催化剂循环再生系统粉尘生成量大的问题;通过对冷箱的改造,逐步提高了氢气和C4烷烃的分离效率,使装置加工负荷提高至94%左右;通过更换活化变压吸附(PSA)吸附剂,避免了PSA原料中杂质含量超标导致氢气产品不合格和PSA吸附剂寿命降低的问题;通过增加氮气保护、弹性垫圈等措施解决了高温法兰泄漏的问题.对装置运行管理经验进行了总结.【期刊名称】《炼油技术与工程》【年(卷),期】2019(049)003【总页数】5页(P38-42)【关键词】异丁烷脱氢;Oleflex;催化剂粉尘;冷箱分离;吸附剂;法兰泄漏【作者】赵文涛;付连祥【作者单位】利华益集团股份有限公司,山东省东营市257400;利华益集团股份有限公司,山东省东营市257400【正文语种】中文山东某石化公司为充分利用炼油厂自产的醚后C4资源,规划了C4馏分的深加工和综合利用方案。

利用现有C4原料,引进异丁烷脱氢、正丁烯异构、异戊二烯/异戊橡胶等技术,生产目前国内市场短缺的异戊橡胶、甲基丙烯酸甲酯(MMA)等产品[1]。

其中200 kt/a异丁烷脱氢装置(以异丁烯产量计)采用美国UOP公司的Oleflex异丁烷脱氢和Butamer正丁烷异构技术,由北京华福工程技术有限公司设计,中国化学工程第六建设有限公司建设施工。

该装置由氧化物脱除、烯烃饱和加氢、正丁烷异构、异丁烷脱氢、冷箱分离、变压吸附(PSA)、醚化等部分组成,将丁烷组分全部转换为异丁烯,进而生产甲基叔丁基醚(MTBE)。

高纯MTBE产品小量供应医药中间体市场,大部分作为高辛烷值汽油调合组分使用。

科莱恩公司和鲁姆斯公司获得中国新建异丁烷脱氢装置催化剂技术合同

科莱恩公司和鲁姆斯公司获得中国新建异丁烷脱氢装置催化剂

技术合同

贺美晋(摘译)

【期刊名称】《石油炼制与化工》

【年(卷),期】2024(55)6

【摘要】Clariant公司及其工艺合作伙伴Lummus Technology公司为中国惠州市新工厂的异丁烷脱氢装置提供CATOFIN催化剂和工艺技术。

工艺技术由Lummus Technology公司独家授权,而定制催化剂由Clariant公司提供。

这是惠州博科首次在其工厂授权CATOFIN技术。

本次授权的范围包括技术许可证和基础工程设计。

工厂建成后,每年将生产550 kt异丁烯,作为下游甲基叔丁基醚(MTBE)生产的原料。

【总页数】1页(P163-163)

【作者】贺美晋(摘译)

【作者单位】不详

【正文语种】中文

【中图分类】TQ2

【相关文献】

1.科莱恩(Clariant)公司粉体建材及应用配方——科莱恩化工(中国)有限公司纤维素醚及聚合物部提供资料

2.科莱恩催化剂携手鲁姆斯技术中标印度首个PDH 项目

3.科莱恩携手鲁姆斯获得丙烷脱氢合同,装置跻身全球最大产能之列

4.科莱恩

催化剂携手鲁姆斯技术中标印度首个PDH项目5.科莱恩携手鲁姆斯获得福建美得丙烷脱氢合同

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

异丁烷脱氢装置

异丁烷脱氢装置操作规程

一、异丁烷脱氢反应原理:

在接近大气压580℃~600℃条件下,异丁烷在细粒铝铬催化剂流化床发生异丁烷脱氢生生成异丁烯的反应。

反应为可逆反应,随着温度升高或压力下降原理向生成有用产品方向的转换。

深度加大(反应温度),但随着温度升高热分解等副反应速度也加快并生成以下物质:软烃、重烃、芳烃、树脂、焦炭等。

(裂解、聚合反应)

二、再生过程的化学反应:

生成的焦炭沉积在催化剂表面,覆盖了催化剂活性中心,其结果降低了催化剂活性和选择性。

为还原催化剂,用空气中的氧气对催化剂进行再生。

再生过程中催化剂表面的焦炭被烧掉,产生一氧化碳和二氧化碳,通过燃烧焦炭和送往再生器的燃料气来加热催化剂。

并且由于过剩氧的存在三价铬氧化到六价2Cr2O3+3O2=4CrO3 ,六价铬不具脱氢反应需要的活性和选择性,因此在催化剂送回反应器之前,用烃进行还原(C3和C4)。

三、流态化原理:

流态化是一种使微粒固体通过与气体或液体接触而转变成类似流体状态的操作,借助于固体流态化完成某种过程的技术,称之为流态化技术,在流化床装置中,主要是微粒固体(催化剂颗粒)与气体(工业风或蒸汽)接触并转化成类似流体状态的情况,称之为气-固流态化,催化剂固体颗粒与气体或油气等流体

接触,使固体颗粒具有流体的性质,该操作过程称为固体流态化简称流化或流态化。

一般流化是在容器内进行,如再生器、沉降器、外取热器等。

我们就把容器和呈现流化状态的固体颗粒一起称为流化床。

四、吸收解析及蒸馏原理:

吸收是一种分离气体混合物的过程。

用适宜的液体溶剂处理气体混合物,根据体中各组分在液体溶剂中的溶解度不同,使其中的一个或几个组分溶于溶剂,从而达到分离气体混合物的目的,被吸收的气体组分称为溶质或吸收质,未被吸收的组分称为惰性气体。

所用的液体溶剂称为吸收剂,吸收了溶质的吸收剂称为饱和吸收剂。

混合气体中某一组分可以被溶液吸收的程度,即取决于气体中该组分的分压,也取决于溶液里该组分的平衡分压。

气体吸收的推动力就是两者的差。

传质的方向取决于气相组分与其溶液的平衡分压大小。

只要气相中的分压大于溶液的平衡分压,吸收过程便会进行下去,直到气液两相达到平衡。

反之,如果溶液中某一组分的平衡分压大于混合气体中该组分的分压,该组分便要从液相转移到气相,称之为解析过程。

简而言之,从吸收剂中分离已被吸收的气体的操作称为解吸。

对于同一种烃,温度越低,压力越高,吸收效果越好,解吸过程与吸收过程相反,分子量小的烃易解吸,温度高压力低对解吸有利。

吸收过程有化学吸收与物理吸收两种,在本装置,用重烃吸收C4的过程没有化学反应发生是物理吸收过程。

蒸馏过程:蒸馏是把完全互溶而沸点不同的液体混合物分离开的一种物理过程。

该分离操作是通过气液相之间的传质来实现的。

蒸馏是在蒸馏塔内进行。

从塔的侧线抽出的冷凝液叫馏出物,将馏出物按不同沸点收集叫做分馏,所收集的馏出物叫馏分。

因低沸点组分比高沸点组分容易汽化,高沸点组分比低沸点组分容易冷凝,蒸汽中低沸点组分含量高,而高沸点组分的含量比液体中低,蒸馏就是根据这一规律把混合物分开的。

五、异丁烷脱氢装置的主要设备及作用介绍:

脱氢和净化单元:

反应器——原料与催化剂在反应器内接触反应,生成反应气脱除大部分催化剂后进入余热回收系统。

再生器——与原料反应后的乏催化剂在再生器内与空气接触烧掉焦炭,并为催化剂提供热量。

加热器——通过燃烧燃料气来加工热原料,并对余热锅炉产生蒸汽进行过热。

辅助燃烧室——在开工阶段燃烧燃料气加热主风送来的空气,给反应器和再生器升温烘干衬里。

主风机——提供空气,在开工阶段作为介质被加热后,供两器升温,生产时为催化剂再生提供氧气。

余热锅炉——利用反应气和再生气的余热发生蒸汽,并使之升温。

外置旋风除尘器——对反应气和再生气中催化剂进行精细回收。

水洗塔——给反应气降温,并最终净化反应气所夹带的催化剂。

催化剂罐——储存新鲜和乏催化剂,为再生器补充新鲜催化剂。

反应气分离单元:

反应气压缩机——对反应气压缩升压,脱除部分水和凝液。

吸收塔——吸收压缩富气中没被冷凝的烃组分,未吸收气体送去氢气回收。

解析塔——对吸收塔底来饱和吸收剂进行解吸,回收C4烃组分。

稳定塔——脱除轻组分,分离压缩反应气中C3以下组分。

脱重塔——脱除C5以上重组分作吸收剂,顶部C4组分做为产品。

换热器——包括重沸器、冷却器、空冷器、氨冷器、换热器等。

重沸器以蒸汽为加热介质加热物料。

冷却器是用循环水对物料进行冷却。

空冷器是通过改变空气流速来冷却物料。

氨冷器是用氨液做冷却介质对物料极冷。

换热器是高温物料对低温物料进行换热。

六、异丁烷脱氢装置的原则工艺流程:

脱氢单元:

自罐区来的原料(新鲜异丁烷和再循环异丁烷馏分)首先进入原料缓冲罐4D-102。

在罐底设有原料汽化器4E-103,汽化的原料通过罐体进入原料过热器4E-157,经过换热器的原料进入反应器4R-105内的换热盘管与反应气换热。

换热后的原料一部分作为输送气体送往反应器内的再生催化剂立管,大部分原料送往原料加热炉4H-104,加热后的原料经过原料分配器进入反应器下

部与反应器内的再生催化剂分配器下来的催化剂逆流接触进行反应生成反应气。

反应气在反应器内经初步分离回收大部分催化剂,催化剂经反应器顶部进入反应气余热回收系统4E-107A/B,回收热量后的反应气进入外置旋风分离器4X-117,进一步回收催化剂后的反应气进入水洗塔4C-108,在水洗塔内反应气被冷却并进行最终净化除去催化剂粉末后进入异丁烷异丁烯分离单元的(四段八级)气压机入口分凝罐4D-201。

与反应气逆流接触反应后的催化剂进入反应器气提段,用氮气吹出吸附在催化剂上面的石油烃。

然后进入待生U形管,为保证催化剂流化正常输送在待生U形管上分多点注入松动介质,U 形管来的催化剂在输送介质(工厂风)的作用下通过再生器内的待生剂立管进入待生催化剂分配器。

均匀分布后与再生器下部的空气逆流接触,烧掉催化剂表面的焦炭,烧焦后的催化剂进入再生器的还原段,恢复催化剂的活性后进入再生U形管,为保证催化剂的流化并正常输送在再生U形管上分多点注入松动介质。

U 形管来的催化剂在输送介质工艺(氮气)的作用下,通过反应器内的再生催化剂立管进入再生催化剂分配器。

为了保证催化剂的活性,在再生器底部有催化剂卸料线卸出乏催化剂,在向再生器中部有催化剂加料线补充新鲜催化剂,以此保证脱氢反应需要的催化剂活性。

再生过程需要的空气通过主风机4V-115提供。

主风机的出口设有辅助燃烧室4H-120,在再生器和反应器衬里烘干及开工

升温时空气经辅助燃烧室加热后送到再生器和反应器内。

正常生产时通过辅助燃烧室的副线送入到再生器。

主风机出口的空气经分配器进入再生器下部与待生催化剂逆流接触进行烧焦生成再生烟气。

再生烟气经过再生器内经初步的分离回收大部分催化剂后经再生气余热回收系统4E-116A/B。

回收热量后的反应气进入外置旋风分离器4X-117进一步回收催化剂。

再生烟气经过烟气过滤器4F-118后从烟囱放空。

系统来的除氧水进入除氧罐4D-123,经除氧泵4P-122A/B加压后加压后送到余热锅炉汽包4D-180A/B,与再生气余热锅炉4D-181A/B分别在反应气余热锅炉4E-107A/B与反应气换热。

再生气余热锅炉4E-116A/B与再生气换热发生蒸汽,蒸汽经原料加热炉4HH-104过热后并入系统。

异丁烷异丁烯分离单元吹扫的轻烃组分送到反应器4R-105用作输送气体的备用气源。

异丁烷异丁烯分离单元吹扫的燃料气送到原料加热炉4H-104、辅助燃烧室4H-120(开工时用)。

系统来的柴油送到燃烧油4D-124经燃烧油泵4PC-125加压送到再生器(开工时用)。