低碳钢的等温球化处理防脱碳

热处理专科毕业设计GCr15轴承钢球的热处理工艺及缺陷分析

GCr15轴承钢球的热处理工艺及缺陷分析摘要:本论文重点对GCr15轴承钢球热处理工艺的设计进行了讨论,同时对热处理后其可能存在的热处理工艺缺陷进行了分析。

钢球在不同热处理工艺下虽然都能达到其使用要求,但所需的成本却大不相同,因此在满足其使用要求的同时也应该注意生产成本。

热处理常常因操作、原材料等产生缺陷,但只要有正确的热处理工艺并严格按工艺进行加工热处理缺陷也是可以避免的,即使产生了缺陷也可以采取相应的措施及时修复缺陷。

关键词:GCr15 轴承钢球热处理设计热处理工艺热处理缺陷引言滚动轴承是机械工业十分重要的基础标准件之一;滚动轴承依靠元件间的滚动接触来承受载荷,与滑动轴承相比:滚动轴承具有摩擦阻力小、效率高、起动容易、安装与维护简便等优点。

缺点是耐冲击性能较差、高速重载时寿命低、噪声和振动较大。

图 1 轴承及钢球实物图滚动轴承的基本结构(图 1):内圈、外圈、滚动体和保持架等四部分组成。

常用的滚动体有球、圆柱滚子、滚针、圆锥滚子。

轴承的内、外圈和滚动体,一般是用轴承钢(如GCr15、GCr15SiMn)制造,热处理后硬度应达到61~65HRC。

当滚动体是圆柱或滚针时,有时为了减小轴承的径向尺寸,可省去内圈、外圈或保持架,这时的轴颈或轴承座要起到内圈或外圈的作用。

为满足使用中的某些需要,有些轴承附加有特殊结构或元件,如外圈带止动环、附加防尘盖等。

滚动轴承钢球的工作条件极为复杂,承受着各类高的交变应力。

在每一瞬间,只有位于轴承水平面直径以下的那几个钢球在承受载荷,而且作用在这些钢球的载荷分布也不均匀。

力的变化由零增加到最大,再由最大减小到零,周而往复得增大和减小。

在运转过程中,钢球除受到外加载荷外,还受到由于离心力所引起的载荷,这个载荷随轴承转速的提高而增加。

滚动体与套圈及保持架之间还有相对滑动,产生相对摩擦。

滚动体和套圈的工作面还受到含有水分或杂质的润滑油的化学侵蚀。

在某些情况下,轴承零件还承受着高温低温和高腐蚀介质的影响。

等温球化退火温度对高碳钢组织的影响

等温球化退火温度对高碳钢组织的影响高碳钢是一种含有较高碳含量的钢材,其碳含量通常在0.6%到1.5%之间。

与低碳钢相比,高碳钢具有更高的硬度和强度,但也更脆。

为了提高高碳钢的可加工性和韧性,可以采用等温球化退火工艺。

等温球化退火是将材料加热到一个特定温度,然后在这个温度保持一段时间,并最终冷却。

在高碳钢中,等温球化退火温度对组织和性能有着重要的影响。

首先,等温退火温度决定了碳的析出形式。

在高温下,碳原子倾向于从晶格中溢出并形成球化的颗粒。

球化的颗粒会增加钢材的韧性和延展性,减少脆性。

因此,合适的等温球化退火温度可以促使碳原子球化并改善高碳钢的组织。

其次,等温球化退火温度对高碳钢的晶粒尺寸和形态也有影响。

晶粒尺寸通常与材料的机械性能和韧性密切相关。

较高的退火温度可以导致晶粒长大,而较低的退火温度则导致晶粒细化。

在高碳钢中,较大的晶粒会降低钢材的硬度,但也会降低其临界应变能。

因此,适当的等温退火温度可根据需要选择晶粒尺寸。

此外,等温球化退火温度可以改变高碳钢中的亚晶结构。

亚晶结构是介于晶体和非晶体之间的结构形态,对材料的韧性和抗应力腐蚀性能起着重要作用。

适当的退火温度可以促使高碳钢中的亚晶结构形成,并提高材料的塑性和韧性。

最后,等温球化退火温度还可以影响高碳钢中的残余应力和孪晶形成。

高温下的退火可以减小材料中的残余应力,从而降低材料在使用过程中的应力集中和变形。

此外,适当的退火温度还可以抑制高碳钢中的孪晶形成,从而提高材料的韧性和耐腐蚀性。

总之,等温球化退火温度对高碳钢的组织和性能有着显著的影响。

通过适当调节退火温度,可以改善高碳钢的可加工性和韧性,提高其抗脆性和强度。

然而,需要注意的是,过高的退火温度可能导致晶粒长大,从而降低硬度和强度。

因此,在等温球化退火过程中,需要综合考虑材料的成分、性能需求和退火温度的选择,以获得最佳的组织和性能。

钢的热处理工艺

12

正火工艺较简单、经济,主要应用于以下方面:

(1)改善低碳钢的切削加工性能 碳量〈0.25 %的低碳钢及低合金钢,退火后硬度过低,正火处理 可提高硬度,改善切削加工性能。 (2)消除中碳钢热加工缺陷 中碳结构钢铸、锻、轧及焊件,热加工后易出现魏氏组织、晶粒 粗大等过热缺陷和带状组织,正火可消除,达到细化晶粒、均匀组织、 消除内应力的目的。 (3)消除过共析钢网状碳化物

16

(1)热应力及其变化规律

工件在加热和冷却时,由于不同部位的温度差异,导致热胀冷缩的不 一致而产生的内应力称为热应力。 以圆柱 工件为例分 析热应力的 变化规律 到了冷却后期,表层温度的 降低和体积的收缩已经终止,而 心部体积继续收缩,由于心部受 到表层的牵制,应力逐渐转变为 拉应力,而表层则受到压应力。 当整个试样冷至室温时,内外温 差消失,冷却后期的应力状态被 保留下来成为残余应力。 因此,工件淬火冷至室温时, 由于热应力引起的残余应力 表层

炉冷至略低于 Ar1的温度等温处理。如此多次反复加热和冷却,最后冷 至室温,以获得球化效果最好的粒状珠光体组织。

一次球化退火 等温球化退火

往复球化退火

8

T10钢球化退火组织 ( 化染 ) 500

9

(4)扩散退火

扩散退火 又称 均匀化退火 ,是将铸锭、铸件加热至 Ac3 或 Accm 以上 150 ~ 300℃,保温 10 - 15h ,然后随炉缓慢 冷却的热处理工艺。

温度)所需要的时间,而且取决于组织转变所需要的时间。完全退火 保温时间与钢材的化学成分、工件的形状和尺寸、加热设备类型、装 炉量以及装炉方式等因素有关。 退火后的冷却速度应缓慢,以保证奥氏体在Ar1温度以下不大的 过冷条件下进行珠光体转变,避免硬度过高。碳钢< 200℃/h ,低合 金钢<100℃/h,高合金钢<50℃/h。出炉温度在600℃以下。 将奥氏体化后的钢很快降至稍低于 Ar1 温度等温,使奥氏体转变 为珠光体,在空冷至室温,称为等温退火。 等温退火适用于高碳钢、合金工具钢和高合金钢等,可以显著缩 短退火时间;但不适合大截面工件和大批量炉料。

合金钢的球化和石墨化

合金钢的球化和石墨化合金钢是一种由铁和其他元素(如钼、铬、镍等)合金化而成的钢材。

球化和石墨化是两种常见的热处理方法,用于改善合金钢的力学性能和微观结构。

在下文中,我将详细介绍合金钢的球化和石墨化的原理和应用。

合金钢的球化是通过将钢材加热到一定温度,然后快速冷却,使其微观结构中的碳元素形成球状的碳化物。

球化处理能够提高合金钢的韧性和延展性,减少脆性。

这是因为球状的碳化物会改变钢材的晶界结构,减少晶界的应力集中,从而提高钢材的抗拉强度和塑性。

球化处理常用于高碳合金钢和合金元素含量较高的钢材。

石墨化是通过将合金钢加热到一定温度,然后冷却到室温,在适当的条件下,使钢材中的碳元素析出为石墨形态。

石墨化处理能够提高合金钢的切削性能和耐磨性。

石墨是一种具有良好自润滑性的材料,能够减少切削过程中的摩擦和磨损,提高切削效率和切削质量。

石墨化处理常用于切削工具和轴承等需要高耐磨性的应用领域。

球化和石墨化处理的具体方法和条件会根据不同的合金钢材料和应用要求而有所差异。

一般来说,球化处理的温度通常在900℃到950℃之间,冷却方式可以选择空冷、水淬或油淬。

而石墨化处理的温度通常在700℃到800℃之间,冷却方式可以选择空冷或水淬。

此外,球化和石墨化处理一般需要多次进行,以确保处理效果的稳定和一致性。

合金钢的球化和石墨化处理在工业制造中具有广泛的应用。

在航空航天、汽车制造和机械加工等领域,球化和石墨化处理能够显著提高合金钢的性能,延长材料的使用寿命。

例如,在航空航天领域,合金钢的球化处理可以提高材料的韧性和抗疲劳性能,增强零件的承载能力和抗冲击性能。

在汽车制造领域,合金钢的石墨化处理可以提高材料的耐磨性和降低切削力,从而提高发动机的工作效率和使用寿命。

在机械加工领域,合金钢的球化处理和石墨化处理可以提高切削刀具的切削性能和耐磨性,提高加工效率和质量。

总结起来,合金钢的球化和石墨化处理是一种重要的热处理方法,能够显著改善钢材的力学性能和微观结构。

中高碳热轧钢表面脱碳及碳化物球化退火行为研究

中高碳热轧钢表面脱碳及碳化物球化退火行为研究引言:中高碳热轧钢具有广泛的应用领域,例如汽车、机械和建筑等行业。

在加工过程中,中高碳热轧钢会受到高温加热和冷却等工艺条件的影响,这些工艺条件可能导致钢材表面的脱碳和碳化物的球化发生变化。

本文旨在探讨中高碳热轧钢表面脱碳及碳化物球化退火行为的研究进展。

一、脱碳行为的研究:1.脱碳的定义与机理:中高碳钢的脱碳是指在高温下,碳元素从钢材中脱离并向表面扩散的过程。

脱碳机理可分为表面脱碳和气体脱碳两种形式。

2.影响脱碳的因素:脱碳速率主要受温度、保温时间、氧化物等因素的影响。

其中,温度和保温时间对脱碳速率的影响较大。

3.表面脱碳的研究方法:常用的研究表面脱碳的方法有金相显微镜观察、硬度测试和能谱分析等,这些方法可以提供详细的脱碳情况。

二、碳化物球化退火行为的研究:1.碳化物球化退火的定义与机理:碳化物球化退火是指在高温条件下,钢材中的碳化物颗粒重新排列形成球状的过程。

球化退火的机理主要与碳化物的晶体结构和热激活能有关。

2.影响球化退火的因素:球化退火过程受温度、保温时间、温度变化速率等因素的影响。

其中,温度变化速率对球化退火的效果具有显著的影响。

3.球化退火的研究方法:常用的研究球化退火的方法有金相显微镜观察、显微硬度测试和X 射线衍射分析等,这些方法可以提供球化退火程度和晶体结构的信息。

三、中高碳热轧钢表面脱碳及碳化物球化退火行为的应用:1.表面脱碳和碳化物球化退火的控制方法:为了避免中高碳热轧钢在生产过程中出现脱碳和碳化物球化的问题,可以通过合理控制温度、保温时间和循环次数等因素来降低钢材的脱碳率和提高球化率。

2.优化中高碳热轧钢的热处理工艺:针对特定应用需求,可以根据脱碳和球化退火的行为研究结果,优化中高碳热轧钢的热处理工艺,以提高钢材的综合性能和使用寿命。

结论:本文综述了中高碳热轧钢表面脱碳及碳化物球化退火行为的研究进展。

通过对脱碳和球化退火的机理、影响因素和研究方法的介绍,可以更好地理解中高碳热轧钢在高温条件下的变化行为。

热处理知识介绍

球化退火应用

球化退火主要适用于共析钢和过共析钢,如碳 素工具钢、合金工具钢、轴承钢等。这些钢经 轧制、锻造后空冷,所得组织是片层状珠光体 与网状渗碳体,这种组织硬而脆,不仅难以切 削加工,且在以后淬火过程中也容易变形和开 裂。

球化退火应用

而经球化退火得到的是球状珠光体组织,其中 的渗碳体呈球状颗粒,弥散分布在铁素体基体 上,和片状珠光体相比,不但硬度低,便于切 削加工,而且在淬火加热时,奥氏体晶粒不易 长大,冷却时工件变形和开裂倾向小。另外对 于一些需要改善冷塑性变形(如冲压、冷镦等) 的亚共析钢有时也可采用球化退火。

热处理分类——回火

钢的回火是将淬火钢加热至A1以下的某一温 度,保温一段时间,然后冷却到室温的一种热 处理工艺。

消除钢淬火时产生的亚稳定组织。

二、退火热处理

退火热处理是将金属或合金加热到适当的温度, 保持一定的时间,然后缓慢冷却的热处理工艺。

退火后组织亚共析钢是铁素体加片状珠光体; 共析钢或过共析钢则是粒状珠光体。总之退火 组织是接近平衡状态的组织。

Fe+H2O→FeO+H2 FeC+CO2→Fe+2CO 还原: FeO+H2→Fe+H2O

FeO+CO→Fe+CO2

对策

所以我们必须做到: 1.减少盘圆料自身带的FeO(盘圆料的酸洗可 以减少FeO); 2.降低炉内的CO、H2在适当的比值和线材来 减少O2、H2O脱碳性气体(加氮气降低炉内 CO、H2的体积百分比),加瓦斯,丙烯可以分 解成甲烷与炉内的H2O、O2反应成CO作为保 护气氛。

CH3OH

CO+2H2

中性气体

氮气在高温加热时和钢铁不发生任何作用,即 不氧化。不脱碳、也无还原和增碳作用,故为 中性气体。

氧化案例

钢材球化退火处理及碳化物球化程度评估介绍

鋼材球化退火處理及碳化物球化程度評估介紹許傳宗金屬工業研究發展中心檢測技術發展組摘要棒鋼(直徑14mm以上者稱之)及線材(直徑14mm以下者稱之)係以小鋼胚為原料,經加熱軋延後製作成盤元,並依客戶的要求,再經不同線徑抽線加工、退火處理後供應下游業者作為生產原料,而主要的下游市場則為鋼線鋼纜、螺絲及螺帽等。

其中當盤元加工製作螺絲時,由於易造成破裂現象,因此須經球化退火處理將盤元中之碳化物予以球化,藉以提升延展性,降低硬度以利後續加工處理。

由此可知,球化退火處理乃是螺絲業常用的熱處理方法之一,因此本文特針對鋼材球化退火處理及碳化物球化程度評估作一簡單介紹,以期能對工業界有所裨益。

一、球化退火之簡介球化退火(Spheroidizing Annealing)係指將鋼材中之層狀或網狀碳化物,經加熱至適當溫度後,使其成為球狀化的一種熱處理方法,特別是高碳的工具鋼更是需要進行此退火熱處理,而其經球化退火處理後的顯微組織如圖1所示。

一般而言,球化退火處理的主要目的有二:其一為提高高碳鋼的延展性,並降低加工抵抗性使其後續之切削加工或塑性加工易於進行;其二作為工具鋼的淬火前處理,使淬火後的碳化物組織分佈均勻,進而防止淬裂或變形的發生,同時提高淬火後的韌性與硬度。

值得一提的是,所謂的「碳化物」係指高碳鋼中之Fe 3C 組織;工具鋼中之M 23C 6、M 7C 3及M 3C 等組織;高速鋼中之M 23C 6、M 6C 及MC 等組織;軸承鋼中之M 23C 6、M 6C 及M 3C 等組織。

圖1. 1.2%C 碳鋼之球狀碳化物顯微組織圖二、球化退火之方法如2圖所示為各種球化退火的操作方法,至於要採用何種操作方法,主要係根據鋼材種類、冷加工程度及球狀化程度等來加以判定。

時 間溫度圖2. 球化退火之操作方法示意圖1.長時間加熱法(A1下方的加熱):此法乃是將鋼材加熱至A1下方的溫度範圍(約650~700℃),然後長時間保溫後徐冷,如圖2(a)所示。

钢的脱碳温度

钢的脱碳温度钢的脱碳温度是一个关键参数,它指的是在特定条件下,钢材表面的碳元素开始从钢中逸出的温度。

了解这个温度对于钢铁工业来说非常重要,因为它直接影响到钢材的性能和使用寿命。

首先,我们需要明确一点:钢的脱碳温度并非一个固定的数值,而是一个温度范围。

这是因为不同成分、不同微观结构以及不同的处理条件的钢,其脱碳温度会有所差异。

例如,低碳钢的脱碳温度通常在700°C至900°C之间,而高碳钢的脱碳温度可能低于700°C。

在理解了脱碳温度的范围后,我们进一步探讨影响脱碳温度的因素。

首先,钢材的化学成分是决定脱碳温度的关键因素。

一般来说,随着碳含量的增加,脱碳温度会降低。

这是因为碳原子在钢中的扩散速度会随着碳含量的增加而加快,从而使得碳更容易从钢中逸出。

其次,钢材的微观结构也会影响其脱碳温度。

例如,晶粒的大小、碳化物的分布以及奥氏体的稳定性等都会对脱碳过程产生影响。

一般来说,细小的晶粒和均匀的碳化物分布会提高钢材的抗脱碳能力。

此外,热处理的条件也会对脱碳温度产生影响。

例如,加热速度、保温时间和冷却速度等都会影响碳原子在钢中的扩散速度和分布状态,从而影响其脱碳温度。

那么,为什么了解脱碳温度对钢铁工业如此重要呢?这是因为钢材在使用过程中常常会面临高温环境,如焊接、热处理和高温服役等。

在这些过程中,如果温度控制不当,钢材表面可能会出现脱碳现象,导致其硬度和耐磨性下降,严重时甚至会影响到钢材的使用寿命。

为了防止脱碳现象的发生,钢铁工业常常采取一系列措施,如调整钢材的化学成分、优化热处理工艺以及表面涂覆等。

同时,工程师们也致力于研究新的抗脱碳技术,以提高钢材的性能和使用寿命。

综上所述,钢的脱碳温度是一个复杂的问题,受到多种因素的影响。

要准确控制和预测钢材的脱碳行为,需要综合考虑其化学成分、微观结构、热处理条件以及使用环境等多个因素。

只有这样,我们才能更好地理解钢材的脱碳行为,为其抗脱碳技术的研究和应用提供科学依据。

低碳钢丝球化退火工艺的探讨及应用

低碳钢丝球化退火工艺的探讨及应用杭州鼎盛炉业有限公司摘要低碳钢丝的球化退火是低碳钢丝生产中的关键工序,它可以改善钢丝的力学性能。

本文通过探讨低碳钢丝球化退火的工艺原理及其控制,展望低碳钢丝球化退火工艺技术的发展趋势。

关键词球化退火工艺应用1、低碳钢丝球化退火的技术工艺原理低碳钢丝的球化就是使组织中的渗碳体由片状转变为球状的工艺。

因为片状表面积大,处于不稳定状态,若转化为球状,则有最小的界面,能量最低,处于稳定的平衡状态。

因此,球化退火工艺原理是依靠片状渗碳体的自发球化的倾向和聚集长大。

钢丝的球化是在铁素体区进行的。

片状碳化物是通过“溶解与沉淀”转化为球状的,当温度加热到低于723℃时,经拉拨而破碎的细小片状碳化物被铁素体所包围。

根据胶态平衡理论,第二相质点的溶解度与质点的曲率半径有关,曲率半径愈小,其溶解度愈高。

片状渗碳体的两端棱角处,界面的曲率半径小,表面碳原子易于迁移到铁素体中去,使铁素体的碳浓度增加高。

而片状渗碳体的中部边界较为平直的地方,界面曲率半径大,相对地说,碳原子比较难以由渗碳体表面转入铁素体中去,因而其附近铁素体中的碳浓度较低,这样就造成铁素体晶粒内碳原子的浓度差,引起碳原子扩散。

碳原子从渗碳体端角附近向其中平直处附件扩散,使渗碳体中部平直处附近的铁素体碳浓度增大,于是,碳原子就沉积到渗碳体的中部。

因此,对一片渗碳体来说,两端部分逐渐溶解,碳原子通过铁素体流向中部,沉淀并逐渐长大,最后聚集为球状。

对于低碳钢而言,球化处理使渗碳体呈粒状,与片状相比,它具有较低的流变应力和屈服强度,因而具有较高的均匀变型量和总变型量;同时,它还具有较高的断裂强度和解理强度,因而在冷加工时不易开裂。

球化处理改善了钢丝的综合力学性能,显著提高了钢丝的冷顶锻工艺性能。

2、低碳钢丝球化退火的应用众所周知:钢铁材料的性能取决于内部组织结构,组织结构取决于成分、冶炼、热加工、冷加工,特别是热处理工艺。

要选择合理、高效、经济的热处理工艺,必须了解材料性能与组织结构,显微组织与热处理工艺之间的关系,以及显微组织的种类和热处理的基本原理。

H13热处理工艺

退火工艺:H13钢属于过共析钢,采用常规完全退火或等温球化退火(1)H13钢的完全退火工艺为:850~900e@3~4h,保温结束后随炉冷到500e以下出炉空冷;(2)等温球化退火工艺:845~900度×2~4h/炉冷+700~740度×3~4h/炉冷,[40度/h,[500度出炉空冷;(3)对于质量要求较高的H13钢模具,还应进行防止白点退火,工艺周期较长;(4)形状复杂的模具,在粗加工后应进行一次去应力退火:600~650e@2h/炉冷;(5)模具热处理后,若模具型腔采用磨削!电火花和线切割等方法加工成形会在模具的表面上形成一层厚约10~30Lm的淬火马氏体白亮层,也称之为/异常层0"由于白亮层中的内应力较大,淬火马氏体本身又较脆,磨削时容易在表面产生微裂纹和磨削裂纹,因而磨削加工后最好能在低于回火温度50e以下进行去应力退火,以消除磨削应力,并使表面可能形成的淬火马氏体回火韧化。

大型的H13钢锻件经常规球化退火处理碳化物组织极不均匀,存在严重的沿晶碳化物链可通过多次球化退火或奥氏体化快冷(正火)再球化退火来实现淬火工艺:H13钢的淬火回火工艺可以采用盐浴炉!真空炉和流动粒子炉加热,模具表面光洁,热处理变形小,零件寿命长"特别是外热式刚玉流动粒子炉保护加热,吸收了盐浴炉和真空炉加热的共同优点,很适合热作模具钢的热处理加热。

H13钢采用盐浴炉作为加热设备时的通用淬火工艺是:40~500度预热(0.5min/mm),650~840e预热(0.5min/mm) 1020~1050度奥氏体化(0.25~0.45min/mm),保温结束后可视使用性能要求采用空淬,油淬,气淬或分级淬火,分级温度可取500~540度(0.25min/mm)。

对断裂裂韧性,抗热疲劳和抗热磨损要求较高及淬火处理后需要电加工的模具,为了得到最高的红硬性,可采用奥氏体化温度上限对于要求畸变小!晶粒细!冲击韧性高的模具,为了得到最好的韧性和防止开裂,应采用奥氏体化温度下限。

球化退火在中碳结构钢中的应用

o

o

图3片状渗碳体破断、球化过程

万方数据

19

球化退火在中碳结构钢中的应用

作者: 作者单位: 刊名:

英文刊名: 年,卷(期):

李壮, 隋晶 李壮(110034,沈阳航空工业学院), 隋晶(沈阳药科大学)

五金科技 HARDWARE SCIENCE AND TECHNOLOGY 2004,32(5)

参考文献(3条) 1.日本热处理技术协会.刘文泉 热处理指南 1987 2.K E 西而宁.孙一唐.刘文泉 铜及其热处理博福斯手册 1982 3.N N HOBNKOB theory of Heat Treatment of Metals 1978

1引言 球化退火是一种常用的热处理工艺,主要适用于各种高

碳工具钢。球化退火目的在于降低硬度,改善切削加工性能, 并为后面的淬火作组织准备。有些五金工具,机电产品等采

用中碳钢制造。在中碳碳素结构钢中有时也可采用球化退火…。

本文将35钢高强度螺栓采用球化退火工艺,在某厂实际应用 中缩短了生产周期。降低了成本,提高了劳动生产率。 2工艺试验

35钢拉拔后的直条料只要经过再结晶退火,就必须还要 经过酸洗、磷化、皂化等工序后才能被冷镦成型。这样就占 用了大量的时间,耗费了大量工时,结果造成中9.6成品材供 不应求,冷镦机常常停工待料,严重影响了生产。

由于35钢螺栓生产中存在的问题是原料拉拔后在冷镦成 型时硬度太高,进行再结晶退火、酸洗、磷化、皂化等工序 生产周期太长。原料在冷镦前的金相组织为铁素体和片状珠 光体,硬度相对较高。文献【2H旨出:球化组织具有有最低的 硬度,钢中碳化物的球化可以提高塑性、韧性。也就是在冷 镦前金相组织如果为球状珠光体。硬度将最低,同时塑性也 最好。有利于冷镦成型。如果中9.6直条料硬度满足冷镦成型 的要求,当然就会省去再结晶退火及随后的酸洗、磷化、皂 化等工序。缩短生产周期。故有必要将原料的完全退火改为 球化退试验生产。 2.2球化退火工艺

等温处理对低碳钢铁素体形核及形态的影响

等温处理对低碳钢铁素体形核及形态的影响摘要:通过对低碳钢进行等温处理实验,研究其对铁素体形核及形态的影响。

实验结果表明,在初生铁素体形核数目和形态方面,等温处理能够显著影响其微观形态,在特定条件下能够优化其铁素体形态,提高钢材的性能,有效改善钢材的工艺性能。

关键词:低碳钢;等温处理;铁素体形态;形核数目;微观结构正文:低碳钢是一种重要的结构材料,其应用广泛。

在工业生产中,为了获得优良的性能,常常需要对低碳钢进行热处理。

等温处理是其中一种重要的热处理方法,通过等温处理对低碳钢进行优化,可以大大改善其性能。

本研究选取低碳钢作为研究对象,通过等温处理法研究其对铁素体形核及形态的影响。

实验过程中,先将低碳钢样品进行快速加热,并在高温下保温一段时间,待组织完全均匀后,通过快速冷却的方式将钢材固定。

将样品切割为薄片,进行显微组织分析及铁素体形态的研究。

通过实验结果分析发现,等温处理能够显著影响其微观结构,其中初生铁素体形态对低碳钢的性能起着关键作用。

在固定等温时间的情况下,不同等温温度下其初生铁素体形态不同,铁素体的晶粒细化并不代表其形态优化。

在合理选择等温温度和等温时间的条件下,铁素体的形态和形核数目得到了优化和改善,获得了更优的铁素体形态和较精细的晶粒,大大提高了钢材的机械性能及塑性。

实验结果表明,等温处理是改善低碳钢铁素体形态及性能的有效方法,为钢铁材料优化提供了新的思路和方法。

综上所述,通过等温处理对低碳钢进行优化处理,能够有效提高铁素体的形态及形核数目,获得更优良的铁素体形态,提高钢材的性能及工艺性能,具有重要的实际应用价值。

关键词:低碳钢;等温处理;铁素体形态;形核数目;微观结构等温处理是指将材料置于高温下,保温一段时间,然后经过逐渐降温直至室温的过程,以实现材料的热处理。

在等温处理过程中,组织经过时间和温度的变化,形成新的组织结构,从而改变材料性能。

在钢铁材料工业领域,等温处理技术已经得到了广泛应用,成为钢铁材料重要的热处理方式之一。

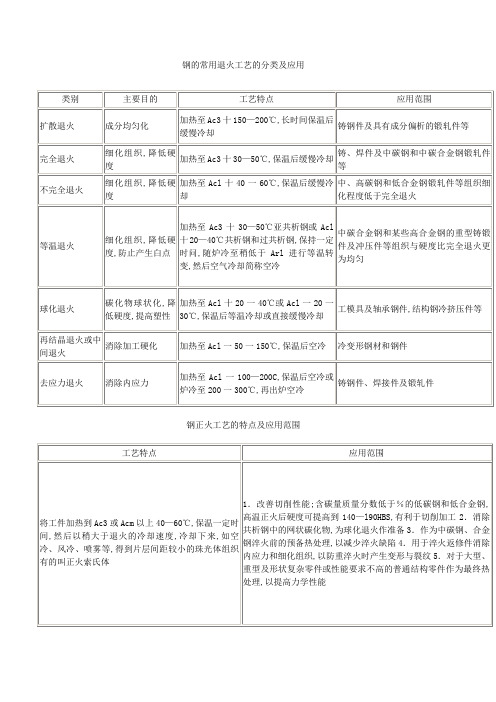

钢的常用退火工艺的分类及应用

时效的目的是使淬火后的工件进一步消除内应力,稳定工件尺寸常用来处理要求形状不再发生变形的精密工件,例如精密轴承、精密丝杠、床身、箱体等低温时效实际就是低温补充回火

低温时效

将工件加热到100一150 ℃,保温较长时间约5—20h

冷处理

淬透层深度一般为2—6mm,过深往往引起零件表面严重过热,易产生淬火裂纹;表面硬度钢可达65HRC,灰铸铁为40一48HRC,合金铸铁为43—52HRC;这种方法简便,无需特殊设备,但易过热,淬火效果不稳定,因而限制了它的应用

适用于单件或小批生产的大型零件和需要局部淬火的工具或零件,加大型轴类、大模数齿轮等

1.表层硬度比普通淬火高2—3HRC,并具有较低的脆性2.疲劳强度、冲击韧度都有所提高,一般工件可提高20%一30%3.变形小4.淬火层深度易于控制5.淬火时不易氧化和脱碳6.可采用较便宜的低淬透性钢7.操作易于实现机械化和自动化,生产率高8.电流频率愈高,淬透层愈薄;例如高频淬火一般1—2mm,中频淬火一般3—5mm,工频淬火能到>l0—l 5mm缺点:处理复杂零件比渗碳困难

常用钢材为中碳钢,如35、45钢及中碳合金钢合金元素<3%,如40Cr、65Mn等,还可用于灰铸铁件、合金铸铁件;含碳量过低,淬火后硬度低,而碳和合金元素含量过高,则易碎裂,因此,以含碳量质量分数在%一%之间的碳素钢最适宜

电接触加热表面淬火

采用两电极铜滚轮或碳棒向工件表面通低电压大电流,在电极与工件表面接触处产生接触电阻,产生的热使工件表面温度达到临界点以上,电极移去后冷却淬火

1.设备简单,操作方便

2.工件变形极小,不需回火

3.淬硬层薄,仅为一4.工件淬硬层金相组织,硬度不均匀

ASTME1077-01 ,钢的脱碳层测定方法.pdf

受控状态受控编号持有者ASTM E1077-01E1钢的脱碳层深度测定方法本标准是在原版本E1077的基础上修定的,接下来的数字表示首次发布的年份或修订年份。

括号内的数字表示最新修订的年份,括号()是最新修订所加。

本标准已经批准同意使用。

E1注:2001年6月编辑修订2.1和3.1.1。

前 言这些方法用来测定淬火钢或非淬火钢的平均脱碳层深度或最大脱碳层深度,其范围从简单的筛分法到精确的试验方法,可依据实际需要来选择。

1 范围1.1 这些试验方法用以检验脱碳层深度,与其组成、基体显微组织和截面形状无关。

可以包括如下方法:1.1.1筛分方法1.1.2金相方法1.1.3显微硬度方法1.1.4化学分析方法1.2在有争议的情况下,严格定量或线性分析方法(见7.3.5和7.3.6)将作为仲裁方法。

这些方法可用于任何横截面钢材。

化学分析方法显示的脱碳层深度通常比金相方法更大,但是受特定简单形状和设备的限制,化学分析技术通常用于研究。

显微硬度方法适用于组织均匀的淬火钢的精确测定。

1.3 SI单位值作为标准对待,括号内为相应的英制单位。

1.4本标准只考虑与使用相关的部分安全因素,标准的使用者有责任进行相当安全和健康的操作,在使用之前,确定适用范围。

2引用文件2.1 ASTM标准A 941 钢、不锈钢、合金和铁合金有关的术语E3 金相试样制备操作方法E7 金相术语E340 金属和合金宏观腐蚀试验方法E350 碳钢、低合金钢、硅钢、生铁和熟铁的化学分析方法E384 材料显微硬度试验方法E407 金属和合金显微腐蚀操作方法E415 碳钢和低合金钢光谱真空分析方法E1951 光学显微镜的操作3术语3.1定义3.1.1试验方法中使用术语的定义见E7和E44。

3.2本标准中专用术语的定义3.2.1平均脱碳层深度——五次或更多次测量的总脱碳层深度的平均值。

3.2.2平均自由铁素体深度——五次或更多次测量的全脱碳层深度的平均值。

H13热处理工艺

退火工艺:H13钢属于过共析钢,采用常规完全退火或等温球化退火(1)H13钢的完全退火工艺为:850~900e@3~4h,保温结束后随炉冷到500e以下出炉空冷;(2)等温球化退火工艺:845~900度×2~4h/炉冷+700~740度×3~4h/炉冷,[40度/h,[500度出炉空冷;(3)对于质量要求较高的H13钢模具,还应进行防止白点退火,工艺周期较长;(4)形状复杂的模具,在粗加工后应进行一次去应力退火:600~650e@2h/炉冷;(5)模具热处理后,若模具型腔采用磨削!电火花和线切割等方法加工成形会在模具的表面上形成一层厚约10~30Lm的淬火马氏体白亮层,也称之为/异常层0"由于白亮层中的内应力较大,淬火马氏体本身又较脆,磨削时容易在表面产生微裂纹和磨削裂纹,因而磨削加工后最好能在低于回火温度50e以下进行去应力退火,以消除磨削应力,并使表面可能形成的淬火马氏体回火韧化。

大型的H13钢锻件经常规球化退火处理碳化物组织极不均匀,存在严重的沿晶碳化物链可通过多次球化退火或奥氏体化快冷(正火)再球化退火来实现淬火工艺:H13钢的淬火回火工艺可以采用盐浴炉!真空炉和流动粒子炉加热,模具表面光洁,热处理变形小,零件寿命长"特别是外热式刚玉流动粒子炉保护加热,吸收了盐浴炉和真空炉加热的共同优点,很适合热作模具钢的热处理加热。

H13钢采用盐浴炉作为加热设备时的通用淬火工艺是:40~500度预热(0.5min/mm),650~840e预热(0.5min/mm) 1020~1050度奥氏体化(0.25~0.45min/mm),保温结束后可视使用性能要求采用空淬,油淬,气淬或分级淬火,分级温度可取500~540度(0.25min/mm)。

对断裂裂韧性,抗热疲劳和抗热磨损要求较高及淬火处理后需要电加工的模具,为了得到最高的红硬性,可采用奥氏体化温度上限对于要求畸变小!晶粒细!冲击韧性高的模具,为了得到最好的韧性和防止开裂,应采用奥氏体化温度下限。

钢的热处理工艺

工艺参数

加热温度:一般碳钢和低合金钢600-700℃;温度太高,晶粒

粗化,温度太低,再结晶不充分。

保温时间: 1-3h。

冷却速度:随炉冷至500℃,出炉空冷。

1. 退火分类与常用工艺

去应力退火

冷变形后的金属在低于再结晶温度加热,以去除由于形

变加工、锻造、焊接等所引起的应力,但仍保留冷作硬

2.3. 正火工艺

双(多)重正火:对工件进行两次或两次以上的正火。

AC3+(150-200)℃

AC3+(30-50)℃

温度/℃

Ac3

时间

工艺说明

@ 含有粗大组织或魏氏组织的锻件和铸件,如20Mn、

20CrMoV、15Cr等低合金钢铸件。

@ 第一次正火消除组大组织。

然 后 冷 至 A r1- ( 2 0 - 3 0 ) ℃ , 并 在 此 温 度 等 温 较 长 时 间 , 随 后 炉 冷 至

550℃后空冷的工艺。

温度/℃

AC1+(10-30)℃

.

Ac3

Ac1

Ar1-(20-30)℃ 550℃

随炉缓冷

时间

空冷

与普通球化退火相比,退火周期短,球化组织均匀,

适用于大件。

冷却速度:缓冷至500℃以下出

炉空冷, 大件、易畸变件冷至

200-300℃再出炉空冷 。

小结

01

退火得到接近平衡的组织, 是生产中常用的热处理方法,

退火种类繁多, 目的各不相同, 工艺差别较大; 大部分

退火工艺有3个基本特点, 一是加热温度在Ac1以上, 二

是慢冷, 三是得到珠光体型转变产物。

- 2 0 8 H B W , 球 化 级 别 2 - 3 级 。 加 工 路 线 : 备 料 - 锻 造 - 球化退火-车削

模具的热处理及表面强化技术

第9章模具的热处理及表面强化技术模具热处理及表面强化是模具制造中的关键工艺之一,直接关系到模具的制造精度、力学性能(如强度等)、使用寿命以及制造成本,是保证模具质量和使用寿命的重要环节。

模具在实际生产使用中表明,在模具的全部失效中,由于热处理不当所引起的失效居于首位。

在模具设计制造过程中,若能正确选用钢材,选择合理的热处理及表面强化技术工艺,对充分发挥材料的潜在性能、减少能耗、降低成本、提高模具的质量和使用寿命都将起到重大的作用。

当前模具热处理技术发展较快的领域是真空热处理技术和模具的表面强化技术。

9.1模具的热处理9.1.l模具钢的热处理模具钢的热处理工艺是指模具钢在加热、冷却过程中,根据组织转变规律制定的具体热处理加热、保温和冷却的工艺参数。

根据加热、冷却方式及获得组织和性能的不同,热处理工艺可分为常规热处理、表面热处理(表面淬火和化学热处理等)等。

根据热处理在零件生产工艺流程中的位置和作用,热处理又可分为预备热处理和最终热处理。

模具钢的常规热处理主要包括退火、正火、淬火和回火。

由于真空热处理技术具有防止加热氧化、不脱碳、真空除气、变形小及硬度均匀等特点,近年来得到广泛的推广应用。

1.退火工艺退火一般是指将模具钢加热到临界温度以上,保温一定时间,然后使其缓冷至室温,获得接近于平衡状态组织的热处理工艺。

其组织为铁素体基体上分布着碳化物。

目的是消除钢中的应力,降低模具材料的硬度,使材料成分均匀,改善组织,为后续工序(机加工、冷加工成形、最终热处理等)做准备。

退火工艺根据加热温度不同可分为:1)完全退火将模具钢加热到临界温度A c3以上20~30℃,保温足够的时间,使其组织完全奥氏体化,然后缓慢冷却,以获得接近平衡状态组织的热处理工艺。

其目的是为了降低硬度、均匀组织、消除内应力和热加工缺陷、改善切削加工性能和冷塑性变形性能,为后续热处理或冷加工做准备。

2)不完全退火将钢加热到A c1~A c3(亚共析钢)或A c1~A ccm(过共析钢)之间,保温一定时间后缓慢冷却,以获得接近于平衡组织的热处理工艺。

最新9sicr圆板牙热处理工艺设计(完美版)

9s i c r圆板牙热处理工艺设计(完美版)《金属学与热处理》课程设计报告9SiCr圆板牙的热处理工艺设计学院化学工程与现代材料专业金属材料工程姓名张二飞学号 12042418指导教师张美丽完成时间 2015.05目录摘要 (5)1引言 (5)2材料设计 (7)2.1性能特点 (7)2.1.1 9SiCr的基本信息 (7)2.1.2 9SiCr物理特性 (7)2.1.3 9SiCr的钢材规格 (8)2.2成分特点 (8)2.2.1 9SiCr中合金成分及含量 (8)2.2.2 9SiCr中合金成分的作用 (8)3零件设计 (9)3.1圆板牙的服役条件、失效形式 (9)3.1.1服役条件 (9)3.1.2失效形式 (9)3.2设计零件 (10)3.2.1圆板牙的技术要求 (10)3.2.2圆板牙的平面图及剖面图 (10)3.3.3圆板牙钢的材料选择 (11)4热处理及机械加工设计 (12)4.1圆板牙的加工工艺 (12)4.1.1圆板牙的加工工艺图 (12)4.1.2 9SiCr圆板牙(M12)钢退火-淬火-回火热处理工艺 (13)4.1.3锻造工艺曲线 (14)4.1.4球化退火工艺曲线 (15)4.1.5淬火工艺曲线 (17)4.1.6 低温回火工艺曲线 (20)4.2 9SiCr圆板牙钢退火、淬火、回火热处理工艺理论 (21)4.2.1退火原理 (21)4.2.2淬火工艺原理 (22)4.2.3 回火工艺原理 (22)4.3圆板牙热处理常见缺陷的预防及补救方法 (23)4.3.1圆板牙球化退火的缺陷及其预防、补救 (23)4.3.2圆板牙球化淬火的缺陷及其预防、补救 (24)4.3.3圆板牙低温回火的缺陷及其预防、补救 (25)5选择检测设备及方法 (26)5.1选择检测设备 (26)5.1.1设备 (26)5.1.2仪表 (28)5.1.3工具夹 (28)5.2圆板牙热处理质量检验项目、内容及要求 (29)6结束语 (30)7参考文献 (31)摘要:这篇设计工艺设计论文主要阐述了9SiCr圆板牙的热处理工艺设计。

低碳钢的等温球化处理防脱碳

低碳钢的等温球化处理防脱碳低碳钢的等温球化处理1.前言近几年来,紧固件行业非标、异型件产品的增多,造成了冷挤压工艺得到了迅速发展,由于产品规格形状各异,这势必给这些零件的软化处理带来了更高的要求。

例如,常用的冷镦钢线材ML8Ae、ML10、ML15或ML20,以SWRCH8A、SWRCH8A、SWRCH10A、SWRCH15A、SWRCH22A等牌号居多,要求进行球化退火,以获得铁素体基体上均匀分布的球状碳化物组织。

球化组织硬度低、塑性好,冷作或冷挤压时不易产生裂纹。

对于断面缩减率达70% -- 85%的零件,若中间退火工艺不当,不仅不能充分发挥材料塑性,而且会给冷挤成型带来诸多困难。

2.退火工艺①.退火前组织材料ML10钢,经金相检验,其组织为铁素体+片层状珠光体。

硬度为66--72H RB,组织中有成分偏析,其带状组织≤3级。

②退火工艺试验a.等温退火,900℃×3--5h炉冷,660—650℃等温4--6h炉冷,晶粒度5--6级,硬度55--58H RB,铁素体+片状珠光体,在6000KN油压机上冷挤成型时,,压力不稳定,有跳模现象。

由于奥氏体化温度过高,形成的奥氏体成分均匀,减少了珠光体的形核率。

因此,获得的是片层状珠光体组织,片状珠光体具有较大的相界面,晶界又是位错运动的最大障碍,加上片状珠光体中的亚晶界,构成许多亚晶粒,阻碍了塑性变形时位错的运动,使位错滑移受阻,变形抗力上升,塑性下降。

b.普通退火900℃×3--5h炉冷至500℃出炉,晶粒度5--6级,硬度56--60HRB,虽可以缩短退火时间,但是冷挤压一次合格率低,报废率达10%以上,并且冷挤件长短不一,有严重挤不足现象,这是因为普通退火时线材随炉冷却,各部分冷却不一致。

而过冷奥氏体在连续冷却中进行,珠光体转变是在一定范围内进行的,高温区形成珠光体较粗,低温区形成的珠光体较细。

这种粗细不等的珠光体将引起力学性能的不均匀,不利于零件的冷挤压。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

低碳钢的等温球化处理

1.前言

近几年来,紧固件行业非标、异型件产品的增多,造成了冷挤压工艺得到了迅速发展,由于产品规格形状各异,这势必给这些零件的软化处理带来了更高的要求。

例如,常用的冷镦钢线材ML8Ae、ML10、ML15或ML20,以SWRCH8A、SWRCH8A、SWRCH10A、SWRCH15A、SWRCH22A等牌号居多,要求进行球化退火,以获得铁素体基体上均匀分布的球状碳化物组织。

球化组织硬度低、塑性好,冷作或冷挤压时不易产生裂纹。

对于断面缩减率达70% -- 85%的零件,若中间退火工艺不当,不仅不能充分发挥材料塑性,而且会给冷挤成型带来诸多困难。

2.退火工艺

①.退火前组织材料ML10钢,经金相检验,其组织为铁素体+片层状珠光体。

硬度为66--72H RB,组织中有成分偏析,其带状组织≤3级。

②退火工艺试验

a.等温退火,900℃×3--5h炉冷,660—650℃等温4--6h炉冷,晶粒度5--6级,硬度55--58H RB,铁素体+片状珠光体,在6000KN油压机上冷挤成型时,,压力不稳定,有跳模现象。

由于奥氏体化温度过高,形成的奥氏体成分均匀,减少了珠光体的形核率。

因此,获得的是片层状珠光体组织,片状珠光体具有较大的相界面,晶界又是位错运动的最大障碍,加上片状珠光体中的亚晶界,构成许多亚晶粒,阻碍了塑性变形时位错的运动,使位错滑移受阻,变形抗力上升,塑性下降。

b.普通退火900℃×3--5h炉冷至500℃出炉,晶粒度5--6级,硬度56--60HRB,虽可以缩短退火时间,但是冷挤压一次合格率低,报废率达10%以上,并且冷挤件长短不一,有严重挤不足现象,这是因为普通退火时线材随炉冷却,各部分冷却不一致。

而过冷奥氏体在连续冷却中进行,珠光体转变是在一定范围内进行的,高温区形成珠光体较粗,低温区形成的珠光体较细。

这种粗细不等的珠光体将引起力学性能的不均匀,不利于零件的冷挤压。

c.等温球化退火 760—770℃保温3--4h,炉冷至660—680℃等温4--6h至500℃出炉。

由于降低了奥氏体化温度,渗碳体只部分溶解,碳化物呈小球,点状分布在铁素体基体上,晶粒度

5--7级,硬度50--55HRB。

根据铁碳状态理论,片状珠光体在保温过程中,由于其曲率半径不同,各处的溶解度不同,引起碳的扩散,打破了碳浓度的平衡,结果导致渗碳体的球化,得到有良好冷挤性能的组织,压力机压力稳定,冷挤压尺寸稳定,废品下降至0.5%以下。

由此可见,对冷形变量在70%--85%以上的低碳钢中间退火仅仅控制晶粒度和硬度是远远不

够的,关键在于要控制渗碳体的形态。

一般热处理手册和文献资料中较少低碳钢球化方面的论述,认为球化主要用于共析、过共析钢,实践证明,低碳钢在等温球化退火方面具有工艺优越性,其塑性良好,冷挤压冷成型效果明显。

3.小结

a.当冷挤压形变量在70%以上后,按传统普通退火工艺后得到片状珠光体,这样的组织变形

抗力及加工硬化率都较高,不适宜于冷挤压冷成型。

实践证明,等温球化退火不仅兼顾了硬度和晶粒度,还考虑了碳化物的形态,可以充分发挥低碳钢的塑性,使冷挤压冷成型一次合格率达99.5%以上。

b.低碳钢球化的关键是控制温度,加热温度一定要控制在Ac1+20--30℃,温度过高,则退火后便不能得到完全的球状珠光体,可能为球状和片状珠光体的混合物,甚至全部为片状珠光体。

如果加热温度过低,则原来组织中的片状珠光体未能转变,这些都会影响材料的塑性。

c.低碳钢等温球化退火也要尽可能采用保护气氛保护,防止氧化脱碳,一般可采用甲醇滴注。