大型板坯连铸机液压润滑系统

CSP连铸机液压润滑管理制度

CSP连铸机液压润滑管理制度一、前言CSP连铸机是冶金行业中比较重要的设备之一,其液压系统的运行状态直接影响连铸机的生产效率和质量。

液压系统采用良好的润滑管理制度,可以有效地延长设备的使用寿命,提高设备的安全运行水平。

本文档旨在建立CSP连铸机液压润滑管理制度,使液压系统保持良好的运行状态,确保设备的安全运行和稳定生产。

二、管理制度2.1 液压油的选择和更换2.1.1 液压油的选择液压系统的运行必须选择液压油,质量稳定,来源可靠,不可使用不符合CSP连铸机液压系统要求的液压油。

2.1.2 液压油的更换液压油的更换要按规定时间和定期更换。

根据连铸机设备实际使用情况,制定更换方案和周期。

更换液压油时,应先排放一定量的旧油,再进行加油。

加油时必须确保液压油无杂质。

2.2 油路维护2.2.1 油路的清洁油路在运行中会产生一些杂质,长期的积累会阻塞油路,影响设备的正常使用。

因此,应在固定时间清洗油路,清除杂物和污垢。

2.2.2 油路的检查设备使用过程中,要定期检查油路、密封件是否泄露和是否存在损坏现象,并及时进行维修或更换。

2.3 液压油压力的监控2.3.1 液压系统工作压力的监测定期对液压系统的工作压力进行监测,并且记录数据。

如发现超过规定值的现象,则需及时检查和处理。

2.3.2 液压油温的监测液压油温过高或过低会影响液压系统的正常运行。

应当在生产过程中定期检查液压油温度,并且保持合适的温度范围内。

2.4 润滑保养2.4.1 液压缸润滑连铸机液压系统中的液压缸,为保证正常的使用寿命和运行稳定性,应在设备使用过程中,定期进行润滑保养。

2.4.2 电磁铁润滑定期对设备中的电磁铁进行润滑保养,保证设备正常的使用寿命和运行安全性。

三、培训和考核为了保证CSP连铸机液压润滑管理制度能够有效地实行,需要对设备运维人员进行培训和考核。

具体培训内容包括液压油的选择和更换,油路维护、液压油压力的监控以及润滑保养等方面的知识。

板坯连铸机液压润滑系统管线的酸洗钝化施工方案

关于不锈钢二期板坯连铸机液压、润滑系统管线的酸洗钝化施工方案Pickling and Passivation Solution For The Hydraulic and Lubrication System of Con-caster一、清洗目的I. Purpose of Cleaning管线在生产、运输会使管线内产生微量油污、金属粒子,特别是氧气管线内金属粒子可能与高纯氧高压氧化、撞击,产生电火花而发生不堪设想的严重后果,历史上这样惨重的事故很多,因此清洗钝化是必不可少的。

Durin g the production and transportation of pipes,oil residue,metal particals,especially the metal particals would react with high purity oxygen under high pressure, producing electric sparkling and leading to catastrophic result.Infact, it happened times again in the past.Therfore, it is highly necessary to cleaning and passivating the piping lines.项目名称:不锈钢专项炼钢分项板坯连铸机液压、润滑系统管线酸洗、钝化II. Project name:Pickling and Passivation Solution For The Hydraulic and Lubrication System of Con-caster1、氧化管线:Oxydized pipelines2、施工人员:6人,在双方达到协议开工后,我方将派出由项目负责人带队的有实践经验的专业清洗工4人和一个安全员组成的队伍到现场实施清洗工作,可视工期及施工进度适当增加或减少人员。

5米宽厚板厂炼钢液压系统简介

(一)、LF炉液压系统的工作原理 LF钢包精炼炉原理是利用三根带有高压的石墨电极尽可能地靠近炼 钢炉内的钢液面,电压最终击穿空气,产生电弧,电能转化热能,从而可以 精确控制钢水温度,进行钢水的精炼,提高钢的品质,同时为下一步的浇铸 创造条件。

技术参数: (1)、系统工作压力14MPa,最低工作压力10MPa; (2)、威格士恒压变量主泵130L/min×3台 (3)、油箱容积4000L,材料:不锈钢 (4)、循环泵2台,一用一备,压力1MPa,流量Q=141L/min (5)、贺德克活塞式蓄能器350L,带13只氮气瓶 (6)、系统清洁度要求NAS7级 (7)、力士乐比例阀配放大器 (8)、电磁阀及用电气元件控制电压直流24V (9)、冷却器冷却面积12m2 (10)、所有液压管线、管接头全部采用不锈钢 (11)、系统介质:抗燃聚酯

拌过程中与铁水中的硫产生化学反 应,达到脱硫的目的。

(1)、搅拌器升降小车定位夹紧控制 搅拌器升降装臵由一台提升电机,通过 减速机带动两套钢丝绳卷扬机经滑轮组提升 机械搅拌装臵。 定位夹紧装臵由四个油缸组成,分别安 装在升降小车框架的上下部。液压缸轴头前 部装有定位块,当小车停止后液压缸推动定 位块与导轨接触并压紧,以防止搅拌器旋转 时因小车导轨与升降小车之间的间隙而晃动。

扒渣机装置图

注意点: (1)、比例阀控制 小车行走:电液比例换向阀4WRZ16W1007X/6EG24ETK4/A1M 小车旋转:比例换向阀4WRA6O7-2X/G24K4/A (2)、行走液压马达和旋转马达速度通过比例电磁阀 加操作手柄在实际操作时进行无级调速。 (3)、双向液压缸:由升降液压缸(下部的)和打渣 液压缸(上部的)组成,升降液压缸调整打渣板初始位臵, 以适应铁水面的位臵变化,打渣液压缸使打渣板打入铁水中。

板坯连铸机设备润滑方案

上装引锭杆系统

序号 润滑点位 1 2 3 4 5 6 卷扬提升 减速机 引锭杆行 走减速机 引锭链驱 动减速机 小车行走 车轮 支撑辊轴 承 引锭杆连 接销轴 液压系统 润滑 工况 润滑 方式 润滑点数 1 2 1 4 润滑选择 润滑周期 润滑 操作 手动 手动 手动 手动 手动 手动

高速、 油池 重载 重载 重载 中载 低速 中载 低速 中载 低速 高压 油池 油池 集中 集中 油脂 枪

扇形段

2 1

3

扇形段工艺描述:对带有液芯的坯壳起支撑和导向作用,使其沿着预定 的轨道前进,并限制其发生鼓肚和变形。扇形段一般有弯曲段、矫直段和 水平段三部分组成 主要润滑点: 1、驱动辊减速机;2、万向轴;3、辊子轴承 4、液压系统:压下油缸、夹紧油缸

©BTexact Technologies 2001

©BTexact Technologies 2001

切割出坯辊道

序号

1

润滑点位

驱动减速 机

润滑 工况

润滑 方式

润滑 点数

1

润滑选择

重负荷齿 轮油

润滑周期

润滑操作

重载、 油池 低速

每2周检查及时 手动 补充

2

辊子轴承

高温、 集中 中载

通用锂

适时(2个小时)自动

谢谢

3 1、 2

©BTexact Technologies 2001

中间罐车润滑方案

序号 1 2 3 4 润滑点位 润滑 工况 润滑 方式 润滑 点数 2 4 2 润滑选择 重负荷齿 轮油 极压锂基 脂 极压锂基 脂 抗燃类液 压油 润滑周期 每月检查及时 补充 15天检查及时 补充 15天检查及时 补充 润滑操作 手动 车式电动 集中给脂 车式电动 集中给脂

宽厚板连铸机Seg集中润滑系统改进实践

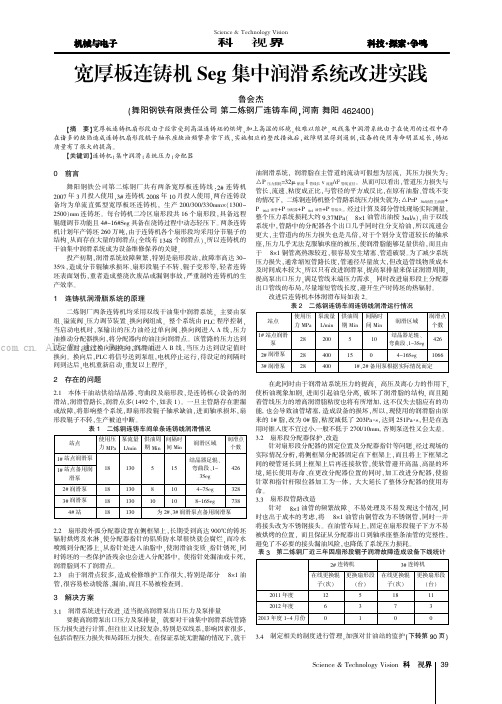

0前言舞阳钢铁公司第二炼钢厂共有两条宽厚板连铸线:2#连铸机2007年3月投入使用,3#连铸机2008年10月投入使用,两台连铸设备均为单流直弧型宽厚板坯连铸机,生产200/300/330mm×(1300~ 2500)mm连铸坯。

每台铸机二冷区扇形段共16个扇形段,具备远程辊缝调节功能且4#~16#Seg具备在浇铸过程中动态轻压下。

两条连铸机计划年产铸坯260万吨,由于连铸机各个扇形段均采用分节辊子的结构,从而存在大量的润滑点(全线有1348个润滑点),所以连铸机的干油集中润滑系统成为设备维修保养的关键。

投产初期,润滑系统故障频繁,特别是扇形段站,故障率高达30~ 35%,造成分节辊轴承损坏、扇形段辊子不转、辊子变形等,轻者连铸坯表面划伤,重者造成整浇次废品或漏钢事故,严重制约连铸机的生产效率。

1连铸机润滑脂系统的原理二炼钢厂两条连铸机均采用双线干油集中润滑系统,主要由泵组、溢流阀、压力调节装置、换向阀组成。

整个系统由PLC程序控制,当启动电机时,泵输出的压力油经过单向阀、换向阀进入A线,压力油推动分配器换向,将分配器内的油注向润滑点。

该管路的压力达到设定值时,通过换向阀换向,润滑油进入B线,当压力达到设定值时换向。

换向后,PLC将信号送到泵组,电机停止运行,待设定的间隔时间到达后,电机重新启动,重复以上程序。

2存在的问题2.1本体干油站供给结晶器、弯曲段及扇形段,是连铸核心设备的润滑站,润滑管路长,润滑点多(1492个,如表1)。

一旦主管路存在泄漏或故障,将影响整个系统,即扇形段辊子轴承缺油,进而轴承损坏,扇形段辊子不转,生产被迫中断。

表1二炼钢连铸车间单条连铸线润滑情况2.2扇形段外弧分配器设置在侧框架上,长期受到高达900℃的铸坯辐射烘烤及水淋,使分配器指针的铝质防水罩很快就会腐烂,而冷水喷溅到分配器上,从指针处进入油脂中,使润滑油变质、指针锈死,同时铸坯的一些保护渣残余也会进入分配器中,使指针处漏油或卡死,润滑脂到不了润滑点。

板坯连铸机液压系统的改进研究

板坯连铸机液压系统的改进研究摘要笔者研究了连铸机原有液压系统出现的问题,主要有控制力较低以及漏油,油温较高以及系统压力达不到标准等;并分析了液压系统的改进方法,包括提高系统控制力以及改善漏油现象,降低油温以及改善系统压力,对系统当中的管路进行改造。

关键词液压系统;连铸机;板坯;改进液压系统是连铸机当中的一个重要部分,具有重量较轻、体积较小以及方便操作的优点,同时液压系统在工作的过程中,具有较好的动态特性以及较快的响应速度,对于机械设备正常运行能起到重要作用[1]。

但是,就我国连铸机旧有的水平而言,其中的液压系统还不够完善,存在许多问题,只有对液压系统加以改进,才能有效提高机械设备工作时运行的水平。

对此,研究改进板坯连铸机液压系统的方法具有重要意义。

1 连铸机液压系统概况本文分析的连铸机设备存在多个液压转动系统,脱引锭、扇形段以及回转台等都采用了该传动装置。

液压系统可以在主机指挥系统与设备控制信号之间起到连接作用,从而实现控制设备运行的自动化,更好地完成生产。

该设备投入运行的时间为本世纪初,目前,液压系统已经呈现出老化趋势,并存在不少问题,对生产工作产生了影响,所以有必要对系统加以改进。

2 系统出现的问题2.1 控制力较低以及漏油远程控制系统,如拉矫压力系统以及拉红坯系统的控制能力以及调节能力较低,比例减压阀不能够发挥出应用的作用;进而导致仪表系统产生很多问题,在发生故障时,需要较长的时间才能排除故障。

扇形段当中的垫块缸以及传动辊压部位常出现生锈以及漏油现象,其中接头漏油现象较为突出,不能及时更换接头。

2.2 油温较高以及系统压力达不到标准当液压系统当中的油温较高时,会对系统造成极坏的影响,极易缩短系统的使用寿命。

当扇形段当中的溢流阀出现溢流现象时,管道壁与油之间发生的摩擦会导致热量的产生,从而提高油温,再加上水冷却器年久失修,且冷水不够干净以至于冷却器不能够发挥出较好的冷却效果,这就加速了油温上升。

连铸机润滑系统优化

连铸机润滑系统优化摘要:润滑管理工作是连铸各工作中的核心之一。

润滑不充分直接影响设备使用寿命和铸坯表面质量,润滑过量造成浪费同时也成为极大地安全隐患。

润滑系统工作的稳定、给油量的大小、给油时间控制以及管路的合理性,直接影响设备运行状态,所以优化润滑系统能提高设备使用寿命、降低事故率、提高铸坯表面质量以及降低成本。

关键词:连铸机润滑Abstract: Lubrication management is the core of each part of continuous casting. The insufficient lubrication will directly affect the service life of the equipments and the surface quality of casting blank. And the stability of the lubrication system, the amount of oil, oil time control and the rationality of the pipeline will directly influence the running state of the equipment. So, optimizing the lubrication system can improve the service life of the equipment, reduce the accidents, improve the surface quality of casting blank and reduce costs.Key words: continuous caster; lubrication前言承钢120吨转炉升级改造工程,设有165*165方坯八流,165*400~525板坯4流,铸坯供中宽带轧钢生产线及棒材生产线,连铸机的整体设计由中冶连铸负责,中钢衡重负责安装调试。

连铸机液压系统分析与总结

连铸机液压系统分析与总结祝家兴,王勇(马钢集团设计研究院有限责任公司,安徽马鞍山243000)摘要:文章介绍了近几年国内外异型坯及方坯连铸机液压系统的结构特点,对钢包回转台、中间罐车及出坯区设备等典型液压回路进行了总结,并描述了在设计过程中提出的优化方案。

关键词:连铸机;液压系统Metallurgy and materials作者简介:祝家兴(1981-),男,辽宁锦州人,大学本科,工程师,研究方向:液压、润滑系统设计。

随着国内外连铸机生产工艺的不断进步,液压控制系统作为连铸机生产线的重要组成部分其技术得到迅速发展并日渐成熟。

除此之外近年来随着国内炼钢和轧钢技术的发展,钢铁工业结构的变化和对产品规格、质量的新要求,同样促进了连铸工艺技术的提高。

连铸机液压系统具有以下优点:体积小、重量轻;传动效率高、传动功率大;结构紧凑并便于安装维护;伺服、比例系统控制精度高;蓄能器的独特蓄能作用可确保在事故状态下连铸机还能工作一段时间,减少经济损失。

1连铸机液压系统分区传统的连铸机液压系统为确保经济、节能等指标均设一套液压传动系统,为整条连铸机生产线机械设备的液压执行元件提供动力液压油。

由于伺服、比例系统逐渐发展以及液压控制系统与PLC 的紧密结合,使得液压系统的污染控制要求远高于八九十年代。

从技术和经济的观点出发完全去除液压系统油液中的污染物是不现实的,这样液压系统的合理分区就显得非常关键,关键设备、关键元件譬如伺服系统独立分割出来,对系统清洁度要求相对较低的元件共用另外一套动力源。

当然处于设备日常操作维护的角度,越少的检修作业区越便于保证连铸机的长时间正常工作。

结合国内外连铸机液压系统的设计思路,考虑连铸机生产线不同工艺段的实际需求,现阶段异型坯、方坯连铸机线上液压系统大致可划分为4个系统回路。

(1)钢水区液压系统。

钢水区液压系统为钢包回转台、滑动水口、中间罐车、长水口机械手及铸流切断设备提供动力液压油。

(2)结晶器振动台液压系统。

板坯连铸机板坯连铸机液压系统系统..

M B4

T

P

20× 3

a

ab

P1 T1 L1

马达离合器动作 (带压啮合)

大包液压马达事故驱动 0.05M Pa

L

A1

B1

制动盘 (带 压制动)

释放

制动

12 ×2

制动

12 ×2

释放

大包 回转 台 机上 配 管

16×2 16×2

1 6×2

20X 3 20X 3

1 6×2

车 间配 管

阀台区

MA1 A1 B1 MB1

弧形扇形段由固定辊子的上下框架、辊子,连接上下 框架的液压缸,扇形段定位固定装置,气水自动连通 装置等组成。辊缝调节由分布在四个角的液压缸实现, 四个液压缸将上下框架连接起来,并使扇形段夹紧, 传动辊布置在中间并由液压缸压下;所有扇形段均采 用径向更换方式。

压下缸压力: 3-18MPa 扇形段1∼6 压下缸: Φ125/Φ90-140 (XJS06BBE125/720-80HD-B10) 压

为保持钢水温度,回转台设有钢包加盖装置。钢包加盖 装置设置在钢包回转台升降臂上,由两个可独立旋转和升降 的悬臂组成,旋转可由液压马达或液压缸驱动,升降由液压 缸驱动。

L2d1a Pbd1a T2d1a φ 18X3 φ 28X3

φ18x3 φ18x3 φ18x3 φ18x3

钢包升降(臂1)

L A DL E TU RR ET LI FT IN G / A RM 1

油 口连接尺 寸:G1/4

阀台 中间配管 结晶器上配管

φ16x2

最小报警压力 10MPa

SPAHM:

4 .1

SPALM:

-F001

6

5

4.2 Am 1

连铸机设备液压系统常见问题和建议

连铸机设备液压系统常见问题和建议摘要:本文针对连铸机设备液压系统中的常见问题进行了分析,并提出了相应的维护与保养建议。

通过案例分析,探讨了问题的解决方案及实际效果。

关键字:连铸机设备;液压系统;常见问题;维护保养引言连铸机设备是冶金工业中重要的设备之一,其液压系统在设备运行中发挥着关键作用。

然而,在实际运行过程中,液压系统可能会出现各种问题,影响设备的正常运行。

因此,本文将分析连铸机设备液压系统的常见问题,并提出相应的维护保养建议。

1.连铸机设备液压系统常见问题1.1 液压油泄漏液压油泄漏是液压系统常见问题,原因包括接头松动和密封件损坏。

泄漏会影响系统性能,降低设备可靠性。

为了防止液压油泄漏,应定期检查接头紧固情况,更换损坏的密封件,正确安装各部件,定期检查油位和油质,遵循设备制造商的指南,以及使用液压监测设备进行在线监测。

通过这些措施,可以降低液压油泄漏风险,提高系统可靠性,保证设备正常运行。

1.2 液压泵及马达故障液压泵和马达是连铸机设备液压系统的核心部件,其故障会导致系统失效,严重影响设备的正常运行和生产效率。

故障原因包括磨损、污染、过热、过载等。

为避免故障,应定期检查液压泵和马达的工作状态,并进行必要的维护保养。

关键措施包括保持液压油清洁,监测液压系统的工作压力和温度,定期检查液压泵和马达的磨损情况并进行润滑,避免长时间空载运行,增强操作人员的培训和管理,以及对液压泵和马达进行定期维护保养。

通过这些措施,可以有效预防液压泵和马达故障,降低设备故障率,提高连铸机设备的运行效率和安全性,同时延长设备使用寿命,降低维修成本。

1.3 液压缸及活塞杆磨损液压缸和活塞杆是连铸机设备液压系统中承受较大压力的部件,长时间运行容易出现磨损,从而导致系统稳定性下降,影响生产效率。

为了延长液压缸和活塞杆的使用寿命,提高设备运行效率,应定期检查磨损情况、保持液压油清洁、采用高质量的密封件和导向环、进行润滑保养、以及加强操作人员培训和管理。

CSP连铸机液压润滑系统的管理与维护

CSP连铸机液压润滑系统的管理与维护第一篇:CSP连铸机液压润滑系统的管理与维护邯钢CSP连铸机是邯钢集团公司引进德国的全套技术和关键设备,于1999年底投入生产运行的,单机生产能力为120万吨薄板坯,是具有世界先进水平的生产设备。

该生产线是一条自动化程度很高的生产线,其多数设备是采用液压控制技术来实现各种控制动作,其机械设备广泛采用集中润滑、稀油润滑;因此能否管理、维护好液压润滑系统,直接关系到设备的完好和生产的顺利进行。

自试运行到现在的4年多时间里,该生产线由试生产期间的故障多发,到现在的连续数月无故障。

油品消耗由一开始的每月十几桶,到现在的每月5桶以下,该生产线的液压润滑系统进入良好的运行状态。

总结过去几年的维护管理经验,我们主要做了以下工作。

1.从点滴做起,做好设备维护1)从治理跑冒滴漏入手,提高设备可靠性。

跑冒滴漏过去是一些冶金企业的普遍现象,但对于液压系统来说,仅仅一点滴漏,其危害就不可估计。

液压泄漏其危害根是不可忽视的,其破坏环境、损坏设备、增加成本、危害操作人员安全、影响生产。

因此我们坚决杜绝跑冒滴漏。

l从密封件备件的质量入手,选用优质密封件,确保密封件质量可靠耐用;针对不同的环境温度,制定了相应的密封件更换周期,对密封进行定期更换。

l对现场进行改造,对易发生泄漏的部分管路进行改造,减少突发事故的发生。

l优化液压润滑系统的油压及油箱油温。

温度和压力对系统的密封有着很大的影响,温度越高、压力越高、密封件越容易老化。

根据现场实际需要,我们把不需要高压的系统压力调到合适值,减少能源浪费;把液压润滑系统的油箱油温由设计值45℃~55℃调整到37℃~45℃,使各液压润滑系统处于良好的工作状态。

l减少振动。

振动易发生接头、螺栓松动,而引起泄漏。

对于液压泵及电机的震动,会损害液压泵和电机。

定期检查泵与电机的同轴度,保证所有螺栓和接头紧固,做好管道的固定和防震。

保持油箱油位在2/3以上,检修时严格按检修规程操作。

板坯连铸大包滑动水口液压系统改造-2019年文档

板坯连铸大包滑动水口液压系统改造摘 要本文针对八钢炼钢厂板坯连铸大包滑动水口液压控制系统出现的问题进行分析,液压控制阀如果选型不当,而变得不适用,通过对2#板坯连铸机改造前后作比较,正确的选用及改进,该系统现在工作可靠,运行平稳使用维护方便,有效避免设备与人身事故的发生。

板坯连铸机的大包滑动水口液压系统控制大包滑动水口的开启和关闭,是连铸的关键设备,直接影响连铸生产过程的正常进行,在浇铸过程中,油缸控制钢水从大包到中间包,并控制流速,保持中间包钢水稳定,满足工艺生产需求,实际生产中,滑动水口开度需要经常调整,动作比较频繁,水口开度如调整不好,或水口无法打开或关闭除无法浇铸生产外,更严重的是在浇铸中因大包水口若不受控制关闭,将使中间包溢钢而烧毁设备,甚至会造成重大人身设备伤亡事故发生。

因此,大包滑动水口液压系统的可靠运行非常重要。

1概述八钢2#板坯连铸机2007年11月建成投产,大包滑动水口系统,为液压系统控制如图1所示。

根据工艺要求特点,大包水口的控制要实现流速控制,即浇钢过程中准确对水口开度进行调整,关闭水口过程中为防止将钢液溅出将滑板执行机构包住,要求快速关闭。

因此执行机构必须实现快进,慢进,快回,慢回动作,在大包工操作平台12米9设置了手动关闭机构,实现在断电情况下可靠关闭水口,防止钢液溢出,事故扩大化。

大包水口控制机构为液压系统,设置有两台液压泵(一开一备)向蓄能器充压,保证工作时系统压力稳定。

控制系统由6组液压阀实现。

快速进退由10通径三位四通换向阀控制,慢速进退由6通径三位四通换向阀控制,手动阀实现事故状态下的水口关闭。

2故障现象及分析2.1事故现象1)液压缸要装入滑动水口滑板连接槽时,慢开阀速度不稳定,液压缸不能准确定位,需多次重复操作方可装入(爬行现象)。

2)液压缸出现自动伸出、关闭现象。

非操作情况下,在浇注过程自动关闭水口造成生产停滞,钢水溢出事故。

3)液压胶管经常烧坏,而在线更换油缸和高压胶管时需要停泵才能处理。

板坯连铸机轻压下液压伺服系统原理与常见故障分析

指令 装置向系统发出指令信号 ,位置传 感器 检测液压缸的位置 , 并 将检测 的位置信 号反馈 给 P L C与输 入指令 信号作 比较 ,得 出误差

测伺 服比例阀的零偏是否过大 ,温升是 否过 高 。 信 号。误 差信号 经过 P I D 处理运 算后传 给 内置放大 器伺服 比例 阀, . 3 液压缸不动作 伺服 比例 阀输出相应的油压和流量驱使液 压缸动作 。如果 负载变化或 2 液压 缸不动 作通常 发生 在更换 扇形段 后 。轻压下 液压 系统 中 , 者其 它原 因引起液压缸位置发生变化 时 ,则位置传感器检测到 的位置

阀的开 口度进 行调 节 。例 如油缸 未能压 下至 指定位 置 ,则 电气 调节

3 结 语

液压伺服系统 中 , 7 0 % 的故障都是 由于液压油 污染造成的 。控制 液 压伺 服系统 ,使得 伺服 比例 阀的开 口度往驱 使液 压缸压 下动作 的 方向增大 ,从而 使得进入 液压缸相 关控制腔 的油液流量 和压力增 大 , 液压油的污染是 十分重 要的。了解并掌握一定 的轻压 下液压伺服控制 液压 缸继 续压 下 动作 。若 阀开 口度 已达 t 0 0 %,液压 缸 仍未 能压 到 技术 ,电气结合 液压 ,有助于人们能够快速有效 的检查处理板坯机轻 指定位 置 ,则 系统将保持 阀 的开 度为 1 0 0 %。这 时说 明在 1 0 0 % 阀开 压下故 障。

D O T: 1 0 . 1 6 6 4 0 / i . c n k i . 3 7 — 1 2 2 2 / t . 2 0 1 5 . 2 2 . 0 2 2

1 液压伺服 系统 的组成及控 制原理

板坯连铸机轻压下 扇形段 由四个远程调辊缝液压缸组 成。液压缸

时误 差太大 。

达涅利(DANIELI)连铸机液压润滑系统的管理和维护

达涅利(DANIELI)连铸机液压润滑系统的管理和维护作者:刘青来源:《中国化工贸易·下旬刊》2017年第06期摘要:总结了对达涅利连铸机(DANIELI)设备液压、润滑系统的维护管理经验,为本专业同行提供参考。

关键词:液压;润滑;检测;规程;污染。

5#连铸机是济钢集团公司引进的意大利达涅利(DANIELI)的全套技术和关键设备,于2009年底投入生运行的,单机生产能力为120万吨厚板坯,是具有世界先进水平的生产设备。

该生产线是一条自动化程度很高的生产线,其多数设备采用液压控制技术来实现各种控制动作,其机械设备广泛采用集中润滑、稀油润滑;因此能否管理、维护好液压润滑系统,直接关系到设备的完好和生产的顺利进行。

自试运行到现在的5年多时间里,该生产线由试生产期间的故障多发,到现在的连续数月无故障。

油品消耗由一开始的每月几十桶,到现在的每月10桶以下,该生产线的液压润滑系统进入良好的运行状态。

总结过去几年的维护管理经验,我们主要做了以下工作1 从点滴做起,做好设备维护从治理跑冒滴漏入手,提高设备可靠性。

跑冒滴漏现象过去是一些冶金企业的普遍现象,但对于液压润滑系统来说,仅仅一点滴漏,其危害就不可估计。

液压泄漏其危害更是不可视的,破坏环境、损坏设备、增加成本、危害操作人员安全,影响生产。

因此我们坚决杜绝跑冒滴漏现象。

现从以下几个方面入手:①从密封件备件的质量入手,选用优质密封件,确保密封件质量可靠耐用;针对不同的环境温度,制定了相应的密封件更换周期,对密封进行定期更换;②对现场进行改造。

对易发生泄漏的部分管路进行改造,减少突发事故的发生。

油液对于液压系统来讲,犹如人的血液,当其混入其他杂质时,会带来很大的危害。

据有关资料统计,液压系统60%的故障原因是由于油液污染引起的,只有保持油液清洁,才能保证设备正常运行。

油液污染的两个方面来自内部的污染物,如:系统初用时液压元件不洁净及油液本身不洁净;系统运行时油液元件的磨损;润滑系统中轴承齿轮等的磨损,油液或油脂的氧化变质等外界侵入的污染物,如:空气中的灰尘侵入油箱;维修更换备件时带入的污染物等。

大板坯连铸机主液压系统的改造与完善

大板坯连铸机主液压系统的改造与完善发表时间:2019-04-29T09:19:44.780Z 来源:《基层建设》2019年第6期作者:杨志勇[导读] 摘要:探讨了板坯连铸机主液压系统存在的主要问题。

河钢集团承钢公司板带事业部连铸作业区河北省承德市 067000摘要:探讨了板坯连铸机主液压系统存在的主要问题。

通过采取切实可行的措施,提高了液压系统的稳定性和可靠性。

关键词:大板坯连铸机;液压系统1前言高温铁水不断地围绕着周围,具有一定的单面形状和一定规格的工艺被称为连续铸造。

连续铸造的优点是能耗,省事,缩短工序,提高金属的收获率,生产过程的机械化和自动化程度高,钢铁的扩大,产品的质量等许多传统铸造模型技术是无法比拟的。

从世纪年代开始,连续的炼钢技术进入工业性应用阶段后,出现了不同类型,不同规格的炼制周期及其成套设备。

随着联合铸造技术有了飞速的发展。

特别是板,圆形连铸技术的发展,对加快替代传统铸造技术的铸造技术起了决定性作用。

2存在的问题及原因2.1液压系统的发热量连铸机本体设备液压系统在其正常拉坯时除切割区辊道液压缸动作外,其余液压缸均处于保压状态,泵的功率消耗将转变为系统的发热量,而循环泵的功率对主系统而言除用来循环过滤油液外,是一种“纯粹”的损耗。

2.2设备因素对系统的影响液压系统在转换后的零件,国内液压元件质量不过关,约占40%的液压系统故障,外国元素累积时间高达25000小时的使用,和国内优质组件一般可用几个月,需要改变它的质量差几天,液压软管的质量是更糟的是,使用频繁的扇形段的软管和接头的现象,这种漏油不但大,而且容易引起火灾。

无法定期维护和保证维修质量,经常为了多拉坯而缩短维修时间,甚至削减维修项目的数量,也是液压系统故障的原因之一。

3建议与措施3.1增加冷却面积以降低油温液压站产生的部分热量是由电机功率损失引起的。

热是热的液压系统的一部分,这部分主要由工作泵和循环水泵功率损耗引起的,部分热量通过水箱表面辐射热量,使房间温度升高,扩散到整个管道的另一部分在液压系统户外(这部分非常小,经常被忽略),和绝大多数的热值将吸收的冷却器的冷却水,所以只有选择冷却器的面积才能保证系统的油温正常。

鞍钢ASP中薄板坯连铸机润滑系统的改进

境 无 水 的 侵 入 , 境 温 度 也 不 超 过 5 l 扇 形 段 的 轴 承 和 环 O C, 10 右 的红 钢 只隔 1rm 的 钢 板 , 有 1k 00 C左 6 a 且 Og左 右 的 喷 淋水 散热 , 两 个 系 统 为 一 个 泵 供 脂显 然 不 合理 , 按 振 动 这 如 台轴承所需 供脂 , 形段润滑不够 , 扇形段所 需供 脂, 扇 按 振

维普资讯

第2 5卷 2 0 . ( 0 7 1 总第 1 7期 ) 2

冶金 设备 管理 与维修

鞍 钢 AS 中薄 板坯 连铸 机 润 滑 系统 的改进 P

齐 晓光 姚龙革 刘佳 伟 张建 功 李晓 霞

( 钢设备 检修 协力 中心 鞍

鞍 山 14 2 ) 1 0 1

() 2 多尘 : 产 过 程 中产 生 大 量 的 粉 尘 、 化铁 皮 、 渣 生 氧 钢

( ) 台泵 供 3台扇 形 段 造 成 供 油 不 足 原 设 计 一 台干 3一

油站 供 三 台 扇形 段 和 振 动 台 , 上 述 供 油 不 合理 外 , 扇 形 除 对

等 造 成 设 备 运 行 中 可能 出现 磨 损 现 象 。

动台润滑就多 , 成油脂浪 费。 造

1 中薄 板 坯 连 铸 机 工 况 条 件 和 润 滑 系统 特 点

1 工 况 条 件 1

( ) 形 段 的 分 油 管 和 润 滑 点 之 间 原 设 计 为 金 属 平 面 2扇

接 触 连 接 , 间 无 任何 密 封 措 施 。生 产 中金 属 材 料 受 热 , 其 受 力 产 生 变 形 , 平 面 之 间 出 现 间 隙 , 使 油 脂 从 间 隙 中 渗 两 致

( ) 动 台 和扇 形 段 为 同一 润 滑 系 统 , 同 一干 油 站 供 1振 由 脂 , 振 动 台 和 扇形 段 所 处 环 境 不 同 , 动 台轴 承 的 运行 环 因 振

方坯连铸机冷床液压系统改造

方坯连铸机冷床液压系统改造【摘要】在方坯连铸生产过程中,为步进式冷床动梁升降油缸提供压力油的同步马达故障率高、维修时间长、维修成本高,针对该问题进行了故障分析,提出了冷床液压系统改造方案。

通过利用原有元件改变同步马达的供油位置,从而改善了同步马达的工作条件。

该方案利用较少的改造成本提高了设备作业率,降低了生产成本,产生了较高的经济效益。

【关键词】方坯连铸机;步进式冷床;活动梁;升降油缸;同步马达1、引言步进式冷床是方坯连铸生产线不可缺少的设备之一,具有运输及缓冷钢坯,减少钢坯变形及表而划痕的功能。

目前该设备广泛应用于方圆坯连铸机,其重要参数是承载能力、床身长度、移动速度,这些参数对连铸生产线的产量及钢坯的冷却温度有很大影响。

步进式冷床主要由固定梁、活动梁、升降油缸、平移油缸、同步马达及液压系统等组成,通过活动梁的举升、前进、卡降、后退完成一个工作循环,钢坯在冷床上移动一步,移动的步长由平移油缸的行程控制。

为满足钢坯长度要求,采取两组冷床并列方式,每组冷床宽度为4650 mm,两组冷床之间距离为1600mm,每组冷床的动梁均有升降油缸及平移油缸,要求两组动梁的升降及平移动作同步。

在使用运行中发现许多问题履需解决,如液压系统振动大冲击、噪音大、漏油严重等问题,严重制约着生产的正常运行,同时造成严重的浪费,因此决定对其进行改造。

2、冷床液压系统概况冷床的动作主要是动梁的平移和升降是靠液压驭动来完成的,这里主要研究动梁的升降。

其原理是:液压泵输出的压力油流经2个控制元件(比例阀),分别输送给2组液压缸(每组两个液压缸),每组液压缸分别驭动一组动梁。

原系统在每组油缸卡腔油路上设置1台同步马达,确保动作同步、平稳。

从使用中可以看出,振动、冲击、噪音、漏油等现象频繁发生在同步马达处。

3、液压系统常见故障分析与防止措施故障1:液压泵尼龙联轴器损坏原因分析:长时间运转、温度较高、材质选择,不同轴、电机损坏或泵损坏。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

新技术・新设备大型板坯连铸机液压润滑系统西安重型机械研究所 曹永福 郭星良 赵伶侠 郭力戎摘要 论述了我国自行设计制造的现代化大型板坯连铸机液压润滑系统的主要性能、设计特点、制造成套及安装调试等方面取得的经验。

叙词 大型板坯连铸机 液压 润滑 系统Abstract H ere is an expo siti on of the hydrau lic lub ricating system of the Ch inese2 bu ilt large2size slab concasting m ach ine,a m odern ized caster,expounding the exp erience ob tained in its p erfo rm ance,design featu re,m anufactu re and supp ly of com p lete set of equ i pm en t as w ell as in stallati on and comm issi on ing.D escr iptors large2size slab concasting m ach ine,hydrau lic,lub ricati on,system 由西安重型机械研究所设计,立足国内制造的第一套大型板坯连铸机攀钢1350mm 板坯连铸机于1993年10月18日投入生产以来,设备运行良好,1996年该机已超过年设计产量100万t。

随主机投入运行的液压润滑系统良好的性能,有效地保证了该连铸机的正常生产。

继攀钢大型板坯连铸机顺利投产之后,西安重型机械研究所又成功地为上钢三厂设计了300mm×2000mm(国内最大断面)板坯连铸机。

其液压润滑系统于1995年10月18日随主机顺利投产,设备运转情况良好。

这两套大型板坯连铸机液压润滑系统都是由我国独立自主设计、制造成套、安装并调试成功的,使我国连铸机在液压润滑方面装机水平达到了一个新的高度。

这两套连铸机的液压润滑系统规模完整,技术先进,运行可靠,为国内大型液压润滑系统的设计、制造、成套、安装调试等提供了成功的经验。

本文仅就上钢三厂300mm×2000mm板坯连铸机液压润滑系统的设计、制造、成套、安装和调试方面的特点进行较为系统的介绍。

1 液压润滑系统的设备总体布局和流程液压设备分为在线液压设备和维修区液压 (2)通用性多、专用性少、针对性差。

没有针对企业特点的选型,实用性差。

(3)希望在一次性投资中解决一切问题,没有长远计划。

有些企业因为CAD投资大,就希望一次投资就能解决所有问题。

而不肯投资进行针对本企业特点的二次开发,获得的效益有限。

(4)对人员重视不够。

特别是内陆省份,人员待遇不高,企业好不容易培养的技术人才流向经济发达地区。

这个问题需妥善解决。

(修改稿日期:199715126)—1—设备两大部分。

在线液压系统设有主动力站,位于连铸机非传动侧切割机旁的地下,地面标高-6m ,面积200m 2。

在线液压设备的控制部分分为3个独立系统,即大包回转台控制系统、本体控制系统和精整控制系统,这些系统的功能是由控制阀台实现的。

主动力站和各控制系统的设备组成及流程见图1和图2。

大包回转台的大包加盖阀台V S 1、V S 2位于大包回转台门形框架之上;事故回转控制阀台V S 3位于大包回转台下面的事故回转马达旁;大包提升液压装置LL 1、LL 2固定在大包提升油缸上。

本体液压控制阀台位于距离连铸机中心线5m 处非传动侧的地下隧道内,安装地面标高-4m ,隧道尺寸214m ×214m ×3115m ,安装控制阀台18个(FS ,V S 4~V S 20)。

精整液压控制阀台V S 21、V S 22设置在去毛刺机和称量装置非传动侧的0平面上。

润滑设备分为4个独立的集中干油润滑系统,即:(1)大包回转台大轴承和大齿轮润滑系统(安装在大包回转台下的室内);(2)结晶器-4#扇形段润滑系统;(3)5#~14#扇形段润滑系统;(4)精整区集中干油润滑系统(在称量机旁的房间内)。

(2)、(3)两台集中干油润滑系统,布置在二冷扇形段非传动侧距连铸机中心线10m 的房间内。

维修区的4台小型单体液压装置分别放置在所服务的机械设备旁。

它们是:扇形段试验台液压系统;Q C 台试验台液压系统;结晶器滑动水口试验台液压系统;中间罐废料台车液压系统。

大包滑动水口液压系统和中间罐滑动水口液压伺服系统设置在+9m 平台上。

图1 主动力站流程图TAN —油箱 R F —循环过滤装置 A CC 1~A CC 3—蓄能器装置 T F —回油滤油装置P OA —本体事故保持压力 P 3—大包回转台液压系统基本压力 T —系统总回油 L 3—大包回转台系统泄漏油 S ,S 1—主泵吸油口 T 1—主泵泄漏回油 R P —循环泵装置PU 1~PU 9—主泵装置 CH —冷却加热装置 P O —本体液压系统基本压力 P 2—精整系统基本压力 P 3A —大包回转台事故回转压力 L O —本体系统泄漏油 O —循环泵吸油口 T O —主泵卸荷回油 S O —循环油回油口—11—图2 控制阀台流程图LL 1,LL 2—1#大包,2#大包提升装置 RJ —回转接头 V S 1,2—大包加盖阀台 V S 3—事故回转阀台 V S 4—Q C 台控制阀台 V S 5,7,9,11,13,15,16—扇形段1~14段夹紧阀台 V S 6,8,10,12,14—驱动辊压下阀台 V S 17—脱锭阀台 V S 18—切割下辊道摆动阀台 V S 19,20—本体调压阀台 V S21—去毛刺机、升降挡板、料头推出阀台V S22—称量阀台 FS —高压滤油装置 P O 1—扇形段框架抬起压力 P I1—扇形段2~4段驱动辊压引锭杆压力 P I 2—扇形段5~9段驱动辊压引锭杆压力 P I 3—扇形段10~14段驱动辊压引锭杆压力 P II —正常拉坯时驱动辊压坯压力2 液压润滑系统的设计选型及主要性能参数211 设计选型(1)液压设备元件为R EXRO TH 系列。

(2)润滑设备元件为L I N COLN 系列。

(3)液压缸选型为德国R EXRO TH 系列,密封为M ER KEL 系列产品。

212 工作介质除大包滑动水口液压系统使用水乙二醇外,其余各系统均使用矿物油。

213 性能参数大包回转台液压系统压力(P 3)17~19M Pa ,流量250L m in 。

本体液压系统基本压力(P O )18~20M Pa ,流量250L m in ; 压坯压力(P II )3~18M Pa ; 送引锭压力(P I )3~18M Pa 。

精整液压系统压力(P II )15~17M Pa ,流量250L m in 。

扇形段试验台液压系统压力18~20M Pa ,流量80L m in 。

滑动水口试验台液压系统压力10M Pa ,流量25L m in 。

Q C 台试验台液压系统压力18~20M Pa ,流量25L m in 。

中间罐废料台车液压系统压力14~16M Pa ,流量25L m in 。

4个润滑系统均选用40M Pa 双线集中干油润滑系统。

液压系统总功率超过400k W ,设备总重约60t 。

3 设计特点311 主动力站—21—主动力站由油箱、循环泵(2台螺杆泵)装置、主泵装置(9台)、蓄能器装置(3台)、冷却加热装置、回油滤油装置等17台设备组成,作为所有在线液压控制系统设备的总动力源。

其特点是:(1)9台主泵分为3组,分别和后面的控制阀台、油缸、管路组成了三个相对独立的子系统,可以独立工作和调整,互不干扰。

三个子系统使用同一个油箱,共用一套循环泵装置、循环过滤装置、冷却加热装置及回油过滤装置。

与三个完全单独设置的系统相比,减少了占地面积,节约了投资,也便于集中维护和管理。

(2)主泵采用压力供油方式,吸油口压力维持在012~015M Pa,大大改善了主泵的吸油状况,明显降低了主泵的运转噪声,延长了泵的寿命。

与此同时设置了供主泵自吸的备用通道,提高了主泵运转的可靠性。

(3)采用循环过滤装置净化油箱中的油液,使压力供油的主泵吸油口有良好的油液清洁度,使系统清洁度保持在NA S8~9级。

(4)把冷却加热装置设置在油箱之外,便于维护;系统采用循环冷却加热方式提高了冷却加热效率。

(5)3台大容量活塞式蓄能器和18个气瓶组成的3组蓄能器装置使系统压力平稳,保压可靠,避免了采用皮囊蓄能器皮囊易破损漏气等弊端。

该蓄能器装置可利用液压系统自身动力进行充氮,具有自充氮功能。

大包回转台事故回转蓄能器装置(A CC3)提供的P3A压力,在事故状态下可使大包回转台回转270°以上。

本体保压蓄能器装置(A CC2)提供的P OA 压力,在系统发生停电事故时,可保持驱动辊压紧状态20分钟以上。

(6)对三个子系统的流量进行优化分配,合理地配置主泵和蓄能器装置,既满足了各子系统的流量要求,又使主泵和蓄能器容量和谐一致,减少了泵和蓄能器的规格品种,提高了各装置的通用化程度。

312 控制阀台控制阀台用来实现各执行油缸或液压马达的控制功能,三个子系统共有25个阀台和装置。

其特点有:(1)大包提升装置和大包提升油缸组成缸阀一体化结构,采用了逻辑阀和FD阀集成阀块,孔系构思巧妙,使大包升降可靠性大为提高,大包升降速度平稳不受重力影响。

(2)扇形段夹紧、驱动辊压下、脱锭、去毛刺机、称量等控制均采用调速阀整流板构成的同步回路,性能可靠,现场调整方便,维护容易,通用化程度高。

(3)扇形段夹紧缸头阀块和夹紧油缸组成缸阀一体化结构,可在系统压力下降时油缸保压锁定框架,并在框架超载时(重拉坯时)安全溢流,保护设备不受损害。

(4)每个扇形段框架夹紧控制回路中设置了自行开发的泄油监测保护装置(专利号Z L9324051510),当阀台至油缸之间出现事故漏油时,自动切断压力供油并发出报警讯号。

(5)本体液压系统的压力控制分为P O、P O1、P I、P II四种压力,由调压阀台V S19、V S20进行调整或切换。

其中压引锭杆压力或重拉坯时压冷坯压力P I按二冷扇形段不同区域的要求分为P II、P I2、P I3,使压力分配更趋合理;正常拉坯时驱动辊压坯压力P II,采用专门的电动远程调压阀在主控室或操作台上按工艺要求远程设定,压力变送器将压力讯号传送至主控室计算机监视器。

(6)脱锭和引锭杆移动的机旁操作点可在自动控制出现故障的情况下,紧急脱锭和前移引锭杆。

313 高压油缸大型板坯连铸机油缸大多工作在高温、重载、高湿度、高粉尘的恶劣环境中,要求油缸工作可靠、不泄漏、长寿命。