供应商管理控制流程图(经典)

供应商管理流程图

批量生产调查表

发放给供应商. 当PPAP批准后,供应

商需要填写批量生产调查表,并提交给

LC采购部.

OK

合格供应商清单

DPPM

量产控制计 采购部根据生产件采购件批准书,将该 划 供应商资料整理收集存档,并更新合格 供应商清单, 同时正式批量生产, 并针 PFMEA

设备管理 模具管理

质量投诉次 数

交付及时率

质量协议 GP-12标识/试生 产材料标识 PSO检查表

PPAP提交清单

样件提交及 时率

样件一次性 通过率

PPAP来料一 次性合格率

PSO评分 PPAP提交及

时率

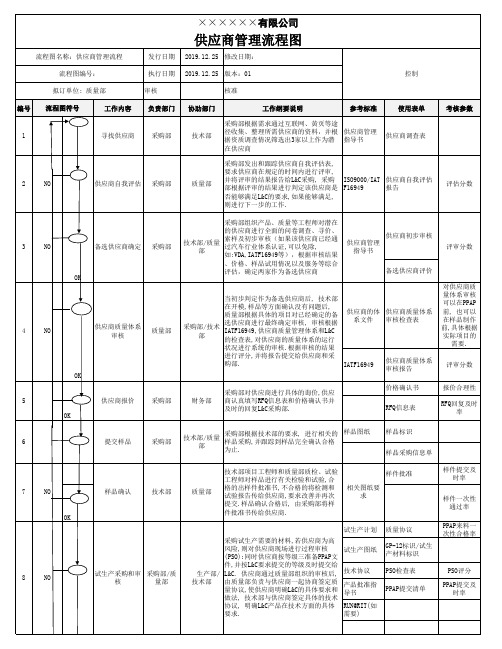

供应商管理流程图

流程图名称:供应商管理流程

发行日期 2019.12.25 修改日期:

流程图编号:

执行日期 2019.12.25 版本:01

生产部/采购 商质量工程师对日常生产和检验过程出 求`/供应商

部

现的不良进行投诉和跟踪改进和损失的 不合格处理

投诉次数

索赔,必要时供应商质量工程师将去供

办法

不合格材料通知

应商现场一起解决问题(或要求供应商

来LC进行解决问题); 因供应商质量问

题导致发生的一切额外费用将由供应商

承担.

供应商额外运费管制,对每次发生的额

对头三批进行GP-12控制,并记录到GP12 受控图纸 交付管制

损失成本率

数据表中,作为GP12总结依据.当GP12顺

10

批量生产

生产部/采 质量部/技术 利完成后,即可以正式正常批量生产和

购部

部

供货,并针对LC提出的关键设备和模具

GP12早期生 产遏制

GP12控制计划

交付批次 DPPM

供应商管理制度流程图

18

供应商材料要求

物料部

作业

检验

接收

自主检查

供应商管理流程图

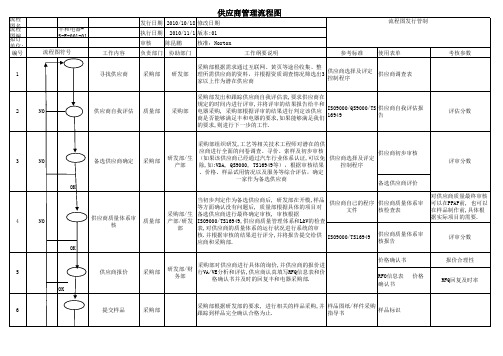

流程图名称:供应商管理流程 流程图编号 拟订单位: 管理部 编号 流程图符号 工作内容 丰和电器-S-F-001-01 发行日期 2010/10/18 修改日期 执行日期 审核 负责部门 2010/11/1 版本:01 陈昆鹏 协助部门 核准:Norton 工作纲要说明 参考标准 使用表单 样件批准 相关图纸要求 样品确认委托单 样件一次性通过率 样件批准书 考核参数 样件提交及时率 流程图发行管制

7

NO

样品确认

研发部

质量部

研发部该项目工程师对样品进行有关实验和验证,合 格的出样件批准书,不合格的将检测实验报告传给相 关的供应商,要求起改善并再次提交.样品确认合格 后, 由采购部发出生产件-采购件(PPAP)采购订单 。

OK 采购部/ 生产部 质量部对供应商进行OTS审核,并要求供应商按OTS 要求提交文件(如有OTS提交要求,需待OTS提交批 准后方能进入以下流程)。 OTS提交清单与文件 提交及时率、一次批准 供应商OTS提交清单 包 率

评审分数

4Hale Waihona Puke NO供应商质量体系审核 质量部

对供应商质量最终审核 当初步判定作为备选供应商后, 研发部在开模,样品 供应商自己的程序 可以在PPAP前, 也可以 供应商质量体系审核检查表 等方面确认没有问题后, 质量部根据具体的项目对 文件 在样品制作前,具体根 采购部/生 备选供应商进行最终确定审核, 审核根据 据实际项目的需要. 产部/研发 ISO9000/TS16949,供应商质量管理体系和L&V的检查 部 表,对供应商的质量体系的运行状况进行系统的审 核.并根据审核的结果进行评分,并将报告提交给供 ISO9000/TS16949 供应商质量体系审核报告 评审分数 应商和采购部. 价格确认书 报价合理性

供应商管理流程图

进行试生产验证是否合格,如果不合格,

但不影响LC的产品性能或装配(可能需要

增加临时工序), 则可以由供应商申请临

时批准, 并制定纠正计划.(如:塑料模具

某个尺寸不合格, 但不影响LC的产品性

9

试生产

生产部

质量部/ 技术部

能或装配, 则供应商申请临时批准,经过 LC批准后,批量生产); 供应商只有在 尺寸,性能,可靠性实验,PPAP文件等所有

生异常后,LC供应商质量工程师发出异常

联络单(或8D), 供应商必须在规定的时

间内给出回复, 对延迟回复的供应商,将

11

供应商质量异常 处理

质量部

生产部/ 采购部

根据相应的条款进行处罚; 供应商质量 工程师对日常生产和检验过程出现的不 良进行投诉和跟踪改进和损失的索赔,必

要时供应商质量工程师将去供应商现场

样品要求

技术部

根据相关的客户要求,法律法规要求, 和

供应商技 术部

ISO14001,OHSAS18001, TS16949的相关 的要求,对供应商提供给LC的样品作出相 关的规定,并按规定作出相关的报告,标

识.

供应商物料包装 标识要求

采购部

供应商物 流部

根据ISO/TS16949(质量),ISO14001(环 境),OHSAS18001(职业健康安全) 的具 体要求,对供应商的包装,运输,标识,服

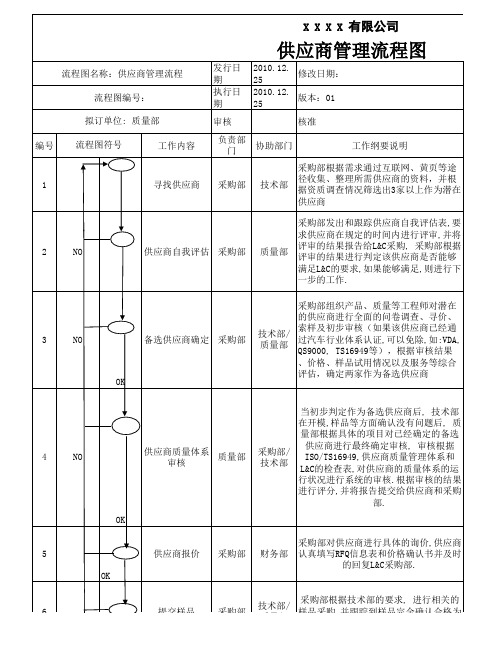

发行日 期

执行日 期

2010.12. 25

修改日期:

2010.12. 25

版本:01

审核

核准

负责部 采门购部

协技助术部部门/ 质量部

采购部根据技工术作部纲的要要说求明, 进行相关的 样品采购,并跟踪到样品完全确认合格为

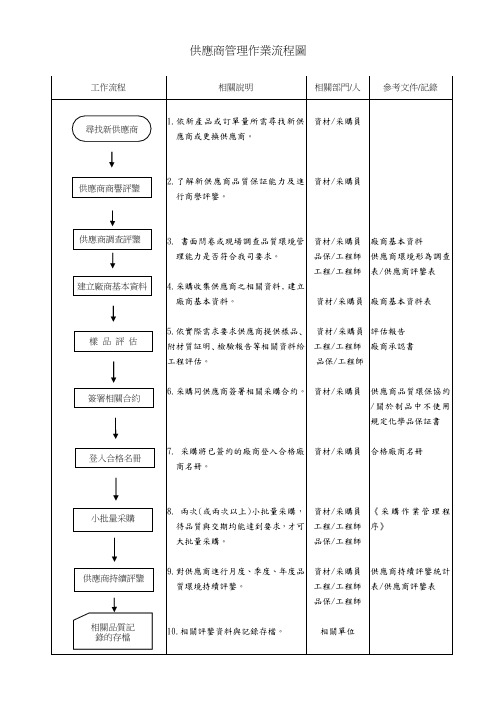

供应商管理作业流程图

7. 采購將已簽約

合格廠商名冊

小批量采購

8. 兩次(或兩次以上)小批量采購,待 品質與交期均能達到要求,才可大 批量采購。

資材/采購員 工程/工程師 品保/工程師

《采購作業管理程 序》

供應商持續評鑒

9.對供應商進行月度、季度、年度品 質環境持續評鑒。

資材/采購員 工程/工程師 品保/工程師

供應商持續評鑒統計 表/供應商評鑒表

相關品質記 錄的存檔 10.相關評鑒資料與記錄存檔。 相關單位

建立廠商基本資料

樣 品 評 估

5.依實際需求要求供應商提供樣品﹑ 附材質証明﹑檢驗報告等相關資料給 工程評估。

資材/采購員 評估報告 工程/工程師 品保/工程師 廠商承認書

簽署相關合約

6.采購同供應商簽署相關采購合約。 資材/采購員

供應商品質環保協約 /關於制品中不使用 規定化學品保証書

登入合格名冊

供應商管理作業流程圖

工作流程 相關說明 相關部門/人 參考文件/記錄

尋找新供應商

1.依新產品或訂單量所需尋找新供 應商或更換供應商。

資材/采購員

供應商商譽評鑒

2.了解新供應商品質保証能力及進 行商譽評鑒。

資材/采購員

供應商調查評鑒 3. 書面問卷或現場調查品質環境管 理能力是否符合我司要求。 資材/采購員 品保/工程師 工程/工程師 4.采購收集供應商之相關資料﹐建立 廠商基本資料。 資材/采購員 廠商基本資料表 廠商基本資料 供應商環境形為調查 表/供應商評鑒表

供应商品质问题控制管理流程图

版本拟制A/0mwiyingwu 权责参考文件作业依据《供应商回复的改善报

告》

《来料检验报告》

《供应商回复的改善报

告》

《来料检验报告》

IQC检验中发现的来料异常

生产中发现的来料异常

试产中发现的来料异常

品质异常联络单通知采购联系供应商

采购、品质跟进供应商回复改善方案

品质跟进供应商改

善结果

结案

提出改善对策

知会采购部

继续跟进供应商回

复改善结果《来料检验报告》《巡检报告》《品质异常处理单》

《试产报告》

《品质异常处理单》

采购部《来料检验规范》《制程巡检作业规

范》

《生产管理作业规

范》

《试产作业规范》

《供应商品质控制管理流程》《来料检验规范》

《供应商品质控制管理流程》《来料检验规范》

供应商

采购部

品质部

品质部

采购部

品质部

采购部供应商

IQC IPQC 生产

工程部OK

NG

OK

NG

文件编号文件名

MX/WI006-2020

供应商品质问题控制管理流程图

xxxxxx有限公司供应商品质问题控制管理流程图。

供应商管理程序流程图

纳入合格供应商

5.5

日常维护监管

5.6

NG

供应商业绩评定

5.7

OK 保持合格供应商

淘汰

供方调查表

供方调录

供方质检报告 送货单

质检报告单 入库单

出库单 批量试用评定表

供方评审表 供方现场检查表

合格供方名录 供方档案

采购台帐 采购周报

供方业绩评定表

1

责任部门 采供部 采供部 企划部等 供应商

质检部

供应商 质检部 生产厂 生产厂 采供部 企划部等 采供部

采供部

企划部

供应商管理程序流程图

流程图

相关规定

使用表单

5.1

供应商调查

NG

5.2

初评

OK

5.3

送样

NG 样品认定

5.3

OK

批量供货

5.4

NG 验收入库

5.4

OK

试用

5.4

NG

供应商准入评价

5.5

OK

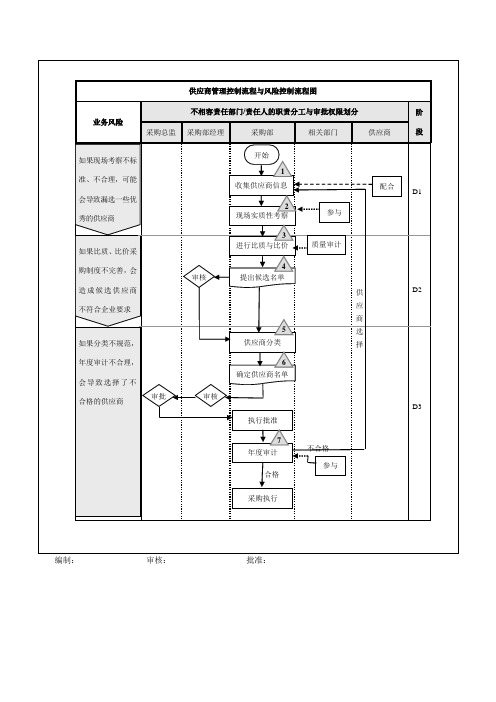

1.1、供应商管理控制流程与风险控制流程图

供应商管理控制流程与风险控制流程图 不相容责任部门/责任人的职责分工与审批权限划分 业务风险 采购总监 采购部经理 采购部 开始 1 收集供应商信息 2 现场实质性考察 3 进行比质与比价 4 提出候选名单 供 应 商 5 如果分类不规范, 年度审计不合理, 会导致选择了不 合格的供应商 审批 审核 D3 执行批准 7 年度审计 合格 采购执行 不合格 参与 供应商分类 6 确定供应商名单 选 择 D2 配合 参与 D1 相关部门 供应商 段 阶如果现场考察不标 准、不合理,可能 会导致漏选一些优 秀的供应商如果比质、 比价采 购制度不完善, 会 造成候选供应商 不符合企业要求 审核质量审计编制:审核:批准:供应商管理控制流程说明 控制事项 详细描述及说明 1.采购部通过不同途径,如面谈、网上搜索等收集供应商信息初选,主要包括供应商信 誉、资质等方面的信息 D1 2.采购部、质量部、研发中心及生产中心去供应商处现场实质性考察,主要包括供应实 力(资金、设施、设备及人员)及质量保证(用料、技术及管理) ;QC 现场取样带回检验 阶 段 控 制 D2 4.采购部根据比质与比价结果,参照供应商选定标准,提出候选供应商名单,报采购部 经理审核 5.采购部对供应商进行分类:A 作为供应商、B 经整改和帮助可以成为供应商、C 淘汰 6.采购部根据采购部经理的审核结果确定供应商名单,并报采购部经理审核、采购总监 审批 7.采购部和质量部对供应商进行年度特殊审计,对连续三批质量不合格的撤销供应资格 3.采购部、质量部、研发中心及生产中心等部门依据收集到的供应商信息,参照企业比 质、比价采购制度等相关文件,对供应商的质量审计并进行比质与比价D3 供应商资料表文件资料 AQL 质检标准责任部门 及责任人 采购部、研发中心、生产中心、质检部 总经理、采购总监、采购部经理、采购专员编制:审核:批准:。

供应链管理图库(流程图、框架图、优化图、供应商管理)

值

在 降低供应成本,而非仅仅

增 是采购价格

加

,

对 能

保证有料合适的价格

力

要

求

也

更

高

保证有料

管理需求

全成本

采购降价

确保供料

把供应管理转化为竞争优势 客户管理,影响需求/规范 管理供应商分析成本和供应市场

谈判、砍价、保供

询价跟单打杂

采购管理发展的五个阶段

需求分析

现有方案 内部流程现状 定量分析方法现状

理顺三条 流

控制复杂 度

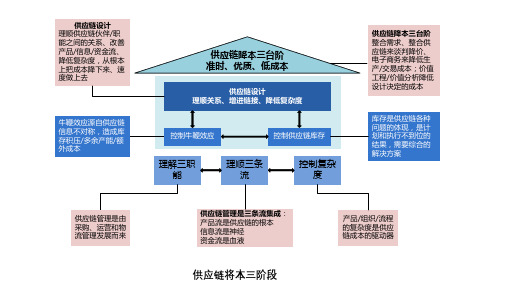

供应链降本三台阶 整合需求、整合供 应链来谈判降价、 电子商务来降低生 产/交易成本;价值 工程/价值分析降低 设计决定的成本

库存是供应链各种 问题的体现,是计 划和执行不到位的 结果,需要综合的 解决方案

供应链管理是由 采购、运营和物 流管理发展而来

供应链管理是三条流集成: 产品流是供应链的根本 信息流是神经 资金流是血液

供应商管理 旷日持久的挣 扎过程,不仅 是供应商,而 且是采购方。

“一切都跟投骰子一样”

供应商选择无依据

战略 供应

商

优选供应商

资格未定

消极淘汰

积极淘汰

决定公司生死存亡和 关键技术。替代困难

绩效表现好,有潜力, 但公司决定优先合作

新供应商或“留校察看”

不给新生意,也不主动淘汰 不给新生意,主动淘汰

基于绩效的供应商管理方案

➢冷冻食品批发商

➢包装 ➢纸品供应商

➢农业原料 ➢面粉厂 ➢酵母

➢奶制品

➢便利店

➢面类食品厂

➢粘合剂

➢包装

➢报社

➢报纸批发商

以零售商为主的供应链

供应商

供应商管理流程图及说明表

采购部经理组织人员按《供给商现场评审步骤》开展供给商现场评审工作,并将其结果报总经理审核、审批

⑤

采购部经理对多个供给商进行筛选,选出合格供给商

⑥

采购部经理经过对供给商筛选,形成合格供给商名单

⑦

在选定供给商以后,采购部经理依据采购商品要求、供给商情况、企业本身管理要求、采购制度及方针等确定《采购协议》,并与供给商签署正式《采购协议》

⑧

供给商主管应定时会同相关部门及人员对供给商进行监督管理,并对过程中出现问题进行立刻沟通与协调

⑨

各相关部门对供给商情况反馈到供给商主管,供给商主管定时或不定时对合作供给商进行考评评级,并将其结果报企业相关领导审核、审批

⑩

供给商主管安排相关人员立刻整理供给商档案,并将供给商最新信息录入供给商信息管理系统

供给商管理

28.

任务概要

供给商管理

节点控制

相关说明

①ห้องสมุดไป่ตู้

供给商主管制订《供给商管理制度》,明确相关事项

②

采购部经理组织人员按《供给商初审步骤》开展供给商初审工作,并将初审结果报总经理审批

③

收到供给商提供样品后,采购部经理组织人员按《供给商产品同意步骤》开展供给商产品同意工作,并将其结果报总经理审核、审批