汽车吊吊装计算

吊装方案计算书

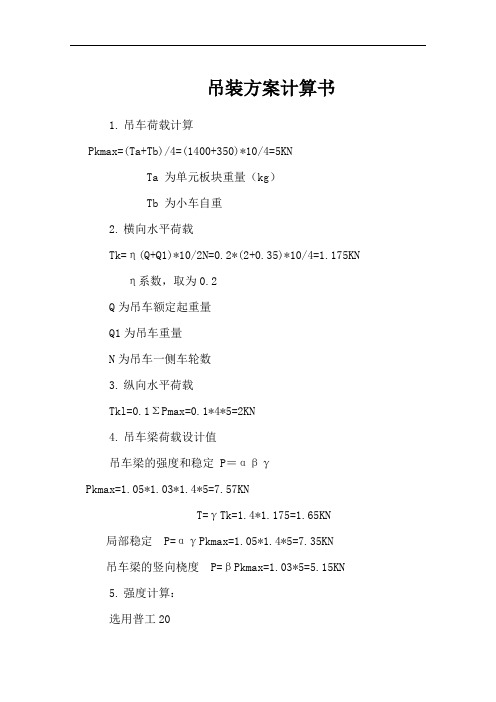

吊装方案计算书1.吊车荷载计算Pkmax=(Ta+Tb)/4=(1400+350)*10/4=5KNTa 为单元板块重量(kg)Tb 为小车自重2.横向水平荷载Tk=η(Q+Q1)*10/2N=0.2*(2+0.35)*10/4=1.175KN η系数,取为0.2Q为吊车额定起重量Q1为吊车重量N为吊车一侧车轮数3.纵向水平荷载Tkl=0.1ΣPmax=0.1*4*5=2KN4.吊车梁荷载设计值吊车梁的强度和稳定 P=αβγPkmax=1.05*1.03*1.4*5=7.57KNT=γTk=1.4*1.175=1.65KN 局部稳定 P=αγPkmax=1.05*1.4*5=7.35KN吊车梁的竖向桡度 P=βPkmax=1.03*5=5.15KN5.强度计算:选用普工20σ=Mx/ψWx=4PL/4/0.9*237000=7.57*4.8*1000000/0.9*237000=170.4MPa≤f=215MPa强度满足要求!6.稳定计算:σ=Mx/ψφWx=7.35*4.8*1000000/0.9*237000=157.7MPa≤f=215MPa稳定性满足要求!7.桡度计算:Vx=PL3/48EI+5QL4/384EI=5.15*1000*4800^3/48*210000*23700000+ 5*0.3*4800^4/384*210000*23700000=2.38+0.41=2.79mm≤L/800=4800/800=6mm桡度满足要求!8. 160x80x4钢方管强度校核校核公式:σ=N/A+M/γW<[fa]=215N/mm^2悬挑梁最危险截面特性:截面面积:A=1856mm^2惯性矩:Ix=6235800mm^4抵抗矩:Wx=77950mm^3弯矩:Mmax=3231200N*mm轴力:N=0Nσmax=N/A+Mmax/γW=0/2400+3231200/1.05*77950=39.478 N/mm^2<215N/mm^2强度能够满足要求。

吊车吊装方案计算

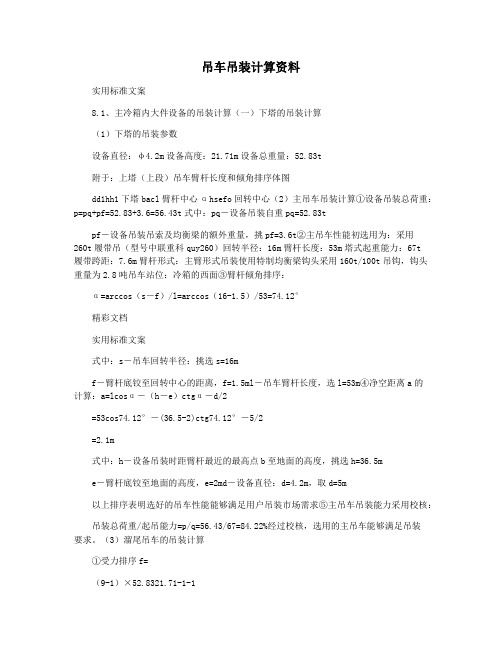

8.1、主冷箱内大件设备的吊装计算 (一)下塔的吊装计算(1)下塔的吊装参数设备直径:φ4.2m 设备高度:21.71m 设备总重量:52.83T(2)主吊车吊装计算 ① 设备吊装总荷重: P=P Q +P F =52.83+3.6 =56.43t 式中:P Q — 设备吊装自重 P Q =52.83tP F — 设备吊装吊索及平衡梁的附加重量,取P F =3.6t ② 主吊车性能预选用为:选用260T 履带吊(型号中联重科QUY260) 回转半径:16m 臂杆长度:53m 起吊能力:67t 履带跨距:7.6 m 臂杆形式:主臂形式 吊装采用特制平衡梁 钩头选用160t/100t 吊钩,钩头重量为2.8吨 吊车站位:冷箱的西面 ③ 臂杆倾角计算:α=arc cos (S -F )/L = arc cos (16-1.5)/53 =74.12°HAD1hb c F OEα回 转 中 心臂杆中心LdS附:上塔(上段)吊车臂杆长度和倾角计算简图H1下塔式中:S — 吊车回转半径:选S=16mF — 臂杆底铰至回转中心的距离,F=1.5m L — 吊车臂杆长度,选L=53m ④ 净空距离A 的计算: A=Lcos α-(H -E )ctg α-D/2=53cos74.12°-(36.5-2) ctg74.12°-5/2=2.1m式中:H — 设备吊装时距臂杆最近的最高点b 至地面的高度,选H=36.5mE — 臂杆底铰至地面的高度,E=2m D — 设备直径:D=4.2m ,取D=5 m以上计算说明所选的吊车性能能满足吊装需求 ⑤ 主吊车吊装能力选用校核:吊装总荷重/起吊能力=P/Q=56.43/67=84.22% 经过校核,选用的主吊车能够满足吊装要求。

(3)溜尾吊车的吊装计算① 受力计算 F=② 溜尾吊车的选择(9-1)×52.8321.71-1-1=21.44tQ26M1.0m 1m9mQG21.71mF 附:下塔溜尾吊车受力计算简图辅助吊车选用为:75T汽车吊臂杆长度:12m;回转半径:7m;起吊能力:36t;吊装安全校核:因为21.44t〈36t,所以75T汽车吊能够满足吊装要求。

汽车吊吊装计算

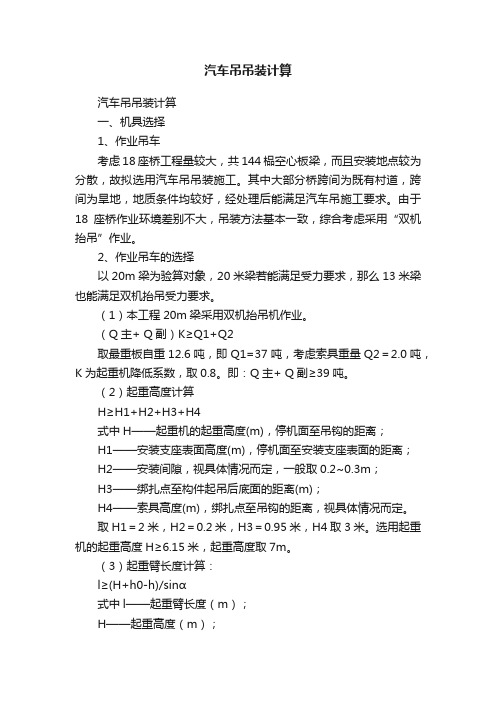

汽车吊吊装计算一、机具选择1、作业吊车考虑18座桥工程量较大,共144榀空心板梁,而且安装地点较为分散,故拟选用汽车吊吊装施工。

其中大部分桥跨间为既有村道,跨间为旱地,地质条件均较好,经处理后能满足汽车吊施工要求。

由于18座桥作业环境差别不大,吊装方法基本一致,综合考虑采用“双机抬吊”作业。

2、作业吊车的选择以20m梁为验算对象,20米梁若能满足受力要求,那么13米梁也能满足双机抬吊受力要求。

(1)本工程20m梁采用双机抬吊机作业。

(Q主+ Q副)K≥Q1+Q2取最重板自重37吨,即Q1=37吨,考虑索具重量Q2=2.0吨,K为起重机降低系数,取0.8。

即:Q主+ Q副≥47.5吨。

(2)起重高度计算H≥H1+H2+H3+H4式中H——起重机的起重高度(m),停机面至吊钩的距离;H1——安装支座表面高度(m),停机面至安装支座表面的距离;H2——安装间隙,视具体情况而定,一般取0.2~0.3m;H3——绑扎点至构件起吊后底面的距离(m);H4——索具高度(m),绑扎点至吊钩的距离,视具体情况而定。

取H1=2米,H2=0.2米,H3=0.95米,H4取3米。

选用起重机的起重高度H≥6.15米,起重高度取7m。

(3)起重臂长度计算:l≥(H+h0-h)/sinα式中l——起重臂长度(m);H——起重高度(m);h0——起重臂顶至吊钩底面的距离(m);h——起重臂底铰至停机面距离(m),本工程取1m;α——起重臂仰角,一般取70°~77°,本工程取70°。

l≥(7-1)/sin(70°)=6.4米。

(4)吊车工作半径取6m,综合考虑(1)、(2)、(3)及起重机的工作幅度,参考吊车性能参数表,选用两台重型汽车起重机QY50K汽车吊满足施工要求。

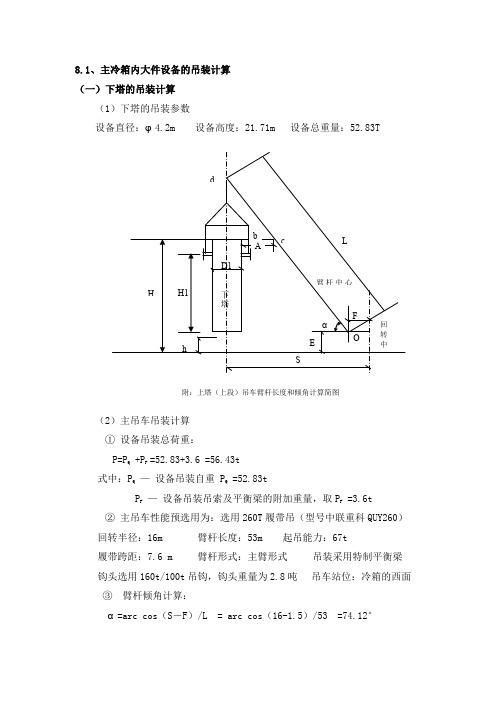

50T吊车性能参数表工作半径(m) 主臂长度(m)10.70 18.00 25.40 32.75 40.103.0 50.003.5 43.004.0 38.004.5 34.005.0 30.00 24.705.5 28.00 23.506.0 24.00 22.20 16.306.5 21.00 20.00 15.007.0 18.50 18.00 14.10 10.208.0 14.50 14.00 12.40 9.20 7.509.0 11.50 11.20 11.10 8.30 6.5010.0 9.20 10.00 7.50 6.0012.0 6.40 7.50 6.80 5.2014.0 5.10 5.70 4.6016.0 4.00 4.70 3.9018.0 3.10 3.70 3.3020.0 2.20 2.90 2.9022.0 1.60 2.30 2.4024.0 1.80 2.0026.0 1.40 1.5028.0 1.2030.0 0.903、索具、卡环等工具的选择(1)、板梁重量计算计算以20m后张空心板梁边板为验算对象。

汽车吊吊装计算公式

汽车吊吊装计算公式汽车吊吊装可是一项需要精确计算的重要工作呀!这可关系到施工的安全和效率。

咱们先来说说汽车吊吊装的受力分析。

就像我们挑担子,担子两边的重量得平衡,不然就会一边重一边轻,走起来歪歪扭扭的。

汽车吊也是这个道理,它吊起货物的时候,起重臂、吊钩、钢丝绳还有货物,都有着各自的受力情况。

比如说起重臂,它承受的力可不仅仅是货物的重量,还有自身的重量和因为角度产生的分力。

这就好比你用一根杆子去挑起一个重物,杆子倾斜的角度不同,你感觉到的力也不一样。

咱们来假设一个实际的场景,有一次我在一个建筑工地上看到一辆汽车吊在吊运钢梁。

那钢梁又长又重,吊车司机在操作前那是一脸的严肃,认真地查看各种参数,进行计算。

他拿着小本子,一边看吊车的规格表,一边嘴里念念有词,眉头都皱起来了。

我凑过去看了看,发现他在计算起重臂的长度、角度和能够吊起的最大重量。

他还考虑到了现场的风速、地面的平整度等因素。

接下来咱们说说具体的计算公式。

汽车吊的起重能力计算公式中,有一个关键的参数叫工作半径。

工作半径就是从吊车的回转中心到吊钩中心的水平距离。

这个距离可不是随便定的,它得根据现场的实际情况来测量。

比如说,周围有没有障碍物,能不能让吊车有足够的空间伸展起重臂。

还有一个重要的公式是和起重臂的角度有关的。

起重臂的角度越大,能够吊起的重量就越小;角度越小,能吊起的重量就越大。

这就好像你用一根杆子挑东西,杆子竖得越直,能挑起的东西就越重;杆子斜得越厉害,能挑起的东西就越轻。

再来说说吊钩和钢丝绳的受力。

吊钩要承受货物的全部重量,所以吊钩的强度得足够。

钢丝绳呢,它不仅要承受货物的重量,还要考虑到因为起吊过程中的晃动产生的额外拉力。

这就像拔河比赛里的绳子,不仅要承受两边的拉力,还得经得起来回的晃动。

在实际操作中,可不能只是纸上谈兵地算算公式就完事儿了。

还得考虑很多实际的情况。

比如说,货物的形状不规则,重心不好确定,这时候就得想办法找到重心,保证起吊的时候货物不会倾斜或者掉落。

塔吊安装汽车吊装计算

考虑塔吊安装构件许多,构件重量约在50~2300kg,故拟采纳汽车吊吊装施工。

安装作业均在已经硬化的施工道路及场所,地质条件均较好,均能知足汽车吊施工要求。

2、作业吊车的选择

以最大构件为验算对象,若能知足受力要求,那么其余构件能知足起吊受力

要求。

(1)本工程拟采纳 25t 吊车作业。

K≥ Q1+Q2

取最重构件自重吨,即Q1=吨,考虑索具重量 Q2=吨, K 为起重机降低系数,取。

即: Q≥吨。

( 2)起重高度计算

H≥H1+H2+H3+H4

式中 H-一同重机的起重高度( m),停机面至吊钩的距离;

H1—安装支座表面高度( m),停机面至安装支座表面的距离;

H2—安装空隙,视详细状况而定,一般取~;

H3—绑扎点至构件起吊后底面的距离(m);

H4—索具高度( m),绑扎点至吊钩的距离,视详细状况而定。

取 H1=2米, H2=米,H3=6米,H4取米。

采纳起重机的起重高度 H≥米,起重高度取 12m。

(3)起重臂长度计算:

L- (H+hO-h)/sina

式中 |- 一同重臂长度( m);

H—起重高度 (m);

ho- —起重臂顶至吊钩底面的距离(m);

h- —起重臂底铰至停机面距离(m),本工程取 2m;

a—起重臂仰角,一般取70°~77°,本工程取 70°。

L≥( 12-2 ) /sin(70 °) =米。

(4)吊车工作半径取 9m,综合考虑( 1)、( 2)、(3)及起重机的工作幅度,参照吊车性能参数表,采纳汽车起重机 QY25K汽车吊知足施工要求。

吊车吊装方案计算

8.1、主冷箱内大件设备的吊装计算 (一)下塔的吊装计算(1)下塔的吊装参数设备直径:φ4.2m 设备高度:21.71m 设备总重量:52.83T(2)主吊车吊装计算 ① 设备吊装总荷重: P=P Q +P F =52.83+3.6 =56.43t 式中:P Q — 设备吊装自重 P Q =52.83tP F — 设备吊装吊索及平衡梁的附加重量,取P F =3.6t ② 主吊车性能预选用为:选用260T 履带吊(型号中联重科QUY260) 回转半径:16m 臂杆长度:53m 起吊能力:67t 履带跨距:7.6 m 臂杆形式:主臂形式 吊装采用特制平衡梁 钩头选用160t/100t 吊钩,钩头重量为2.8吨 吊车站位:冷箱的西面 ③ 臂杆倾角计算:α=arc cos (S -F )/L = arc cos (16-1.5)/53 =74.12°HAD1hb c F OEα回 转 中 心臂杆中心LdS附:上塔(上段)吊车臂杆长度和倾角计算简图H1下塔式中:S — 吊车回转半径:选S=16mF — 臂杆底铰至回转中心的距离,F=1.5m L — 吊车臂杆长度,选L=53m ④ 净空距离A 的计算: A=Lcos α-(H -E )ctg α-D/2=53cos74.12°-(36.5-2) ctg74.12°-5/2=2.1m式中:H — 设备吊装时距臂杆最近的最高点b 至地面的高度,选H=36.5mE — 臂杆底铰至地面的高度,E=2m D — 设备直径:D=4.2m ,取D=5 m以上计算说明所选的吊车性能能满足吊装需求 ⑤ 主吊车吊装能力选用校核:吊装总荷重/起吊能力=P/Q=56.43/67=84.22% 经过校核,选用的主吊车能够满足吊装要求。

(3)溜尾吊车的吊装计算① 受力计算 F=② 溜尾吊车的选择(9-1)×52.8321.71-1-1=21.44tQ26M1.0m 1m9mQG21.71mF 附:下塔溜尾吊车受力计算简图辅助吊车选用为:75T汽车吊臂杆长度:12m;回转半径:7m;起吊能力:36t;吊装安全校核:因为21.44t〈36t,所以75T汽车吊能够满足吊装要求。

500吨汽车吊作业计算

500吨汽车吊作业计算⑴计算简图支腿荷载由两部分组成,。

由吊车自重G 1、配重G 2、吊重Q 产生,由于各个支腿相对于旋转中心近似对称,可认为各支腿平均承担,令 ,则。

由吊物到旋转中心的弯矩产生,当吊臂与Y 轴成θ角度,偏心弯矩可以分解到X 、Y 两个平面内:由侧面支腿1、4的支座反力共同平衡,此时只考虑支座反力与平衡,则:产生的支座反力, 同理,由侧面支腿1、2的支座反力共同平衡,此时:产生的支座反力, 于是得出:'"N N N =+'N 12P G G Q =++∑'4P N =∑"N sin cos x yM M M M θθ=⋅⎧⎪⎨=⋅⎪⎩x M x M 14x x x N B N B M ⋅+⋅=14sin 22x x x M M N N B B θ⋅===23sin 22x x x M M N N B Bθ⋅==-=-y M 12y y y N A N A M ⋅+⋅=12cos 22y y y M M N N A A θ⋅===34cos 22y y y M M N N A Aθ⋅==-=-将上式和代入中得到: ⑵计算工况构件起重量最大为14.9T,作业半径58m ,计算工况考虑主桁架吊装时起重臂沿支腿对角线方向(θ=45°):车身自重G 1=996KN ,配重G 2=1480KN ,起吊重量Q 1=149KNKN Q G G P 2625121=++=∑m KN M •=⨯=8642149581A=15.5m ,B=15.5m⑶计算结果工况:主桁架吊装时起重臂沿支腿对角线方向(θ=45°),KN A B M P N 23.10423145cos 3145sin 8462426252cos 2sin 411=⎪⎭⎫ ⎝⎛︒+︒⨯+=⎪⎭⎫ ⎝⎛++=∑θθ KN A B M P N 25.6563145cos 3145sin 8462426252cos 2sin 412=⎪⎭⎫ ⎝⎛︒-︒⨯-=⎪⎭⎫ ⎝⎛--=∑θθ 111222333444sin cos "22sin cos "22sin cos "22sin cos "22x y x y x y x y M M N N N B A M M N N N B A M M N N N B A M M N N N B Aθθθθθθθθ⋅⋅⎧=+=+⎪⎪⋅⋅⎪=+=-+⎪⎨⋅⋅⎪=+=--⎪⎪⋅⋅⎪=+=-⎩'4P N =∑'"N N N =+1234sin cos 422sin cos 422sin cos 422sin cos 422P N M B A P N M B A P N M B A P N M B A θθθθθθθθ⎧⎛⎫=++⎪ ⎪⎝⎭⎪⎪⎛⎫⎪=-- ⎪⎪⎝⎭⎨⎛⎫⎪=-+ ⎪⎪⎝⎭⎪⎪⎛⎫=+-⎪ ⎪⎝⎭⎩∑∑∑∑KN A B M P N 27.2703145cos 3145sin 8462426252cos 2sin 413=⎪⎭⎫ ⎝⎛︒+︒⨯-=⎪⎭⎫ ⎝⎛+-=∑θθ KN A B M P N 25.6563145cos 3145sin 8462426252cos 2sin 441=⎪⎭⎫ ⎝⎛︒-︒⨯+=⎪⎭⎫ ⎝⎛-+=∑θθ 由计算可得单腿最大支座反力为1N =1042.23KN ,在起重臂与车身方向成45°角取得,为确保安全,吊装作业时选取最大反力支腿位于地库外双轴搅拌桩正上方,根据基坑围护图纸,双轴搅拌桩为双排桩,直径∅700@1000,如下图所示:计算时,假设钢路基箱不变形(刚度足够大),支腿反力通过路基箱传递至基础面,路基箱截面为1.5*6m ,考虑钢筋混凝土基础面自重产生的荷载为25KN/m ³×0.2m=5KN/㎡,级配砂石换填层自重产生的荷载为15KN/m ³×0.5m=7.5KN/㎡,道渣换填层(水泥:粘性土:砖渣干质量比=10:20:70)自重产生的荷载为14KN/m ³×1.95m=27.3KN/㎡;考虑单个路基箱自重45KN (1.5m ×6m ×5KN/㎡); 传递至混凝土面层面荷载80.12565.145223.10421=⨯⨯+=q KN/㎡ 传递至级配砂石换填层面荷载11.985)2.025.1()2.026(45223.10422=+⨯+⨯⨯+⨯+=q KN/㎡ 取人工级配砂石承载力[]120=q KPa, 显然,2q <[]q ,级配砂石换填层承载力满足要求; 传递至道渣换填层面荷载36.675.75)7.025.1()7.026(45323.10423=++⨯+⨯⨯+⨯+=q KN/㎡ 取道渣换填层承载力[]85=w KPa (参照地勘报告中粉质粘土承载力值), 显然,3q <[]w ,道渣换填层承载力满足要求; 传递至搅拌桩顶标高面荷载71.553.275.75)65.225.1()65.226(45423.10424=+++⨯+⨯⨯+⨯+=q KN/㎡。

吊车吊装计算资料

吊车吊装计算资料实用标准文案8.1、主冷箱内大件设备的吊装计算(一)下塔的吊装计算(1)下塔的吊装参数设备直径:φ4.2m设备高度:21.71m设备总重量:52.83t附于:上塔(上段)吊车臂杆长度和倾角排序体图dd1hh1下塔bacl臂杆中心αhsefo回转中心(2)主吊车吊装计算①设备吊装总荷重:p=pq+pf=52.83+3.6=56.43t式中:pq―设备吊装自重pq=52.83tpf―设备吊装吊索及均衡梁的额外重量,挑pf=3.6t②主吊车性能初选用为:采用260t履带吊(型号中联重科quy260)回转半径:16m臂杆长度:53m塔式起重能力:67t履带跨距:7.6m臂杆形式:主臂形式吊装使用特制均衡梁钩头采用160t/100t吊钩,钩头重量为2.8吨吊车站位:冷箱的西面③臂杆倾角排序:α=arccos(s-f)/l=arccos(16-1.5)/53=74.12°精彩文档实用标准文案式中:s―吊车回转半径:挑选s=16mf―臂杆底铰至回转中心的距离,f=1.5ml―吊车臂杆长度,选l=53m④净空距离a的计算:a=lcosα-(h-e)ctgα-d/2=53cos74.12°-(36.5-2)ctg74.12°-5/2=2.1m式中:h―设备吊装时距臂杆最近的最高点b至地面的高度,挑选h=36.5me―臂杆底铰至地面的高度,e=2md―设备直径:d=4.2m,取d=5m以上排序表明选好的吊车性能能够满足用户吊装市场需求⑤主吊车吊装能力采用校核:吊装总荷重/起吊能力=p/q=56.43/67=84.22%经过校核,选用的主吊车能够满足吊装要求。

(3)溜尾吊车的吊装计算①受力排序f=(9-1)×52.8321.71-1-1=21.44t9mg21.71m1.0mqf1mq26m附:下塔滚尾吊车受力排序体图②滚尾吊车的挑选精彩文档新颖标准文案辅助吊车选用为:75t汽车吊臂杆长度:12m;回转半径:7m;起吊能力:36t;吊装安全校核:因为21.44t〈36t,所以75t汽车吊能满足用户吊装建议。

汽车吊吊装计算书

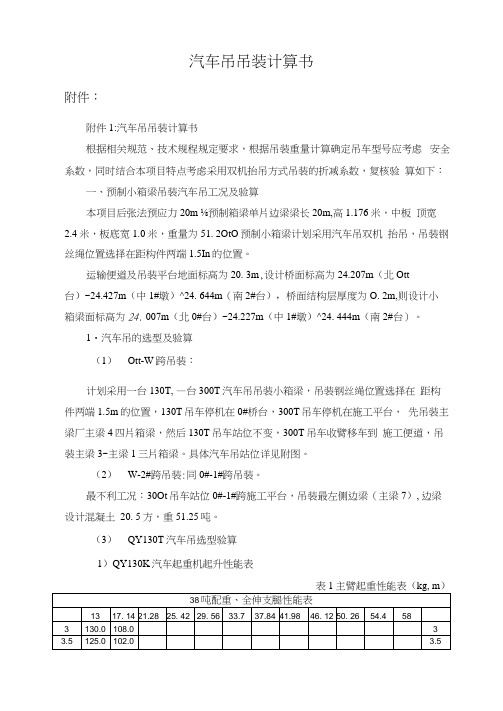

汽车吊吊装计算书附件:附件1:汽车吊吊装计算书根据相关规范、技术规程规定要求,根据吊装重量计算确定吊车型号应考虑安全系数,同时结合本项目特点考虑采用双机抬吊方式吊装的折减系数,复核验算如下:一、预制小箱梁吊装汽车吊工况及验算本项目后张法预应力20m ⅛预制箱梁单片边梁梁长20m,高1.176米,中板顶宽2.4米,板底宽1.0米,重量为51. 2OtO预制小箱梁计划采用汽车吊双机抬吊,吊装钢丝绳位置选择在距构件两端1.5In的位置。

运输便道及吊装平台地面标髙为20. 3m,设计桥面标高为24.207m(北Ott台)~24.427m(中1#墩)^24. 644m(南2#台),桥面结构层厚度为O. 2m,则设计小箱梁面标髙为24. 007m(北0#台)~24.227m(中1#墩)^24. 444m(南2#台)。

1・汽车吊的选型及验算(1)Ott-W跨吊装:计划采用一台130T, —台300T汽车吊吊装小箱梁,吊装钢丝绳位置选择在距构件两端1.5m的位置,130T吊车停机在0#桥台,300T吊车停机在施工平台,先吊装主梁厂主梁4四片箱梁,然后130T吊车站位不变,300T吊车收臂移车到施工便道,吊装主梁3~主梁1三片箱梁。

具体汽车吊站位详见附图。

(2)W-2#跨吊装:同0#-1#跨吊装。

最不利工况:30Ot吊车站位0#-1#跨施工平台,吊装最左侧边梁(主梁7), 边梁设计混凝土20. 5方,重51.25吨。

(3)QY130T汽车吊选型验算1)QY130K汽车起重机起升性能表表1主臂起重性能表(kg, m)2)130汽车吊起重重量计算G 总二Ql+Q2=51.25÷2=53. 25t式中:Q1—为单片小箱梁的自重,在此取QI二51. 25吨;Q2—吊车吊钩及索具的重量,Q2二2吨;双机抬吊按一台QY130T型汽车吊负荷平均分配,即单机实际承担的理论载荷为26. 63t,考虑动载系数1.2,安全吊装预制小箱梁的全重(单机承担的) =26. 63×1. 2=31. 95t o3)130t汽车吊工作半径R计算R=SQRT((Ll+L1∕2)* (L1+L1∕2)+ (L2+ L3+L0/2)* (L2+ L3+L0/2))=SQRT ((2. 95*2+2. 95/2) * (2. 95*2+2. 95/2) + (2+1. 5+7. 6/2) * (2+1. 5+7. 6/2))=10. 03m式中:Ll-相邻两片小箱梁轴心间距,Ll二2. 93m;L2—最不利工况(汽车吊停机点在围堰地面)吊装时,吊臂与小箱梁端头间的水平方向的安全距离,L2取2m;吊臂与回转机构间的间距不另计。

80t汽车吊上栈桥板行走吊装计算书(纯手算完整版)

80t 汽车上栈桥计算书1.XCT80汽车吊装能参数80t汽车吊参数尺寸参数(mm)整机尺寸(长×宽×高)14770×2800×3890轴距1470+4000+1350轮距(前/后)2380/2075重量参数(kg)整车质量50000前轴质量24000后轴质量26000支腿(mm)纵向8075横向7900图1XCT80型汽车起重机前轴行驶状态承担240kN,则每个轮子分担240/4=60kN,三四轴轮子行驶状态承担260kN,则每个轮子分担260/4=65kN。

所采用的吊机基本尺寸、轮宽及其行驶过程中各轮位置对楼板产生的荷载如图所示:图2轮压图2、荷载取值(1)汽车吊行走时轮压活荷载:80t 汽车吊的自重为50t,前轴每个轮子承载60KN,后轴每个轮子承载65KN,并考虑1.1的动力系数。

前轴汽车轮胎与楼面的接触面积取0.2*0.3=0.06m 2,后轴汽车轮胎与楼面的接触面积取0.2*0.6=0.12m 2。

前轴荷载:2m /11003.02.01.160KN =⨯⨯;后轴荷载:2m /5966.02.01.156KN =⨯⨯。

(2)汽车吊吊装站位时支腿荷载:图3支腿及吊臂方位图起重机由1、2、3、4四点支承,不动部分(下车)重力为1G ,重心在支承面上的投影与支承平面形心重合于1O ;回转部分(包括货物、臂架在内的上车)总重力为2G ,重心在支承平面上的投影为E ,旋转中心为2O ,重心与旋转中心的距离为e ,车轮中心与支腿中心距e 12,臂架平面与水平方向夹角为a 。

刚性车架各支承点在静止状态的垂直反力分别为:()21222112cos sin 14/2/2/2G e G e G e R G G L L B φφ⎡⎤⎛⎫=+-+- ⎪⎢⎥⎝⎭⎣⎦()21222212cos sin 14/2/2/2G e G e G e R G G L L B φφ⎡⎤⎛⎫=+++-- ⎪⎢⎥⎝⎭⎣⎦()21222312cos sin 14/2/2/2G e G e G e R G G L L B φφ⎡⎤⎛⎫=+++-+ ⎪⎢⎥⎝⎭⎣⎦()21222412cos sin 14/2/2/2G e G e G e R G G L L B φφ⎡⎤⎛⎫=+-++ ⎪⎢⎥⎝⎭⎣⎦汽车吊吊装站位时,活荷载由汽车吊自重50t、吊重10t 三部分组成。

5吨汽车吊装500公斤的钢结构构计算书

5吨汽车吊装500公斤的钢结构构计算书

【原创实用版】

目录

1.引言

2.钢结构构的重量和尺寸

3.汽车吊装的种类和选择

4.吊装计算的基本原理

5.计算过程和结果

6.结论

正文

一、引言

在工程领域,吊装作业是一项常见的任务。

对于一台 5 吨的汽车吊来说,如何安全、有效地吊装 500 公斤的钢结构构,需要进行严谨的计算。

本文将详细阐述这一过程。

二、钢结构构的重量和尺寸

钢结构构的重量为 500 公斤,尺寸为长 5 米、宽 2 米、高 1 米。

这是一个相对较大的构件,对于吊装设备和操作人员的技术要求较高。

三、汽车吊装的种类和选择

汽车吊装分为多种类型,如平板吊、折臂吊等。

根据钢结构构的尺寸和重量,选择合适的汽车吊装设备是确保吊装作业顺利进行的关键。

在此情况下,选择一台 5 吨的汽车吊是合适的。

四、吊装计算的基本原理

吊装计算的基本原理是确保吊装设备的承载能力大于待吊装物体的重量,同时保证吊点的强度和稳定性。

此外,还需考虑吊装过程中可能出

现的动态载荷、风载荷等因素。

五、计算过程和结果

在计算过程中,首先需要确定吊点的位置和承载能力。

然后,根据钢结构构的重量和尺寸,计算所需的吊装设备承载能力和吊点强度。

最后,考虑动态载荷和风载荷等因素,以确保吊装过程的安全性。

经过计算,5 吨的汽车吊足以承载 500 公斤的钢结构构,且吊点强度和稳定性满足要求。

六、结论

通过以上计算,我们可以得出结论:对于一台 5 吨的汽车吊来说,吊装 500 公斤的钢结构构是可行的。

吊车吊装重量计算公式

吊车吊装重量计算公式

吊车吊装重量的计算公式通常是:

吊装重量 = 被吊物体的重量 + 吊具的重量 + 吊车的回转角度

的影响因素。

具体计算方法如下:

1. 被吊物体的重量:直接根据被吊物体的权重来确定,可以通过称重或根据物体的尺寸和材质进行估算。

2. 吊具的重量:吊具包括钩子、吊索、吊具等,需要根据吊具的重量来确定。

可以通过称重或查找吊具的技术参数和规格来获取。

3. 吊车的回转角度的影响因素:吊车在进行起重操作时,回转角度对吊装重量会有一定的影响。

通常,靠近吊车基座的位置比较稳定,离基座较远的位置则会有一定的影响因素。

具体的计算方法需要根据吊车的技术参数和实际情况来确定。

需要注意的是,以上计算公式仅为一般情况下的估算方法,具体的计算还需要根据实际的吊装要求和吊车的技术参数来确定。

在实际应用中,应当遵守相关的安全规范和吊装操作要求。

吊车吊装方案计算

8.1、主冷箱内大件设备的吊装计算 (一)下塔的吊装计算(1)下塔的吊装参数设备直径:φ4.2m 设备高度:21.71m 设备总重量:52.83T(2)主吊车吊装计算 ① 设备吊装总荷重: P=P Q +P F =52.83+3.6 =56.43t 式中:P Q — 设备吊装自重 P Q =52.83tP F — 设备吊装吊索及平衡梁的附加重量,取P F =3.6t ② 主吊车性能预选用为:选用260T 履带吊(型号中联重科QUY260) 回转半径:16m 臂杆长度:53m 起吊能力:67t 履带跨距:7.6 m 臂杆形式:主臂形式 吊装采用特制平衡梁 钩头选用160t/100t 吊钩,钩头重量为2.8吨 吊车站位:冷箱的西面 ③ 臂杆倾角计算:α=arc cos (S -F )/L = arc cos (16-1.5)/53 =74.12°HAD1hb c F OEα回 转 中 心臂杆中心LdS附:上塔(上段)吊车臂杆长度和倾角计算简图H1下塔式中:S — 吊车回转半径:选S=16mF — 臂杆底铰至回转中心的距离,F=1.5m L — 吊车臂杆长度,选L=53m ④ 净空距离A 的计算: A=Lcos α-(H -E )ctg α-D/2=53cos74.12°-(36.5-2) ctg74.12°-5/2=2.1m式中:H — 设备吊装时距臂杆最近的最高点b 至地面的高度,选H=36.5mE — 臂杆底铰至地面的高度,E=2m D — 设备直径:D=4.2m ,取D=5 m以上计算说明所选的吊车性能能满足吊装需求 ⑤ 主吊车吊装能力选用校核:吊装总荷重/起吊能力=P/Q=56.43/67=84.22% 经过校核,选用的主吊车能够满足吊装要求。

(3)溜尾吊车的吊装计算① 受力计算 F=② 溜尾吊车的选择(9-1)×52.8321.71-1-1=21.44tQ26M1.0m 1m9mQG21.71mF 附:下塔溜尾吊车受力计算简图辅助吊车选用为:75T汽车吊臂杆长度:12m;回转半径:7m;起吊能力:36t;吊装安全校核:因为21.44t〈36t,所以75T汽车吊能够满足吊装要求。

吊车吊装方案计算

吊车吊装方案计算8.1、主冷箱内大件设备的吊装计算 (一)下塔的吊装计算(1)下塔的吊装参数设备直径:φ4.2m 设备高度:21.71m 设备总重量:52.83T(2)主吊车吊装计算① 设备吊装总荷重: P=P Q +P F =52.83+3.6 =56.43t 式中:P Q — 设备吊装自重 P Q =52.83tP F — 设备吊装吊索及平衡梁的附加重量,取P F =3.6t ② 主吊车性能预选用为:选用260T 履带吊(型号中联重科QUY260) 回转半径:16m 臂杆长度:53m 起吊能力:67t 履带跨距:7.6 m 臂杆形式:主臂形式 吊装采用特制平衡梁 钩头选用160t/100t 吊钩,钩头重量为2.8吨 吊车站位:冷箱的西面③ 臂杆倾角计算:α=arc cos (S -F )/L = arc cos (16-1.5)/53 =74.12°H AD hb c F O Eα回 转 中 心臂杆中心LdS附:上塔(上段)吊车臂杆长度和倾角计算简图H下塔式中:S — 吊车回转半径:选S=16mF — 臂杆底铰至回转中心的距离,F=1.5m L — 吊车臂杆长度,选L=53m ④ 净空距离A 的计算: A=Lcos α-(H -E )ctg α-D/2=53cos74.12°-(36.5-2) ctg74.12°-5/2=2.1m式中:H — 设备吊装时距臂杆最近的最高点b 至地面的高度,选H=36.5mE — 臂杆底铰至地面的高度,E=2m D — 设备直径:D=4.2m ,取D=5 m以上计算说明所选的吊车性能能满足吊装需求 ⑤ 主吊车吊装能力选用校核:吊装总荷重/起吊能力=P/Q=56.43/67=84.22% 经过校核,选用的主吊车能够满足吊装要求。

(3)溜尾吊车的吊装计算① 受力计算 F=② 溜尾吊车的选择(9-1)×52.8321.71-1-1=21.44tQ26M1.01m9mQG 21.F 附:下塔溜尾吊车受力计履带跨距:7.6 m 臂杆形式:主臂+塔式副臂,主臂角度不变85度, 钩头选用160t/100t 吊钩,钩头重量为2.8吨副臂起落吊装采用特制平衡梁, 主吊车站位于冷箱的西面 ③ 主臂角度不变85度,副臂杆倾角计算: C=16-F-59coc85°=16-1.5-59coc85°=9.34m γ =β-(90°-α)=arcSin(C/27)-(90°-85°) = arcSin(9.34/27)-5° = 15.24°式中:γ— 副臂杆倾角,为副臂中心线与主臂中心线夹角S — 吊车回转半径:选S=16mF — 臂杆底铰至回转中心的距离,F=1.5m 主臂杆长度:59m 副臂杆长度:27mα — 为主臂角度不变85度 ④ 净空距离A 的计算:A=C-[H-(59*Sin α+E)]tan β-D/2=9.34-[74-(59*Sin85°+2)]tan20.24-4/2 =2.46m式中:H — 设备吊装时距臂杆最近的最高点b 至地面的高度,选H=74mE — 臂杆底铰至地面的高度,E=2 m D — 设备直径D=3.6m, 取D=4 m以上计算说明所选的吊车性能能满足吊装需求。

吊车吊装计算公式

吊车吊装计算公式

吊车吊装计算公式通常涉及以下几个因素:

1. 起重量:需要确定被吊装物体的重量,通常以吨为单位。

2. 吊装高度:需要确定被吊装物体从地面或起始位置到最终目标位置的垂直高度差,通常以米为单位。

3. 吊装距离:需要确定被吊装物体从起始位置到最终目标位置的水平距离,通常以米为单位。

4. 起重高度:需要确定吊车的最大起重高度,即起重臂或吊杆的最大伸展高度,通常以米为单位。

根据以上因素,可以使用以下公式计算吊车吊装的相关参数:

1. 吊装力(lifting force)= 起重量(lifting weight)

2. 吊装力矩(lifting moment)= 吊装力 × 吊装距离

3. 最大吊装高度(maximum lifting height)= 起重高度

需要注意的是,以上公式仅为一般情况下的近似计算公式,实际吊装过程中还需要考虑吊车的额定载荷、工作半径、平衡条件等因素,以确保吊装安全和稳定。

具体的吊装计算应由专业人员进行,根据具体情况进行综合考虑和计算。

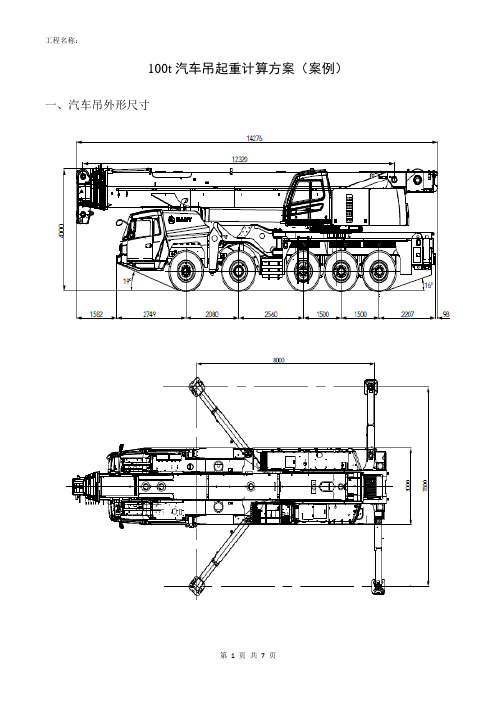

100t汽车吊起重计算方案(方案)

100t汽车吊起重计算方案(案例)一、汽车吊外形尺寸二、汽车吊主要技术参数三、汽车吊主臂起升高度曲线四、汽车吊转运计算根据施工现场平面布置图可知:第一次转运过程:堆场至汽车吊中心距离A1:21734mm=22m转运平台至汽车吊中心距离A2:33323mm=34m转运平台高:25.85m根据主臂起升高度曲线查询,当工作幅度为35m,起升高度为30m时,起重量约为9t。

第二次转运过程:堆场至汽车吊中心距离A3:22875mm=23m转运平台至汽车吊中心距离A4:32892mm=33m转运平台高:25.85m根据主臂起升高度曲线查询,当工作幅度为35m,起升高度为30m时,起重量约为9t。

本次钢结构工程,钢柱最重构件1.7t,钢梁最重构件4.5t,均小于汽车吊起重量,故汽车吊满足吊装重量要求。

汽车吊支腿及硬化地面校核考虑到100吨吊车吊装时的实际工况,吊车吊装过程中,吊装钢梁、配重与吊车两个支脚成一条直线时为吊车最不利受力状态(如下图所示),故进行支腿承载力计算时,根据下述吊车受力平面图汽车吊自重:G1 = 54.9t = 550 KN 距离平衡点力臂:L1 = 0.329 m 汽车吊配重:G2 = 40.2t = 402 KN 距离平衡点力臂:L2 = 2 m吊装钢梁自重: G3 = 4.5t = 45 KN 距离平衡点力臂:L3 = 34 m支腿距离平衡点力臂:L4 = 5.315 m根据平衡方程有下式:G1 * L1 + G2 * L2 + R * L4 = G3 * L3带入数值解得 R = 102 KN G3支腿通过横竖木方及400x400mm 钢板支在300mm厚 C30硬化地面上。

C30硬化地面受压承载力为:30 N/mm 2支腿处压应力为: 102000 /(400 x 400)= 0.64 N/mm 2 < 30 N/mm 2 故C30硬化地面能承受住汽车吊最不利工况下支腿荷载,校核通过。

汽车吊吊装计算

汽车吊吊装计算汽车吊吊装计算一、机具选择1、作业吊车考虑18座桥工程量较大,共144榀空心板梁,而且安装地点较为分散,故拟选用汽车吊吊装施工。

其中大部分桥跨间为既有村道,跨间为旱地,地质条件均较好,经处理后能满足汽车吊施工要求。

由于18座桥作业环境差别不大,吊装方法基本一致,综合考虑采用“双机抬吊”作业。

2、作业吊车的选择以20m梁为验算对象,20米梁若能满足受力要求,那么13米梁也能满足双机抬吊受力要求。

(1)本工程20m梁采用双机抬吊机作业。

(Q主+ Q副)K≥Q1+Q2取最重板自重12.6吨,即Q1=37吨,考虑索具重量Q2=2.0吨,K为起重机降低系数,取0.8。

即:Q主+ Q副≥39吨。

(2)起重高度计算H≥H1+H2+H3+H4式中H——起重机的起重高度(m),停机面至吊钩的距离;H1——安装支座表面高度(m),停机面至安装支座表面的距离;H2——安装间隙,视具体情况而定,一般取0.2~0.3m;H3——绑扎点至构件起吊后底面的距离(m);H4——索具高度(m),绑扎点至吊钩的距离,视具体情况而定。

取H1=2米,H2=0.2米,H3=0.95米,H4取3米。

选用起重机的起重高度H≥6.15米,起重高度取7m。

(3)起重臂长度计算:l≥(H+h0-h)/sinα式中l——起重臂长度(m);H——起重高度(m);h0——起重臂顶至吊钩底面的距离(m);h——起重臂底铰至停机面距离(m),本工程取1m;α——起重臂仰角,一般取70°~77°,本工程取70°。

l≥(7-1)/sin(70°)=6.4米。

(4)吊车工作半径取6m,综合考虑(1)、(2)、(3)及起重机的工作幅度,参考吊车性能参数表,选用两台重型汽车起重机QY50K汽车吊满足施工要求。

50T吊车性能参数表工作半径(m) 主臂长度(m)10.70 18.00 25.40 32.75 40.103.0 50.003.5 43.004.0 38.004.5 34.005.0 30.00 24.705.5 28.00 23.506.0 24.00 22.20 16.306.5 21.00 20.00 15.007.0 18.50 18.00 14.10 10.208.0 14.50 14.00 12.40 9.20 7.509.0 11.50 11.20 11.10 8.30 6.5010.0 9.20 10.00 7.50 6.0012.0 6.40 7.50 6.80 5.2014.0 5.10 5.70 4.6016.0 4.00 4.70 3.9018.0 3.10 3.70 3.3020.0 2.20 2.90 2.9022.0 1.60 2.30 2.4024.0 1.80 2.0026.0 1.40 1.5028.0 1.2030.0 0.903、索具、卡环等工具的选择(1)、板梁重量计算13先张空心板梁边板为验算对象。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车吊吊装计算

一、机具选择

1、作业吊车

考虑18座桥工程量较大,共144榀空心板梁,而且安装地点较为分散,故拟选用汽车吊吊装施工。

其中大部分桥跨间为既有村道,跨间为旱地,地质条件均较好,经处理后能满足汽车吊施工要求。

由于18座桥作业环境差别不大,吊装方法基本一致,综合考虑采用“双机抬吊”作业。

2、作业吊车的选择

以20m梁为验算对象,20米梁若能满足受力要求,那么13米梁也能满足双机抬吊受力要求。

(1)本工程20m梁采用双机抬吊机作业。

(Q主+ Q副)K≥Q1+Q2

取最重板自重12.6吨,即Q1=37吨,考虑索具重量Q2=2.0吨,K为起重机降低系数,取0.8。

即:Q主+ Q副≥39吨。

(2)起重高度计算

H≥H1+H2+H3+H4

式中H——起重机的起重高度(m),停机面至吊钩的距离;

H1——安装支座表面高度(m),停机面至安装支座表面的距离;

H2——安装间隙,视具体情况而定,一般取0.2~0.3m;

H3——绑扎点至构件起吊后底面的距离(m);

H4——索具高度(m),绑扎点至吊钩的距离,视具体情况而定。

取H1=2米,H2=0.2米,H3=0.95米,H4取3米。

选用起重机的起重高度H≥6.15米,起重高度取7m。

(3)起重臂长度计算:

l≥(H+h0-h)/sinα

式中l——起重臂长度(m);

H——起重高度(m);

h0——起重臂顶至吊钩底面的距离(m);

h——起重臂底铰至停机面距离(m),本工程取1m;

α——起重臂仰角,一般取70°~77°,本工程取70°。

l≥(7-1)/sin(70°)=6.4米。

(4)吊车工作半径取6m,综合考虑(1)、(2)、(3)及起重机的工作幅度,参考吊车性能参数表,选用两台重型汽车起重机QY50K汽车吊满足施工要求。

50T吊车性能参数表

工作半径(m) 主臂长度(m)

10.70 18.00 25.40 32.75 40.10

3.0 50.00

3.5 43.00

4.0 38.00

4.5 34.00

5.0 30.00 24.70

5.5 28.00 23.50

6.0 24.00 22.20 16.30

6.5 21.00 20.00 15.00

7.0 18.50 18.00 14.10 10.20

8.0 14.50 14.00 12.40 9.20 7.50

9.0 11.50 11.20 11.10 8.30 6.50

10.0 9.20 10.00 7.50 6.00

12.0 6.40 7.50 6.80 5.20

14.0 5.10 5.70 4.60

16.0 4.00 4.70 3.90

18.0 3.10 3.70 3.30

20.0 2.20 2.90 2.90

22.0 1.60 2.30 2.40

24.0 1.80 2.00

26.0 1.40 1.50

28.0 1.20

30.0 0.90

3、索具、卡环等工具的选择

(1)、板梁重量计算

13先张空心板梁边板为验算对象。

13米边板的所用混凝土数量为:C40砼5.08m3,按砼单位重量2.5t/ m3计算,G砼=5.08*2.5*10=127kN。

13米边板的所用钢筋、钢绞线数量:一级钢筋:133.1kg,二级钢筋:510.6kg,钢绞线:185.3kg。

G钢=(133.1+510.6+185.3)*10/1000=8.29KN

G=G砼+G钢=127+8.29=135.29KN

(2)钢丝绳拉力计算

N=K1*G/n*1/Sinα≤P/K2

式中:N—每根钢丝绳索具的受拉力;

G—梁板质量一半;

n—吊索根数;

α—吊索钢丝绳与板梁水平夹角;

P—吊索钢丝绳的破断拉力;

K1—吊装时动载系数,取1.2;

K2—吊索钢丝绳的安全系数,取6。

梁板质量G=127KN,α取45°

N= K1*G/n*1/Sinα=1.2*127/2/2*1/Sin45°=53.9KN

拟选用6*15丝,钢丝绳φ43mm,公称抗拉强度689N/mm2,破断拉力总和480KN。

SP =ΨΣSi

式中:SP ——钢丝绳的破断拉力,KN;

ΣSi ——钢丝丝绳规格表中提供的钢丝破断拉力的总和,KN;

Ψ——钢丝捻制不均折减系数,对6×15绳,Ψ=0.82。

SP =0.82*480=393.6KN

∵N=53.9KN< P/K=971.7/6=65.6KN

∴选用6*15丝,钢丝绳φ43mm,公称抗拉强度689N/mm2,破断拉力总和480KN,故钢丝绳满足要求。

(3)、卡环的选择计算

吊装质量最大支撑时拉力N=53.9KN,卡环的允许荷载[FK]=40d2,拟选用17.5型卡环,查《路

桥计算手册》15-15表得知d=64mm

[FK]=40*642=163.84KN>53.9KN满足要求。

因此,采用汽车吊时选用17.5型卡环。

4、抗倾覆验算

为保证汽车吊在吊装过程中的稳定,需进行抗倾覆验算,即需使稳定力矩大于倾覆力矩。

以13m梁为验算对象,查《起重机设计规范》可知:

KGMG+KQMQ+KWMW≥0

式中:KG——自重加权系数,取1

KQ——起升荷载加权系数,取1.15

KW——风动载加权系数,取1

MG、MQ、MW为汽车吊自重、起升荷载、风动荷载对倾覆边的力矩,N•m;

覆边的力矩,N•m;

汽车吊工作时受力简图

图中:G——汽车吊自重,取40.4t;

Q——起升物重量,考虑双机抬吊,取18.5t;

W——风动载,按起升物重量的20%考虑;

a ——汽车吊重心至支脚倾覆支点的距离,支腿全伸6.6m,故a取3.3m;

R ——汽车吊工作半径,最大取6m;

h ——风动载合力点高度。

KGMG+KQMQ+KWMW

=1×G×a-1.15×Q×(R-a)-1×W×h

=404000×3.3-1.15×18500×(6-3.3)-0.2×18500×(2+0.2+0.95/2)=1265860 N•m>0

故稳定性满足要求。

5、地基承载力验算

汽车吊工作时最不利的情况是3点着地,也就是3个支腿支持着整台吊车的重量(包括自重和荷重),即:

式中:G—汽车吊自重,取50t吊车验算,为40.4t

Q—汽车吊最大荷重(额定荷重),为36.5t。

汽车吊对路基的压强应为:

式中:S—支腿着点面积

因此,50t汽车吊工作时地基承载力的要求为不小于4.24MPa,而处理后的路基地基承载力设计要求应不小于30Mpa,故满足吊装要求。