6定减径

钢管“内六方”缺陷的产生原因及优化

钢管“内六方”缺陷的产生原因及优化孟庆飞(内蒙古包钢钢联股份有限公司,内蒙古包头014010)摘要:分析热轧无缝钢管生产中“内六方”问题产生的原因,并提出解决方案。

分析认为:在生产线设计投产后,由于受到机架备置量、产品范围要求的限制,通过修改总的减径量或者单机架的减径量,轻易无法改善“内六方”缺陷,因此并不是最好的优化措施;在一定的减径比和总减径比设计前提下,通过优化孔型椭圆度可以使“内六方”问题得到明显改善,椭圆度越大越容易出现“内六方”问题。

关键词:钢管;张力减径机;楠圆度;减径比;内六方中图分类号:TG335.71 文献标志码:B文章编号:1001-2311(2020)06-0045-04Causes for “Hexagonal Bore” Defect of Steel Pipeand Relevant Optimization MeasuresMENG Qingfei(Inner Mongolia Baotao Steel Union Co.,Ltd.,Baotou014010,China )Abstract: Analyzed here in the article are the causes for the**Hexagonal Bore'defect as encountered with during the production of the hot-rolled seamless steel pipe,and the solution for it.It is concluded as follows via the analysis. Since the start-up of the production line,as limited by the roll stand allocation and the product range requirement,etc., it has been not so easy to fix the said“Hexagonal Bore”defect problem just by correcting the general reduction amount or the individual stand reduction amount,which is not the best optimization way.Given the specific reduction ratio and the general reduction ratio are designed,optimizing the pass ovality will get the said defect obviously alleviated.The bigger the ovality,the higher possibility for the defect to occur.Key words:steel pipe;stretch reducing mill;ovality;reduction ratio;hexagonal bore内蒙古包钢钢联股份有限公司钢管公司中159 mm连轧管生产线,配套的24机架单独传动张力 减径机组[|-7],该机组生产小直径厚壁钢管时,一直受到“内六方”问题的困扰。

减定径机设备施工方案

高速线材厂减定径机安装方案批准:审核:编制:高速线材技改项目部2009年10 月30 日1、编制依据和有关标准1.1编制依据:1.1.1 工程技术设计的施工蓝图1.1.2 高线项目经理部编制的施工组织设计1.1.3 项目经理部编制的设备安装计划1.1.4 根据高线工程设备供货计划1.1.5 根据高线工程施工现场的实际情况及我公司施工经验。

1.1.6安装指导手册1.2有关标准:1.2.1 根据国家现行的有关技术标准和规范1.2.2 冶金建筑工程质量检验评定YB9232-91 1.2.3 冶金建筑施工安全检查评定评分标准YB9274-92 1.2.4工程测量规范GB50026-93 1.2.5建筑工程施工质量验收统一标准GB50300-20012、工程概况2.1工程概况新增减定径机组位于高速线材厂轧线厂房CD跨26-27线,在精轧机的后部吐丝机的前段。

减定径机组为4机架机组,2架Φ230和2架Φ150轧机,用途是对轧件进行精密和低温轧制,保证轧件的内在质量和尺寸公差。

减定径机组总重90542kg,其中齿轮箱重(不含底座)38935kg,齿轮箱底座重8939kg,罩盖重5957.2kg,230减径机组12781kg,230锥箱装配2109.6kg,230辊箱装配636kg, 150定径机组8088kg,150定径机锥箱装配1341kg, 150轮箱装配368kg,轧废箱937.9kg,齿轮箱外形尺寸:3782×2479×2826。

2.2施工主要材料施工材料见附表13.施工准备3.1施工人员配置:本工程由于工期短,减定机安装工期为14天,为确保工期,本次安装分两班作业,每班12小时,每班11人。

详见施工计划进度表。

3.2施工机具施工工具见附表23.3 施工测量:3.3.1 搜集与该工程有关的总平面图、工艺管理布置图、大临设施布置图、施工组织设计、土建测量网络设计等,确认有效的文件资料,以便进一步准确地布设测量控制网及做好施工阶段的测量保障工作。

高速线材减定径轧制孔型系统探讨

收稿日期:2006-08-29;修订日期:2006-10-11作者简介:曹杰(1971-),男,硕士,安徽工业大学副教授。

高速线材减定径轧制孔型系统探讨曹 杰1,阎 军1,章 静1,陈 林2,杨 霄2(11安徽工业大学材料科学与工程学院,安徽 马鞍山 243002;21宝钢分公司条钢厂,上海 201900)摘 要:采用有限元模拟的方法,对比分析了两种高速线材减定径孔型系统的变形特点、轧件宽展和轧制压力变化情况。

结果表明:减定径机组轧件变形较小,轧制后最大等效塑性应变接近113;椭圆-圆-圆-圆孔型系统和椭圆-圆-椭圆-圆孔型系统都采用较小的压下量,提高产品的尺寸精度,但椭圆-圆-圆-圆孔型系统宽展量和宽展系数均逐道次减少,产品尺寸精度更高。

关键词:高速线材;减定径;孔型系统;有限元中图分类号:TG 33514 文献标识码:A 文章编号:1001-196X (2006)06-0034-05D iscussion on pass sequence of reducing and sizing rolling of high -s peed w ire rod m illC AO Jie 1,YAN Jun 1,Z HANG Ji n g 1,CHEN L i n 2,YANG X iao2(11Schoo l ofM a teria l Science and Eng i nee ri ng ,A nhuiU n i v ers it y o f T echno logy ,M a .anshan 243002,Ch i na ;21Bar Stee l P lant o f Baostee l Branch ,Shangha i 201900,Chi na)Ab strac t :By m eans o f fi n ite ele m ent si m ulati on ,t w o types o f pass sequences o f reduc i ng and si z i ng ro lli ng i sstud i ed and compared .T he defor m i ng character i sti cs ,spread i ng and ro lli ng forces are analyzed .The res u ltsshow that t he deforma ti on of reducing and s i zing rolling i s re lati ve l y s m a l,l the max i m u m tota l equ i va l ent p l astic stra i n after ro lli ng i s about 1131In order to acquire h i gher precisi on products ,ova l-round-round-round and ova l-round-oval -round pass sequences a ll apply s m a ll ro lli ng reducti on .The ova l -round-round-round pass sequence com parati v ely y i e l ds better d i m ensiona l precision because o f the gradua l decreasi ng o f spread i ng percentage and spreading factors a long the ro lling pass .K ey words :h i gh -speed w ire rod ;reduc i ng and sizi ng ;pass sequence ;FE M1 前言减定径机是近年来在高速线材轧机上采用的一项新技术。

定径孔型设计规律

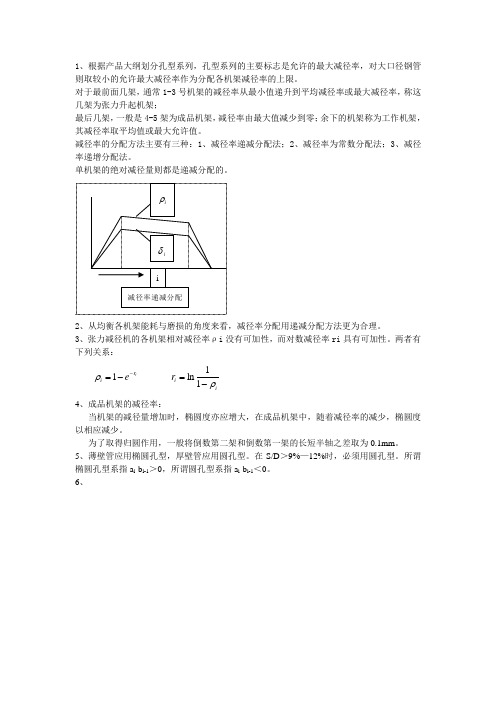

1、根据产品大纲划分孔型系列,孔型系列的主要标志是允许的最大减径率,对大口径钢管则取较小的允许最大减径率作为分配各机架减径率的上限。

对于最前面几架,通常1-3号机架的减径率从最小值递升到平均减径率或最大减径率,称这几架为张力升起机架;

最后几架,一般是4-5架为成品机架,减径率由最大值减少到零;余下的机架称为工作机架,其减径率取平均值或最大允许值。

减径率的分配方法主要有三种:1、减径率递减分配法;2、减径率为常数分配法;3、减径率递增分配法。

单机架的绝对减径量则都是递减分配的。

2、从均衡各机架能耗与磨损的角度来看,减径率分配用递减分配方法更为合理。

3、张力减径机的各机架相对减径率ρi 没有可加性,而对数减径率ri 具有可加性。

两者有下列关系:

i r i e --=1ρ i

i r ρ-=11ln 4、成品机架的减径率:

当机架的减径量增加时,椭圆度亦应增大,在成品机架中,随着减径率的减少,椭圆度以相应减少。

为了取得归圆作用,一般将倒数第二架和倒数第一架的长短半轴之差取为0.1mm 。

5、薄壁管应用椭圆孔型,厚壁管应用圆孔型。

在S/D >9%—12%时,必须用圆孔型。

所谓椭圆孔型系指a i -b i-1>0,所谓圆孔型系指a i -b i-1<0。

6、。

高速线材轧制规程设计之孔型设计

目录5.3.1 机架数目的确定 (3)5.4轧机的选择 (3)6 孔型设计 (5)6.1孔型设计概述 (5)6.1.1 孔型设计的内容 (5)6.1.2 孔型设计的基本原则 (5)6.2孔型系统的选取 (6)6.2.1 粗轧机孔型系统的选取 (6)6.2.2 中轧、预精轧及精轧轧机孔型系统的选取 (6)6.3孔型设计计算 (6)6.3.1 确定各道次延伸系数 (6)6.3.2 确定各道次轧件的断面面积 (7)6.3.3 孔型设计计算 (8)6.4孔型在轧辊上的配置 (9)6.4.1 孔型在轧辊上的配置原则 (9)6.4.2 孔型在轧辊上的配置 (9)6.5轧辊的平均工作直径及轧辊转速的确定 (10)6.5.1 工作辊径的确定 (10)6.5.2 轧辊转速的确定 (10)8 力能参数计算与强度校核 (13)8.1力能参数计算 (13)8.1.1 轧制温度 (13)8.1.2 轧制力计算 (14)8.1.3 轧辊辊缝计算 (19)8.2电机功率的校核 (19)8.2.1 传动力矩的组成 (19)8.2.2 各种力矩的计算 (20)8.2.3 电机校核 (21)8.2.4 第一道次电机功率校核举例 (21)8.3轧辊强度的校核 (22)8.3.1 强度校核 (22)8.3.2 第一架轧机轧辊强度校核举例 (25)5.3.1 机架数目的确定由坯料尺寸(150mm×150mm )和所轧制的最小断面的轧件尺寸(Φ6.5mm )确定轧制道次。

考虑到坯料尺寸偏差和热膨胀因素,所以总延伸系数为:68.73645.6]015.1)4150[(220=⨯⨯+==∑πμn F F ……………………………(3) 一般全线平均延伸系数为: 27.1=μ∴轧制道 6.27ln ln ==∑μμN (4)取整得28=N ,精轧最后两架为减径机。

轧机最后为两架定径机(不考虑在内)。

参考现场实际生产情况及相关资料将26+4架轧机分为粗轧、中轧、预精轧、精轧及减定径五组机组。

高速线材减定径机组的特点及应用探析

高速线材减定径机组的特点及应用探析摘要:随着技术变革升级,高速线材的生产呈现出许多新特点,包括高度轧制、冷却控制、快速更换等。

国内许多公司已经研发出具有完全自主知识产权的减径机和定径机。

借助对高速线材减定径机组的特点、应用现状等的考察,提出具体应用要点,以期为我国高速线材生产提供些许参考。

关键词:高速线材;减定径机组;特点分析;应用研究1减定径机组设备的特征减径机分为普通型和改进型,普通型减径机的动力系统多为交流电机,使用齿轮箱相互连接,为不同的轧制工艺提供相适应的齿轮比。

通常而言,减定径机的变速箱主要使用双层结构的组合式齿轮箱,通过四轴输出至辊箱之中。

总体来说,这样的结构较为复杂,并且工作的转速也非常高。

考察高速线材轧机采用的减定径机的工艺特点以及控制措施,可以根据技术发展要求,进一步完善高速线材减定径机,提高其工作效率,实现减定径工作提质增效。

摩根型的RSM减定径机有4个机架的顶交型配置,每个轧机单元的布置一般采取夹角式布局,即每一对辊环的轴线和水平面之间的夹角一般保持在45°,相互邻近的两对辊环的角度为90°。

如此一来,轧机无需重复扭转。

根据成品的尺寸、工艺要求、钢的类型,减径机的辊箱总成配置可以采取2机架的悬臂辊箱单元,尺寸大小为250毫米、230毫米或160毫米;定径机则采取2机架的辊箱单元,尺寸为150毫米左右即可。

同时,还包括相应组件,如面板、外部齿轮箱、保护罩、震动检测分析设备等。

2精轧机、吐丝机间的减定径机的工艺优势2.1适合当前的轧制技术目前我国国内比较成熟的轧制技术是连续轧制,该技术的主要特点就是速度快,质量高,近年来使用得十分广泛。

连轧技术的关键是连轧孔型,所以对连轧技术的研究离不开孔型设计。

减定径机组可以实现单一孔型向多元自由孔型的转变,自由孔型也即同一个孔型轧制系统能够通过对辊缝的调整从而实现较大范围内生产任意规格的具有较高精度的产品,这简化了轧制工艺,并且通过减少换辊时间实现轧机效率的提升,进而大幅提高了高速线材生产的灵活性和适应性。

张力减径内六方成因分析及解决方法

张力减径内六方成因分析及解决方法罗登高【摘要】分析了无缝钢管在张力减径时内六方产生的原因及影响因素,重点分析了温度不均匀对内六方的影响,并结合现有工艺条件提出多种减少直至消除内多边形的措施.【期刊名称】《机械研究与应用》【年(卷),期】2012(000)003【总页数】2页(P145-146)【关键词】无缝钢管;张力减径;内六方【作者】罗登高【作者单位】衡阳华菱钢管有限公司,湖南衡阳421001【正文语种】中文【中图分类】TH121 引言张力减径作为热轧无缝钢管生产的最后一道热变形工序,该工艺的目的是应用相互紧靠机串列的轧机机架使钢管进行连续加工,在加工时通过适当的轧制序列使钢管外径递减(轧辊如图1所示),同时利用该机架序列中辊速比率的可变调节,使钢管壁厚按预定变化。

该工序还可消除前道工序(如穿孔、连轧等)轧制过程中造成的荒管外径不一(同一根或同一批),以提高热轧成品管的外径精度和圆度。

但根据目前的生产情况,该工艺存在先天缺陷,即:加工后钢管内孔并不是所希望的圆,而是一种内多边形,近似于正六边形,简称为“内六方”。

2 内六方的形成原因产生内六方的直接原因是钢管在张减过程中,沿钢管孔型周边壁厚的变化是不均匀的。

减径管的内六方是由减径时沿孔型周边金属径向流动不均匀及相邻两机架孔型的辊缝相互交替所引起的。

某钢管厂在生产48.3×9.5的成品管时内六方较严重,如图1所示。

图1 钢管内六方示意图3 张力减径过程中的传热分析文献[1]中,作者通过分析轧辊对钢管的压力沿周向分布不均,钢管经多机架不均匀变形的积累,形成内六方[1-2]。

这里主要分析钢管温度分布不均匀对内六方的影响。

由于接触传热的复杂性,一般将接触传热用经验公式qj=hj(T-Tf)表示,等式中qj为接触换热热流,hj为等效接触导热系数,影响接触换热的所有因素都通过该系数考虑,T为钢管表面温度,Tf为与钢管接触的轧辊表面温度。

考虑钢管张力减径时,接触压力变化很大,而轧辊、钢管的表面粗糙度以及环境气体或介质可认为统计意义上的不变,这样对于具体的轧制过程,可以认为接触传热过程仅受接触压力的影响,即接触换热系数仅是接触压力的函数[3],根据经验得出:其中:pj为接触压力;h0,kj均为常数。

钢厂棒材生产线设备及生产工艺研究

叶轮叶片断裂和影响叶轮叶片损坏的主要因素。实验参考计算 由 ANSYS Workbcnch 平台提供,为保障流固耦合的匹配程度, 匹配模型也从计算机内筛选导出,利用 ANSYS Workbcnch 平 台生成数据,考虑对气流运动的承载力,最后进行组合。

多相变的钢铁材料,其工艺过程、相变组织比较复杂,传统 上通常应用试错法进行开发,设计精度比较差。所以,因此需要 开展钢铁材料的集成设计[9]。在这个过程中应使用第一性原理, 并和晶体塑性、相场模型等结合起来,借助热力学与相变动力学 计算,探究组织演化规律,以此制定相关定量计算模型。为满足 汽车、机械等制造行业对产品质量的要求,并降低机件的弹跳, 粗、中、精轧应使用高刚度的无牌坊短应力线轧机。22 架轧机实 施(750伊6+550伊6+450伊6+350伊4)mm 立交替布置,粗轧机组使用 微张力进行控制,中轧精轧机组实施无张力轧制,从而提高轧件 尺寸的精度和通条的稳定性。 3.4 高精度轧制技术

该生产线的工艺设计科学合理,能有效提高产品的质量,降 低其运行成本。该钢厂棒材生产对加热质量提出了更高的要求, 应把断面温差控制在 15 益左右,热加工的范围相对较小,有些 钢材热加工的温度波动应控制在 70~100 益,在轧制过程中仍 需中间加热[1]。不同钢种加热工艺存在很大差异性,需要使用专 门的室式炉进行加热。在高温情况下,其变形抗力比较大,通常 它的热强度约是普通钢的 2~3 倍,可塑性相对较差,在轧制过 程中的难度较高,有些钢种需要进行小变形轧制[2]。同时,各钢种 之间的宽展系数浮动范围较大,轧制变形制度制定起来比较困 难,难以进行孔型设计。产品通常应用于航空、航天等领域,这对 成品性能、平直度及表面质量等的要求比较高,且应配备完整的 热处理设备。坯料经由吊车上运至上料台架,并由步进机构送至 炉前上料辊道,在这个过程中应进行自动测量称重,筛选出合格 的坯料送至加热炉并予以精确定位[3]。加热后的钢坯经过高压水 除磷后送往粗轧制组实施轧制,如钛合金、奥氏体不锈钢等无需 除磷而直接送至粗轧机组实施轧制。然后经摆式飞剪切头尾后 置于隧道炉内实施补热[4]。在有些产品的生产中,方坯应进行分 段处理,长度约 3~5 m,经收集台架收集后由跨车现运往钢坯 跨,然后再运往精整跨。按照生产要求应进行加热处理,然后再 进入连轧组进行轧制。轧件通过无扭转微张力轧制,先实施微张 力轧制,后经无扭转无张力轧制,最后行无张力轧制,从而提高 产品的精度[5]。按照相关要求实施时效处理,经过冷剪、砂轮锯进 行定尺切断,定尺范围约在 3~7 m。

2021定径机技术-定径机技术(精选试题)

定径机技术-定径机技术1、在钢管生产中,定减径机的作用是什么?一套定减径机一般由几架组成?2、定径机组一般有几种类型?3、张力减径机的作用是什么?一套张力减径机一般由几架组成?4、在定减径过程中,工作直径的含义是什么?5、(微)张力减径有什么优点?6、定(张力)减径机的传动形式有哪些?7、三辊定减径机与二辊定减径机相比,有什么优缺点?8、什么叫临界减径率?9、定(减)径机如何进行变形分配(制定孔型减径系列)?10、如何设计定(减)径机的孔型?11、三辊定(减)径机轧辊的孔型如何加工?12、微张力减径的主要特点是什么?13、什么是减径过程产生的“内六方”?影响“内六方”的因素有哪些?14、推导(微)张力减径变形过程的基本理论变形方程的基本出发点是什么?15、微张力减径机前采用在线感应再加热有什么好处?16、在线感应再加热装置由那几部份组成?17、电流的频率怎样选择?18、感应再加热装置的功率怎样选择?19、感应再加热线圈规格如何选择?20、感应再加热装置平面布置要注意什么?21、感应再加热如何进行自动控制?22、减径机什么要采用KARTA系统?23、减径机KARTA系统是什么?24、平均壁厚控制(WTCA)有什么作用和效果?25、内六方控制能取得多大效果?26、CARTA机架管理系统有哪些主要的功能和模块?27、CARTA系统的钢管参数在线检测系统的方案是什么?28、在钢管生产中,定减径机的作用是什么?一套定减径机一般由几架组成?29、定径机组一般有几种类型?30、张力减径机的作用是什么?一套张力减径机一般由几架组成?31、在定减径过程中,工作直径的含义是什么?32、(微)张力减径有什么优点?33、定(张力)减径机的传动形式有哪些?34、三辊定减径机与二辊定减径机相比,有什么优缺点?35、什么叫临界减径率?36、定(减)径机如何进行变形分配(制定孔型减径系列)?37、在线感应再加热装置由那几部份组成?38、电流的频率怎样选择?39、感应再加热线圈规格如何选择?40、感应再加热装置平面布置要注意什么?41、感应再加热如何进行自动控制?42、减径机CARTA系统有那些主要过程自动控制功能?43、设备检修时切断电源后应()A.悬挂安全警示标志牌B.防止触电C.注意安全44、挂吊时,吊索与吊物间夹角必须在()之间;遇到特殊吊物时应使用专用工具。

定径机轧管内六方缺陷的控制

定径机轧管内六方缺陷的控制定径机轧管内六方缺陷的控制摘要介绍了用增加轧制道次减少各机架的减径率控制厚壁管和合金中厚壁管内六方产生达到提高一极品率和金属收得率。

关键词内六方孔型减径率椭圆度 1 前言三辊定径机是Φ180限动芯棒连轧管机组热轧生产线金属热变形的最终一道工序是连轧管机组中的精轧机组。

定径机实际上是一种空心轧制的多机架连轧其任务是在较小的总减径率和较小的单机架减径率条件下将荒管轧成符合要求尺寸精度的成品管。

我厂Φ180限动芯棒连轧管机组于1999年投产试生产以来定径机轧制的热轧钢管由于受热工具工艺和操作水平等方面的影响各类缺陷的产生在所难免而内六方是其中的主要缺陷之一。

热轧管出现内六方缺陷后轻者影响成品管的外观重者因壁厚精度超差而改判甚至报废。

因此控制和减少内六方缺陷尤为重要。

本文结合现场生产实际在现场试验的基础上对内六方缺陷产生原因进行分析并制订出相应的控制措施。

2 内多边形形成的机理荒管减径时外径受到径缩而减小其减少量可以用钢管平均直径D的减少量表示外径减小意味着管子切向周长的减小。

按照金属流动规律出现一向压缩、两向拉伸的变形这样金属必然向另外两个方向流动在纵向产生延伸、在径向(即壁厚方向的自由内表面)产生增厚但是减径时如具有较大轴向张力也可能产生壁厚的减薄。

实际上由于三辊定径机(除最后一架)孔型是椭圆的见图1-1沿孔型周边上的管壁增厚分布以辊缝处为最大顶部最小由于轧机孔型辊缝互相呈60°。

因此第二架辊缝相当于第一架孔型顶部的位置。

这样第二架轧制后钢管的壁厚分布管壁增厚沿1/6周长的分布处于30°方向的壁厚最薄。

在顶部与辊缝方向的壁厚最厚结果钢管断面上呈内六方。

孔型不同部位的增厚亦不同其原因是钢管在孔型宽度上高度压缩量不均在顶部高度压下量最大变形时接触弧长、单位压力也比辊缝处大这样轴向摩擦力也大促使金属轴向流动这样就导致顶部壁厚增厚较小。

3影响内多边形的因素据许多文献介绍影响内多边形的因素有以下几方面: 3.1轧辊数目。

将“内六方”转变为“内十二方”——浅析钢管定(减)径时的内多边形现象

STEE PE e . 01 ,Vo. 0 o 1 L PI F b 2 1 14 ,N .

珂 与蓬c I ?

管 D 79 ; 图 2 所 示 为 1 5 mmx . mm = .4 b E 7 99 中5 nx . mm经 过 2 机 架 变形 后 的实 物 照 片 , 7mi 90 1

1 1m l . mm 中1 7 m l . mm经 过 9机 7 mx 57 _ 2 mx 60

李

群 (9 8 ) 1 5 一 ,男 ,教授级 高级 工程师 ,主要从事

无缝钢管生产工艺技术研究工作 。

架 变形 后 的实 物 照 片 ,总 减 径率 为 2 .3 ,成 品 57 %

LQ n i u ,H nG n a a g

(Ta j ie ( ru )C roain t. ini 0 3 1 hn ini Pp G o p op rt ,L d,Ta j 3 0 0 ,C ia) n o n

一一 ~ Ⅲ~一一 ~ 一一 ~ m

~ 一 . 一 刑 一

定 ( ) 作为 生产无 缝钢 管或焊 接 钢管 的精 轧 减 径 工 序 ,是 一 种 空 心体 不 带 芯 棒 的连 轧 过 程 ( 1 。 图 ) 无 缝 钢 管 的定 ( ) 通 常 是 热 轧 ,焊 接钢 管 的 定 减 径 ( ) 减 径既 有热 轧也 有冷轧 , 目的都是 为 了获得 满 足 尺 寸精度 要求 和高 圆度 的成 品管 。热轧 时 ,根据 减 径 量/ 的不 同 ,工 艺上 将 其 分 为定 径 、减 径 和 张 率 力减 径 三大 类 :一 台定 ( ) 减 径机 一 般 配备 3 2 个 ~8

5 1

钢管定(减)径工艺技术(Ⅰ)--《热轧无缝钢管实用技术》

80技术讲座钢管定(减)径工艺技术(I )-《热轧无缝钢管实用技术》钢管定(减)径的目的是将直径较大的荒管通过 定(减)径机孔型,轧制成直径较小的成品钢管,并 保证钢管的外径和壁厚符合质量要求。

1钢管定(减)径机的类型及特点1.1钢管定(减)径机的分类钢管定(减)径机可按以下四种方式进行分类。

(1) 按轧制方式,可分为斜轧定径机和纵轧定 (减)径机。

(2) 按张力大小,可分为无张力定径机和张力减径机。

当平均张力系数小于0.5,称之为微张力减径机。

(3)按结构型式,可分为二辊式、三辊式和四辊式定(减)径机。

(4)按传动方式,可分为单辊传动、单架传动、集中传动、集中传动+单独差速传动和集中传 动+集中差速传动定(减)径机。

1.2钢管定(减)径机的特点1.2.1斜轧定径机和纵轧定(减)径机的特点斜乳定径机为单机架两辊式或三辊式定径机, 三辊式使用较多。

它是利用荒管在变形区中的压下 和旋转来达到定径和转圆的目的。

减径量在10 mm 左右。

适用于长度较短,中、厚管壁的钢管定 径,定径后的钢管外径精度可达±0.5%。

纵轧定(减)径机的轧制过程是空心荒管在一组 机架中的连轧过程,由2个或3个乳辊构成定(减) 径孔型。

无张力定径机的机架数一般为3〜7架,单 机架减径率专3%,总减径率矣25%。

也有使用1 个机架的,采用往复翻转轧制的方式进行大直径厚 壁钢管的定径。

微张力减径机的机架数一般为8~ 14架,单机架减径率专3.5%,总减径率€45%。

张力减径机的机架数一般在16架以上,最多达28 架,单机架减径率在6%~12%,总减径率可高达 90%左右。

1.2.2二辊式和三辊式纵轧定(减)径机的特点二辊式纵轧定(减)径机结构简单,孔型易于加 工,辊缝调整比较方便。

但孔型顶部与边部的速差较大,不利于钢管表面质量的提高。

并且,孔型侧壁处凸缘面积较大,定(减)径后的钢管外径和壁厚 精度相对较低。

三辊式纵轧定(减)径机的孔型由3个互为120。

MINI-MPM连轧机Φ242 mm系列孔型开发

第46卷第6期2020年12月包 钢 科 技ScienceandTechnologyofBaotouSteelVol.46,No.6December,2020MINI-MPM连轧机Φ242mm系列孔型开发王 栋,王增海,张立志,张文亮,李 磊(内蒙古包钢钢联股份有限公司钢管公司,内蒙古包头 014010)摘 要:气瓶专用管市场越来越广阔,180作业区原有的Φ238mm不能轧制出Φ232 0mm×5 5mm规格的气瓶管。

为了尽早开拓市场,在现有连轧机孔型参数基础之上,按照顶部延伸系数分配法,开发出Φ242mm系列连轧机孔型,同时采用原有的Φ230 3mm芯棒,实现了Φ232 0mm×5 5mm气瓶专用管生产,并交付客户使用,收到客户好评。

关键词:MINI-MPM;孔型设计;连轧机中图分类号:TG333 8 文献标识码:B 文章编号:1009-5438(2020)06-0051-05DevelopmentofΦ242mmSeriesofPassforMINI-MPMTandemMillWangDong,WangZeng-hai,ZhangLi-zhi,ZhangWen-liang,LiLei(SteelTubeCo.ofInnerMongoliaBaotouSteelUnionCo.,Ltd.,Baotou014010,InnerMongoliaAutonomousRegion,China) Abstract:Themarketofspecialpipeforgascylinderisbroaderandbroader,theΦ232 0mm×5 5mmgascylindercannotberolledwiththeoriginalΦ238mmpassof180workzone.Inordertoexpandthemarketasearlyaspossible,theΦ242mmseriesofpassfortandemmillisdevelopedbasedontheparametersofpassforexistingtandemmillanddistribu tionmethodoftopcoefficientofelongationaswellastheoriginalΦ230 3mmmandrilisappliedsothattheproductionofΦ232 0mm×5 5mmgascylinderisrealized.Itisputintoserviceandreceivedafavorablereceptionofcustomer. Keywords:MINI-MPM;passdesign;tandemmill 包钢钢管公司Φ180mm机组是从意大利INNSE公司引进的MINI-MPM限动连轧机组,这套机组采用的是5机架连轧管机。

轧钢线材减定径机操作调整及张力控制ppt课件

1

引言1:最基本的智慧

• 考虑什么是做好事的必要条件: • (1)如果做到了,才有可能做好 • (2)如果没做到,就不可能做好 • 考虑什么是做好事的充分条件: • (1)只要做好了,就一定能做好。

2

引言2:为什么要调整工

• 生产过程中,为应对设计精度、钢种、 温度、工装、设备运行参数等条件不断在 发现变化,需要进行预测、适时发现、控 制。

则辊K2辊缝有问题。根据规格不等,按比中间尺

寸大0.05-0.1mm控制,大规格取大值。

•

中间正常尺寸的椭圆度按公差之半的目标控

制。

9

4.避免调整堆钢的基本条件和要求

• 考虑到辊缝调整精度、轧槽磨损、宽展 变形设计等误差对稳定轧制的影响,在孔型 设计及轧制变形(含钢种和温度影响)基本 准确的基础上,设定一定的张力系数,对轧 出轧件的宽度有显著影响。

14

7.正常轧制期间的监管及补偿性调整

• (1) 检查尺寸变化趁势,一般来说,由于减 径机磨损大于定径机,有逐渐堆钢趋势,1#定径 机轧件(K2)宽度会增加,导致成品尺寸宽度会

有所增加,并有微堆趋势,因此首先对减径进行

补偿压下(K3、K4,按高度比例补偿)

• (2)成品天地逐步变大后,K1、K2同步补 偿压下,同时K3、K4适当补偿压下。

• 低碳→中碳→高碳/高温→中碳→低温,易拉 钢( 宽展变大和辊缝弹跳变大,面积变大)

• 应前道升速或本道辊缝减小。

• 因此,至少要有在高、中、低宽展条件 下的辊缝和轧机速度调整的数据。

• 轧制表辊缝变化:

• 小规格变化值小、大规格变化值大。

13

6.辊缝调整对速度影响的简单计算方法

定、减径机的结构和传动形式特点

定、减径机的结构和传动形式特点二辊定、减径机相邻两机架的轧辊轴线呈正交并与地面呈45°布置。

机架结构由早期的单片机架发展成为整笼形结构,提高了机架刚度。

现已发展到与第四代连乳管机相似的具有快速换辊装置、直流单独传动的结构。

此种结构的定径机由于结构简单,孔型加工容易,且在生产中可通过调节辊缝来改变孔型参数。

既可补偿孔型的不均匀磨损,也可用一个孔型经调节以生产规格尺寸相邻的其他规格产品。

这就是二辊定径机的基本特点——可调节性。

但是两个轧辊构成的孔型,每个轧辊的孔型包角近180°,孔型底部与侧壁及开口处的速度差较大,使钢管在变形过程中同一断面上的速度严重不均,钢管与辊子孔型间的滑动大,影响钢管的表面质量;同时,为了保证轧制的顺利和稳定,在孔型侧壁设计有一定斜度,减少了轧辊对钢管的有效包络,使生产出的钢管尺寸精度相对较低。

轧辊孔型加工不需要专用机床,可满足特厚壁管的定径需要。

成都无缝钢管厂彡180mm精密轧管机组12机架二辊微张力定径机成功地应用了现代连轧管机的机架、快速换辊装置、直流单独传动的结构。

为了解决二辊定、减径机生产的钢管尺寸精度相对较低的问题,发展了三辊定、减径机。

三辅定径机的三个轧辊轴线相交为120°夹角,并围成一等边三角形,相邻两架的轧辊轴线呈60°夹角,即相邻两架共6个乳辊的轴线投影为一正六边形。

三个轧辊安装在一刚性良好的整体框架内。

在轧辊已安装并调整好的机架内,3个轧辊同时进行孔型加工后,不需要再调整。

由于三辊定、减径机的上述结构特点,3个轧辊形成孔型,每个辊的包角为120°,孔型各点间的速度差小、封闭性好,孔型几何尺寸精度精确,成品管直径精度可达土(0.3%〜0.5%)。

所以生产出的钢管表面质量好,尺寸精度高。

但是,由于轧辊孔型不可调,这就要求每一个规格都要有一对应的孔型及乳辊备用,并有能保证连续生产的足够数量的拆、装、加工的轧辊和机架。

六定生根太极线

六定生根太极线

六定生根太极线战法_学习总结

太极线就是对最近的阴阳力量和力道的阴阳刻画:顶底互换,阴阳消长,盛衰平衡,量价协调.

太极线的生根法则-六定标准

1,定位:倍阳柱 ,王牌柱,大阳柱和大阴柱是太极线的穴位标准

2,定线:多线先一,多点优先;左侧有压,右侧有踩.太极线的选线标准重在选优.

3,定级:初速线平缓-观察,变速线缓翘-价码,加速线陡峭-加仓.太极线的级别重在顺势.

4,定性:太极线基础要稳重,基柱要稳健,基距要稳妥.做到主次定势,阴阳辨势,远近判势.

5,定点:太极线的买卖标准重在择势。

涨势买跌,跌势卖涨,3121节点和时点,线上买跌,线下卖涨。

6,定策:太极线的持仓标准重在预案,符合预期则执行,否则放弃,做到该X不X则X。

太极生根的取点和画线

取点:先底后顶,先实后虚,先近后远,先平后急。

画线:取上升途中,距今最近,价柱稍大,穴位未被破坏的点位画线。

轨迹划分:

初速线,平缓,15-25度为好。

变速线,倾斜,25-35度为强。

加速线,陡峭,35-45度为牛。

角度越陡峭,庄性越强大。

定径机技术问答

第六章钢管定减径1、在钢管生产中,定减径机的作用是什么?一套定减径机一般由几架组成?答:定减径机用于在钢管壁厚要求变化不大的情况下,减小钢管外径,并且保证钢管外径尺寸偏差符合相关标准规定的要求,同时改善钢管外表面的质量。

通常减径率较小时(<10%)称定径,一般由3-7 个机架组成,当减径量较大时为减径机,由7-14 个机架组成。

2、定径机组一般有几种类型?答:目前定径机一般有两种类型。

一种为多机架纵轧型,这种类型是通过3~7 架孔型的纵向连续轧制,以达到定径的目的。

另一种为单机架斜轧旋转定径,这种类型其减径量较小,但精度较高,仅适用于中厚壁钢管。

3、张力减径机的作用是什么?一套张力减径机一般由几架组成?答:在钢管减径过程中,张力减径机是利用轧辊的转速调整使机架间产生张力,从而不但可以减小钢管的外径,而且可以减小钢管的壁厚,与定径机和无张力减径机相比,钢管变形量最大,总减径量最大可达75~80%,减壁量可达35~40%,总延伸系数可达 6 以上。

机架数一般大于14 架。

而平均张力系数小于0.5 时,又称微张力减径机,此时减径量亦相对较小。

4、在定减径过程中,工作直径的含义是什么?答:在定减径过程中,轧辊上的某一点的线速度与该机架钢管出口的速度相等,则该点的轧辊直径即为该机架的工作直径。

较工作直径小的孔型上各点,金属纵向流动速度大于轧辊圆周速度,将会产生前滑现象;较工作直径大的孔型上各点将产生后滑现象。

很明显,在圆孔型中轧管的任何情况下管子的出口速度大于孔型顶部圆周速度,产生前滑;而管子的出口速度小于侧壁处的轧辊圆周速度,产生后滑。

5、(微)张力减径有什么优点?答:a)可以增大减径前钢管的规格及坯料重量,大幅度提高轧管机组生产效率。

轧管机组只生产少数几种产量较高的规格,而经张力减径后可以得到各种尺寸规格的成品钢管。

b)可以减少生产工具的数量、提高机组作业率。

由于管坯和荒管规格的减少,工具、备品备件和更换时间大大减少,生产更加稳定,从而增加了机组的作业时间。

张减讲义

给常州减径机讲稿2004年10月17日1、前言1、1 张力减径机与微张力减径机的区别总的来,张减与微张减在设备和变形原理上是完全一样的,只是在实际运用时,根据不同的条件和要求,选择的工艺参数(张力系数)不同而已。

张力减径一般机架数≥16,工艺上最大的特点是减壁减径,一般单架最大减径率>6.0%,总减径率可达到80%以上。

但同时它的切头损失非常大(最大的切头长度可超过2米)。

微张力减径的机架数≤14,过去单架最大减径率不超过 3.5%、总减径率小于35%。

由于张力系数≤0.5,只能实现等壁或减壁减径,因此切头损失比张减大大减少——大多情况下,切头长度大多可控制在300MM以内。

同时,只要措施得当,中、厚壁管的“内六方”可控制在较好水平。

因此微张力减径机比较适用于荒管长度≤15米的热轧无缝钢管机组和中、厚壁管生产。

1、2介绍主要内容介绍的主要内容是减径的变形理论、几个工艺问题和生产工艺的编制、轧机调整。

2、变形理论(微张减工艺的基础)2、1 基本变形理论——钢管张力减径变形的基本方程式2、1、1 推导所用的符号和定义S ——钢管壁厚D ——钢管外径F ——钢管横断面积F=πS(D-S)ν——钢管壁厚系数ν=S/DDm——钢管平均直径1Dm=D-Sζr ——径向应力ζ e ——轴向应力ζt ——切向应力Φr ——径向对数变形Φr=lnS/S0Φe ——轴向对数变形Φe=lnL/L0=ln F0/F=lnµΦt ——切向对数变形Φt=ln(D-S)/(D0-S0)2、1、2 基本出发点1)三向的应力—应变关系——圣维南塑性应力应变理论(ζr-ζm):(ζe-ζm):(ζt-ζm)=Φr:Φe:Φt 式中:ζm为平均应力ζm=(ζr+ζe+ζt)/32)屈服条件——最大切应力理论ηmax=(ζ1-ζ3)/2=Kf/2在钢管减径条件下,即为:ζe-ζt=KfKf为材料的变形抗力,主要与材料的屈服极限ζs、变形温度、变形速度以及加工硬化等有关。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

小口径薄壁管

端部加厚的石油管矫直

端部不加厚的石油管矫直

d.转筒矫直机:薄壁小口径,矫直辊围绕钢管旋 转,钢管由成对的送料辊向前送进。 • 矫直操作:压下量过小、矫直辊倾角α0过大→ 辊与管的接触面积↓ →不易矫直。 • 反之,产生矫凹/矫方缺陷。

4.钢管切断

目的:清除具有裂纹、结疤、撕裂和壁厚不均 的端头,获得定尺钢管(在线);切除难于挽 救的缺陷如内折、内结疤、严重壁厚不均(离 线)。 切头长度为50-100mm,切尾长度50- 300mm 设备:切管机、砂轮锯、圆盘锯 • 常用:附设自动装卸集料装置的切管机 • 例如:预锯切(热圆盘锯)→平头、到棱(切 管机) • 砂轮锯:锯切外径<100mm的薄壁管

第六章 定径与减径

定径/减径:消除外径不一现象,提高外径精度和真 圆度,是空心体不带心棒的连轧。 方法:纵轧(广泛)、斜轧

1. 定径:工作机架3-12架。 2. 减径:可能增壁,机架数目9-24架。 3. 张力减径:减径同时减壁,机架数目12-28架。

2.壁厚变化分布规律

• 横向变化不均: 1.定径:壁厚↑ Ⅰ-Ⅰ断面:向内增厚; Ⅲ-Ⅲ断面:向两侧增厚; Ⅱ-Ⅱ断面:介于 • 不均,从孔型顶部到辊缝处逐渐增大! 2.张力减径:壁厚↓ • 顶部接触弧长最大,摩擦力最大,延伸最大, 减壁最大→壁厚从顶部到辊缝逐渐变大。

9.钢管质量保证

一、表面质量保证

外表面缺陷:折叠、发裂、压痕、划伤、耳子、轧折 内表面缺陷:内折叠、内裂、内划伤 保证钢管质量要靠: 1.提高管坯质量、严格清理表面缺陷 2.合理的加热制度及分配变形系数和正确调整轧机 3.耐磨工具、精确加工孔型、工具表面光洁 斜轧缺陷:螺旋分布,在穿孔、均整、矫直中产生 纵轧缺陷:直线分布,在轧管、定径、减径中产生

• A.壁厚均匀度:横向壁厚不均匀度△S=

Sc为名义壁厚 有时还考虑纵向壁厚不均:沿长度各截面的平均壁厚差 • B.实际壁厚平均值与名义壁厚之差:通过稳定轧制温度、 及时检查、重调轧机可得到解决。 • 关键还是A 3.弯曲度需要矫直

三、钢管性能的保证

• 以往:采用合金化或热处理的手段 • 现在:控制轧制和形变热处理的方法 • 例如,美国国家钢管公司对碳素钢管采用了低温形变 热处理工艺,热轧后的钢管再进入加热炉内进行全长 均热,而后以5%的减径率进行定径,在现有冷床上 空冷。 • 又如:36CrSi地质钻探管采用高温控制轧制,定径后 温度为830℃,然后急冷至室温,再经550-570℃回 火,其机械性能较一般轧制工艺有明显提高。

孔型

椭圆孔型→圆孔型

第七章 钢管的冷却与精整 1.冷却

定义:把定径/减径后钢管温度由700-900℃在冷 床上冷至100 ℃的过程。 冷床型式:链式、步进式、螺旋式。 • 链式:链条错位易使钢管弯曲,也不能自由收集钢 管,少采用。 • 步进式:结构简单,常用。 • 螺旋式:旋转前进,可能存在滑动,但仍较优越。 步进式、螺旋式:弯曲度≤±1.6mm/m。

3.钢管精整和检查

1.矫直:消除轧制、运送、冷却和热处理过程 中产生的钢管弯曲,兼具减小钢管椭圆度的 作用。 • 矫直机: a.机械压力矫直机:粗矫、异型管矫直 • 结构简单,Φ 38-600mm、弯曲度>50mm/m 的钢管矫直。 • 生产率低、需人工辅助、矫直质量低。 b.张力矫直机:轴向力作用下产生1-3%的拉 伸变形,使横断面尺寸↓,断面形状复杂的钢 管矫直,可同时进行矫扭→生产率低。

课堂重点问题小结

1. 2. 3. 4. 5. 6. 7. 8. 何谓定减径? 壁厚沿孔型宽度如何变化? 张力减径产生什么现象? 钢管常用冷床? 有哪些钢管矫直机?什么是斜辊矫直机? 几何尺寸精度包括哪些? 钢管检查内容有? 目前常采用何种方法保证钢管性能?

• 目的:承受压力的情况及进一步发现隐藏的缺 陷。

பைடு நூலகம்

8.打印、涂油、包装、特殊加工

1.打印:钢号(炉号)、规格、标准号、制造厂标记 2.涂油:防锈、干燥、经济、密封、脱脂、透明、安全 3.包装:捆扎、装箱、涂油捆扎、涂油装箱

4.管加工:管端加厚、定径、车丝,表面涂镀。例如石 油钻、套管 5.质量证明书:钢管符合订货合同和产品标准要求:厂 名、发货日期、合同号、交货状态、重量、根数、品 种名称、尺寸和级别、各项实验结果等。

6.钢管尺寸和质量检查

• 检查内容:逐根检查钢管尺寸、弯曲度、钢 管内外表面质量、取样抽查钢管机械性能和 工艺性能。 a.尺寸、弯曲度检查:检查台上的各种量具/自 动检测装置(激光测径、厚、长)连续检测 →常采用。 b.外表面:一般目检 内表面:反射棱镜,各种无损探伤(射线、 磁力、超声等)

7.水压试验

c.斜辊矫直机:矫直辊倾斜放置,钢管作螺旋 运动:多次纵向反复弯曲→轴对称矫直。 • 优点: Ⅰ.在线矫直连续→生产率高 Ⅱ.矫直辊上、下间距可调→椭圆度↓ Ⅲ.特别的辊型曲线→管与辊有相应接触面积→ 矫直质量保证 Ⅳ.α 可调→一套辊子可矫直一定直径范围的钢 管→↓辊子储备及更换时间。 • 型式:五辊、七辊 • 温矫:σ b≤750MPa的高强度石油管,回火热 处理炉后设置定径与矫直机。

二、几何尺寸精度的保证

内容:外径精度、真圆度、壁厚精度。 1.外径精度: • 定减径:斜轧>纵轧 • T终不稳定、纵向温度分布不均→收缩不同→外径波动 • 孔型车削、轧机调整精度,轧辊偏心,外径周期波动 • ε分配不当引起的过充满/欠充满:影响外径精度 • 来料尺寸波动 • 矫直机调整不当

2.壁厚精度:两个指标:

3.张力减径

张力减径:二辊、三辊、四辊

(受力、变形均匀,但结构复杂)

始轧m=2-3;中轧张力最大;终轧3-4架张力降低至零。

1.始轧和终轧机架:张力逐渐升起和降落,故壁厚增加。 2.在中轧机架:壁厚按直线关系减薄。

张力减径管端增厚

• • • 重要缺点! 原因: 前端:张力建立;后端:张力消失→不稳定→ 前后端张力小于中部→前后端厚→切除! • 减小措施: 1. ↑单机架减径率、 ↑S/D、 ↑f、 ↑Dg、↑管长、 总 变形量↓、轧速↓ 、机架间距↓。 2. 端厚电控技术:调整V辊→前后端张力↑。 3. 无头张力减径:理想

2.钢管冷却制度

• 大多数钢种:自然冷却 • 特殊用途钢: 1.奥氏体不锈钢:一定温度终轧,水急冷固溶处理→冷 床自然冷却。 2.Cr15轴承钢:为得到片状珠光体和防止网状碳化物析 出,以利于进行球化退火工序→应在850℃以上终轧, 以50-70℃/s进行快冷(强迫冷却:冷床上吹风/喷 雾)。 • 冷床长度:由冷却时间来确定。 • 冷却方式: 1.辐射:T>500 ℃; 2.对流传导: T<500 ℃,强迫通风可↓时间50-40%

5.钢管热处理

• 目的:↑机械性能、改善金属塑性、获得一定组织状 态、消除冷变形残余应力。 • 例如:不锈钢、轴承钢管、高压锅炉管→精整加工/ 交货前要热处理。 1.例:为获得单一奥氏体不锈钢1Cr18Ni9Ti,↑抗蚀能 力、↓晶间腐蚀、破坏FeO →固溶处理:轧后再加 热至920-1180℃,再水淬。 2.例:轴承钢GCr15:高硬度、无软点、无脆弱夹杂 物。为得到球化的珠光体,消除内应力,便于矫直 切削加工→球化退火。 3.例:高压高炉管12CrMoV:高温强度、抗氧化、耐 磨好、小热脆、高腐蚀性→正火热处理