奥宝AOI Discovery Training 操作手册

奥宝aoi Basic training - setup A_SYNCS (设定 高度补偿(A_SYNC))

1.点击这里生成一 个新的窗口.

2.此按钮为高低解晰 窗口的转换开关,做高 度补偿时,应按下此按 钮(表示高解晰窗口)

4.确认选择的高解晰 窗口的位置为PCB的 表面,不能放在元件上,

并且右侧不能有较高 元件(造成的 SHADOW会有影响.)

3.将高解晰窗口放在接近板中 间的位置,对于抛物线补偿模 式,至少需要2个以上的高度补 偿点分布在板的中间线附近,

8.(VH)表示高解晰的 高度补偿窗口,激活此 窗口按下CTRL+X

9.选择此灯光就可看 到一条GRID光.

10.如果GRID灯光不 太亮的话,可以点击这 里延长爆光时间,达到 理想的亮度.

修改这里的数字,在 80~100之间调整,这个 数字只能手动修改,做 机器校正时,其它信息 都会自动保存,只有此 值不会改变.改好后点 击OK.

可参考用户手册关于高度补 偿位置和补偿方法的介绍.

6.确认后,将在程序的 最后出现这样一行高 解晰窗口,鼠标左键双 击WINDOW(H)栏

5.确认好位置后,点击 此按钮确认.

7.在弹出窗口中选 用此选项, 此窗口类 型只有diffuse 和Grid light 有用(可节约少许 测试时间)

(在这里只能选择 diffuse & Grid light)

Basic training

设定 高度补偿(A_SYssembly Solutions

成功设置定位点后,元件的 位置已经确定,接下来就需 要设置板弯的高度补偿,一 般情况需要在所有元件完全 定义完成后再设置高度补偿, 不过在此阶段先设置高度补 偿有助于元件高度的定义, 在最终做窗口重新排列 (Windowize)之前,可以删 除A_SYNC改用自动高 度补偿,也可以保留,不用 自动补偿.

奥宝aoi Basic training - Optimate functions(Optimate程序的主要功能)

拖动滚动条,可以看到更 多的有关信息,如高、低 解析下的样本数量,板的

名称和连板的数量

在这里有很多有用的信息,如在调整 锡形之前有漏测- good (v) ..

..在调整锡形后没有漏测- bad (x).

和测试机器的工作过程一样,都经过 这几个过程r – shape “fail” (x), advance

用备份锡形文件。

如果按下“repair shapes”, 系统会用已有的数据重新 学习锡形(不是advance) 。 这会因为样本的数量和锡 形文件的质量不同而花费 不同的时间。 在学习结束

后显示出的这个时间是指 学习使用的时间

按下这个键可以看到更多 锡形的信息(Statcopy).

可以看到这个图,这是 显示在BLOCK中样本

元件锡形和ADVANC的结果。

第二阶段是调整

第三阶段 –和第一阶段一样对元件进行检测,不过使用的是 调整后的锡形文件

(v) 好 (x)缺点

系统在这里显示是拒绝还是接受样本 -这是根据FILTER设定决定的。

在调整过程中样本也可能会被拒绝。这个时候显 示的是“”而不是“*”.

(88) 相对FILTER设定测试 所得到的测试结果

户定义元件.

在这里基本可以看到定义 这个元件时使用的类型

这是“Tools” “Check blocks”输出的 结果。它会给出整个 锡形文件BLOCK的内

容

BLOCK的数量 和元件的可学参 数的数量相等, 如 – L0603 有7个

Block.

“Check blocks”也会检查锡形文件是否有 错。如果在这个报告的结尾没有这个信 息就表示锡形文件可能被破坏了,请使

“pass” (v) – 结果 “pass”.

奥宝AOI-Discovery-Training-操作手册

University

参考资料 reference

Nominal line 10 mil Minimum line 9, maximum 12

精确完整的reference

Ground area Minimum - 3 mil maximum + 2 mil

Nominal line 3 mil Minimum line 2.5

Customer Training A

online

B

C

D

pad

model

online drill

reference drill

University

检测机理-Clearance

在reference中,记录以下有关Clearance的信息: 位置(实际和将来的) 大小 Clearance的类型=Physical or Logical Physical: 实际板面上有clearance Logical:实际没有,但将来会钻孔的地方 根据clearance的大小设定空旷区大小 Clear size.

IllSizedDrillDef ect

referenc e

Measuring shift

University

referenc e

no CELs found in the vicinity of the reference drill center

检测机理-孔层分析

6. 在孔破模式,测量 孔破角度( break angle). 当角度 大于设定的孔破角度时报告孔破.

检测机理-孔层分析

Customer Training

测孔流程:

1.确认实际孔的位置,如果相应位置上没有, 则报少孔。

aoi基本操作手册

AOI基本操作手册----适用于Orion及DragonOrionDragon全自动版本: A日期: 2006年02月目录第一章 AOI入门1.1 何为AOI ⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 1 1.2 AOI用途 ⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 1 1.3 AOI基本原理 ⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 1第二章 AOI硬件构成2.1 AOI硬件构成 ⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 2 2.2 安全须知 ⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 3第三章进入功能界面3.1 系统启动 ⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 4 3.2 主菜单 ⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 5第四章料号选择4.1 料号选择界面⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 7 4.2 操作步骤⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 8第五章板层设定5.1 板层设定界面⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 10 5.2 操作步骤⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 10第六章对位6.1 对位操作界面⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 19 6.2 操作步骤(以半自动对位方式说明)⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 19第七章扫描7.1 扫描界面⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 23 7.2 操作步骤⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 23第八章验证8.1 验证界面⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 26 8.2 操作步骤⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 26 8.3 其它参数及按钮功能介绍⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 27第九章自动循环9.1 自动循环界面 ⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 28第一章 AOI入门§1.1 何为AOIAOI(A utomatic O ptic I nspection,自动光学检测),以下简称我们的自动光学检测机。

奥宝aoiBasictraining-calibration(校正)

Electronics Assembly Solutions

注意:在校正时一定要没有板在机器内

在OPC的第二行加入一个新窗口。窗口的 坐标随意也不必是绝对坐标窗口。激活这 栏并按下ALT-C

注意:在校正时一定要没有板在机器内.

输入 “#adapcfg”然后按下 “OK”.

注意:在校正时一定要没有板在机器内.

在这里定义测量点的颜色: 黑色或白色

这里定义测量点的尺寸 – 一定要 正确。如果必要可以测量这个值。

蓝色窗口的坐标在这里。

注意:在校正时一定要没有板在机器内

这是位于不同位置时的测 量点X, Y坐标。这是绝对 坐标值。

“dz” 是校正结果 – 每个测 量点的高度。

注意:在校正时一定要没有板在机器内.

此例中蓝框坐标错误。 可 以通过一个绝对坐标窗口 (高解析,按下CTRL键) 测量它的位置。对于活动 边请检查宽度是否正确。

注意:在校正时一定要没有板在机器内.

按下 “OK”后, 窗口坐标为这个角的坐标。所 以,测量点的X,Y坐标应该加上4MM,或把 该角放在测量点的中央。 然后把这些坐标填 入 “Adaptor reference” 中 (Hardware config>Adaptor reference..).

Electronics Assembly Solutions

激活散射灯光看低 解析点(白色)

按下这个键看低解析图像 此例中可以看到白点后的橙红色点

这些点是没有测 量的点:它们在 范围之外。

打开GRID灯光看高解析点 (黄色的点)

看高解析图像请把这个图 标设为Hi.

在这里可以看到白点后的橙 红色点。

按下这个键逐步测试GRID。 如果系统没有找到十字, 调整窗口坐标使十字位于 窗口正中央。

PCB制造 奥宝AOI设备作业指导书

PCB制造奥宝AOI设备作业指导书目录1.0 目的 (2)2.0 适用范围 (2)3.0 职责 (2)4.0 术语及定义 (2)5.0 作业规范 (2)5.1 作业流程图: (3)5.2 基本登入操作 (3)5.3 料号选择 (5)5.4 对位 (5)5.5 校准 (6)5.6 首次检测 (7)5.7 参数设置 (7)5.8 批量检测: (12)5.9 关机 (14)6.0 安全生产注意事项 (14)6.1 安全注意事项: (14)6.2 生产注意事项 (15)7.0相关文件 (15)8.0相关表单 (15)1.0目的为Orbotech AOI扫描机生产操作、保养提供工艺指示,使之能按指示执行,确保产品质量。

2.0适用范围适用于Orbotech AOI扫描机操作员工。

3.0职责3.1生产部:负责按作业指导书进行日常生产和设备保养,工段主管领班负责监督执行。

3.2工艺部:负责编写、修订作业指导书,控制、调整工艺参数,指导生产并解决工艺问题。

3.3品质部:负责对物料、产品质量的监控及板件物理性能的测试,稽查日常生产、保养情况。

3.4设备部:负责设备维修,定期对设备进行维护保养,指导生产部日常设备保养。

3.5物控部:负责提供合格的物料。

4.0术语及定义AOI: Automatic Optical Inspection (自动光学检测),将扫描图像与标准图像进行逻辑比较,从而产生缺点信息。

5.0作业规范5.1作业流程图:5.2基本登入操作5.2.1按启动/停止面板上的“启动”按钮开机。

5.2.2开机后,双击电脑桌面上“Discovery”应用程序,系统会自动进入登录界面。

5.2.3在“User name(用户名)”中输入登录用户名(如:developer)。

5.2.4在“Password(密码)”中输入密码(如:developer)。

5.2.5点击“开始”按钮,此时出现应用程序屏幕并自动开始初始化。

每次启动应用程序时,系统会在首次登录后自动开始初始化,操作员也可以在菜单栏中选择“维护”-“初始化”手动执行初始化。

AOI系统操作手册

切换时,启用或停止台面的真空吸附功能(键盘上的空格键可实现同样的功 能)

Video Focus↑ (向上调焦)

沿Z轴方向向上移动摄像头,调节摄像头焦距

Video Focus↓ (向下调焦)

沿Z轴方向向下移动摄像头,调节摄像头焦距

Defect <(DEFCT BACK) 验证时,按下此键将移动到前一个缺点的位置(如果此时屏幕上显示的是第

源)。当操作状况可能对人员、设备、或层板造成损伤时,可按下此开关,以避免形成严重的伤害。

二、安全盖板 当碰触到盖板时,会关闭运动马达的电源,并出现提示信息,要求“清空台面”,在确认安全的情

形下,点击确认钮可恢复操作。

三、光栅 如开启光栅保护功能,当有外物(如人手或翘起的层板)遮掉光线时,会切断马达电源,并出现提示

4.4 对位界面基本操作 …………………………………………………………………………………… 32

4.5 扫描界面基本操作 …………………………………………………………………………………… 35

4.6 验证界面基本操作 …………………………………………………………………………………… 37

4.7 自动循环界面基本操作 ……………………………………………………………………………… 39

信息,清除阻碍后,点击“OK(确认)”可恢复正常操作。

第二章 AOI系统硬件构成

2.1 AOI硬件构成 …………………………………………………………………………………………… 4 2.2 Sirius硬件构成 ……………………………………………………………………………………… 6 2.3 安全须知 ……………………………………………………………………………………………… 7

Camtek Shenzhen 深圳市高新区高新南环道/科技南路威新软件园2号楼1楼南翼 Tel:+86-755-26716649 Fax:+86-755-26716I系统操作手册

奥宝AOI设备教材

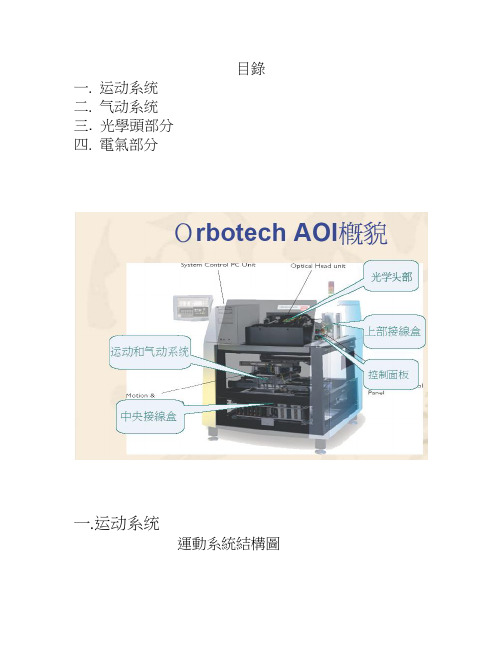

目錄一. 运动系统二. 气动系统三. 光學頭部分四. 電氣部分一.运动系统運動系統結構圖1.X 轴的概貌X轴元件的介绍马达规格:24V 4.8A 转数4000/min.是X轴的动力元件.连轴器:是轴与轴之间的联结件,在这里将马达和丝杠连结起来,传递动力. 是XYZ轴中唯一的一个,另外两轴使用的是皮带来传递动力.光学尺:用来检测轴的位置与运动方向的. 它通过FORK80板上的连接器将测得信号传输到系统控制部分.滾珠絲杠:通过变转动量为轴向位移,来带动轴进行运動,加入了滾珠使機器更加耐久使用2.Y軸概貌Y轴元件的介绍皮带:这里为了保证马达与丝杠的同步性,这里使用的是梯形齿同步皮带。

Y轴与X轴的不同在于它们传输动力方式不一样。

X轴用连轴器,Y轴用皮带传输3.Z轴概貌4.Adapter作為運動系統中最重要的部分,它有很多獨特的地方.這部分有3個馬達(調寬馬達1個﹐皮帶馬達2個)2個絲杠(調寬絲杠)3個皮帶(調寬皮帶1個﹐軌道皮帶2個);另外,氣動部分的6個汽缸(夾板4個﹐停板2個)也在這個部分Adapter 概貌Adapter元件介紹皮帶馬達在Adapter的前後兩側各有一個,通過皮帶來驅動板卡在軌道上移動夾板汽缸在板卡停住後頂起,夾緊板卡,可調整板卡位置高度.共有4個在軌道下部分布二氣動系統氣動系統概貌氣動元件的介紹氣動三聯件是氣動系統中用的最多的組件之一﹐它是氣體進入系統的第一個門戶﹐包括三部分﹕空氣過濾器、減壓閥、油霧器﹐一般還會在減壓閥和油霧器之間安裝一個壓力表。

它的目的是縮小外型尺寸﹐節省空間﹐便于安裝、維護與管理。

這里所用的是氣動二聯件﹐沒有油霧器。

三聯件﹕壓縮空氣首先進入空氣過濾器﹐經除水濾灰后進入減壓閥﹐經減壓閥將壓力減到系統所須壓力﹐輸出的穩壓氣體經油霧器將霧化的潤滑油混入壓縮空氣輸入氣動系統。

二聯件﹕用于無須潤滑的系統壓力閥它是系統的主壓力開關﹐即是AO機台上的急停裝置。

調壓閥在夾板的氣路前面有一個減壓閥﹐可以根據板卡的具體情況來調節夾板壓力二位五通電磁換向閥夾板氣路和停板氣路所用的換向閥是一樣的﹐都是起氣路換向﹐控制汽缸動作的作用。

AOI培训资料

检测尺寸:

1、厚度范围:2-300mil 2、最大面板尺寸:26〞*25〞(660*635mm) 3、最大检测尺寸:24〞*24〞(610*610mm) 4、最小检测线宽:2mil(50um) 系统确认:内建摄影机

建立资料来源:CAM 面板对位方式:板边对位

检测光源:高倍数双镜头摄象机拍照

1、形态学演算法。即将板面图形的特征点与标准图形的特 征点相比较,找出其中的不同点的坐标。

2、逐点比较法。依据不同的分辩率,将板面分隔成若干小 单元进行逐单元比较,根据不同的公差,寻找出超出公 差范围的单元。

AOI相对于人工目检的优势

AOI

1、最佳影象质量 2、最小人为错误 3、协调的重复检查 4、标准以及可控制的标准 5、使用可调的高倍数光学影

AOI扫描出的缺陷信息有助于防止有缺陷的板层被加 工到最终的PCB中,从而达到控制品质和改善工艺的 目的。

AOI的操 作步骤:

AOI所使用的检测方式

到目前为止,利用AOI检测PCB板面主要有三种反光方式 1、自然光照射致PCB板面,通过用CCD接收铜面反射的红

光来获取板面图形。这是如今最普遍的一种方式。

针孔 (2)

断路 (3)

蚀刻不尽 (4)

缺口(5)

导线缺少 (6)

凸铜 (7)

缺点类型

短路(8)

孔尺寸不符 (9)

线距不足 (10)

铜渣 (11)

缺点类型

多余导线 (12)

漏钻孔

常见短路的各种形式

残铜的形式

缺口与突起的形状

安全操作温度:16-28℃ 资料格式:ODB++、Gerber 操作系统:windows系统

康代AOI(orion 860)

奥宝AOI 6 Basic training - (学习漏测的方法)

Basic training

学习漏测的方法

• 29.08.2003 SZ

Electronics Assembly Solutions

下一步需要确认机器检查的位 置是否正确,选择相应的 Graph level.

选择“ solder joint sync (2) “或者元件的数量较少时选 择(3),差别在于(3) 会一步一步显示结果.

用CTRL-T将该行TAG起 来..

选择“Only tagged”.

按住CTRL键点击“GO”, (如果之前已经测试过定位点), 如果采用缺点照片,则不需要按C TRL键.

再测试该元件,系统将报告 刚才学习的参数出错.

检查漏测的元件,用 CTRL+X可看到低解晰 的图片,用CTRL+V可 看到高解晰的图片.(本 例中采用缺点照片)

采用不同的灯光和相机,观察缺点与正常元件的区别,如 果看不出好与坏的差别,尽量不要学习.本页显示了不同 灯光不同方向相机看到的不同效果.

可以在这里选择不同的相 机,也可用键盘的“+”和 “-”切换.

点击这里输入学习的数据 保存的路径.

学习前,设置“Hires retest” 为 ON.使缺点同时学习到高解 晰.

这里输入学习的数据要保存的路径,产 生的文件以*.OAD (PHD) 保存,如 果这里是空白,则*.OAD(PHD) 将保存在程序的相同路径下.

按住CTRL键点击“G O”.

括号里没有参数报错表示该 缺点漏测,如果有相关参数 报错,表示在学习前即可检 查到该缺点,不管怎样,在 设定的路径下,都将得到一 个*.OAD的文件.

AOI使用说明书

VCTA-A380操作手册Version 1.0深圳市振华兴科技有限公司 ZHEN HUA XING TECHNOLOGY (SHENZHEN) CO.,LTD目录前言 (5)使用的注意事项 (6)安全上的要点 (7)第一章测试原理及机械结构 (8)1.1AOI的简介 (8)1.1.1 什么是AOI (8)1.1.2AOI的实施目标 (8)1.1.3AOI的放置位置 (8)1.2测试原理: (8)1.2.1光学原理 (9)1.2.2统计学习原理 (9)1.2.3图像比对原理 (10)第二章设备安装及保养 (11)2.1 调整水平 (11)2.2 摄像头参数设置 (11)2.2.1 基本参数 (11)2.2.2 调试步骤 (12)第三章 设备的操作 (15)3.1电源的接通和切断 (15)3.1.1 电源的接通及主程序的启动 (15)3.1.2电源的切断 (15)3.2PCB板的取放方法 (17)3.2.1 放板方法 (17)3.2.2 取板方法 (18)4.1 调整PCB的固定治具 (19)4.2 操作模式的切换 (19)4.2.1模式之间的相互关系 (19)4.2.2 模式间的切换 (19)4.2.3更改编辑密码 (19)4.3 界面功能介绍 (20)4.4 X/Y平台的移动 (20)4.5 新建一个程序 (20)4.6 创建 PCB缩略图 (21)4.7 设置MARK点 (22)4.8 制作程序检测框 (23)4.8.1 手工画框 (23)4.8.2 多角度元件标准的制作 (30)4.8.3 CAD数据导入编辑程序 (31)4.9 镜头优化 (33)4.10 调试程序 (34)4.11 调试技巧 (35)4.12 正常测试 (36)4.13 错误图片的查看 (36)4.14 元件标准的修改 (37)4.14.1 误差倍数的调整 (37)4.14.2 标准的替换 (40)4.14.3 当前标准转换公用标准 (42)4.15 元件的编组 (43)4.16.1 缩略图窗口 (45)4.16.2 元件数据窗口 (47)4.16.3 测试结果窗口 (48)4.16.4 状态检测窗口 (48)4.17 拼板的复制与粘贴及屏蔽测试 (49)4.17.1 平行对称的拼板复制 (49)4.17.2 180度关系对称板的数据复制与粘贴 (50)4.17.3 屏蔽测试 (51)4.18 双面板测试 (52)第五章 系统参数设置 (55)5.1 切换测试模式, (55)5.2 限位及加载位置的设置 (55)5.2.1 软件限位 (55)5.2.3 机械测试范围的测试 (57)5.3 相机高度的调节 (58)5.4 光源亮度检测 (58)5.5 摄像头标定 (59)5.6其他设置 (60)附页:部分检测缺陷图例 (60)前言感谢您选用了VCTA VCTA-A380 自动光学检测设备(Automatic Optical Inspection,简称AOI)。

Discovery检查机手册研读--Version A

1.机台简介 4.故障查修

料号界面

2.工作原理 5.操作系统附录

3.操作方法 6.研读心得

待subsystem后自动弹出此窗 口,选取要检测的料号的正 背面图档,如图选择料 号:Z02P171V000--ap1— BARE_COPPER_CDR

1.机台简介 4.故障查修

对位界面

2.工作原理 5.操作系统附录

1.机台简介 4.故障查修

2.工作原理 5.操作系统附录

如何使用Discovery

3.操作方法 6.研读心得

1.机台简介 4.故障查修

机台正面结构

2.工作原理 5.操作系统附录

3.操作方法 6.研读心得

机台主外观

机台检板平台

1.机台简介 4.故障查修

机台左面结构

2.工作原理 5.操作系统附录

3.操作方法 6.研读心得

1.机台简介 4.故障查修

2.操作方法 5.操作系统附录

3.工作原理 6.研读心得

真空泵自动停机

检查电气箱上的真空泵过流保护器如图所示.上面红色按钮按下表示 停止,黑色按钮按下表示启动.红色按钮左边的可调旋钮是保护电流设 定,一定要小于5.5A.

备注:真空泵有两种,新型的和旧型的.旧型号真空泵的保护电流设定 为不大于7.5A,新型号真空泵的保护电流设定为不大于5.5A.

Discovery AOI检查机手册研读

--Version A

•机台简介 •工作原理 •操作方法 •故障查修 •操作系统 •研读心得

Prepared by: JACK_WU Approved by :JASON LIN

Date: 11/20/2011

1.机台简介 4.故障查修

制程简介

AOI软件操作手册

5.1 导入 CAD 库------------------------------------------------------ 40 5.2 连板复制操作---------------------------------------------------- 45 5.3 设置跳板功能---------------------------------------------------- 48 5.4 小板 Mark 功能-------------------------------------------------- 49 5.5 A/B 面自动确认---------------------------------------------------------- 50 5.6 元件的位置调整---------------------------------------------------------- 52 5.7 修改元件属性--------------------------------------------------- 52 5.8 元件标准图-------------------------------------------------------- 53

4

目录

前言-------------------------------------------------------------------1 使用安全注意-----------------------------------------------------------2 设备正常工作环境-------------------------------------------------------3

aoi基本操作手册

AOI基本操作手册----适用于Orion及DragonOrionDragon全自动版本: A日期: 2006年02月目录第一章 AOI入门1.1 何为AOI ⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 1 1.2 AOI用途 ⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 1 1.3 AOI基本原理 ⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 1第二章 AOI硬件构成2.1 AOI硬件构成 ⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 2 2.2 安全须知 ⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 3第三章进入功能界面3.1 系统启动 ⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 4 3.2 主菜单 ⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 5第四章料号选择4.1 料号选择界面⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 7 4.2 操作步骤⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 8第五章板层设定5.1 板层设定界面⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 10 5.2 操作步骤⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 10第六章对位6.1 对位操作界面⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 19 6.2 操作步骤(以半自动对位方式说明)⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 19第七章扫描7.1 扫描界面⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 23 7.2 操作步骤⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 23第八章验证8.1 验证界面⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 26 8.2 操作步骤⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 26 8.3 其它参数及按钮功能介绍⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 27第九章自动循环9.1 自动循环界面 ⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 28第一章 AOI入门§1.1 何为AOIAOI(A utomatic O ptic I nspection,自动光学检测),以下简称我们的自动光学检测机。

AOI ORBOTECH(奥宝)系列(编程的流程)

VT-8000 Training CourseAOI程序制作程序(Ver.1.4) 目录A. 开机B. 程序制作流程图C. 准备CAD dataD. 放入PCBE. 转CAD data成为测试程序(OPC file)F. 调整PCB对设备的offsetG. 建立X,Y&Z轴定位窗口及零件H. 窗口最佳化排列I. 定义零件J. 计算阴影效应K. 系统检查程序L. 程序调整辅助工具M. 多连片设定A. 开机1. 打开Hub 电源并确认网络线已接妥2. 打开缺点确认维修站VRS(repair station)电源. 维修站自动执行作业软件 (VP64.EXE),屏幕出现关机前加载之档案.3. 打开设备(Trion-2XXX/VT-8000X)电源. AOI 自动执行作业软件(VED8200.EXE), 屏幕出现关机前加载之档案. a. 确认各门盖均已盖妥 b. 确认气源已经接上 c. 打开计算机电源 d. 打开马达电源 4. 网络自动联机B. 程序制作流程图 :nC.准备CAD data:1.New method.另外说明2.有文本文件(CAD data)专程测试程序a.文本文件需至少包括以下5项内容:●Component name. 零件名称,如R1,R2,C8…等.●X coordinate. X坐标●Y coordinate. Y坐标●Component type. 零件种类,如R1206,R0805,C0603…等.●Orientation. 零件置放方向,如0,90,180,270等.b.确定CAD data内每一行资料,都代表一颗零件.c.确定CAD data内各行的每一笔资料都靠右或左对齐.d.确定CAD data内第一行的每一笔数据(尤其最后一笔)都有最长字符.程序制作者可在CAD data数据中,输入空格符,使拥有最长字符.D.放入PCB(调整设备轨道宽度):1.点选Board config>Adapter/Carrier>Y size/Belt Width(adapter).2.输入轨道宽度. 单位为”mm”.3.到主画面点选”Width Adjust”. 设备自动调整轨道宽度(若为高速进出板设备,需另输入一次轨道宽度.单位为1/10mm)4.确认设备轨道与输送带宽度是否正确. 将PCB防到轨道与输送带上并手动前后移动.PCB板边与轨道之间隙总和约0.5~1mm.5.重复步骤1~4并调整轨道宽度到正确为止.6.放入PCB.7.到主画面点选”Lifter”. PCB送到adapter的stopper位置后停止并夹板.8.PCB位于测试起始位置.E.转CAD data 成为测试程序(OPC file):C AD C o n v e r s i o n S c r e e nc t r o n i c s A s s e m b l y1.将欲使用的shape file,library及任一OPC档案复制到欲使用的工作目录.2.将CAD data 复制到前项包含shape file,library及OPC档案的工作目录.3.到前述目录加载任一OPC档案. File>Load File4.有CAD data 转OPC程序.a.如果手边有可用的profile,且CAD data格式不变时●到主画面点选“Import CAD file”File>Import CAD file.●输入PCB尺寸(X,Y).●点选“Edit Profile”屏幕显示profile画面.●点选“Select profile”并选择要使用的profile.●点选“Select CAD file”并选择要转的CAD档案.●点选“Import CAD now”.●逐条阅读显示讯息并均点选“OK”.●点选“DONE”产生以CAD file主档名为档名的新OPC测试程序.b.如果手边没有可用的profile,或CAD data改变格式时:●到主画面点选“Import CAD file”File>Import CAD file.●输入PCB尺寸(X,Y).●点选“Edit Profile”屏幕显示profile画面.●点选“Clear all”清除画面旧资料.●点选“Select CAD file”并选择要转的CAD档案.●将CAD data之五项数据及“test position”, “comment”标示并对应到适当位.Test position CAD data内,含数字的字段,入零件置放角度的对齐字段(该字段一定是数字).Orientation 零件置放角度.Name 零件名称.X X坐标Y Y坐标.Comment 说明栏,非必须,但表示后,可作为以后参考之用.Type 零件种类.●修改各标示字段与PCB的对应关系.Orientation 完成程序CAD转换后,检查零件定义方向和实板置放方向是否一致.修订本字段,使其一致.Name 不变.X,Y coordinates 完成程序CAD转换后,注意先确认PCB流向, 再检讨X,Y坐标Unit(单位),offset(CAD data对PCB)及Rotate(PCB置放方向)与PCB实板之差异并逐一修正.Comment 不变Type:√到“Define type aliases”.√点选“Learn”. 屏幕显示“Select learned aliases”对话窗口.√点选“all”.√点选“OK”.√点选“Done”. 先暂时以dummy零件转换,待PCB实板对应后, 再逐一转换实际零件.●点选“Import CAD now”.●逐条阅读显示讯息并均点选“OK”.●点选“DONE”产生以CAD file主档名为档名的新OPC测试程序.c.重复执行上述步骤b,确认程序内的零件坐标都与PCB实板正确对应.d.回到edit profile画面并储存profile.F.调整PCB对设备的offset:1.到Generate Module Window(Ctrl+2)并点选“new window”.2.压下并保持Ctrl键,光标在Generate Module Window(Ctrl+2)的任意位置点以下左键, Camera window(Ctrl+3)显示点选位置的影像.3.重复上述动作,使Camera window(Ctrl+3)显示之画面落在PCB左下角(仍然按住并保持Ctrl键).4.点选“OK”Component Editor Window(Ctrl+5)的最后面,出现一行新窗口且坐标为绝对坐标.5.将该窗口的X&Y坐标(绝对坐标)输入到Component Editor Window(Ctrl+5)之board config>individual board>X offset(board) & Y offset(board). 零件蓝色外框应与PCB实际零件位置大约一致.6.删除(Delete)前面产生的新窗口.7.取消“new window”功能.8.将光标移到Generate Module Window(Ctrl+2)画面,再左下角的窗口连点左键两下. Camera window(Ctrl+3) 出现PCB相对窗口画面, Component Editor Window(Ctrl+5) 出现PCB相对窗口内容.9.将光标点到Component Editor Window(Ctrl+5)第一个窗口内的任意一行后,按下Ctrl+X. 点选的零件会以红色X标示.10.到Camera window(Ctrl+3),选择任一top camera所见画面.11.仍在Camera window(Ctrl+3),点选“move component”功能.12.按住并保持Alt键,将光标移到任一零件后,连点两下. 按住Alt键可移动整片PCB.若不按住Alt键,则只移动光标指示的零件.13.按住并保持Alt键,按住鼠标右键并移动鼠标,使零件蓝色外框与实际零件位置一致后,点“OK”. 完成PCB对系统(tester)的offset调整.G.建立X,Y&Z轴定位窗口及零件:1.CAD file 包含X&Y轴Fiducial Mark时:a.找出CAD file内的Fiducial Mark. 选出2个.b.分别为前述之Fiducial Mark制作窗口(共2个).●到Generate Module Window(Ctrl+2)点选new window及Highres.●光标在Generate Module Window(Ctrl+2)任意位置点一下左键.●点选“OK”. Component Editor Window(Ctrl+5)的最后面,出现一行新窗口.●光标在Generate Module Window(Ctrl+2)任意位置再点一下左键.●点选“OK”. Component Editor Window(Ctrl+5)的最后面,出现另一行新窗口.●取消new window功能.●在Component Editor Window(Ctrl+5),将新建两行窗口之window type(到该行window 之type处连点左键两下)改为Fiducial Mark.●将两个Fiducial Mark零件分别放入新产生的窗口内.Mark任一个Fiducial Mark零件,放入任一个Fiducial Mark窗口内.Mark另一个Fiducial Mark零件,放入另一个Fiducial Mark窗口内.●分别修正两个Fiducial Mark窗口坐标为:X坐标对应之Fiducial Mark零件的X坐标减4(-4).Y坐标对应之Fiducial Mark零件的Y坐标减3.25(-3.25).●两个Fiducial Mark零件分别在新产生的窗口中央.c.将制作完成之Fiducial Mark窗口及零件移到程序的最前面.d.设定Fiducial Mark.●♦,●&■选ZNR_A.●选CROSS_B.●╬选DCROS_B.●确定两个Fiducial Mark的program camera设定为1.●在第一个Fiducial Mark之comment字段键入@C4G1.5#ks(建议设定值,可能因PCB不同而有不同设定).●在第一个Fiducial Mark之comment字段键入@C4G1.5#ki(建议设定值,可能因PCB不同而有不同设定).●Comment字段内容,可由系统自动学习设定(参数b=1),或由使用者自行输入(参阅A Tool35设定C1~C8,参数b=0).●检查参数f设定,依Fiducial Mark不同而有不同.e.调整Board tw mm/m & Board shrink mm/m,使两点Fiducial Mark的蓝色外框大致对应到PCB实际的位置.2.CAD data 未包含X&Y轴Fiducial Mark坐标时: “”a.到主画面点选“clear offset”.b.到Component Editor Window(Ctrl+5),将Board config> Board tw mm/m &Board shrink mm/m 都设为0.c. 将光标移到Generate Module Window(Ctrl+2),在左下角的窗口连点两下.Component Editor Window(Ctrl+5)窗口出现PCB 相对窗口内容.d. 将光标点到Component Editor Window(Ctrl+5)第一个窗口内的任意一行后,按下Ctrl+X. 点选的零件会以红色X标示.e. 到Camera window(Ctrl+3)选择Camera 6.f.到Camera window(Ctrl+3)点选move 功能.g.按住并保持Alt键,将光标移到左下角零件左键连点两下后,按住鼠标右键并移动鼠标,使零件蓝色外框与实际PCB零件位置一致,点OK. 按住Alt键可移动整片PCB.若不按住Alt键,则只移动光标指示的零件.h. 到Generate Module Window(Ctrl+2),点选最右上角窗口,再到Camerawindow(Ctrl+3)观察右上角(Camera 5)零件,是否对准PCB实际位置.i. 放掉Alt键,取消move 功能.j. 到Component Editor Window(Ctrl+5),调整Board config> Board tw mm/m & Board shrink mm/m 使右上角零件对准PCB实际位置.●After adjustment, you need to do the following steps to see the change(Itis still a bug and waiting to be fixed ).●Click on “clear offset”.●Go to another window(double click on another window on GenerateModule Window,Ctrl+2).●Go back to window (double click on the original window on GenerateModule Window,Ctrl+2).●Check the image on Camera Window (Ctrl+3) and you will see theAdjustment.k.重复步骤c~I,使所有零件对准PCB实际位置. 完成PCB手动定位. l.制作Fiducial Mark窗口共两个.●在Generate Module Window(Ctrl+2)点选“new window”&“Highres”●鼠标在Generate Module Window(Ctrl+2)之Fiducial Mark位置点一下●到Camera Window (Ctrl+3)> Camera 选4 (Top Camera),可看到Fiducial Mark零件.●到Generate Module Window(Ctrl+2),重复点选new window位置,使Fiducial Mark在窗口中央(Camera Window ,Ctrl+3).●点选“OK”. 在Component Editor Window(Ctrl+5)产生一行新窗口.●对另一个Fiducial Mark重复前述动作. 在Component EditorWindow(Ctrl+5)产生另一行新窗口.●取消new window功能.●在Component Editor Window(Ctrl+5),将新建两行窗口之type(该行window之type处连点两下)改为Fiducial Mark.m.在新窗口内制作Fiducial Mark零件.●在Component Editor Window(Ctrl+5)点选一Fiducial Mark窗口.●按下Ctrl+X Camera Window (Ctrl+3)可看到Fiducial Mark零件.●在Camera Window (Ctrl+3)点选Mark功能.●在Camera Window>library点选适当的Fiducial Mark零件(如ZNR_A,CROSS_B,orDCROS_B). 若零件尺寸不对,可按F5~F8等功能键更改零件尺寸.●将光标指向Fiducial Mark位置,左键点一下,使Fiducial Mark零件(蓝色外框)对准PCB实际位置.●点选“OK”. 产生第一个Fiducial Mark零件.●重复上述步骤,再适当的位置制作第二个Fiducial Mark零件.n.取消Mark功能.o.将制作完成之Fiducial Mark窗口及另建议到程序的最前面.p.设定Fiducial Mark.●♦,●&■选ZNR_A.●选CROSS_B.●╬选DCROS_B.●确定两个Fiducial Mark的program camera设定为1.●在第一个Fiducial Mark之comment字段键入@C4G1.5#ks(建议设定值,可能因PCB不同,而有不同设定).●在第一个Fiducial Mark之comment字段键入@C4G1.5#ki(建议设定值,可能因PCB不同,而有不同设定).●Comment字段内容,可由系统自动学习设定(参数b=1),或由使用者自行输入(参阅A Tool35设定C1~C8,参数b=0).●检查参数f设定,依Fiducial Mark不同而有不同.3.建立高度定位(补偿)零件(A_SYNC).a.不同高度定位(补偿)模式:●新方法,适用于Version 2(建议使用).到Board config>Global Height Sync>Enable 使用新方法.待续.●Parabolic mode(拋物线模式) 用于有规则变形之PCB,使用轨道(adapter)之高度为参考高度.在Generate Module Window(Ctrl+2)点选new window功能.鼠标在Generate Module Window(Ctrl+2)内PCB中央无零件处,点选一空白区域(无零件或钻孔处). 可由Camera Window (Ctrl+3)之画面确认.点选“OK”. 在Component Editor Window(Ctrl+5)产生一行新窗口.在Component Editor Window(Ctrl+5),将新建两行窗口之type(该行window之type处连点两下) 改为Vertical Sync/ Fiducial Mark.按下Ctrl+X Camera Window (Ctrl+3)可看到选定之空白区域.在Camera Window (Ctrl+3)点选Mark功能.在Camera Window>library点选A_SYNC零件.将A_SYNC放在窗口中间.点选Confirm 在Component Editor Window(Ctrl+5)产生一行A_SYNC零件.重复前述动作,依PCB大小设定2~3个A_SYNC点.●Net mode(网状模式) 用于不规则变形之PCB.在Generate Module Window(Ctrl+2)点选new window功能.预先选定供Net Mode运算的点(PCB中最高与最低的数点,这些点所构成的面,可概略表示实际PCB变形状况).鼠标在Generate Module Window(Ctrl+2)至PCB前述选定位置且无零件处,点选一空白区域(无零件或钻孔处). 可由CameraWindow(Ctrl+3)之画面确认.点选“OK”. 在Component Editor Window(Ctrl+5)产生一行新窗口.在Component Editor Window(Ctrl+5),将新建两行窗口之type(该行window之type处连点两下) 改为Vertical Sync/ Fiducial Mark.按下Ctrl+X Camera Window (Ctrl+3)可看到选定之空白区域.在Camera Window (Ctrl+3)点选Mark功能.在Camera Window>library点选A_SYNC零件.将A_SYNC放在窗口中间.点选Confirm 在Component Editor Window(Ctrl+5)产生一行A_SYNC零件.重复前述动作,依PCB大小及变形程度,设定多个A_SYNC点.●Single mode (单一模式) 用于不规则变形之PCB.在Generate Module Window(Ctrl+2)点选new window功能.鼠标在Generate Module Window(Ctrl+2)至PCB前述选定位置且无零件处,点选一空白区域(无零件或钻孔处). 可由CameraWindow(Ctrl+3)之画面确认.点选“OK”. 在Component Editor Window(Ctrl+5)产生一行新窗口.在Component Editor Window(Ctrl+5),将新建两行窗口之type(该行window之type处连点两下) 改为Vertical Sync/ Fiducial Mark.按下Ctrl+X Camera Window (Ctrl+3)可看到选定之空白区域.在Camera Window (Ctrl+3)点选Mark功能.在Camera Window>library点选A_SYNC零件.将A_SYNC放在窗口中间.点选OK 在Component Editor Window(Ctrl+5)产生一行A_SYNC零件.整片PCB会以此点之高度为补偿依据.●V mode (V形模式) 用于有规则变形之PCB,使用轨道(adapter)之高度为参考高度.在Generate Module Window(Ctrl+2)点选new window功能.鼠标在Generate Module Window(Ctrl+2)至PCB前述选定位置且无零件处,点选一空白区域(无零件或钻孔处). 可由CameraWindow(Ctrl+3)之画面确认.点选“OK”. 在Component Editor Window(Ctrl+5)产生一行新窗口.在Component Editor Window(Ctrl+5),将新建两行窗口之type(该行window之type处连点两下) 改为Vertical Sync/ Fiducial Mark.按下Ctrl+X Camera Window (Ctrl+3)可看到选定之空白区域.在Camera Window (Ctrl+3)点选Mark功能.在Camera Window>library点选A_SYNC零件.将A_SYNC放在窗口中间.点选Confirm 在Component Editor Window(Ctrl+5)产生一行A_SYNC零件.重复前述动作,依PCB大小设定2~3个A_SYNC点.H. 窗口最佳化排列使用者在”Import CAD data”,或执行”Component EditorWindow(Ctrl+5)>Edit>whole file>windowize”后,都可自动排列窗口,但通常有些大型零件或IC因无法包含在单一窗口内,而造成程序制作时不便,也比较会产生误判.因此,建议由使用者依自己的顺序重新将窗口最佳化排列.但应考虑各零件均需包括在适当窗口内,且不被数个窗口分割,而达到最佳化的目的.若没有很多大零件,则由系统自动排列即可.以下为执行动作步骤:1.保留定位点窗口及零件a.M ark(Block)定位点窗口及零件(Fiducial Mark & A_SYNC).b.在Component Editor Window(Ctrl+5)点选cut功能保留,后续贴回2.删除原有旧窗口a.按Ctrl+U Untag all lineb.按Ctrl+E+W Tags>on all Windows.c.按Ctrl+E+D Tags>Delete.3.依使用者规划顺序制作新窗口a.到Generate Module Window(Ctrl+2)点选new window.b.以S形顺序排列为原则,由第二定位点附近之板便开始制作窗口(鼠标左键点一下,然后点OK). 新窗口依制作顺序出现在Component EditorWindow(Ctrl+5)的最后面.c.取消”new window”功能.4.重新排列窗口.a.到Component Editor Window(Ctrl+5),按Ctrl+Y Tag on all lines.b.按Ctrl+E+Y Tags>Tagged into tagged windows(所有零件,自动依使用者规划之窗口排列顺序,重新放入新窗口内).5.贴回原保留之定位点窗口及零件(项次1).a.游标点在Component Editor Window(Ctrl+5)的最前面一行b.点选paste功能. 贴回.I.定义零件: 零件尺寸,锡垫尺寸与位置须正确定义.A_AG_AE T_BN_B1.定义零件(synchronizing com ponent)a.A_SYNCb.ZNR_Ac.CROSS_Bd.DCROS_Be.Ring_A2.标准chip零件(Standard Chip Component).a.BLCK_B.b.RXXXX_B.c.CXXXX_B.d.SOT23_B.e.CYLIN_B.f.DIODE_B.g.MELF_B.h.LED_B.3.标准PIN脚(Standard Pins).a.PIN_A 脚距>=1mm.一般为:1,1.27mmb.FIPI_A 脚距<=1mm.一般为:0.5,0.635,0.65and0.8mm.c.JLEG_A J形脚.d.PINET_B 排阻PIN脚.e.PICON_B CONNECTOR PIN 脚.4.自订零件(User Define Component). 零件之外观与标准零件相似,但尺寸不同时,则自订Basic Type,Register & Lib Name.a.basic type:零件之演算逻辑.选择一个和需要自定义零件相似的标准零件, 并选用其演算逻辑来检查.b.shape file:零件之锡点数据文件.本档案储存锡点统计数据.学习新锡点数据后,统计数据将会更新,在检查中,用来比较锡点的好坏.c.Register:参数a,b,…~p之设定值.d.Dimensions:零件尺寸,锡垫(landing资料)与repair image size(维站显示的影像尺寸.e.Lib Name:使用者对自定义零件之命名.5.非以上零件(外加零件,Extra Component).a. bright_A.b. short_B.c. SHADOW 用于计算阴隐效应,不作任何检查.6.宏零件(MACRO) 用于需外加检查,以补强功能的零件.定义成宏零件(MACRO),可节省程序制作时间.a.演零件的program camera需设定为1.b.加上的附加检查要放在原零件之后.c.同一类型,但有很多颗时才做.d.外加附加检查的程序很复杂时才做.J.计算阴影效应:1.执行shadowize前,应确定前项定义均已完成.2.到Component editor >Edit >Whole File> Shadowize.3.若执行shadowize后,又更改定义,则应重新执行一次,以获得正确阴影效应.4.对所有检查零件而言,仍有90张images,系统并未关闭任何镜头和闪光灯.5.软件自动将无法看到的PCB images去除在运算之外.6.系统只用可看到的images来判定检查结果为正常或不良.7.阴影效应越强烈,则无法看到的images越多.8.阴影效应越强烈,系统可靠度相对会降低,但不代表不检查或不可靠.K.系统检查程序:1.Not learnable:直接由设定判断:a.Chip零件的H Tol,V Tol & TW Tol. 由零件边判断.b.Chip零件的m(锡量) & n(锡形) 由内订逻辑判断,与锡点统计无关.c.Bright_A. 由灰阶值相符(不相符)的百分比或pixel数判断.d.极性由设定检查范围的灰阶明暗对比及分配比判断.e.短路由设定检查范围内,依不同的镜头或光源及对亮度门坎判断.2.Learnable:由锡点统计资料(shape file)判断.a.判断流程.●当Advanced classifler & Hires retest 关闭,所有测试只经过standardresolution shape file.好的会pass,不好的会report为缺点.●当Advanced classifler打开, Hires retest 关闭,所有测试经过standardresolution shape file后,好的会pass,不好的会再经过Advancedclassifler , .好的会pass,不好的会report为缺点.●当Advanced classifler关闭, Hires retest 打开,所有测试经过standardresolution shape file后,好的会pass,不好的会再经过Hires retest, .好的会pass,不好的会report为缺点.●当Advanced classifler与Hires retest 都打开,所有测试经过standardresolution shape file后,好的会pass,不好的会再经过Advancedclassifler , .好的会pass,不好的会再经过Hires retest, .好的会pass,不好的会report为缺点.b.标准解析(Standard Resolution)与高解析(High Resolution)等各阶段的shape file均包含good/bad数个演算结果的统计资料.测试时,软件将实际演算结果与shape file中的good/bad数据比较,相符的项目,则给分,不相符的项目,则扣分,都不相符的,则不算分.累计得分的过程,若超过使用者设定的可靠度值(reliability factor),则pass,否则fail,到下一个流程.c.Advanced retest 的shape file执行更进一步的分析,只有pass/fail(0/1).无关可靠度设定值.L.程序调整辅助工具.1.Atools35:选定Fiducial Mark使用的最佳设定.2.STools1:看锡点结构.3.Graph Level 1:看Bright_A设定的检查结果.4.Graph Level 2:看零件的定位(Synchronize)结果,但会一直执行到最后才停止.5.Graph Level 3:看零件的定位(Synchronize)结果,但每一步都会暂停,使用者可以决定是否继续.6.Graph Level 5:看learn shape file时,系统学习的次数.7.Graph Level 7:看BlckX_B,参数”I”(极性,not learnable)设定的检查结果.8.Graph Level 10:看零件位置(tolerance)检查结果.9.Graph Level 20:看零件(包含IC & Chip)短路的检查结果.10. Graph Level 21:看零件(包含IC & Chip)短路的检查结果.M.多连片设定建议先完成第一片的所有设定后,再设定连片.1.Regular,各单片使用各自的Fiducial Mark. 连片之各单片PCB 以规则方式排列.各单片之间,为固定距离.各单片使用各自的Fiducial Mark.a. 到Component Editor Window(Ctrl+5)>Board Config>Multiboard.b.点选”Regular”.c.X,Y Quantity 分别输入X,Y 方向单片PCB数.本例中,X为4,Y为1.d.X,Y displacement 分别输入X,Y 方向,第一片PCB起点到第二片PCB起点之距离.本例中,X为90,Y为0.e.点选Select multiboard option 为”on”.f.点选’’OK" 标准连片功能启动.g.参考第10页G节,设定Fiducial Mark & A_SYNC.h.完成各单片使用各自的Fiducial Mark标准连片设定.2.Regular,各单片使用共同的Fiducial Mark. 连片之各单片PCB以规则方式排列.且各单片之间,为固定距离.但各单片均使用共同的Fiducial Mark.(使用board 4 的FM1 & board 1的FM2为Fiducial Mark)a.到Component Editor Window(Ctrl+5)>Board Config>Multiboard.b.点选”Regular”.c.X,Y Quantity 分别输入X,Y 方向单片PCB数.本例中,X为4,Y为1.d.X,Y displacement 分别输入X,Y 方向,第一片PCB起点到第二片PCB起点之距离.本例中,X为90,Y为0.e.点选Select multiboard option 为”on”.f.Click on “OK” 标准连片功能启动.g.因为共享Fiducial Mark,所以两个共享的Fiducial Mark坐标一定不会包含在原始的CAD data内.因此必须自行定义坐标.h.定义坐标前,应注意调整.●X displacement 使连片(第2,3 & 4片)之X方向无误差.●Board tw mm/m & Board shrink mm/m 使整(连)片PCB的零件都对应到正确的位置上.●以上观察,均应以第一片,与最后一片为准.i.参考第10页G节,设定Fiducial Mark & A_SYNC.j.在Fiducial Mark & A_SYNC后,加一指令行. #restart.k.完成各单片使用共同Fiducial Mark的标准连片设定.3. Irregular 连片之各单片PCB以不规则方式排列(但各单片之间,为不固定距离). Fiducial Mark使用各单片之.一般而言,PCB不会作如此设计,在此不特别说明用法.4. OPC-Defineda.完成第一片PCB的相关设定,调整.b.到Component Editor Window(Ctrl+5)>Board Config>Multiboard.c.点选”OPC Define’’.d.输入PCB连片数.本例中,Quantity = 2.e.点选’’Edit sequence’’.f.输入第二片PCB原点坐标.如”X abs = 320”,”Y abs = 280’’,’’° abs =180’’.g.点选’’Add’’.h.点选’’OK”. 第一片PCB原点绝对坐标为(0,0),旋转角度为0度;第二片PCB原点绝对坐标为(320,280),旋转角度为180度.i.点选(或不选)Global Fiducial与Global Height. 各单片选择共享(或各别使用Fiducial Mark & A_SYNC.j.点选’’Make boards’’. 软件自动将原OPC复制并旋转180度到第二片PC.使新的OPC档案内,包含两片PCB的数据.k. 若选择使用个别Fiducial Mark & A_SYNC,则不必自行定义Fiducial Mark & A_SYNC坐标.但应重复调整”X abs’’,’’Y abs’’与’’° abs’’(步骤f~j).使第二片PCB的零件对应到相对位置上.重新执行Make boards 功能前,应先将前次产生的第二段OPC(第二片PCB的data)删除.l. 若选择共享Fiducial Mark & A_SYNC(使用第一片的Fiducial Mark & A_SYNC),亦应先重复调整”X abs’’,’’Y abs’’与’’° abs’’(步骤f~j).使第二片PCB的零件对应到相对位置上.重新执行Make boards 功能前,应先将前次产生的第二段OPC(第二片PCB的data)删除. m. 若选择共享Fiducial Mark & A_SYNC(重新定义Fiducial Mark & A_SYNC).定义坐标前, 亦应先重复调整”X abs’’,’’Y abs’’与’’°abs’’(步骤f~j).使第二片PCB的零件对应到相对位置上.重新执行Make boards功能前,应先将前次产生的第二段OPC(第二片PCB的data)删除.n.软件会在相关位置(OPC内),自动加入适当指令.如:#MULTINUM 1, # MULTINUM 2.#restart,…等.o. 完成共享(或个别使用) Fiducial Mark & A_SYNC之旋转连片设定.AOI程序调整程序A.异常分为可学(learnable)与不可学(not learnable)两大类.B.Learnable:所谓learnable,代表软件对该检查项目统计的结果(储存在shape file中),来判定检查结果为正常或不良.包括:零件参数中,标明Learnable者.C.Not Learnable:所谓Not Learnable,代表软件对该检查项目,系依据运算或测量结果,来判定检查结果为正常或不良,包括零件参数中,未标明” Learnable”者,”Htol,Vtol and TwTol(水平,垂直与歪斜之允许误差值)”.D.程序完成后,唯有进行测试,才知道需不需要调整及从何调整.E.何时需要调整? 误判与漏判太多时.F.如何知道误判太多? 看维修报表与Statistic Window(Ctrl+4).G.如何知道漏测太多? 由下一个检测单位(后段测试,ICT or Function Test)回馈数据得知.H.如何调整”Not Learnable”的异常(误判与漏测)? 修正所有设定.1.检查Fiducial Mark & A_SYNC是否定义并设定正确,必要时,修正错误.a.连续测试数片,观察Test Window(CTRl+1)内,”Xdev”,”Ydev”,”Twist”& ”Shrink”的值,并保持稳定,且小于1.X,Y & Z应有变化.b.若前述字段显示大于1,应调整Edit>Board Config>indibidualboard>X,Y Offset与twist &shrink.使前项字段保持稳定,且小于1.c.若前述字段显示为不稳定的值,大多可能为硬件造成,应确认轨道是否正常.2.检查异常零件尺寸与Landing设定是否正确. 应使用未上锡的空板确认Landing尺寸并加以修正,若有修改零件及landing尺寸,须重新执行shadowize.3.以适当的Graph Level再检查发生原因并逐一修正设定.a. Graph Level 1 看Bright_A的检查结果以调整设定.b. Graph Level 10 看Chip &Fiducial mark的位置检查结果以调整零件坐标,尺寸,阴影效应(shadowize).c. Graph Level 20 看short的检查结果以调整检测方法,检测区域及通过门坎.(IC脚为参数e,f,g,j and o;Chip参数为e and f).I.如何调整”Learnable”的异常,(误判与漏测)? 建立完整的锡点档案数据(shape file),以提高检出率并降低误判率:1.所有learnable的异常, 均应依据拍照所得之image来调整.2.拍照前,应检查Fiducial mark & A_SYNC及零件本身是否定义并设定正确,必要时,修正错误,以确保拍到正确的image(包含坐标).3.以适当的Graph Level 再检查发生原因并逐一修正设定,以确认检查位置,设定都正确.a.Graph Level 2. 看零件定位(Synchronize)的结果,但系统会一直执行到最后才停止.b. Graph lebel 3, 看零件定位(Synchronize)的结果,但系统每一步都会暂停,使用者可逐步分析,并决定是否继续执行测试.4.唯有确认上述状况都已修正完成,且设备已看在正确位置后,才开始学漏测或误判.(学漏测时,须确认从设备看到的影像,可以真正看出与好的锡点不同;学误判时, 须确认从设备看到的影像, 可以真正看出与好的锡点相同.)J.工程师每日进入生产线时,应执行动作:1.要求目检员提供当班AOI检出之缺点报表及缺点实板.2.协调后段测试(ATE或其它)提供AOI漏测之缺点报表及缺点实板.3.检视StatisticWindow(Ctrl+4),了解误判状况.包括误判比例及较常发生之零件.4.依下列步骤执行,以提高检出率.a.检视缺漏报表(来自目检员与后段测试),优先处理漏测率.(以零件与缺点种类分类,缺点总数为分母,漏测总数为分子)较高之零件.b.检查VRS(repair station)之repair data,若为目检员漏检,则加强人员训练(若以条形码管制,则直接由条形码叫出测试数据,由储存之数据加以确认).c.若为AOI漏测时,将漏测之PCB(零件)放入off-line tester拍照,并指定储存路径(无off-line tester时,使用停线机器,或于off-line PC上执行remote control功能).●在OPC档案的最前面,加一指令行.将游标点在OPC档案的最前面.按Ctrl+I 插入新的一行将游标点在该行的comment字段.按Alt+C 产生指令行.●输入”#picpath d:\defect\”(对漏测零件) 将缺点的image储存到指定目录.●到Test Window>Test option>打开Hires retest功能.●将漏测零件的某一项not learnable参数设到最高(因为该零件为漏测零件,所以原设定无法测出,亦即无法拍到缺点的image.本项更改,只是为了拍照,无其它目的.) 记得拍照完毕,将设定复原.●到Test Window>Debug>点选”only tagged”.●到Test Window>Debug>点选”photo faulty if tagged”.●放入PCB后,到Test Window(Ctrl+1)点”test”. 系统执行测试并拍照,所得的image储存到d:\defect\目录内.d.在off-line tester 或off-line PC 上load image.●在程序最后一行新的窗口利于分辨原程序与Image.●将游标点到前项所加的#picpath d:\defect\行.●按Ctrl + X 系统指定由该路径加载image.●到File > Load Images 填入欲加载的零件名称(*.C??).●选OK.●前述路径之image 会加载在程序的最后面.e.以先前拍摄之image,检查程序设定并修订OPC档案,或重新学习以增加锡点统计资料.●检查是否因设定错误而造成漏测并调整设定.●若无设定错误,则重新学习以增加锡点统计资料(需同时学习试Standard Resolution, Advanced Classifier & High Resolution ).学习漏测时,须确定从设备看到的影像,可以真正看出与好的锡点不同.f.将重新设定或学习之档案数据copy回原工作目录.g.重新启动测试程序.h.上述工作应每日执行.5.依下列步骤执行,以降低误判率.a.检讨Statistic Window(Ctrl+4),处理误判率最高的零件.b.在一般测试过程中,拍摄误判的images 供作调整之用.●在OPC档案的最前面,加一指令行(参阅前面说明).。

AOI操作说明书

1.1 SMT-AOI 的简介......................................................................................................................4 1.1.1 什么是 SMT-AOI.............................................................................................................. 4 1.1.2 SMT-AOI 的实施目标...................................................................................................... 4 1.1.3 SMT-AOI 的放置位置...................................................................................................... 4

AOI培训资料——AOI操作流程

PASS PASS PASS PASS

INIT COMPLETED ... Enter <CR> to continue

操作方法:压下Enter键

输入用户名和密码画面

ORBOTECH

PC-1450

(ID 1)

---------------------------------------------------------------------------MAIN MENU

OPER_LEARN

|---STATUS---

Layer: comp

|FOCUS

YES

Stage: drill

|CALIB

YES

Nominal Line 4.0

|REFERENCE NO

|MASKS

NO

Min. Line 2.5

|MASKELS

DISABLE

|ZONES

NO

Min. Space 2.0

Operator_name: (光标) Password: Date:

操作方法:在键盘上同时按“Ctrl+ALT+1”键 5

调出一个已经存在的资料:

在键盘上按“-”号,回到主画 面

3 D.BASE

1 PANEL

1 GET

Job name : * (在键盘上同时按shift 8,出现* 号,回车,选择准备测板的板名,回车)

踩踏脚踏开关,按“GO”按钮

7

做新资料:

在键盘上按“-”号,回到主画 面

1 PROG

6 PANEL

job name

(输入板名)

layer name(输入板的

层别)

Stage(输入copper)

AOI培训资料--AOI操作流程(PPT 14页)

Gray= 20

[2]

VL N M H

G.L.= 72

______________________________________________________________________________

Use <- -> to move cursor or select letter. Accept with <cr> (Z-zoom) :

4 Refine (找光校正点,用

左右上下键移动,移到一半是铜一半是基材的

地方,回车确认。按“1”可以输入数字改变

每步移动的距离)

2 Calibration(开

始光校正,完成后会出现灰阶图,用左右键移

动,使分界线G.L在70-80之间,回车确认)

3 Learn 3 Clear

学母板资料

6 Master 3 Mask

编辑参数

2 Edit

1 General (修改板厚Thickness,

修改检查范围INSPECTION ZONE)

2 Line(修改最小线宽Min. Line , 线距Min.Space)

8

学习母板资料:

在键盘上按“-”号,回到主画 面

2 OPER 候按Y)

1 FOCUS(有提示Y/N的时

2 CALIB

MASKEL掩盖资料

(G)=自作母板資料

ZONE不检区

对焦板

補償板

桌面

01 2 3 45 6 7 8 9101112131415161718192021222324

13

2 CALIB 光校正画面

ORBOTECH

PC-1450

(ID 1)

-----------------------------------------------------------------------------

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Power Plane

孔大小变 化

孔破

少孔

no drill contour

孔环变细

"almost a breakout"

University

孔偏差: 侦测模式

Missing Hole 少孔 只报告少孔 Breakage 孔破 只报告少孔和孔破 孔环 (the most sensitive detection mode) 报告少孔, 所有的孔破, 孔环偏少 不报告 不报告孔的缺点

线路板

10

小像素 高解析度

像素

University

影像摄取--Optical head

影像摄取组件

Customer Training

illumination--光源系统(卤素灯泡,光纤及反光镜等)

保证有足够的光强从PCB反射到CCD

Lens--镜头

保证最佳的光学射到到CCD

Color Filter--过滤镜

测孔流程: 1.确认实际孔的位置,如果相应位置上没有, 则报少孔。 2.建立孔的模型(model) 3.检测孔的形状,如果有变化,则报告孔形 状变化 4.测量模型(Model)尺寸与reference 孔尺 寸,如果有问题,则报告孔径变化。 5.测量孔中心位置是否偏移,如有则报孔位 偏移

Measuring shift

Customer Training

Clearances

clean area defects + PG defects + masks

Cross Hatch

masks

Propagation of Attributes

attributed current scene+ topological defects

对于logical clearances, clean area = ref clearance size 对于 physical clearances, clean area 是由inner Clear Ring = ref clearance size – Min Clearance setup value

处理不同孔偏大小

Customer Training

120 degree breakage

University

No breakage

检测机理-孔层分析

孔偏差类 型 孔形状变 化 实际图形 内部演算图形 孔类型偏 差 孔位置偏 移 实际图形

Customer Training

内部演算图形

Power Plane

Customer Training

要有钻孔(drill)层和solder mask层,在Matrix 的位置也要正确 要有step&repeat的处理 扫描面积(inspection area) 材质(material);板厚(thickness);蚀刻因子(etching factor) 基准线宽和线距 外层板要添加孔层 panel的旋转和镜像 VRS target Opfx 格式

AOI

快捷 准确 (CAM 资料作基礎) 没有额外费用 自动程序 缺点之间的时间为一秒 清晰,高倍数,彩色影像 高度可靠

University

AOI相对于目检的优势 目检

影像质量差 检测程序不一致 依赖人员警觉性和判断 产能不稳定 生产流程分析与控制很困难

Customer Training

AOI

标准及可控的检测标准 最佳影像质量 最小人为错误 产能一致 为生产控制提供数据

Line Width

line width violations, defects on RectLike SMTs

Spacing

minimum space violations

Circle

defects on circular pads

Rectangle

defects on SMTs

Contour Comparison

inside clean area Min Clearance value

outside of clean area

University

PhysicalClearanceViolation

过滤机理-Cross Hatch

满足以下所有要求的图形特征会被认为是Cross Hatch

1.同-样且对称的多个图形 2.没有钻孔和Solder 3.将来也不会钻孔

IllSizedDrillDef ect DrillNotFound referenc e

no CELs found in the vicinity of the reference drill center

Байду номын сангаасUniversity

检测机理-孔层分析

6. 在孔破模式,测量 孔破角度( break angle). 当角度 大于设定的孔破角度时报告孔破.

Customer Training

Genesis+AOI manager+资料库 Genesis的AOI interface 处理Cam资料

将带有OPFX格式的资料Output到AOI manager

AOI manager学习相应的资料,产生reference

University

Reference对Cam 资料的要求

University

影像处理-硬件处理

Customer Training

G2C=Gray Level to CEL(灰度转为轮廓元素)

CEL =Contour Elements

University

影像处理-软件处理

你看到的就是机器内部看到的!

Customer Training

Dump file

University

referenc e Closed negative contour is considered a drill CELs nearest to the reference drill center are considered as a drill

Customer Training

referenc e

影像摄取

专业设计的光学系统 保证AOI摄取到最清晰 的图像 CCD:光电耦合器

Customer Training

University

影像摄取

(charged coupled device)

Customer Training

CCD

3

大像素 低解析度

像素

CCD CCD 5 CCD

中像素 中解析度

像素

Pad 34 X 42 Minimum - 1 mil Maximum + 2 mil Circle Pad Minimum – 0.5 mil Maximum + 1 mil

Pad 44 X 44 Minimum – 2 maximum + 3

Contour CAM data

University

参考资料reference如何来?

nicks/protrusions on features with non-defined geometry

Area Filtering SDD post-processing

(geometric filtering snap GL analysis)

Oxidation post-processing

WinQT

影像处理-软件处理

Customer Training

参考资料reference

实际的缺点板子图像 和reference图像重叠比较 报告缺点

University

影像处理—软件处理

Customer Training

实际板缺点图像

Reference 图像

University

影像处理—软件处理

Customer Training

A

online pad

B

model online drill reference drill

C

D

University

检测机理-Clearance

在reference中,记录以下有关Clearance的信息: 位置(实际和将来的) 大小 Clearance的类型=Physical or Logical Physical: 实际板面上有clearance Logical:实际没有,但将来会钻孔的地方 根据clearance的大小设定空旷区大小 Clear size.

保证不同材质的PCB反射到CCD的光对比最佳

Video---摄像头

显示清晰的缺点实际图像

CCD&A2D--光电耦和器(Charge Couple Device )和模数转 换

线性CCD是由数千个发光二级管和MOS电容(金属氧化物半导体电容)组合在一 起的单元组成 照射在CCD上的光强不同,发光二级管产生电势变化,形成电流 ,完成光电转 换 完成模拟信号(analog)转为数字信号(Digital)

Customer Training

实际板缺点图像 实际图像与reference图像(对位)重叠对比

找出缺点问题

University

参考资料 reference

Nominal line 10 mil Minimum line 9, maximum 12

Customer Training

精确完整的reference

Customer Training

版本:2.4

University

什么是AOI?

Customer Training

Automated Optical Inspection 自动光学检测

通过光学扫描出PCB(线路板)图像 与标准板( Cam资料)比较 .. .. .. reporting defects. reporting defects. 找出PCB(线路板)上的图形缺点