离心分离器结构设计

油水分离器的原理图解

油水分离器的原理图解油水分离器是一种用于分离油水混合物的设备,广泛应用于工业生产和环境保护等领域。

它可以有效地将油水混合物分离成纯净的油和清洁的水。

本文将通过图解的方式介绍油水分离器的原理和工作过程。

1. 油水分离器的基本原理油水分离器的基本原理是利用油和水的密度差异来分离它们。

由于油的密度较小,所以在油水混合物中,油会浮在水面上。

而水的密度较大,会沉入底部。

因此,通过合理设计油水分离器的结构,可以实现有效的分离。

2. 油水分离器的结构油水分离器通常由入口管道、分离室、出口管道和排放口等组成。

入口管道用于将油水混合物引入分离室,分离室内的结构设计通常采用重力分离或离心分离的原理来实现油水的分离。

出口管道则用于收集分离后的油和清洁的水,而排放口则用于排放废水。

3. 重力分离原理的油水分离器重力分离原理的油水分离器是最常见的一种类型。

其基本原理是利用油水混合物在分离室内的停留时间来实现油水的分离。

当油水混合物进入分离室后,由于体积的差异和油和水的密度差异,会发生分层现象。

油漂浮在水面上,而清洁的水则沉入底部,通过出口管道分别收集。

4. 离心分离原理的油水分离器离心分离原理的油水分离器是利用离心力来实现油水分离的。

当油水混合物进入分离室后,油水混合物会被送入高速旋转的分离室。

由于离心力的作用,油和水会被强制分离。

油会聚集在分离室的外侧,而水则沉入分离室的底部。

清洁的水通过出口管道排出,而油则通过另外的管道收集。

5. 油水分离器的应用范围油水分离器广泛应用于各个行业和领域,包括工业生产、机械加工、纺织、造纸、石油化工等。

在这些行业中,油水分离器的主要作用是将生产过程中产生的废水中的油分离出来,以达到环境污染控制和资源回收利用的目的。

6. 油水分离器的优势和不足油水分离器具有简单、高效的优点,可以快速将油水混合物分离成油和水。

同时,它也具有一定的不足之处。

首先,油水分离器的分离效果受到进入分离器的油水混合物品质的影响。

卧式两相分离器内部结构

卧式两相分离器是一种用于分离液体和气体的设备,常用于石油、化工、食品和环保等行业。

它的主要作用是根据两种相态物质的密度差异,在离心力的作用下将它们分离开来。

下面是卧式两相分离器内部结构的一般描述:

1. 转子:

转子是分离器的核心部分,通常设计为具有不同直径的腔室,以实现分离效果。

转子上通常有许多切向的叶片或孔洞,这些设计有助于在旋转时产生足够的离心力来分离两种不同密度的流体。

2. 外壳:

外壳用于容纳转子,并且通常具有进料口和出料口,以便于原料的输入和分离后的产品的输出。

外壳通常由耐腐蚀的材料制成,以适应不同的工艺条件。

3. 轴承:

轴承用于支撑转子的旋转,确保分离器的稳定运行。

轴承需要具有良好的润滑性能,以减少磨损和能耗。

4. 驱动装置:

驱动装置包括电机和其他传动部件,用于驱动转子的旋转。

驱动装置的设计需要考虑到分离器的容量和运行条件。

5. 控制系统:

分离器可能配备有控制系统,用于监控和调节分离器的运行参数,如转速、温度、压力等。

控制系统可以实现分离过程的自动化,提高分离效率和产品质量。

6. 辅助设备:

卧式两相分离器可能还包括一些辅助设备,如加热器、冷却器、泵、阀门等,以适应不同的分离需求。

7. 进出口管道:

分离器的进出口管道设计需要考虑到流体的流动性能和分离效率。

管道材料和设计需要与分离器的内部结构相匹配。

卧式两相分离器的内部结构设计需要根据具体的工艺要求和分离条件进行定制,以确保最佳的分离效果和运行效率。

旋风分离器原理和结构

旋风分离器原理和结构

旋风分离器的原理基于两个基本物理现象:离心力和离心分离。

当气体通过旋风分离器时,在分离器内部形成了高速旋转的气流,产生了强大的离心力。

由于离心力的作用,密度较大的固体颗粒被迫向离心器壁内靠拢,然后从底部排出。

而密度较小的气体则在旋风分离器的中间部分通过排出口排出,从而达到固体颗粒和气体的有效分离。

进料口是固体颗粒和气体进入旋风分离器的通道,通过进料口的设计可以控制进入旋风分离器的物料流速和方向,以提高分离效果。

分离器筒体是整个旋风分离器的主体部分,它是一个外形类似于圆柱体的筒体结构。

分离器筒体呈圆筒形状,内部是光滑的表面,可以减少气流运动的阻力,并且有利于固体颗粒向底部滑动和排出。

排出口是固体颗粒离心分离后的出口,通过排出口排出分离的固体颗粒。

排出口的位置和形状的设计可以影响固体颗粒的排出速度和质量。

总结起来,旋风分离器利用离心力和离心分离原理将固体颗粒和气体有效分离。

其结构包括进料口、分离器筒体、旋风分离器锥体、排出口、旋风分离器轴和驱动装置等部分。

不同部分的设计可以影响旋风分离器的分离效果和运行性能。

旋风分离器的设计计算

旋风分离器的设计计算

R.K.Sinnott

【期刊名称】《医药工程设计》

【年(卷),期】1989(000)004

【摘要】旋风分离器是气固分离器的主要型式,靠离心力进行分离,应用广泛。

旋风分离器结构简单,可用各种材料制作,能用于高温高压。

旋风分离器适用于分离粒径为5μm 以上的颗粒,对于粒径在0.5μm 以下的较小微粒,在旋风分离器中会发生附聚作用。

旋风分离器最通用的结构型式是反流

【总页数】4页(P11-14)

【作者】R.K.Sinnott

【作者单位】

【正文语种】中文

【中图分类】R

【相关文献】

1.旋风分离器旋风长度的分析计算 [J], 高翠芝;孙国刚;董瑞倩

2.一种新型旋风分离器--均匀料流旋风分离器 [J], 谭岳云

3.旋风分离器简捷设计计算方法 [J], 刘忠文

4.旋风分离器自然旋风长的影响因素 [J], 高助威; 王娟; 王江云; 毛羽

5.旋风分离器设计计算的研究 [J], 蔡安江

因版权原因,仅展示原文概要,查看原文内容请购买。

旋风分离器内部结构

旋风分离器是一种用于分离固体颗粒与气体或液体的设备,其内部结构通常包括以下几个主要组成部分:

1.进料管道:进料管道是将含固体颗粒的气体或液体导入旋风分离器的入口。

进料管道通常位于分离器的顶部,有时会配备喷嘴或旋转装置,以使进料流能够形成旋转运动。

2.旋风体:旋风体是旋风分离器的核心组件,通常采用圆锥形或圆筒形结构。

在旋风体内部,气体或液体会形成旋转运动,从而产生离心力,引起固体颗粒的离心沉降。

3.出料管道:在旋风分离器的底部,设置有出料管道,用于排出分离后的固体颗粒。

出料管道通常具有适当的形状和尺寸,以确保固体颗粒的有效排放。

4.出气口:分离后的气体或液体通过出气口自旋风分离器的顶部排出。

出气口通常位于进料管道的上方,可避免固体颗粒随气体或液体一同排出。

5.废气排放管道:如果旋风分离器的气体中含有可排放的废气,需安装废气排放管道,将废气排放到外部环境中。

除上述组成部分外,旋风分离器还可能包括进气调节阀、压力表、液位计等附属设备,以实现对气体或液体的精确控制和监测。

需要注意的是,具体的旋风分离器内部结构和设计会根据不同的应用场景和需求而有所差异。

在实际操作中,应根据具体工艺要求和相关规范,进行合理设计和选择合适的材料,以确保旋风分离器的高效运行和分离效果。

离心机的工作原理及基本结构概要

离心机的拆卸与装配

进

口

可

调

是离心机的能量调节装置

导

流

由若干扇形叶片组成,其

叶 片

根部带有转轴

离心机的拆卸与装配

资讯 决策 计划 实施 检查 评价

离心机的拆卸与装配

进 口 可 调 导 流 叶 片

离心机的拆卸与装配

资讯 决策 计划 实施 检查 评价

离心机的拆卸与装配

进 口 可 调 导 流 叶 片

离心机的拆卸与装配

检修、装配后离心机的正常工作

离心机的拆卸与装配

资讯 决策 计划 实施 检查 评价

离心机的拆卸与装配

离心式制冷压缩机典型故障的解决

离心机的拆卸与装配

增速齿轮

各轴承

低压油箱

离心机的拆卸与装配

资讯 决策 计划 实施 检查 评价

离心机的拆卸与装配

➢ 离心式制冷装置的抽气回收装置

只有使用高温低压的制冷剂系统中才用到 抽气回收装置是为抽除空气和回收制冷剂而 设置 此装置在每次开机前应先运转一次,平时也 需定期运转

离心机的拆卸与装配

资讯 决策 计划 实施 检查 评价

离心机的拆卸与装配

资讯 决策 计划 实施 检查 评价

离心机的拆卸与装配

扩 压 器

离心机的拆卸与装配

资讯 决策 计划 实施 检查 评价

离心机的拆卸与装配

蜗 壳 是将扩压器出来的气体汇集起 蜗 室 来,导出压缩机之外的装置 通流截面沿气流方向逐渐扩大, 也对汽流起到一定的减速扩压 作用

离心机的拆卸与装配

()

资讯 决策 计划 实施 检查 评价

离心机的拆卸与装配

蜗 壳 蜗 室

离心机的拆卸与装配

()

机械类毕业设计大全

机械类毕业设计大全我们有全套的毕业设计:包括模具,工艺夹具,汽修,单片机,PLC控制,各减速器,数控编程,机床改造,机械手,液压设计,组合机床…有需要请联系一零七二九一七二二1-冲压模具1-单耳止动垫圈的冷冲模设计1-挡板冲裁级进模设计1-封闭板成形模及冲压工艺设计1-钢窗五金配件的模具设计1-冷冲模毕业设计1-冷冲压条形垫设计1-离合器板精冲成形模具设计1-软盘保护垫冲孔拉深落料1-收放机架安装支架冲压工艺及模具设计1-新型端盖无毛刺冲孔模具设计1-扬声器锥形盘架复合模设计1-油封骨架冲压模具1-云母片落料复合模设计1-照相机零件冲压1-2J550×3000双轴搅拌机设计1-20MN挤压液压机结构设计1-45#刀柄拉刀机构1-50#刀柄拉刀机构设计1-800型立式沉降离心机1-C6132A型车床的自动安全保护装置的设计1-CA6140机床主轴箱的设计1-CK6140数控车床主轴结构设计1-DF7内燃机试验站控制装置设计1-DG型液压缸的设计1-DSZY-50多功能液压装仓机1-DTⅡ型皮带机设计1-EX1000高效二次风选粉机(传动及壳体部件)设计1-EX1000高效二次风选粉机(转子部件)设计1-JHMB-14慢速绞车1-JKMD型多绳摩擦提升机1-JL Y3809机立窑(加料及窑罩部件)设计1-JL Y3809机立窑(窑体及卸料部件)1-K150卡丁车发动机设计1-LB2000沥青搅拌机设计1-LH9900拉丝机卷筒机构设计1-LLC8 x 363型机立窑袋式除尘器设计1-L Y3809机立窑(总体及传动部件)设计1-NO 23 双柱式汽车举升机设计1-Q3110滚筒式抛丸清理机的设计(总装、弹丸循环及分离装置、集尘器设计)1-Q3110滚筒式抛丸清理机的设计(总装、滚筒及传动机构设计)1-Q3110滚筒式抛丸清理机的设计(总装、抛丸器及停车装置的设计)1-S114型碾轮式混砂机的设计(混凝土)1-SF500100打散分级机回转部分及传动设计1-SF500100打散分级机内外筒体及原设计改进探讨1-SF500100打散分级机总体及机架设计1-SH280X85卧式混合机1-TGSS-50型水平刮板输送机1-WE67K-5004000液压板料折弯机1-WY型滚动轴承压装机设计1-X700涡旋式选粉机(壳体及传动部件)设计1-X700涡旋式选粉机(转子部件)设计1-XRB80型乳化液柱塞泵结构设计1-YT-6手持圆弧倒角机的设计1-ZRJ-350A真空乳化机传动系统和搅拌系统设计1-Φ1200熟料圆锥式破碎机1-φ1500 筒辊磨支承、喂料、卸料及导料装置设计1-φ3200×3100格子型球磨机设计1-安全带轧染整形生产线的设计1-拨叉加工自动线设计1-茶树重修剪机的设计1-柴油机P型喷油器的设计1-城市道路护栏清洗车刷洗箱设计1-齿耙清污机1-带式提升机12米45°72吨小时1-单筒冷却机传动装置设计1-电动绞车1-电葫芦机械系统设计1-电喷发动机摩托车传动系统1-电主轴的机械设计1-电主轴的机械设计1-多功能甘蔗中耕田管机改进设计1-多功能自动跑步机(机械部分设计)1-反应搅拌机1-非同步输送带(打印机)PLC1-粉体工程实验系统设计1-蜂窝煤成型机1-钢筋调直机1-钢筋弯曲机设计1-高压水射流喷丸机床1-高粘弹性面筋卷绕成形装置及夹持上位装置的设计1-高粘弹性面筋坯片辊压装置的试验与改进设计1-高粘弹性面筋坯片螺旋挤压装置的设计与测试1-隔水管套内焊缝自动焊接机设计1-刮板式流量计设计1-滚轮架1-荷湿旋流装置综合治理立窑烟尘和有害气体的研究1-洪干机1-机床安装用起重机的设计(梁与小车)1-机械式双头套皮辊机设计1-夹体自动下料机构1-简易卧式铣床传动装置设计1-绞肉机的设计1-金刚石砂轮修整器1-精密数控磨床的总体设计1-烤面包机1-可四轮定位四柱式汽车举升机设计1-空气压缩机V带校核和噪声处理1-离心分离器结构设计1-离心式渣浆泵结构设计1-立式过滤沉降离心机(总体设计及外壳部件设计)1-立窑烟尘和有害气体综合治理技术在水泥清洁生产中的应用设计1-链式推爪驱动传动装置1-露天健身器材的创新设计1-绿豆精选机设计1-螺栓球节点封板自动冲压模具(冲压自动送料机构设计)1-螺栓球节点封板自动冲压模具(总体设计及冲模设计)1-螺旋离心泵结构设计1-膜片式离合器设计(自带)1-磨粉机工作原理及结构设计1-皮带给料机结构设计(22。

基于CFD的离心式气-液分离器结构设计及仿真优化

在 离心 力作 用 下发 生分 离。试验 测试 结果表 明 , 分 离 器试验 模 型 的 分 离性 能 显著 、 定 , 该 稳 保证 了

钻井液 性能 尤其是 密度 的稳 定 , 而验证 了 C D 的 有 效性 。在 内流 场 分析 的 基 础上 , 分 离器试 从 F 对

验 模 型进行 仿真 优化 , 改进 了入 口方 式和转 鼓 结构 。结 果表 明 , 向入 口有 利 于改善 来液 的 流动 ; 切

文献标 识码 : A

De i n a d S m u a i n Optm i a i n o nti u a slqu d S p r to s d o sg n i l to i z to f Ce rf g lGa —i i e a a i n Ba e n CFD

分 离 器 增 加 1个 旁 通 管 形 成 循 环 支 路 后 , 利 于 降 低 背 压 , 排 气 管 壁 上 的 液 滴 流 回 到 分 离 器 。 有 使 关 键 词 : 心 式 气一 分 离 器 ; 流 动 ; 鼓 ; 离 性 能 离 液 2相 转 分

中图分 类号 : E 3.0 T 9 112

过 C D模 拟 , 究分析 了该 分 离器 内湍 流状 态下 的 2相 流 动 , F 研 以及 分层 、 离、 流 等 复 杂现 象。 分 旋

模 拟 结 果 显 示 , 于 分 离器 内的 运 动 部 件 —— 转 鼓 旋 转 , 井 液 形 成 强 迫 旋 流 , 同 密 度 的 气 、 相 由 钻 不 液

r t r r m o a i o a y d u r t tng,a d g s lq d t o ph s t if r ntd n iy i e a a e nd rc nt iu— n a —i ui w a e wih d fe e e st ss p r t d u e e rf

油水分离器工作原理 内部结构

油水分离器工作原理内部结构油水分离器工作原理及内部结构一、引言油水分离器是一种常见的设备,用于将含油污水中的油和水进行分离,达到净化水质的目的。

它在许多领域广泛应用,如石油化工、环保等。

本文将介绍油水分离器的工作原理及其内部结构。

二、工作原理油水分离器的工作原理是基于油和水的密度差异。

在含油污水中,油的密度较小,而水的密度较大。

因此,通过合理设计的分离器,可以利用重力作用和分离设备的特殊结构,使油和水分离。

具体来说,油水分离器通常采用两种方式进行分离:重力分离和离心分离。

重力分离是利用油和水的密度差异,在分离器内部通过合理的设计,使油和水在重力作用下分离。

分离器内部通常设置了一系列层板或隔板,形成多个层次的空间。

当污水进入分离器后,油和水会在不同的层次上进行分离,然后分别排出。

离心分离是利用离心力的作用,将油和水分离。

分离器内部通常设有旋转机构,使污水在高速旋转的情况下,油和水的密度差异进一步放大。

在离心力的作用下,油和水会分别沉降到不同的位置,然后被分离出来。

三、内部结构油水分离器的内部结构通常包括进水口、分离区、出油口和出水口等部分。

进水口是污水进入分离器的通道,通常位于分离器的上部。

进水口的设计通常考虑到污水的流量和流速,以保证分离器的工作效果。

分离区是油和水进行分离的区域,通常位于分离器的中部。

分离区内部设置了一系列的层板或隔板,用于引导油和水在分离器内部流动,并实现分离的目的。

这些层板或隔板的数量和形状可以根据具体的需求进行设计。

出油口是分离器中油的排出口,通常位于分离器的上部或侧部。

出油口的设计通常考虑到油的流动性和排出的便利性。

出水口是分离器中水的排出口,通常位于分离器的底部。

出水口的设计通常考虑到水的流动性和排出的便利性。

为了提高分离效果,油水分离器还可以配备一些辅助设备,如油泥收集器、油水分离器和油水分离器等。

四、总结油水分离器是一种常见的设备,其工作原理是基于油和水的密度差异。

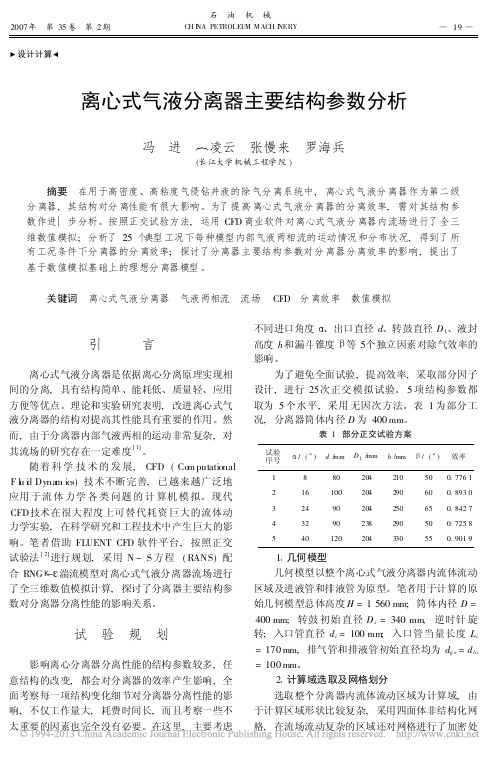

离心式气液分离器主要结构参数分析_冯进

设计计算离心式气液分离器主要结构参数分析冯 进 丁凌云 张慢来 罗海兵(长江大学机械工程学院)摘要 在用于高密度、高粘度气侵钻井液的除气分离系统中,离心式气液分离器作为第二级分离器,其结构对分离性能有很大影响。

为了提高离心式气液分离器的分离效率,需对其结构参数作进一步分析。

按照正交试验方法,运用CFD商业软件对离心式气液分离器内流场进行了全三维数值模拟;分析了25个典型工况下每种模型内部气液两相流的运动情况和分布状况,得到了所有工况条件下分离器的分离效率;探讨了分离器主要结构参数对分离器分离效率的影响,提出了基于数值模拟基础上的理想分离器模型。

关键词 离心式气液分离器 气液两相流 流场 CFD 分离效率 数值模拟引 言离心式气液分离器是依据离心分离原理实现相间的分离,具有结构简单、能耗低、质量轻、应用方便等优点。

理论和实验研究表明,改进离心式气液分离器的结构对提高其性能具有重要的作用。

然而,由于分离器内部气液两相的运动非常复杂,对其流场的研究存在一定难度[1]。

随着科学技术的发展,CFD(Co m putational F l u i d Dyna m ics)技术不断完善,已越来越广泛地应用于流体力学各类问题的计算机模拟。

现代CFD技术在很大程度上可替代耗资巨大的流体动力学实验,在科学研究和工程技术中产生巨大的影响。

笔者借助FLUENT CFD软件平台,按照正交试验法[2]进行规划,采用N-S方程(RANS)配合RNG - 湍流模型对离心式气液分离器流场进行了全三维数值模拟计算,探讨了分离器主要结构参数对分离器分离性能的影响关系。

试 验 规 划影响离心分离器分离性能的结构参数较多,任意结构的改变,都会对分离器的效率产生影响,全面考察每一项结构变化细节对分离器分离性能的影响,不仅工作量大,耗费时间长,而且考察一些不太重要的因素也完全没有必要。

在这里,主要考虑不同进口角度 、出口直径d、转鼓直径D1、液封高度h和漏斗锥度 等5个独立因素对除气效率的影响。

旋风分离器的结构和设计原理

旋风分离器的结构和设计原理

旋风分离器是一种常见的粉尘分离设备,它主要通过旋转气流来分离固体颗粒与气体的混合物。

下面我们将介绍旋风分离器的结构和设计原理。

1. 结构:

旋风分离器主要由以下几个组成部分构成:

- 进料管:用于将固体颗粒与气体混合物引入分离器。

- 锥形管道:连接进料管与分离室,它的作用是改变气流的流

速和流向,使之形成旋转气流。

- 分离室:在锥形管道的下方,形成一个大的圆筒状空间,用

于分离固体颗粒与气体。

- 出料管:位于分离室底部,用于排出已分离的固体颗粒。

- 排气管:位于分离室的顶部,用于排出经过分离后的气体。

2. 设计原理:

旋风分离器的工作原理基于气流中固体颗粒与气体的质量差异以及旋转气流的作用。

具体分为以下几个步骤:

- 混合物进入旋风分离器后,沿着进料管进入锥形管道。

- 锥形管道内的气流被迫缩窄,并且因为流体的连续性原理,

流速增大。

随着气流径向加速,固体颗粒会受到离心力的作用,向外运动。

- 在锥形管道的底部,气流经过一个小孔进入分离室,形成一

个旋转的气流场。

由于离心力的作用,固体颗粒会靠近分离室的壁面,并逐渐下沉。

- 固体颗粒最终沉积在分离室的底部,通过出料管排出。

- 分离后的气体则沿着分离室顶部的排气管被排出旋风分离器。

通过这样的分离过程,旋风分离器可以实现对固体颗粒与气体的分离。

设计中,分离室的尺寸和形状以及气流的速度和旋转方式等因素会影响分离效果。

同时,不同的应用场景也需要根据具体要求进行设计和优化。

离心式油水分离器工作原理

离心式油水分离器工作原理离心式油水分离器是一种常用于工业生产中的设备,它能够将混合在一起的油水分离开来。

其工作原理是利用离心力的作用将油水分离出来。

下面将详细介绍离心式油水分离器的工作原理。

离心式油水分离器是通过旋转运动来实现油水分离的。

当混合的油水进入离心式油水分离器后,由于离心力的作用,油水会分离成不同的层次。

重力较大的沉降到底部,而轻质的则浮在顶部。

通过这种方式,就能够将油和水分离开来。

离心式油水分离器的工作原理主要分为三个步骤:加速、分离和排放。

首先,当混合的油水进入分离器后,通过加速装置使其产生旋转运动。

加速装置可以是电机、齿轮或涡轮等,其作用是将油水分离器内部的液体加速旋转,产生离心力。

接下来,离心力的作用使油和水分离开来。

由于油的密度较小,所以会浮在离心式油水分离器的顶部;而水的密度较大,会沉积到底部。

在分离过程中,还会产生一些杂质,如固体颗粒、泥沙等,它们也会随着沉淀到底部。

分离后的油和水会通过不同的出口进行排放。

离心式油水分离器通常会设有两个出口,一个用于排放纯净的油,另一个用于排放清洁的水。

这样,就能够将油和水完全分离开来,实现油水的回收和处理。

离心式油水分离器的工作原理是基于离心力的作用,通过调整分离器的旋转速度、尺寸和设计结构等参数,可以实现不同规模、不同种类的油水分离。

离心式油水分离器在工业生产中被广泛应用,特别是在石油、化工、食品加工等领域,能够有效地解决油水混合物的分离问题,提高生产效率,减少环境污染。

离心式油水分离器是一种利用离心力实现油水分离的设备。

它的工作原理是通过加速、分离和排放等步骤,将混合的油水分离开来。

离心式油水分离器在工业生产中起着重要的作用,能够有效地解决油水混合物的处理问题,对环境保护和资源回收具有积极的意义。

GLCC原理

离心式气液分离器设计学生:王茂辉机械工程学院指导教师:冯进机械工程学院【摘要】平衡钻井技术有利于防止钻井液漏失、能及时发现和保护油气层,并能提高机械钻速等。

但是由于欠平衡装备价格昂贵,制约着这一技术的发展。

鉴于这种现状,自行设计了台应用于欠平衡钻井的管柱式气液旋流分离器。

管柱式气液旋流分离器是一种带有倾斜切向入口及气体、液体出口的垂直管。

它依靠旋流离心力实现气、液两相分离,与传统的重力式分离器相比,具有结构紧凑、重量轻、投资节省成本等优点,是代替传统容积式分离器的新型分离装置。

在气液两相旋流分析的基础上,建立了预测分离性能的机理模型,该模型包括了入口分离模型、旋涡模型、气泡及液滴轨迹模型;依据机理模型,提出了管柱式旋流分离器工艺设计技术指标和工艺步骤.设计根据管柱式旋流分离器的机理模型以及设计工况,完成了管柱式旋流分离器的结构设计、强度分析、理论校核、焊接工艺设计以及分离器内气液两相流的数值模拟,为工程设计和理论设计提供一定的理论依据。

【关键词】欠平衡钻井技术旋流分离器气液两相流动分离机理模型设计Gas-liqulid Cylindrical CycloneAuthor: Wang maohui(School of Mechanical Engineering, Yangtze University)Tutor: Feng Jin (School of Mechanical Engineering, Yangtze University)【Abstract】The balanced well drilling technology is advantageous in preventing loss of circulation, can promptly discover and protect hydrocarbon zone ,also can enhance the penetration rate. But the expensive under balance equipment has restricted this technology’s sdevelopment. In view of the situation,I designed a gas-liqulid cylindrical cyclone independently for the balance under drilling .The GLCC is one kind has leans the bevelling to the entrance and the gas, the liquid exportation hangs the ascending pipe. It can realize the gas-lip fluid separation depends upon the cyclone centrifugal force. compared with the traditional gravity type separator, which has the compact structure, the lighter weight, the smaller investment and so on.It’s a new disengaging equipment which replace the traditional volumetype separator. On the basis of the gas-liquid two-phase cyclone analyses , has established the forecast separation performance mechanism model, this model include the entrance separation model, the whirlpool model, the air bubble and the bubble path model; Based on the mechanism model, proposed the tube column type cyclone separator technological design technical specification and the craft step.The design basis tube column type cyclone separator mechanism model as well as the design operating mode, has completed the tube column type cyclone separator structural design, the intensity analysis, the theoryexamination, in the welding technological design as well as the numerical simulation of the gas-liquid two phase floe in the separator simulations, provide the certain theory basis for theengineering design and the theoretical design.【Key words】Under balanced drilling technology ,cyclone separator, Gas-Liquid two-phase flow, separation mechanism odel ,Design第一章引言1.1欠平衡钻井技术的发展现状和前景欠平衡钻井技术就是在钻井过程中,利用自然条件和人工手段在可以控制的条件下使钻井流体的循环液柱压力低于所钻地层的孔隙压力,以实现所谓的“边喷边钻”,这种钻井工艺技术叫欠平衡钻井。

egsb三相分离器内部结构

egsb三相分离器内部结构EGSB三相分离器是一种高效的生物质能源转化设备,其内部结构是其高效性的关键。

本文将从EGSB三相分离器的内部结构入手,详细介绍其构成和作用。

EGSB三相分离器的内部结构主要由反应器、分离器和气液固分离器三部分组成。

反应器是EGSB三相分离器的核心部分,其主要作用是将有机废水中的有机物质转化为沼气和有机肥料。

反应器内部通常采用填料式结构,填料的作用是增加反应器内部的表面积,提高反应器的反应效率。

填料的材料通常为聚丙烯、聚乙烯等塑料材料,其具有耐腐蚀、耐高温、耐压等特点,能够适应不同的反应条件。

分离器是EGSB三相分离器的第二部分,其主要作用是将反应器中产生的沼气和液态废水分离开来。

分离器内部通常采用气液分离器的结构,即将废水和沼气分别引入分离器的上部和下部,通过分离器内部的分隔板将两者分离开来。

分离器的分隔板通常采用不锈钢材料制成,其具有耐腐蚀、耐高温、耐压等特点,能够适应不同的反应条件。

气液固分离器是EGSB三相分离器的第三部分,其主要作用是将分离器中的固体废物和液态废水分离开来。

气液固分离器内部通常采用离心分离器的结构,即将废水和固体废物分别引入气液固分离器的上部和下部,通过气液固分离器内部的离心力将两者分离开来。

气液固分离器的离心机通常采用不锈钢材料制成,其具有耐腐蚀、耐高温、耐压等特点,能够适应不同的反应条件。

EGSB三相分离器的内部结构不仅具有高效性,还具有稳定性和耐用性。

其稳定性主要体现在反应器内部填料的选择和分离器内部分隔板的设计上,能够保证反应器内部的反应效率和分离器内部的分离效率。

其耐用性主要体现在反应器、分离器和气液固分离器的材料选择上,能够适应不同的反应条件和使用环境。

EGSB三相分离器的内部结构是其高效性的关键,其反应器、分离器和气液固分离器三部分的结构设计和材料选择都是为了提高其反应效率、分离效率和耐用性。

随着生物质能源的不断发展和应用,EGSB三相分离器的内部结构也将不断优化和改进,以适应不同的应用场景和需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

CHANGZHOU INSTITUTE OF TECHNOLOGY毕业设计说明书题目:离心分离器结构设计二级学院(直属学部):专业:班级:学生姓名:学号:指导教师姓名:职称:评阅教师姓名:职称:2014 年06月离心分离装置是润滑系统的重要组成部分,在润滑油的流动过程中,大量的游离空气和燃气抽到润滑油中来,使润滑油中的空气含量增加这将降低它的冷却能力,增大其消耗量及管路中的流油阻力,影想泵的抽油能力,因此在靠近油箱的回油路出口上需要设计油气分离器,把润滑油中含有的大部分空气分离出来。

分离器有多种形式,其中离心分离器效果最好,它主要利用离心力场将油液中的未溶气体分离出来,在这种情况下,工作液为重物质,在离心力场的作用下甩向转子外缘,而气体较轻,在压力场的作用下集中在转子中心,在此加以聚集并排出。

离心分离器一般是有转子,壳体,转子轴等零件组成,其中转子是对油施加旋转的核心。

所以转子的结构尺寸对油气分离器的性能有很大的影响。

本文现针对某型发动机润滑系统中的分离器进行了油气分离技术的分析并根据分离效果的要求来初步确定分离器转子的结构尺寸,建立了理论推导的计算模型并使用SOLIDWORKS 技术对其进行三维造型设计。

关键字:离心分离器 Solidworks 夹具分析第1章概述 (1)1.1 毕业设计的目的 (1)1.2 课题简介 (1)第2章油气分离器结构设计 (3)2.1 转子结构尺寸设计 (3)2.2 转子结构尺寸计算 (6)第3章传动系统设计 (8)3.1 轴的设计 (8)3.1.1选取轴的材料和热处理的方法 (8)3.1.2按扭转强度估算轴的直径 (8)3.1.3轴的结构设计 (8)3.1.4轴的强度计算 (8)3.2 联轴器的选择 (10)3.3 轴承的选择 (10)第4章分离器三维造型 (11)4.1 Solidworks简介 (11)4.2 分离器壳体建模 (11)4.3 盖的建模 (15)4.3.1建立新的文件 (15)4.3.2绘制草图 (15)4.3.3生成实体 (16)4.4 转子的建模 (17)4.4.1按照以上方法,先打开一个零件文件 (17)4.4.2绘制草图 (17)4.4.3生成基体特征 (17)4.5 装配模型 (18)第5章分离器盖夹具设计 (20)5.1 总体规划 (20)5.2 确定定位方案,设计定位装置 (20)5.3 确定夹紧方式,设计夹紧装置 (20)5.4 夹具在车床主轴上安装 (20)5.5 夹具总图上尺寸 (20)结论 (22)参考文献 (23)第1章概述1.1 毕业设计的目的毕业设计是学生完成本专业教学计划的最后一个环节使学生综和运用所学过的基本理论,基本知与基本技能去解决专业内的共程技术问题而进行的一次基本训练。

(1)培养学生综合分析和解决本专业的一般工程技术问题的独立工作能力拓宽和深化学过的知识。

(2)培养正确的设计思想,设计构思和创新思维,掌握工程设计的一般程序,规范和方法。

(3)培养正确使用技术资料,国家标准,有关手册,图册等工具书,进行设计计算,数据处理,编写技术文件等方面的工作能力。

(4)培养调查研究,面向实际,面向生产的基本工作态度,工作作风和工作方法。

1.2 课题简介离心分离装置是润滑系统的重要组成部分,在润滑油的流动过程中,大量的游离空气和燃气抽到润滑油中来,使润滑油中的空气含量增加这将降低它的冷却能力,增大其消耗量及管路中的流油阻力,影想泵的抽油能力,因此在靠近油箱的回油路出口上需要设计油气分离器,把润滑油中含有的大部分空气分离出来。

分离器有多种形式,其中离心分离器效果最好,它主要利用离心力场将油液中的未溶气体分离出来,在这种情况下,工作液为重物质,在离心力场的作用下甩向转子外缘,而气体较轻,在压力场的作用下集中在转子中心,在此加以聚集并排出。

本文现针对某型发动机润滑系统中的分离器进行了油气分离技术的分析并根据分离效果的要求来初步确定分离器转子的结构尺寸,建立了理论推导的计算模型并使用SOLIDWORKS 技术对其进行三维造型设计。

润滑系统中由供油泵从油箱中抽出一定流量的润滑油,经过压力调节活门的调压使泵出口的润滑油压力基本恒定,压力油经过油滤过滤后通过直射式喷油嘴向轴承内圈外缘喷油,借助离心力将润滑油带入轴对发动机前后轴等进行润滑,润滑过后的热润滑油靠回油泵流回有箱,由于润滑过后的润滑油中含有大量气体对系统不利。

因此,在流回油箱前需进油气分离器把润滑油于气体分离。

润滑油系统所采用的油气分离装置主要有三种类型:动压式油气分离器,离心机式油气分离器,平板式油气分离器。

其中平板式最简单,它利用润滑油以薄层流过平板或孔隙或滤网时气泡破裂使空气从润滑油中溢出从而使油气分离,显然在润滑油粘度较大及气泡直径较小时分离效果较差,且当油流较大时,需要较大的平板,它用于早期的或小型发动机动压式油气分离器是利用液体旋转离心力来进行油气分离的,在摩擦阻力大,液体旋转角度下降快的情况分离效果较差,一般设计在回油箱的回油管的出口,回油在压力作用下切向进入油气分离器,在内壁上旋转使气体分离逸出,离心机式分离效果最佳,这是由于离心机式分离器依靠转子的旋转使油气获得较高的切向速度,但它需要消耗一定的功率来驱动转子。

离心机式分离器称为离心式分离器,它主要利用离心力场将油液中的未溶气体分离出来,在这种情况下,工作液为重物质,在离心力的作用下甩向转子外缘而气体较轻,在离心力场的作用下集中在转子周围,在此加以聚集并排出。

分离器一般是有转子,壳体,转子轴等零件组成如图2.1所示由经验得出,油气进口位置一般在较小的径向位置上,这样可以使进口的阻力减小,同时便于油气分离,而润滑油出口一般设计在最大径向位置上,以达到最高的分离效果,并足以克服最大的出口反压,通气口则要安置在转子中心轴上的低压区,轴上开孔或沿轴向做环形间隙, 于气体从轴心排出。

图2.1 分离器总体结构1——壳体;2——转子;3——盖;4——转子轴;5——轴承离心分离器中,转子是对油施加旋转的核心。

因此转子在结构上大多采用辐板结构。

辐板起到了连接和加强的作用,更主要的目的是使油气进入转子内腔后能尽快获得圆周运动,使油气迅速分离,缩短了转子轴向尺寸。

采用辐板数目的多少直接影响到了油汽分离器的分离效果。

辐板数目不能太多也不能太少。

辐板数目太少。

液体将不能很快的没整个周向展开形式,圆柱形的自由表面,不利于油气分离;并且当出口反压很小时;还可以将气体带出;辐板数目太多,则占据了过大的空间,也使分离面积减小;一般取4-8片为宜。

第2章油气分离器结构设计2.1 转子结构尺寸设计离心分离器,直接由发动机轴通过减速齿轮带动旋转;油气乳化液在转子里的运动实际是油——气两向对流问题十分复杂,现在计算可以进行适当的简化由于分离器的通道坡度不大,不考虑附面层影响,可以认为通道内的轴向速度不变;即油气的轴向速度为V,因为发动机所用的润滑油要求在较低或较高的温度下均能正常工作;并要求有小的粘度,所以可能把润滑油假定为理想流体。

在离心力的作用下,较重的润滑油甩向周边再流入油箱,而留在转子中心的空气和润滑油蒸气通向发动机的内通风腔。

为了简化运算建立如下模:认为转子半径为尺寸,内部通道的半径为R2如图2.2所示。

图2.2 转子结构简图取一流体微团作为研究对象,现在进行一般情况下的运动分析。

由理论力学关于加速度合成的定理可以得到焦点,运动的绝对加速度,αa等于相对加速度αr;牵连加速度αe 与斜式加速度αc三者的和。

当原点以V。

的速度进入转子做匀速曲线运动,认为原点在图式位置时的曲率半径为r,则这三项加速度分别为:(1)αr相对加速度:由于流体微团相对于转子叶片做匀速曲线运动,故只有法向加速度;即αr=V。

2/r (2.1)(2)αe牵连加速度:因为转子做匀速运动,故只有向心加速度即:αe=(P·W)2r (2.2)(3)αc科氏加速度:由αc=2WeVr 可确定αc在图示平面所垂直的平面内,并与V。

垂直它的大小为:αc=2WeVrsin(90-β)=2(ψw)Vrcosβ(2.3)为了方便计算,将相对加速度,牵连加速度,科氏加速度在OX’;OY’和O2’坐标轴上投影得:ββcos cos 20rv a a r x a ==' (2.4) βψωβsin )(sin 202rv R a a a r e y a --=--=' (2.5) βψωcos )(2r c z a v a a ==' (2.6)222z a y a x a a a a a a '''++= (2.7)因此, a c ma F =式中 m ——流体微团的质量;ψ——油珠对转子角速度的滞后系数;ω——转子的角速度;v 0 ——油气的入口速度;β——入口速度和轴向夹角的余角。

对于该油气分离器来说;因为油气的流量Q ,恒定转子半径近似相等,原以可以认为油气相对于油气分离器中做匀速直线运动,因此模型又可以简化为图2.3所示。

所以:a r 相对加速度:由于流体微团相对于转子叶片做匀速直线运动,即式(2.4)和(2.1)中∞→r 故不存在相对加速度,即a r =0a e 牵连加速度: 因为转子做匀速运动,故只有向心加速度,即a e =()r 2ψω方向如图所示。

式中 r ——流体微团到转子中心的距离。

a c 科氏加速度:由a c =2r e v ⨯ω,且相对速度和角速度的方向平行。

所以在式(2.5)和(2.6)中β为90度,即a c =2r e v ωsin (90-β)=0,所以绝对加速度a a = a e =()r 2ψω,流体微团所受到的离心力为()r d a d ma F c 2030366ψωρπρπ=== (2.8) 式中 d ——流体微团的当量直径;ρ0——滑油密度。

它所受到的阻力是:24220r d d v d C F πρ= (2.9) 阻力系数d C 是雷诺数R e 的函数。

当R e 在1×105~15×105范围内时,适用以下的经验公式:8.025e d R C =,所以阻力为 2.12.18.02.00825d v F r d μρπ= (2.10) 由于流体微团的重力和离心力相比小的很多,所以可以忽略不计。

在运动流体内中所受的内摩擦力也可以相互抵消。

所以它所受的离心力和阻力相互平衡,即F d =F c 。

由此可以解出流体微团的相对抛离速度:()658.028.08.1754⎪⎪⎭⎫ ⎝⎛=μψωρr d v r (2.11)它在油气分离器中所需要的抛离时间为rr r v S t = 式中 S r ——为微团的抛离距离,这个值随着油珠所在的位置不同而异,我 们可以知道当21R R S r -=时这个抛离距离最大。