驻车制动装置的设计

自动驻车系统毕业设计论文

自动驻车系统毕业设计论文简介本文旨在介绍一种自动驻车系统的毕业设计方案。

自动驻车系统是一种能够自动控制车辆停车的智能系统,在现代社会中具有重要的实用价值和应用前景。

系统设计我们的毕业设计方案基于以下几个主要组成部分:1. 传感器模块我们将使用高精度的距离传感器模块,例如超声波传感器,来检测车辆周围的障碍物和距离。

该传感器模块能够准确地测量距离,并将数据传输给控制系统。

2. 控制系统我们将设计一个智能控制系统,负责接收传感器模块传输的数据,并根据数据进行判断和决策。

控制系统将根据车辆和障碍物之间的距离,自动调整车辆的速度和方向,以实现安全停车。

3. 执行器我们将安装执行器,例如电动马达和刹车系统,用于控制车辆的加速、刹车和转向。

执行器将根据控制系统的指令,对车辆进行相应的操作。

功能特点我们的自动驻车系统将具有以下主要功能特点:1. 自动检测障碍物:通过传感器模块,系统能够实时检测车辆周围的障碍物,并提供准确的距离数据。

2. 自动调整速度和方向:根据障碍物的距离和位置,控制系统能够智能地调整车辆的速度和方向,以实现安全的停车过程。

3. 安全停车:系统将根据车辆与障碍物的距离,精确控制车辆的刹车系统,以确保车辆能够安全停放。

4. 实时反馈和报警:系统将提供实时的反馈和报警功能,例如声音警报或显示屏上的信息,以提醒驾驶员注意。

应用前景自动驻车系统具有广阔的应用前景。

它可以提高驾驶安全性,避免人为的停车事故。

该系统可以应用于私人汽车、商用车辆以及无人驾驶汽车等各种车型。

随着智能交通系统的发展,自动驻车系统将成为未来汽车行业的重要发展方向。

结论本文介绍了一个自动驻车系统的毕业设计方案,包括传感器模块、控制系统和执行器等主要组成部分。

该系统具有自动检测障碍物、自动调整速度和方向、安全停车以及实时反馈和报警等功能特点,具有广阔的应用前景。

纯电动客车驻车制动系统的设计分析 胡佃朋

纯电动客车驻车制动系统的设计分析胡佃朋摘要:随着我国交通运输行业的发展,新能源汽车得到政府的支持和提倡。

本文将以某纯电动微循环车为例,清楚表明驻车制动系统的方案设计、制动原理等,为我国新能源客车的发展提供范例和参考。

本文将先介绍整车及底盘概况,再说明驻车制动系统方案的选择,有限元分析结果。

关键词:纯电动客车;驻车制动系统;设计1、纯电动客车驻车制动系统概述随着环境问题被逐渐提上日程,我国社会越来越提倡节能减排,在政府的大力支持下,新能源汽车得到了应用和推广。

因为它的应用在一定程度上实现了节能减排,帮助改善了生态环境。

财政部、工业部等四部门联合发布了关于新能源汽车应用并推广的文件,规定6米以上的新能源纯电动客车都能得到政府补贴。

某大型汽车集团为了响应政府号召,开始发展新能源汽车,开发出了一台6米高的纯电动客车。

该纯电动客车主要采用直线驱驶的模式,车中无变速箱,制动系统主要采用的是液压制动装置,在液压制动装置上,有两种驻车模式,第一种驻车模式是后轮轮边装置,第二种驻车模式是中央制动模式,这一模式安装在变速箱中,但由于该6米高的纯电动客车无变速箱,所以第二种模式——中央制动模式无法完成,对于第一种驻车模式,需要采用集成式装置安装在后桥制动器中,但现有的汽车配套厂还没有类似的装置,所以不能提供该装置。

为了解决这两种问题,该集团公司研发出了一种既操作简便、又能调整,具有一定灵活性的驻车装置。

我们接下来将WG6610BEV纯电动客车为例,清楚说明这一驻车装置的结构设计。

2、整车及底盘概况2.1整车技术参数整车采用的是一级踏步,车身较窄,车身中部为折叠门,由电能控制,车身的高度比城市中车辆限高要低。

2.2底盘结构设计纯电动车的底盘为矩形结构,长为60×40毫米,宽为40×40毫米,两个矩形焊接而成,工作的动力主要来源于弹簧片和动力电池,动力电池位于车桥和车的后仓之间,而永磁位于后桥部位,前桥的最大功率不超过1.8T,后桥的最大功率不超过3.5T,前桥主要通过液压盘来操作,而后桥则通过鼓动装置制动,这一系列的装置是由较为简单的回路系统构成,前后轮回路分别是一轴对一轴,安装较简单,还能与传统系统中的单轮缸制设备配合工作,该系统装置成本花费也较低。

电动车驻车系统毕业设计论文

电动车驻车系统毕业设计论文简介本文旨在探讨电动车驻车系统的设计和实现。

首先介绍电动车的背景和市场需求,然后详细阐述驻车系统的功能和特点。

接下来,通过分析电动车的驻车系统现有问题和挑战,提出解决方案。

最后,通过实际实施和测试,验证了该设计的可行性和有效性。

背景和市场需求近年来,电动车作为一种清洁能源交通工具,受到越来越多人的关注。

然而,电动车的驻车系统设计较为简单,存在一些安全性和便利性方面的问题。

针对这些问题,本文提出了改进和优化的设计方案。

驻车系统功能和特点驻车系统主要用于防止电动车在停车时滑行或移动。

其主要功能包括以下几个方面:1. 手动刹车:驻车系统应该具备手动刹车的功能,以便用户在停车时手动控制车辆固定。

2. 自动锁定:驻车系统应该能够自动锁定车轮,防止车辆滑行或移动。

3. 防抱死制动系统(ABS):驻车系统应该结合防抱死制动系统,以提高制动效果和安全性。

4. 遥控驻车系统:可选的特点是遥控驻车系统,用户可以通过遥控器方便地控制驻车系统。

驻车系统问题和解决方案电动车驻车系统存在一些问题和挑战,如手动刹车不可靠、自动锁定不及时等。

针对这些问题,本文提出了以下解决方案:1. 强化手动刹车:通过加强手动刹车装置,提高其可靠性和稳定性。

2. 自动锁定优化:优化自动锁定机制,确保及时锁定车轮,避免滑行和移动。

3. 整合防抱死制动系统:将防抱死制动系统与驻车系统集成,提高制动效果和安全性。

4. 遥控驻车系统设计:设计并实现遥控驻车系统,提升用户体验和便利性。

实施和测试本文通过实施驻车系统的设计和优化方案,并进行模拟测试和真实道路测试。

测试结果表明,该设计方案能够有效地实现电动车的驻车功能,并提高安全性和便利性。

结论本论文介绍了电动车驻车系统的设计和实现,通过提出解决方案和优化措施,提高了驻车系统的功能和特点。

该设计方案经过实施和测试验证,具备可行性和有效性。

通过本文的研究和实践,为电动车驻车系统的进一步发展提供了一定的参考和指导。

详解四大驻车制动装置

详解四大驻车制动装置现代汽车对于电子化的运用越来越广泛,驾校教练口中的“踩刹车、踩离合、脱空档、拉手刹”等等一些列各种组合与连续的动作,在高科技的参与下简化为了踩刹车和踩油门。

这里面有很大一部分由自动变速器负责简化,剩下的就是小编今天要讲的刹车系统中的手刹、P 挡、电子手刹与自动驻车,来看看它们有啥区别?●传统手刹其实我们通常说的手刹专业称呼应该叫驻车制动器。

与行车制动器(我们常说的脚刹)有所不同,从名字就能分辨出来,行车制动是在车辆行驶过程中短时间制动使车辆停稳或者减速的,而驻车制动是在车辆停稳后用于稳定车辆,避免车辆在斜坡路面停车时由于溜车造成事故。

工作原理及结构手刹属于辅助制动系统,主要借助人力,一般在停车的时候,为了防止车辆自行溜车而设立的。

手刹(驻车制动器)主要由制动杆,拉线,制动机构以及回位弹簧组成。

是用来锁死传动轴从而使驱动轮锁死的,有些是锁死两只后轮。

对于制动杆,其实就利用了杠杆原理,拉到固定位置通过锁止牙进行锁止。

而另一种是在变速器的后方,传动轴的前方,这种又叫做中央驻车制动器。

制动原理大体相似,只是安装部位不同。

现在大多数乘用车都是采用四轮盘式制动器,其制动机构就集成在后轮的盘式制动器上。

有些超级跑车的后制动盘上有两个卡钳,现在你知道为什么了吧。

如何使用手刹?进行驻车制动时,踩下行车制动踏板,向上全部拉出驻车制动杆。

欲松开驻车制动,同样踩下制动器踏板,将驻车制动杆向上稍微提起,用拇指按下手柄端上的按钮,然后将驻车制动杆放低到最低的位置。

优缺点与手刹配套使用的还有回位弹簧。

拉起手刹制动时,弹簧被拉长;手刹松开,弹簧回复原长。

长期使用手刹时,弹簧也会产生相应变形。

手刹拉线也同样会产生相应变形会变长。

任何零件在长期、频繁使用时,都存在效用降低的现象。

不过这种手刹相对于后面要说到的几种驻车制动结构相对简单,成本低廉。

小结:传统的手刹驻车制动由于结构简单,成本低廉,在目前的汽车市场上还有很大一部分车辆在使用。

驻车制动装置的设计

驻车制动装置的设计黄键李薇辜振宇(福州大学机械工程学院 福州 350002)摘要:本文比较详细地介绍了驻车制动装置的结构形式和设计方法。

关键词:驻车制动设计1前言驻车制动装置是使汽车在路面(包括斜坡)上停驻时,为防止车辆滑行,以及汽车在坡道上起步时,用以防止车辆后退的装置。

驻车制动装置有别于行车制动装置,它们各自有相互独立的操纵装置,驻车制动装置常采用手操纵机构,所以通常又称为手制动,但驻车制动装置既可以是手操纵也可以是脚操纵。

一般小汽车和轻型卡车采用手操纵机构,而大型车辆则采用脚操纵的驻车制动踏板机构。

本文主要介绍手操纵的驻车制动装置。

2驻车制动装置的结构驻车制动装置包括驻车制动器和驻车驱动机构两部分。

驻车制动器按其作用部位分为两种类型,一种是制动传动轴的中央制动器,另一种是与行车制动器共用的车轮制动器,目前,多采用作用于后轮的驻车机构。

驻车驱动机构因其对可靠性的要求较高,一般都采用机械式的驱动机构,但究竟是采用中央制动器驻车还是采用车轮制动器驻车,其驻车驱动机构有所不同,而不管是哪一种的驻车类型,制动器都有鼓式和盘式之分,所以,驻车驱动机构还有所差异。

图1为采用盘式中央制动器的驻车制动装置,在鼓式制动器中利用行车制动器作手制动器使用时,如图3,一般是在它的后制动蹄上通过固定销装有一个制动蹄杠杆,在这个杠杆的中间通过一根制动蹄推杆同前制动蹄连接。

驻车制动时,拉紧或摆动手制动操纵杆,经一系列杠杆和拉绳传动,将驻车制动杠杆的下端向前拉,使之绕固定销转动,其中间支点推动制动推杆左移,将前制动蹄推向制动鼓。

当前制动蹄压靠到制动鼓上之后,推杆停止移动,此时制动杠杆绕中间支点继续转动,于是制动杠杆的上端向右移动,使后制动蹄压靠到制动鼓上,从而产生驻车制动作用。

对于带有驻车驱动的盘式车轮制动器,如图4,驻车时是通过驻车拉索的拉动使位于制动钳体内的指销推动辅助活塞移动,辅助活塞进而顶住活塞移动,先使活塞一侧的制动块压靠到制动盘,接着,此反作用力则推动制动钳体连同另一侧的制动块压靠到制动盘,从而产生驻车制动作用。

汽车变速箱P挡驻车机构设计

汽车变速箱P挡驻车机构设计摘要:汽车自动变速箱中P挡驻车机构作为一项重要配置,在车辆长时间停放,特别是坡道停放的安全上起到了特别重要的作用。

对于搭载自动变速箱的汽车,P挡机构的可靠性对车辆的安全性能有着非常重要的意义。

文章主要从P挡驻车机构设计的角度,对结构设计上的几个关键点作简要阐述。

关键词:P挡驻车机构;设计;解档力;棘齿效应;临界驻车车速1引言随着汽车工业的发展,国内汽车变速箱行业从手动挡逐步向自动挡方向发展,比如AT、DCT等形式。

自动变速箱相比手动箱,增加了P挡驻车机构。

另外国内发展较快的新能源汽车单档变速箱也设置了这一配置。

汽车自动变速箱中P挡驻车机构作为一项重要配置,在车辆长时间停放,特别是坡道停放的安全上起到了特别重要的作用。

对于搭载自动变速箱的汽车,P挡机构的可靠性对车辆的安全性能有着非常重要的意义。

本文主要从P挡机构设计的角度,对结构设计上的几个关键点作简要阐述。

P挡驻车机构满足安全可靠要求,需要实现以下几个关键点:(1)当汽车停止挂入P挡时,驻车机构能顺利的完成锁止动作,并可靠锁止车辆。

即便坡道也不能自动脱档,引起驻车功能失效。

(2)当汽车准备启动退出P挡时,驻车机构能顺利解除锁止。

即便坡道上,合适的解档力也能完成解档动作。

如采用电子P 挡,要考虑足够的扭矩安全系数。

(3)当车速大于某一限定值时,如驾驶员误挂入P挡,驻车机构不能锁止变速箱,且机构不发生损坏。

(4)行车过程中任何工况下,比如车辆振动、急加速、急减速等情况,不能引起驻车机构意外锁止。

(5)当车辆完成驻车后,很多情况下松开刹车,车辆会有一定向前或向后的溜车距离,保证驻车安全,溜车距离不能过大。

国内自动变速箱的设计起步较晚,相比欧美日等国家技术上有明显差距。

相应的,在P挡驻车机构设计方面,几乎找不到较全面的设计资料,大多数情况都以对标参照设计为主。

本文以某款已量产机型为背景,简要分析P挡驻车机构的设计。

2设计关键点2.1设计输入驻车机构设计需要满足强度、可靠性要求。

WG6610BEV纯电动客车驻车制动系统的设计

Design of parking braki ng system for W G6610BEV pure electric bus Abstract:It describes the braking principle,scheme selection and structure design of an independent parking braking system for a pure electric m icrocirculation vehicle,calculates and verifies the effect of standing slope, provides a technical reference for the design of pure electric vehicle without parking mechanism of rear whee1. Keywords:pure electric bus,m icrocirculation,independent parking braking system ,direct drive m otor

制动

动鼓

图 5 中央 鼓 式 制 动器

手刹法兰 、制动鼓 以及传动轴形成一个动力传输 系统 ,通过驾驶员端 的驻车制动杆 ,操纵鼓式制动器 底板上设置的拉索杠杆机构 ,从而带动制动蹄片扩 张,与制动鼓的内壁之间实现摩擦制动 。此结构在车 辆的动力传输系统上进行驻车制动 ,制动安全可靠 , 制动力矩大 ,操纵方便 。 2-2_2 具 体 执行 方 式

C.手刹法 兰与传动轴法兰同轴固定在制动鼓两 侧。手刹法兰的法兰盘和传动轴法兰盘以及制动鼓通

过双头螺栓贯穿固定设置 ,从而使驱动 电机的动力输 出轴 、手刹法兰 、制动鼓 以及传 动轴形成一个动力传 输系统 。

轿车电子驻车制动系统设计与研究分析

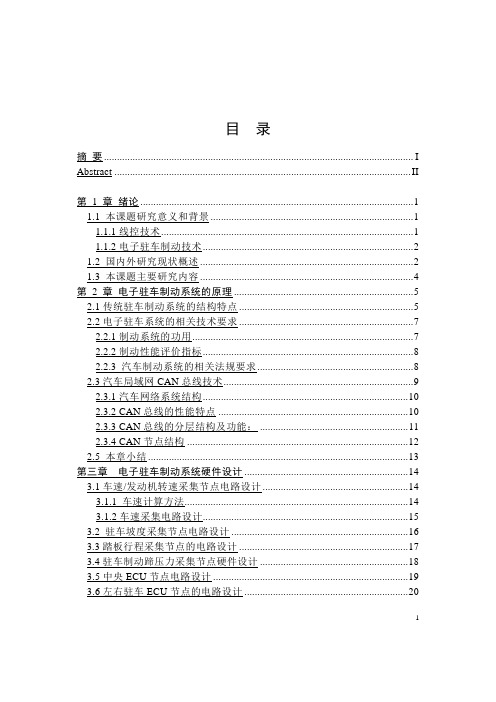

目录摘要 (I)Abstract (II)第 1 章绪论 (1)1.1 本课题研究意义和背景 (1)1.1.1线控技术 (1)1.1.2电子驻车制动技术 (2)1.2 国内外研究现状概述 (2)1.3 本课题主要研究内容 (4)第 2 章电子驻车制动系统的原理 (5)2.1传统驻车制动系统的结构特点 (5)2.2电子驻车系统的相关技术要求 (7)2.2.1制动系统的功用 (7)2.2.2制动性能评价指标 (8)2.2.3 汽车制动系统的相关法规要求 (8)2.3汽车局域网CAN总线技术 (9)2.3.1汽车网络系统结构 (10)2.3.2 CAN总线的性能特点 (10)2.3.3 CAN总线的分层结构及功能: (11)2.3.4 CAN节点结构 (12)2.5 本章小结 (13)第三章电子驻车制动系统硬件设计 (14)3.1车速/发动机转速采集节点电路设计 (14)3.1.1 车速计算方法 (14)3.1.2车速采集电路设计 (15)3.2 驻车坡度采集节点电路设计 (16)3.3踏板行程采集节点的电路设计 (17)3.4驻车制动蹄压力采集节点硬件设计 (18)3.5中央ECU节点电路设计 (19)3.6左右驻车ECU节点的电路设计 (20)13.7车轮直流电机驱动电路设计 (21)3.7.1 驱动原理 (21)3.7.2基于L298专用芯片驱动电路 (23)3.8本章小结 (23)第四章电子驻车制动系统的控制方案 (25)4.1驻车制动实施 (25)4.1.1驻车制动概述 (25)4.1.2驻车制动控制流程 (26)4.2智能驻车制动实施 (27)4.3驻车制动解锁 (28)4.4智能驻车制动解锁 (29)4.5坡道辅助起步 (30)4.5.1起步阻力的计算 (30)4.5.2坡道辅助起步控制策略 (32)4.6本章小结 (33)第五章电子驻车系统执行机构 (34)5.1 电子驻车机械部分主要部件分析 (34)5.1.1电机的选择 (34)5.1.2运动转换装置的分析 (35)5.1.3机械制动系统执行机构方案 (35)5.2 滚珠丝杆的设计和校核 (36)5.2.1.滚珠丝杠选型及校核计算 (36)5.2.2滚珠丝杆螺母副的参数确定 (40)5.3 二级齿轮减速器的设计与校核 (41)5.3.1高速级齿轮的设计与校核 (42)5.3.2低速级齿轮的设计和校核 (44)5.4 电机的设计和选用 (45)5.5 本章小结 (46)结论 (47)参考文献 (49)2摘要电子驻车制动系统(Electronic Parking Brake,EPB)是汽车线控制动系统的一类,也是车辆驻车制动系统的发展方向。

电子驻车制动系统的试验台架设计

电子驻车制动系统的试验台架设计电子驻车制动系统试验台架设计随着汽车行业的发展,越来越多的车辆配备了电子驻车制动系统,这种系统可以实现更加精准的控制,同时还有更高的安全性能。

为了验证这种制动系统的性能,需要设计一个试验台架来对其进行测试。

首先,试验台架需要具备可靠的测试能力。

为了保证测试精度,试验台架应该采用高精度的传感器和数据采集系统。

同时,为了克服试验环境的变化,还需要采用温度控制系统和湿度控制系统,确保试验环境的稳定。

其次,试验台架需要具备充分的安全措施。

在制动测试过程中,需要承受高强度的冲击力,因此试验台架必须具备强大的结构强度。

此外,在每次测试前需要对试验台架进行系统检查,确保测试的安全性。

除此之外,试验台架的自动化水平也是十分重要的。

试验过程中需要进行多次重复测试,如果能够通过自动化系统实现测试流程的自动化,那么将会显著提高测试效率和工作效率。

这样不仅可以降低操作人员的劳动强度,还可以提高测试精度和效率。

最后,为了满足不同车型和不同测试需求,试验台架还需要具备灵活性和可扩展性。

测试台架应该能够满足不同车辆制动系统的测试需求,并且可以根据需要进行升级和扩展,以满足汽车行业不断发展的需求。

综上所述,电子驻车制动系统试验台架需要具备可靠的测试能力、充分的安全措施、高度的自动化水平、灵活性和可扩展性。

通过不断提升试验台架的性能和功能,可以为汽车行业的发展和制动技术的提升做出重要贡献。

试验台架的设计需要考虑许多因素,其中最重要的是试验台架的精度和安全性。

在设计的过程中,需要参考国际标准和行业标准,以确保试验的精度和可比性。

试验台架的设计也必须考虑到实际使用中可能出现的各种情况,从而提高其可靠性和稳定性。

试验台架的精度和可靠性是衡量试验台架质量的重要指标。

为了确保试验的准确性和可重复性,试验台架需要采用高精度的传感器和测量设备,以及可靠的数据采集和分析系统。

在试验过程中,试验台架需要使用高性能的控制系统来实现对制动过程的准确控制和监控。

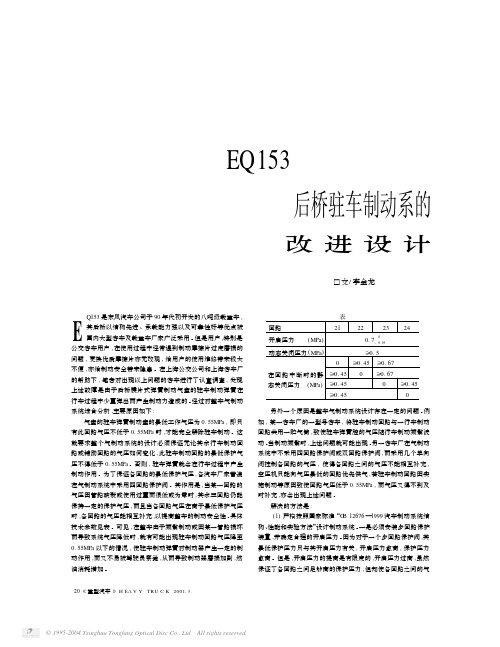

EQ153后桥驻车制动系的改进设计

20 《 重型汽车 》 H EA V Y T RU C K 2001. 3.

© 1995-2004 Tsinghua Tongfang Optical Disc Co., Ltd. All rights reserved.

S h e j i k a i f a 设计开发

压相互补充受到极大限制 。因为无论制动系统设计如何周到 ,

设改进后弹簧的自由高度为 L ,刚度为 P’ ,因弹簧在完全

解除制动时高度为 85mm , 行程为 40mm 时的高度为 125mm ,

因此可得以下方程 :

( L - 85) P’ = 9 500

( L - 125) P’ = 7 000 解得 : L = 233mm , P’ = 64. 4N / mm 再求弹簧有效圈数 n 。 设 弹 簧 钢 丝 直 径 d = 14 mm , 中 径 D = 121 mm , 由 P’ = 8 000 D4 / (8 D3 n) 解得 n = 3. 4 ,取整 n = 3. 5 。 改进后弹簧的参数为 : 总圈数 :4. 5 有效圈数 :3. 5 簧丝直径 :14 弹簧中径 :121 自由高度 :233 刚度 :64. 4N / mm 按 上 述 参 数 制 造 弹 簧 , 测 得 F12 = 9 000 ~ 9 300N , F3 = 7 000~7 100N 。装到制动室上 , 测得完全解除制动气压 为 0. 43~ 0. 45M Pa , 初始推力为 8 900~ 9 150N , 行程为 40mm 时的推力为 6 900~7 100N , 行程为 67mm 时的推力为 5 200N 左右 。改进后的驻车制动弹簧推力曲线如图中的 B 线。 由此可见 , 改进后的驻车弹簧在有效制动范围内的推力不 小于改进前的推力 , 而且在行程 40mm~67mm 之间还有所提 高。 改进后的制动室在上海金山公交公司的客车上进行了试 装测试 , 当驻车室气压升至 0. 45M Pa 时 , 车辆均能顺利起步 , 且对制动器无任何制动作用 。经过一个月的路试后 , 检查制动 器 ,发现磨损量有较为明显的减轻 。随即进行小批试装 ,效果良 好 。去年改进后的制动室在一汽青岛汽车厂五吨王载重车上配 装 EQ 153 后桥两千余件 ,均未出现以上问题 。此种方法亦广泛 适用于使用 30/ 24 型 、24/ 24 型 、20/ 24 型以及 16/ 24 型膜片式 弹簧制动气室车型的设计改进 。 总之 ,改进后的制动室有以下优点 : ①降低了驻车制动解除气压 , 车辆起步快 (但是有时气压 过低时起步对制动安全是有害的) ; ②驻车制动力满足使用要求并有所提高 ; ③可有效避免制动器的过度磨损 。 通过进行以上改进试验工作 ,笔者有以下体会 :第一 ,目前 国内汽车气制动产品多数为引进或仿制国外的产品 , 而我国汽 车工业有自己的国情 , 不顾车型不同而一味套用 , 难免会出现 这样或那样的问题 ; 必须根据实际情况选择产品 , 并作必要的 改进 , 在此基础上开发适合中国国情的 、具有自主知识产权的 制动产品 。第二 ,必须按照新的国家标准来设计新的制动系统 , 并对现生产车型的制动系统进行审核修正 。GB 12676 —1999 “汽车气制动系统结构 、性能和试验方法”, 是国内迄今为止最 为全面权威的制动法规 , 既借鉴了 ECE R13 法规及 ISO 有关 法规 , 又较为适合国内汽车工业和路况现实 , 各汽车厂的产品 都应符合法规要求 , 才能最大限度地保证制动安全性 , 提高制 动效能 。

驻车制动设计计算

219式中ϕ——该车所能遇到的最大附着系数;q——制动强度e r ——车轮有效半径。

一个车轮制动器应有的最大制动力矩为按上列公式计算结果的半值。

奥龙、德御系列车采用的是斯太尔前轴、后桥,制动器采用的是斯太尔领从蹄鼓式制动器,如图13.5所示,制动器的规格为前φ420×160/后φ420×185,制动器结构参数及制动力矩见表13.1、表13.2,由于奥龙、德御车制动系统中没有安装气压感载调节阀,所以整车制动力不可调节,对同一系列车,整车制动力分配系数为定值,所以,实际制动力分配曲线与理想的制动力分配曲线相差较大,制动效率较低,前轮可能因抱死而丧失转向能力,后轮也可能抱死使汽车有发生后轴侧滑的危险。

图13.5 领从蹄鼓式制动器结构示意图因此,对奥龙、德御系列车来说,可以通过调整轴荷分配来调整重心位置,使车辆满载情况下的同步附着系数接近可能遇到的路面附着系数,才能获得稳定的制动工况。

表13.1 斯太尔前、后制动器结构参数表13.2 斯太尔前、后制动器在各种制动气压下的制动力矩4.驻车计算图13.6为汽车在上坡路上停驻时的受力情况,由此可得出汽车上坡停驻时的后轴车轮的附着力为:结构参数 STEYR (前) STEYR (后) L(mm) 155mm 155mm a(mm) 160mm 160mm M(mm) 38mm 38mm 摩擦片包角0β 95° 110° 摩擦片起始角 29°8′ 21°39′ 制动臂长l(mm) 122 145 摩擦片宽b(mm) 160 185 制动鼓半径(mm) 210 210 ()a MP P 0 0.5 0.6 0.7 0.8 m N M u ⋅ٛ/)(1前 10811 12974 15135 17299 m N M u ⋅ٛ/)(2后13573 16287 19002 21717220图13.6 汽车在上坡路上停驻时的受力简图)sin cos (12ααϕϕg a h L Lg m Z +=同样可求出汽车下坡停驻时的后轴车轮的附着力为:)sin cos (12ααϕϕg a h L Lg m Z −=′ 根据后轴车轮附着力与制动力相等的条件可求得汽车在上坡路和下坡路上停驻时的坡度极限倾角α,α′,即由αααϕsin )sin cos (1g m h L Lg m a g a =+ 求得汽车在上坡时可能停驻的极限上坡路倾角为:g h L L ϕϕα−=1arctan 汽车在下坡时可能停驻的极限下坡路倾角为:gh L L ϕϕα+=′1arctan GB7258-2004《机动车运行安全技术条件》中第7.13.3条要求, 在空载状态下,驻车制动装置应能保证机动车在坡度为 20%(对总质量为整备质量的 1.2 倍以下的机动车为 15%)、轮胎与路面间的附着系数不小于 0.7 的坡道上正、反两个方向保持固定不动,其时间不应少于 5 min 。

EPB电子驻车设计指南

电子驻车的原理研究孙建涛(奇瑞汽车有限公司汽车工程研究院底盘部制动科芜湖,241009)摘 要:汽车电子驻车系统(以下简称EPB)是改善汽车制动方便性和智能化的有效装置,电子驻车制动系统代替了传统的机械杠杆和钢索,能为司机提供更好的帮助。

在国外中高档车已经普遍应用,本文主要介绍EPB系统的控制理论以及工作原理。

关键词:EPB 电子驻车 即时起步Abstract:Electronic Parking Brake is an effective equipment to improve vehicle braking conveniency and to be intelligentized, which substitutes for traditional machine lever and type tightwire, can provide better helpfor drivers. EPB has been commonly used in middle and top grade cars in foreign countries. Control theoryand work principle of EPB system is mainly introduced in this paper.Key words:EPB Electronic Parking Brake Drive Away Release1.前言随着中国汽车工业的飞速发展和道路交通设施的不断完善,汽车已逐渐成为人们的代步工具,人们在享受汽车带来的舒适和便捷的同时,也对汽车行驶的安全性能提出了更高的要求,改善汽车的制动性能始终是汽车设计和制造部门的重要任务。

作为手刹的换代产品,有更多手刹不能比拟的优点,使人们在保证安全的前提下,享受到更多的便捷和驾驶的乐趣。

2.EPB比传统手刹的优点2.1EPB将行车过程中的临时性制动和停车后的长时性制动功能整合在一起,并且由电子控制方式实现停车制动的技术,从技术升级上看,比长期使用的传统型手驻车制动模式推进了一大步。

汽车电子驻车系统设计

汽车电子驻车系统设计摘要】:自动变速器电子驻车系统作为从国外引进的前沿技术,以其优越的可靠性及快速的响应时间优势,电子换挡器和电子驻车已经成为当前发展的潮流趋势。

从未来智能化自动驻车及安全性方面考虑,电子驻车势必在汽车领域得到更广泛的应用。

电子驻车装置是为顾客提供安全停车的一种安全装置,在自动变速器中有这不可或缺的地位,通过整车及电子驻车的电子控制,自动变速器电子驻车装置可以起到防盗的功能。

【关键词】:电子驻车系统;自动驻车;自动变速器;防盗。

1.电子驻车系统应用背景和发展趋势在汽车系统功能中,其车辆的驻车功能在安全方面至关重要,驻车系统是保障汽车状态安全的重要保障,直接关系着人身财产安全,因此汽车的驻车系统必须具备极高的工作稳定性和高的可靠性。

同样在法规标准中对应了强制性要求,明确要求驻车制动应该能保证在无人的情况下在上、下坡可靠制动。

各方面体现出该驻车系统的高的设计规格和安全等级。

电子驻车系统和传统驻车系统的区别,在于在车辆的传动机构:电子驻车采用电机方式按照控制逻辑执行驻车或解锁功能,通过线束进行信息传递实现功能,称之为SBW系统,而传统驻车通过驾驶室内部的机械换挡杆拉动软轴(拉锁),带动传动系统中的驻车机构,实现驻车与解锁功能,手动驻车只能依靠驾驶员进行人工手动操作,并施加所需的操作力,才能实现功能,而电子驻车采集驾驶员各方面的操作需求,采集信号并进行安全性判断,做出准确指令进行驱动执行电机,驱动机械结构,大大提升可靠性和稳定性,并实现的了驾驶员的方便性和舒适性,该两种类型的方案如图1所示。

图1两种驻车系统的方案2.电子驻车系统在整车中的优势特点对于电子驻车系统的应用和市场的快速推广背景原因是有这几方面的优势,首先通过电子驻车系统的应用实现的换挡杆的科技感设计,电子驻车系统无需过多的机械操作空间和行程,主要采集驾驶员操作按钮信号,进行控制逻辑判断,去掉以往传统的换挡杆的影子,实现了旋钮式换挡、鸡腿挡、按钮式换挡以及拐挡的应用,大大提升了中控台部分的空间,提升整车内饰的科技感,可实现未来科技车辆的感触,作为未来车辆内饰造型,该解决方案属于发展趋势;第二方面对于自动驻车和自动驾驶功能的应用,电子驻车属于必备条件,在车辆需要实现自动切换挡位和驻车功能时,无需人员干预操作换挡动作,自动实现车辆的驾驶性操作;第三方面消除驾驶人员的操作力,对于传统驻车功能而言,驾驶员操纵换挡杆需要更大的力去驻车和解锁,并且该力随着车辆的停止在斜坡角度不同而发生解除P挡的力不同,操作感较差;第四方面消除了中间的机械拉锁设计,无机械连接,电子驻车系统依靠线束进行信号传输和驱动,这样一方面降低了重量和机械故障,另一方面消除了中间噪音的传递途径,提升驾驶室的隔音效果,使得车辆豪华舒适性能提升;第五方面实现锁止变速器传动系统,满足防盗法规要求,具备安全防盗功能,提高车辆的安全性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

驻车制动装置的设计

黄键李薇辜振宇

(福州大学机械工程学院福州350002)

摘要:本文比较详细地介绍了驻车制动装置的结构形式和设计方法。

关键词:驻车制动设计

1 前言

驻车制动装置是使汽车在路面(包括斜坡)上停驻时,为防止车辆滑行,以及汽车在坡道上起步时,用以防止车辆后退的装置。

驻车制动装置有别于行车制动装置,它们各自有相互独立的操纵装置,驻车制

动装置常采用手操纵机构,所以通常又称为手制动,但驻车制动装置既可以是手操纵也可以是脚操纵。

一

般小汽车和轻型卡车采用手操纵机构,而大型车辆则采用脚操纵的驻车制动踏板机构。

本文主要介绍手操

纵的驻车制动装置。

2 驻车制动装置的结构

驻车制动装置包括驻车制动器和驻车驱动机构两

部分。

驻车制动器按其作用部位分为两种类型,一种是

制动传动轴的中央制动器,另一种是与行车制动器共用

的车轮制动器,目前,多采用作用于后轮的驻车机构。

驻车驱动机构因其对可靠性的要求较高,一般都采用机

械式的驱动机构,但究竟是采用中央制动器驻车还是采

用车轮制动器驻车,其驻车驱动机构有所不同,而不管

是哪一种的驻车类型,制动器都有鼓式和盘式之分,所

以,驻车驱动机构还有所差异。

图 1 为采用盘式中央制动器的驻车制动装置,

在鼓式制动器中利用行车制动器作手制动器使用时,如

图3,一般是在它的后制动蹄上通过固定销装有一个制

动蹄杠杆,在这个杠杆的中间通过一根制动蹄推杆同前

制动蹄连接。

驻车制动时,拉紧或摆动手制动操纵杆,

经一系列杠杆和拉绳传动,将驻车制动杠杆的下端向前

拉,使之绕固定销转动,其中间支点推动制动推杆左移,将前制动蹄推向制动鼓。

当前制动蹄压靠到制动

鼓上之后,推杆停止移动,此时制动杠杆

绕中间支点继续转动,于是制动杠杆的上

端向右移动,使后制动蹄压靠到制动鼓上,

从而产生驻车制动作用。

对于带有驻车驱动的盘式车轮制动

器,如图 4,驻车时是通过驻车拉索的拉

动使位于制动钳体内的指销推动辅助活塞

移动,辅助活塞进而顶住活塞移动,先使

活塞一侧的制动块压靠到制动盘,接着,

此反作用力则推动制动钳体连同另一侧的

制动块压靠到制动盘,从而产生驻车制动

作用。

3 驻车制动装置的设计

3.1 结构设计

驻车制动装置的设计其实应在行车制动系设计时加以考虑,首先应选择驻车制动装置的类型:轿车上一般

采用驻车与行车制动共用的车轮制动器,而货车上一般采用中央制动器。

对于前者,考虑到行车制动与驻车制动的功能合二为一,如果是用鼓式的制动器,那么制动器就要选用领从蹄式或双向增力式的结构,高

级轿车更多的是使用双向增力式的结构;对于后者,由于是中央制动器,行车制动器的选择就不受驻车制

动的影响,而驻车制动器如果是用鼓式的制动器,则大多采用结构简单的领从蹄式或双向增力式。

驻车制动装置的类型确定后,进行驻车驱动机构的设计。

采用中央制动器的驻车驱动机构比较简单, 主要考虑手操纵力的大小和手柄的操作空间应符合人体工程。

采用车轮制动器的驻车驱动机构除了设计杠 杆增大手作用力外,还应考虑施加给两个后制动器的驻车驱动力应相等,所以,在驻车驱动机构中要设置 均衡器,用来向每个后制动器施加相等的作用力。

图 5 是几种常见的均衡器。

其中形式(d )通常用于盘 式车轮制动器,其它几种大多用于鼓式车轮制动器。

手制动操纵杆的设计主要根据驾驶 室的空间大小,常见的有拉杆式的(如图 6 中所示),也有摆臂式的(如图 7)。

驻车制动装置的结构形式都确定后, 还应校核以下几项,使其满足要求。

3.2 驻坡效能的验算

驻坡效能是以汽车在良好路面上能 可靠而无时间限制地停驻的最大坡度(%) 来衡量,图 7 为汽车在上坡路上停驻时的 受力情况,根据参考文献 1,可知汽车在 上坡路和下坡路上停驻时的坡度极限倾 角α和α'分别是:

α = arctan ϕL 1

ϕ

L − h g

α ' =

arctan

ϕ L 1

ϕ

L + h g

式中 ϕ -------轮胎与地面间的附着系 数, ϕ =0.7,

如果坡度极限倾角α和α'不小于

16%~20%,则说明汽车满足驻坡效能。

3.3 制动手柄拉力的验算

驻车制动器要能保证产生汽车在坡

路为α的坡道上可靠地 制动力矩为:

T 0

= W r ⋅ ⋅e

sin α

停车所需的

(1)

式中 r e -------车轮的有效半径,m ; W-------汽车所受重力,N ;

单个后轮驻车制动器的制动力矩上限为:

T 01

= 1 2

⋅ ⋅ W r e

sin

α

(2)

中央驻车制动器的制动力矩上限为:

⋅ ⋅ α T =

W r e

sin (3)

i

式中 i 0-------后驱动桥的主减速比;

设加在手制动操纵杆上的拉力为 P ,对于驻车制动共用后轮制动器时它的制动驱动力 F 为:

1

F = P ληm

(4)

2

95

λ------驻车驱动机构的总杠杆比,

设计技术

ηm ------驻车驱动机构的机械效率,ηm =0.6~0.8, 对于中央驻车制动器,它的制动驱动力 F 为:

F = P λη

(5)

m

在如图 8 的驻车驱动方式中,当车轮有正向滑行趋势时,分别对两个制动蹄进行受力分析,可得:

图 8 驻车制动器简图

(a )制动器简图 (b)受力分析图

− +) F

⋅ −ρ N

⋅ ρ

= 0

( Q l 13l 1

f 1

1

c

Q l 2 3

= F f

2 ⋅ +ρ

N 2

⋅ ρc

F 其中,f 1

= μ N 1

, F f

2=μ N 2

, μ 为制动蹄与制动鼓间的摩擦系数,

将 N

F

f 1

1

=

μ

,

N

F f 2

2

=

μ 代入方程组,求得 F f 1 和 F f 2 ,

T = (F + F )ρ

⎡

(

)

Q l

⎤

μ ρ

所以,制动力矩 = ⎢ Q l 1

3 − l 1

+

2 3

⎥

f 1 f 2

ρ − ⋅μ ρ ρ

+ ⋅μ ρ ⎣

c

l

c

⎦

对制动蹄杠杆进行受力分析,并令

ξ = 2

,可得:

l 1

Q 1

= ⋅ξ F , Q 2

= (ξ − ⋅1) F ,带入上式,则

F l ) (ξ −1)Fl ⎤

3 − l 1

3

式,使T T01[T01见(2)式]或T T0[T0见(3)式],计算出的驻车制动手柄拉力应不大于500N

(轿车)~700N(货车),否则,可通过改变驻车驱动机构的总杠杆比λ或制动蹄杠杆的ξ值进行调整。

同理,也可求得当车轮有逆向滑行趋势时的制动力矩为:

96

设计技术

F l) (ξ−1)Fl⎤

( 3 −l1+ 3 μρ(7) T = ⎡ξ

⎣⎢ρc+ ⋅μρρc−⋅μρ⎥⎦

按同样方法进行验算。

3.4 制动手柄行程的验算

制动手柄行程应不大于160~200mm。

制动蹄杠杆端行程一般为8~10mm.,所以制动手柄行程s=λ×\u65288X8~10)mm,可见,为了使制动手柄行程满足要求,实际上λ可选20 或与此数相差不多的数值。

另外,驻车制动操纵装置的安装位置要适当,其操纵装置必须有足够的储备行程,一般应在操纵装置

全行程的三分之二以内产生规定的制动效能,而且驻车驱动机构中要设置调整螺母,以备维修使用。

参考文献

[1] 刘惟信.汽车设计.清华大学出版社,667-718

[2] 小田柿浩三(日).汽车设计.机械工业出版社,151-164

[3] 张洪欣.汽车设计.机械工业出版社,227-P252

[4] JB4019-85.汽车驻车制动性能要求。