微型电动车车架结构分析与优化设计

电动自行车车架的设计与优化方法综述

电动自行车车架的设计与优化方法综述概述:随着环境保护意识的增强和交通工具需求的变化,电动自行车作为一种绿色、便捷的交通工具逐渐成为人们生活中常见的代步方式。

电动自行车车架作为其核心部件之一,具有承载电池、电机和骑行者的重要职责。

本文将对电动自行车车架设计与优化方法进行综述,重点介绍结构材料的选择、刚度及强度分析、形状优化等方面的内容。

1. 结构材料的选择电动自行车车架的设计材料选择对车架的质量、刚度和强度等方面至关重要。

常见的车架材料包括铝合金、钢材料、碳纤维和镁合金等。

铝合金是目前最常用的车架材料,具有良好的强度和刚度,同时重量较轻;钢材料具有良好的强度和耐久性,但较重;碳纤维车架重量轻、刚度高,但成本较高;镁合金车架具有良好的强度和刚度,但制造难度较大。

因此,在选择车架材料时,需要考虑成本、重量、强度和刚度等因素,并根据实际需求进行权衡选择。

2. 刚度及强度分析刚度和强度是影响车架性能的重要指标。

刚度指的是车架在外力作用下产生形变的能力,而强度则是指车架在承受载荷时不发生破坏的能力。

为了保证车架的刚度和强度满足要求,可以采用有限元分析等方法进行仿真计算和优化设计。

通过对车架进行力学分析,可以确定各个部位的受力情况,并在设计阶段进行必要的结构调整和加强,以提高车架的刚性和强度。

3. 形状优化形状优化是指通过对车架的几何形状进行优化设计,以减轻车架重量、提高刚度和降低空气阻力等。

常见的形状优化方法包括拓扑优化、几何参数优化和材料分布优化等。

拓扑优化是通过改变车架的结构形状和连接方式,来减轻车架重量并提高刚度和强度。

几何参数优化是通过改变车架的几何参数,例如截面形状和连接件的尺寸等,来优化车架的性能。

材料分布优化是通过在车架内部的材料分布上进行优化设计,以减轻重量、增加刚度和提高强度等。

4. 制造工艺优化电动自行车车架的制造工艺对于车架的质量和性能同样重要。

制造工艺优化包括制造工艺选择、焊接方式和工艺参数等方面。

灵活可调的电动自行车车架系统设计与实现

灵活可调的电动自行车车架系统设计与实现引言:随着人们对交通方式越来越多样化的需求和对环境保护意识的提高,电动自行车在城市交通中的地位日益重要。

然而,目前市场上大多数电动自行车的车架系统设计固化,无法满足不同用户的需求。

因此,本文将介绍一种灵活可调的电动自行车车架系统的设计与实现,以期提供更加个性化和舒适的骑行体验。

一、需求分析为了满足不同用户的需求,电动自行车车架系统应具备以下特点:1.灵活性:车架系统应具备灵活可调的特性,以适应不同身高、体型和骑行习惯的用户。

2.稳定性:在满足灵活性的前提下,车架系统应保持较高的稳定性,确保骑行安全。

3.耐久性:车架系统应采用高强度的材料,以保证在长时间使用过程中的耐久性和可靠性。

二、设计与实现基于以上需求分析,我们提出了一种灵活可调的电动自行车车架系统,具体设计如下:1.材料选择:车架系统选用高强度的铝合金材料,既能保证车架的稳定性和耐久性,又能减轻整车的重量。

2.组件连接:采用模块化设计,将车架系统划分为多个独立的组件,并通过螺孔连接,实现灵活可调。

3.调节机构:在每个组件的连接处,设计了可调节机构,用户可以通过调节机构来调整车架的高度、长度和角度,以适应不同身高和体型的用户。

4.承载结构:为了保证车架系统的稳定性和耐久性,我们在关键连接处加入了加强板和加强筋,以增加整体刚性和承载能力。

5.悬架系统:车架系统还配备了可调节的悬浮装置,可以根据用户骑行道路的不同环境(如颠簸路面、山地等)进行调整,提供更加平稳和舒适的骑行体验。

6.电动自行车系统整合:在设计车架系统的同时,我们还考虑到电动自行车本身的特性,将电池、电机和控制器等关键部件进行合理的整合和布局,以保证整车的平衡性和安全性。

三、实施方案为了确保灵活可调的电动自行车车架系统的实施成功,我们提出了以下方案:1.原型制作:首先,我们将根据设计图纸制作出一个车架系统的原型,以验证设计的可行性,并对系统进行优化。

基于参数化模型的小型电动车全铝框架车身结构轻量化设计

基于参数化模型的小型电动车全铝框架车身结构轻量化设计近些年来,我国新能源汽车蓬勃发展,然而电池技术限制了电动车的续航里程,此时轻量化设计对电动车的续航能力有着更重要的影响。

以铝合金为主的轻合金挤压型材和板材越来越多的应用到汽车当中。

考虑到电动车整体的布置形式和以型材为主的车身框架结构不同于燃油车,在车身结构设计与优化方面也应有单独的方法与流程。

本文对小型电动车铝合金框架式车身结构进行了初始设计并基于参数化模型轻量化优化设计,具体内容如下:根据小型电动车的结构尺寸以及车身结构常用型材的材料与截面形状,建立初始化小型电动车框架式车身结构以及有限元模型并进行仿真计算得到初始结构的弯曲刚度、扭转刚度和模态性能,与对标车和目标值进行对比;利用参数化建模软件SFE CONCEPT建立车身框架部分的参数化模型,通过与有限元模型的仿真结果和实际框架车身试验结果进行对比,验证了参数化模型的可靠性,为后续的参数化优化做好基础。

综合外形尺寸、底盘及其他相关布置,同时考虑7种工况,基于折衷规划法以柔度最小为目标对车身结构进行拓扑优化。

参考拓扑优化结果和前期仿真分析数据,在初始车身结构基础上改进设计。

建立改进后车身结构的参数化模型,并对快速生成的有限元模型进行基础性能的仿真计算,与初始车身结构相比各项性能有了较大改善并高于目标值。

在改进的车身结构参数化模型中,先选取包括厚度、位置和截面三大类共计56个参数作为初始设计变量,对三类设计变量分别进行正交试验设计,并在ISIGHT中建立集成SFE CONCEPT和求解器等模块的自动分析流程中计算各试验样本,通过综合分析各变量对响应的贡献度和主效应,筛选出20个具有优化潜力的设计变量。

利用优化拉丁方试验设计方法进行130次试验设计,根据样本点数据建立不同近似模型来表示变量与响应之间的关系。

最终通过精度对比,选用响应面近似模型代替仿真模型,采用NSGA-Ⅱ多目标优化算法,以质量最小和弯扭刚度最大为目标对车身结构进行多目标优化。

纯电动客车车架结构模态分析与优化设计

纯电动客车车架结构模态分析与优化设计世界各国对环保的日益重视,电动车成为了汽车工业的一个热门领域。

内燃机客车污染的问题被广泛关注,而纯电动客车迅速发展,具有环保、经济等多方面的优势,受到了越来越多人的青睐。

在纯电动客车设计中,车架结构是至关重要的一个组成部分,它决定了车辆整体的强度、刚度、耐久性等参数,因此对电动客车车架结构进行模态分析和优化设计变得越来越必要。

一、电动客车车架结构模态分析车架结构模态分析是对车辆在振动力作用下的固有振动模态进行分析,从而确定车辆在不同振动模态下的固有频率和振动形式。

通过模态分析可以确定车辆关键零部件的固有频率和振动形式,进而进行结构优化设计,充分利用车辆的材料和积弱优势,提高车辆的强度和耐久性。

纯电动客车车架结构模态分析涉及到不同的振动模态,包括两个关键点的弯曲模态、两个支撑点横向平移模态、前后支撑点扭转模态、车体略微弯曲模态等。

通过使用有限元的方式进行车架结构的有限元分析,可以得出模态分析结果。

基于分析结果绘制模态图谱,可以清晰地看到不同模态下车架结构的弯曲振动形态,包括固有频率和振动阶次等参数,为进一步的优化设计提供了基础数据。

二、纯电动客车车架结构优化设计基于模态分析结果,纯电动客车车架结构的优化方案主要有以下几个方面:1.材料选择和加强。

根据模态分析结果,选择优化材料,并加强车架结构的强度和刚度。

由于纯电动客车的整备质量较重,需要用到高强度和高韧性的材料来增加车架的强度,如采用高硬度的钢-铝-铁复合材料,可以提高车架的强度和刚度。

2.设计结构需考虑动态负载。

纯电动客车运行时会产生一定的动态负载,因此在设计车架结构时需要考虑动态负载和振动的变化,保证车架结构的稳定性。

3.改进连接点和结构。

车架结构各个部件通过连接点组合起来,因此需要设计合理的连接点和正确的方式连接各个部件,确保车架结构与车身的耦合效果达到最优。

4.最优化设计。

模态分析结果可以指导最优化设计,根据车架结构的耐久性和运行效果要求得出最优化方案,提高车架质量和安全性。

微型电动车车身结构优化设计中性能指标的确定方法

摘要 车身结构设计是汽车新车型开发过程中不可忽视的环节,在概念设计阶段对车身结构进行整体优化目前正逐渐成为车身结构设计的新趋势。

在进行车身结构的优化设计中,性能指标的确定是展开优化设计的前提条件,也是对最终设计结果进行性能评判的参考标准。

文章基于某款微型电动车开发项目中的整车结构二阶段优化设计过程,详细地介绍了该车车身结构设计中性能指标的选取与确定方法,并简要描述了根据所确定的性能指标进行车身拓扑优化设计的方法。

关键词 电动车开发 性能指标 车身结构优化Research on Performance Determination Method of a Mini Electric Car BodyAbstract: Vehicle body structure design is a vital process during the development of a new car. In the early phase of conceptional design, to optimize the body structure in an all round way has become a new trend gradually. Vehicle performance target is not only a precondition for optimal design, but also an evaluation of the completed structure. Based on development of a mini electric vehicle, the methods of how to determine the target values for body structure performances are discussed. At the same time, a topology optimization for the body structure is conducted according to the above decided performance targets. Keywords: Electric vehicle development Performance target Body structure optimization 微型电动车车身结构优化微型电动车车身结构微型电优化微型电动车设计中性定方法设计中性能指标的确乔蔚炜 金达锋 于兴林(清华大学汽车安全与节能国家重点实验室)当前全球面临的能源短缺与环境污染两大难题直接威胁着传统汽车的可持续发展,以电动汽车为代表的代用燃料汽车是解决这一危机的途径之一。

微型电动自行车车架设计的技术创新与发展

微型电动自行车车架设计的技术创新与发展微型电动自行车是近年来电动交通工具市场上的新兴产品。

具有小巧轻便、价格低廉、环保节能等优势,受到越来越多消费者的青睐。

而其中一个关键的组成部分就是车架。

车架的设计对于微型电动自行车的整体稳定性和操纵性能有着重要影响。

随着科技的不断发展,微型电动自行车车架设计也在不断创新和发展,以满足用户对于更好的使用体验和更高的安全性能的需求。

首先,技术创新在微型电动自行车车架材料上的应用方面起到了重要作用。

传统自行车车架主要以普通钢材为基础,但其密度大、重量重、强度低,限制了车架的结构和功能的发挥。

相比之下,高性能合金材料,如铝合金、碳纤维等,具有重量轻、强度高、抗氧化性强等优点,成为了微型电动自行车车架设计的首选材料。

铝合金车架具有较好的抗压性能和耐腐蚀能力,同时重量轻,不易生锈,为骑行者提供了更高的安全性和使用便利性。

碳纤维车架则具有更轻、更坚固、更抗震性和更好的吸震效果等优点,使得车辆更加稳定,骑行更加平稳舒适。

其次,微型电动自行车车架设计的创新主要体现在结构上。

优秀的车架设计能够提高整车的稳定性和操控性,增加骑行者的乘坐舒适度。

为了更好地满足用户需求,现代车架设计采用了更多复杂的结构和工艺。

例如,采用悬浮式车架结构可以增加车辆的平稳性和减震性,使得骑行更加舒适。

另外,车架的折叠设计使得微型电动自行车可以便捷地收起来,便于携带和存放,增加了它的便携性和灵活性。

此外,智能化设计也是微型电动自行车车架的创新方向之一。

通过在车架上增加感应器、控制器等智能装置,可以实现智能锁车、防盗报警、自动导航等功能,提升用户的使用体验。

另外,微型电动自行车车架设计的创新还体现在制造工艺方面。

随着3D打印技术的快速发展,微型电动自行车车架的制造变得更加灵活和高效。

传统的制造方式需要费时费力地进行模具制造和焊接等工作,并且存在材料浪费的问题。

而3D打印技术可以实现快速成型,减少了传统制造过程中的人工成本和材料浪费。

电动自行车车架的结构优化与减震性能研究

电动自行车车架的结构优化与减震性能研究随着环保意识的增强和城市交通拥堵的日益严重,电动自行车的普及和应用越来越广泛。

然而,与传统自行车相比,电动自行车在骑行时会面临更多的挑战,如不平坦的路面和减震效果不佳等问题。

因此,研究电动自行车车架的结构优化与减震性能是提高乘坐舒适性和操控性的重要课题。

一、电动自行车车架的结构优化电动自行车的车架结构直接影响着整车的稳定性和可靠性。

为了优化车架的结构,首先需要进行材料选择和结构设计的研究。

1. 材料选择车架材料的选择对于车架的强度、重量和抗振性等性能至关重要。

常见的车架材料包括铝合金、碳纤维复合材料和钛合金等。

铝合金具有良好的机械性能和成本效益,是普遍采用的材料之一。

碳纤维复合材料具有重量轻、强度高、耐腐蚀等优点,但成本较高。

钛合金具有优异的机械性能和抗腐蚀性能,但成本也相对较高。

因此,在选择车架材料时需要综合考虑车架的设计需求、使用环境和成本等因素。

2. 结构设计车架结构设计需要在保证强度和刚度的前提下,尽可能减轻重量并提高乘坐舒适性。

常见的结构设计包括三角形稳定结构和管道外壳结构。

三角形稳定结构具有良好的刚性和稳定性,常用于车架的主要框架部分。

管道外壳结构可以提供良好的抗曲挠和抗扭转性能,常用于车架的横梁和支撑部分。

此外,还可以利用CAD和有限元分析等工具对车架进行优化设计,以确保结构的可靠性和稳定性。

二、电动自行车车架的减震性能研究减震系统是车架的重要组成部分,对于提高骑行的舒适性和操控性具有重要意义。

为了研究电动自行车车架的减震性能,需要关注以下两个方面。

1. 减震系统设计减震系统设计包括前叉和后避震器。

前叉常用的设计有弹簧式和气压式两种。

弹簧式前叉通过弹簧的压缩和膨胀来缓冲路面颠簸带来的冲击力。

气压式前叉通过空气压力的调节来实现减震效果。

后避震器可通过弹簧和阻尼器的组合来实现减震效果。

在设计减震系统时需要考虑乘坐舒适性和稳定性之间的平衡,灵活调节系统的硬度和阻尼,以满足不同路况下的需求。

电动自行车车架的结构分析与优化

电动自行车车架的结构分析与优化电动自行车作为一种便捷、环保的交通工具,受到了越来越多人的青睐。

而车架作为电动自行车的重要组成部分,其结构设计对车辆的性能和使用寿命有着重要的影响。

本文将对电动自行车车架的结构进行分析与优化,以提高车辆的性能和安全性。

首先我们来分析电动自行车车架的结构。

一般电动自行车车架主要由上管、下管、前叉、座管等部分组成。

上管是连接前叉和座管的主要支撑部件,其承受了车手的重量和前叉的冲击力。

下管是连接前叉和座管的横向支撑部件,起到增加车架的稳定性和刚度的作用。

前叉是连接车架与前轮的部件,其需要具备足够的刚度和耐久性。

座管是连接车架与座椅的管状构件,其承受了车手坐姿带来的力量。

在对电动自行车车架的结构进行优化时,我们需考虑以下几个方面。

首先是车架的刚度,刚度越高,车架的变形越小,提高了操控的稳定性和舒适性。

二是车架的重量,重量越轻,电动自行车的整体重量越轻,提高了车辆的加速性能和续航里程。

三是车架的强度,强度越高,车架的抗压和抗扭能力越大,增加了车架的耐久性和安全性。

针对上述优化需求,我们可以通过以下几种方式进行电动自行车车架的结构优化。

首先是采用高强度材料制造车架,如碳纤维复合材料、铝合金等。

这些材料具有较高的强度和刚度,能够在保证车架轻量化的同时提高车辆的耐久性和稳定性。

其次是采用优化的车架几何形状,如增加支撑框架的数量和布局,提高车架的刚度和稳定性。

此外,还可以使用先进的焊接技术,如激光焊接、点焊等,提高车架的强度和连接质量。

除了结构优化外,还可以通过其他方式改进电动自行车的性能。

一是采用可调节式的车架结构,允许用户根据个人需求调整车架的高度和角度,提高骑行的舒适性。

二是增加减震系统,如前叉和座椅管周围的减震装置,减少路面震动对车手的影响,提高骑行的稳定性和舒适性。

三是引入智能化技术,如车架上的传感器和控制系统,实时监测车辆的状态和性能,提供相应的调节和优化措施。

综上所述,电动自行车车架的结构分析与优化对于提高车辆的性能和安全性具有重要的意义。

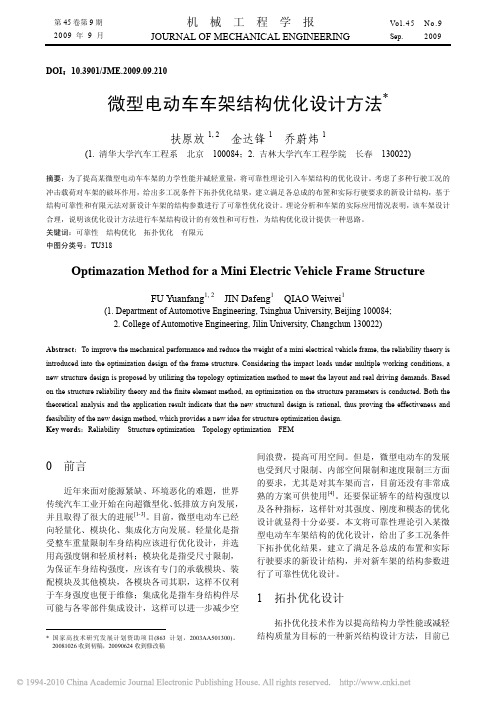

微型电动车车架结构优化设计方法

0 前言*

近年来面对能源紧缺、环境恶化的难题,世界 传统汽车工业开始在向超微型化、低排放方向发展, 并且取得了很大的进展[1-3]。目前,微型电动车已经 向轻量化、模块化、集成化方向发展。轻量化是指 受整车重量限制车身结构应该进行优化设计,并选 用高强度钢和轻质材料;模块化是指受尺寸限制, 为保证车身结构强度,应该有专门的承载模块、装 配模块及其他模块,各模块各司其职,这样不仅利 于车身强度也便于维修;集成化是指车身结构件尽 可能与各零部件集成设计,这样可以进一步减少空

图 2 拓扑优化结果

根据上述拓扑优化结果,考虑各总成的布置和 实际行驶要求,采用矩形钢管和槽钢作为主要结构 形式,建立如图 3 所示的新车架结构。但此时只确 定了车架结构的结构形式,还没有确定矩形钢管和 槽钢的厚度,因此还需要进行进一步的优化设计。

图 3 新车架结构

2 可靠性优化设计

为了确定拓扑优化确定结构的矩形钢管和槽钢

计算。建立频率载荷步,通常设置优化的前两阶频

率在 0~200 Hz。

1.2.3 拓扑优化

分析车架在车体结构的空间位置,建立拓扑优

化的可设计域如图 1 所示。

图 1 拓扑优化的设计域

根据上述刚度和频率的要求,选择材料为 45 钢,弹性模量为 200 GPa,泊松比为 0.3,屈服强度 为 355 MPa;经过迭代计算得到优化结果。单元的 密度在 0.15 以上计算结果相叠加后如图 2 所示。

通过最大化结构的动态响应,使结构的基频高 于结构可能的共振频率,减少结构带来的噪音,增 加乘员舒适性。结构的基频提高对于静态载荷下结 构的优化设计也是十分必要的[7]。为了避免由于多 模态特征值问题导致单个特征值的删除,采用如下 的优化模型

max f (x)

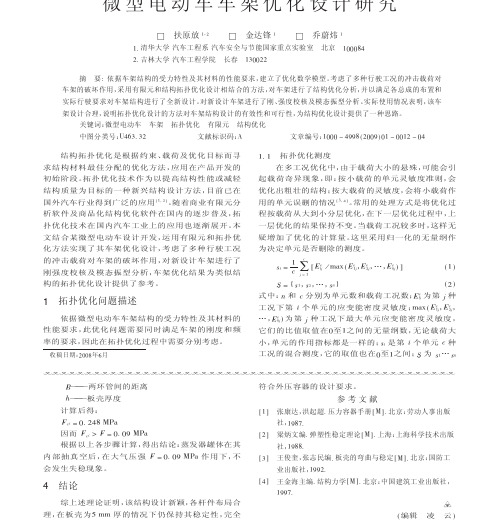

微型电动车车架优化设计研究

摘要!依据车架结构的受力特性及其材料的性能要求,建立了优化数学模型。

考虑了多种行驶工况的冲击载荷对车架的破坏作用,采用有限元和结构拓扑优化设计相结合的方法,对车架进行了结构优化分析,并以满足各总成的布置和实际行驶要求对车架结构进行了全新设计。

对新设计车架进行了刚、强度校核及模态振型分析。

实际使用情况表明,该车架设计合理,说明拓扑优化设计的方法对车架结构设计的有效性和可行性,为结构优化设计提供了一种思路。

关键词:微型电动车车架拓扑优化有限元结构优化中图分类号:"#$%&%’文献标识码:(文章编号:)***+#,,-.’**,/*)+**)’+*#微型电动车车架优化设计研究!扶原放),’!金达锋)!乔蔚炜))&清华大学汽车工程系汽车安全与节能国家重点实验室北京)***-#’&吉林大学汽车工程学院长春)%**’’收稿日期:’**-年$月!———两环管间的距离"———板壳厚度计算后得:#012*&’#-345因而#016#2*&*,345根据以上各步骤计算,得出结论:蒸发器罐体在其内部抽真空后,在大气压强#2*&*,345作用下,不会发生失稳现象。

!结论综上述理论证明,该结构设计新颖,各杆件布局合理,在板壳为788厚的情况下仍保持其稳定性,完全符合外压容器的设计要求。

参考文献9):张康达,洪起超&压力容器手册93:&北京:劳动人事出版社,),-;&9’:梁炳文编&弹塑性稳定理论93:&上海:上海科学技术出版社,),--&9%:王俊奎,张志民编&板壳的弯曲与稳定93:&北京:国防工业出版社,),,’&9#:王金海主编&结构力学93:&北京:中国建筑工业出版社,),,;&.编辑凌云/11111111111111111111111111111111111111111111111111结构拓扑优化是根据约束、载荷及优化目标而寻求结构材料最佳分配的优化方法,应用在产品开发的初始阶段。

电动车的车身结构与轻量化设计

电动车的车身结构与轻量化设计近年来,电动车的市场需求持续增加,为了提高电动车的运行效率和续航里程,车身结构和轻量化设计成为研究的重点。

本文将介绍电动车的车身结构和轻量化设计的相关内容。

一、电动车的车身结构电动车的车身结构与传统燃油车有一定的不同。

电动车使用电池组作为能源储存装置,因此需要更大的空间来容纳电池。

此外,电动车还需要一个电动驱动系统,包括电动机和电子控制单元。

为了满足这些要求,电动车的车身结构需要进行相应的调整。

首先,电动车的车身结构需要具备足够的强度和刚度来支撑电池组和电动驱动系统的重量。

采用高强度钢材或者铝合金等轻量化材料可以有效减轻车身负荷,提高整车的能效。

其次,电动车的车身结构需要合理布局电池组和电动驱动系统。

电池组通常放置在车身地板或后备厢底部,以降低重心并提高车辆稳定性。

电动驱动系统则安装在发动机舱或后轮附近,以方便传输动力。

同时,为了确保电动车的安全性能,车身结构还需要考虑碰撞安全性和防护性。

适当设置防撞梁和安全气囊等被动安全装置,可以减少碰撞时的损伤。

二、电动车的轻量化设计轻量化设计是提高电动车能效和续航里程的关键。

通过采用轻量化材料、优化车身结构和降低车辆整体重量,可以提高电动车的能效和行驶性能。

首先,轻量化材料的使用是轻量化设计的基础。

例如,采用碳纤维复合材料代替传统钢材,可以在保持足够强度的同时,大幅减轻车身负担。

此外,铝合金、镁合金等也是常见的轻量化材料选择。

其次,优化车身结构是实现轻量化的重要手段。

通过在车身结构中增加合理的加强筋和支撑结构,可以保证车身的强度和刚度,同时减少车身材料的使用量。

同时,减少一些不必要的零部件和附件,也可以起到减轻车身重量的效果。

最后,降低车辆整体重量也是轻量化设计的一项重要任务。

除了采用轻量化材料和优化车身结构外,还可以通过减少电池组的重量、选择轻量化的轮毂和制动系统等方式来实现。

此外,合理的车身空气动力学设计也可以降低风阻,减少能量损耗。

超微型可折叠电动汽车车架机构设计与分析

的复 合转 动 副 , 改进方 案 中机 构 的 自由度 为 1 。所

设 计 机 构 中 ,原 动 件 仅 为 后 轮 ( 滑 块 ), 即机 构

般 日l:2 0 1 3 - 0 5 —3 1 作者简介:董建华 ( 1 9 8 7一),男,河南焦作人 ,硕士研究生 ,研究方 向为新能源汽车 。

架 的折 叠 ,车 身 不 够 紧 凑 ,折 叠 后 会 超 出 前 轮 较

长距离。

_

、

发机 构 合 作 研 制 出 的Hi r i k o 【 l 】 ,采 用轮 毂 电机 四轮 驱 动 ,线 控 转 向式 可 折 叠 方 向盘 ,可 在 驻 车 时 , 前 轮 制 动 ,仅 后 轮 推 动 车 体 ,缩 短 轮 距 同时 将 车 身 折 叠 。Hi r i k o 电 动汽 车 轴 距 不 足2 0 0 0 mm,可 乘 坐 两 人 ,体 积 小 、便 利 、环 保 ,可 在 拥 挤 的城 市 交 通 中更 灵 巧 的行 驶 ;驻 车 时 整 车 折 叠 , 占据 较 小 的 空 间 ,可 有 效 缓 解 城 市 交 通 压 力 ,但 其 车 身 前

驻 车 时 ,前 轮制 动 , 后轮 作 为 动 力源 以滑 块 形 式 通 过 分 别 与 车体 和 后轮 铰 接 的连 杆 推 动 车 体 ,缩

短 轴 距 , 同 时将 车 身 举 升 ,实 现 折 叠 ,折 叠 方 案

咨 询 公 司- 贝思 公 司最 近 发 布 调研 报 告 预 测 : 电动

DO NG J i a n — h u a ,ZHANG Sa n — c h u a n ,CHU Zh e n g ,G UO Zh e n g - y a n g

电动车的车身轻量化与结构优化分析

电动车的车身轻量化与结构优化分析随着世界各国对环保与可持续发展的日益重视以及汽车行业的快速发展,电动车作为一种环保、节能的交通工具,受到越来越多人的关注和选择。

在电动车的设计与制造过程中,车身轻量化与结构优化是一项至关重要的任务。

本文将对电动车的车身轻量化和结构优化进行分析和探讨。

一、车身轻量化的意义车身是电动车的重要组成部分,也是整车的基础结构。

在电动车的设计中,车身轻量化可以达到以下几个重要的目的。

首先,车身轻量化可以提高电动车的能源利用效率。

通过减轻车身的重量,可以减少电动车在行驶过程中的能量消耗,提高续航里程。

这对于电动车的普及和推广意义重大。

其次,车身轻量化可以提高电动车的操控性能和安全性能。

降低车身的质量可以使电动车在行驶过程中更加灵活,提高加速性能和车辆的操控性。

同时,车身轻量化还可以减少碰撞时对乘车人员的伤害程度,提高电动车的安全性能。

最后,车身轻量化可以降低电动车的制造成本。

较轻的车身可以减少材料的使用量,降低生产成本。

这对于电动车的大规模生产和市场价格的下调有着积极的促进作用。

二、车身轻量化的方法实现电动车的车身轻量化有多种方法和途径。

下面将介绍几种常见的方式。

首先,选用轻量化材料。

在车身的设计和制造中,选择轻量化材料是一种有效的方式。

目前,常用的轻量化材料包括铝合金、高强度钢材等。

这些材料具有较轻的质量和良好的强度,可在保证车身强度的同时降低车身的重量。

其次,优化车身结构。

通过对车身结构的优化设计,可以降低不必要的重量。

例如,在设计车身骨架时,可以采用更加合理的结构布局和连接方式,减少零部件的使用量,达到轻量化的效果。

另外,采用先进的制造工艺和技术。

随着科技的不断进步,新的制造工艺和技术为车身轻量化提供了更多的可能性。

例如,采用3D打印技术可以实现复杂结构的一体成型,减少连接件的使用,降低车身的重量。

三、车身结构优化的意义除了轻量化外,车身结构的优化也是电动车设计过程中的重要环节。

新型电动汽车车架结构分析及优化设计

Ab s t r a c t : T h e s t r u c t u r e a n a l y s i s a n d o p t i mi z a t i o n d e s i g n 0 厂t 矗 e n e w t y p e e l e c t r i c v e h i c l e f r a m e w e r e c a r r i e d o u t .F i r s t ,

车 有限元分析 ; 优化

中 图分 类 号 : T H1 6 ; U 4 6 3 . 8 2 + 9 文 献 标识 码 : A 文章编号 : 1 0 0 1 — 3 9 9 7 ( 2 0 1 7 ) 0 6 — 0 2 3 4 - 0 4

S t r u c t u r e An a l y s i s a n d Op t i mi z a t i o n o f A Ne w Ty p e El e c t r i c Ve h i c l e Fr a me

YANG C h u n — l a n ,Z HANG Y a — l i ,HUANG We i ,L I S h e n ( S c h o o l o f M e c h a n i c a l E n g i n e e r i n g , G u a n g x i U n i v e r s i t y , G u a n g x i N a n n i n g 5 3 0 0 0 4 , C h i n a )

d e f o r ma t i o n f o t h e f r a m e W s, a t o o l r a g e i n t h e t o r s i o n c o n d i t i o n .T h e n m e d a t t h e w e tn e s s 0 厂t h e d e s i n ,s g t r u c t u r e

微型电动车车架及悬架系统设计

摘要我们现在正处于一个信息技术革命和工业革命的时代。

使用智能技术,如物联网、云计算、移动互联、人工智能、自动控制、大数据等。

实现健康、低碳、智能、舒适、安全、高效的日常生活方式已经成为产品设计的趋势。

未来,汽车设计正朝着智能化和可持续发展的方向发展。

本文通过硬件与软件相结合的设计理念来构建我们的智能想象。

硬件通过车身和内饰的轻量化设计使汽车小型化。

硬件小型化不仅可以节省材料,还可以降低空间占用率,在一定程度上缓解我们的空间拥挤感,大大优化停车需求。

电力系统采用电力驱动实现可持续绿色能源。

在软件方面,通过汽车联网和云计算等新技术实现了环境感知、数据收集、规划和决策等一系列智能活动。

在视觉上,增强现实技术用于增强我们的体验,优化我们的驾驶环境预测,减少交通事故。

提出智能驾驶系统交互,构建汽车软件系统产品,增加停车位锁定和自动导航功能。

硬件和软件的设计理念是基于未来汽车设计发展趋势的整合,重点是人-车-行的关系模型。

目的是结合信息技术,使我们的旅行智能化、舒适化、安全化和人性化。

关键词:框架设计,悬挂设计,软硬件,系统安全AbstractNow we are in the era of information technology revolution, but also the era ofindustrial revolution, the use of Internet of things, cloud computing, mobile Internet,artificial intelligence, automatic control, large data and other intelligent technology toachieve health, low carbon, Safe and efficient way of daily life has become a trend inproduct design.Future automotive design is becoming intelligent and sustainable design, thisarticle through the hardware and software design concept to build our wisdom lineImagination, the hardware through the body and interior lightweight design means tominiaturize the car. The miniaturization of the hardware can not only save material onmaterials, but also reduce the space occupancy rate, to a certain extent, ease our senseof space congestion, greatly optimize the parking needs. Power system using electricdrive mode, in energy to achieve sustainable, green. Software through the car networkand cloud computing and other new technologies to achieve environmental awareness,data collection, planning and decision-making and a series of intelligentactivities,visually through the AR technology to enhance our experience, optimize our drivingenvironment to predict and reduce traffic accidents. Proposed Smart Driving systeminteraction, build auto software system products, increase parking lock and automaticnavigation and other functions.Hardware and software design concept is through the integration of future cardesign trends, around the human-car-line relationship between the three models, thepurpose is to combine information technology to make our travel becomes intelligent,comfortable, safe and humane. Keywords: product design information technology hardware software system security目录摘要 (2)Abstract (3)目录 (5)项目研究的背景、目的和意义 (6)本课题的主要研究内容和目标 (8)框架的试制与设计 (12)悬架总体设计 (19)工作展望 (27)致谢 (28)参考文献 (28)2.1概述工程技术因素是任何设计的基础和前提,也是更高层次的发展和改造。

基于电动车车架的有限元分析及优化设计

基于电动车车架的有限元分析及优化设计摘要:电动车车架是电动车在实际运行过程中主要元件之一,更是提高其设计质量的关键。

尤其是在半承载式车身的电动货车上,其车架不仅承载着动力总成,还承载着路面所传递过来的各种静载荷。

因此,为了进一步提高电动车车架的稳定性,本文对电动车车架的有限元分析及优化设计进行了研究,希望能够给相关的学者提供帮助。

关键词:电动车车架;有限元分析;优化设计前言:在对电动车车架进行分析和设计的时候,对车架的动静态性能等进行了研究,发现其对结构的影响并不大,所以对车架进行了适当的简化,这样不仅可以节省大量的时间,还能不断增强电动车车架结构的稳定性。

同时,为了对电动汽车车架进行更加稳定的设计,还对它的固有振型进行了分析,从而进一步完善了电动车车架的设计模式。

1 电动车车架的有限元分析1.1 车架的静态分析在对电动车车架的有限元分析过程中,由于车架的材料采用的是市场流通的车架,最常用材料是Q195,所以电动车车架的固定点与外部载荷之间具有很大的联系[1]。

其中固定点是电动车车架有限元分析过程中的关键,它主要是载荷采用普通电动车在满载的情况下,所受力的情况。

在对其进行分析的过程中,发现车架的应力变化规律在集中部位,应力集中力对电动车车架中的零件材料强度造成了一定的影响。

因此,要想提高电动车车架的稳定性,可以通过车架疲劳强度的改进等,减小集中应力,为电动车的稳定运行提供基础。

1.2 路面激励对常用车架的共振分析在电动车实际的运行过程中,由于客观因素的影响,其车架会出现共振等情况。

在常用车架模态出发,分析常用车架在水平方向和竖直方向与扭转力的关系。

在电动车运行的过程中,如果路面的高低不平以及行驶过程中遇到障碍物,都会导致车架产生振动,长时间这样下去就会对电动车车架的稳定性造成严重的影响。

因此,在这样的背景下,为了进一步加强对电动车车架的有限元分析,工作人员要按照路面振动激励来源的不同,将其简单的分为离散激励事件与随机激励事件。

电动自行车车架设计的多目标优化方法研究

电动自行车车架设计的多目标优化方法研究随着环境保护意识的提高和燃油价格的不断攀升,电动自行车作为一种环保、经济、便捷的交通工具,受到越来越多人的青睐。

在电动自行车的设计中,车架是其中重要的组成部分之一,它直接影响到车辆的稳定性、舒适性和安全性。

因此,如何设计出一种满足多个目标要求的电动自行车车架成为一个关键问题。

1. 车架设计的目标在电动自行车车架的设计中,我们需要考虑以下几个目标:1.1 轻量化:轻量化是一种重要的设计目标,可以提高电动自行车的能耗效率和续航里程。

轻量化的车架设计可以减少整车的质量,降低能源消耗,提高能效。

同时,轻量化的车架还可以提高电动自行车的操控性和加速性能。

1.2 刚性与强度:车架需要具备足够的刚性和强度,以保证车架在行驶过程中的稳定性和安全性。

刚性和强度的设计要求需要充分考虑车架的结构和材料特性,以保证在各种载荷条件下的可靠性和安全性。

1.3 舒适性:舒适性是指驾驶员在长时间驾驶过程中的舒适感受。

车架设计需要考虑到电动自行车的减震性能和吸震性能,以减少驾驶者在不平路面上的颠簸感。

2. 多目标优化方法为了满足上述多个目标要求,我们可以采用多目标优化方法来进行电动自行车车架设计。

2.1 材料选择:首先,我们可以根据轻量化的目标,选择适合的轻质材料,如铝合金、碳纤维等。

这些材料具有较高的强度和韧性,并且相对较轻,适合用于车架的制造。

2.2 结构优化:在车架的结构设计中,我们可以使用有限元分析等工具来模拟车架在不同载荷条件下的性能表现。

通过对结构的优化设计,可以在保证刚度和强度的前提下,最大程度地降低车架的重量。

2.3 减震性能优化:在车架设计中,我们可以考虑添加一些减震结构和装置,以提高电动自行车的减震性能。

例如,在前叉部位加入悬挂装置,可以有效减少驾驶者在行驶过程中的颠簸感。

2.4 多目标综合优化:针对上述多个目标要求,我们可以借助多目标综合优化算法,找到最佳的设计方案。

通过考虑不同目标之间的权重和优化算法的迭代,可以得到在各种限制条件下最优的车架设计。

小质量电机车车体结构分析及优化

小质量电机车车体结构分析及优化【摘要】本文重点阐述了小质量电机车车体结构的设计,并详细介绍了如何利用有限元软件对其进行校核和优化,提出改良方案,对类似产品有一定的指导意义。

【关键词】质量;电动车;结构分析0 前言在地铁盾构施工中,电机车、沙浆车、渣土车、管片车等组成盾构掘进的后配辅助部分,是盾构机正常工作的必备条件,而电机车在整个盾构后配套系统中起到了主要的牵引和连接作用。

在一般情况下,电机车一般有重量要求,而且要求质量足够大而防止打滑,然而,为了适应各种地铁施工环境,在盾构机开挖直径减少和所需牵引力减小的同时,其盾构后配套产品也往轻量化发展,这就要求其后配套产品在质量上有所控制。

1 电机车车体基本结构电机车车体主要由左右侧板,前后端板,前后电机座,前后车钩座,司机室底座,电瓶托座等组成。

由于大部分情况下,要求电机车整车质量达到30吨、45吨或更大,因此机车车体的基本结构板厚均用上厚板,且要适当增加配重以达到要求重量。

在这种情况下,机车车体一般不需进行详细的结构计算,因为电机车本身承载不大,牵引为主,强度一般不是问题,而在板厚够厚的情况下,刚度和稳定性也相对较强。

然而,在整机质量要求在20吨或15吨之内的情况下,车体结构作为电机车的主要钢结构,其重量直接影响整机重量,因此车体结构的优化减重就显得格外重要。

2 车体结构计算2.1 有限元模型建立车体有限元计算选用大型通用有限元软件ANSYS,而有限元模型建立的好坏直接影响到计算结果的正确和合理与否,所以车体结构计算的关键第一步就是对车体结构的进行合理简化,得到最接近实际情况的有限元模型。

2.1.1 车体结果模型的简化根据车体的结构特点、分析目的和结构的受力特性,简化第一步就是要对实体模型进行降维。

降维是指将三维模型简化成二维或一维模型,这种简化的前提是,当某一个方向或某两个方向的尺寸小于其他方向的尺寸时就可以板或者杆。

电机车车体结构大部分由板件焊接而成,因此选用SHELL63单元进行模拟。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

21 0 0年 1 月 1

河南机 电高等专科学校学报

Jun lo e a c a i l n lc i l n i er gC l g o ra f n n Me h nc d E et c gn ei o e e H aa ra E n l

V 11 № . o. 8 6

1 引言

根 据纵 梁 的结 构 特 点 , 架 可 以 分 为 周 边 式 、 几 种 。其 中梯 形 车 架 又 脊 优化 设计 作 为一 门 新 兴 技 术 在 现 代 汽 车 设 计 中 形 式 、 称 为边梁 式 车架 , 比较 常用 的 一种 车 架 。为保 证 是 j 得 到 了广 泛 的应用 。最 优 化 是 现代 工 程 产 品 设 计 的 车架 采 用空 间 目标 ¨ 。根 据性 能需要 合理 地 选择 方 案 , J 以获得 最 佳 四轮驱动轿 车 和悬架 的空 间尺 寸 要 求 , 效果 。通 常情况 下设计 时为 了保 证 汽 车 的安 全 性 , 脊 梁式结 构 。这 种 结 构 保 证 了车 架 具 有 较 大 的扭 转 车 又容 许 车轮有 较 大 的跳 动 空 间。 四根 直 杆成 梯 架 的设 计 刚 度 强度 都 远 远 大 于 安 全 规 定 。虽然 保 证 刚 度 , 了安全 性 , 却带来 了油 耗增 加 , 噪音 变 大 , 厂家 耗 材 多 形状 排列 , 以满 足双 横臂 独 立悬 架 上 下横 臂 不 等长 的 等一 系列 问题 J 。本 文 主 要介 绍 微 型 电 动 车 车 架 的 要求 。在车 架 中部拓 展 出双 层 的 框架 结 构 , 于支 撑 用

优化设计 。整个四轮驱动微 型电动车的设计、 分析与 车身 部件及 动力 系统 总成 。 优 化是基 于 三维设 计软 件 U G和有 限元 分 析 软 件 A — n 该 车采 用 双 横 臂 扭 杆 弹簧 悬 架 。 弹 簧悬 架 布 置 ss y 进行 的。车架 设计 采 用 了适 合 于 电 动车 承 载特 点 在车架 上平 面 , 双横 臂 独立 悬 架 的较 短 的上 横 臂相 与 的双层车 架 , 析 了 车 架 的静 态 强 度 和 刚 度 , 在 满 连 , 以减少 其传 给 车架 的集 中载荷 。 分 并 可 足强 度 和刚度 的条件 下 对 车架 结 构进 行 了优化 设 计 , 车架 材 料 为 异 形 钢 管 型 材 , 本 低 、 工 方 便 。 成 加 开发 出一 种适 合 各 种 路 面行 驶 的新 型 电动 车 车 架 结 初 选异形 钢管 型材 尺寸 3 m 3 m 0m x 0 m×15 m, . m 在悬 构, 目的是 在保证 汽 车安 全 性 能 的同时 进 一 步减 轻 车 架 连接处 为 4 / 4 m × m 0 mn× 0 m 2 m。

架结构进行 了优化设计 , 开发出一种适合各 种路面行驶 的新 型电动车车架结构 。 关键 词 : 型电动车; 微 车架 ; 结构分析 ; 优化

中 图 分 类 号 :4 3 3 U 6 .2 文献标识码 : A 文 章 编 号 :08—2 9 (0 0 0 0 1 O 10 0 3 2 1 )6— 0 7一 3

架质重 。 2 2 车架 结构 分析 .

2 微 型 电动 车 车 架 结 构

2 1 车架布 置与 结构 设计 .

根据 车 架 的几 何 特 点 , 利用 A ss 件 的梁 单 元 ny 软 建立 车架 模型 , 模 型 有 7 8个 节 点 , 1 ‘ 单元 , 此 5 8 2个 如

河南机 电高等专科学校学报

21 00年 6期

扭杆弹簧有结构紧凑、 单元质量储能大 、 非簧载 簧 。该扭矩 由安 装 于车 架 的 扭 杆 弹 簧 另 一端 的调 节 质量小 、 便于调节的特点 , 因此在汽车上有很大 的应 臂来平衡 。因此 , 车架不但在悬架上横臂处承受垂直 用前景 。对于采用扭杆弹簧作为悬架弹性件的车 方 向的作 用力 , 在扭 杆 弹簧 调 节臂 两端 也 承受 垂 J 而且 架, 车架模 型 的加载及 约束 处 理与 其他 悬架 形式 的模 直方 向的作用力 。 拟 方法不 同。分 析上 、 横臂 的安装 方 式 和扭 杆弹 簧 下 车架 弯 曲 和 弯 扭 组 合 工 况 的 约束 如 表 1所 示 。 传力特点可 以发现 : 由于扭杆弹簧装于上横臂, 地面 考 虑座椅 和乘客 载荷 , 虑动 载系数 25 车 架两 种 并考 ., 垂直反力通过 车轮、 上横臂转变成扭矩传到扭杆 弹 工况载荷和约束分别如图 34 、 所示 。

整 个 四轮驱 动 微 型 电动 车 的 车架 结 构 及 动 力 系 图 2所示 。

统 布置 方案 如 图 1所示 。

图 l 车 架结 构 及 动 力 系统 布置 方 案

图 2 微型 电动 车车架有 限元模型

+ 收稿 日期 :0 01 .9 2 1 — 1 0 作 者 简 介 : 向 阳 ( 9 1) 男 , 南 洛 阳人 , 教 , 要 从 事 汽 车 电 子和 检 测 技 术 研 究 。 赵 18 一 , 河 助 主 1 7

NO . Ol V2 0

微 型 电动 车 车 架 结构 分析 与优 化 设 计 ’

赵 向 阳 ,苏 晨

( 河南机 电高等专科学校 汽车工程系, 河南 新 乡 4 3 0 ) 5 00

摘要 :汽车车架作 为汽车联结各种零部件 的基体 , 承载着来 自 面和其他部件 的各种复杂载荷 的作用 , 刚度与 路 其 强度对汽车整体设计起到重要作用。对车架进 行改型设计是产品优 化改进 的一个重要部分。文章基于三维设计 软件 U G和有 限元分析软件 A ss 对微型 电动车车架结构性能进行 了分 析, ny , 并在满足 强度和 刚度 的条件下 , 对车