固体制剂车间称重配料管理系统

称重管理系统的操作方法

称重管理系统的操作方法称重管理系统操作方法称重管理系统是一种应用于仓储物流行业的管理工具,可以实现对物品的称重、分拣、打包等操作,提高工作效率和准确性。

下面将详细介绍称重管理系统的操作方法。

1. 登录系统首先,用户需要使用自己的账号和密码登录系统。

系统会进行身份验证,确保用户的合法性和权限。

2. 创建商品信息在称重管理系统中,用户需要创建商品信息库。

点击“商品管理”按钮进入商品管理页面,在页面上选择“新建商品”按钮。

输入商品的名称、编号、规格、单位、价格等信息并保存。

3. 创建客户信息在称重管理系统中,用户需要创建客户信息库。

点击“客户管理”按钮进入客户管理页面,选择“新建客户”按钮,输入客户的姓名、联系方式、地址等信息,并保存。

4. 创建订单在称重管理系统中,用户需要创建订单。

点击“订单管理”按钮进入订单管理页面,选择“新建订单”按钮。

在订单页面上选择客户和商品,并输入商品的数量。

系统会自动计算商品的价格和总价。

确认订单无误后保存。

5. 称重操作在称重管理系统中,用户需要进行称重操作。

进入称重页面,将商品放置在称重仪上,并点击“称重”按钮。

系统会将商品的重量显示出来,并自动保存称重记录。

6. 分拣操作在称重管理系统中,用户需要进行分拣操作。

选择“分拣管理”按钮进入分拣管理页面,系统会显示待分拣的订单列表。

点击相应的订单,系统会显示订单中所包含的商品。

将订单中的商品按照相应的规则分拣到不同的区域。

7. 打印标签在称重管理系统中,用户需要进行标签打印操作。

选择“标签管理”按钮进入标签管理页面,选择需要打印标签的订单。

系统会自动生成标签,并将其打印出来。

将标签粘贴在相应的商品或者订单上。

8. 查询统计在称重管理系统中,用户可以进行查询和统计操作。

点击“查询统计”按钮进入查询统计页面,选择需要查询的条件和时间范围,系统会根据用户的选择显示相应的统计结果。

以上就是称重管理系统的操作方法。

通过这些操作,用户可以实现对商品的称重、分拣和打包等管理工作。

配料称重自动控制系统怎样操作

配料称重自动控制系统操作指南1. 系统概述配料称重自动控制系统是一种用于自动化控制配料称重的设备,主要应用于生产线上的配料工序。

该系统能够精确称量不同重量的配料,提高生产效率和质量控制,并减少人力成本和配料误差。

2. 系统组成配料称重自动控制系统由以下几个主要组成部分构成:2.1 称重传感器称重传感器是系统中起主要作用的部分。

它通过测量物料重量并输出电信号来实现准确的配料称重。

在安装和使用称重传感器时,需要遵循以下步骤:•确保称重传感器固定在平稳、牢固的支撑结构上,以避免重量分布不均导致测量错误。

•检查传感器的电源连接和信号连接是否正常,确保传感器能够正常工作。

•对于不同类型的传感器,需要按照相应的规范进行校准和调试,以确保称重准确度。

2.2 控制器控制器是系统的核心部分,用于接收传感器的信号并进行相应的控制操作。

控制器通常由一个微处理器和一些逻辑电路组成。

在操作控制器时,需要按照以下步骤进行操作:•打开控制器电源,确保电源供应正常。

•连接称重传感器和控制器,确保信号传输无误。

•设置控制器的工作参数,如配料重量范围、传感器灵敏度等。

•按下启动按钮,控制器将开始接收传感器信号并进行相应的控制操作。

2.3 操作界面操作界面是用户与系统进行交互的通道,通常由触摸屏或键盘等设备组成。

在操作界面上,用户可以进行以下操作:•输入配料的目标重量,控制器将根据用户的输入进行相应的控制操作。

•监控系统的工作状态,包括当前称重重量、运行时间等。

•进行系统的设置和参数调整,如称重单位、显示方式等。

3. 操作步骤下面是配料称重自动控制系统的一般操作步骤:3.1 系统启动•打开控制器电源,并确保称重传感器和操作界面正常连接。

•检查控制器和传感器的工作状态,确保系统准备就绪。

•启动系统,进入操作界面。

3.2 配料准备•根据生产需要,准备需要配料的容器和物料。

•将容器放置在配料区域,确保容器固定不动。

•打开配料区域的门,准备进行配料操作。

全自动称重配料系统

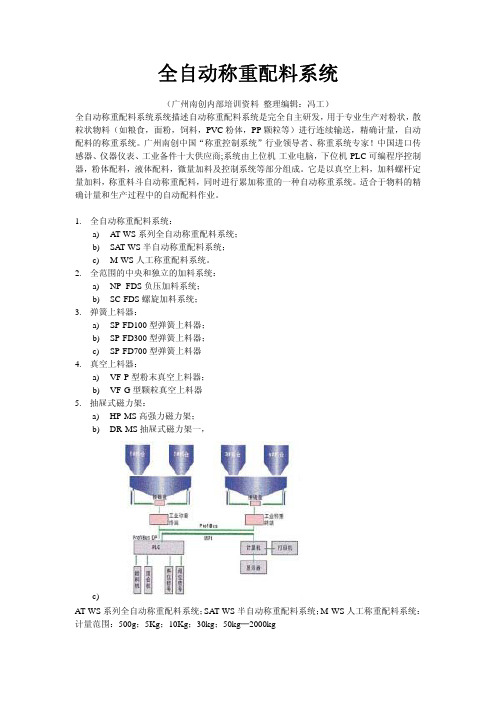

全自动称重配料系统(广州南创内部培训资料整理编辑:冯工)全自动称重配料系统系统描述自动称重配料系统是完全自主研发,用于专业生产对粉状,散粒状物料(如粮食,面粉,饲料,PVC粉体,PP颗粒等)进行连续输送,精确计量,自动配料的称重系统。

广州南创中国“称重控制系统”行业领导者、称重系统专家!中国进口传感器、仪器仪表、工业备件十大供应商;系统由上位机-工业电脑,下位机-PLC可编程序控制器,粉体配料,液体配料,微量加料及控制系统等部分组成。

它是以真空上料,加料螺杆定量加料,称重料斗自动称重配料,同时进行累加称重的一种自动称重系统。

适合于物料的精确计量和生产过程中的自动配料作业。

1.全自动称重配料系统:a)AT-WS系列全自动称重配料系统;b)SAT-WS半自动称重配料系统;c)M-WS人工称重配料系统。

2.全范围的中央和独立的加料系统:a)NP -FDS负压加料系统;b)SC-FDS螺旋加料系统;3.弹簧上料器:a)SP-FD100型弹簧上料器;b)SP-FD300型弹簧上料器;c)SP-FD700型弹簧上料器4.真空上料器:a)VF-P型粉末真空上料器;b)VF-G型颗粒真空上料器5.抽屉式磁力架:a)HP-MS高强力磁力架;b)DR-MS抽屉式磁力架一,c)AT-WS系列全自动称重配料系统;SAT-WS半自动称重配料系统;M-WS人工称重配料系统:计量范围:500g;5Kg;10Kg;30kg;50kg─2000kg计量精度:±0.05%;±0.1%;±0.2%;±0.5%可按用户要求,加工特殊规格。

二,全范围的中央和独立的加料系统中央上料系统可以说是规模化塑料加工生产线中使用最普遍的辅助设备,它可节省原料搬运的人力与时间以及生产现场原料堆放所占的空间。

产品系列:1,NP-FDS负压加料系统我司NP-FDS负压加料系统采用负压高速低浓度输送方式,该方式是利用真空泵产生足够的真空吸引力,再调整原料与空气之间的比例来达到输送的方式,其具有操作控制简便,输送速度快,生产安全稳定,生产现场清洁,成本低的特点。

药品生产企业固体制剂车间管理规范

药品生产企业固体制剂车间管理规范

药品生产企业固体制剂车间管理规范是指对于生产固体制剂的车间进行管理的规范。

以下是一些可能包括在此规范中的要求:

1. 原材料管理:确保原材料的质量符合规定要求,包括购买符合规定的原材料、进行检验和验收,以及正确存放和使用原材料。

2. 设备管理:保证所用设备的运行正常、有效,包括进行设备的定期检验、校准和维护。

3. 生产工艺控制:严格按照生产工艺要求进行生产操作,包括配料、混合、压制、包装等各个环节。

4. 清洁和消毒:要求车间内的环境清洁、卫生,保证生产过程中无外来物质和污染物的存在。

5. 记录和文件管理:记录和保存所有生产过程的有关数据,包括原材料的采购、检验结果、生产工艺的执行情况等。

6. 技术培训和人员管理:对车间员工进行必要的技术培训和管理,确保其了解和遵守生产操作规范。

7. 质量控制:建立完善的质量控制体系,包括对产品的抽样、检验和验证,以确保产品的质量符合规定要求。

8. 废物处理:对车间产生的废物进行正确处理,包括分类、储存和处置,确保符合环境保护要求。

9. 安全防护:要求车间作业人员遵守相关的安全操作规程,使用个人防护装备,确保人员和设备的安全。

以上只是可能包括在药品生产企业固体制剂车间管理规范中的一些要求,具体的规范内容可以根据不同企业和法规要求进行定制。

配料系统介绍

配料系统介绍一、概述配料系统是指一种将原材料按照一定比例自动配料的设备,通常应用于化工、食品、医药等行业中。

其主要功能是实现自动化生产,提高生产效率和产品质量。

二、组成部分1. 储料罐:储存原材料的容器,通常是由不锈钢制成,具有防腐蚀、耐高温等特性。

2. 称量系统:通过传感器测量原材料的重量,并进行数据处理和控制。

3. 输送系统:将已称好的原材料输送到混合设备中进行混合。

4. 控制系统:对整个配料系统进行控制和监测。

三、工作流程1. 原材料进入储料罐后,称量系统会对每个储物罐内的原材料进行称重,确保按照预设比例配比。

2. 称好重量的原材料通过输送系统被输送到混合设备中。

3. 在混合设备中,各种原材料经过充分混合后形成所需产品。

4. 最终产品通过输送带或管道被输送到下一个生产环节。

四、优点1. 提高生产效率:自动化操作减少了人工干预,提高了生产效率。

2. 提高产品质量:配料精度高,减少了人为误差,保证了产品质量。

3. 节约成本:自动化生产减少了人力成本和原材料浪费,节约了成本。

4. 安全可靠:使用不锈钢材料制造的储料罐具有防腐蚀、耐高温等特性,保证了设备的安全可靠性。

五、适用范围配料系统广泛应用于化工、食品、医药等行业中。

例如,在食品行业中,配料系统可以用于制作各种饼干、糖果等甜点;在医药行业中,可以用于制作各种口服液体药剂。

六、维护保养1. 定期检查设备是否存在异常情况,并及时处理。

2. 定期清洗设备内部和外部的污垢和积尘,并消毒杀菌。

3. 定期检查传感器的精度,并及时校准。

七、总结配料系统是一种实现自动化生产的设备,其主要功能是按照一定比例自动配料。

其优点包括提高生产效率、提高产品质量、节约成本和安全可靠。

在使用过程中,需要定期进行维护保养,以确保设备的正常运行。

动态配料称重控制系统的设计和实现

动态配料称重控制系统的设计和实现一、引言(约200字)二、动态配料称重控制系统的设计(约400字)1.系统需求分析在设计动态配料称重控制系统之前,首先需要对系统的需求进行详细分析。

根据生产线的要求,确定所需物料种类和配比比例。

同时,考虑到生产线的工作速度,要求系统能够实现快速、准确地完成物料的配料。

2.系统架构设计根据需求分析结果,设计动态配料称重控制系统的架构。

该系统主要分为两个部分:硬件系统和软件系统。

硬件系统主要包括传感器、称重仪表和控制器,用于实现对物料的称重;软件系统则负责实时监控和控制称重过程。

3.硬件设计根据系统架构设计,进行硬件系统的设计。

选择合适的传感器和称重仪表,并进行连接和布置。

同时,需要设计一个稳定、可靠的控制电路,确保称重过程的准确性和稳定性。

4.软件设计软件系统主要包括数据采集和处理模块、控制模块和界面模块。

数据采集和处理模块用于实时获得称重数据,并进行数据处理,比如滤波、去噪等。

控制模块负责根据配料要求控制传感器和称重仪表的工作,并实时调整相关参数。

界面模块则提供一个可视化的界面,方便用户进行操作和监控。

三、动态配料称重控制系统的实现(约400字)1.硬件实现根据硬件设计完成硬件系统的连接和调试工作。

确保传感器和称重仪表能够正常工作,并能够稳定地获得称重数据。

同时,对控制电路进行测试和优化,确保称重过程的准确性和稳定性。

2.软件实现根据软件设计完成软件系统的开发和调试。

保证数据采集和处理模块能够准确获取和处理称重数据,同时实现实时的数据显示和监控。

控制模块能够根据配料要求控制传感器和称重仪表的工作,实现准确的配比。

界面模块提供一个直观、友好的界面,方便用户进行操作和监控。

3.系统测试和优化完成系统的开发和调试后,对整个系统进行测试和优化。

通过与实际生产情况的比对,检查系统的准确性和稳定性,并根据测试结果进行优化。

确保系统在生产线上能够稳定、可靠地工作。

四、总结(约200字)本文对动态配料称重控制系统的设计和实现进行了详细的介绍。

GMP称量、配料岗位操作规程

页码:文件编号:生效日期: 再版日期:第1页/共3页SOP-PM-01002-1标准操作规程STANDARD OPERATING PROCEDURESubject题目:称量、配料岗位操作规程Issued by颁发部门:质量部Written by起草人:Date日期:Dept. Head Approval 部门主管审核:Date日期:QA Director Approval QA 主管审核:Date日期:Approved by批准:Date日期:Dispense分发:生产部、质量部1.目的建立固体制剂产品的称量、配料操作规程,以规范其操作过程;保证按处方投料生产。

2.适用范围适用于本公司固体制剂各品种的称量、配料过程。

3.责任者称量、配料工序操作工负责实施,生产主管、现场QA负责检查监督。

4.内容4.1.准备工作4.1.1.检查工作间是否已清洁,不存在与生产无关的原辅材料、包装容器、上批残留物、文字材料等。

设备状态良好,所有与物料接触的部位均已清洁干净、干燥。

4.1.2.确认配料间有有效的清场合格证和生产状态牌。

4.1.3.领取SMP-PM-01009-1-R-002《工序生产指令单》、《批生产记录》,领取生产用具等。

4.1.4.按生产指令至中间站领取待称量、配料的原辅料,确认品名、数量正确并检查物料外观。

4.1.5.检查计量器具上是否有合格证,是否在规定的有效期内。

选用合适的天平或电子磅秤不能让毛重超过天平或电子磅秤的最大称量范围。

4.1.6.按批生产指令对原辅料贮存间内的所需物料的标签进行逐个核对,包括物料品名、代号、批号,及是否在规定的有效期内。

标准操作规程STANDARD OPERATING PROCEDURESubject题目:称量、配料岗位操作规程Issued by颁发部门:质量部4.2.称量、配料步骤4.2.1.称量人严格按照SOP-EM-02015-1《电子台秤操作、清洁规程》4.1~4.2操作,把空的配料容器和盖子放在磅秤上,称皮重,再在容器中称取处方量的物料进行去皮为零。

颗粒物料定量称重及灌装控制系统设计方案

颗粒物料定量称重及灌装控制系统设计方案1.1 包装机械的发展现状及现实意义现代包装技术日益向着高度机械化和自动化方向发展,最初,在包装领域中所应用的第一代包装机械——DubbedGen1,结构简单,是纯机械性的。

由一台电机带动直线轴转动,并通过凸轮产生动力。

采用可编程控制器(PLC)的控制系统,结构也很简单,由操作人员直接控制机器。

在大部分情况下,还没有采用人-机互动技术(HMI)。

之后,出现了第二代包装机械。

此技术诞生于十年前,包装机械仍采用传动轴驱动,只是结构更复杂一些,因为由伺服电机来控制速度,所以可以向一些特殊的动作发出指令,而且也采用了更为复杂的PLC可编程逻辑控制器。

第二代包装机械的可调性更好,但这一优点却需要付出更高的费用。

这些费用包括更多的线路布置、更多的PLC可编程逻辑控制器输入/输出(I/O)装置,这些装置庞大而复杂,有更多的传感器和程序控制,甚至还包括更多的外围设备,而且对于故障的排除和处理也更加困难。

近年来,国内包装机械从技术、设计和制造等方面发展较快,从前期的由国外引进先进设备和技术并在此基础上进行消化吸收,到自行设计制造生产出较为先进的电子秤称量微机控制的各种型号种类的包装机,基本满足了国内各行业散状物料产品包装的需要。

但开发研制经济实用的颗粒物料称重式包装机也是非常适时和必要的。

随着社会经济、技术的快速发展,产品定量精度要求更加严格,产品规格种类繁多,颗粒物料定量称重、灌装类设备需求量日益增加。

相比之下,农产品的包装机械发展稍有不足,包装速度和精度偏低是阻碍其发展的主要原因。

本课题根据这一要求并结合谷物生产的实际情况,研制了颗粒物料的自动定量灌装控制系统,对如何提高灌装速度和称量精度提出了改进方案。

1.2 颗粒物料定量灌装控制系统的研究意义随着市场经济的完善和发展,商品流通的深度和广度进一步扩大,包装工业在国民经济中的作用和地位越来越高。

商品包装是一个新兴的行业,是在商品经济日益繁荣,市场竞争日趋激烈的新形式下,逐步成长起来的。

自动配料系统简介及原理

自动配料系统简介及原理前言在制药、化工、食品等诸多工业领域,配料是常见的一项工作。

随着科技的发展,自动化成为了现代化生产的必备条件,自动化配料也成为了各个行业的发展趋势。

自动配料系统是一种专门用于自动化配料的设备,本文将介绍自动配料系统的基本概念、原理和应用。

自动配料系统简介自动配料系统是一种用于实现物料测量、混合、输送、卸料等全自动化的设备。

自动配料系统采用计算机和自动化控制技术,将多种不同的物料按照配方比例自动混合,然后通过输送系统将混合好的物料送到下一个工序。

自动配料系统的主要由以下几个组成部分组成:1.控制系统:控制整个自动配料系统的运行,并通过感应器等装置检测物料流动情况,实现流量控制、防止粉尘污染等功能。

2.称量系统:根据配方比例自动计量并混合相应的多种物料。

3.输送装置:输送混合好的物料到指定的储存器或下一个工序的输送装置。

4.卸料装置:控制混合好的物料在指定的地点进行卸料。

自动配料系统的应用范围非常广泛,目前已经在制药、化工、食品等领域得到了广泛的应用,并成为了自动化生产的关键环节。

自动配料系统的原理自动配料系统的原理基于两个重要的技术:计算机控制技术和传感技术。

计算机控制技术自动配料系统采用计算机控制技术,利用计算机通过程序自动化地完成配料系统的各项操作,例如控制阀门、流量传感器等设备的开关,以及根据物料比例和数量进行精确的计量和混合。

计算机控制技术不仅提高了生产效率,也比人工控制更加精确和可靠。

传感技术自动配料系统还采用了传感技术,用于监测物料的流动情况,包括流速、压力和温度等指标。

传感器能够实时监测物料的流动状态,避免了因物料故障或失控而导致的生产事故和质量问题。

自动配料系统中常见的传感器有:1.重量传感器:用于物料的重量计量。

2.压力传感器:用于检测气体、液体和蒸汽的压力。

3.温度传感器:用于检测物料的温度。

4.流量传感器:用于检测物料的流量和速度。

以上传感器用于控制自动配料系统中各种设备的操作,保证物料的精准计量和混合。

称重自动配料系统规划方案

称重自动配料系统规划方案随着科学技术的不断发展以及工业制造业的大力发展,无论是在生产、加工或是销售等方面,都对于装配线、生产线以及配料系统提出了更高的要求。

针对传统人工配料方式,由于其低效、易出错、不稳定性等问题,逐渐被人们所淘汰。

为了更好地适应市场的需求以及提高自身竞争力,我们计划开发一款称重自动配料系统。

本文将从计划、需求、功能模块和系统架构等方面进行详细讲述。

1. 计划为了更好地实施称重自动配料系统,并使其能够顺利地运营,我们将会遵循以下计划:1.1 确定团队成员及各自职责。

团队成员包括负责人、设计师、系统工程师、软件工程师、测试工程师、运维工程师等。

1.2 制定时间表,明确开发周期以及各个阶段时间节点。

1.3 确立开发预算,包括硬件、软件成本以及劳动力成本等。

1.4 确定开发环境及所需设备。

2. 需求2.1 硬件需求对于硬件方面,称重自动配料系统需要使用称重传感器、PLC、伺服电机、气动执行器等设备,同时还需要配备计算机控制系统。

2.2 软件需求系统需要使用的软件包括系统控制软件、数据库软件、人机交互软件等。

2.3 功能需求系统需要实现以下功能:2.3.1 自动化调配原材料,实现配方自动配比、称重。

2.3.2 可以进行在线监测,保证生产质量。

2.3.3 可以实现数据共享并提供分析,可以实现数据历史查询并输出报表。

3. 功能模块为了实现上述需求,系统需要包含以下功能模块:3.1 数据采集模块:该模块用于采集机器传感器的称重数据,同时也可以实现其他数据的采集。

3.2 数据处理模块:该模块用于处理采集到的数据,保证数据质量及准确性,支持数据分析等功能。

3.3 控制逻辑模块:该模块用于控制系统与用户之间的交互,通过人机交互界面实现用户对系统的控制与辅助。

3.4 数据存储模块:该模块用于存储系统采集到的数据,并按照时间顺序存储。

4. 系统架构4.1 硬件架构硬件架构主要由计算机、PLC、称重传感器、气动执行器、伺服电机等设备组成,计算机作为控制系统的核心控制装置,通过PLC来与气动执行器、伺服电机进行通信;称重传感器则是系统中不可或缺的重要部件。

自动配料系统都有哪几个组成部分

自动配料系统都有哪几个组成部分自动配料系统是一种应用于化工、制药、食品、冶金、电子等领域的自动化设备,它能够按照指定的配方精确地配制和混合各种原料,实现精准的生产流程控制。

自动配料系统通常由以下几个组成部分构成:1.配料控制台自动配料系统的配料控制台是系统的核心部分,它集成了所有的配料控制模块,用于对系统进行参数配置、配方管理、生产控制等操作。

配料控制台通常使用工控机或者嵌入式系统作为主机,配备人机界面和输入设备,使操作者能够方便地与系统进行交互,查看设备状态、生产数据等。

2.称量系统称量系统是自动配料系统的重要组成部分,它用于精确地测量和控制各种原料的配料比例,使得生产过程能够按照指定的比例进行。

称量系统通常由计量仪表、传感器、自动阀门和控制电路等组成,通过计算机自动控制来实现原料的精确计量。

该系统还应具备数据记录等功能,以便于生产质量的追溯和分析。

3.输送系统输送系统是自动配料系统的重要组成部分,它用于将各种原料准确地输送到混合设备中进行配料,包括自动送粉机、自动送液机、螺旋输送机、真空输送机等。

输送系统应当具备多种预警机制,如缺料预警、输送异常预警等,以确保生产的连续性和稳定性。

4.混合设备自动配料系统的混合设备用于将各种原料进行混合,常见的混合设备有螺旋混合机、强制混合机等。

混合设备的混合效果直接影响到生产质量,因此在设计和选型过程中应根据各种原料的性质和配方的要求,对混合设备进行充分的考虑。

5.控制系统控制系统是自动配料系统的核心组成部分之一,用于将配料控制台传输下来的指令进行解析,并对其进行实现,包括计量控制、输送控制、设备控制等。

一般来讲,控制系统应当采用PLC(可编程逻辑控制器)等先进的控制技术,以确保生产过程的稳定和精确。

综上所述,自动配料系统的各个组成部分具有密切的联系和作用,如果任何一个环节出现问题,都会直接影响到生产质量和效率。

因此,应当充分考虑系统整体的设计和维护,使其能够准确高效地完成各项配料任务。

固体制剂车间

固体制剂车间固体制剂车间是制药企业中非常重要的一部分,主要用于制备固体制剂药品。

固体制剂药品是指以固体为主要成分的药物制剂,如片剂、胶囊、颗粒剂等。

固体制剂车间的建立和运营对于保障药品质量、提高生产效率具有重要意义。

固体制剂车间一般由多个生产线组成,每条生产线负责不同种类的固体制剂制备工作。

车间内通常设有原料洁净区、制剂生产区、包装区等功能区域。

为保证生产过程的洁净度和无菌状态,固体制剂车间要按照GMP(Good Manufacturing Practice)的标准建设和运营。

固体制剂车间的原料洁净区主要用于原料的清洗、消毒和准备工作。

原料和容器必须在洁净区内进行处理,以避免受到外界污染。

在原料洁净区内,工作人员需要佩戴洁净服、口罩、手套等个人防护装备,并通过洁净通道进入其他区域。

制剂生产区是固体制剂车间中最重要的区域之一,主要用于进行固体制剂的制备工作。

生产过程通常包括原料称量、混合、制粒、压片、干燥等步骤。

不同种类的固体制剂有不同的生产工艺,车间内需要配备相应的设备和设施来完成这些工艺操作。

制剂生产区内的设备一般包括配料系统、混合机、制粒机、压片机、干燥机等。

这些设备需要定期进行维护和清洁,以确保其正常运行和产品质量。

车间内还需配置自动化生产线,提高生产效率和降低人工操作对产品质量的影响。

固体制剂车间的包装区是制剂生产之后的最后一道工序,用于将制剂包装成最终的药品形式。

包装工序包括药品装箱、贴标签、封装、包装等环节。

为确保包装过程的质量和外观,包装区内要求环境洁净度高,且需要严格按照药品包装规范进行操作。

固体制剂车间的质量控制十分重要。

药品质量控制包括原材料的品质检验、生产过程的监控和控制、产品的质量检测等方面。

车间内需设置质量检测室,进行原材料和成品药品的检测工作。

质量检测工作主要包括药品的理化指标、微生物限度、残留溶剂、重金属等多个方面的检测。

固体制剂车间还需建立完善的记录和档案管理系统,以便于追溯生产过程和产品质量。

PLC自动配料称重系统

PLC自动配料称重系统

薛明君

【期刊名称】《电世界》

【年(卷),期】1997(038)001

【摘要】采用可编程序控制器(PLC)控制的饲料自动配料称重系统继电器控制线路简单、装调方便、控制灵敏、功能齐全及抗干扰能力强等优点,减少了故障,提高了生产效率。

实际应用于南阳县饲料厂,经一年多运行,取得了明显经济效益。

【总页数】2页(P10-11)

【作者】薛明君

【作者单位】河南中原机械工业学校

【正文语种】中文

【中图分类】TH715.15

【相关文献】

1.基于CDIO理念下自动配料称重系统模型平台设计 [J], 林凤钦

2.西门子SIWAREX FTA称重系统在全自动配料控制中的应用 [J], 张明;郭吉仁;李萌;亢涛

3.基于CDIO理念下自动配料称重系统模型平台设计 [J], 林凤钦

4.PLC配料称重系统的模糊自适应控制 [J], 刘文秀;郭伟

5.饲料生产自动配料称重系统的研究 [J], 王小阳

因版权原因,仅展示原文概要,查看原文内容请购买。

基于PLC、称重模块、触摸屏的工业配料自动控制

摘要自动配料系统是一个针对各种不同类型的物料(固体或液体)进行输送、配比、加热、混合以及成品包装等全生产过程的自动化生产线。

广泛应用于化工、冶金、建材、食品、饲料加工等行业。

本文介绍了一种基于西门子PLC和新型称重配料控制器ID551的技术特性.根据西门子s7—200 PLC和称重仪表作为控制器,以完成控制过程.液体灌装配料系统主要由s7—200 PLC,称重仪表,HMI和四通道灌装设备构成。

通过对称重仪表清零和标定等参数的设置,来完成相应的设置质量的精确称重。

设置校准标定值为1Kg,允许误差范围在10 g以内.系统采用慢喂阀和快喂阀两种方式添加原料,是为了达到高速、准确的目的。

在设计本系统过程中考虑了可能影响系统误差诸多因素,如液体在空中停留的时间即空中飞料时间、影响水流速快慢的压力大小即蓄水池液位等。

为了进一步减小误差,我们可以通过设置空中飞料时间来调整,设置空中飞料时间为1s。

当称重结束时,完成称重,开始放料。

当称重仪表称的桶中液体质量为零时,此时放料结束,完成一次原料称重。

整个过程可以通过触摸屏设置并观测。

把水、水泥、砂、碎石,分别在四个通道称重,当且仅当四个通道放料阀都处于复位状态时,搅拌电机开始工作,原料进行搅拌,完成一个工业配料的实际应用——混凝土搅拌自动控制系统。

基于PLC、称重仪表、触摸屏的工业配料自动控制,可在材料精确、快速称重的生产行业进行应用。

关键词:PLC;称重仪表;人机界面;工业配料。

Title:Based on PLC and weighing instrument, touch screen,industrial automatic controlAbstractAutomatic batching system is one for all the different types of materials (Solid or liquid)In transmission、Matching、heating、mingle and so on。

制药行业配料称重系统方案

制药行业配料称重系统方案制药行业是一个关乎人们生命健康的重要行业,对于药品生产的质量和准确度要求非常高。

配料称重是制药生产中非常重要的一环,不论是原料的称重还是成品的称重都需要精确度高、可靠性强的系统来保证。

本文将介绍一种制药行业配料称重系统的方案。

一、系统架构1.称重设备:称重设备是实现药品配料称重的关键设备,主要包括称量传感器和称重仪表。

称量传感器通过检测药品的重量变化来实现药品的称重,称重仪表则将传感器信号转化为数字信号进行处理。

2.传感器:传感器用于检测药品的重量变化,并将信号传递给控制系统进行处理。

常用的传感器有压力传感器、电阻应变器等。

3.控制系统:控制系统是整个配料称重系统的核心部分,主要由控制器、执行器和电气元件等组成。

控制器接收传感器的信号,根据预设的配料比例和重量要求发送控制信号给执行器,通过控制执行器的运动来精确调整药品的重量。

4.数据采集和处理单元:数据采集和处理单元用于采集和处理药品配料的相关数据,可通过软件进行数据存储和分析。

同时,数据采集和处理单元还可以实现配料过程中的数据记录、报表生成等功能。

5.用户界面:用户界面用于显示配料的相关信息,并提供操作界面供操作员使用。

操作员可以通过用户界面设定配料要求、监控配料过程、查询历史数据等。

二、系统功能1.称重准确:系统需要具备高精度的称重功能,能够精确地称量出预设比例的药品,保证药品的配料准确性。

2.可靠稳定:系统需要具备良好的稳定性和可靠性,能够在长时间运行的情况下保持高精度的称重性能,减小出错和漏称的可能性。

3.自动化控制:系统需要具备自动化控制功能,能够根据预设的配料要求自动调整各种药品的用量和重量,实现智能化的配料操作。

4.数据记录和分析:系统需要能够记录和存储配料过程中的相关数据,并提供数据分析功能,帮助制药企业分析和改进配料过程,提高生产效率和质量。

5.远程监控:系统需要支持远程监控功能,使制药企业的管理人员能够通过互联网远程监控和管理配料过程,及时了解生产情况。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2015/4/22

48

卓越的最佳工作流程

• 物料交接 • 原辅料预处理 • 称重及配料 • 电子工作指令的用户指南 • 可视化人机界面:视图中的所有关键信息 • 配方管理 • 关键功能:电子批次记录 • 核实身份:人员、物料、容器 • 偏差管理

2015/4/22

49

物料流程控制产品的质量和安全

物流

n无尘投料过筛站

无尘投料、过筛分离相结合,分离物料中的杂质

n隔离投料站

2015年4月22日

41

真空输送

采用S型曲面翻边,使用S型曲面密封圈, 可以迅速的确定零部件的安装位置,在保证 设备性能的情况下,迅速、快捷、方便的安 装、拆卸、清洗。

2015年4月22日

42

密闭粉碎

Ø定量给料设备的完全密封,保证了加工过程的无尘化 Ø前开门的设计允许快速简便的更换筛网和转子。 Ø新设计的机壳,最低限度的焊缝接触物料;所有焊缝都经过打磨和抛光; Ø机壳上没有地方可能有物料沉积;清洁非常简便(WIP、CIP)。

2015/4/22

1

公司产品

根据用户的生产工艺、质量管理自动化和信息化的要求,为 用户提供:

ü 自动化控制和管理(发酵与合成等生产过程); ü 数据采集监控系统; ü 洁净空调自控系统; ü 粒子监测系统 ü 视频门禁互锁系统; ü 生产管理信息系统; ü MES;

核心竞争力-与客户需求相融合

提高产品 质量

2015年4月22日

43

螺旋给料机构

• 当开始称重时,首先启动螺旋送料电机,送料开始,当接近充料完成时,螺 旋送料电机慢速精确给料;

• 出料口配气动堵盖; • 清洁可手动快速分解。

2015/4/22

44

自动对接

• 系统采用充气密封; • 对接口升降采用气缸; • 导杆设有上、下限位,确认系统工作状态;

工厂设 备维护

计划

维护 表单 电子 审批

维护文 档电子

管理 维护报告 电子审批

维护实 施

能源管理

Ø 能源数据采集 Ø 能耗实时监控 Ø 能耗统计报表 Ø 能耗数据分析 Ø 能源平衡管理 Ø 能源绩效考核

看得见

理得清

控得住 能源管理系统的方针

降得下

2015/4/22

19

生产批记录管理

将生产过程自动化与 信息化融合起来,实 现全过程的批控制。

偏差管理;

工艺过程 质量监控;

采用过程质量控制、参数曲线、SPC统 计和以工艺参数、质量参数、报警参

数和偏差管理为偏差分析等分析方法,

提供批次生产工艺、质量数据

依据过程质量的批次操作信息、批次 报警信息、偏差处理信息等形成产品 电子审批和放行报告。

设备管理

设备档 案;

设备预 防性维

护;

设备验 备品备 证管理; 件管理;

• 平板秤安放在移动小车上进行移动 定位称量

负压称量

2015/4/22

47

5、物料管理系统

• 通过对原料、容器、人员等的全面条码管理,现场数据采 集,进行自动/手动配料。

• 根据生产计划和工艺要求,设定配方、物料处理方法、操 作机台、操作人员、生产时间等工艺参数,并复核确认。

• 系统对整个自动化称量配料过程的基本数据进行记录管理, 形成可追溯的信息链。并能与客户的ERP系统进行通讯, 给ERP系统实时提供数据,以便ERP系统对生产过程进行分 析与管理。

设备管理平台贯穿设备全生命周期,从设计、 安装、验证到设备运维数据信息的采集等 。

按GMP要求进行风险分析、预防性维护和设 备验证管理,把设备非生产性时间降至最少, 提高设备使用效率,确保产品质量,降低因 设备故障造成不必要损失和质量风险。

定义维 护责任

人 智能邮 件提醒

获取设备 信息

自动获取 维护表单

Ø 传输定义 Ø 传输控制

2015/4/22

50

料仓流程控制产品的质量和安全

2015/4/22

51

电子工作指令的用户指南

• 每一步操作都是提示触摸屏看板操作

2015/4/22

52

形成电子批次记录

支持…

• 偏差和事件处理 Ø 过程监控红绿灯功能 Ø 电子工作流程处理偏差 Ø 电子签名的评论和批准偏差

间接成本

制造费用

产品成本

生产成本

管理费用 财务费用 销售费用

经营费用

期间费用

生产经营费用

总成本

2015/4/22

21

MES建设原则

ü 安全可靠 ü 先进实用 ü 容易扩展 ü 整体规划 ü 分步实施

2015/4/22

22

网络架构图

2015/4/22

23

系统软件

Ø工业实时数据库 ØOracle数据库 Ø服务器操作系统 Ø杀毒软件 Ø生产管理软件 Ø工具软件

Weighing HMI OPC client

X3 indicator 1

2015/4/22 2015/4/22

300kg

Router

OPC Server Ethernet

X3 indicator 2

30kg

X3 indicator 3

2kg

38

2015/4/22

39

2015/4/22

40

无尘投料

2015/4/22

26

2、法规要求

p 2010版《药品生产质量管理规范》 p EU GMP 欧盟药品生产质量管理规范(2008版) p 美国CGMP法规(21CFRPart 211 ) p 21 CFR Part 11的关键要求

2015/4/22

27

3、工艺要求

Ø无粉尘:密闭输送、粉碎、自动称重,最大程度地实现无 尘化生产; Ø可复核 :配方、原料、配料容器、操作人员、称量数量等 工艺参数,自动效验和复核,防止标示、流转、配伍错误。 Ø可追溯:对整个称量配料过程的基本数据进行记录管理, 数据真实、可靠,实时监测、实时共享,形成可追溯的信息 链。

科学管理 减员增效

提升 客户价值

节能减排

工艺优化

降低人为错误 的发生机率

核心竞争力-拥有一批稳定的核心客户群

核心竞争力-整体设计、研发

核心竞争力-自主研发生产的核心部件

药品生产信息管理系统整体方案

订

单

商务/计划

要

求

生产/执行 生 产

计 过程控制 划

整体结构

DSS等 ERP等 MES

PCS

生

2015/4/22

24

自动配料及物料管理系统

2015/4/22

25

1、概述

• 配料:根据工艺规程,将原料按一定比例混合在一起;是 针对一种或者多种物料按预先设定好的值和误差进行加料 和放料的过程。

• 配方:生产步骤的详细说明和依据。 • 物料的处理和转运(物料操作的总体考虑):配料的设备

和方法应该支持工厂物料的处理流程和生产流程,使污染、 交叉污染以及混淆、差错的风险减少到最小,同时最大程 度的提高生产量可能。

防差错、防交叉污染

信息展示平台 产品的生产;消耗;物料移动;库存位置

进料

中间产品

成品

原料储存

测量 /接口 /录入

生产装置

生产装置

生产装置

成品储存

测量 /接口 /录入

测量和仪表的问题 不准确/丢失的物料移动

2015/4/22

16

工艺及质量管理

工艺规范 工艺文档

管理;

管理;

批次过程质量分析

质量标准; 质量检验;

Ø保证数据安全和高速传输

Ø生产区域实时监控;

门禁系统

Ø实现对操作人员的身份别识、 权限限制和行为约束

Ø对人的行为的有效控制

物料管理

物料入库; 物料领用; 液体计量;

物料称重;

中间体管 理;

物料平衡;

物料追溯;

车间成品 出/入库;

容器管理;

依据原料批号、原辅料批号、设 备号、中间体标志、成品批号等 实现正反向追踪;

– 可有效记录,电子签名,不可更改。

空调控制系统—BMS

送风——初、中效——冷却——加热——加湿——风机——高效

环境控制系统—EMS

EMS系统,监测洁净区房间的温度、相对湿度及压差(不包括微生物和粒子 水平的监测和控制)。房间温湿度以及压差等数据通过信号分离方式与BMS 系统共享数据。

2015/4/22

28

最大限度地降低粉体物料转运过程中污染、交 叉污染以及混淆、差错等风险。

2015/4/22

29

4、配料系统

物料进入原料暂存区-预处理-自动称量- 人工称量-备料区

2015/4/22

30

2015/4/22

31

自动称重配料系统

• 按配方自动进行配料; • 全过程密闭执行; • 电子记录配料过程数据; • 自动生成配料报告,实现物料正反向追踪。

产

结

企业级

果

生 厂、车间 产 实 绩 过程级

DSS(决策支持系统) ERP(企业资源计划) MES(生产执行系统) PCS(过程控制系统)

MES在药品生产中的意义

制造执行系统(MES)支持在所有的生产管理系统相关生产步骤… 从接收、制造、包装、订单配货、发出商品:

生产计划 仓库管理 制造 偏差管理 物料跟踪 文档 绩效评估和优化 l由硬件和软件组成的系统, 这有助于控制和记录由运营商和设备在制造点作出的决定; l此功能消除可以避免的错误、延误和浪费使他们的流程“一次成功”。 ØGMP的符合性 Ø 产品质量 Ø 产品安全

3、减少药品生产过程中的风险

Ø污染:原辅料、内包装材料、中间体贮存过程的污染;暴露操作产生的污染。 Ø交叉污染:房间;公用容器、器具 Ø混淆和人为差错:标示转移、称量差错、工艺参数设定差错等。