产品首件检验记录表格格式

首件检验记录表

□合格(开始量产);

□不合格□重新调整工艺和设备□停止生产,开《品质异常报告处理单》

备注:检验时发现有一件不合格项则判首件确认不合格;(合格用“OK”表示,不合格用“NG”表示)

生产现场确认:

签名:

审核:品管员:

首件检验记录表

检验日期:年月日具体时间:工序名称:

批次号

产品编号

产品名称

部件名称

检验依据

□样品图纸□标准样件□制程检验标准□产品标准□其它

检验时机

□上班第一个配件

□批量生产之前

□调机换模之后

□更换操作员之后

□停产达24小时之后

□调漆换色完成后

检查目

检查标准

检查方式

检查结果描述

判定

外观

尺寸

缝制质量

颜色

品质部门首件检验记录表样板

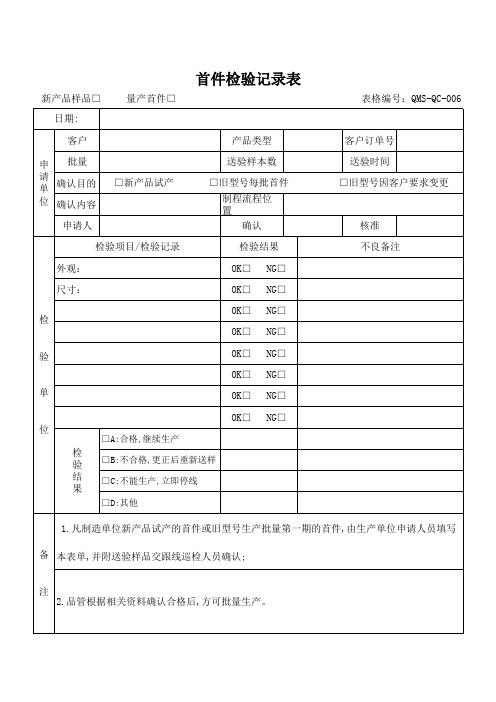

首件检验记录表

量产首件□

日期:

客户

产品类型

申 批量

请 单

确认目的

位 确认内容

申请人

□新产品试产

送验样本数

□旧型号每批首件 制程流程位 置 确认

检验项目/检验记录

检验结果

外观:

OK□ NG□

尺寸:

OK□ NG□

OK□ NG□ 检

OK□ NG□

验

OK□ NG□

OK□ NG□

单

OK□ NG□

OK□ NG□ 位

注 2.品管根据相关资料确认合格后,方可批量生产。

□A:合格,继续生产

检 验 □B:不合格,更正后重新送样 结 □C:不能生产,立即停线 果

□D:其他

表格编号:QMS-QC-006

客户订单号 送验时间

□旧型号因客户要求变更

核准 不良备注

ห้องสมุดไป่ตู้

1.凡制造单位新产品试产的首件或旧型号生产批量第一期的首件,由生产单位申请人员填写

备 本表单,并附送验样品交跟线巡检人员确认;

首末件检验记录表

First/last inspection report

使用部门/Dept:塑胶制品部/MD 料号/P/N 品名/part name 序号 /numbe r 项目 /Item 检验标准 /standard 模穴数/cavity 材料名称 /material 仪器 /equi pment 量 MIN MAX 测 数

C:二次元/2D measuring projector D:千分尺/micrometer E:针规/pin gauge MV:目视/visual check MA:显微镜/microscope Q:其他/others

批准/checked by

审核/approved by

检验员/made by

备注:1:此表格只适用于每批产品新开机以及模具维修后、成型参数变更后、切换料后的首生产时,批准栏需经理级以上确认签名。其它只需品质负责人审核即可。 Remark: 1. only for first injected sample of each batch, after mold repair, parameter changed, material switched. 2. If the part is NG but can be produced under attached condition, then it must by approved by manager or above level. 流程:品检员检测→直属上级审核→经理批准(产品NG,但附加条件生产时批准)→品质组归档 Flow: inspector→checked by superivsor→approved by manager(part NG but allowed for production under conditions)→QC file

首件产品检验记录(线束)

检查标准/方式

检查结果描述

合格√不合格×

备注

外观

边、孔有无毛刺

有无变形、缺料

无划伤,外观良好

尺寸

工艺要求

功能测试

通电测试名功能

考机/实物配套测试

实验

防水、防火测试

高、低温测试

振动测试

装配

最终判定

□合格□不合格作业者:检验时间:检验员签名:

注意:合格项打√,不合格项打×,无此项打-,此表保留1年。

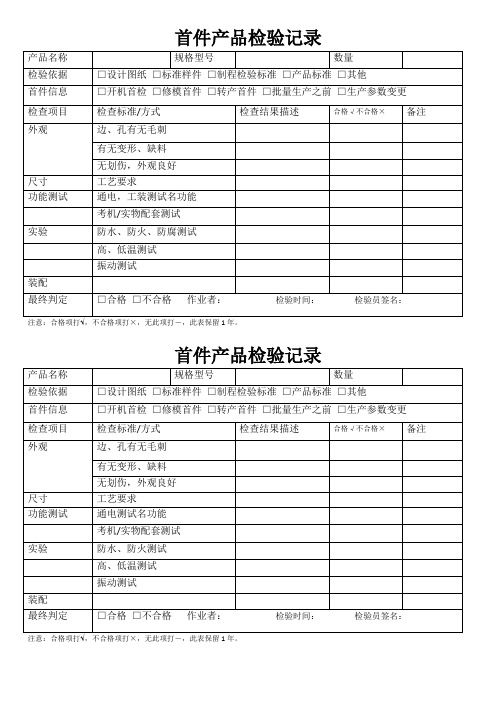

首件产品检验记录

产品名称

规格型号

数量

检验依据

□设计图纸 □标准样件 □制程检验标准 □产品标准 □其他

首件信息

□开机首检□修模首件□转产首件□批量生产之前 □生产参数变更

检查项目

检查标准/方式

检查结果描述

合格√不合格×

备注

外观

边、孔有无毛刺

有无变形、缺料

无划伤,外观良好

尺寸

工艺要求

功能测试

通电,工装测试名功能

考机/实物配套测试实验防水源自防火、防腐测试高、低温测试

振动测试

装配

最终判定

□合格□不合格作业者:检验时间:检验员签名:

注意:合格项打√,不合格项打×,无此项打-,此表保留1年。

首件产品检验记录

产品名称

规格型号

数量

检验依据

□设计图纸 □标准样件 □制程检验标准 □产品标准 □其他

首件信息

□开机首检□修模首件□转产首件□批量生产之前 □生产参数变更

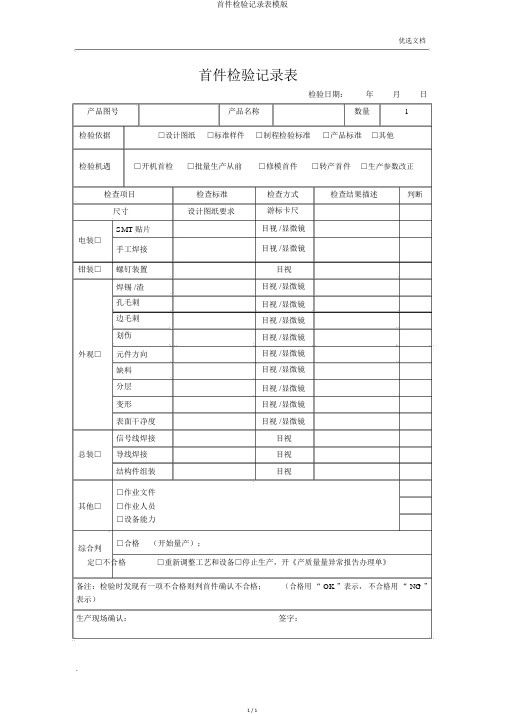

首件检验记录表模版

首件检验记录表模版

1 / 1 优选文档

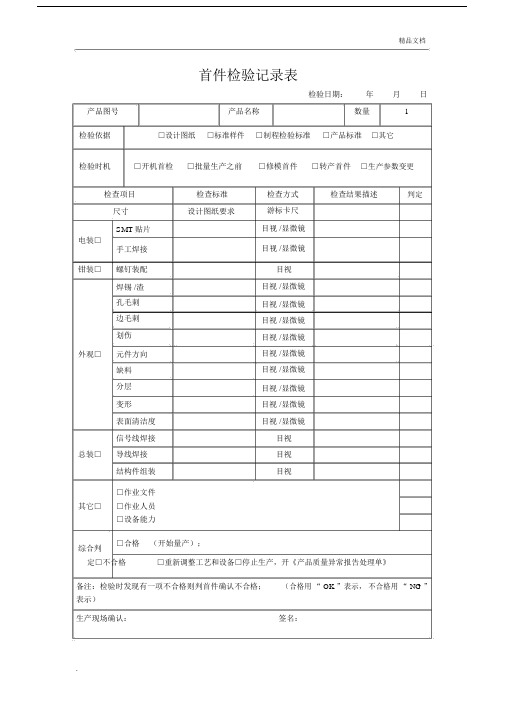

首件检验记录表

检验日期:年月日产品图号产品名称数量 1

检验依据□设计图纸□标准样件检验机遇□开机首检□批量生产从前

检查项目检查标准

尺寸设计图纸要求

SMT 贴片

电装□

手工焊接

钳装□螺钉装置

焊锡 /渣

孔毛刺

边毛刺

划伤

外观□元件方向

缺料

分层

变形

表面干净度

信号线焊接

总装□导线焊接

结构件组装

□作业文件

其他□□作业人员

□设备能力□制程检验标准□产品标准□其他

□修模首件□转产首件□生产参数改正

检查方式检查结果描述判断游标卡尺

目视 /显微镜

目视 /显微镜

目视

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视

目视

目视

综合判

□合格(开始量产);

定□不合格□重新调整工艺和设备□停止生产,开《产质量量异常报告办理单》

备注:检验时发现有一项不合格则判首件确认不合格;(合格用“ OK ”表示,不合格用“ NG ”表示)

生产现场确认:签字:

.。

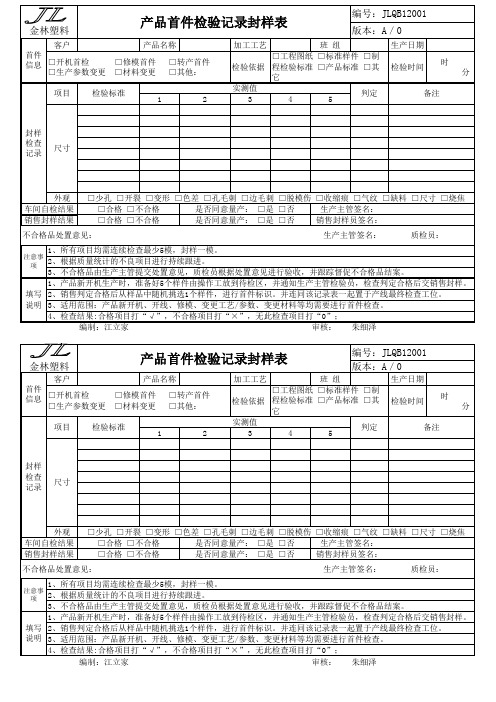

产品首件检验记录封样表

不合格品处置意见:

注意事 项

1、所有项目均需连续检查最少5模,封样一模。 2、根据质量统计的不良项目进行持续跟进。 3、不合格品由生产主管提交处置意见,质检员根据处置意见进行验收,并跟踪督促不合格品结案。 1、产品新开机生产时,准备好5个样件由操作工放到待检区,并通知生产主管检验员,检查判定合格后交销售封样。 填写 2、销售判定合格后从样品中随机挑选1个样件,进行首件标识。并连同该记录表一起置于产线最终检查工位。 说明 3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。 4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”; 编制:江立家 审核: 朱细泽

不合格品处置意见:

注意事 项

1、所有项目均需连续检查最少5模,封样一模。 2、根据质量统计的不良项目进行持续跟进。 3、不合格品由生产主管提交处置意见,质检员根据处置意见进行验收,并跟踪督促不合格品结案。 1、产品新开机生产时,准备好5个样件由操作工放到待检区,并通知生产主管检验员,检查判定合格后交销售封样。 填写 2、销售判定合格后从样品中随机挑选1个样件,进行首件标识。并连同该记录表一起置于产线最终检查工位。 说明 3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。 4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”; 编制:江立家 审核: 朱细泽

金林塑料

客户 首件 □开机首检 信息 □生产参数变更 项目

产品首件检验记录封样表

产品名称 □修模首件 □材料变更 1 □转产首件 □其他: 2 加工工艺

编号:JLQB12001 版本:A/0

生产日期 检验时间 备注 时 分

检验标准

新产品首件检验记录表

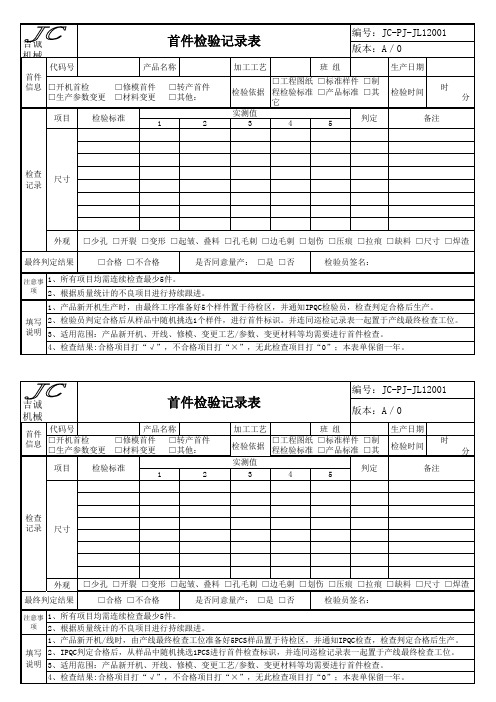

吉诚机械

首件检验记录表

加工工艺

编号:JC-PJ-JL12001 版本:A/0

生产日期 检验时间 备注 时 分

代码号 产品名称 首件 □开机首检 □修模首件 □转产首件 信息 □生产参数变更 □材料变更 □其他: 项目 检验标准 1 2

班 组 □工程图纸 □标准样件 □制 检验依据 程检验标准 □产品标准 □其 实测值 判定 3 4 5

1、所有项目均需连续检查最少5件。 2、根据质量统计的不良项目进行持续跟进。 1、产品新开机生产时,由最终工序准备好5个样件置于待检区,并通知IPQC检验员,检查判定合格后生产。

填写 2、检验员判定合格后从ቤተ መጻሕፍቲ ባይዱ品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于产线最终检查工位。 说明 3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。 4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

产品名称加工工艺班组生产日期检验时间时检验依据分12345外观填写说明项目尺寸项目尺寸检验标准检验标准首件检验记录表1产品新开机线时由产线最终检查工位准备好5pcs样品置于待检区并通知ipqc检查检查判定合格后生产

吉诚机械

首件检验记录表

加工工艺 班 组

编号:JC-PJ-JL12001 版本:A/0

生产日期 检验时间 备注 时 分

检查 记录

尺寸

外观 最终判定结果

注意事 项

□少孔 □开裂 □变形 □起皱、叠料 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □尺寸 □焊渣 □合格 □不合格 是否同意量产: □是 □否 检验员签名:

1、所有项目均需连续检查最少5件。 2、根据质量统计的不良项目进行持续跟进。 1、产品新开机/线时,由产线最终检查工位准备好5PCS样品置于待检区,并通知IPQC检查,检查判定合格后生产。 填写 2、IPQC判定合格后,从样品中随机挑选1PCS进行首件检查标识,并连同巡检记录表一起置于产线最终检查工位。 说明 3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。 4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

首件检验记录表

3、针对新产品首件或工艺变更后首件的确认,需由研发部相关负责人共同确认;如产品属于正常生产只由

生产部和质控部确认即可;

( )合格 ( )不合格

问题描述

确认结果:

签字:

日期:

生产部

确认结果:

负责人:

日期:

质量部

确Hale Waihona Puke 结果:负责人:日期:

研发部

负责人:

日期:

注:1、生产部明确首件确认范围,自检合格后填写首件检验记录表和对应产品生产随工单报质控部和研发

部检验确认;

2、质控部和研发部相关人员检验完成后填写确认结果,并通知生产部生产或整改,直到首件产品合格为止;

产品名称 产品编码 批次数量 产品编号 检验项目 □外观检验 □装配检验 □焊接检验 □测试检验 □ □ □

首件检验记录

编号:

规格型号

任务单号

检验数量

首件工序

检验情况记录

结果判定

( )合格 ( )不合格

( )合格 ( )不合格

( )合格 ( )不合格

( )合格 ( )不合格

( )合格 ( )不合格

( )合格 ( )不合格

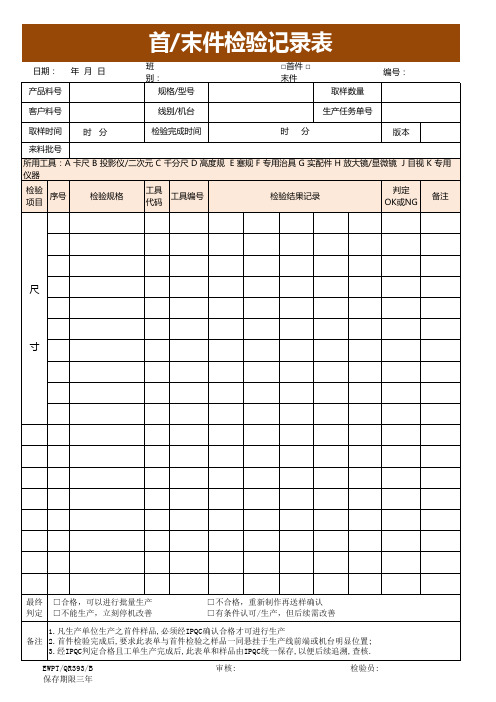

首末件检验记录表

日期: 年 月 日 产品料号

班 别:

规格/型号

□首件 □ 末件

取样数量

编号:

客户料号

线别/机台

生产任务单号

取样时间

时分

检验完成时间

时分

版本

来料批号

所用工具:A 卡尺 B 投影仪/二次元 C 千分尺 D 高度规 E 塞规 F 专用治具 G 实配件 H 放大镜/显微镜 J 目视 K 专用 仪器

3.经IPQC判定合格且工单生产完成后,此表单和样品由IPQC统一保存,以便后续追溯,查核.

EWPT/QR393/B 保存期限三年

审核:

检验员:

检验 项目

序号

检验规格

工具 代码

工具编号

检验结果记录

判定 OK或NG

备注

尺 寸

最终 □合格,可以进行批量生产 判定 □不能生产,立刻停机改善

□不合格,重新制作再送样确认 □有条件认可/生产,但后续需改善

1.凡生产单位生产之首件样品,必须经IPQC确认合格才可进行生产 备注 2.首件检验完成后,要求此表单与首件检验之样品一同悬挂于生产线前端或机台明显位置;

品质首件巡检记录表模板

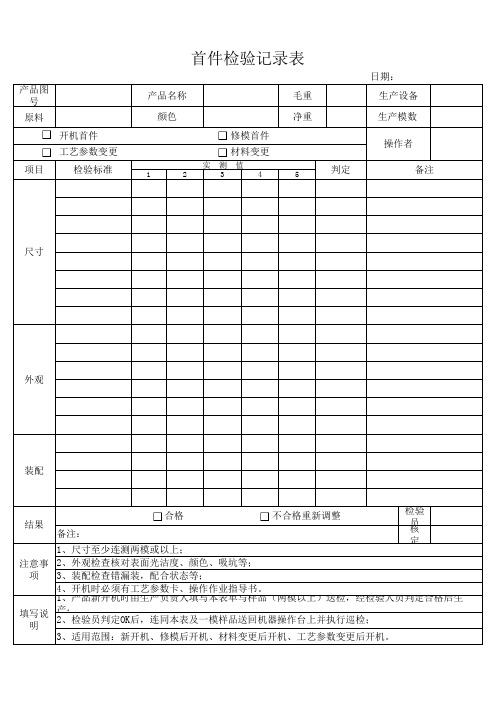

产品图号原料12345检验员核定检验标准备注

判定操作者

1、产品新开机时由生产负责人填写本表单与样品(两模以上)送检,经检验人员判定合格后生产;

2、检验员判定OK后,连同本表及一模样品送回机器操作台上并执行巡检;

3、适用范围:新开机、修模后开机、材料变更后开机、工艺参数变更后开机。

项目尺寸

外观

装配

结果注意事项填写说明

合格 不合格重新调整

备注:

1、尺寸至少连测两模或以上;

2、外观检查核对表面光洁度、颜色、吸坑等;

3、装配检查错漏装,配合状态等;

4、开机时必须有工艺参数卡、操作作业指导书。

实 测 值颜色净重 生产模数

开机首件 修模首件 工艺参数变更 材料变更首件检验记录表

日期:

产品名称 毛重生产设备。

首件鉴定表格

编号:

新产品试制项目名称

首件检验项目内容

首件检验项目结果

备注

图纸

有□无□

由客户提供,图号:

工艺规程

有□无□

生产部编制,编号:

特殊工艺

有□无□

详见“特殊工艺确认记录”

编号:

关键工序

有□无□

详见“关键过程明细表”

编号:

材料

合格□不合格□

客户提供□供销部采购□

生产设备

满足□不满足□

设备编号:

工装、量具确认

满足□不满足□

工装编号:

量具编号:

生产人员能力

满足□不满足□

人员姓名:

首件首检与专检

合格□

超差□

不合格□

详见“首件产品检验报告”

编号:ห้องสมุดไป่ตู้

成品检验

合格□

超差□

不合格□

详见“成品检验报告”

编号:

首件鉴定结论

鉴定人:日期:

首件检验记录表(模版)

外观□

焊锡/渣

目视/显微镜

孔毛刺

目视/显微镜

边毛刺

目视/显微镜

划伤

目视/显微镜

元件方向

目视/显微镜

缺料

目视/显微镜

分层

目视/显微镜

变形

目视/显微镜

表面清洁度

目视/显微镜

总装□

信号线焊接

目视

导线焊接

目视

结构件组装

目视

其它□

□作业文件

□作业人员

□设备能力

综合判定

□合格(开始量产);

□不合格□重新调整工艺和设备□停止生产,开《产品质量异常报告处理单》

首件检验记录表

检验日期:年月日

产品图号

产品名称

数量

1

检验依据

□设计图纸□标准样件□制程检验标准□产品标准□其它

检验时机

□开机首检□批量生产之前□修模首件准

检查方式

检查结果描述

判定

尺寸

设计图纸要求

游标卡尺

电装□

SMT贴片

目视/显微镜

手工焊接

目视/显微镜

钳装□

螺钉装配

备注:检验时发现有一项不合格则判首件确认不合格;(合格用“OK”表示,不合格用“NG”表示)

生产现场确认:签名:

首件检验记录表(模板)

1、产品新开机时由生产负责人填写本表单与样品(两模以上)送检,经检验人员判定合格后生产;

件检验记录表

日期:

备注

、吸坑等;

作业指导书。

本表单与样品(两模以上)送检,经检验人员判定合格后生产;

模样品送回机器操作台上并执行巡检;

、材料变更后开机、工艺参数变更后开机。

检验员 核 定

1、尺寸至少连测两模或以上; 2、外观检查核对表面光洁度、颜色、吸坑等; 注意事项 3、装配检查错漏装,配合状态等; 4、开机时必须有工艺参数卡、操作作业指导书。 填写说明 2、检验员判定OK后,连同本表及一模样品送回机器操作台上并执行巡检; 3、适用范围:新开机、修模后开机、材料变更后开机、工艺参数变更后开机。

1产品新开机时由生产负责人填写本表单与样品两模以上送检经检验人员判定合格后生产

首件检验记录表

日期: 产品图号 原料 开机首件 工艺参数变更 项目 检验标准

实 1 2 测 3

产品名称 颜色 修模首件 材料变更

值 4

毛重 净重

生产设备 生产模数 操作者

5

判定

备注

尺寸

外观

装配

结果

合格 备注:

不合格重新调整

首件检验记录表模版.doc

精品文档

首件检验记录表

检验日期:年月日产品图号产品名称数量 1

检验依据□设计图纸□标准样件检验时机□开机首检□批量生产之前

检查项目检查标准

尺寸设计图纸要求

SMT 贴片

电装□

手工焊接

钳装□螺钉装配

焊锡 /渣

孔毛刺

边毛刺

划伤

外观□元件方向

缺料

分层

变形

表面清洁度

信号线焊接

总装□导线焊接

结构件组装

□作业文件

其它□□作业人员

□设备能力□制程检验标准□产品标准□其它

□修模首件□转产首件□生产参数变更

检查方式检查结果描述判定游标卡尺

目视 /显微镜

目视 /显微镜

目视

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视

目视

目视

综合判

□合格(开始量产);

定□不合格□重新调整工艺和设备□停止生产,开《产品质量异常报告处理单》

备注:检验时发现有一项不合格则判首件确认不合格;(合格用“ OK ”表示,不合格用“ NG ”表示)

生产现场确认:签名:

.。

首件检验记录表

4.检查结果: 在 □ 打钩

首件检验记录由检验员填写填写、保管;

检验时间 □标准样件 准□产品标准

判定 备注

划伤 □缺料 □压痕 □开焊 检验员签名:

知检验员检查判定合格后生产。 需要进行首检检查。 写、保管;

最终判定结果

□ 合格 □ 不合格

是否同意量产 □ 2.根据质量统计的不良项目进行持续改进

1.新产品开机生产时,由最终工序准备好5个样件置于待检区,并通知检验员检查判定合格后生

填写 说 2.检验员判定合格后从样品中随机挑选一个样件,进行首件标识。

明 3.适用范围:新产品开机、开线、换型、修模、变更工艺、材料等均需要进行首检检查。

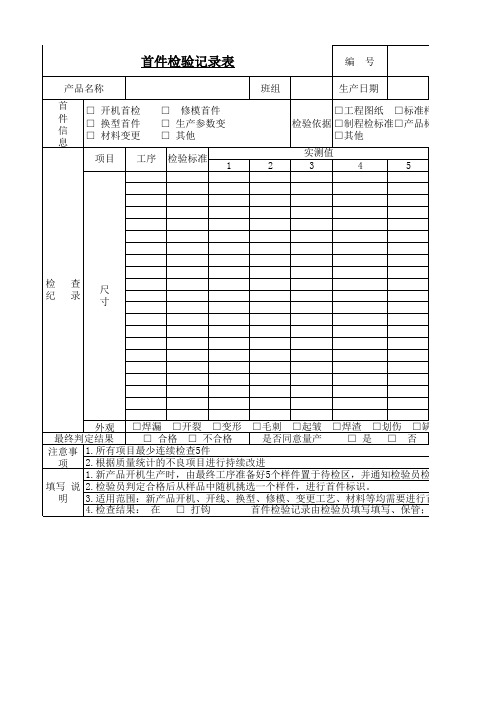

首件检验记录表

产品名称

首 件 信 息

□ 开机首检 □ 换型首件 □ 材料变更

□ 修模首件 □ 生产参数变 □ 其他

项目 工序 检验标准 1

编号

班组

生产日期

检验时间

□工程图纸 □标准样件 检验依据 □制程检标准□产品标准

□其他

实测值

2

3

4

5

检查 纪录

尺 寸

外观 □焊漏 □开裂 □变形 □毛刺 □起皱 □焊渣 □划伤 □缺料 □压痕 □

首件检验记录表

注意事 项

□少孔 □开裂 □变形 □起皱、叠料 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □尺寸 □焊渣 □合格 □不合格 是否同意量产: □是 □否 检验员签名:

1、所有项目均需连续检查最少5件。 2、根据质量统计的不良项目进行持续跟进。 1、产品新开机/线时,由产线最终检查工位准备好5PCS样品置于待检区,并通知IPQC检查,检查判定合格后生产。 填写 2、IPQC判定合格后,从样品中随机挑选1PCS进行首件检查标识,并连同巡检记录表一起置于产线最终检查工位。 说明 3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。 4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

吉诚机械

代码号 首件 信息 □开机首检 □生产参数变更 项目

首件检验记录表

产品名称 □修模首件 □材料变更 1 □转产首件 □其他: 2 加工工艺 班 组

编号:JC-PJ-JL12001 版本:A/0

生产日期 检验时间 备注 时 分

检验标准

□工程图纸 □标准样件 □制 检验依据 程检验标准 □产品标准 □其 它 实测值 判定 3 4 5

填写 2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于产线最终检查工位。 说明 3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。 4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

吉诚机械

代码号 首件 □开机首检 信息 □生产参数变更 项目

首件检验记录表

产品名称 □修模首件 □转产首件 □材料变更 □其他: 1 2 加工工艺