电泳漆膜缩孔案例分析_邓烈雄

电泳漆膜缩孔案例分析_邓烈雄

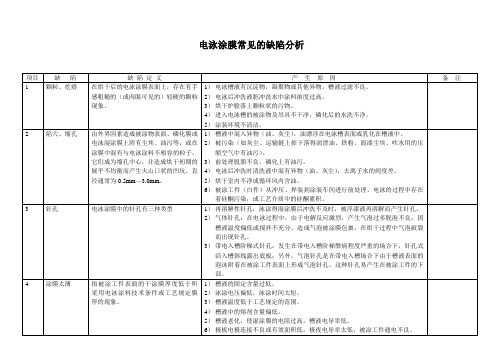

表 2 实验室中漆膜缩孔对比

油品 & 型号

3403MM 高温润滑 油(宝骏油样)

3043 高温润滑油 (东涂 C 线油样)

3403M 高温润滑油 (东涂 A 线油样)

槽液

东涂 A 线 东涂 C 线 东涂 A 线 东涂 C 线 东涂 A 线 东涂 C 线

缩孔数

膜厚/μm

判定

(/ 个·m-2)

17

0.98 良→中

因此判定缩孔弊病的问题点在电泳烘炉输送链的 润滑油。 2.4 问题分析 2.4.1 试验验证问题点

工艺工程师进一步采取验证措施:电泳烘炉输送 链链条停止加润滑油 2 d,在第 3 天,恢复电泳烘炉输 送链链条加润滑油,观察整个过程缩孔的变化趋势。结 果,从电泳烘炉输送链链条停止加润滑油开始,车身裙 边的漆膜缩孔马上明显减少,一直到车身裙边的漆膜 缩孔维持在一个很小的值。在第 3 天电泳烘炉输送链 链条恢复加润滑油的 17 min 后,链条上的油溅到准备 出电泳烘炉的车身上,在车体裙边的漆膜上出现大量 的湿油点;在链条加油 1 h 后,链条上的油随着运输链 条的往复输送溅到刚进电泳烘炉内的电泳湿膜车上, 污染电泳湿膜,于是在车体裙边漆膜出现大量的缩 孔。随着输送链链条润滑油的蒸发消耗,缩孔又逐渐 减少。在 2 h 左右,漆膜缩孔维持在一个较少量的状 态。第 3 天电泳烘炉输送链链条加油期间缩孔变化趋 势见图 6。

图 3 泳板漆膜状态

图 1 缩孔出现部位

2.2 原因分析 面对问题,针对我公司生产线的现状,采取“头脑

风暴”法,列出问题产生的原因主要有:1)电泳槽液参 数没有按照工艺参数要求进行调整到位;2)电泳槽液 被油等污染;3)白车身在前处理脱脂工序中除油不净 或白车身在电泳前被油污染;4)电泳后电泳湿膜车在 进电泳烘炉前被油污染;5)电泳湿膜车身在电泳烘炉 内被油污染。 2.3 问题点排查

汽车涂装工艺中缩孔原因分析及解决措施

汽车涂装工艺中缩孔原因分析及解决措施[摘要]社会发展越来越快,汽车市场竞争也越来越激烈,现代人在享受生活的同时,也更关注环保上的一些问题,由此,对汽车涂装提出了更高要求。

从工艺设备和管理的角度探讨造成电泳漆膜产生缩孔的可能因素,通过某涂装生产线的实际案例,分析提出相应的解决方案。

[关键词]电泳涂装缩孔分析解决措施中图分类号:tq639,8 文献标识码:a 文章编号:1009-914x(2013)07-0053-02前言汽车涂装的目的是使汽车具有优良的耐腐蚀性能和装饰性能,延长使用寿命,提高商品价值。

在涂装生产线中,缩孔是最常见的漆膜弊病之一。

特别对于阴极电泳而言,如果电泳漆膜出现缩孔缺陷,将会严重影响装饰效果和降低保护功能。

由于阴极电泳漆主要作为底漆使用,缩孔的出现将使中涂、面漆涂层得不到良好的基底,降低局部位置的防腐蚀能力,影响整个油漆涂层的外观质量。

且生产线中一旦产生电泳缩孔,此缺陷将是批量性的,对于产品质量和生产都很致命,因此电泳缩孔现象是汽车涂装行业普遍遇到的难题之一。

本文所论述的实际案例为汽车零部件涂装生产线,其对产品的漆膜要求为电泳底漆,缩孔产生后,零件表面直接表现为凹坑状缺陷甚至露底。

根据在此缩孔解决过程中的实际体会,介绍缩孔产生的原因及解决措施供同行参考。

1、缩孔产生的原因电泳涂装过程中,引起缩孔的原因很多。

主要是由外界造成被涂物表面、磷化膜或电泳湿涂膜上附有尘埃、油等,或在涂膜中混有与电泳涂料不相容的粒子,它们成为缩孔中心,并造成烘干初期的展平不均衡而产生火山口状的凹坑,直径通常为0.5~3.0 mm,有透底、不透底,实心、空心之分。

缩孔形成的关键是涂层表面产生表面张力梯度。

一方面是由于涂料干燥过程中的流动引起溶剂的蒸发,而产生表面张力梯度。

另一方面是由于涂膜中颗粒、液滴等低表面张力物质的存在。

这些物质包括有机硅化物、润滑脂、油、表面活性剂、蜡、水等,它们的表面张力与所用涂料的差别很大,致使不能融合和对被涂面润湿不良,而使涂膜局部收缩,形成缩孔。

浅谈电泳缩孔问题的分析与解决经验

19310.16638/ki.1671-7988.2019.21.069浅谈电泳缩孔问题的分析与解决经验秦学谦,贾帅锋,李琦(奇瑞汽车河南有限公司,河南 开封 475000)摘 要:从涂装前处理、电泳工艺生产过程分析,调查、确认车身形成大面积电泳漆膜缩孔缺陷的要因,对导致电泳漆膜产生缩孔缺陷的污染源头进行排查、试验,并根据验证结论制定相应解决方案。

关键词:涂装;电泳漆膜;缩孔中图分类号:U445 文献标识码:B 文章编号:1671-7988(2019)21-193-03A brief talk on the Analysis and solution of the problem of Electrophorestic shrinkageQin Xueqian, Jia Shuaifeng, Li Qi( Qirui Automobile Henan Co., Ltd., Henan Kaifeng 475000 )Abstract: Based on the analysis of pretreatment and electrophoretic production process, the causes of shrinkage defect of electrophoretic paint film on automobile body were investigated and confirmed. The pollution sources causing shrinkage defect of electrophoretic paint film were investigated and tested, and the corresponding solutions were worked out according to the verification conclusions.Keywords: Painting; Electrophoretic paint film; Shrinkage cavityCLC NO.: U445 Document Code: B Article ID: 1671-7988(2019)21-193-03引言涂装工艺主要起到车身防腐、密封和装饰的作用,前处理、电泳工艺是整个涂装过程较重要的工序,电泳漆膜的优劣对车身防腐质量有很大的影响,现针对电泳车身出现的电泳缩孔缺陷排查、分析并制定解决方案。

电泳缩孔的产生和预防

电泳缩孔的形成和预防王光明上海英伦帝华汽车部件有限公司【摘要】缩孔形成的原因很多也很复杂,主要是漆膜表面的张力不同,流平性不良所致;电泳缩孔的形成往往是因为前处理的脱脂效果差,电泳槽液的颜基比失调,颜料含量低,补给涂料中树脂溶解不良,还有就是电泳槽液或是电泳清洗槽液被油污染,再加上车间环境差,烘干室内油烟污染,都是诱发缩形成的原因。

【关键词】缩孔;颜基比;环境Generation and prevention of craters in E-coatingWang GuangmingShanghai LTI Automobile Components Co.,Ltd 201501【Abstract】:The causes of the formation of shrinkage cavity are various and complex, mainly, it’s because of the tension difference at the surface of the paint film, and poor leveling property. The formation of shrinkage cavity during e-coating is uaually caused because of poor de-grease in pre-treatment, imbalance pigment binder ratio of the e-coating fluid, low pigment content, poor dissolubility of resin in the supplied coating material. Also, if the e-coating fluid or e-coating cleaning fluid were contaminated by the oily dirt, it would also cause the formation of shrinkage cavity. Meanwhile, the poor environment in the paint shop and the contaminated oven will lead to the formation of the formation of shrinkage cavity as well.【Keywords】:shrinkage cavity, pigment binder ratio, environment1、前言随着我国汽车工业飞速发展,继2009年首度超越美国成为全球第一大汽车产销国后,2010年中国继续蝉联全球冠军的宝座。

电泳涂装生产线中缩孔的对策

补 。这样 新 旧涂 层 能 具有 很 好 的相 容性 , 补 效 果 较 修 好 。另外 对 于 整 个 涂层 而言 , 以使 涂 膜 具有 相 同 的 可

避免 , 以修补 裂纹也是 混凝 土修 补 的一项重 要 内 所

容 。 补 时 , 先 用 凿 子 或 类 似 的工 具 将 混凝 土 开 裂 修 需 凿 成 “ ” 型 , 渗 透性 底 漆 先 涂 刷 一遍 , 用 环 氧 V 字 用 再

薯

0 前言

在 涂 装 生 产 线 中 , 孔 是 最 常 见 的 漆 膜 弊 病 之 缩

一

线, 其对 产 品的漆膜要求 为 电泳底漆 , 缩孔 产生后 ,

零 件 表 面直 接 表现 为 凹坑 状 缺 陷甚 至 露底 。 据在 此 根

缩孔解决过程 中的实际体会 , 介绍缩孔产生 的原 因及

解 决措 施供 同行参 考 。

。

特 别 对 于 阴极 电泳 而 言 , 果 电泳 漆 膜 出现 缩 孔 如

缺 陷, 将会严 重影 响装饰效果 和降低保护功能。由于

阴极 电泳 漆 主要 作 为 底 漆 使 用 , 孔 的 出 现 将 使 中 缩 涂 、 漆涂 层 得 不 到 良好 的基 底 , 低 局 部 位 置 的 防 面 降

难 达到 令人 满 意 的修 补 效果 。 次 , 刷 一道 高渗 透 、 再 涂

5 结 语

混 凝 土 防腐 涂 料有 其 固有 的结 构 特性 , 些特 点 这 的形成 多 与混 凝 土成 型 时水泥 的硬 化相 关 。

混 凝 土 防腐 涂 料 品种 较 多 , 用 范 围广 泛 。 对 应 针

摘

要 :从工艺设备 和管理的角度探讨造成 电 漆膜产生缩孔的可能因素 , 泳 通过某涂装生产线的曩 。 一

电泳缩孔产生的原因及解决措施

电泳缩孔产生的原因及解决措施周洪亮; 袁鹏【期刊名称】《《汽车制造业》》【年(卷),期】2018(000)017【总页数】3页(P55-57)【关键词】电泳漆膜; 缩孔; 原因; 焊装工艺; 电泳工艺; 工程案例【作者】周洪亮; 袁鹏【作者单位】湖北美洋汽车工业有限公司【正文语种】中文【中图分类】TS959.6本文从电泳工艺和焊装工艺两个方面分析了电泳漆膜缩孔产生的原因,并根据涂装缩孔问题解决过程中的实际调查和验证,给出了不同缩孔问题原因下的解决方案,为其他工程案例提供了参考。

在涂装生产过程中,缩孔问题是最常见的漆膜弊病之一,因为缩孔相对其他涂装问题(如颗粒、流痕等)更难处理修复,因此缩孔也是前处理电泳方面最需要重视的一个问题。

针对薄膜前处理配套高泳透力电泳漆而言,因其膜厚相对传统磷化—阴极电泳工艺偏低,且高泳透力电泳槽液对油及硅酮类物质更加敏感,因此一旦出现缩孔问题,往往易形成批量的质量问题,并且严重影响漆膜外观和防腐能力,对产品质量造成很大影响。

电泳缩孔形成的表征分类缩孔的形成原因是表面张力梯度造成的,原理如图1所示。

图1 缩孔形成原理缩孔的类型按其外观及形成特征大致可分为以下四种类型。

1.油污型缩孔油污型缩孔是由于表面张力低的油胶、硅酮类物质落到工件或漆膜上造成的,此类型的缩孔在其中间位置看不出凸起颗粒,正常情况不会露底,大小一般在为0.5~3 mm。

此类缩孔一般发生在电泳漆膜固化之前,若在固化之后则一般只会形成油斑或极浅的凹陷,比较方便处理。

2.颗粒、纤维型缩孔这种缩孔是由外界低表面张力或被油胶污染过的固体物质,落在电泳湿膜表面造成的。

这种缩孔的特点是在其缩孔中间位置可见纤维、颗粒等异物。

3.气泡型缩孔这种缩孔由溶剂气泡、小泡沫等堆积在车身电泳湿膜表面,进入烤炉前未冲刷消泡彻底,经烘烤后涂膜固化形成的,此类缩孔一般较大,且易露底。

4.槽液缩孔槽液缩孔是指槽液被设备、环境或者白车身所带的缩孔物质污染,且经过较长时间的积累造成的槽液本身的缩孔问题。

浅谈电泳漆膜产生“缩孔”的原因及解决措施

一般提高5 1 C)。  ̄ 0。 对 缩 孔 系列 缺 陷 应 立足 于 以预 防 为 高脱脂温度 (

2 0 年第1 期 08 2

汽车工艺- b材料 A& 2 TM j 5

. 产 琐 俑 土 生 坝 琢

33 电泳烘干炉的影 响 .

阀是 否 开 启 、风机 皮 带是 否 断裂 。

嘴 ,使 冲 洗 车 身 油 污 的 压 力 由 原

。

旦 电泳 车 身 出现 缩 孔 ,往 往

是 连 续 性 的 , 易 形 成 批 量 质 量 问

题 ,且很 难 在短 期 内予 以消 除 .因

3 导致 电泳漆膜产 生缩孔 的 因素及预 防措施

来 的0. 0 . 5 MPa 高 至 0.~ 2 -0 2 升 3 04 MP . a,可 明显增 强脱 脂效果 ( 尤

准 。 方 法 是 :将 电 泳 湿 膜 挂 板 和

缩孔 可 能在 电泳 上膜 的过 程 中 另外 外界 气压 较 低 时 ,也会 造 成 高 温润 滑脂 同时放 入 烤箱 中 ,在 规

产 生 ,也 可 能在 电泳涂 膜 的烘 干过 烘 干炉 内排 烟 不畅 的问题 .此 时建 定 的烘 烤 时 间和 烘烤 温 度条 件 下检

此 电泳 缩 孔 是汽 车 涂 装 行 业普 遍 遇 3 1脱脂 的影响 .

到 的一 个 难 题 。本 文 根 据 实 际生 产

焊 装 白车 身 的 内表 面 及 工 件 夹 其是车 身夹缝 中的脱 脂效果 )。

经验 探 讨 了缩 孔产 生 的 原 因和 解 决 缝 处 的防 锈 油 、拉 延 油 和机 油 等 油

c改进脱脂 剂配 方 。对 车身油污 .

那 样通 过 简 单 的打 磨 和 修 补 就能 消 取 样进 行 脱脂 剂 配套 试 验 ,利用 正 确 保 进 入 电泳 槽 的 磷化 车 身 无油 污 除 ,必须 彻 底 打 磨掉 缺 陷 ( 时需 交筛选 法选定合 适的脱脂剂 配方 。 有 打 磨 露底 ) ,然后 重 新 补 底 漆 。在 d调整脱脂 工艺 解决脱脂 不彻 .

汽车阴极电泳漆涂装线缩孔缺陷分析

汽车阴极电泳漆涂装线缩孔缺陷分析李飞【摘要】汽车涂装中危害最大的就是阴极电泳缩孔了,它不但对涂膜的外观质量有着影响,而且还会破坏涂膜的完整性,从而直接影响耐蚀性。

电泳成孔现象一旦形成,一般具有连续性,而且还会出现大批量的问题,很难在短期内消除。

本文根据自己的相关工作经验,主要从缩孔表象及产生原因、对策方面进行了阐述。

【期刊名称】《环球市场》【年(卷),期】2016(000)007【总页数】1页(P35-35)【关键词】汽车涂装中危害最大的就是阴极电泳缩孔了,它不但【作者】李飞【作者单位】[1]南京汇众汽车底盘系统有限公司【正文语种】中文【中图分类】TQ633在阴极电泳漆涂线中最为普遍并且很难在短期之内消除的就是缩孔了。

缩孔会大大降低作为底漆电泳漆膜的保护作用,从而使得中涂漆和面漆不能同时附着在基层上。

一旦缩孔出现,中油漆不能有效地将其掩盖,从而直接影响面漆的质量,所以我们在前期工作中必须要进行打磨工作,并且还要涂上一层防锈底漆,这将会需要投入大量的人力和材料,从而导致生产成本的增加,并且还会带来一系列的环境问题。

缩孔在烘干的电泳漆膜上的特征一般为火山口状凹陷,一般直径为0.5至3毫米。

陷穴、凹洼一般被称为不露底,露底的称为缩孔;中间有粒子的被称为鱼眼。

产生缩孔的原因之一就是漆膜中混入了油污和一些杂质等(如图所示),颗粒和其他杂质在烘烤过程中由于表面张力梯度的不一致,产生漆膜流不平衡,从而导致缩孔产生。

因此我们要想解决缩孔缺陷就要减少漆膜混合颗粒和其他杂质,减少膜表面张力梯度的差异。

2.1 控制杂质源头减少电泳涂装线油污的主要来源:(1)当车身焊接时、为避免生锈通常会涂上一层防锈油和使用过程中产生的压延油等等。

特别是内表面和裂缝中存在防锈油、压延油和机油等其他油,由于运输和存储经过了很长一段时间,有一些已经成为了油渍,往往不能有效的在脱脂槽中去掉。

我们一般采用预擦洗剂可以很好的去除油渍,从而可以大大减少顽固油脂进入到电泳槽的概率,减少缩孔发生的几率。

阴极电泳漆膜缩孔的消除方法

阴极电泳漆膜缩孔的消除方法驾驶室阴极电泳涂装中出现漆膜的缩孔现象,提出加强前处理预擦洗,延长脱脂时间,降低电泳电压,提高固体质量分数、保持溶剂含量,增强电泳后冲洗等工艺,从而有效地解决了缩孔现象。

一旦在阴极电泳漆涂装过程中产生缩孔,靠中涂是不能将其有效遮盖的,这将直接影响面漆的质量。

因此,发现阴极电泳漆产生缩孔,必须在喷涂中涂前进行打磨处理,这将花费人力和物力,造成产品生产费用的提高,生产率下降。

驾驶室表面油漆质量更直接关系到产品的品质.因此必须解决各种油漆质量问题。

缩孔产生的原因是焊接后的白件驾驶室将油污带入阴极电泳漆槽中,油污的存在使涂装阴极电泳漆后产生缩孔,与电泳漆不相容的油污粒子将成为缩孔中心,进而造成烘干初期漆膜流平不均衡而产生缩孔。

油污进入电泳槽后极难去除,因此,解决缩孔问题需要从漆前处理工艺和阴极电泳漆工艺两方面进行。

1,电泳漆前处理的防治措施1.1影响脱脂质量的因素取决于脱脂温度、脱脂时间、机械作用及脱脂剂材料等,为了更好的除去白件表面油污,在前处理的预脱脂及脱脂工序中,在其它工艺参数不变的情况下,延长了白件在脱脂槽中的浸泡时间,增加脱脂时间,就是延长了脱脂液与油污的接触时间,达到提高脱脂效果的作用,经过脱脂后水洗,白件表面的油污已经基本洗净。

1.2增加磷化处理后去离子水冲洗驾驶室进电泳槽前进行的去离子水洗的滴水电导率要小于20μs/cm,去离子水槽的电导率要小于30μs/cm。

通过分析发现,在生产过程中,生产一定批量驾驶室后,去离子水槽水的电导率逐渐升高,说明槽液已经污染。

当有产生缩孔时,驾驶室去离子水洗后,经测定滴水电导率大于20μs/cm。

收集这种高电导率的水珠,通过试验证实,它是产生缩孔的原因之一。

针对这一情况,在驾驶室去离子水洗后,我们增加了驾驶室槽上喷淋新鲜去离子水(电导率小于10μs/cm)工序,并且缩短去离子水洗槽的更换周期,使问题得到很好的解决。

2改变阴极电泳漆工艺解决措施2.1适当降低电泳电压通过改变电泳涂装体系极板上的接通电压,可以控制电泳涂装过程的成膜速度和沉积量。

电泳漆膜缺陷(针孔)原因分析及解决措施

电泳漆膜缺陷(针孔)原因分析及解决措施阴极电泳涂料凭借其卓越的耐蚀性,极高的利用率,相对比较环保等特点,在汽车工业、轻工、家电等领域的应用越来越广泛。

近年来,新投电泳槽也越来越多。

但是,各式各样的漆膜缺陷在新老电泳线以及各种不同材质工件上仍频繁出现。

除了常见因素外,一些特殊原因导致的漆膜缺陷也越来越多,由于具有隐蔽性强,缺陷出现无规律性等特点,排查此类原因有一定难度。

但若不及时发现,一旦集中爆发,将导致大批产品的返工。

由于查找解决问题需要一定时间,这样就耽误了流水线的生产,对企业危害较大。

因此,能够对生产过程中发现的各种由于特殊原因导致的漆膜缺陷进行机理分析,并提供解决方案就显得尤为关键,本文主要分析电泳漆膜针孔产生的原因及解决措施。

针孔是电泳涂装中常见的漆膜缺陷之一。

大多情况下是由于槽液电导过高,导致电极反应剧烈,或溶剂含量偏高,导致湿膜中溶剂和水分含量偏多所致。

但有一些电泳线,其槽液各项指标均正常,湿膜也无异常,但最终电泳漆干膜却存在针孔现象。

电泳漆膜针孔的产生机理:电泳漆膜在加热烘干时,漆膜开始交联固化,漆膜内含有的溶剂和水分等物质受热蒸发,如果蒸发的气体量不太多,且蒸发时漆膜表面尚未干燥,气体逸出时形成的孔隙通过涂料的流平还能还原。

但如果漆膜表面已接近干燥,此时若还有气体逸出,漆膜将无法再次流平,就很可能导致针孔现象的产生。

底材差异的影响有些电泳线,钢铁底材上的电泳漆膜没有任何问题,而一些铝合金、镀锌件等底材上却极易产生针孔现象。

这主要是由于其电极反应剧烈程度不同,底材材质致密度不同所致。

形成机理:电泳时,由于镁、铝、锌等金属的活泼性较强,电极反应较剧烈,电沉积速度过快,产生的气体、水等物质大量夹带于较厚的湿膜中,这样,湿膜就极易出现气泡针孔等缺陷。

在压铸件上尤其明显。

此外,镀锌件由于镀锌层本身会有“氢脆”现象。

在高温固化时镀锌层中所夹带的气体就会逸出,导致针孔产生。

解决措施:对于此类工件,可降低电泳电压,减缓电极反应速度来减少针孔的产生。

电泳涂装喷涂缩孔原因与预防措施--润滑油污染篇

电泳涂装喷涂缩孔原因与预防措施--润滑油污染篇涂装缩孔原因分析---润滑油污染篇济南卓信工业技术有限公司朱军一、缩孔产生的机理缩孔”是指受被涂物面存在杂质(或混入涂料中的异物,如油、水等)的影响。

涂料不能均匀附着。

产生抽缩而露出被涂面。

呈圆形的孔(直径多为0.1~2mm)称为缩孔.缩孔是涂膜在湿润过程中受妨碍时而引起的,常出现在涂覆基材的表面张力小于涂料表面张力时.涂料不能润湿这个区域而受到排斥.形成缩孔二、缩孔产生的原因从涂料内部和外部两方面原因来分析产生“缩孔”涂膜缺陷的原因内部原因:选用涂料的漆基、颜料、溶剂、助剂等配比不当,导致抗缩孔性能差。

涂料表面张力高。

流平性差、释放气泡差.本身对“缩孔”的敏感性大。

.外部原因:涂装环境中的水、油、污染物,与油类相关污染的有:1. 压缩空气中的油、水分2. 前处理工艺中冲压油、防锈油等3. 设备润滑用油,尤其是高温链条油和润滑脂三.冲压油、拉伸油、防锈油引起的缩孔烘干过程可能造成缩孔的污染源主要会来自白车身包边压缝内的夹缝油,油品主要为:冲压拉伸油,焊装防锈油等通常,此类油品会通过脱脂清洗大部分被清除,但仍会有部分油品残存与折边夹缝中,如果车身在电泳烘炉里升温过急,电泳漆表干前,夹缝中的油-水混合物突沸飞溅到漆膜上,污染电泳漆而造成缩孔。

当缩孔主要集中于靠近边缘等有夹缝的位置时,应考虑是否为工艺用油引起改进措施带油工件一旦进入涂装车间,再清除比较困难,所以,重点应在前处理阶段清除。

1.冲压阶段,尽量避免油品残存于缝隙中,如不可避免,则存放时注意摆放位置,尽量让油流出。

2.提高脱脂温度,改善脱脂工艺,如工件角度,翻转方式等,尽量使脱脂液进入缝隙中。

3.若缝隙中油品实在清除不掉,可通过调整烘房内出风口方向,降低夹缝部位升温速度。

使油水混合物在油漆表冷之后再突沸。

也可降低缩孔概率。

4.提高颜基比,可改善耐缩孔性5.工艺中的冲压、拉伸油以及防锈油,尽量选用对缩孔影响较小的产品,可通过油漆兼容性试验来确定。

电泳车身漆膜缩孔的现象分析及解决办法-

电泳车身漆膜缩孔的现象分析及解决办法涂装是汽车防腐蚀和装饰的最经济而有效的方法,电泳则是其中最为重要的一道工序之一。

电泳采用的是一种较为特殊的涂膜形成方法,其原理是将具有导电性的被涂物浸渍在装满水稀释的、浓度比较低的电泳涂料槽中作为阴极,在槽中另设置与其对应的阳极,在两极间通一定时间的直流电,在被涂物上析出均一、不溶于水的漆膜的一种涂装方法。

电泳技术广泛应用于轿车车身及多功能汽车车身的阴极电泳底漆涂装中,可以说,电泳质量的好坏是决定车身质量的非常重要的一个环节。

本文根据笔者亲身参与并成功解决国内某涂装生产线电泳车身出现的缩孔事件的一些经历,总结一下经验和心得,和朋友们共同探讨一下解决类似问题一些方法。

国内某著名汽车品牌的涂装生产线在刚刚建成后的试生产阶段,其电泳槽按设计节拍,车与车之间以正常间距连续过车生产,前车车尾距后车车头距离约为750mm。

车身电泳结束经电泳烘干炉烘干出来后,可以在车身发动机前盖上的外表层位置发现了大量很明显的缩孔现像,并且每次生产的第一辆电泳车身没有缩孔现象,其他后面连续跟在第一辆车后的其他车身都出现了缩孔现象,缩孔位置及缩孔现象图片如下:图一:发生缩孔现象位置发生缩孔现象位置图二:缩孔图片出现这种现象后,我们首先与涂装线油漆厂家对电泳前的车身洁净度与电泳槽液进行了取样化验分析,各种数据显示:车身的洁净度、电泳槽液、电泳电压等各参数值都在合理的正常范围内:于是,我们的目光转向了车身的加电过程。

该生产线电泳工艺采用的是两台整流电源、分别用作两段电压加电(低压、高压)的方式进行电泳。

在车身电泳的过程中,我们分别在电泳整流电源系统的触摸屏监控画面和阳极电流表上观察到两个比较异常的现象:1、低压整流电源电压、电流曲线有些异常,如图所示:图四:整流电源电压、电流曲线图从上图中可以看出,低压整流电源在软启动升压到大概5秒钟、电压升到大约到30V左右的时候,电压发生抖动,掉到10V左右维持大约1.5秒再重新上升,并在软启动设定的时间(30秒,油漆厂家定)内达到了正常的设定值;从曲线图中还可明显看出低压整流电源电压电流曲线不同步,电流滞后于电压大概2秒左右。

电泳涂膜常见的缺陷分析

涂膜太薄

指被涂工件表面的干涂膜厚度低于所采用电泳涂料技术条件或工艺规定膜厚的现象。

1)槽液的固定含量过低。

2)泳涂电压偏低,泳涂时间太短。

3)槽液温度低于工艺规定的范围。

4)槽液中的熔剂含量偏低。

5)槽液老化,使湿涂膜的电阻过高,槽液电导率低。

6)极板电极连接不良或有效面积低,极夜电导率太低,被涂工件通电不良。

11

再溶解

泳涂沉积在被涂物上的湿涂膜,被槽液或UF清洗液再次溶解,产生涂膜变薄、失光、针孔、露底等现象。

1)被涂物电泳后在电泳槽液或UF清洗液中停留时间过长。

2)槽液的pH偏低,溶剂含量偏高;UF清洗液的pH偏低;冲洗压力过高,冲洗时间过长。

3)设备故障,造成停链。

12

涂面斑痕

由于被涂物表面污染,在电泳涂装后,干涂膜表面仍有可见的斑纹或地图状斑痕的现象称之为涂面斑印。它与水迹和漆迹斑痕的不同之处是图层仍然平整。

3)泳涂电压过高,槽液温度高,造成涂膜破坏。

8

泳透力低

复杂被涂工件的箱型(夹层)结构或背离电极部份涂不上涂料或涂得过薄得现象。

1)所选用电泳涂料的泳透力本身差,或工作过程中泳透力变差。

2)泳涂电压过低。

3)槽液的固体含量偏低。

4)槽液搅拌不足。

9

干漆迹

由于被涂物出电泳槽后至电泳后冲洗之间时间过长,或电泳后清洗不充分,致使附着在湿电泳涂膜上的槽液干结,烘干后涂膜表面产生斑痕的现象。

7)电泳后冲洗过程中UF液清洗时间过长,产生再溶解。

8)槽液的pH太低。

5

涂膜过厚

指被涂工件表面的干涂膜厚度超过所采用电泳涂料技术条件或工艺规定膜厚的现象。

1)泳涂电压偏高。

2)槽液温度偏高。

汽车电泳涂装常见问题及其解决措施

汽车电泳涂装常见问题及其解决措施汽车电泳涂装常见问题及其解决措施摘要:介绍了汽车车身电泳涂装工艺流程,主要包括预清理、脱脂、表调、磷化、沥干、阴极电泳、烘干和冷却。

分析了汽车电泳涂装中常见的一些问题,如缩孔、气泡、漏底。

给出了其解决措施。

关键词:汽车;涂装;电泳;缩孔1 前言电泳涂装是汽车车身涂装的第一道环节,也可以说是整个车身涂装的基础,其质量的好坏直接影响车身的抗腐蚀性能及漆膜的装饰效果。

本文根据生产实际,对电泳涂装中出现的一些问题进行分析,介绍了解决的措施,希望对读者能有所启迪和帮助。

2 汽车车身电泳涂装工艺流程手工预清理─(60 ± 5) °C 洪流冲洗─(60 ± 5) °C 预脱脂─(60 ± 5) °C 脱脂─水洗2 次─表调─(43 ± 2) °C磷化─水洗2 次─去离子水洗─沥干─(28 ± 1) °C 阴极电泳─超滤洗2 次─去离子水洗─沥干─电泳烘干─强冷─电泳后存放。

3 常见问题分析及其解决措施上述电泳涂装工艺流程中,车身冲洗采用全浸式喷浸结合的处理方式,而车身运输系统采用自行葫芦和滑橇地面输送机相结合的方式。

受工艺条件、设备、车身结构的限制,在车身电泳涂装生产过程中出现了一些问题。

以下为常见问题及其解决方法。

3. 1 滑橇底部油泥污染导致电泳缩孔及其解决办法在车身经手工预清理完后,进行洪流冲洗前,需要将车身承载在滑橇上并锁紧,再装挂在自行葫芦系统的吊架上,然后依次通过电泳涂装各工艺槽。

当滑橇第一次通过电泳槽时,滑橇表面会泳涂上一层电泳漆膜,形成绝缘层。

而当滑橇承载车身再一次通过电泳槽时,滑橇表面因有绝缘层的存在而不会泳涂上新的电泳漆膜,但会一次次附上一层新的电泳浮漆。

由于电泳后的水洗工艺主要是针对车身,而位于车身底部的滑橇不可能被冲洗干净。

因此,当附有电泳浮漆的滑橇在电泳后工位(如电泳烤房、电泳烤后存放)的输送链上前行时,滑橇底部的电泳浮漆和已泳涂上的电泳漆膜与输送链上的滚子不断接触、摩擦,就会粘附滚子上的润滑油,形成油泥。

电泳涂膜缩孔原因分析及解决方案

电泳涂膜缩孔原因分析及解决方案吴吉霞;李艳霞;李欣闻;葛菲【摘要】描述了某条生产线电泳涂膜缩孔问题,找出造成电泳涂膜缩孔的主要原因,指出了在涂装车间调试阶段生产现场管理的规范性措施.【期刊名称】《涂料工业》【年(卷),期】2014(044)009【总页数】4页(P66-69)【关键词】涂装;电泳涂膜;缩孔;高温润滑油【作者】吴吉霞;李艳霞;李欣闻;葛菲【作者单位】安徽江淮汽车股份有限公司,合肥230601;安徽江淮汽车股份有限公司,合肥230601;安徽江淮汽车股份有限公司,合肥230601;安徽江淮汽车股份有限公司,合肥230601【正文语种】中文【中图分类】TQ639.8电泳涂装是汽车涂装的重要方式,由于电泳涂膜具有很强的耐酸性、耐碱性以及边角保护性能,所以国内外大部分汽车涂装线均采用水性阴极电泳涂装。

虽然阴极电泳涂装工艺作为最成熟的涂装工艺之一,各汽车生产厂家对电泳槽液及涂膜管理也有一套比较成熟的工艺管理模式,但是电泳涂膜缩孔缺陷仍是生产现场最常见的涂膜弊病之一。

本研究以某公司涂装生产线调试过程中出现缩孔问题进行原因分析及整改,从而实现电泳线科学管控。

某涂装车间设备安装调试结束,电泳漆投槽之后,在小批量试生产拉动过程中,发现电泳烘干后电泳涂膜表面存在大量的缩孔,缩孔主要集中于车门,分布规律为从下向上、从前到后逐渐减少,平均每A4幅面大小的涂膜表面上存在300个左右φ≥1mm的缩孔,缩孔状态如图1所示。

电泳缩孔的出现,不仅增加电泳涂膜打磨工作量,而且电泳涂膜缩孔部位由于打磨造成膜厚不足,存在车身早期生锈的风险。

在试生产过程中,驾驶室电泳涂膜表面在底漆打磨过程中,电泳缩孔没有经过彻底打磨就直接进行面漆喷涂,面漆遮盖不住底漆缩孔导致面漆出现大返修。

主要工作是调整电泳涂膜并消除电泳涂膜缩孔等问题。

电泳缩孔产生的原因初步分析是由于上线前白车身油较多。

所以采取的措施是:电泳烘房的一段温度降低至150℃,把电泳烘干室烘干链链速调慢;在焊装车间对白车身表面进行人工擦除防锈油处理,但无明显效果。

电泳缩孔

从上图分析中可以看出: 从上图分析中可以看出:缩孔的常发部位为车身的翼 子板与前门, 子板与前门,因此对此重点部位进行重点控制

品 质 是 企 业 的 生 命

积累点滴改进,迈向完美品质 积累点滴改进,

三、要因分析

1 2 加油量大

烘干双链加油 口无遮蔽 有油污现象 接油盘设计不合理 接油盘小 车身缩孔多 设备正常保 养,造成对 环境的影响 不适用 油水分离 器分离不 彻底 设计缺陷 后序人员打磨部 位多 劳动强度大 作业时间长

关于电泳漆膜外观提升的研究与探讨

关于电泳漆膜外观提升的研究与探讨资料来源:1现状调查和分析经近期现场统计(3种不同车型合计30台),电泳后车身需打磨的主要问题分类及数量对比见图1。

由图1可见:电泳后车身打磨点主要为:渣子、纤毛、不平以及前工序带来的砂轮印。

其中涂装车间自身原因引起的打磨点占31%,前工序缺陷(刮灰、不平、砂轮印、高点)引起的打磨点占69%。

图1 电泳打磨点统计图2漆膜缺陷及成因分析(1)白车身面品刮灰点、不平、车身砂轮印、高点等缺陷。

面品缺陷的主要形成原因:1、模具设计造成的缺陷。

2、前工序操作时遗留的隐患。

3、板材进厂时存在缺陷。

(2)渣子、纤毛产生渣子、纤毛的主要原因:1、前工序带入:焊接合格的白车身预处理不彻底,车身上焊渣、打磨屑等超过了前处理的清洗能力,部分残留在白车身的表面或内腔,而被带入电泳槽。

白车身边角毛刺和打磨处产生的铁屑小颗粒十分锋利,当用擦布擦白车身时,擦布的纤维被刮下,残留在车身上。

2、前处理现场管理不到位:前处理喷淋清洗系统维护调整不当,如喷嘴堵塞、喷嘴角度调整不当或喷淋压力不足等,不能很好地将车身冲洗干净。

磷化槽内磷化渣沉积在车身表面,后序清洗不充分被带入电泳槽,电泳后漆膜上就会出现小颗粒。

3、烘房、车间线体自身环境洁净度太低。

(3)缩孔经过长时间的跟踪验证,电泳后车身产生缩孔的主要原因是在电泳过程中或在湿膜状态下有油污染,而油污染的途径有以下3种:1、前处理、电泳过程处理不净的油。

2、前处理、电泳设备所用的润滑油。

3、外协件用油与脱脂剂不匹配,不能保证良好的除油效果。

(4)流痕经过排查、验证,产生流痕的主要原因为:1、电泳后清洗液沾污或清洗液中电泳漆浓度较高而造成清洗不良。

2、被涂物,即车身本身的结构造成的。

3解决对策3.1白车身面品刮灰点、不平、车身砂轮印、高点由于车身面品质量问题导致的打磨点数量占所有打磨点数量的69%,因此提高白车身面品质量是减少打磨点的首要任务。

(1)模具设计造成的缺陷一般都不易更改,把这些问题都记录详细、存档,在以后其他新车型设计阶段进行充分的SE分析,彻底杜绝此问题的再发生。

汽车电泳漆膜的缩孔与针孔

专题I实用经验Special Practical Experiences汽车电泳漆膜的缩孔与针孔董素芳(山东淄博职业学院化学工程系)0引言电泳涂装是汽车车身及零部件防腐防锈的重要工艺环节,汽车涂层主要由底漆涂膜和面漆涂膜两大组成,涂膜的主要作用是防腐蚀性能和装饰性。

磷化电泳复合层涂膜是汽车涂层最里面的一层涂膜,即底漆涂膜,其主要功能是防腐蚀性;面漆涂层指涂于工件最外层的涂膜,是涂层组合中可见的部分,起着标志和保护底材的作用,主要功能是抗老化和具有装饰性。

磷化电泳复合层的底漆涂膜过程中的缩孔与针孔现象是电泳漆膜的两大弊病,其直接影响电泳漆膜的防腐蚀性能,电泳漆膜缩孔与针孔的产生破坏了漆膜的完整性,造成车体局部部位或零件因不上电泳漆而生锈,导致漆膜的防腐蚀性能严重降低。

1电泳涂装的基本原理电泳涂装即磷化电泳复合层的底漆涂膜过程,是将具有导电性的被涂部件浸渍在装满电泳涂料的泳槽中,并在泳槽中布置与被涂物相对应的电极管束,在直流电源的作用下,产生一系列的物理化学变化,经过一段时间后,被涂物上析出水不溶性均一涂膜的涂装方法。

根据被涂物连接电极的不同,可分为阳极电泳法(AED)和阴极电泳法(CED),现代汽车生产过程中多采用阴极电泳法,即将车身作为被涂物连接到电源阴极。

电泳涂装是一个复杂的电化学反应过程,其过程主要伴随着电泳、电解、电沉积、电渗四种化学物理过程。

电泳涂装过程要使用电泳漆,电泳漆又称水溶性涂料,电泳漆与蒸馄水按一定比例进行稀释后使用。

比如铁红环氧电泳漆,该电泳漆是由改性环氧树脂、丁醇、乙醇胺、滑石粉和铁红等物质组成。

电泳漆与蒸憾水混合后,在直流电场的作用下,即分离成带正电荷的阳离子和带负电荷的阴离子,以阴极电泳为例,树脂和颜料粒子为带正电荷的阳离子向阴极移动,阴极表面产生氢气,阳极表面产生氧气,涂料粒子向车身表面运动并经过电化学反应最终实现涂膜。

涂膜形成的主要反应如下:阴极(被涂物):2H2O+2e_^-2OH+H2fR-NH+(水溶性)+OJT t R-N I(水不溶性)+H20阳极(极板):2H2O->4H++4e_+O2f上式中R-NH\R-N表示树脂粒子基团;J表示带负电电子。

电泳涂膜气泡缩孔原因分析及解决方案浅析

10.16638/ki.1671-7988.2017.10.042电泳涂膜气泡缩孔原因分析及解决方案浅析邱昌胜(安徽江淮汽车集团股份有限公司,安徽合肥230601)摘要:阴极电泳涂装因具有高效、优质、安全环保、经济等优点,在汽车工业涂装中获得广泛运用。

文章通过某条涂装生产线汽车大顶电泳漆膜产生气泡缩孔质量问题的解决,找出造成电泳漆膜气泡缩孔的主要原因是电泳过程中产生的氢气气体没有及时排出,解决措施是调整电泳槽底部循环喷嘴的方向。

指出在涂装车间前处理电泳槽体设计阶段,根据不同的前处理电泳输送方式,电泳槽底部循环喷嘴方向设计的规范性,从而避免电泳漆膜气泡缩孔质量问题的出现。

关键词:涂装;电泳槽;气泡缩孔;喷嘴中图分类号:U472.4 文献标识码:A 文章编号:1671-7988 (2017)10-125-03Cause analysis and solution of electrophoretic bubble shrinkage defectQiu Changsheng( Anhui Jianghuai Automobile Co., Ltd, Anhui Hefei 230601 )Abstract: Cathodic electrophoretic coating has been widely used in automotive industry because of its advantages of high efficiency, high quality, safety, environmental protection and economy. This paper solve bubble shrinkage quality problems through a large top automobile coating production line mainly caused by the electrophoretic, find the electrophoretic shrinkage of the bubble is the gas generated during electrophoresis without timely discharge, solution is to adjust the tank bottom circulation nozzle direction. The electrophoresis tank design stage in the painting workshop, according to the different treatment before electrophoresis transmission, standard electrophoresis tank bottom circulation nozzle design direction, to avoid the shrinkage of bubble electrophoresis coating quality problems.Keywords: Coating; electrophoresis bath; bubble; crater; nozzleCLC NO.: U472.4 Document Code: A Article ID: 1671-7988 (2017)10-125-03引言电泳涂装是工业涂装中运用最为普遍的一种涂装方法,汽车车身几乎100%采用阴极电泳涂装底漆。

消防车身漆膜缩孔实例分析及防治

消防车身漆膜缩孔实例分析及防治

贾昌仟

【期刊名称】《涂料技术与文摘》

【年(卷),期】2018(039)006

【摘要】在批量喷涂某型号消防车时,车身漆膜出现大面积缩孔,且问题顽同,造成多次返工.经初步排查,未发现导致缩孔的根本原因,涂装生产一时陷入困镜.进一步深入分析,发现缩孔多集中出现在车身相对固定部位,这些部位表面残留有粘接铝板所用的硅酮中性结构胶体,通过加大表面清洁力度,后续生产车型换用新的聚氨酯结构胶后,漆膜缩孔得到根本解决.

【总页数】3页(P33-35)

【作者】贾昌仟

【作者单位】山东天河消防车辆装备有限公司,山东临沂276006

【正文语种】中文

【中图分类】TQ630.7+2

【相关文献】

1.车身电泳漆膜突沸油缩孔问题的改善 [J], 劳邦明

2.汽车漆膜缩孔分析及预防 [J], 吉国光

3.电泳车身漆膜缩孔的现象分析及解决办法 [J], 罗祖宪

4.汽车漆膜缩孔故障分析及预防措施 [J], 吉国光;

5.消防车身漆膜缩孔实例分析及防治 [J], 贾昌仟;

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

受被涂物面存在的或混入涂料中的异物 (如油、 水、硅酮等)的影响,涂料不能均匀附着,产生抽缩而露 出被涂面,或涂膜坑洼不平的现象称为缩孔系列涂膜 弊病。由于产生的原因不同,缩孔表现出来的现象也有 很大的差别。常见的缩孔有抽缩、缩孔、油缩孔、鱼眼、 电泳缩孔、陷穴、凹洼或凹坑、麻点。

工艺范围 19.0~23.0

15~20 5.6~6.6 1 400~2 000 0.6~1.5 23~30 ≤20 170~270 28~32

实际值 21.66 18.17 5.86 1 664 0.81 27.7 16.2 200 28.5

M 2

PF 2015 年 3 月 第 18 卷 第 3 期

3)试验 3:油品的红外光谱对比 取东涂 A 线、C 线和宝骏线的现场电泳烘炉输送 链链条润滑油的油样做红外线光谱分析,各线油样的 红外光谱见图 7 ~ 9。

于是判定:缩孔弊病的问题点在电泳烘炉输送链 链条的润滑油。 2.4.2 实验室验证油品问题

电泳烘炉输送链链条润滑油在确定使用前,需要 做油品和油漆的配套性验证,不产生缩孔缺陷或产生 的缩孔数量在可接受的范围内,才可以确定列入油品 库,才能用于生产线。

根据缩孔产生的不同原因,可以采取不同的措施 给予治理消除:1)加强被涂物的脱脂工序,确保磷化胶 不被二次污染;2)在槽液循环系统设除油过滤袋,同时 查清污染源,严禁油污带入槽;3)提高后清洗水质,加 强过滤;4)保持烘干室和循环热风的清洁;5)调整槽液 颜基比参数,适当添加色浆提高颜料含量;6)保持涂装

因此判定缩孔弊病的问题点在电泳烘炉输送链的 润滑油。 2.4 问题分析 2.4.1 试验验证问题点

工艺工程师进一步采取验证措施:电泳烘炉输送 链链条停止加润滑油 2 d,在第 3 天,恢复电泳烘炉输 送链链条加润滑油,观察整个过程缩孔的变化趋势。结 果,从电泳烘炉输送链链条停止加润滑油开始,车身裙 边的漆膜缩孔马上明显减少,一直到车身裙边的漆膜 缩孔维持在一个很小的值。在第 3 天电泳烘炉输送链 链条恢复加润滑油的 17 min 后,链条上的油溅到准备 出电泳烘炉的车身上,在车体裙边的漆膜上出现大量 的湿油点;在链条加油 1 h 后,链条上的油随着运输链 条的往复输送溅到刚进电泳烘炉内的电泳湿膜车上, 污染电泳湿膜,于是在车体裙边漆膜出现大量的缩 孔。随着输送链链条润滑油的蒸发消耗,缩孔又逐渐 减少。在 2 h 左右,漆膜缩孔维持在一个较少量的状 态。第 3 天电泳烘炉输送链链条加油期间缩孔变化趋 势见图 6。

Highlight Report‖重点报道

电泳漆膜缩孔案例分析

邓烈雄

(上汽通用五菱汽车股份有限公司东部涂装车间,广西 柳州 545007)

摘要:对一次电泳缩孔事故进行调查和分析,确定了电泳烘炉输送链链条润滑油是造成电泳漆膜缩孔的主要原因,着重

阐述了调查和分析产生电泳漆膜缩孔的原因及解决问题的整个过程。

车在两侧偏下部出现小小的缩孔,在裙边位置居多(见 图 1)。该缩孔在每天的某几个时段达到高峰,然后逐 渐减少,如此反复出现。这些缩孔需要用打磨器进行处 理,增加了打磨工作量,同时增加了打磨灰,加大成品 车产生颗粒的隐患,直接影响车间一次下线合格率。

图 2 实验室泳板

红色区域为裙边区域,出现缩 孔多,车身下半部其他位置少

试验结果表明:车身在电泳前没有被油污染。 3)试验 3:在生产线现场,在电泳烘炉入口处,对 产生缺陷较多的车体裙边,用锡箔纸遮蔽部分裙边,待 车出电泳烘炉后察看遮蔽过的裙边漆膜和车身没有被 遮蔽的裙边漆膜,发现遮蔽过的裙边漆膜没有缩孔,而 没被遮蔽的裙边漆膜有大量的缩孔。遮蔽试验见图 4, 遮蔽漆膜状态见图 5。

电泳缩孔:在电泳过程中或电泳后由于缩孔物质

—— —— — ———— —— ——— — —— ——

收稿日期:2014-09-11

作者简介:邓烈雄(1971- ),女,广西贵港人。上汽通用五菱汽

车股份有限公司东部涂装车间工艺主管,有 20 年生产一线的涂

装管理经历,熟悉涂装设备和整套涂装工艺。

(油、硅油等)产生直径为 1 ~ 5 mm 的孔穴称为电泳缩 孔。在湿的电泳漆膜上看不见,当烘干后漆膜表面出现 火山口状的凹坑,直径通常为 0.5 ~ 3.0 mm。产生这一 弊病的主要原因是电泳湿膜中或表面有尘埃、油污等 与电泳涂料不相容的粒子,成为陷穴中心,使烘干初期 的流展能力不均衡,而产生涂膜缺陷。

图 4 遮蔽试验

。

图 5 遮蔽漆膜状态

Highlight Report‖重点报道

通过 3 个试验判断缩孔弊病的产生点在电泳烘 炉。

回到生产线再次观察缩孔产生的部位和主要时 段,发现缩孔主要出现在车体两侧的下部,车体裙边居 多,并且都是电泳烘炉输送链加油后的 1 h 爆发量最 大,然后随着油的蒸发消耗,缩孔逐渐减少,一直到输 送链再次加油才出现大量缩孔。缩孔如此反复下去。

虽然是阴极面积有所下降,但是,可以通过对电泳 槽液的其他工艺参数(固体含量、电泳电压、槽液温度) 进行控制,以提高车架涂膜厚度。

小结:通过生产试验,车架的阶梯纹弊病消除了, 同时,车架涂膜的厚度也控制在 24 ~ 28 μm 之间,满 足了车架涂层质量标准,见图 3 ~ 4。

4 结语

Abstract: The cratering of electrophoretic paint film was investigated and analyzed to determine that the electrophoresis oven conveyor chain lubricating oil was the main reason causing cratering of the electrophoretic paint film. The causes of cratering of electrophoretic paint film investigated and analyzed were mainly elaborated, and the entire process to solve the problem was also stated in detail. Key words: electrophoresis; cratering; lubricating oil

MPF 2015 年 3 月 第 18 卷 第 3 期 1

重点报道‖Highlight Report

环境洁净,清除对涂装有害物质源,尤其是含有机硅 物质源;7)加强补给涂料的管理,不合格的不能添加 入槽,确保补给涂料溶解、中和、过滤良好。

2 案例分析

2.1 问题描述 我公司东部涂装车间 A 生产线某生产时段,电泳

取东涂 A、C 线和宝骏线的现场电泳烘炉输送链 链条润滑油做油品对比、在实验室做油品与油漆配套 性对比及油品的红外线光谱对比,以确定 3 种油是否 为同一油品,从而确定东涂 A 线电泳烘炉输送链链条 润滑油是否存在使用错误油品的可能性。

1)试验 1:油品对比 从油样外观看,东涂 A 线油样颜色最浅,呈黄色、 清亮,东涂 C 线油样颜色最深,呈黄棕色、偏暗,宝骏 油样颜色趋于东涂 A 线油样和东涂 C 线油样之间。通 过挂壁效果粗略对比黏度发现东涂 A 线油样黏度很 低,而东涂 C 线油样与宝骏油样黏度相近。 由此对比发现:A 线的油品和 C 线、宝骏线的油 品不同。 2)试验 2:油品与油漆配套性对比 取东涂 A、C 线和宝骏线的现场电泳烘炉输送链 链条润滑油和东涂 A、C 线电泳槽液做油样和油漆的 配套试验。实验室中漆膜缩孔对比见表 2。

20

0.15

良

17

0.80 良→中

20

1.12 良→中

17

﹥3

差

20

﹥3

差

注:缩孔密度(个/cm2)表示:优≈0;良<1;中 1~3;差>3。

从配套试验可看出,宝骏油样、东涂 C 线油样与 东涂 A 线、C 线槽液配套均良好,东涂 A 线油样与东 涂 A 线、C 线槽液配套均出现较多缩孔,配套性差。

表 2 实验室中漆膜缩孔对比

油品 & 型号

3403MM 高温润滑 油(宝骏油样)

3043 高温润滑油 (东涂 C 油样)

3403M 高温润滑油 (东涂 A 线油样)

槽液

东涂 A 线 东涂 C 线 东涂 A 线 东涂 C 线 东涂 A 线 东涂 C 线

缩孔数

膜厚/μm

判定

(/ 个·m-2)

17

0.98 良→中

我公司有多条电泳涂装线,电泳烘炉输送链链条 润滑油使用的是同一油品。

(下转第 7 页)

MPF 2015 年 3 月 第 18 卷 第 3 期 3

Highlight Report‖重点报道

有效电泳时间。 为了解决电泳时间缩短所带来的车架涂膜薄的问

题,在电泳槽的中间上部增加了辅助电极,也就相当于 提高了电泳时间,同时,在电泳槽出口端增加了电极, 来提高阴阳极面积之比。

在日常生产中,电泳缩孔的产生主要有以下原因: 1)被涂物前处理脱脂不良或清洗后又落上油污、尘埃; 2)槽液中混入油污,飘浮在液面或乳化在槽液中;3)电 泳后冲洗液混入油污;4)烘干室内不净,循环风内含有 油分;5)槽液的颜基比参数失调,颜料含量低的易产生 缩孔;6)涂装环境脏,空气可能含有油雾、漆雾、有机 硅物质等污物;7)补给涂料有缩孔或其中树脂溶解不 良,中和不好。

汽车涂装的目的是在汽车零部件(被涂物)上涂布 涂料,达到防腐蚀、保护和装饰的效果。电泳涂层是提 高汽车防腐性能的主要涂层。缩孔是电泳漆膜弊病之 一,影响电泳漆的防腐性能和面漆的外观效果。在生产 过程中,需要对缩孔进行打磨处理。本文针对我公司涂 装线某次缩孔事故,着重阐述生产线调查和分析产生 电泳漆膜缩孔的原因及解决措施的整个过程。

关键词:电泳;缩孔;润滑油

中图分类号:TQ639.8

文献标志码:B