镁铬砖教学提纲

镁铬砖技术要求

镁铝砖技术要求一、技术要求1、耐火破尺寸偏差要求:1) >尺寸偏差:长度大于IOomm为±3%;宽度大于Ioomm为± L 5%,小于IOOmm为±1.0%;厚度大于IOOmm为土 1. 5%,小于IOOmm为± 1. 0%o砖的翘曲变形:通过砖的对角线测量,翘曲度不得超过对角线长度0.3%或砖长2IOOmm翘曲深度W0.5mm02)、砖的断面缺陷检查按标准GB/T 10325取砖,从砖的径向方向中间切开,观察断面,要求颗粒结合紧密, 无裂纹,孔洞或其他缺陷。

3)、每批彼以下情况为不合格:(1)、砖面有用手扣出与基质没有完全烧结的粗颗粒为不合格。

(2)、砖的任何纵向(气化炉中心线径向)裂缝深度25mm,长度2砖长的5%,宽度V0.5mm的裂纹长度>15mm,裂纹宽度>0.5mm为不合格。

(3)、任何垂直于阳极炉炉半径的边角裂缝,总长25mm,或者距热面≤20mm的此类裂缝为不合格。

(4)、任何水平裂缝:宽度V0.25mm不限制;宽度为0.25~0.5mm的长度不超过15mm;宽度>0∙5 mm的为不合格。

(5)、空洞或溶洞:平均每平方分米上不能有多于一个的直径25mm,深度23mm的空洞;或整块砖有四个以上的上述空洞;或向火面上有直径24mm,深度23mm的空洞,否则为不合格。

(6)、耐火砖缺角:不能有周长225mm,每块砖缺角不允许超过2个。

否则为不合格。

(7)、耐火砖缺边:不能有深度25mm,长度210mm,否则为不合格。

(8)、热面或向火面不能有多于一条裂纹,250%的工作面(向火面)有裂纹存在;所有裂纹不得成网状或放射状,否则为不合格。

(9)、如果有一批货中发现外观抽查不合格,此批必须进行100%的外观检查,将所有不合格砖清除。

(10) .任何缺陷不允许修补。

(11) >各种砖随机抽取十块为一垛,立五垛,每一垛高度与平均高度相差不大于2.0mm, 最高与最低两垛不大于4.0mmo(12)、拱顶砖随机抽样后,以不大于1.8mm宽接缝预摆,其直径与设计尺寸的相差值V ±5.Omm o2.阳极炉砌筑所用耐火砖的包装、运输按国标GB/T 16545执行3.工作范围3.1 中标人的工作范围(1)、向甲方提交整套炉砖砖型图;(2)、原料、耐火病的生产、检测和检验报告;(3)、编写耐火砖的维护保养及存储的注意事项,耐火砖的养护和烘炉曲线。

直镁砖使用说明

直接结合镁铬砖使用说明我公司生产的直接结合镁铬砖是采用以优质高纯镁砂及进口优质铬矿为原料,经高吨位压砖机压制成型并经过超高温隧道窑烧结的一种优质高档耐火定型制品,可广泛应用于水泥、冶金等行业的各种工业窑炉。

具有耐火度高、荷重软化温度高、抗侵蚀能力强等优点,直接结合镁铬砖以其易于挂窑皮的特性,使其它任何耐火材料在水泥旋窑烧成带的使用地位不可代替。

我公司生产的直接结合镁铬砖曾在华新水泥集团日产6000t/d大窑上创下安全使用456天的全国纪录,得到水泥行业的一致肯定。

水泥窑用直接结合镁铬砖的砌筑方法有两种:干砌和湿砌(均采用砌砖机砌筑),即无灰缝砌筑和有灰缝砌筑。

直接结合镁铬砖砌筑注意事项:1、砌筑时,必须使砖与砖之间紧密配合,不得松动,干砌时应严防个别砖体被过压挤碎造成运转时脱落。

2、砌筑时,应严格按照各砖型的配砖方法进行砌筑,防止造成砌体变形,进而造成窑体运转失衡,影响运转周期。

3、直接结合镁铬砖干砌时,因膨胀系数大,砖侧面粘贴的纸板为环缝膨胀缝,平缝须用0.8-1mm冷轧钢板做膨胀缝,每三块砖用一块冷轧钢板,使直接结合镁铬砖在膨胀后不易爆头、脱落、挤碎等。

注:砌筑时砖体上的纸板必须保留(做膨胀缝用),严禁撕掉或损毁,这样会使直接结合镁铬砖使用效果更好。

4、直接结合镁铬砖湿砌时,必须配用与之配套的镁铬质耐火泥砌筑。

使用时必须先按比例将耐火泥的结合剂和粉料调和均匀然后均匀涂抹于接缝处砌筑即可。

注:所用的耐火泥必须采用不与该材质发生化学反应的结合剂,不得采用磷酸等含氧化钠、氧化锂及酸性结合剂,推荐使用木质素溶液做结合剂。

5、砌筑时砖坯的大小头必须正确砌筑,以防脱落、掉砖。

我公司生产的旋窑用砖小头均有沟槽标记,砌筑后应检查是否砌反。

直接结合镁铬砖在完成砌筑并验收合格后,即可进行烘窑处理。

烘窑时应注意以下几点:1、首次烘窑时应在点火后缓慢升温在48-72小时至200℃并保温24小时,使窑内残余水分散尽以防砖坯在高温时爆裂脱落,切勿升温过快。

直接结合镁铬砖工艺流程

何金峥 ·秦皇岛

一、原料

直接结合镁铬砖(简称镁铬砖),由精选铬 矿和高纯镁砂经高温、高压制成。

高纯镁砂

精选铬矿

1、铬矿

常用的铬矿有新疆铬矿、南非铬精粉、印度 铬矿

新疆铬矿特点:热震 稳定性好,杂质高、 Cr2O3含量在35%左 右。必须精选铬矿作 为耐火级,Cr2O3含 量低作为冶金铬矿。

干燥过程

进行干燥

台车码放

干燥完毕

六、烧成

由隧道窑及其附属设 备组成。 隧道窑最高烧成温度 1850度,长113米, 台车截面2m长, 1.8m宽,高度1.5m, 装载量4.5吨左右。 隧道窑里有51个台 车,每120分钟左右 推车一次。

七、拣选、包装

按照客户要求、国 家标准、行业标准, 进行质量上检验, 同时也进行物理、 化学指标检验、单 重测量。合格后包 装发运。

四、成型系统

双盘摩擦压力机, 压力机必须匹配 400吨~1000吨, 这样才能对不同尺 寸耐火砖进行成型, 才能达到半成品的 体积密度,保证成 品的体密,才能保 证镁铬砖质量。

五、干燥系统、半成品码放

成型制得半成品砖, 码在干燥车上进入 干燥窑进行干燥。 干燥时间大约12小 时以上,干燥窑的 热源来自隧道窑的 余热,干燥温度在 120度以上干燥完毕 后准备进入隧道窑 进行煅烧。

二、破料系统

鄂式破碎机正在破碎重烧镁砂MgO≥92%, 把大块镁砂破碎成小块。经过对辊破碎机进 一步破碎到振动筛,振动筛把原料分成35mm、1-3mm、0-1mm镁砂,经过雷蒙 机加工后成为200目细粉。其他铬矿用同样 方法制得。

三、混料

3-5mm、1-3mm、01mm,200目粉等原料(原 料包括高纯镁砂、铬矿), 原料经过高速混砂机混炼45 分左右后,运到压力机旁进 行成型。 混料时先加入3-5mm和13mm原料,再加入0-1mm 和200目粉,大约混炼15分 钟,200目粉包在1-3mm和 3-5mm面上,加入纸浆混炼 30分钟左右,就完成了。

电熔再结合镁铬砖标准

电熔再结合镁铬砖标准

电熔再结合镁铬砖是一种高温耐火材料,通常用于冶金、陶瓷、玻璃等工业领域的高温炉窑中。

以下是电熔再结合镁铬砖的一些常见标准:

1. GB/T 2994-2018《镁铬砖》:该标准规定了镁铬砖的分类、标志、要求、试验方法、检验规则、包装、标记和贮存等内容。

2. YB/T 4074-2005《电熔再结合镁铬砖》:该标准规定了电熔再结合镁铬砖的分类、要求、试验方法、检验规则、包装、标记和贮存等内容。

3. ASTM C114-15《用火焰光度计测定镁、铝和铬含量的标准试验方法》:该标准规定了用火焰光度计测定镁、铝和铬含量的标准试验方法。

4. ASTM C127-17《用热重分析法测定氧化物、硫化物和氢氧化物含量的标准试验方法》:该标准规定了用热重分析法测定氧化物、硫化物和氢氧化物含量的标准试验方法。

以上标准是电熔再结合镁铬砖的常见标准,但并不是全部标准。

在实际生产和使用中,还需要根据具体的情况选择相应的标准。

第1页/ 共1页。

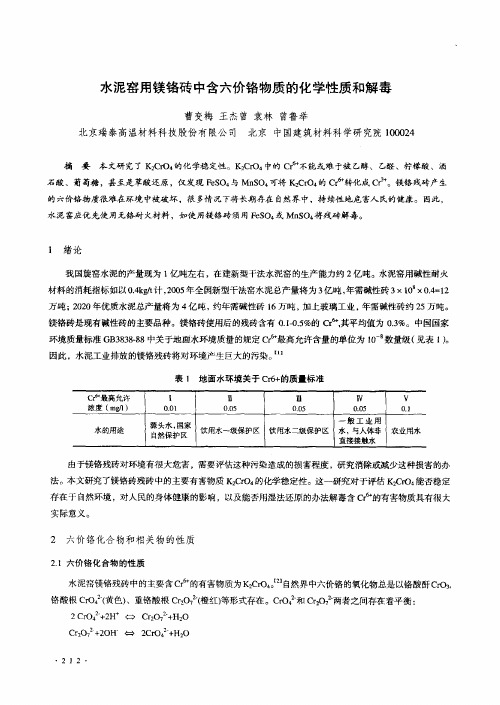

水泥窑用镁铬砖中含六价铬物质的化学性质和解毒

水泥窑用镁铬砖中含六价铬物质的化学性质和解毒曹变梅王杰曾袁林曾鲁举北京瑞泰高温材料科技股份有限公司北京中国建筑材料科学研究院100024摘要本文研究了K2Cr04的化学稳定性。

K2Cr04中的cr6+不能或难于被乙醇、乙醛、柠檬酸、酒石酸、葡萄糖,甚至是草酸还原,仅发现FeSO。

与MnSO。

可将K2Cr04的c,转化成c,。

镁铬残砖产生的六价铬物质很难在环境中被破坏,很多情况下将长期存在自然界中,持续性地危害人民的健康。

因此,水泥窑应优先使用无铬耐火材料,如使用镁铬砖须用FeSO。

或MnS04将残砖解毒。

1绪论我国旋窑水泥的产量现为1亿吨左右,在建新型干法水泥窑的生产能力约2亿吨。

水泥窑用碱性耐火材料的消耗指标如以o.4k:舻计,2005年全国新型干法窑水泥总产量将为3亿吨,年需碱性砖3x108x04=12万吨;2020年优质水泥总产量将为4亿吨,约年需碱性砖16万吨,加上玻璃工业,年需碱性砖约25万吨。

镁铬砖是现有碱性砖的主要品种。

镁铬砖使用后的残砖含有0.14).5%的cp.其平均值为0.3%。

中国国家环境质量标准GB3838—88中关于地面水环境质量的规定c,最高允许含量的单位为101数量级(见表1)o因此,水泥工业排放的镁铬残砖将对环境产生巨大的污染。

…表1地面水环境关于Cr6+的质量标准C一最高允许1ⅡmⅣV浓度(mga)00l0050.05n050】源头水,国家一般工业用水的用途饮用水一级保护区饮用水二级保护区承,与人体非农业用承自然保护区直接接触水由于镁铬残砖对环境有很大危害,需要评估这种污染造成的损害程度,研究消除或减少这种损害的办法。

本文研究了镁铬砖残砖中的主要有害物质K2Cr04的化学稳定性。

这一研究对于评估K2CrO。

能否稳定存在于自然环境,对人民的身体健康的影响,以及能否用湿法还原的办法解毒含c,的有害物质具有很大实际意义。

2六价铬化合物和相关物的性质2l六价铬化合物的性质水泥窑镁铬残砖中的主要含c,的有害物质为K2c向40t21自然界中六价铬的氧化物总是以铬酸酐c∞3t铬酸根Cr042、(黄色)、重铬酸根Cr2072"(橙红)等形式存在。

直接结合镁铬砖

直接结合镁铬砖(direct%26mdash;bonded magnesite chrome brick)以方镁石和镁铬尖晶石为主晶相直接结合的耐火制品。

该砖是以SiO2小于2%的高纯烧结镁砂和铬铁矿为原料,通过高温烧结而制成。

简史碱性砖的直接结合概念是1959年由英国拉明提出的。

关于直接结合的机理,戴维斯(Davies)认为:由于RO和R2O3的相互扩散和反应而产生的。

哈布尔(Hubble)认为是MgO和2~3种氧化物反应生成镁尖晶石而产生的。

梅内泽斯(Menezes)通过E.P.M.A分析,研究方镁石和铬铁矿之间的直接结合部分的组成,认为平均组成为(Al0.5Cr0.4Fe0.1)O4。

产生直接结合的温度,拉明认为,在SiO2含量少时,1600℃就能产生很好的结合;哈布尔指出,如果SiO2含量少,在1649~1677℃下烧成即可;布雷兹尼(Brezn}r)认为:在1750℃下烧成的制品,直接结合程度已非常高。

在探讨烧成温度对镁铬砖性能影响的工作中海赫斯特致zh(Hayhurst)和拉明断定,在最高烧成温度下,溶于液态硅酸盐中的尖晶石在冷却时析出,形成直接结合。

在美国,直接结合镁铬砖在1961年末就出现于市场,用在炉子结构中承受应力和炉渣侵蚀严重的部位,几乎完全取代了硅酸盐结合砖。

性能直接结合砖烧结属于固相结合,故制品高温机械强度高,抗渣性好,抗氧化铁渗透力强,高温下体积稳定。

直接结合镁铬砖的主要性能见表。

镁铬晶粒之间为方镁石方镁石或方镁石尖晶石的直接结合,少量硅酸盐以孤立状处于晶粒之间。

直接结合砖在烧成过程中,铬矿粒子缝隙中的硅酸盐随着温度升高逐渐移入基质,使铬矿粒子与方镁石接触,并向方镁石晶内扩散溶解。

高温下,基质部分的方镁石和铬矿在硅酸盐中溶解,冷却时,在方镁石晶内和晶粒边界沉淀为脱溶粒子次生尖晶石或次生方镁石,使之形成方镁石~方镁石和方镁石尖晶石的直接结合,少量硅酸盐相则孤立于晶粒之间。

直接结合镁铬砖晶相结构

直接结合镁铬砖晶相结构镁铬砖,听起来是不是有点神秘?它在很多高温工业里可是个明星呢!说到镁铬砖,得先聊聊它的晶相结构。

别担心,晶相结构听起来高深莫测,其实就是在说材料里面的小小“家伙”们是怎么排列的。

想象一下,像拼图一样,每块砖都跟邻居紧紧相依,形成一个个小小的世界。

这种结构直接影响了砖的性能,就像你找对了搭档,事情自然好办多了。

镁铬砖的主要成分,镁和铬,可是个好组合。

镁的热稳定性和铬的耐磨性,简直是“天生一对”。

你要知道,这两种材料的结合,不仅能耐高温,还能抵挡住各种酸碱的“进攻”。

这就像是一个勇士,身披铠甲,迎接挑战,给高温熔炉里的那些火焰来个下马威。

镁铬砖的这种特性,正是因为它们的晶相结构,把这些优势发挥得淋漓尽致。

你知道吗,镁铬砖的制造过程就像做菜,得讲究火候和材料。

先把镁矿和铬矿打成粉,再经过高温烧结。

这个过程就像把食材慢慢炖熟,让它们的味道充分融合。

等到出炉时,晶相结构已经形成,那真是一种视觉和触觉的双重享受。

砖块表面光滑,拿在手里沉甸甸的,仿佛能感受到它的力量。

听说,好的镁铬砖,能在一千度的高温下稳如泰山,任凭炉火焚烧,丝毫不动摇。

再说说镁铬砖的应用,真是无处不在。

钢铁、玻璃、水泥,几乎所有需要高温的行业都少不了它。

就好比你生活中离不开的调味料,没有了它们,菜肴就索然无味。

想想那些正在高温炉中奔波的镁铬砖们,真是辛苦而伟大。

它们默默无闻,却为整个工业界提供了稳定的支持,让生产流程顺利进行。

可以说,没有镁铬砖的辛勤付出,许多行业的进步可能就要慢半拍了。

镁铬砖的性能并不是一成不变的。

随着时间的推移和使用环境的变化,砖的晶相结构可能会受到影响。

你可以把它想象成一棵树,虽然扎根深厚,但风吹雨打,总会留下痕迹。

环境温度、化学成分等因素,都可能导致镁铬砖的性能下降。

这个时候,就需要我们及时检测和更换了,保持设备的高效运转。

要知道,良好的维护就像给树木浇水施肥,让它们茁壮成长,继续为我们服务。

不得不提一下镁铬砖的未来。

镁碳砖和镁铬砖

镁碳砖和镁铬砖镁碳砖和镁铬砖是两种常见的高温材料,具有很好的耐火性能和热导率。

本文将分别介绍镁碳砖和镁铬砖的特点和应用领域。

一、镁碳砖镁碳砖是一种由镁粉和石墨粉为主要原料制成的耐火材料。

它具有优良的耐火性能和热导率,是一种理想的高温材料。

镁碳砖的主要特点如下:1. 高温性能优异:镁碳砖在高温下仍能保持较好的稳定性,具有较高的抗渣侵蚀能力和耐火性能。

2. 良好的热导率:镁碳砖的热导率较高,能够有效传导热量,提高材料的热传导性能。

3. 耐磨性强:镁碳砖具有较高的硬度和耐磨性,能够抵抗磨损和冲击。

基于以上特点,镁碳砖在多个领域有着广泛的应用。

1. 钢铁冶炼:镁碳砖可用于钢铁冶炼炉的内衬和底部,能够承受高温和腐蚀性气体的侵蚀,延长炉子的使用寿命。

2. 氧化铝电解槽:镁碳砖可用于氧化铝电解槽的内衬,能够承受高温和化学腐蚀,保护槽体不受侵蚀。

3. 环保炉窑:镁碳砖可用于环保炉窑的内衬,具有良好的耐火性能和抗腐蚀能力,能够适应高温和腐蚀性气体的工作环境。

二、镁铬砖镁铬砖是一种由镁粉和铬矿粉为主要原料制成的耐火材料。

它具有高温抗火性能和优良的耐腐蚀性能,是一种常见的高温材料。

镁铬砖的主要特点如下:1. 耐火性能优异:镁铬砖具有较高的耐火温度和抗渣侵蚀能力,能够在高温下保持稳定性。

2. 耐腐蚀性强:镁铬砖对酸性和碱性物质具有较好的抵抗能力,能够在腐蚀性环境中长时间工作。

3. 稳定的热导率:镁铬砖具有较稳定的热导率,能够有效传导热量,提高材料的热传导性能。

基于以上特点,镁铬砖在多个领域有着广泛的应用。

1. 氧化铝电解槽:镁铬砖可用于氧化铝电解槽的内衬,具有良好的耐火性能和耐腐蚀性能,能够保护槽体不受侵蚀。

2. 钢铁冶炼:镁铬砖可用于钢铁冶炼炉的内衬和底部,具有较高的耐火性能和抗腐蚀能力,延长炉子的使用寿命。

3. 环保炉窑:镁铬砖可用于环保炉窑的内衬,具有良好的耐火性能和抗腐蚀能力,能够适应高温和腐蚀性气体的工作环境。

镁铬砖和镁铝砖

镁铬砖和镁铝砖都是耐火材料,它们在成分、主要矿物组分、性能和使用环境等方面存在一些差异。

1. 成分:镁铬砖主要由氧化镁(MgO)和三氧化二铬(Cr2O3)组成,而镁铝砖主要由镁砂和工业氧化铅或矾土组成。

2. 主要矿物组分:镁铬砖的主要矿物组分是方镁石和尖晶石,而镁铝砖的主要矿物组分可能是氧化镁和氧化铝,但具体的矿物组分可能因制造工艺和原料的不同而有所不同。

3. 性能:镁铬砖具有高耐火度、高温强度大、抗碱性渣侵蚀性强、热稳定性优良以及对酸性渣有一定的适应性。

镁铝砖则具有更高的耐火度,优良的耐急冷急热性能,并能耐碱性炉渣的侵蚀。

4. 使用环境:镁铬砖适用于砌筑炼钢碱性平炉和电炉的炉顶等,而镁铝砖通常用于更高级别的耐火材料应用中,例如高炉、转炉等。

总的来说,镁铬砖和镁铝砖都是重要的耐火材料,但它们在成分、性能和使用环境上有所差异,需要根据具体的应用场景选择合适的耐火材料。

直镁砖技术

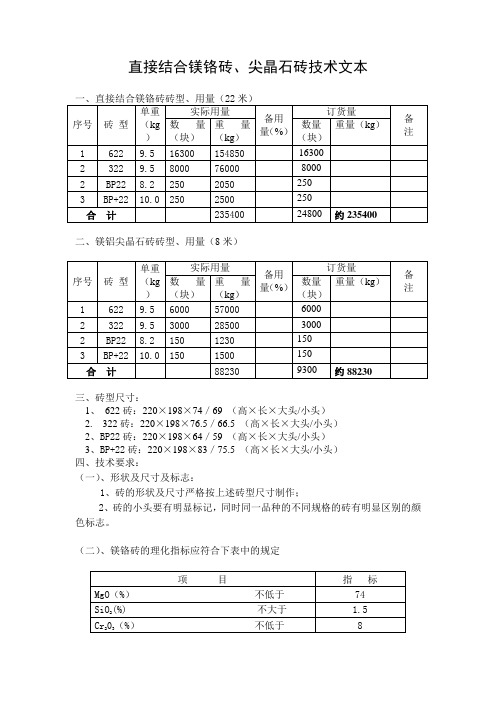

直接结合镁铬砖、尖晶石砖技术文本二、镁铝尖晶石砖砖型、用量(8米)三、砖型尺寸:1、622砖:220×198×74/69 (高×长×大头/小头)2. 322砖:220×198×76.5/66.5 (高×长×大头/小头)2、BP22砖:220×198×64/59 (高×长×大头/小头)3、BP+22砖:220×198×83/75.5 (高×长×大头/小头)四、技术要求:(一)、形状及尺寸及标志:1、砖的形状及尺寸严格按上述砖型尺寸制作;2、砖的小头要有明显标记,同时同一品种的不同规格的砖有明显区别的颜色标志。

(二)、镁铬砖的理化指标应符合下表中的规定(三)、镁铝尖晶石砖理化指标五、试验方法:1、耐碱砖的检验按JC496-89进行;抗剥落砖、高耐磨砖的检验制度按GB7321-87《致密定型耐火制品试验的制样规定》进行;2、化学分析按GB6900-86《粘土、高铝质耐火材料化学分析方法》进行;3、耐火度的检验按GB7322-87《耐火材料耐火度试验方法》进行;4、荷重软化温度的检验按YB370-75《荷重软化温度检验方法》进行;5、显气孔率的检验按GB2997-82《致密定型耐火制品显气孔率、吸水率、体积密度和直气孔率试验方法》进行;6、常温耐压强度的检验按GB5072-85《致密定型耐火制品常温耐压强度试验方法》进行;7、导热系数的检验按GB5990-86《定型隔热耐火制品导热系数试验方法》(热线法)进行;8、热膨胀率的检验按GB7320-87《耐火制品热膨胀试验方法》进行;9、砖的外形、尺寸及断面的检验按GB10326-88《耐火制品尺寸、外观及断面的检查方法》进行。

六、堆放、取样、验收、保管和运输规则:按GB10325-88《耐火制品堆放、取样、验收、保管和运输规则》进行。

建筑材料实践教学大纲(2篇)

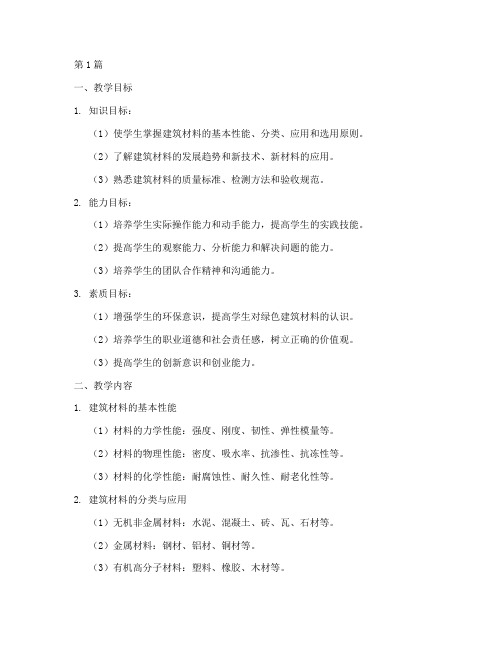

第1篇一、教学目标1. 知识目标:(1)使学生掌握建筑材料的基本性能、分类、应用和选用原则。

(2)了解建筑材料的发展趋势和新技术、新材料的应用。

(3)熟悉建筑材料的质量标准、检测方法和验收规范。

2. 能力目标:(1)培养学生实际操作能力和动手能力,提高学生的实践技能。

(2)提高学生的观察能力、分析能力和解决问题的能力。

(3)培养学生的团队合作精神和沟通能力。

3. 素质目标:(1)增强学生的环保意识,提高学生对绿色建筑材料的认识。

(2)培养学生的职业道德和社会责任感,树立正确的价值观。

(3)提高学生的创新意识和创业能力。

二、教学内容1. 建筑材料的基本性能(1)材料的力学性能:强度、刚度、韧性、弹性模量等。

(2)材料的物理性能:密度、吸水率、抗渗性、抗冻性等。

(3)材料的化学性能:耐腐蚀性、耐久性、耐老化性等。

2. 建筑材料的分类与应用(1)无机非金属材料:水泥、混凝土、砖、瓦、石材等。

(2)金属材料:钢材、铝材、铜材等。

(3)有机高分子材料:塑料、橡胶、木材等。

(4)复合材料:玻璃钢、碳纤维复合材料等。

3. 建筑材料的质量检测与验收(1)材料的取样方法与样品制备。

(2)材料的力学性能、物理性能和化学性能的检测方法。

(3)材料的质量标准与验收规范。

4. 建筑材料的新技术、新材料(1)绿色建筑材料:节能、环保、低碳、可持续发展的建筑材料。

(2)新型高性能建筑材料:高强、轻质、耐久、多功能等建筑材料。

(3)智能建筑材料:具有自监测、自修复、自调节等功能的建筑材料。

三、实践教学安排1. 实践教学课时:共计40学时,其中理论教学20学时,实践教学20学时。

2. 实践教学环节:(1)建筑材料的基本性能实验:20学时。

1)水泥、混凝土性能实验。

2)砖、瓦、石材性能实验。

3)钢材、铝材、铜材性能实验。

4)塑料、橡胶、木材性能实验。

(2)建筑材料的质量检测与验收实验:10学时。

1)材料取样方法与样品制备实验。

2)材料力学性能、物理性能和化学性能的检测实验。

镁铬砖浸盐工艺

镁铬砖浸盐工艺

技术说明书

镁铬砖浸盐工艺

一、工艺的要求

1、镁铬砖在浸盐前,要进行本身表面处理,可应用阴极保护法或研磨处理,使砖的表面光滑无污渍;

2、镁铬砖在浸盐前,应使用硝酸铝和硫酸铜;

3、浸盐时,浸盐液的温度应控制在70℃以下,应经常检查溶液的pH值;

4、浸盐的化学成分应维持稳定,应有完善的检查控制;

5、浸盐要保持一定的浓度,应适当添加化学水解抑制剂;

6、浸盐完成后,应及时取出被浸镁铬砖,清洗清水洗涤,并进行烘干;

7、合理的安排浸盐工艺,检查定期的维护;

二、工艺步骤

1、处理镁铬砖表面:首先,要检查镁铬砖表面的污渍是否残留,如有污渍,可用硝酸铝和硫酸铜清洗,使表面光滑无污渍;

2、浸盐:将清洗后的镁铬砖放入槽内,加入盐溶液,维持温度在70℃以下,控制浸盐深度,定期检查溶液的pH值;

3、清洗洗涤:取出浸盐后的镁铬砖,用清水洗涤,清除污垢,并进行烘干;

4、其他操作:最后应对浸盐工艺进行有效的检查;

三、工艺注意事项

1、在浸盐前,对镁铬砖应进行表面处理,使表面光滑无污渍;

2、在浸盐过程中,控制温度和浸盐深度,定期检查溶液的pH值;

3、清洗洗涤时,要用清水洗涤,并及时烘干;

4、在实际操作中,要注意安全操作,以防意外发生;

5、应对浸盐过程定期检查,确保浸盐工艺运行正常;。

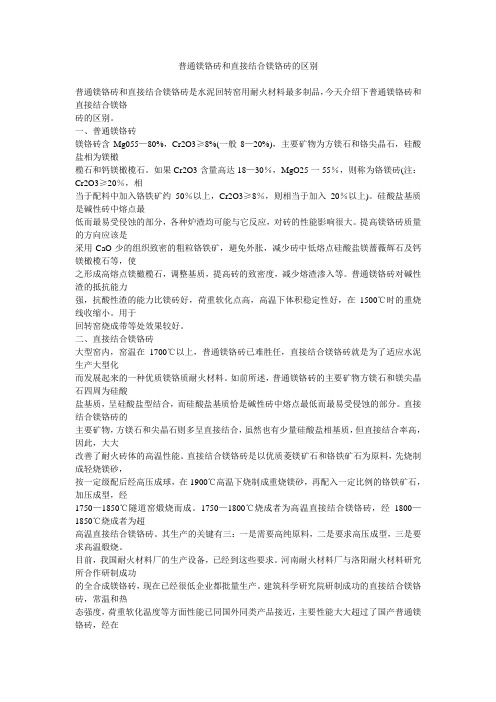

普通镁铬砖和直接结合镁铬砖的区别

普通镁铬砖和直接结合镁铬砖的区别普通镁铬砖和直接结合镁铬砖是水泥回转窑用耐火材料最多制品,今天介绍下普通镁铬砖和直接结合镁铬砖的区别。

一、普通镁铬砖镁铬砖含Mg055—80%,Cr2O3≥8%(一般8—20%),主要矿物为方镁石和铬尖晶石,硅酸盐相为镁橄榄石和钙镁橄榄石。

如果Cr2O3含量高达18—30%,MgO25一55%,则称为铬镁砖(注:Cr2O3≥20%,相当于配料中加入铬铁矿约50%以上,Cr2O3≥8%,则相当于加入20%以上)。

硅酸盐基质是碱性砖中熔点最低而最易受侵蚀的部分,各种炉渣均可能与它反应,对砖的性能影响很大。

提高镁铬砖质量的方向应该是采用CaO少的组织致密的粗粒铬铁矿,避免外胀,减少砖中低熔点硅酸盐镁蔷薇辉石及钙镁橄榄石等,使之形成高熔点镁橄榄石,调整基质,提高砖的致密度,减少熔渣渗入等。

普通镁铬砖对碱性渣的抵抗能力强,抗酸性渣的能力比镁砖好,荷重软化点高,高温下体积稳定性好,在1500℃时的重烧线收缩小。

用于回转窑烧成带等处效果较好。

二、直接结合镁铬砖大型窑内,窑温在1700℃以上,普通镁铬砖已难胜任,直接结合镁铬砖就是为了适应水泥生产大型化而发展起来的一种优质镁铬质耐火材料。

如前所述,普通镁铬砖的主要矿物方镁石和镁尖晶石四周为硅酸盐基质,呈硅酸盐型结合,而硅酸盐基质恰是碱性砖中熔点最低而最易受侵蚀的部分。

直接结合镁铬砖的主要矿物,方镁石和尖晶石则多呈直接结合,虽然也有少量硅酸盐相基质,但直接结合率高,因此,大大改善了耐火砖体的高温性能。

直接结合镁铬砖是以优质菱镁矿石和铬铁矿石为原料,先烧制成轻烧镁砂,按一定级配后经高压成球,在1900℃高温下烧制成重烧镁砂,再配入一定比例的铬铁矿石,加压成型,经1750—1850℃隧道窑煅烧而成。

1750—1800℃烧成者为高温直接结合镁铬砖,经1800—1850℃烧成者为超高温直接结合镁铬砖。

其生产的关键有三:一是需要高纯原料,二是要求高压成型,三是要求高温煅烧。

优质镁铬砖的研制

优质镁铬砖的研制

李丽;李峻岭

【期刊名称】《耐火材料》

【年(卷),期】1993(027)002

【总页数】4页(P84-87)

【作者】李丽;李峻岭

【作者单位】不详;不详

【正文语种】中文

【中图分类】TQ175.716

【相关文献】

1.炼铜转炉用优质镁铬砖的研制 [J], 郑德胜;王玲娜;王建武

2.RH插入管用优质镁铬砖的开发 [J], 陈人品;陈明藻

3.水泥窑用优质镁铬砖的试制与生产 [J], 李树林

4.大型干法水泥窑用优质镁铬砖的最佳生产工艺探讨 [J], 徐学英

5.水泥窑用低铬优质镁铬砖的研制 [J], 张用宾;常亮;程兆侃;任德和;秦飞涛;陈峰;唐哲;张家民

因版权原因,仅展示原文概要,查看原文内容请购买。

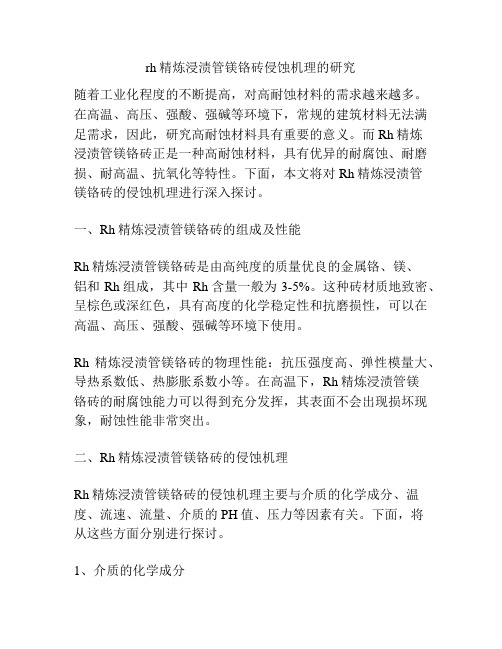

rh精炼浸渍管镁铬砖侵蚀机理的研究

rh精炼浸渍管镁铬砖侵蚀机理的研究随着工业化程度的不断提高,对高耐蚀材料的需求越来越多。

在高温、高压、强酸、强碱等环境下,常规的建筑材料无法满足需求,因此,研究高耐蚀材料具有重要的意义。

而Rh精炼浸渍管镁铬砖正是一种高耐蚀材料,具有优异的耐腐蚀、耐磨损、耐高温、抗氧化等特性。

下面,本文将对Rh精炼浸渍管镁铬砖的侵蚀机理进行深入探讨。

一、Rh精炼浸渍管镁铬砖的组成及性能Rh精炼浸渍管镁铬砖是由高纯度的质量优良的金属铬、镁、铝和Rh组成,其中Rh含量一般为3-5%。

这种砖材质地致密、呈棕色或深红色,具有高度的化学稳定性和抗磨损性,可以在高温、高压、强酸、强碱等环境下使用。

Rh精炼浸渍管镁铬砖的物理性能:抗压强度高、弹性模量大、导热系数低、热膨胀系数小等。

在高温下,Rh精炼浸渍管镁铬砖的耐腐蚀能力可以得到充分发挥,其表面不会出现损坏现象,耐蚀性能非常突出。

二、Rh精炼浸渍管镁铬砖的侵蚀机理Rh精炼浸渍管镁铬砖的侵蚀机理主要与介质的化学成分、温度、流速、流量、介质的PH值、压力等因素有关。

下面,将从这些方面分别进行探讨。

1、介质的化学成分Rh精炼浸渍管镁铬砖对不同强度的酸、碱、盐水有不同的侵蚀程度。

在酸性环境中, MgCr砖中的Cr生成CrO2Cl2与酸产生CrO3, 再和HCl反应生成CrCl3, 从而保护了MgCr砖内部组分的侵蚀。

在碱性环境下,Rh精炼浸渍管镁铬砖可以有效缓解环境的腐蚀。

2、温度当介质的温度升高时,Rh精炼浸渍管镁铬砖的耐腐蚀能力会下降。

Rh精炼浸渍管镁铬砖的坯体材料会因高温而熔化,形成孔隙、裂缝等缺陷,导致其自身的耐腐蚀性能下降。

3、流速、流量介质的流速、流量越大,对Rh精炼浸渍管镁铬砖的侵蚀程度也就越大。

因为快速流动的介质会带走Rh精炼浸渍管镁铬砖表面的保护膜,从而加速了Rh精炼浸渍管镁铬砖的侵蚀速度。

4、介质的PH值Rh精炼浸渍管镁铬砖对不同PH值的介质有着不同的耐蚀表现。

在弱酸、中性及弱碱性介质中,Rh精炼浸渍管镁铬砖的侵蚀程度较小。

07370810耐火材料教学大纲

耐火材料Refractory Materials课程编号:07370810学分:1学时:15 (其中:讲课学时:15 实验学时:0 上机学时:0)先修课程:物理化学、材料科学基础、材料热加工工程适用专业:无机非金属材料本科四年级学生教材:《耐火材料》,薛群虎,徐维忠编,冶金工业出版社,2009年9月第2版开课学院:材料科学与工程学院一、课程的性质与任务:《耐火材料》是无机非金属材料专业的一门专业选修课程。

《耐火材料》的基本任务是通过课堂教学,使学生掌握耐火材料的组成、结构、性能以及制备工艺,掌握表征耐火材料性能的各项指标及测定方法,掌握各种耐火材料在工业窑炉中的实践技巧;培养学生正确选择和合理使用耐火材料、改进耐火材料性质方面的能力。

二、课程的基本内容及要求:一、绪论1、教学内容(1)本课程的性质、研究对象与方法、目的、任务(2)耐火材料的定义、分类、生产工艺、性质和选用原则2、学习绪论的基本要求(1)了解本课程的性质、研究对象与方法、任务;(2)了解耐火材料的定义、分类、生产工艺、性质和选用原则。

二、耐火材料的组成和性质1、教学内容(1)耐火材料的化学矿物组成化学组成、矿物组成、矿物的聚集状态(2)耐火材料的物理性质气孔率、密度、吸水率、透气度(3)耐火材料的力学性质常温耐压强度、高温耐压强度、抗折强度、弹性变形、塑性变形、高温蠕变性(4)耐火材料的热学性质和导电性热膨胀性、导热性、比热容、导电性(5)耐火材料的使用性质耐火度、荷重软化温度、高温体积稳定性、耐热震性、抗渣性2、基本要求1) 了解耐火材料的化学、矿物组成和矿物的聚集状态; 2) 掌握耐火材料的物理性质、力学性质、热学性质和使用性质; 3) 掌握表征耐火材料性能的各项指标及测定方法。

三、耐火材料的生产工艺1、教学内容1) 耐火材料所含元素在自然界中的分布及选择2) 选矿与提纯 按粒度、形状、比重、浮选等方法进行选矿与提纯2、基本要求1) 了解硅酸铝质耐火材料的物理化学基础;2) 了解粘土质耐火材料、半硅质耐火材料、高铝质耐火材料的分类、生产过程 和性质。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

镁铬砖镁铬砖创建时间:2008-08-02镁铬砖(magnesite chrome brick)以方镁石和镁铬尖晶石为主晶相的碱性耐火制品。

可在氧化气氛中1600~1800℃烧成,也可用水玻璃或镁盐溶液等化学结合剂制成不烧砖。

镁铬砖和铬镁砖的差异在于配料中铬铁矿加入量不同而引起矿物相的不同。

镁砂和铬铁矿的配比划分,无统一规定。

西欧国家以MgO含量55%~80%为镁铬砖,MgO含量35%~55%为铬镁砖。

俄罗斯则以制品中Cr2O3≥8%小于20%的为镁铬砖;Cr2O3>20%的为铬镁砖。

烧成或不烧镁铬砖都可以在制品外包裹(或粘贴)铁皮制得铁皮镁铬砖。

简史 19世纪后期至20世纪初,平炉广泛采用镁砖和铬砖砌筑。

镁砖对温度变化敏感,高温下体积收缩大;铬砖荷重软化温度低,对温度变化也敏感,影响了这两种制品的进一步发展。

20世纪30年代中期出现了镁砂铬铁矿烧结产品。

英国切斯特斯(J.H.Chesters)、里斯(Rees)、莱纳姆(Lynam)等人就镁砂一铬铁矿性能和最佳配方进行了大量研究,认为镁铬混合物产品比单纯的镁质或铬质制品有更高的断裂温度,不出现烧成收缩,具有较高的荷重软化温度和抗张强度。

化学性质呈碱性,可抵抗碱性平炉渣的侵蚀。

在不烧镁砖的基础上,1925年在英国出现了硅酸钠结合的镁铬砖。

1934~1937年出现了用硫酸氢钠作结合剂的镁铬砖。

1935年不烧镁铬砖和烧成镁铬砖的生产开始稳步发展,取代硅砖,用于平炉后墙、端墙、炉顶直至出现全碱性平炉。

镁铬砖的缺点是烧成过程中的异常膨胀,它使制品变脆,使用过程中工作面出现爆胀、剥片等现象。

为克服这些缺点,从1935年起,就“爆胀”、温度急变引起的崩裂和熔剂迁移现象进行了大量的研究工作。

早期生产的镁铬砖,组成侧重于铬一镁,烧成过程中产生很大的膨胀,使制品气孔率增大,机械强度降低。

里格比(Rig[)y)等人经过研究认为铬矿在还原气氛中加热不膨胀,已氧化的铬矿还原时却产生很大的膨胀。

镁铬砖在烧成过程的早期,铬矿中的低价铁被氧化,后期又被还原,引起制品膨胀。

含氧化铁高的铬矿尤甚。

另外,铬矿的表面积越大,氧化趋势亦越大。

1930年至1950年问碱性耐火材料在间歇窑内烧成,升温速度很慢,最高烧成温度为1400℃左右。

慢速烧成助长了导致烧成异常膨胀的氧化还原反应的循环,止火温度低,使避免膨胀的物理变化无法进行。

为了降低烧成膨胀,提高制品的抗热震性,铬铁矿被限以颗粒形式加入,同时高铁铬铁矿的使用也受到限制。

直至1950年逐步改用隧道窑烧成,烧成时间缩短,才消除了异常膨胀现象。

化学结合镁铬砖的生产关键是结合剂的选择。

最早的有关文献出现于1905年。

将镁砂、铬铁矿和Cr2O3等碱性物质与硅酸钠或氧化钙混合,可以制得一种有价值的耐火炉衬。

此后,化学结合砖的发展中心移到美国。

直至1941年,又出现了许多不同结合剂的化学结合砖专利。

结合剂有硫酸盐、硅酸钠、亚硫酸盐纸浆废液和外加少量粘土。

1949年米勒(Miller)提出,先加百分之几的水成型,随后以Cl2、SO2或SO3处理,在砖内形成结合剂。

1952年霍耶尔(Heuer)用按同法处理,取得专利。

1954年和1962年凯撒铝和化学产品公司和霍耶尔CO2提到采用可溶性铬酸盐和在砖料中加入少量铁粉。

化学结合砖发展的另一个重要标志是1941年出现了碱性砖在钢盒内“共成型”的专利。

这种制品在加热时钢板氧化,氧化铁与方镁石形成铁酸镁,使方镁石跨越原砖表面交错生长,从而得到一个近于整体的结构。

与烧成砖一样,化学结合砖在使用过程中出现剥片。

为防止剥片,1957年曾在砖与砖之间夹入易氧化的钢板。

钢板平放于砖中,与工作面垂直,大大提高了使用寿命。

化学结合砖的另一缺点是中温强度(700~1200℃)较低。

化学结合碱性砖的发展成果美国较多。

美国的碱性砖大部分是不烧制品,而欧洲和苏联则生产烧成制品。

从1950年起,欧洲逐渐引用了美国化学结合制品的经验。

直到直接结合镁铬砖的出现,化学结合砖才减少或停止生产。

1960年以前,镁铬砖的烧成温度较低,大都低于1500℃。

在炼钢炉上使用(1600℃)时,离工作面50~75mm处的温度比制品的烧结温度高。

因此,制品的烧成与否,情况相同。

所以当时烧成制品与不烧制品的使用效果无大差别。

“直接结合”由英国拉明(Laming)首先提出。

由于氧化铁引起的膨胀趋势大大减少,在烧成温度下溶于液相的尖晶石,冷却时析出,形成直接结合。

所以直接结合碱性砖在1961年末出现于市场。

在炼钢炉承受应力和炉渣侵蚀严重的部位直接结合砖完全取代了化学结合砖和硅酸盐结合砖。

中国于1953年试制成功抗热震性镁铬砖,并用于平炉炉顶。

由于镁铝砖在平炉顶使用效果良好,且国内资源丰富,故平炉顶用镁铬砖未得到进一步发展。

20世纪50~60年代,中国由于缺少铬铁矿,硅酸盐结合镁铬砖仅供有色冶炼炉使用。

70年代末随着铬矿资源的开发,新疆铬铁矿投入开采,镁铬砖亦开始使用于水泥回转窑和玻璃熔窑蓄热室。

70年代末,随着冶金、建材、轻工等各领域新工艺、新技术的采用,对碱性耐火材料不断提出新要求。

随着高纯原料、高温手段不断引入,开始研究致密碱性耐火材料。

80年代起直接结合镁铬砖、再结合镁铬砖、半再结合镁铬砖、预反应镁铬砖等直接结合制品逐步投入市场。

70年代开始研制熔铸镁铬砖,并取得成功。

分类根据制品所用原料和工艺特点,可分为硅酸盐结合镁铬砖、直接结合镁铬砖、再结合镁铬砖、半再结合镁铬砖、预反应镁铬砖、不烧镁铬砖和熔铸镁铬砖。

硅酸盐结合镁铬砖是以烧结镁砂和铬矿为原料,按适当比例配合,高温烧成制得。

制品矿物组成为方镁石、尖晶石和少量硅酸盐。

主晶相由镁橄榄石和钙镁橄榄石组成的硅酸盐基质相联结在一起形成的结合。

生产硅酸盐结合镁铬砖以制砖镁砂和一般耐火级铬矿为原料,镁砂中SiO2≤4.0%,MgO≥90%,铬矿中Cr2O332%~45%。

以亚硫酸盐为结合剂,混练成型后,于1600℃左右烧成。

为防止制品在烧成时产生异常膨胀,窑内必须保持弱氧化气氛。

制品的化学成分:SiO 22.98%~4.50%,MgO61.75%~72.69%,C r2O 310.04%~14.90%。

物理性能:显气孔率18%~21%,常温耐压强度36.1~50.0MPa ,荷重软化温度1600~1640℃。

硅酸盐结合镁铬砖比镁砖抗热震性好,高温下体积稳定,广泛用于平炉、电炉、有色冶金炉、水泥回转窑和玻璃熔窑蓄热室。

硅酸盐结合镁铬砖的SiO 2含量高、高温下抗侵蚀性差、强度低。

随着强化冶炼新工艺的不断采用,使用条件苛刻部位,逐渐被直接结合制品替代。

直接结合镁铬砖是由烧结镁砂和铬铁矿配合制得。

要求原料的SiO 2含量较低,在1700℃以上的高温下烧成,使方镁石和铬铁矿颗粒间形成直接结合。

再结合镁铬砖是以电熔镁铬砂为原料经再烧结而制得。

电熔镁铬砂烧结性差,制品为气孔分布均匀的细粒基质,并具有微小裂纹,对温度急变的敏感性优于熔铸砖。

制品高温性能介于熔铸砖和直接结合砖之间。

半再结合镁铬砖是由电熔镁铬砂和镁砂、铬铁矿或预反应镁铬砂制得。

制品具有再结合镁铬砖和直接结合镁铬砖或预反应镁铬砖的部分特点。

预反应镁铬砖是采用全部或部分预反应镁铬砂制得。

镁砂~铬铁矿之间的部分反应在熟料煅烧时完成,所以制品的气孔率较组成相当的直接结合砖低,高温强度高,与再结合砖相比成本低。

不烧镁铬砖是由烧结镁砂和铬铁矿为原料,加入少量化学结合剂,在较低温度下热处理,使制品硬化而制成。

有的在常温下即可使制品硬化,有的需加热至适当温度才能使制品具有一定强度。

制品在高温使用时,形成陶瓷结合或耐高温相。

成型过程常包以铁壳,称铁皮不烧砖。

熔铸镁铬砖是以镁砂和铬矿为原料经电熔、浇铸制得的耐火制品。

其特征是气孔较大且孤立存鹤制品致密、强度高、耐腐蚀、对温度变化敏感。

性质镁铬砖的化学性质呈碱性,与镁砖和铬砖相比,抗热震性好,高温下体积稳定,荷重软化温度高。

其主晶相为方镁石、尖晶石和少量硅酸盐。

尖晶石相包括原铬尖晶石和二次尖晶石。

硅酸盐相包括镁橄榄石和钙镁橄榄石,根据制品中的SiO2含量、制品结合形式可分为硅酸盐结合和直接结合。

硅酸盐结合制品的SiO2含量较高,主晶相之间是以镁橄榄石为主的硅酸盐粘结在一起的结合,又称“陶瓷结合”。

制品的烧结是在液相参与下完成的。

硅酸盐相的性质、数量以及在主晶相间的分布状态,对制品性能影响很大。

制品中不同尖晶石或方镁石与硅酸盐间的低共熔点见表1。

直接结合是晶粒间直接接触产生的一种结合。

如方镁石一方镁石、方镁石一尖晶石之问都可以形成直接结合。

制品的直接结合程度随SiO2含量减少、烧成温度提高而增强。

直接结合制品中硅酸盐含量较低(SiO2<2%),具有较高的高温机械强度,如高温抗折强度较MgO或Cr2O3相当的硅酸盐结合制品高6~8倍。

此外,抗渣蚀性能和体积稳定性也较高。

镁铬砖的主要组成和典型性能见表2。

原料镁铬砖的主要原料是镁砂和铬铁矿。

镁砂有天然镁砂和海水镁砂两种。

(1)天然镁砂。

菱镁石(MgCO)经高温煅烧而得。

世界最著名的镁矿是奥地3利施蒂里恩(Styrian)矿床,该矿石为铁菱镁矿型,含铁高。

俄罗斯、捷克和美国也有类似矿床。

希腊埃维亚岛(Euboea)上的矿床为低铁隐晶质菱镁矿,所生产的耐火级镁砂质量很好。

南斯拉夫、土耳其和美国加利福尼亚有类似的矿床。

中国辽宁省大石桥一带富产菱镁矿,可生产质量很好的耐火级镁砂。

天然烧结镁砂的典型化学分析如表3所示。

,(2)海水镁砂。

海水中加入轻烧白云石或石灰作沉淀剂,沉淀出Mg(OH)2将沉淀物洗涤、压滤后经高温煅烧制得。

滤饼经一步煅烧,可制得体积密度≥3.10g/cm3的粒状制品,若在800~900℃ 轻烧后高压成球,再经1700℃ 以上的高温煅烧,可制得体积密度≥3.25g/cm3的镁砂。

海水镁砂的化学组成可根据要求进行调整,且密度高、高温力学性能好。

海水镁砂的典型化学分析见表4。

铬铁矿一般含两种成分,即铬铁矿颗粒和脉石矿物。

脉石矿物一般为镁硅酸盐,通常分布在颗粒周围,并充填于颗粒的裂缝之中。

铬铁矿颗粒为尖晶石化合物的固溶体,通式为RO•R2O3。

铬铁尖晶石熔点超过1800℃,铬铁矿中的铁可以二价或三价两种状态存在,但三价铁很少发现,Fe0为常见的状态。

铬铁矿主要产于南非、津巴布韦等。

铬铁矿的化学组成和物理性质变化很大,用于耐火材料工业的一些铬铁矿的典型化学成分见表5。

生产工艺烧结镁砂和铬铁矿破、粉碎后,按适当比例配合、混练、成型,干燥后于氧化气氛中在1600℃以上的温度烧成,制得烧成镁铬砖。

化学结合镁铬砖所用原料和制砖工序与烧成砖相同,只是不经高温烧成,而是在配料中加入化学结合剂,经混练成型、干燥后低温处理即成。

其生产工艺流程见图。