传动系统试验台综述

传动系统试验台综述

目录目录摘要 (2)摘要 (3)前言 (4)第1章车辆传动系简介 (4)1.1车辆传动系的类型及其特点 (4)第2章车辆传动系试验台简介 (5)第3章国内外车辆传动实验台研究现状 (5)3.1国外车辆传动系实验台研究现状 (6)3.2国内车辆传动系实验台研究现状 (7)总结 (10)参考文献 (11)摘要传动系统试验台,是用于测试和研究汽车传动系统总成部件的设备。

这些总成部件包括变速器、驱动桥、半轴、差速器、主减速器等。

它们是汽车的关键组成部分,直接关系到汽车行驶的动力性、经济性和可靠性。

本文完成的主要工作有:介绍车辆传动系的类型及其特点,介绍车辆传动系统试验台的基本情况,阐述国内外车辆传动实验台的研究现状及研究成果,希望从中找出不足,以期进行进一步的研究。

前言车辆传动系包括离合器、变速器、万向传动装置、主减速器及差速器等部件,在汽车运行过程中,传动系功能会逐渐下降,出现异响、过热、漏油及乱档等故障。

对传动系及时进行检测、诊断、维修,可确保汽车正常运行和安全行驶。

在诸多的检测方法中,如路试检测、试验台检测、仪器检测等,试验台检测有开发周期短、检测综合等优点,所以本文主要介绍国内外车辆传动系统试验台的的研究现状。

以期找出不足,从而进行下一步的改进。

第1章车辆传动系简介汽车自19世纪末诞生以来,己经有100多年的发展历史。

从卡尔·本茨制造出第一辆三轮汽车到现在的100多年间,汽车的发展速度是惊人的。

其传动系统也经历了由单一的机械传动向机械传动、液力传动、电传动、液压传动以及气压传动等多种传动型式发展的过程。

1.1车辆传动系的类型及其特点传动系用以传递、改变和分配由发动机传至驱动轮的扭矩,使车辆的牵引力和行驶速度在宽广的范围内变化以适应负载的变化。

通过传动系的某些部件,还可以将发动机的动力传给动力输出轴以驱动工作装置。

目前,以内燃机为动力的车辆和行走机械的传动方式主要有机械传动、液力机械传动、电传动和液压传动4种,气压传动和其它传动方式应用得很少。

坦克电传动系统试验台和信号测试

1 2 试 验 台 工 作 原 理 .

坦克 电传动系统 由三个 电气部件组成—— 电机扩 大机、

炮塔电动机 、 测速发电机。电机扩大 机和炮塔 电动机进行单

独测试 , 测速发电机在炮塔 电动机 的驱 动下进 行。试 验台工

该电ห้องสมุดไป่ตู้信号精确地反映原边电流。原边 电流 I n产生的磁通 量与霍尔电压经放 大产 生的 副边 电流 I 通过副边 线 圈所 m 产生的磁通量相平衡 。副边 电流 I 精确地反 映原边 电流。 m 如果输出电流经过测量电阻 R 则可 以得 到一个与 原边电 m,

作原理建立在所测部件 与检测 系统构成一 个正 常的车 内工 作环境平 台。这项任务 由两个直 流稳 压电源 、 粉制动 器、 磁

电阻柜和控制部分的有 机结合来 完成 。试 验 台检 测 电路原

收稿 日期 :0 8 8 7 作者 2 0 —0 —2 王 勇平 男 3 3岁 工程 师

2 6

山西 电子 技术

20 0 8年 第 6期

应 用 实践

坦 克 电传 动 系统 试 验 台和 信 号 测 试

王 勇平

( 国营大众 机械 厂 , 山西 太原 0 0 2 ) 3 0 4

摘 要: 概述 了坦克 电传动 系统试验 台的组成和原理分析 了测试软件的工作流程 。着重讲述 了几种在试 验 台

电阻 柜 用 于 为 电机 扩 大 机 提 供 负载 。

风扇 制动器 减速箱 离合 器 扭矩 传感器 电动机 电机扩大机

! 各表 头显 示 1

2 信 号 的测试 和传 感器

图 1 测试 台 布局 示 意 图

感应叶 片

试 验台中需 要测试 的信号有 : 电流、 电压 、 扭矩 、 转速 , 用 到的传感器有 : 电流传感 器 、 电压传感 器 、 矩传感 器 、 速 扭 测

汽车自动变速器试验台的设计

汽车自动变速器试验台的设计汽车自动变速器试验台是用来测试和评估汽车自动变速器性能的设备。

设计一个高效、准确、稳定的试验台对于汽车制造商来说至关重要。

下面将介绍汽车自动变速器试验台的设计要点。

1. 试验台结构设计:试验台主要由传动系统、控制系统、电力系统和数据采集系统组成。

传动系统包括发动机、变速器、传动轴和轮胎等部件。

控制系统用于控制发动机的转速和负载、变速器的操作和换挡、以及数据的采集和处理。

电力系统提供试验台所需的电能。

数据采集系统用于采集和记录试验数据,包括转速、负载、温度和振动等。

2. 传动系统设计:传动系统应能够模拟实际道路条件下的传动负载和运动要求。

传动系统应具有较大的调节范围和灵活性,能够适应不同型号和尺寸的变速器。

传动系统应具有较高的运行速度和准确性,能够提供稳定的工作环境。

3. 控制系统设计:控制系统应具有较高的性能和可靠性,能够精确地控制发动机的转速和负载以及变速器的操作和换挡。

控制系统应能够实时监测和调整试验参数,保证试验的准确性和稳定性。

控制系统还应具备自动化控制和远程监控功能,方便操作和管理。

4. 电力系统设计:电力系统应能够满足试验台所需的电能供应,包括发动机的启动和运行电能、变速器的操作和换挡电能等。

电力系统应具备稳定、可靠的供电能力,并能够实现能耗的监控和管理。

5. 数据采集系统设计:数据采集系统应能够准确地采集和记录试验数据,包括转速、负载、温度和振动等参数。

数据采集系统应具有较高的采样精度和采样频率,能够满足试验数据的准确性和时效性要求。

数据采集系统还应具备数据存储和处理功能,方便数据的分析和评估。

汽车自动变速器试验台的设计要注重传动系统的性能和稳定性、控制系统的准确性和可靠性、电力系统的稳定性和节能性,以及数据采集系统的准确性和时效性等方面。

只有设计和建设一个高效、准确、稳定的试验台,才能够满足汽车制造商对自动变速器性能评估的需求。

机械传动综合实验台传动系统结构设计正文

1.2国内外对传动实验台研究的差距

国外较早地开始了这方面的研究,如美国Gleason公司在五十年代就设计出了用轮系作为加载系统的传动实验台的方案。比较著名的还有美国国家航空航天局(NASA)下属的Lewis研究中心、前苏联中央机械制造与设计研究院、美国通用动力公司、德国RENK公司、日本明电舍动力公司、日本丰田汽车公司、美国伊利诺斯大学机械工程系、法国Skoda公司等。从试验台方案的设计到最终的样品制造他们都进行了大量的研究工作,形成了系列化的设计模式。

1)开放功率流式

开放功率流式实验台组成原理如图2.2所示

图2.2开放功率流式原理

实验台的输入功率由原动机提供,经过被试装置传递至负载装置。负载装置采用纯粹的耗能部件,如磁粉制动器、电涡流测功机等,传递到负载装置的功率被负载装置完全消耗掉,同时给被试装置施加了载荷。由于整个实验台的功率流向未形成回路,故称其为开放功率流式。

与国外相比,国内对于传动实验台的研究起步相对较晚。研究工作始于八十年代初期。国内较早从事这方面研究工作的主要单位有重庆大学、郑州机械研究所、长春汽车研究所、西安重型机械研究所、西安理工大学、合肥工业大学、四川工业学院、西安减速机厂、西安公路交通大学等单位。他们先后建立起了各种形式的传动试验台,这些试验台的建立从理论上和实践上都取得了很大的进步,积累了丰富的经验,代表着我国机械传动试验设备的发展水平。因此,对机械传动系统多功能试验台的研究具有特别重要的意义。

混合动力和传统动力重型汽车传动系统综合试验台研究

混合动力和传统动力重型汽车传动系统综合试验台研究近年来,混合动力汽车(Hybrid Electric Vehicle,HEV)在市场上的普及也引起了对其传动系统性能的关注。

在传统的重型汽车传动系统基础上,结合混合动力技术的新型传动系统的研究和试验也日益受到人们的关注。

本文将介绍一种混合动力和传统动力重型汽车传动系统综合试验台的研究。

一、试验台结构混合动力和传统动力重型汽车传动系统综合试验台结构主要由动力部分和传动部分两部分组成。

动力部分包括发动机、电机和电池等部件。

发动机是试验台的主要动力来源,可以为试验台提供大量动力;电机则可以为试验台提供辅助动力和回收能量的功能。

电池是混合动力系统的核心部件,具有储能和释放能量的功能。

试验台的动力系统采用三种模式:纯电动模式、混合模式和传统模式,以适应不同的工作状态需求。

传动部分则采用传统的变速器和传动轴的结构。

其传动系统主要包括离合器、变速器和传动轴等部件,用于将动力输出到车轮上,实现汽车的行驶。

二、试验台特点1、可适应多种不同工况混合动力技术可以适应多种不同工况,因此混合动力和传统动力重型汽车传动系统综合试验台可以在不同道路环境和工况下进行测试。

试验台的多种工作模式可以适应不同的路况和工作状态,例如在城市道路上以低速行驶时,试验台可以选择纯电动模式;而在高速公路上行驶时,可以选择传统动力模式,以获得更高的动力输出。

2、传动效率高,能耗低与传统的重型汽车传动系统相比,混合动力和传统动力重型汽车传动系统综合试验台的传动效率高。

由于混合动力技术的采用,能够将能量的消耗控制在最低限度,从而实现更低的能耗和更高的能量利用率。

3、环保节能混合动力和传统动力重型汽车传动系统综合试验台不仅能够提高传动效率和车辆性能,同时也具有环保节能的特点。

由于采用了混合动力技术,试验台的废气排放比传统汽车要少很多,因此具有很好的环保效果。

三、试验结果与展望目前,混合动力和传统动力重型汽车传动系统综合试验台已经进行了多次测试,试验结果表明,相比传统的重型汽车传动系统,该试验台具有更高的效率和更低的能耗,并且具有很好的环保节能特点。

动力总成试验台架中传动系统的动力学分析

动力总成试验台架中传动系统的动力学分析传动系统是汽车动力总成中至关重要的部分,它负责将发动机的动力传输到车轮上,以实现汽车的运动。

在动力总成试验台架中,传动系统的动力学分析是必不可少的,它可以帮助工程师们更好地了解传动系统的性能和优化设计。

本文将对动力总成试验台架中传动系统的动力学进行深入分析。

首先,我们将对传动系统的基本组成进行介绍。

传动系统通常由离合器、变速器、驱动轴、差速器和车轮组成。

离合器用于控制发动机与变速器之间的连接和分离,变速器负责将发动机输出的扭矩和转速通过不同的齿轮比例转化为适合车辆运动的扭矩和转速。

驱动轴将变速器输出的动力传输到差速器,差速器在传递动力的同时还能确保车辆在转弯时左右轮胎的转速差异,从而提高行驶的稳定性。

在动力总成试验台架中,通过对传动系统进行动力学分析可以得到以下几个关键参数。

首先是扭矩传递特性,即传动系统能够传递的最大扭矩和传递效率。

传输扭矩的能力直接影响到车辆加速性能和承载能力,而传递效率则关系到传动系统的能量损失和燃油经济性。

其次是变速比变化特性,即变速器在不同齿轮比例下的转矩输出和转速变化。

这对于调整车辆的动力输出和提高燃油经济性至关重要。

最后是传动系统的振动特性,包括传动轴的扭转振动和齿轮的啮合振动。

这些振动不仅会影响到车辆乘坐的舒适性,还可能导致传动系统的损坏。

为了进行传动系统的动力学分析,工程师们通常将试验台架与计算模拟相结合。

试验台架可以模拟真实的工况条件,通过测量扭矩和转速等参数来获取实际的数据。

同时,计算模拟可以通过建立数学模型来预测传动系统的性能。

通过将实际数据与计算结果进行比对,可以验证和调整模型的准确性,并进一步优化设计。

在动力学分析中,一种常见的方法是使用等效质量法。

该方法将每个传动系统的部件抽象为一个质点,并根据其质量、惯性和刚度等属性建立数学模型。

通过求解方程组,可以得到传动系统的运动响应。

为了分析传动系统的振动特性,工程师们通常会进行模态分析,以确定系统的固有频率和振型。

变速箱试验台

变速箱试验台简介:变速箱是车辆传动系统的核心部件之一,其性能和可靠性对车辆的行驶性能和舒适性有着重要影响。

为了保证变速箱的质量和性能,制造商在生产过程中使用变速箱试验台对变速箱进行全面的测试和检验。

变速箱试验台能够模拟各种道路条件和工况,对变速箱的各项性能指标进行测试,确保其能够在实际使用中正常工作。

本文将对变速箱试验台的原理、结构和应用进行详细介绍。

一、变速箱试验台的原理变速箱试验台通过模拟车辆行驶的各种工况和道路条件,对变速箱的性能进行测试。

试验台主要包括驱动系统、传动系统、控制系统和数据采集系统。

其中,驱动系统通过电机或液压系统提供动力,传动系统通过齿轮、链条等将动力传递给变速箱。

控制系统控制驱动系统和传动系统的运行,确保试验过程的稳定和可控。

数据采集系统用于实时监测和记录变速箱的工作状态和各项性能指标。

二、变速箱试验台的结构1. 驱动系统:驱动系统是变速箱试验台的核心部件,主要由电机或液压系统组成。

电机驱动系统包括电机、电源和电控系统,能够提供稳定的动力输出,模拟车辆行驶的动力。

液压驱动系统采用液压泵和液压马达,通过液压传动实现对变速箱的驱动。

2. 传动系统:传动系统主要由齿轮、链条和轴承组成,将驱动系统提供的动力传递给变速箱。

传动系统的结构和布局根据不同的试验要求和变速箱类型来设计,能够模拟各种行驶工况和道路条件。

3. 控制系统:控制系统是变速箱试验台的重要组成部分,能够实现对试验过程的精确控制和调节。

控制系统根据试验要求和参数设定,控制驱动系统和传动系统的运行,确保试验过程的稳定和可控。

控制系统还可以监测和记录试验过程中的各项参数和数据,便于分析和评估变速箱的性能。

4. 数据采集系统:数据采集系统用于实时监测和记录变速箱的工作状态和各项性能指标。

数据采集系统包括传感器、信号调理模块和数据采集设备。

传感器能够感知变速箱的转速、温度、压力等参数,并将其转换为电信号。

信号调理模块对传感器信号进行处理和放大,然后通过数据采集设备进行记录和分析。

传动试验台

四、现场布局----局部布局-----机械传动布局

试验台采用模块化结构,充分利用试验平台、变速箱、扭矩传感器、拖动电

机、加载电机、夹具工装等资源,在试验台上实现对被试件进行试验研究。

BEIJING PENGFAXINGUANG POWER&ELECTRONIC TECHNOLOGY CO.,LTD

二、现场布局----局部布局-----机械传动

测试系统,是北京鹏发欣光以LabView编程软件为基础,以美国FLUKE生产的 Norma 5000或者日本横河功率分析仪的测试量为参考的功能系统,包括电量分析 仪和I/O采集量部分。 BEIJING PENGFAXINGUANG POWER&ELECTRONIC TECHNOLOGY CO.,LTD

BEIJING PENGFAXINGUANG POWER&ELECTRONIC TECHNOLOGY CO.,LTD

四、现场整体布局

BEIJING PENGFAXINGUANG POWER&ELECTRONIC TECHNOLOGY CO.,LTD

四、现场布局原则

1、确保设备布置合理性。

2、在现有厂房构架基础上,电气柜间及至电机间主电

四、现场布局----局部布局-----机械传动

BEIJING PENGFAXINGUANG POWER&ELECTRONIC TECHNOLOGY CO.,LTD

四、现场布局----NGUANG POWER&ELECTRONIC TECHNOLOGY CO.,LTD

缆合理布线,尽量缩短线长。 3、做到强、弱线缆及信号线缆分离处理,不可避免线

缆交叉状态下采用拉开线缆间距。

4、确保设备接地,主系统与测控系统分开接地。 5、确保减少设备采集系统的干扰。

YUY-9035汽车传动系统实验台

YUY-9035汽车传动系统实验台【产品简介】本实验台以大众捷达五档前驱变速器和前驱动桥总成实物为基础,由主台架和实物两部分组成。

适用于中高等职业学院和培训机构的汽车前驱传动系统构造与维修实训教学,满足对前驱传动系统的结构、工作原理的教学和考核需要。

本实验设备操作方便,安全可靠,易于维护。

【标准配置】采用大众捷达五档前驱变速器一、五档手动变速器总成(带排档机构、离合器总成、离合操纵机构、手刹机构等);二、传动轴总成(传动轴、万向节);三、前驱动桥(前桥总成、半轴、制动器总成);四、辅助装置(减速电动机、减速机、漏电保护装置,移动台架等)【功能特点】一、展示功能:把动力传动系统按原车位置排布,通过移动台架合理连接而成。

直观体现:汽车的动力传动系统的结构组成和工作原理。

二、动态演示功能:用减速机驱动,输入轴的转速为10~15转/分钟。

1、实际动态演示离合器和换档的操作,可轻松转换各个档位,充分体现手动变速器的传动路线和各个档位齿轮的运转状态;2、实际演示半轴的工作情况及万向节的工作原理;三、合理的工业造型,周全的安全保护,配备移动脚轮,具有美观大方,安全系数高,方便等特点。

【产品工艺】1、采用电镀、研磨、超声波清洗、高压水砂喷射、烤漆等多道工序处理,色彩过渡自然亮丽,不易掉色,历久常新。

2、钢架结构采用无缝焊接,金属表面采用高温喷塑处理,漆面坚固,并带有脚轮自锁装置。

造型美观大方。

【参数】驱动电机:380V 0.18kw尺寸:(长x宽x高)1800x1000x800(mm)重量:150kg友情提示:您只要致电:我们可以解答汽车传动系统实验台相关疑问!我们可以帮您推荐符合您要求的汽车传动系统实验台相关产品!。

滑动轴承试验台设计综述

滑动轴承试验台设计综述

滑动轴承是机械传动系统中普遍采用的装置,用于支撑和传递作用的轴与被动件的相

对运动。

它的工作性能直接关系到整个传动系统的可靠性、运行效率和经济性,因此滑动

轴承试验台的设计非常重要。

滑动轴承试验台大体可分为电控系统、加载系统、转速检测系统和数字显示系统。

电

控系统包括控制器、控制电路和调节装置等,其目的是根据之前的设定的参数和试验要求,控制滑动轴承的转速并完成试验所需的信息采集和控制。

加载系统可以精确地控制轴承的

外部载荷以模拟实际的使用情况,以检测轴承的耐久性能。

转速检测系统主要是通过高精

度测速系统检测轴承的转速,来检测轴承的精度。

数字显示系统提供了试验过程中振动幅值、转速、外部载荷等信息的可视化,能够随时了解试验过程的状态。

国内外机械设备厂家的滑动轴承试验台大体都采用电控、加载、检测三位一体的结构

设计,但存在局限性,比如大型滑动轴承生产企业不能使用,新型滑动轴承无法测试,检

测室外温变化环境下的精密滑动轴承无法考虑等。

因此,未来的滑动轴承试验台应当更多

元化,在多个方面考虑到多种用户需求,提高其使用效率和测试准确性,为企业提供更为

专业的测试方案。

动力总成试验台架中传动系统的效率分析与优化

动力总成试验台架中传动系统的效率分析与优化传动系统是汽车动力总成中至关重要的部分,它负责将发动机的功率传递到驱动轮上,实现车辆的高效运行。

在动力总成试验台架中,传动系统的效率分析与优化是提高整个系统性能的关键环节。

本文将对动力总成试验台架中传动系统的效率进行详细分析,并探讨有效的优化方法。

首先,传动系统的效率是影响整个动力总成系统性能的重要指标之一。

传动系统的效率定义为输出功率与输入功率之比,一般以百分比表示。

传动系统效率的高低直接影响到发动机输出功率的传输效果以及燃油消耗的多少。

因此,在动力总成试验台架中,对传动系统的效率进行深入分析是十分必要的。

传动系统的效率主要受到以下因素的影响:传动系统的结构、材料和润滑状况。

首先,传动系统的结构对效率有直接影响。

传动系统分为手动和自动两种类型,每种类型的结构不同,引起的能量损失也不同。

一般而言,自动传动系统由于复杂的内部构造,其效率相对较低,而手动传动系统则相对高效。

因此,在动力总成试验台架中,可以通过对传动系统的结构进行合理设计,以提高传动系统的效率。

其次,传动系统的材料选择对效率的影响也很重要。

传动系统的摩擦部分是最容易产生能量损失的区域。

因此,在选择传动系统的材料时,需要考虑摩擦系数和材料的耐磨性。

通常情况下,采用低摩擦系数、高耐磨性的材料可以减少能量损失,提高传动系统的效率。

此外,合理的润滑状况也可以减少摩擦损失,进而提高传动系统的效率。

针对传动系统效率低的问题,我们可以采取一系列优化方法来提高其效率。

首先,优化传动系统的设计结构。

通过合理优化传动比、减小传动系统的噪声和振动,可以减少能量损失,提高传动系统的效率。

其次,采用先进的材料技术。

选择低摩擦系数、高耐磨性的材料,并进行涂层和表面处理等技术改进,可以减少能量损失,提高效率。

此外,还可以通过改进润滑系统,选择合适的润滑油和润滑方法,减小摩擦损失,提高传动系统效率。

在动力总成试验台架中进行传动系统效率的分析和优化,需要考虑到实际应用环境和操作条件。

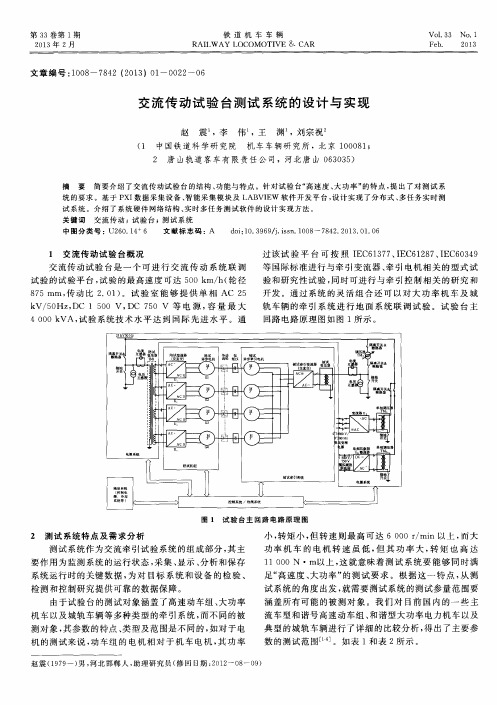

交流传动试验台测试系统的设计与实现

测 试 系统 的硬件 设计 , 其 核心 工作 则是 数据 采集 设

备 的设计 、 安装 与调 试 , 在 本 测 试 系 统 中用 了两 种 不 同

类 型 的数 据采 集系 统 。对 于试 验 系统 中采 集频 率 高 、 数

据量 大 、 同步性 要求 高 的相关 参量 , 如 电压 、 电流等 均采 用基于 P XI 总 线 的数 据 采 集 设 备 ; 而对 于相 对 采 集 频

ห้องสมุดไป่ตู้

第 1期

交 流 传 动 试 验 台测 试 系 统 的 设 计 与 实 现

表 1 典型被测对象 ( 机车与动车 ) 参 数 比 较 分 析

注: 表 中标 *的 部 分 为 未 获 取 的 有 效 参 考 数 话

表 中强 调标 出了每 一个测 量参 数有 可 能 的最大 值 , 据 此 我们 就可 以选 出 可 以 涵盖 所 有 车 型 测 量需 要 的传 感 器参 数 , 在表 中也 一并 列 出 。

第3 3卷 第 1 期 2 0 1 3 年 2 月

铁 道 机 车 车 辆

RAI I W AY LOCOM OTI VE & CAR

Vo1 .3 3 No. 1 Fe b . 2 01 3

文章 编号 : 1 0 0 8 —7 8 4 2( 2 0 1 3 )0 1 —0 0 2 2 —0 6

机车 以及 城轨 车辆等 多种类 型 的牵 引系统 , 而不 同的被

试 系统 的角度 出发 , 就需要 测试 系统 的测 试参量 范 围要 涵 盖所有 可能 的被 测 对 象 。我们 对 目前 国 内的一 些 主 流 车型 和谐号 高速 动车组 、 和谐 型 大功率 电力 机车 以及 典 型 的城 轨车 辆进行 了详细 的 比较分 析 , 得 出了主要 参

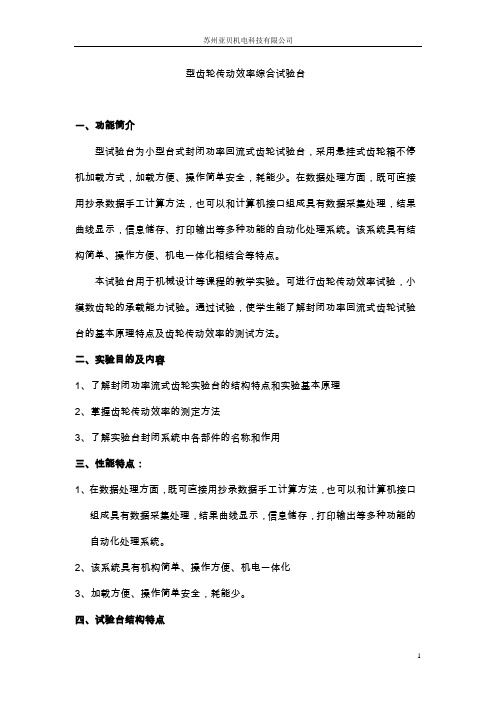

齿轮传动效率综合试验台

型齿轮传动效率综合试验台一、功能简介型试验台为小型台式封闭功率回流式齿轮试验台,采用悬挂式齿轮箱不停机加载方式,加载方便、操作简单安全,耗能少。

在数据处理方面,既可直接用抄录数据手工计算方法,也可以和计算机接口组成具有数据采集处理,结果曲线显示,信息储存、打印输出等多种功能的自动化处理系统。

该系统具有结构简单、操作方便、机电一体化相结合等特点。

本试验台用于机械设计等课程的教学实验。

可进行齿轮传动效率试验,小模数齿轮的承载能力试验。

通过试验,使学生能了解封闭功率回流式齿轮试验台的基本原理特点及齿轮传动效率的测试方法。

二、实验目的及内容1、了解封闭功率流式齿轮实验台的结构特点和实验基本原理2、掌握齿轮传动效率的测定方法3、了解实验台封闭系统中各部件的名称和作用三、性能特点:1、在数据处理方面,既可直接用抄录数据手工计算方法,也可以和计算机接口组成具有数据采集处理,结果曲线显示,信息储存,打印输出等多种功能的自动化处理系统。

2、该系统具有机构简单、操作方便、机电一体化3、加载方便、操作简单安全,耗能少。

四、试验台结构特点1、机械结构试验台的结构如图1(a)所示,由定轴齿轮副、悬挂齿轮箱、扭力轴、双万向联轴器等组成一个封闭机械系统。

结构如下图所示图1(a)1-底座 2-电机支承座 3-压力传感器支撑罩 4-压力传感器 5-压力杠杆6-电机悬臂套 7-直流调速电机 8-电机连接轴 9-光电测速盘 10-弹性柱销联轴器 11-齿轮箱体 12-斜齿轮 13-浮动联轴器 14-扭力轴 15-箱体支撑座16-悬挂箱体 17-加载杠杆 18-万向节联轴器 19-万向节传动轴2、测试系统实验台测试系统的结构框图如图2所示。

图2 实验台系统框图3、操作部分操作部分主要集中在实验台正面的面板上,面板的布置如图4所示:图4 面板布置图五、主要技术参数1.试验斜齿轮模数:m=2、螺旋角β=16°15′36″2.齿数:Z1=Z4=38、Z2=Z3=383.中心距:A=79.24.速比:i=15.永磁直流电动机:P=355W电=0~1200r/m6.电机调速范围:N电=12NM7.最大封闭扭矩:TB8.最大封闭功率:P=1.3KWB。

传动系统综合试验台

传动系统综合试验台什么是动力传动系统综合试验台?传动系统综合试验台,又称为传动装置综合试验台、机械传动性能综合测试试验台、液压传动综合性能试验台等,具有较高的系统集成性,可对机械部件、通讯系统、液压系统、传动系统、机电系统等整车及零部件,进行各种国标范围内的性能检验、型式试验、耐久试验,也是性能开发试验比不可少的试验装置。

能够实现从发动机(驱动交流电力测功机模拟发动机动力输出)到驱动车轮(加载交流电力测功机模拟驱动车轮及各种行驶工况)之间所有动力传递总成装置的性能试验;根据用户被试件的类型、结构、业务发展战略,我们的传动系统综合试验台有以下几种布置形式:1、一进一出:一台交流电力测功机驱动、一台交流电力测功机加载,两台测功系统能量闭环回馈;2、一进二出:一台交流电力测功机驱动、二台交流电力测功机加载,三台测功系统能量闭环回馈;3、一进四出:一台交流电力测功机驱动、四台交流电力测功机加载,五台测功系统能量闭环回馈;4、一进六出:一台交流电力测功机驱动、六台交流电力测功机加载,七台测功系统能量闭环回馈;我们的传动系统综合试验台,具有试验对象广、移动灵活、直接驱动或加载被试件、低速大扭矩、零速满负荷加载、加载功率和扭矩范围宽(功率和扭矩能够覆盖所有的被试件)、安装时对中方便、转动惯量低、过载能力强、集成度高等优势。

传动系统综合试验台的设计,不是各被试件试验台的简单拼接,而是需基于客户业务基础和业务方向的战略性统筹。

目前,我们500kw以上的能量回馈型交流电力测功机传动系统综合试验台国内业绩第一,正是我们对客户行业深刻理解、与客户协同创造价值的结晶。

传动系统综合试验台试验类型:对于车辆行业,我们的传动系统综合试验台,可对被试件进行常规性能试验、动态试验、稳态试验、耐久性试验、机械强度与可靠性试验、一体化系统半实物仿真试验、发动机+变速箱一体化匹配试验、路面载荷模拟试验、惯量模拟试验、路谱试验、模拟整车惯量的起步换挡试验,换档时间、换档行程、换档力及传动效率测试、传动系统匹配标定试验、模拟整车惯量的起步离合器试验、传动系统道路模拟性能试验、差速器性能试验、离合器啮合过程测试、变速器换档控制调试和换挡控制策略评价等。

机械传动系统性能综合测试实验台研究与开发

文章编号:1001-2265(2007)09-0090-02收稿日期:2007-05-18作者简介:何克祥(1963)),男,陕西乾县人,陕西工业技术学院副教授,主要从事机械设计理论的教学和研究工作,(E -m ail)he3152073@126.co m 。

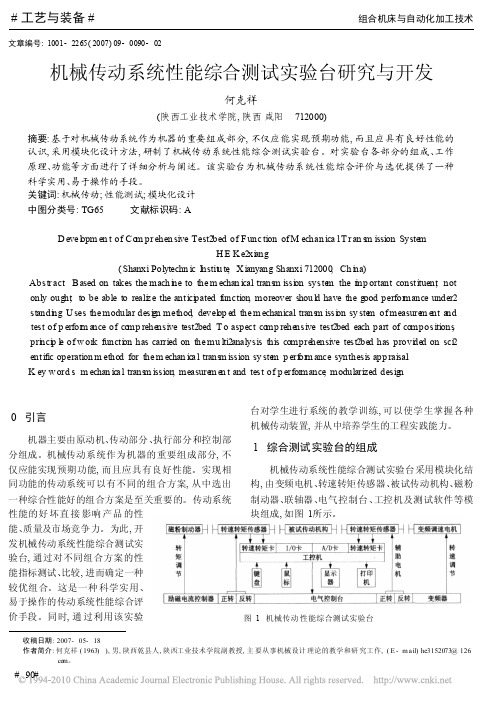

机械传动系统性能综合测试实验台研究与开发何克祥(陕西工业技术学院,陕西咸阳 712000)摘要:基于对机械传动系统作为机器的重要组成部分,不仅应能实现预期功能,而且应具有良好性能的认识,采用模块化设计方法,研制了机械传动系统性能综合测试实验台。

对实验台各部分的组成、工作原理、功能等方面进行了详细分析与阐述。

该实验台为机械传动系统性能综合评价与选优提供了一种科学实用、易于操作的手段。

关键词:机械传动;性能测试;模块化设计中图分类号:TG65 文献标识码:AD eve l o pm en t of Co m pr ehen sive Test 2bed of Func tion of M echan ica lT r an s m ission Syste mH E K e 2xi a ng(Shanxi Polytechn ic I nstit u te ,X ianyang Shanxi 712000,Ch i n a)Abstr act :Based on takes the mach i n e to the m echan ical trans m issi o n syste m the m i p ortant constituent ,not only ought ,to be able to reali z e the antici p ated f unction ,moreover shou l d have the good perfor m ance under 2standi n g .U ses the modular desi g n method ,devel o p e d the m echanical trans m issi o n sy ste m of measure m e nt a nd test of p erfor m a nce of co mp rehe nsive test 2bed .T o aspect co mp rehe nsive test 2bed each part of compositions ,pri n ci p l e of w or k functi o n has carried on the mu lti 2analysis this compre hensive test 2be d has provi d e d on sci 2entific operation m ethod for the m echan ic a l trans m ission sy ste m p erf or m ance synthesis app raisa.l K ey w ord s :m echan ic a l trans m ission ;measure m e n t and test of p erfor mance ;modularized desig n图1 机械传动性能综合测试实验台0 引言机器主要由原动机、传动部分、执行部分和控制部分组成。

YUY-9013汽车驱动与传动系统综合实训台

YUY-9013汽车驱动与传动系统综合实训台

一、产品简介

汽车驱动与传动系统综合实训台采用解剖的发动机和传动系统实物为基础,全面展示发动机和传动系统的组成结构。

汽车驱动与传动系统综合实训台适合于汽车传动系统理论教学和拆装实训的教学需要。

本设备满足汽车职业教育的“五个对接十个衔接”的教学需要。

二、功能特点

1.采用真实的发动机和传动系统部件,充分展示发动机和传动系统的组成结构。

2.由三相电机带动减速机,减速机带动发动机曲轴做低速运转,真实演示从发动机到驱动轮的动力传递过程。

3.实训台驱动部分加装安全防护罩。

4.实训台提供了学员拆装发动机和传动系的工作平台。

三、技术规格

外形尺寸:1600×1400×1200mm(长×宽×高)

动力电源:220V

单相减速电动机:

电压:AC 220V50Hz

功率:250KW

转速:15r/min

工作温度:-40℃~+50℃颜色:7032

钢管:40×40×3mm

移动脚轮:100×50mm 四、基本配置(每台)。

车辆综合传动系试验台测控系统研究

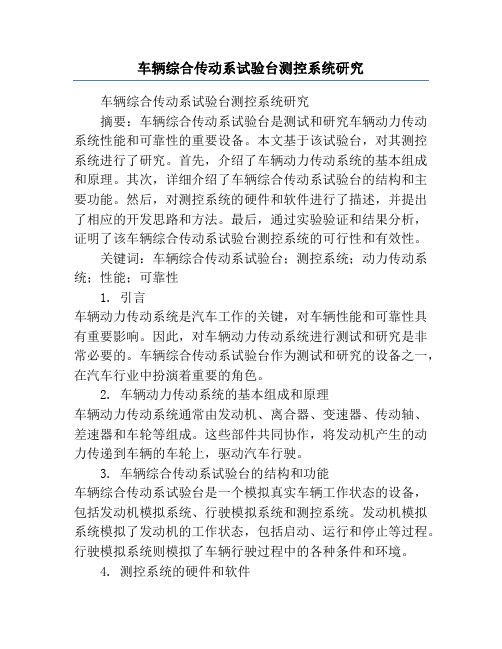

车辆综合传动系试验台测控系统研究车辆综合传动系试验台测控系统研究摘要:车辆综合传动系试验台是测试和研究车辆动力传动系统性能和可靠性的重要设备。

本文基于该试验台,对其测控系统进行了研究。

首先,介绍了车辆动力传动系统的基本组成和原理。

其次,详细介绍了车辆综合传动系试验台的结构和主要功能。

然后,对测控系统的硬件和软件进行了描述,并提出了相应的开发思路和方法。

最后,通过实验验证和结果分析,证明了该车辆综合传动系试验台测控系统的可行性和有效性。

关键词:车辆综合传动系试验台;测控系统;动力传动系统;性能;可靠性1. 引言车辆动力传动系统是汽车工作的关键,对车辆性能和可靠性具有重要影响。

因此,对车辆动力传动系统进行测试和研究是非常必要的。

车辆综合传动系试验台作为测试和研究的设备之一,在汽车行业中扮演着重要的角色。

2. 车辆动力传动系统的基本组成和原理车辆动力传动系统通常由发动机、离合器、变速器、传动轴、差速器和车轮等组成。

这些部件共同协作,将发动机产生的动力传递到车辆的车轮上,驱动汽车行驶。

3. 车辆综合传动系试验台的结构和功能车辆综合传动系试验台是一个模拟真实车辆工作状态的设备,包括发动机模拟系统、行驶模拟系统和测控系统。

发动机模拟系统模拟了发动机的工作状态,包括启动、运行和停止等过程。

行驶模拟系统则模拟了车辆行驶过程中的各种条件和环境。

4. 测控系统的硬件和软件测控系统是车辆综合传动系试验台的核心部分,负责采集、处理和控制各个部件的工作状态和参数。

它主要由硬件和软件两部分构成。

4.1 硬件测控系统的硬件包括传感器、执行器、数据采集卡、控制台等。

传感器负责采集各个部件的工作状态和参数,例如发动机的转速、温度等;执行器负责控制各个部件的操作,例如控制变速器的换挡过程。

4.2 软件测控系统的软件主要分为两个部分:数据处理和控制算法。

数据处理部分负责接收传感器采集到的数据,并进行处理和分析;控制算法部分负责根据处理后的数据,计算出相应的控制指令,并发送给执行器。

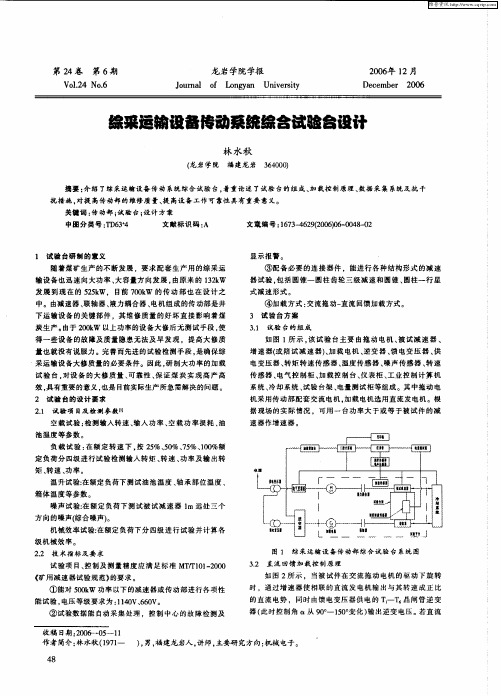

综采运输设备传动系统综合试验台设计

试 验 项 目、 制 及 测 量 精 度 应 满 足 标 准 M 控 1 12 0 0 — 00 《 矿用 减速 器 试 验 规 范》 的要 求 。

32 直 流 回馈 加 栽控 制 原 理 .

据 现 场 的 实 际情 况 ,可 用 一 台 功率 大 于 或 等 于被 试 件 的 减 速 器 作 增速 器 。

21 试验项 目蕊检测参数【 . I 】

空 载 试验 : 测 输 入转 速 、 入 功 率 、 载 功 率损 耗 、 检 输 空 油

池温度等参数 。

负载试验 : 在额 定 转 速 下 , 2 % 、0 、5 、0 %额 按 5 5 % 7 % 10 定 负 荷 分 四级 进 行 试 验 检 测 输 入 转 矩 、 速 、 率 及 输 出转 转 功 矩、 速、 率。 转 功

作者 简介 : 林水秋(9 1 17 一 ) 男, 建龙岩人 , 师, , 福 讲 主要研 究方向: 机械 电子 。

维普资讯

・

图 2 直 流 回馈 加 载控 制 原 理 图

电势 大 于逆 变 电压 时 .直 流 发 电 机 发 出 的 电 能 将 向 电 网 回 馈 输 送闭 。通 过 由 电流 调 节 器 L 、 闸 管 触 发 器 C 、 流反 T晶 F电

林 水秋

( 龙岩学院 福建龙岩 3 40 ) 600

摘要 : 绍 了综采 运 输 设备 传 动 系统 综合 试 验 台 . 介 着重 论 迷 了试验 台 的组 成 、 栽控 制 原理 、 据 采 集 系统 厦 抗 干 加 数

扰措施 . 对提 高传动部的维修质量、 高设备工作可靠性具 有重要意艾。 提

传动系统检测实训报告

一、实训目的通过本次传动系统检测实训,了解传动系统检测的基本原理和操作方法,掌握传动系统检测的技能,为今后从事汽车维修工作打下基础。

二、实训内容1. 传动系统概述传动系统是汽车的重要组成部分,主要由离合器、变速器、传动轴、差速器、半轴等组成。

传动系统的主要功能是将发动机输出的动力传递到车轮,实现汽车的行驶。

2. 传动系统检测(1)离合器检测离合器检测主要包括离合器分离性能检测和离合器结合性能检测。

① 离合器分离性能检测:通过检测离合器分离杠杆行程,判断离合器分离性能是否良好。

② 离合器结合性能检测:通过检测离合器自由行程,判断离合器结合性能是否良好。

(2)变速器检测变速器检测主要包括变速器换挡性能检测和变速器齿轮磨损检测。

① 变速器换挡性能检测:通过检测变速器换挡时是否平稳、有无异响,判断变速器换挡性能是否良好。

② 变速器齿轮磨损检测:通过检测变速器齿轮间隙,判断齿轮磨损程度。

(3)传动轴检测传动轴检测主要包括传动轴连接件检查和传动轴动平衡检测。

① 传动轴连接件检查:检查传动轴连接件是否松动、损坏。

② 传动轴动平衡检测:使用动平衡机检测传动轴动平衡,确保传动轴在高速行驶时稳定。

(4)差速器检测差速器检测主要包括差速器齿轮磨损检测和差速器油液检测。

① 差速器齿轮磨损检测:通过检测差速器齿轮间隙,判断齿轮磨损程度。

② 差速器油液检测:检测差速器油液是否变质、是否达到更换标准。

(5)半轴检测半轴检测主要包括半轴连接件检查和半轴动平衡检测。

① 半轴连接件检查:检查半轴连接件是否松动、损坏。

② 半轴动平衡检测:使用动平衡机检测半轴动平衡,确保半轴在高速行驶时稳定。

三、实训过程1. 按照实训指导书的要求,准备实训所需的工具和设备。

2. 按照实训内容,逐一进行传动系统检测。

3. 记录检测数据,分析检测结果,判断传动系统是否存在故障。

4. 根据检测结果,提出故障排除建议。

四、实训总结通过本次传动系统检测实训,我掌握了传动系统检测的基本原理和操作方法,熟悉了传动系统各个部件的检测要点。

机械传动系统多功能试验台的设计研究

1引言 产品的性能参数检测是保证产品质量的关键。

对于精度要求高的氧传感器, 由于检测的要求高, 传 统的检测方法难以胜利。氧传感器性能参数微机检 测系统是对氧传感器进行质量检测的高效、多功能 系统。它利用微机的实时采集、处理、控制功能, 能 对产品性能参数进行大批量的检测分析。 2 系统构成及工作原理 2. 1 系统构成

! 10 !

Mechanical & Electrical Engineering Magazine Vol. 19 N o. 3 2002

机电工程 2002 年 第 19 卷 第 3 期

氧传感器性能参数微机检测系统的研制

赵 燕, 刘 莉

( 武汉理 工大学 机电学院, 湖北 武汉 430070)

摘 要: 介绍了一种氧传感器性能参数自动检测系统。该系统由微机控制, 可对氧传感器进行实时

收稿日期: 2001- 03- 18 作者简介: 许红平( 1964- ) , 男, 浙江杭州人, 浙江广播电视大学萧山学院讲师, 主要研究方向: 机电一体化。

机电工程 2002 年 第 19 卷 第 3 期

M echanical & Electrical Engineering Magazine Vol. 19 No. 3 2002

( 2) 温升试验。一定载荷条件下, 定时测量油温 及传动效率, 直到稳定的温度为止, 由此可得温升曲 线 t = f ( s) 及传动效率与温度的关系曲线 = f ( t )。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录目录摘要 (2)摘要 (3)前言 (4)第1章车辆传动系简介 (4)1.1车辆传动系的类型及其特点 (4)第2章车辆传动系试验台简介 (5)第3章国内外车辆传动实验台研究现状 (5)3.1国外车辆传动系实验台研究现状 (6)3.2国内车辆传动系实验台研究现状 (7)总结 (10)参考文献 (11)摘要传动系统试验台,是用于测试和研究汽车传动系统总成部件的设备。

这些总成部件包括变速器、驱动桥、半轴、差速器、主减速器等。

它们是汽车的关键组成部分,直接关系到汽车行驶的动力性、经济性和可靠性。

本文完成的主要工作有:介绍车辆传动系的类型及其特点,介绍车辆传动系统试验台的基本情况,阐述国内外车辆传动实验台的研究现状及研究成果,希望从中找出不足,以期进行进一步的研究。

前言车辆传动系包括离合器、变速器、万向传动装置、主减速器及差速器等部件,在汽车运行过程中,传动系功能会逐渐下降,出现异响、过热、漏油及乱档等故障。

对传动系及时进行检测、诊断、维修,可确保汽车正常运行和安全行驶。

在诸多的检测方法中,如路试检测、试验台检测、仪器检测等,试验台检测有开发周期短、检测综合等优点,所以本文主要介绍国内外车辆传动系统试验台的的研究现状。

以期找出不足,从而进行下一步的改进。

第1章车辆传动系简介汽车自19世纪末诞生以来,己经有100多年的发展历史。

从卡尔·本茨制造出第一辆三轮汽车到现在的100多年间,汽车的发展速度是惊人的。

其传动系统也经历了由单一的机械传动向机械传动、液力传动、电传动、液压传动以及气压传动等多种传动型式发展的过程。

1.1车辆传动系的类型及其特点传动系用以传递、改变和分配由发动机传至驱动轮的扭矩,使车辆的牵引力和行驶速度在宽广的范围内变化以适应负载的变化。

通过传动系的某些部件,还可以将发动机的动力传给动力输出轴以驱动工作装置。

目前,以内燃机为动力的车辆和行走机械的传动方式主要有机械传动、液力机械传动、电传动和液压传动4种,气压传动和其它传动方式应用得很少。

一、机械传动机械传动系是现代车辆应用最为广泛的传动型式。

其优点是传动效率高,外廓尺寸较小。

随着新技术、新材料的应用,各部件和总成件的可靠性越来越高,制造和使用成本较低,对维修和驾驶所需技能要求不高。

其稳态传动效率高和制造成本低的优势,使得机械传动在调速范围比较小的通用客货汽车和对性能要求苛刻、必须保证犁耕等作业速度恒定的农用拖拉机领域迄今仍然占据着霸主地位。

缺点是由于是有级传动,不易充分利用发动机的功率-不能使发动机经常在最大功率点附近工作,振动噪声较大,驾驶员操纵的劳动强度大。

二、液力机械传动系液力机械传动是在机械传动基础上发展起来的一种新的传动形式,目前在工程车辆上如装载机、叉车等应用广泛。

它用变矩器取代了离合器,具有分段无级调速能力。

在装有液力变矩器的液力机械传动系中,普遍采用的传动方案有两种,即液力机械式和液力机械分流式。

液力机械式其发动机的动力全部经液力变矩器传至机械传动系。

而液力机械分流式(又称液力机械变矩器)的发动机动力分成两部分,一部分经变矩器传至机械传动机构,另一部分直接传至机械传动机构,最后在行星排上进行功率汇流。

采用这种液力机械分流式传动系既发挥了液力变矩器无级变速和缓冲作用的优点,又利用了齿轮传动的高效率,使整个传动系的总效率较高。

三、电传动系电传动系统有直流发电-直流驱动,交流发电-直流驱动,交流发电-交流驱动,交流发电-直流变频-交流驱动四种型式,目前采用较多的是前两种型式。

由于履带车辆驱动轮的转速较低,转矩较大,电动机在这种情况下不宜直接与驱动轮相连接,需要在这两者之间增加机械减速装置,组成电力-机械传动系。

电传动的优点是具有良好的自动无级变速性能,起动、变速平稳,操纵简单轻便;电机可以反转因而不必设置倒档装置。

缺点是效率低(不超过0.8),结构质量和体积大,需大量消耗有色金属。

四、液压传动液压传动或称容积式传动,是通过流体工作介质所受的压力进行能量传递的动力传递方式。

工作液体的压力较高而流速相对较低。

它由液压泵、液压马达、液压阀和其它液压元件组成。

发动机驱动液压泵,由液压泵输出的压力油驱动液压马达,使驱动轮旋转。

液压传动用于行走机械主传动系统的历史并不长,但发展迅速。

由于液压技术的发展,液压元件的标准化生产,特别是近十多年来,液压元件的功能日益完善,压力向高压(16-32MPa)和超高压(>32MPa)方向发展,以及极限负荷调节闭式回路,发动机转速控制的恒压、恒功率组合调节的变量系统开发,给工程车辆行走系统提供了一个广阔的发展前景。

第2章车辆传动系试验台简介传动系统试验台,是用于测试和研究汽车传动系统总成部件的设备。

这些总成部件包括变速器、驱动桥、半轴、差速器、主减速器等。

它们是汽车的关键组成部分,直接关系到汽车行驶的动力性、经济性和可靠性。

汽车传动系统试验台要发挥其试验功能,核心部分是试验台的控制系统。

对其控制系统进行开发和研究,可以提高整个试验台的控制精度,研究不同工况下的传动部件的加载状况,确保试验台测试的稳定性和安全性。

一般情况下,试验台数据采集系统用来采集试验进行中所需要的各项状态参数,以便监控试验台系统的工作状况,并且采集和实时显示所必需观测的数据量,为试验台的闭环控制创造条件。

试验台驱动系统由上位机发送指令,通过变频器控制驱动电机的运行状态,为传动系统部件的测试提供动力来源。

阐述了驱动控制的原理,分析了相关性能指标,实现了试验台的驱动控制。

传动系统试验台的加载系统,通过变频器控制负载电机的转差率,模拟汽车在不同路面条件和行驶工况下的阻力状况,为传动系统部件的测试施加各种载荷。

被测试部件中,驱动桥,半轴,差速器等部件主要进行的是耐久性试验,因此根据不同的工况对其施加各种载荷即可。

对自动变速器,除了对其进行耐久性试验以外,研究其换档规律和检测其故障范围是试验台的一个重要功能。

对此必须对自动变速器的各类阀体加以控制,以满足不同测试的需求。

汽车传动系统试验台是一个综合测试平台。

规范试验台的硬件和软件操作一方面能有效地保护试验台的硬件设施,使试验台稳定运行,另一方面更能充分发挥试验台在传动系统部件测试中的作用。

对试验台的软件构架上添加保护功能,能防止试验中因可能出现的过电流造成的变频器损坏,电机失控现象等危险情况。

保证试验设备和试验人员的安全。

第3章国内外车辆传动实验台研究现状车辆传动系统担负着功率调节、传递扭矩和变速等任务,以适应行驶路况条件的变化。

其性能对车辆的动力性、燃油经济性、寿命以及环境的污染等的影响极大。

车辆传动系的技术水平与实验技术密切相关,因此建立车辆传动实验台,对车辆传动系的设计和研究有十分重要的指导意义。

3.1国外车辆传动系实验台研究现状国外很早就开始了车辆传动系测试方面的研究,如美国Gleason公司二十世纪五十年代就设计出用轮系作为加载系统的传动实验台。

比较著名的还有美国国家航空航天局(NASA)下属的Lewis研究中心、前苏联中央机械制造与设计研究院、美国通用动力公司、德国RENK 公司、日本明电舍动力公司、日本丰田汽车公司、美国伊利诺斯大学机械工程系、法国Skoda 公司等部门所建立的传动实验台。

从实验台方案的设计到最终的样品制造他们都进行了大量的研究工作,形成了系列化的设计模式。

80年代日本防卫厅第四研究所针对日本小松公司研制的HMST液压机械无级传动装置建立了传动实验台。

该传动实验台以直流电动机作为动力元件,加载元件为电涡流测功机,电涡流测功机控制下位机以及传感器。

实验台主要用于对HMST液压机械无级传动装置性能进行实验。

90年代末,英国ATP公司开发自动变速器实验台,该实验台能对自动变速器进行动态模拟测试,检测的技术指标包括在不同负荷条件下的油压、输入、输出转速、冷却流量、离合器和制动器是否打滑等指标。

该实验台的作用主要体现在两个方面:其一在自动变速器维修前对自动变速器进行诊断、分析,对以后的维修提供数据;其二为维修后出厂的自动变速器作性能检测,以保证维修后的出厂质量。

该实验台由自动变速器实验台台架、模拟加载装置、动力供应部分、连接附件、控制台等五个部分组成。

ATP-UK-300型采用73kw的调频电机作为动力源,ATP-CN-200型则采用一个排量为4L的发动机作为动力输入装置,采用仪表显示,独立控制,其连接设计了快速连接机构,能对数十种自动变速器进行快速连接;其模拟负载装置采用了风冷的电涡流测功机。

2005年Yuping Cheng, Takeshi Abe 和Brian K. Wilson进行了自动变速器齿轮的振动检测。

他们指出在试验台上进行测试时,为了准确了解自动变速器的性能和齿轮的噪声,有必要对自动变速器内部结构及测功机、连接轴系直接的连接机理做一个全面了解。

只有了解这些,测试时,才能对不同频率的振动做出正确的分类,比如说振动是来自变速器内部,还是试验台设备或者是传动轴。

这些有助于噪声和振动工程师合理地掌握测试过程中噪声的峰值,从而避免测试系统的影响。

他们的研究主要是基于自动变速器相应的半消声齿轮噪声仿真结果和测试的噪声数据的联系。

2007年Ashley R. Crowthera,Rajendra Singha,Nong Zhangb和Chris Chapmanb进行了多间隙的自动变速器脉冲响应的制定、仿真和实验研究。

他们指出随着自动变速器的应用,人们越来越注重在平均力矩或载荷突然变化的情况下研究齿轮系统脉冲响应。

研究成果有,第一:利用矩阵元素制定扭转集中质量的行星轮和差速齿轮的模型。

第二:建立了瞬态工况的非线性模型。

在对模型求解之前初始条件和负荷曲线必须准确定义。

结果表明,在发动机、制动和车辆负载瞬态变化时行星轮或者差动齿轮的影响就会显现。

第三,开发了自由振动试验。

2004年Yoshinobu Nozaki,Yoshikazu Tanaka 和Hideo Tomomatsu进行了后轮驱动丰田全新六速自动变速器A761E的研究。

他们指出,这种六速自动变速器有更大的齿轮比。

增大齿轮比的变化极大地提高了车辆的动力性和燃油经济性。

为了进一步提高燃油经济性,他们采用了新的的技术,如低粘度ATF,空挡控制,和减速控制,重置速度等方法。

他们还采取了平板状的转矩转换器,小型螺线管等技术。

2008年Quan Zheng, Asif Habeebullah, Woowon Chung 和 Andrew Herman进行了6速自动变速箱动力学模型HIL试验台的研究。

他们指出在控制器的生产过程和软件的开发过程中一个很重要的步骤就是对软件和控制器进行检验。

一个常用方法是利用HIL(硬件在环)进行测试。

HIL测试的关键部分是动力学模型的建立。