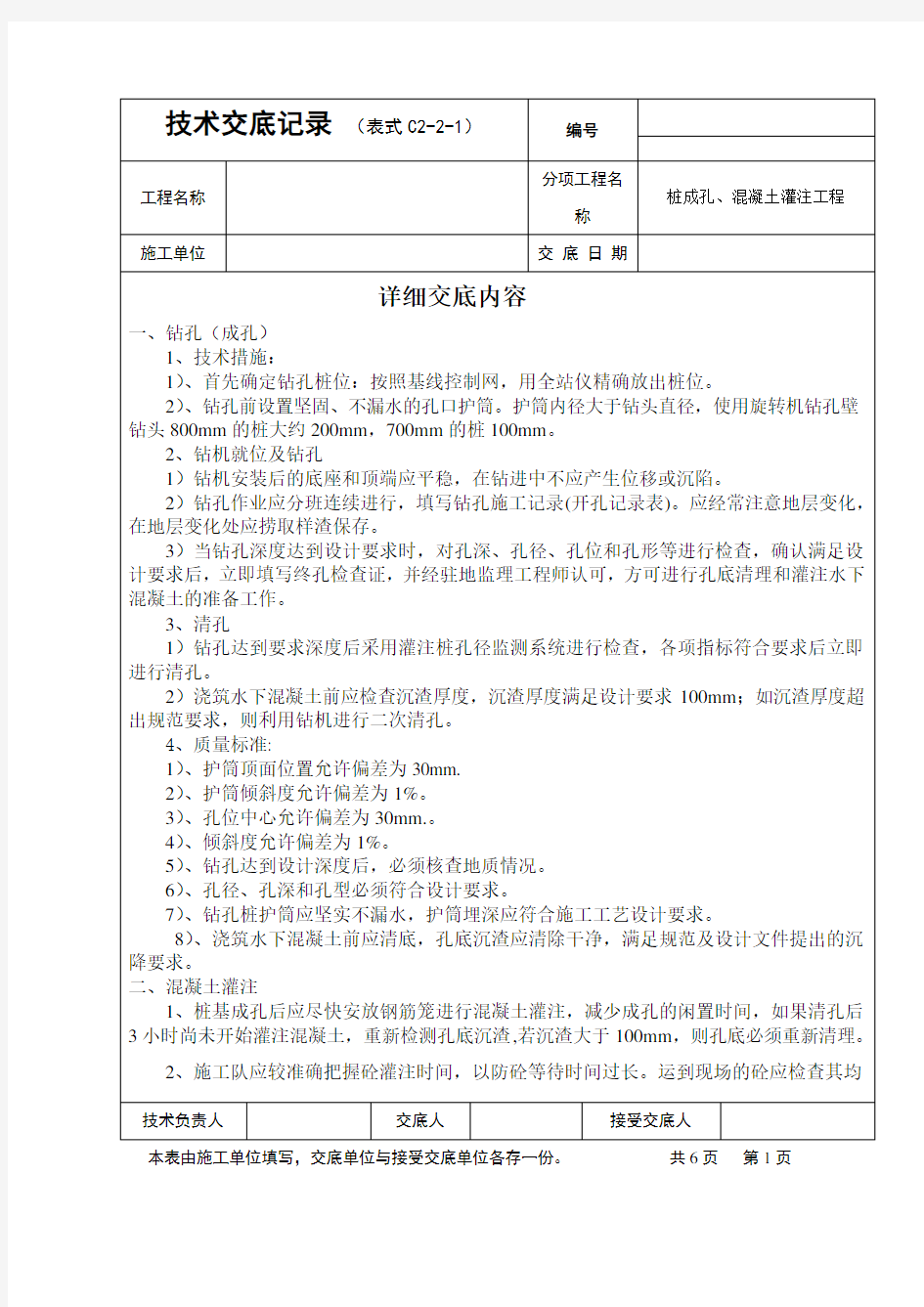

桩基础成孔、浇筑技术交底

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本表由施工单位填写,交底单位与接受交底单位各存一份。共6页第1页

交底内容:

匀性和坍落度(塌落度控制在160—180mm),不符合要求的不得使用,退场重新要混凝土(混凝土强度等级为C35、C40,不同的桩混凝土强度等级不一样)。

3、导管的漏斗要满足初灌量的要求首次灌注时应使导管埋深1.5-2米并采用底部快速拉拔方式,一次性灌入。

4、导管使用前应试拼、试压,压力达到0.9MPa保证不漏水,导管内壁应光滑圆顺,内径一致,可采用250-300mm。各节导管应编号并记录各节导管的长度,一般中间节长2~3m,底节长4m。

5、下导管时导管应大致位于桩孔中心位置,导管轴线误差不得超过孔深的0.5%,且不得大于100mm。灌注过程上下移动导管,移动不能速度过快,保证混凝土灌注质量。

6、在灌注过程中导管的埋置深度宜控制在2~6m,不得超过8m,否则容易引起导管拔不出来,出现断桩现象。

7、在灌注过程中应经常测探(钢丝测绳)孔内混凝土面的位置(高度),及时地调整导管埋深,导管埋深控制在2~8m,超过6m及时拔出导管。

8、为防止钢筋架上浮,当灌注的混凝土顶面距钢筋骨架底部1m左右时,应降低混凝土的灌注速度。当混凝土拌和物上升到骨架底口6m以上时提升导管,使其底口高于骨架底部2m以上,即可恢复正常灌注速度。(注意每次撤管之前要测孔深)

9、灌注的桩顶标高应比设计高出一定高度,不小于1m,以保证混凝土强度,多余部分接桩前必须凿除,残余桩头应无松散层。

10、在灌注将近结束时,应核对混凝土的灌入数量,以确定所测混凝土的灌注高度是否正确。若发现混凝土灌入量少于或者多于计算混凝土量(充盈系数为1~1.3),要及时向技术主管反应,查明原因。

11、在灌注过程中,应将孔内溢出的水或泥浆引流至泥浆池,不得随意排放污染环境。

12、灌注中发生故障时,及时向技术负责人汇报,应查明原因,并协同建设、监理单位一同编制合理确定处理方案,进行处理。

三、钻孔及灌注异常处理

1、坍孔

1)、现象:成孔过程中或成孔后孔壁坍塌。

2)、原因分析

①护筒的底部和四周未用黏土填实,钻进及提钻过程中钻头带出的水反复冲刷护筒底部导致孔壁坍塌。

②孔内水位高低不够,不足以平衡水头压力。

③出现较强承压水时,易导致孔底翻砂和孔壁坍塌。

本表由施工单位填写,交底单位与接受交底单位各存一份。共6页第2页

交底内容:

④钻孔附近的振动情况。

⑤成孔速度过快,孔壁上来不急形成泥膜。

⑥吊放钢筋笼时碰撞了孔壁或破坏了孔壁泥膜。

⑦成孔后未及时浇筑混凝土,静置时间过长。

3)、预防措施

①埋设护筒时,宜在护筒底夯填10cm厚黏土,必须夯填密实。放置护筒后,在护筒四周对称均衡地夯填黏土,防止护筒变形或位移,黏土应充填密实不漏水。

②施工通道的布置应离孔位一定距离,尤其在地表下有淤泥质黏土之类的软弱土层时更应注意。

③应根据不同土层采用不同的泥浆转速。如在砂性土或含少量卵石中钻进时,可用一或二挡转速并控制进尺;在地下水位高的粉砂中钻进时,宜用低档慢速钻进。

④钢筋笼的吊放、接长均应注意不碰撞孔壁。

⑤尽量缩短成孔后至浇筑混凝土的间隔时间。

2成孔偏斜

1)、现象

成孔后不垂直,偏差值大于规定的L/100L为桩孔深度。

2)、原因分析

①施工场地不平整、不坚实,在支架上钻孔时,支架的承载力不足发生不均匀沉降,导致钻杆不垂直。

②钻机部件磨损,接头松动,钻杆弯曲。

③钻头晃动偏离轴线,扩孔较大。

④遇有地下障碍物把钻头挤向一侧。

3)、预防措施

①钻机就位时,应使转盘、底座水平,使天轮的轮缘、钻杆的卡盘和护筒的中心在同一垂直线上并在钻进过程中防止位移。

②场地平整坚实,基础承载力应满足要求,发生不均匀沉降时必须随时调整。

③开钻前应先检查钻杆垂直度、钻头直径、卡盘,不合格的不得使用。

4)、治理方法:偏斜过大时,应回填黏土,待沉积密实后在钻。

3、缩孔

1)、现象:成孔过程中或成孔后局部孔径小于设计要求。

2)、原因分析

①软土层受地下水位影响或周边车辆振动。

本表由施工单位填写,交底单位与接受交底单位各存一份。共6页第3页

本表由施工单位填写,交底单位与接受交底单位各存一份。共6页第4页

交底内容:

3)、预防措施

①当混凝土上升到钢筋笼下端时,应放慢浇筑速度,减小混凝土面上升的动能,以免钢筋笼被顶托而上浮。在钢筋笼被埋入混凝土中有一定深度时,提升导管,减少导管埋入深度,使导管下端高出钢筋笼下端有相当距离时再按正常速度浇筑,在通常情况下,可以防止钢筋笼上浮。

②浇筑混凝土前,应将钢筋笼固定在孔位护筒上,可以防止上浮。

4)、治理方法:根据钢筋笼上浮高度检算是否在允许应力范围内否则要进行补桩。

7断桩

1)、现象

桩身不连续

2)、原因分析

①混凝土坍落度太小,骨料太大,运输距离过长,混凝土和易性差,导致导管堵塞,疏通导管时再灌注混凝土时,中间就会形成夹泥层。

②计算导管埋置深度时出错或盲目提升导管,使导管脱离混凝土面,再浇筑混凝土时,中间就会形成夹泥层。

③钢筋笼将导管卡住,强力拔管时,使泥浆混入混凝土中。

④导管接头处渗漏,泥浆进入管内混入混凝土中。

⑤混凝土供应中断不能连续浇筑,中断时间过长造成堵管事故。

⑥坍孔。

3)、预防措施

①混凝土配合比应严格按照有关水下混凝土的规范配置,并经常测试坍落度,防止导管堵塞。

②严禁不经测算盲目提拔导管,防止导管脱离混凝土面。

③钢筋笼主筋接头要焊平,以免提升导管时法兰挂住钢筋笼。

④当导管被钢筋笼挂住时,可转动导管使导管脱离,钢筋笼重新落入混凝土中。

⑤浇筑混凝土的导管应经过密水和耐压试验。

⑥浇筑混凝土前应保证混凝土搅拌机能正常运转并有一台备用。

4)、治理方法

①当断桩位置在地下水位以上或能把水位降到断桩截面以下时,如果桩的直径较大,一般在1m以上可以抽掉桩孔内泥浆,在钢筋笼的保护下下到桩孔中,对先前浇筑的混凝土面进行凿毛处理并清洗钢筋,然后继续浇筑混凝土。

②当断桩位置在地下水位以下时,可用直径较原桩直径稍小的钻头,在原桩位处钻孔本表由施工单位填写,交底单位与接受交底单位各存一份。共6页第5页