现代电弧炉冶炼周期综合控制理论及应用

电弧炉冶金和环境保护

电弧炉冶金和环境保护摘要:当前世界钢铁工业概况论文关键字:电弧炉冶金环境保护地壳中铁的资源较丰富。

约占5%。

在铁矿石中铁主要以氧化物和碳酸化台物形式存在,因铁和氧的亲和力不根强,所以较容易被还原出来.生产成本较低。

同时铁和碳及其它元素形成各种合金,具有能满足纠2机械、建筑、运输等工业部门要求的性能,因此钢材一直是国民经济各行业的重要原材料,钢铁工业也是国民经济的基础工业之一。

随着科技的发展,出现了许多具有竞争力的新材料.加有色金属台金.陶瓷材料、塑料、复合材料等。

在某些方面,这些材料能在一定程度上取代钢材。

但由于钢材具有较全6f、较良好的使用性能,与其它材料相比,钢材价格—L升的趋势相对缓慢、所以钢材还是主要原材料之一。

例如、在德国家用电器中铁基金属和其它材料(有色金属、合成材料、高分子材料等)消费量之比为1:0.7,而在汽车工业中此比为3:1。

关键字:电弧炉冶金环境保护电弧炉炼钢用钢铁料在所有电弧炉炼钢用原材料午,钢铁料是最主要的,占总量的70%,所以说钢铁料是电弧炉炼钢的基础。

钢铁料不但决定了电弧炉钢的产量,而且对电弧炉钢的质量和技术经济指标都有直接的影响。

废钢铁代用品的出现,一方面弥补了发展中国家废钢铁的短缺,另一方面满足了生产优质清洁钢的需要,故本章集中讨论废钢铁及其代用品。

生铁也被用于电弧炉炼钢,但考虑到电弧炉供氧强度、烟气除尘等限制.用量不会太多.故本文不予研究。

值得注意的是,国外有的电弧炉使用热铁水作为炼钢用原料(最多可达30%),取得了一定的经济效益。

电弧炉炼钢既节省了铁矿石和焦煤资源,又减少了过程小的环境污染。

同时,废钢铁在全HI界的积累越来越多.苦不用又将成为新的污染源。

自钢铁工业确立以来,尤其是二次世界人战以后,随着现代工业的迅速发展和为满足人类生活所需的钢铁制励大量出现,世界钢铁的积累量迅速膨胀,构成了极为丰富的废钢资源。

据不完全统计,1870年以来,世界各主要产钢国累计钢铁贮存员之和已超过10000Mt,而美国(截止3990年)和我国(截止1989年)的贮存虽分别为33加M俐680Mt,我国建国以来作为废弃物的废钢铁埋人地下和渣山的约有120Mtl显然.地球上—钢铁贮存量仍呈不断增加趋势,若按平均14年折旧计算.每年由此产生的废钢铁约7MML几乎等于目前世界钢产量,这样大量的废钢铁利用起来则是宝贵的资源,否则将成为新的环境污染。

电弧炉控制技术研究分析

紫 ~

・

29・ 2

电弧 炉 控 制技 术 研 究分 析

Re e r h An ysso e t i c Fur ac on r lTe hno o y s a c al i f Elc rc Ar n e c t o c lg

高瑞林 Ga in pRul i

( 京诚 ( 口 ) 备技 术有 限 公司 , 口 1 5 0 ) 中台 营 装 营 1 0 5

( E S Yig o E up n C RI( n k u)q imet&T c n lg o ,i.Yig o 0 5, hn e h oo yC .L d, n k u 15 0 C ia 1

fre h te r d cin mu tb bsl tl o t fe t e t ewie i wi e e u.Th rf r,t e c re te e g n g me t o c d te se lp o u t s e a ouey c s —efci ,oh r s t l be we d d o t o v l e eo e h u r n n r ma a e n ,mealry y tlu g ,

Ab tac: Se l k n h s e n hg o s mpt n r u h— re td i d sr .Ho v r h u r n rd te ma k ta d fec o s r t tema i g a b e a ih c n u i o g oi ne n u ty o we e ,te c re two l se l r e n re c mpei o i tt n i

se l kn u ie s tema ig b sn s.

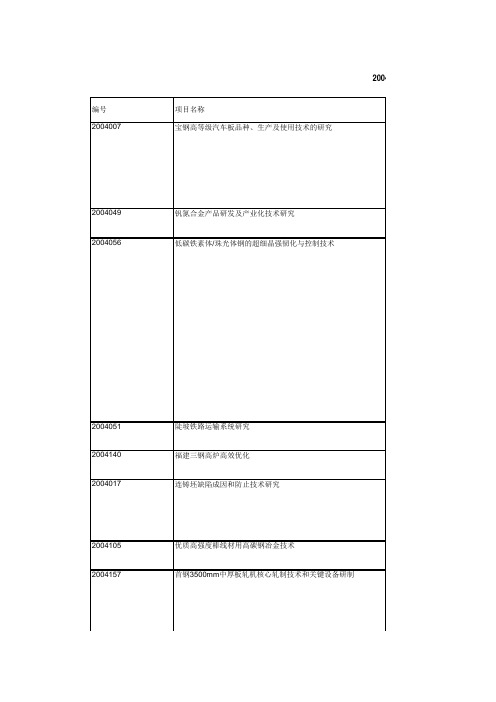

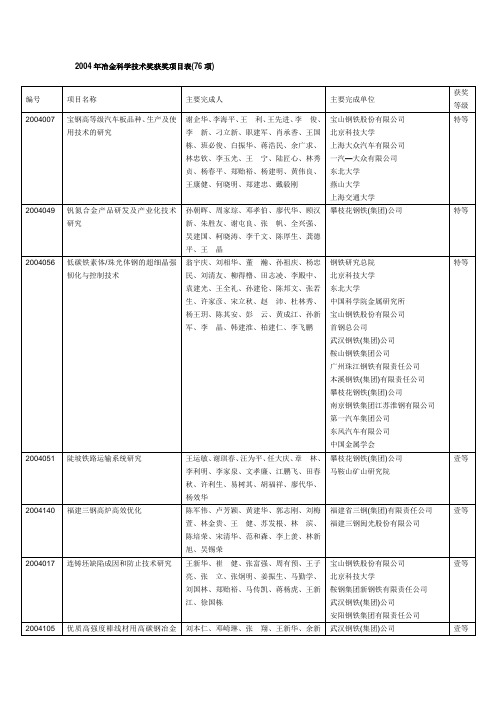

2004年冶金科学技术奖获奖项目表(76项)

2004年冶金科学技术奖获奖项目表(7编号项目名称2004007宝钢高等级汽车板品种、生产及使用技术的研究2004049钒氮合金产品研发及产业化技术研究2004056低碳铁素体/珠光体钢的超细晶强韧化与控制技术2004051陡坡铁路运输系统研究2004140福建三钢高炉高效优化2004017连铸坯缺陷成因和防止技术研究2004105优质高强度棒线材用高碳钢冶金技术2004157首钢3500mm中厚板轧机核心轧制技术和关键设备研制2004076济钢热能资源高效梯级综合利用技术开发2004072球团配加巴西赤铁矿研制开发与应用2004121一塔式焦炉煤气脱硫脱氰新工艺及装置的研究与开发2004123新钢高铁份低SiO 2烧结试验研究及生产应用2004047时速200公里客运专线钢轨开发2004090200km/h 高速铁路客车车轮的开发3500mm 中厚板轧机核心轧制技术和关键设备研制2004016程潮铁矿西区地下开采围岩错动机理及工程对策研究2004162220t/h 全烧高炉煤气的高温高压电站锅炉2004161大型高炉紧凑型长距离制粉喷煤技术工艺开发与设计研究2004092干熄焦装置接运红焦技术及设备研制2004098本钢150吨复吹转炉强化冶炼工艺技术研究2004044抚钢2#生产线洁净钢生产工艺技术攻关2004009冷连轧机轧制过程动态仿真及控制优化2004128现代电弧炉冶炼周期综合控制理论及工艺研究2004134舞钢宽厚板轧机ACC 系统研制与开发2004116鞍钢新钢无缝厂Φ159MPM 连轧管机组生产工艺技术2004104高性能压力容器和压力钢管用钢的研究及工程应用2004H01H 型钢矫直及锯切性能研究与应用2004104高性能压力容器和压力钢管用钢的研究及工程应用2004118短流程重轨生产工艺及装备(AHRP)的开发2004002大型设备振动远程监测系统研究2004014大型低温精馏空分设备生产超高纯氧的理论与实践2004019万能轧机复合镶套轧辊的研制2004022中小型轧钢企业CIMS体系结构及关键技术的研究2004023唐钢二号高炉大修工程高炉整体推移技术应用与创新2004080智能Can总线控制系统开发及应用2004148高精度高速起停式倍尺飞剪控制系统的开发与应用2004059ISO/IEC17058:2004“钢铁-砷含量的测定-分光光度法”(Steeland iron-Determination of arsenic content-Spectrophotometricmethod)国际标准的制定2004139燃煤装置烟气除尘脱硫一体化设备及成套技术2004046地下矿山中深孔自动化设计系统研究2004100选矿厂三水自控平衡研究2004053石钢高炉碱金属和锌状态的研究及应用2004143中小高炉煤气余压全干式透平发电新工艺2004152酸性球团烧结熔剂分加技术研究2004155大型焦炉高炉煤气烘炉技术2004167首钢高炉喷吹煤种优化研究2004175高炉热风炉用系列抗热震低蠕变砖2004182短流程精苯蒸馏工艺技术的研究与应用2004038高效圆坯连铸技术2004074高效炼钢生产技术的开发应用2004008张力减径机新型非传统孔型的开发2004013漏磁检测无缝钢管斜轧缺陷研究及新型斜向探靴研制2004078转炉煤气在重钢高线步进式加热炉上的应用2004084H08MnA 、H10Mn2、H10MnSi 焊接用钢盘条2004203HL80~200mm 热轧轻薄型H 型钢的研制开发2004039X60钢级管线管的开发2004043汽车关键部件用钢新工艺研究及开发2004135“四位一体”生产高品质轴承钢2004027远程遥感测控保护技术在水源井群的开发应用2004033太钢热连轧厂3#卷取机TDC 控制系统开发及应用2004091马钢公司销售CRM 系统2004111邯钢CSP 工艺技术创新及应用2004144CERI 年产10万吨1250彩涂生产线技术装备的研发与应用2004146环缝式可调喉口文氏管在转炉烟气净化回收系统中的应用2004147棒材(18m/s)生产线自动化控制系统的开发与应用2004150低真空循环水供热技术应用2004190750m 3高炉综合自动化控制系统的研究与应用2004198安全型GZT-65型铁水车研究与开发2004028转炉煤气回收及综合利用2004099本钢洁净钢生产工艺技术攻关及短线钢种新产品开发2004095YNHK 型系列滚轮式滑动水口的研究和应用2004166连铸碳素焊条钢生产工艺技术2004165首钢连铸小方坯结晶器铜管长寿技术研究2004124中板轧机压下优化规程和板形性能控制2004062310乙字钢轧制变形及生产工艺研究石钢连铸坯热送热装工艺及设备的研究与开发2004164优质合金焊线系列盘条研制2004032反渗透处理技术在太钢生产废水回用中的应用2004061含稀土高强耐候钢、重轨钢、碳锰低合金钢微合金化和应用基础研究2004171宝山钢铁股份有限公司北京科技大学上海大众汽车有限公司一汽—大众有限公司东北大学燕山大学上海交通大学孙朝晖、周家琮、邓孝伯、廖代华、顾汉新、朱胜友、谢屯良、张帆、全兴强、吴建国、柯晓涛、李千文、陈厚生、龚德平、王 晶攀枝花钢铁(集团)公司钢铁研究总院北京科技大学东北大学中国科学院金属研究所宝山钢铁股份有限公司首钢总公司武汉钢铁(集团)公司鞍山钢铁集团公司广州珠江钢铁有限责任公司本溪钢铁(集团)有限责任公司攀枝花钢铁(集团)公司南京钢铁集团江苏淮钢有限公司第一汽车集团公司东风汽车有限公司中国金属学会攀枝花钢铁(集团)公司马鞍山矿山研究院福建省三钢(集团)有限责任公司福建三钢闽光股份有限公司宝山钢铁股份有限公司北京科技大学鞍钢集团新钢铁有限责任公司武汉钢铁(集团)公司安阳钢铁集团有限责任公司武汉钢铁(集团)公司北京科技大学首钢总公司东北大学二重集团(德阳)重型装备有限责任公司冶金自动化研究设计院太原重型机械(集团)有限公司设计研究院谢企华、李海平、王利、王先进、李俊、李新、刁立新、职建军、肖承香、王国栋、班必俊、白振华、蒋浩民、余广求、林忠钦、李玉光、王宁、陆匠心、林秀贞、杨春平、郑贻裕、杨建明、黄伟良、王康健、何晓明、郑建忠、戴毅刚主要完成人主要完成单位王运敏、谢琪春、汪为平、任大庆、章林、李利明、李家泉、文孝廉、江鹏飞、田春秋、许利生、易树其、胡福祥、廖代华、杨效华翁宇庆、刘相华、董瀚、孙祖庆、杨忠民、刘清友、柳得橹、田志凌、李殿中、袁建光、王全礼、孙建伦、陈邦文、张若生、许家彦、宋立秋、赵沛、杜林秀、杨王玥、陈其安、彭云、黄成江、孙新军、李 晶、韩建淮、柏建仁、李飞鹏王新华、崔健、张富强、周有预、王子亮、张立、张炯明、姜振生、马勤学、刘国林、郑贻裕、马传凯、蒋杨虎、王新江、徐国栋陈军伟、卢芳颖、黄建华、郭志刚、刘梅萱、林金贵、王健、苏发根、林滨、陈培荣、宋清华、范和森、李上羡、林新旭、吴锡荣王青海、王国栋、姜尚清、强伟、刘相华、吴光蜀、王君、朱劲松、王化川、郝润元、王斌、李春生、李建平、王昭东、金永春刘本仁、邓崎琳、张翔、王新华、余新河、赵继宇、宰文新、易卫东、何金平、吴健鹏、高文芳、张炯明、桂美文、王国平、郭爱民004年冶金科学技术奖获奖项目表(76项)哈尔滨大电机研究所营口流体设备制造(集团)有限公司太原重型机械学院首钢技术研究院西安交通大学杭州锅炉集团有限公司上海威钢能源有限公司马鞍山钢铁股份有限公司李长顺、温燕明、蔡漳平、徐有芳、张大本、王军、陈启祥、杨宪礼、马旺伟、王金华、孙玮、刘兆新、马兴云、牛 玮、孙德民济南钢铁集团总公司北京科技大学武汉钢铁集团矿业有限责任公司武汉钢铁集团矿业有限责任公司程潮铁矿中南大学中冶集团鞍山冶金设计研究总院温燕明、蔡漳平、徐有芳、贺建峰、李汝强、赵相刚、杨宪礼、王 峰、赵树治、丁玉国济南钢铁股份有限公司马鞍山钢铁股份有限公司马鞍山市双益机械制造有限公司安徽工业大学华冶自动化工程公司马中全、王波、于忠涛、王明国、王淑玲、马科伟、马希博、王志良、范立群、李苏宁鞍钢集团设计研究院严幸、钟崇武、况百梁、陈伍烈、刘铁、于兴楚、万文余、马西武新余钢铁有限责任公司北京首钢设计院北京首钢股份有限公司东北大学抚顺特殊钢股份有限公司本溪钢铁(集团)有限责任公司钢铁研究总院安阳钢铁股份有限公司北京科技大学宝山钢铁股份有限公司东北大学燕山大学北京科技大学鞍钢集团新钢铁有限责任公司鞍钢集团设计研究院中冶集团包头钢铁设计研究总院舞阳钢铁有限责任公司北京科技大学莱芜钢铁集团有限公司北京科技大学梅东生、周家琮、周一平、陈亚平、李茂林、李桂军、薛忠良、郭 华、俞梦文、徐 权攀枝花钢铁(集团)公司李小宇、江波、范鼎东、安涛、陈刚、肖峰、崔银会、李 翔、张建平、刘 敏马鞍山钢铁股份有限公司武汉钢铁(集团)公司青海、王国栋、姜尚清、强伟、刘相华、吴光蜀、王君、朱劲松、王化川、郝润元、王斌、李春生、李建平、王昭东、金永春朱殿柱、宋卫东、雷远坤、曹阳、于耀国、王玉军、熊永安、王艳辉、颜荣贵、王少泉杨天助、钱凯、曹子栋、赵剑云、赵长白、胡子泉、居思洋、沈一平、沈月芬、黄毅新、张继文、滑铁钢、付建国、任立兵、屠柏锐张福明、孙国、赵民革、韩庆、李勇、黄晋、江云骐、张进福、吴燕一、毛庆武周亚平、佘世云、汪德才、古述波、王传进、余斌、姜 鹏谭明祥、刘浏、陶力群、许家彦、马春生、林东、佟溥翘、彭 飞、张贵玉、郑丛杰江国利、姜周华、刘新胜、战东平、李澍、程士富、邢国成、贾光霖、肖今之、龚 伟朱泉封、周坚刚、王益群、徐金梧、柴天佑、王笑波、徐心和、王骏飞、吴文彬、徐 忠傅杰、王子亮、史美伦、李利剑、王新江、张殿军、李子林、李 晶、周德光、刘国林顾强圻、蔡庆伍、马当先、王京、张志民、李谋谓、陆岳璋、王邦文、郭 桐、郭 强姜长华、李龙珍、吴迪、张彬、王忠利、王枫、郑继周、宋荣江、于凌河、张 浩陈晓、刘本仁、秦晓钟、郭爱民、董汉雄、李书瑞、刘振清、章小浒、柳志敏、刘学春臧勇、陶登奎、曲为壮、马光亭、刘立华、王会刚、吴迪平、王培文、冯 伟、马少华中国通用机械工程总公司合肥通用机械研究所中国科学院金属研究所北京工业大学长沙化工机械厂刘玠、蔡登楼、李龙珍、付伟、毕恩复、白莉、姜 海、毕玉伟、于广民、濮智鹏鞍山钢铁集团公司湖南华菱管线股份有限公司武汉科技大学宝山钢铁股份有限公司北京科技大学张力、刘娣、杜斌、孙景惠、魏占宏、肖金福、张太和、彭书平、耿占国、何彦杰邢台机械轧辊(集团)有限公司唐山钢铁集团有限责任公司河北工业大学王树生、王新东、刘建新、邓少民、赵冬彦、董文进、陈宝山、宋树仁、张保顺、韩正其唐山钢铁集团有限责任公司付三强、孙渝兰、李劲涛、刘 建、向泰峰重庆钢铁集团电子有限责任公司岳 淳、张宝岭、王 洁、吉年丰、王卫东中冶京诚工程技术有限公司钢铁研究总院冶金工业信息标准研究院宝山钢铁股份有限公司武汉钢铁(集团)公司北京首钢冶金研究院涟源钢铁集团有限公司广东韶钢松山股份有限公司杨汉华、姚国建、刘家盟、韦鸣瑞、张开业、匡忠祥、胡汉芳、潘天才、万成略、张如月武汉安全环保研究院邯邢冶金矿山管理局西安建筑科技大学本溪钢铁(集团)有限责任公司丹东东方测控技术有限公司鞍钢(集团)鞍山矿业公司石家庄钢铁有限责任公司河北理工学院项初晖、刘殿瑶、陈 波、马寿义、张世民中冶集团马鞍山钢铁设计研究总院张 镇、鲁逢霖、杨 明、雷全成、马胜军酒泉钢铁(集团)有限责任公司中冶集团鞍山焦化耐火材料设计研究总院合肥钢铁集团有限公司首钢技术研究院北京首钢股份有限公司北京首钢新钢有限责任公司林彬荫、赵永安、王建军、张新玉、丁权波巩义市第五耐火材料总厂亓学山、于世友、雷 振、耿 萍、孟兆成莱芜钢铁集团有限公司天津钢管有限责任公司东北大学钢铁研究总院董金武、李作鑫、刘洪波、国秀元、孟凡玉济南钢铁股份有限公司陈晓、刘本仁、秦晓钟、郭爱民、董汉雄、李书瑞、刘振清、章小浒、柳志敏、刘学春王立、程玉芝、张延平、戴坚、曹伟、黄卫超、蔡乐敏、黄国强、沈新鹤、高 远谢民、李友荣、王安章、吕勇、周海斌、朱瑞荪、陈国旺、肖 涵、王钟科、袁立忠王海舟、田玲、余定志、张宇春、朱红斌、刘小平、胡玛丽、顿宝成、梁伦龙、宋兆华李连平、褚建东、孙鹤旭、薛漪、刘学功、李信国、阮 堃、郭长进、董大明、高 翔辛明印、李有臣、张宪华、胡志强、毛卫东连民杰、卢才武、陈永峰、王喜兵、陈国利于振东、高若眉、高兴锁、王学付、王晓东王立平、胡宾生、孟世民、吕 庆、李春增宋嘉鹏、朱苗勇、姜桂连、胡坤太、李广田刘水洋、钱 凯、韩 庆、竺维春、张进福马鞍山钢铁股份有限公司宜兴市耐火材料厂本溪钢铁(集团)有限责任公司东北大学首钢技术研究院烟台首钢东星(集团)公司北京首钢股份有限公司北京首钢新钢有限责任公司首钢技术研究院北京首钢新钢有限责任公司北京首钢股份有限公司孙澄澜、宋箭平、周晓岚、潘 峰、周志扬宝山钢铁股份有限公司邓其林、季柳岷、吕建钢、徐永寿、刘军华攀钢集团成都钢铁有限责任公司内蒙古科技大学内蒙古包钢钢联股份有限公司轨梁轧钢厂王绍斌、刘 勇、杨文荣、周光祥重庆钢铁股份有限公司高增麟、黄肇信、孙永乐、王广顺、王庆贤青岛钢铁控股集团有限责任公司新余钢铁有限责任公司钢铁研究总院首钢技术研究院北京首钢新钢有限责任公司北京首钢股份有限公司北京首钢机电有限公司石家庄钢铁股份有限公司袁昌润、赵文才、李宝安、刘德红、董北平莱芜钢铁集团有限公司郑贵英、胡克迈、李 强、姜桂连、张旦天天津钢管有限责任公司李德胜、周立新、肖爱平、雷应华、杨柏华大冶特殊钢股份有限公司钢铁研究总院北京科技大学东北大学包头钢铁(集团)有限责任公司攀枝花钢铁(集团)公司俞亚鹏、张文基、祝宜明、汪景华、耿 克江阴兴澄特种钢铁有限公司冯喜京、单长青、陈志奇、刘子宏、孔淑芳宣化钢铁集团有限责任公司尹晓雷、王其峰、王 伸、赵建宏、李永旗太原钢铁(集团)有限公司朱荩南、戴华强、孙 龙、陶友军、何 娴马鞍山钢铁股份有限公司韩精华、马春林、周英超、魏祖康、白印军邯郸钢铁集团有限责任公司李鸿波、韩志勇、沙 舟、沈志前、贾庆春中冶京诚工程技术有限公司王世芹、姜鹏英、王 青、马玉兰、曾建忠中冶京诚工程技术有限公司王云波、吉年丰、张旭宁、谭跃华、华 蕾中冶京诚工程技术有限公司史永胜、王明华、高文阁、蒋 华、文 博酒泉钢铁(集团)有限责任公司吴晓峰、陈玉明、潘 恒、丛云伟、张凤军莱芜钢铁集团有限公司刘祖法、翟大强、王 净、况作尧、王 玮莱芜钢铁集团有限公司张 海、张耀平、李建新、姜碧涛、张荣江宣化钢铁集团有限责任公司太原钢铁(集团)有限公司中国蓝星(集团)总公司许家彦、马春生、姜周华、宋满堂、张贵玉杜松林、胡建坤、李 颂、王静涵、陈岩松麻庆申、许东利、艾沛龄、姜中行、郭 亮齐德志、李 默、刘建辉、王吉航、李本海王 洪、李文华、黄亮生、周昌勇、张进之吴章忠、陈 林、王秉毅、徐列平、孙秉云颉建新、严国安、原 侠、杜 琨、李 峰张飞虎、李永东、曾 立、艾沛龄、陈延清赵亚伟、李尚志、杨艾花、郝志刚、罗克定王龙妹、林 勤、戢景文、李春龙、周一平获奖等级特等特等特等壹等壹等壹等壹等壹等壹等壹等贰等贰等贰等贰等贰等贰等贰等贰等贰等贰等贰等贰等贰等贰等贰等贰等贰等贰等贰等贰等贰等贰等贰等贰等贰等贰等贰等叁等叁等叁等叁等叁等叁等叁等叁等叁等叁等叁等叁等叁等叁等叁等叁等叁等叁等叁等叁等叁等叁等叁等叁等叁等叁等叁等叁等叁等叁等叁等叁等叁等叁等叁等叁等叁等叁等叁等叁等。

钢铁冶炼自动化控制系统研究与应用

钢铁冶炼自动化控制系统研究与应用钢铁是现代社会的基础材料之一,也是国家经济发展的重要支柱。

钢铁冶炼过程中的自动化控制系统技术对于提高生产效率、降低生产成本、保证产品质量以及环保等方面具有非常重要的意义和作用。

本文将重点探讨钢铁冶炼自动化控制系统的研究与应用,分析其技术原理和运用效果。

一、钢铁冶炼自动化控制系统的发展历程随着科技的不断进步和工业化程度的提高,钢铁冶炼过程中的自动化控制系统也得到了不断的完善和发展。

从最初的传统的手工操作到现在的全自动化控制系统,钢铁冶炼自动化控制系统经历了一个漫长而又充实的发展历程。

在20世纪60年代,钢铁冶炼自动化控制系统开始应用于炉前自动化、全面自动化操纵等方面。

随着计算机技术的发展和普及,钢铁冶炼自动化控制系统开始向数据化、网络化、智能化的方向发展。

90年代,钢铁冶炼自动化控制系统开始引入模糊控制、神经网络控制等新技术,大大提高了系统的自动化水平和控制精度。

目前,钢铁冶炼自动化控制系统已经实现了覆盖整个生产过程,从原料进厂到成品出厂的全过程实现智能控制和自动化操作,为企业的科学管理和生产运作提供了有力的支持。

二、钢铁冶炼自动化控制系统的原理与技术钢铁冶炼自动化控制系统的基本原理是通过工业控制系统实现对生产过程的自动控制和调节,使得钢铁生产过程工艺参数能够在合适的范围内保持稳定,从而实现高效、稳定、优质的生产运行。

钢铁冶炼自动化控制系统包括机械、电子、传感、计算机、软件等多种技术,其中最主要、最关键的是计算机控制技术。

钢铁冶炼自动化控制系统通过大规模集成电路、模拟量、数字量转换、程序控制器等技术手段将物理量转换成数字信号,通过计算机软件分析和处理后通过控制器对设备进行控制,实现自动化控制。

钢铁冶炼自动化控制系统的技术革新主要集中在以下三个方面:(1)生产线的自动化控制生产线的自动化控制意味着整个生产过程变得更加清晰、高效,生产效率和生产质量得到了有效提升。

自动化控制技术主要包括PLC控制技术、数字逻辑控制技术、信息化控制技术、云计算技术、物联网技术等。

电弧炉冶炼的基本原理

电弧炉冶炼在钢铁工业中的应用

钢的熔炼与精炼

电弧炉是钢铁工业中用于熔炼和精炼钢的主要设备,通过电弧的高温将铁矿石、 废钢铁等原料熔化为钢液,并进行脱硫、脱磷等精炼处理。

特殊钢生产

电弧炉在特殊钢生产中具有重要作用,可以生产高合金钢、不锈钢等高品质特殊 钢材,满足汽车、航空航天、石油化工等领域的需求。

电弧炉冶炼在其他领域的应用

03 电弧炉冶炼工艺

电弧炉冶炼的原料和配料

原料

电弧炉冶炼的原料主要包括废钢铁、生铁、直接还原铁、合 金元素等。这些原料需要根据不同的冶炼需求进行配比,以 满足产品成分的要求。

配料

配料是电弧炉冶炼的关键环节,需要根据所炼钢种的成分要 求,精确计算各种原料的加入量,以确保最终产品的质量。

电弧炉冶炼的操作工艺流程

还原

在氧化结束后,通过加入还原剂(如硅铁 、锰铁等),对钢液进行还原,以调整其 成分。

电弧炉冶炼的工艺参数控制

温度控制

电弧炉冶炼过程中,温度是非常关键的参数。通过对电弧 电流、电压的控制,以及向炉内吹入氧气的量等手段,实 现对温度的精确控制。

成分控制

根据所炼钢种的成分要求,通过精确计算和控制各种原料 的加入量,以及加入合金元素的种类和数量,实现对钢液 成分的精确控制。

属的纯度和质量。

电弧炉冶炼与其他冶炼方法的比较

01

02

03

氧气转炉法

电弧炉冶炼与氧气转炉法 相比,具有熔化率高、生 产效率高、能耗低等优点 ,但成本较高。

感应炉法

电弧炉冶炼与感应炉法相 比,具有熔化速度快、熔 体成分均匀、能耗低等优 点,但设备投资较大。

真空熔炼法

电弧炉冶炼与真空熔炼法 相比,具有熔化速度快、 熔体纯净度高、能耗低等 优点,但生产效率较低。

金属冶炼技术突破实现高效能源利用的关键方法

金属冶炼技术突破实现高效能源利用的关键方法金属冶炼是现代工业中不可或缺的一部分。

然而,传统的金属冶炼方法过程繁琐、能源消耗大,对环境造成了严重的污染。

为了实现高效能源利用,突破传统金属冶炼技术的限制,许多创新方法不断涌现。

本文将探讨几种关键方法,帮助金属冶炼行业实现高效能源利用。

1. 电弧炉冶炼技术电弧炉冶炼技术是一种基于电能转化的高效能源利用方法。

相较于传统的炼铁和炼钢方法,电弧炉冶炼技术具有许多优势。

首先,它可以利用废旧金属进行再生冶炼,减少资源浪费。

其次,电弧炉冶炼技术具有灵活性,可以适应各种金属的冶炼需求。

最重要的是,该技术不需要预先生产铁和焦炭,减少了能源的消耗。

因此,电弧炉冶炼技术被认为是实现高效能源利用的重要方法之一。

2. 高温燃烧技术高温燃烧技术是另一种实现高效能源利用的重要方法。

在金属冶炼过程中,燃料的燃烧提供了必要的热能。

然而,传统的燃烧技术存在能源利用率低的问题。

为了解决这一问题,一种被广泛使用的方法是采用高温燃烧技术,例如高温炉和高温氧燃烧。

这些技术可以提高燃烧效率,减少燃料的用量,从而实现高效能源利用。

此外,高温燃烧技术还可以减少污染物的排放,改善环境质量。

3. 废热回收技术废热回收技术是另一个可以实现高效能源利用的关键方法。

在金属冶炼过程中,大量的热能被散发到周围环境中。

传统的金属冶炼工厂通常只利用了一小部分的热能,而大部分则被浪费。

通过采用废热回收技术,可以将这些被浪费的热能重新利用。

废热回收技术基于热交换原理,将烟气、冷却水等与高温焚烧煤炭或气体的热交换,从而回收并利用了这些废热。

这种技术可以大幅提高能源利用效率,减少能源消耗。

4. 先进金属冶炼设备除了创新的技术方法,引进先进的金属冶炼设备也是实现高效能源利用的关键。

先进设备能够通过提高冶炼过程的自动化程度和控制精度,有效减少能源的浪费。

例如,采用先进的传感器和控制系统,可以实现精确的温度控制,避免能源的过度消耗。

第四章 现代电弧炉炼钢的发展与节能

第四章现代电弧炉炼钢的发展与节能现代电弧炉炼钢的发展与节能1. 引言现代电弧炉是一种重要的钢铁冶炼设备,其发展与节能对于钢铁工业的可持续发展至关重要。

本文将详细介绍现代电弧炉炼钢的发展历程以及相关的节能技术和措施。

2. 现代电弧炉的发展2.1 电弧炉的基本原理电弧炉是利用电弧高温熔化金属的设备,其基本原理是通过电极产生电弧,在电弧的高温作用下将金属加热至熔点并进行冶炼。

2.2 电弧炉的发展历程电弧炉的发展经历了多个阶段,从最早的直流电弧炉到现代的交流电弧炉。

随着电力技术的进步和电弧炉冶炼工艺的改进,电弧炉的效率和生产能力得到了显著提高。

3. 现代电弧炉炼钢的节能技术和措施3.1 高效电极材料的应用现代电弧炉中采用高效电极材料,如碳化钙电极和石墨电极,可以提高电弧的稳定性和热效率,减少能量的损耗。

3.2 电弧炉热能回收利用通过安装热能回收装置,将电弧炉产生的热能回收利用,可以用于加热其他工艺介质或发电,提高能源利用效率。

3.3 电弧炉冶炼过程的优化通过优化电弧炉的冶炼工艺,如合理控制电弧炉的操作参数、优化冶炼炉料的配比等,可以降低能耗,提高炉渣的利用率和钢水质量。

3.4 废热利用技术的应用利用废热利用技术,如余热锅炉和废热发电技术,将电弧炉产生的废热转化为热能或电能,进一步提高能源利用效率。

4. 现代电弧炉炼钢的节能效果现代电弧炉炼钢的节能效果显著。

通过应用节能技术和措施,可以降低电弧炉的能耗,提高炼钢效率,减少环境污染。

5. 结论现代电弧炉炼钢的发展与节能对于钢铁工业的可持续发展至关重要。

通过应用高效电极材料、热能回收利用技术、优化冶炼工艺和废热利用技术,可以显著降低电弧炉的能耗,提高能源利用效率,实现绿色环保的钢铁生产。

未来,随着科技的不断进步,电弧炉炼钢的节能技术和措施还将不断创新和完善,为钢铁工业的可持续发展做出更大贡献。

近代电弧炉的容量和输入功率

近代电弧炉的容量和输入功率汪学瑶摘要:70 t以上电弧炉已成为当代新建电弧炉厂的主导炉型。

电弧炉的输入功率和冶炼周期应根据产品结构、生产炉型和市场需求来确定。

关键词:电弧炉容量输入功率Contemporary Electric Arc Furnace Capacity and Input PowerWang Xueyao(Daye Special Steel Corp Ltd, Huangshi 435001)Abstract:The electric arc furnace more than 70t has become the leading furnace model of new building electric arc furnace plant. The input power and tap to tap time of electric furnace should be determined by product structure, furnace mode and market requirement.Material Index:Electric Arc Fu rnace, Capacity, Input Power▲1 电弧炉容量在60年代电弧炉的输入功率一般在350 kVA/t以下,为了延长炉衬寿命,只能用短电弧操作,功率因素为0.6~0.7。

新一代电弧炉额定功率增长到400~800 kVA/t,个别达到1 000 kVA/t,因采用泡沫渣工艺和水冷炉壁,可进行高压长弧操作,功率因素为0.8~0.86[1,2]。

美国的电弧炉炼钢的历史较长,在Syracuse 的Halcomb Steel公司于1906年4月5日就生产了第一炉电弧炉钢水,60年代中期开始迅速发展,炉子数目与产量均较大。

所以美国近30年来电弧炉炼钢的发展以及当前的状况均具有代表性。

1996年在生产的电弧炉有223座[3],而1987年在生产的电弧炉为272座[4]。

现代电弧炉冶炼周期综合控制理论及应用

2)现代电弧炉冶炼终点控制原理及工艺方法

从冶金质量控制考虑,现代电弧炉冶炼周期的综合控制 还应包括电弧炉冶炼终点控制,根据铁、碳竞争氧化理 论,提出了电弧炉冶炼终点碳控制的原理和工艺方法。

t ap- t ap t I me( i mn) hI t r at e(%)

80 75 70 65 60 55 50

冶炼周期,min

80 70 60 50 40 30 20 10

0 0

10

20

30

40

50

60

铁水加入比,%

计算的冶炼周期与铁水加入比的关系

有功功率/MW 回炉、补炉、出钢口填砂 打开手指加入第一批废钢 加入第二批废钢

单个烧嘴油流量( l / h)

2)从提高P电ηcosϕ考虑,优化了供电制度

供电有功功率 60

4. 以工序效益最大化为目标的 现代电弧炉冶炼工艺优化模型

5. 应用效果

技术进步给企业带来了显著的经济效益,2002年与2003 年,安钢第一炼轧厂新增产值 69374万元,新增利润 5407 万元,新增国家税收 12140万元。

“现代电弧炉冶炼周期综合控制理论及工艺研究”对于国 内外已有的具有现代化装备水平的电弧炉生产具有示范、 推广和指导意义。在电弧炉炼钢领域具有广阔的应用前 景,对国内外电弧炉炼钢技术的发展具有重大意义,社会 效益显著。

炉外精炼—连铸—连轧 “四位一体” • 电炉炼钢技术:

现代电炉炼钢技术是围绕缩短电弧炉冶炼周期这一 核心而发展起来的,现代炼钢技术的发展方向是:要围 绕缩短冶炼周期以满足高效连铸节奏要求这一核心来发 展具有自主知识产权的现代电炉炼钢技术。

现代电弧炉冶炼技术的发展

DANARC 技术

Consteel技术 (CONtinuous STEELmaking)

现代电弧炉高效低耗炼钢技术在我国的应用与发展

长足的进 步 ,但 世界 电炉 钢 比例 不 断 增 长,从

15 年的 7 3 90 . %增长到 20 年 的 3. % ,其中美 03 31

国从 62 增 长 到 4 .% ,20 .% 89 04年 美 国 电炉 钢 比

代 电弧炉高效低耗炼钢技术在我国得到了研究 、推 广 及应 用与 长足发 展 。

莱钢 科技

第 5期 ( 总第 17期 ) 3

现代 电弧 炉 高效低 耗炼 钢 技 术

在 我 国的应 用 与发 展

王广连 申景霞 孙永喜 王 学利 王新权

( 殊钢厂 ) 特

摘

要:查阅9 0年代以来文献,对现代 电弧炉高效低耗 炼钢技术在我 国的应用与发展进行 了综述。

重点介绍了电孤炉炉料 结构优化、强化冶炼技术、铁水热装技术、余热利用技 术等提高电孤炉效率或降低 消耗的技术在我国的应用及控制情况 ,并通过 引用文献对我国现代电弧炉炼钢技术的发展 目标和关键技术

作者简介:王广连 (94一) 男 ,19 年 7 16 , 98 月毕业于华东冶金学

原铁的电弧炉炼钢厂 ,研究其炉料结构对我国电弧 炉炼钢铁源 的拓宽有重要的指导意义。东北大学和 北京科技大学在电弧炉炼钢炉料的研究基础上 ,并 参照物理化学中三元相图浓度三角形的概念 ,提出

了电弧炉炼 钢炉 料结构 三角 形概 念 ,并 定义 了一个

1 mn 5 i,电耗下降 2 5 W /,电极单耗下降约 O一 0k h t 02k/;在铁水比为 3 %及氧耗为 4 t . gt 3 0m / 的条

件下 最 低 冶 炼 周 期 为 3 mn 5 i,对 应 电 耗 为

2 0k h t 1 W / [

。

20 年 ,文献 对我 国钢铁 厂部分国产电炉 04 刮 氧枪使用情况进行 了统计 ,见表 1 。

电弧炉炼钢

现代电弧炉炼钢技术的发展摘要现代电弧炉冶炼技术是围绕缩短冶炼周期这一核心发展起来的,从能量平衡的角度出发,提出了电弧炉冶炼周期与各工艺参数和设备参数之间的关系式。

简单地介绍了世界电弧炉冶炼技术的发展以及围绕超高功率供电、增加化学热和物理热以缩短冶炼周期的冶炼技术进步。

肯定了近十年来我国发展现代电弧炉炼钢流程所取得的显著成果,分析了存在问题的原因,提出了提高电炉钢市场竞争力,进一步促进我国电炉钢发展的技术对策。

关键词现代电弧炉炼钢发展策略ABSTRACT The modern EAF technology has been developing around the target of shortening the tap to tap time. The relationship between the tap to time and process parameters as facility parameters is put forward from the point of view of energy balance. The development of the EAF technology all over the world and the progressof EAF smelt technology including shortening tap to tap time by UHP technique, increasing chemical and physical heat input are introduced briefly.KEY WRODS modern EAF steelmaking , development , strategy1 前言现代钢生产流程主要包括转炉流程、电弧炉流程和特种熔炼。

电炉钢年产量占世界钢总年产量的比例,从上个世纪60年代以来逐年增长,2001年为36%。

西钢电弧炉节电实践

减 少热停 工 时 间 ,这 就 是 电弧 炉 冶 炼 周期 的综 合

控 制理 论 。

表 观输入 电功率 ,k ; 一 电效 率 ;c 一 优 化铁 水热 装 技 术 ,增 加 物理 热 和化 学 热 。 .

由于 化学 热导 致 的节 电 ,k ・ / ; 一 由于 物 理 W ht p

热导 致 的节 电 ,k ・ /t W h 。

过技 术创 新 、 强管 理 和提高 操作 水平 , 现 了冶 加 实

炼 电耗 的持续 降低 ,吨钢 电耗 最低 达 2 0 W 。 9k

由式 ( )可 见 ,提 高 吨 钢输 入 功 率 ,可 提 高 3 1, 电时 间缩短 ,电耗 降低 。为此 ,提高 吨 钢输 1通 入能 量有 利于 降低 电耗 。总 之 ,缩短 冶 炼 周 期 是 降低 电弧 炉冶 炼 电耗 的基本 途径 。

T p — t — a me o 0tAC a ・ o— tp Ti n 5 EAF.

Ke W o ds: y r AC EAF;p we o s mpt n;tp—tp tme o rc n u i o a a i

西钢 5 t 流 电弧 炉 自 19 0交 9 4年 投产 以来 , 通

( 林钢铁 集 团有 限公 司 ,伊春 西

摘

132 ) 5 0 5

要: 对影响电弧炉冶炼电耗的主要 因素进行 了理论 分析 , 降低 电弧炉 冶炼 电耗 的基本 途径 是缩 短冶炼 周

期 。应用 电弧炉热装铁水技术 ; 优化了供电曲线 ; 5 t 在 0 交流 电弧炉冶炼周期应用综合控制理论 , 冶炼电耗平均

2004年冶金科学技术奖获奖项目表(76项)

本溪钢铁(集团)有限责任公司

东北大学

叁等

2004165

首钢连铸小方坯结晶器铜管长寿技术研究

齐德志、李 默、刘建辉、王吉航、李本海

首钢技术研究院

烟台首钢东星(集团)公司

北京首钢股份有限公司

北京首钢新钢有限责任公司

叁等

2004166

连铸碳素焊条钢生产工艺技术

麻庆申、许东利、艾沛龄、姜中行、郭 亮

宝山钢铁股份有限公司

北京科技大学

鞍钢集团新钢铁有限责任公司

武汉钢铁(集团)公司

安阳钢铁集团有限责任公司

壹等

2004105

优质高强度棒线材用高碳钢冶金技术

刘本仁、邓崎琳、张 翔、王新华、余新河、赵继宇、宰文新、易卫东、何金平、吴健鹏、高文芳、张炯明、桂美文、王国平、郭爱民

武汉钢铁(集团)公司

北京科技大学

鞍山钢铁集团公司

贰等

2004002

大型设备振动远程监测系统研究

谢 民、李友荣、王安章、吕 勇、周海斌、朱瑞荪、陈国旺、肖 涵、王钟科、袁立忠

湖南华菱管线股份有限公司

武汉科技大学

贰等

2004014

大型低温精馏空分设备生产超高纯氧的理论与实践

王 立、程玉芝、张延平、戴 坚、曹 伟、黄卫超、蔡乐敏、黄国强、沈新鹤、高 远

酒泉钢铁(集团)有限责任公司

叁等

2004155

大型焦炉高炉煤气烘炉技术

于振东、高若眉、高兴锁、王学付、王晓东

中冶集团鞍山焦化耐火材料设计研究总院

合肥钢铁集团有限公司

叁等

2004167

首钢高炉喷吹煤种优化研究

刘水洋、钱 凯、韩 庆、竺维春、张进福

现代电弧炉炼钢过程物理化学行为及应用

关键词

炼钢 ; 超 高功率电弧炉 ; 定氧 ; 脱 磷

文章编号 : 1 6 7 1— 3 8 1 8 ( 2 0 1 3 ) 0 6— 0 0 0 1 — 0 5

中图 分 类 号 : T F 7 4 1 . 5 文 献标 识 码 : A

S TUDY oN PRI NCI PLES AND APPLI CATI o N oF PHYS I CAL & CHEM I CAL

f u r n a c e s t e e l ma k i ng p r o c e s s . Th e s t u d y ha s s h o wn t h a t t h e i r o n,ph o s p h o r us ,c a r b o n i n l i q u i d s t e e l r e a c t

CHANGES DUI UNG STEEL KI NG I N M oDERN EAF

Zo u An h u a

( G u a n g z h o u I r o n& S t e e l E n t e r p r i s e s G r o u p C o . ,L t d . , G u a n g z h o u 5 1 0 3 8 1 ,G u a n g d o n g )

Y r a t e o f mo l t e n s t e e l c a n b e i mp r o v e d. Af t e r c o mp l e t e l y me l t i n g d o wn,b y s t r e n g t h e n i n g o x y g e n bl o wi n g u p t o n e a r d e s t i na t i o n o f d i s s o l v e d o x y g e n i n mo he n s t e e l ,s l o wi n g d o wn h e a t i n g r a t e,k e e p i n g s l a g lo f w— i ng a n d c h a n g i ng s l a g,a d e e p de p h o s p h o r i z a t i o n c a n b e a c h i e v e d a n d t h e Ph o s p h o r us - Re t u ni r ng — t o — Mo l — t e n—s t e e l c a n b e i n h i b i t e d.

第四章 现代电弧炉炼钢的发展与节能

第四章现代电弧炉炼钢的发展与节能现代电弧炉是一种重要的钢铁冶炼设备,它通过电弧的高温作用将废钢和生铁熔化,然后通过冶炼过程将其转化为高质量的钢材。

在过去的几十年里,现代电弧炉的发展取得了显著的发展,不仅提高了钢铁行业的生产效率,还实现了节能减排的目标。

一、电弧炉的基本原理现代电弧炉的基本原理是利用电弧的高温作用将废钢和生铁熔化。

电弧炉主要由炉体、电极和电源三部份组成。

炉体是一个密封的容器,用于容纳熔化的金属。

电极是通过电源供电的,产生高温电弧,使金属熔化。

电源提供了足够的电能,以维持电弧的稳定和高温。

二、电弧炉的发展历程1. 初期电弧炉的发展早期的电弧炉主要用于冶炼铁和钢,但由于技术限制和设备问题,生产效率较低,能耗较高。

然而,随着科学技术的进步和工艺的改进,电弧炉的性能逐渐提高。

2. 中期电弧炉的发展在20世纪60年代和70年代,电弧炉的冶炼技术得到了进一步的改进。

采用了新的电极材料和炉衬材料,提高了电弧炉的寿命和耐火性能。

同时,引入了自动控制系统,提高了生产效率和产品质量。

3. 现代电弧炉的发展随着计算机技术和自动化技术的快速发展,现代电弧炉的冶炼技术得到了革命性的改进。

现代电弧炉采用了先进的电弧控制技术和炉内温度控制技术,实现了精确的温度控制和冶炼过程的自动化。

三、现代电弧炉的节能技术为了实现钢铁行业的可持续发展,现代电弧炉采用了一系列的节能技术,以降低能耗和减少环境污染。

1. 高效电极材料现代电弧炉采用高效的电极材料,如碳化钙电极和碳化硅电极,具有较低的电阻和较高的导电性能。

这些电极材料可以提高电弧炉的能效,并减少电能的损耗。

2. 高效炉衬材料现代电弧炉采用高效的炉衬材料,如镁砖和碳化硅砖,具有较高的耐火性能和导热性能。

这些炉衬材料可以减少炉内的热量损失,并提高炉子的热效率。

3. 智能化控制系统现代电弧炉配备了智能化的控制系统,可以实时监测和调整炉内温度和电弧稳定性。

通过精确的温度控制和电弧控制,可以减少能耗和提高生产效率。

电弧炉自动化控制系统介绍

电弧炉自动化控制系统介绍电弧炉自动化控制系统是一种应用现代技术手段进行炉温、炉容、馈电电流、馈电功率等参数自动控制的系统。

它能够有效提高电弧炉的熔炼质量和生产效率,并减少能源的消耗。

本文将详细介绍电弧炉自动化控制系统的原理、组成和优势。

一、原理电弧炉自动化控制系统的核心原理是通过传感器采集电弧炉的各项参数,如温度、电流、功率等,然后将采集到的参数信号传输给控制器进行处理。

控制器根据预设的控制策略,调节炉温、炉容、馈电电流、馈电功率等参数,从而实现对熔炼过程的自动控制。

二、组成1.传感器:传感器主要用于采集电弧炉的各项参数。

常用的传感器包括温度传感器、电流传感器、功率传感器等。

2.信号传输装置:信号传输装置用于将传感器采集到的参数信号传输给控制器。

常用的传输方式有有线传输和无线传输。

3.控制器:控制器是电弧炉自动化控制系统的核心部件,主要负责处理传感器采集到的参数信号,实现对熔炼过程的自动控制。

现在常用的控制器有PLC控制器和微处理器控制器等。

4.执行机构:执行机构根据控制器发出的控制信号,实现对电弧炉各项参数的调节。

常见的执行机构包括电动阀、电动门、变频器等。

三、优势1.提高熔炼质量:自动化控制系统可以精确控制炉温、炉容等参数,避免了人为操作的不稳定因素,提高了熔炼质量的稳定性和一致性。

2.提高生产效率:自动化控制系统可以实现对熔炼过程的实时监测和调节,减少了人工干预的次数和工作量,提高了生产效率。

3.节能减排:自动化控制系统根据实时数据进行智能调控,能够合理分配能源,达到最佳的控制效果,从而降低了能源的消耗和废气的排放。

4.增加安全性:自动化控制系统可以实现对熔炼过程的全程监控,及时发现和处理异常情况,提高了生产安全性。

5.数据分析和故障诊断:自动化控制系统可以对采集到的数据进行存储、分析和处理,提供数据报表和故障诊断功能,帮助企业优化生产过程和维修管理。

总结:电弧炉自动化控制系统是一种应用现代技术手段对电弧炉的熔炼过程进行自动控制的系统。