机械轴封示意图

轴封

一般地直观观感:如果是填料密封,每分钟滴15‾20滴是正常 料 每 钟 常 的,如果是机械密封,能看出漏就是不正常了。 合肥通用机械研究院

3、泵轴封的形式(ISO/DIS9905附录D)

序号 1 2 3 4 5 6 7 8 9 10 11 12 代号 P1 P2 P3 S1 S2 S3 D1 D2 D3 YT YS YD 填料密封(无水封环) 填料密封(水封环在填料中间) 填料密封(水封环在填料内侧) 内装单端面机封 外装单端面机封 内装静止型单端面机封 双端面标准型机封 串联 端 机 串联双端面机封 叶轮侧内装、大气侧外装双端面机封 副叶轮动力密封与填料密封组合 副叶轮动力密封与飞铁单端面密封组合 副叶轮动力密封与双端面机封组合

4.1.选型前,首先要了解产品,根据介质工况中提供的压力, 确定密封型式。即: 平衡型B; 非平衡型U

合肥通用机械研究院

4.2根据介质工况选摩擦副布置方案

单封 S;

双封D ;

串封C

合肥通用机械研究院

4 3根据介质工况确定弹簧型式 4.3

小弹簧式

波形簧式

大弹簧式

金属波纹管式

合肥通用机械研究院

4.4.根据线速度确定机械密封型号 静止式; 旋转式

合肥通用机械研究院

(4)易凝固介质 如石蜡、蜡油、渣油、尿素、熔融硫磺、煤焦油、醇醛 树脂、苯酐、对苯二甲酸二甲脂(DMT)。

特

点 :介质凝固温度高而又不能冷却。因介质温度降低会使介质 凝固,妨碍动环转动,密封面会引起摩损。 :密封面摩擦发热,会造成密封介质汽化,使摩擦副形 成干摩擦,烧损密封表面。 摩

第六讲 轴封

内容提要:本章节主要让大家了解 内容 本章节主 让大家 解 旋转运动的泵其轴封的结构形式及 封 冲洗方式。

04 机械轴封分类及用途

使用金屬或PTFE製的伸縮蘘構造

O形環

使用合成橡膠的O形環 使用PTFE製的V迫緊 非平衡型

平衡型

壓力範圍

主要使用於低壓 處 單組型 雙組型 主要使用於高壓 處 串聯式

組 合

單獨使用一組

兩組軸封的摺動面為反方向 兩組軸封的摺動面為同方向

內裝型

外裝型

裝配位置

本體裝在墊料箱內 本體裝在墊料箱外 BREAD PPT DESIGN

• 洩漏量很大 , 影響環境

• 無法承受使用條件(壓力.周速.流體.溫度…等)

• 必須注水 , 引起水費增加 • 動力消耗大 , 引起耗電 • 為抑制洩漏必須時常調整迫緊位置 , 造成維護不便 • 軸套很快的磨損 , 必須時常更換

機械軸封

BREAD PPT DESIGN

機械軸封定義

「以 JIS B0131 渦輪泵浦用語內的定義」

特殊性規範 須經總合考量後,與使用者商議決定。 摺 動 面 之 周 速 m/sec 密封流體壓力kg/cm2

BREAD PPT DESIGN

200

單位;ml/hr

100 50

3

10

摺動面的變化

A. 碳精 ---面粗度0.4μ(新品) B. 碳化鎢合金---面粗度0.3μ(新品)

回轉試驗

回轉條件: 液體:清水 軸速:3500 RPM 溫度:70℃ 壓力:5kg/cm2g 運轉時間:600Hr

5

5

5

動

材 料

5

5

TC03 SIC(ES-4)

耐酸、耐鹼、耐磨用超硬合金單體(WC-TAC合金) 無磁性。

耐酸、耐鹼、耐磨性特佳,有導電性重量輕(Silicon Carbide)。 耐酸用陶磁(Ceramic)單體Al2O3。(乾式軸封專用材質) 耐蝕性良好之氧化鉻Cr2O3噴接品。(表面硬化處理, 耐磨用) 混滲玻璃 纖維黑煙之鐵弗龍(Teflon),常作為乾式軸 封之對磨材料。

密封元件轴封油封O型圈泵浦密封机械轴封等

4.石墨外包覆PTFE,超過250 ℃有時會有黏著 情形。

5.渦卷形密合墊:

FILLER(非金屬填充材)

HOOP(金屬帶)

內輪

外輪

渦卷形密合墊:

採用先預製成型V形或M形斷面的薄金屬帶 (hoop),與特殊石棉紙、PTFE等軟質帶狀的填 充材(Filler)緊密交錯重疊捲繞而成渦卷型 (Vortex)。

熱交換器使用之渦捲形密合墊:

外圓部位使用半 金屬渦卷形密合 墊,中間部位橫 桿常使用金屬包 覆或鋁、黃銅、 蒙納合金、不銹 鋼、軟鋼。

6.金屬包覆型密合墊:

以石棉或非石棉板、高溫用陶瓷纖維等當中 蕊,做為緩衝材。外側以金屬薄板當包覆材而成 的密合墊

石墨

金屬包覆型密合墊密封原理:

金屬回折部位須相互搭疊,鎖緊後此 處呈現大面壓分佈,由此得到良好密封 性,此條件於氣體場合至為重要。

人孔用非石棉密合墊:

無機纖維布內含 PTFE,耐溫達 300℃

蒸氣、一般氣體、腐蝕 性氣體

非石棉板狀密合墊使用注意事項:

1.不適用於飽和蒸氣(耐溫100℃以下), 冷凍水管路內。

2.無配管應力或易更換場所。(因其強度較低) 3.使用厚度1.5mm以下。 4. 適用空氣、氮氣、惰性氣體。 5.使用在不銹鋼法蘭上時,發生間隙

3.壓力:

真空、常壓、低壓、高壓場合,選用適當補強材 的密合墊選用不當,局部斷裂造成立即性危險並 瞬間大量洩漏。

壓 力

MPa

2500 psi

金屬密合墊

1500

半金屬密合墊

400 300

非金屬密合墊

900

600

150

1kgf/cm2=14.2psi 1MPa=10kg/cm2

机械密封端面比压的确定

机械密封端面比压的确定润滑油作业部许松涛2007年11月2日机械密封端面比压的确定摘要:泵是石油化工企业最主要和常见的机械设备,由于工艺条件的要求,以及人们经济意识和环保意识的提高,近年来泵密封的泄漏越来越受到关注。

泵的密封是防止介质从泵轴周围的间隙处泄漏,或空气从间隙处侵入泵体。

机械密封作为石化企业泵最常见的密封形式,占重要地位,机械密封的端面比压是影响密封性能和使用寿命的最主要因素之一。

文章结合实际工作中机械密封的安装及维修情况,对密封的端面比压在计算、校核中的一些问题进行分析,以便于确定压缩量,能对机械密封的使用情况有所改善。

关键词:机械密封端面比压分析1.机械密封工作原理及常见结构型式机械密封是靠一对或数对垂直于轴作相对滑动的端面在流体压力和补偿机构的弹力(或磁力)作用下保持贴合并配以辅助密封而达到阻漏的轴封装置。

1、静止环(静环)2、旋转环(动环)3、弹性元件4、弹簧座5、紧定螺钉6、旋转环辅助密封圈7、防转销8、静止环辅助密封圈9、固定压盖图1——机械密封结构示意图常用机械密封结构如图1所示。

旋转环和静止环往往还可根据它们是否具有轴向补偿能力而称为补偿环或非补偿环。

机械密封中流体可能泄漏的途径有如图1中的A、B、C、D四个通道。

C、D泄漏通道分别是静止环与压盖、压盖与壳体之间的密封,二者均属静密封。

B通道是旋转环与轴之间的密封,当端面摩擦磨损后,它仅仅能追随补偿环沿轴向作微量的移动,实际上仍然是一个相对静密封。

因此,这些泄漏通道相对来说比较容易封堵。

静密封元件最常用的有橡胶O形圈或聚四氟乙烯V形圈,而作为补偿环的旋转环或静止环辅助密封,有时采用兼备弹性元件功能的橡胶、聚四氟乙烯或金属波纹管的结构。

A通道则是旋转环与静止环的端面彼此贴合作相对滑动的动密封,它是机械密封装置中的主密封,也是决定机械密封性能和寿命的关键。

因此,对密封端面的加工要求很高,同时为了使密封端面间保持必要的润滑液膜,必须严格控制端面上的单位面积压力,压力过大,不易形成稳定的润滑液膜,会加速端面的磨损;压力过小,泄漏量增加。

泵用机械密封的选型及应用

用"渣浆泵$脱硫泵等产品在不同工况均可采用机械密 封"

二#机械密封的选型

$.! 机 械 密 封 的 类 型 机械密封按其布置形式分为#单端面无水型$双端 面注水型$双端面注油型" %,&单端面无水型机械密封!单端面机封为 平 衡 型 外装式"如图,所示"机封的散热靠其周围所密封的介 质和部件散热冷却"弹簧采取外装式结构!不与浆液接 触!避免固体物的沉积!影响弹簧的压力"一般情况! 密封副材料单端面无水 机 封 选 用 硬 陶 瓷 材 料 A?&"安 装 形式采用卧式或立式" %%&双端面注水型机械密封!目前!注水 型 机 械 密 封作为泵配套的基本型机械密封!如无特殊要求!注水 型机械密封均制造成双端面结构!如图%所示"此型机 械 密 封 密 封 副 材 料 在 脱 硫 泵 上 选 用 硬 陶 瓷 材 料 A?&’A?&! 渣浆泵$单壳泵材料选用 8[+’8[/"安装形式为卧式" %-&双端面注油型机械密封!目前!注油 型 机 械 密 封一般制造成双端面结构"安装形式为卧式" !. 机械密封的运行工况 %,&机械密封的工作参数!机械密封运行的 工 况 为 大于,#3 固 体 颗 粒 含 量 的 石 灰 石 或 石 膏 悬 浮 浆 液 和 (#3灰 %渣&浆$ 煤 浆( 氯 离 子 含 量 $"+3( 浆 液 的 eD 值允 许 在 %!#",- 之 间(工 作 压 力# ’($)*<( 工 作 温 度 为 Y,0+"+$$f ( 线 速 度 ’,#$2’B" %%& 机 械 密 封 使 用 过 程 中 对 现 场 的 要 求 ,& 单 端 面 无 水 机 械 密 封 ! 使 用 现 场 应 设 置 反 冲 洗

机械密封 第五章 机械密封

平均流体膜压力 Pm——

反压系数

——

闭合力 Fc——

开启力F0——

端面比压 Pc——

上述分析是针对基本结构而进行的,不同的具体 结构,某些参数计算式会有所不同。

4.2 机械密封的分类

机械密封可按不同的方法分类。

1)按使用密封的工作主机可分为:泵用、釜用、 压缩机用机械密封等

2)可按不同的工作参数分类,如课本P150表4-9 3)按结构型式分类,如课本P151表4-10

机械密封系统的功能单元流程

1)冲洗 根据冲洗液的来源和走向,冲洗可分为自冲洗、 外冲洗和循环冲洗。 利用被密封介质本身来实现对密封的冲洗称为自 冲洗。 正向 直通 冲洗

正向旁通

反向旁通

利用另外一种外来的冲洗液来实现对密封的冲洗 称为外冲洗。

利用循环轮(套)、压力差、热虹吸等原理实现冲 洗流体循环使用的冲洗方式称为循环冲洗

组成: 1. 密封端面:动环、静 环─摩擦副 2. 缓冲补偿机构:由弹 性元件(圆柱弹簧、圆锥 弹簧、波片弹簧、波纹 管等)构成。—使密封断 面紧密贴合; 3. 辅助密封圈:包括动 环密封圈、静环密封圈 等 4. 使动环随轴旋转的传 动机构

2. 密封机理

(1) 4个密封点(亦称4个泄漏点,如上图) 泄漏点1—摩擦端面泄漏点,依靠弹力和介质压力 保持贴和(动密封点,两个摩擦副之间有相对转动) 泄漏点2—补偿环密封圈,静密封点,密封圈与轴 或轴套之间有微动; 泄漏点3—非补偿环密封圈,静密封点,密封圈与 相配合件之间相对静止; 泄漏点4—压盖与腔体间的密封圈,静密封点,密 封圈与相配合件之间相对静止.

3)补偿环(动环)必须处于自由补偿状态,能进行轴向 的自我调节

4)补偿环和非补偿环必须有可靠的防转措施,防止在扭 转载荷的作用下,发生相对于轴或壳体的周向滑动或 转动

了解机械密封基本原理及构造

一. 国内机械密封的发展

1. 国内机械密封的发展

(1)1959年,兰州炼油厂为解决工艺流程中泵的泄漏,开 始研制机械密封。

(2)1963年一机部通用机械所开始研究硫化氢压缩机机械 密封。

(3)1964年该所成立密封研究组,开始研究开发机械密 封,将引进设备上的机械密封国产化。

西安永华集团有限公司

先进的技术

全面引进,消化和吸收 了美国EG&G Sealol的先进 技术,波纹片采用45度角的 先进工艺,增强了耐压性, 调节了弹力的线性关系,引 进 了 美 国 Sealol 先 进 的 干 气 机封设计加工设备,具有加 工制造各种形式干气机封的 能力。采用先进的电脑自动 设计软件进行产品优化设计 以保证各种工况条件的最佳 使用效果。

材料 SUS316L AM350 17-4PH 3J1 Hastelloy B

Hastelloy C

使用温度 (℃)

特性与用途

备注

≤150 ≤300 ≤500 ≤250 ≤500

≤500

冷作强化奥氏体不锈 钢,耐蚀性较好,抗 松弛稳定性差。

热处理强化不锈钢, 强度和弹性好。 抗 松弛稳定性好,遇水 易晶间腐蚀。

西安永华集团有限公司

企业简介

西安永华集团有限公司是在原西乐机封有限公司(西安永华石化机械 配件厂与美国EG&G Sealol 公司的合资企业)的基础上,全资收购世界 上最大的波纹管机封公司的股份而创建的一个代替进口焊接金属波纹管机 封为主导产品的高科技专业机械密封的制造企业。

公 司 占 地 面 积 13000 多 平 方 米 , 加 工 设 备 精 良 , 质 量 检 测 手 段 先 进,技术力量雄厚,管理科学有效。旨在生产国际一流的机械密封产品。 公司可以生产出从低温系列到高温系列,从单双端面机封到串联式机封以 及集装式机封和干气机封。产品的核心组件均精选进口材料,完全可以成 功替代JOHNCRANE 、BURGMANN等公司的同类产品。

第四章 通风发酵设备1机械搅拌通风发酵罐

4.1 机械搅拌通风发酵罐

1-弹簧; 2-动环; 3-堆焊硬质合金; 4-静环; 5-“O”形圈

图4-4 端面机械轴封

4.1 机械搅拌通风发酵罐

端面机械轴封的优点是:(1)清洁;(2)密封可靠, 在一个较长的使用周期中,不会泄漏或很少泄漏;(3)无死 角,可以防止杂菌感染;(4)使用寿命长,质量好的可用 2~5年不需要维修;(5)摩擦功率耗损小;(6)轴或轴套 不受磨损;(7)对轴的精度和光洁度要求不很严格,对轴的 震动敏感性小。缺点是:结构比较复杂,装拆不便,对动环 和静环的表面光洁度及平直度要求高。

图4-1 机械搅拌通风发酵罐结构

4.1 机械搅拌通风发酵罐

下面对此类型发酵罐的主要部件加以说明。 1.罐体 罐体由罐身、罐顶、罐底组成,罐身为圆柱体,中大型 发酵罐罐顶、罐底和小型发酵罐罐底多采用椭圆形或碟形封 头通过焊接和罐身连接,而小型发酵罐罐顶却多采用平板盖 和罐身用法兰连接。罐顶装设视镜及灯镜、进料管、补料管、 排气管、接种管、压力表接管和快开手孔或快开人孔。罐身 上设有冷却水进出管、进空气管、温度计和检测仪表接口管。 取样管可装在罐侧或罐顶,视操作方便而定。

4.1 机械搅拌通风发酵罐

(a)旋风离心式; (b)叶轮离心式

图4-6 离心式消泡器

4.1 机械搅拌通风发酵罐

7.换热装置 (1)夹套式换热装置 这种装置多用于容积较小的发 酵罐或种子罐,夹套高度比静止液面稍高。优点为结构简单, 加工容易,罐内无冷却设备,死角少,容易清洗灭菌。 (2)竖式蛇管换热装置 这种装置的蛇管分组安装于发酵 罐内,有四组、六组或八组不等。该装置的优点是:冷却水 在管内的流速大,传热系数高,约为1200~1800 kJ/ (m2·h·℃),若管壁较薄,冷却水流速较大时,传热系 数可达4200 kJ/(m2·h·℃)。这种冷却装置适用于冷却 用水温度较低的地区,水的用量较少。

轴封工作原理

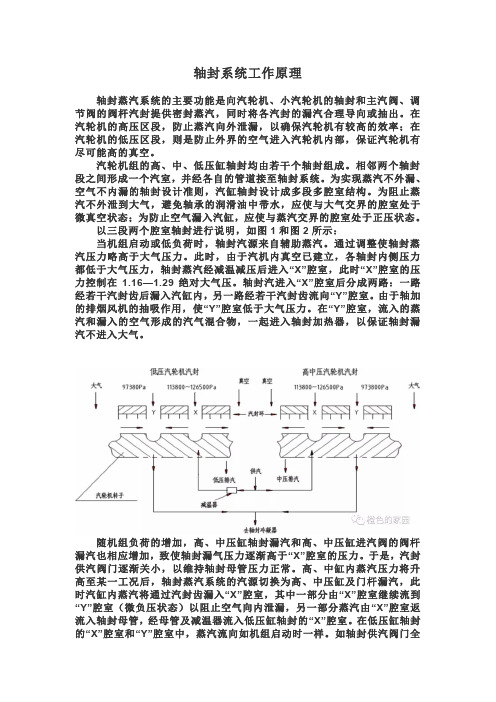

轴封系统工作原理轴封蒸汽系统的主要功能是向汽轮机、小汽轮机的轴封和主汽阀、调节阀的阀杆汽封提供密封蒸汽,同时将各汽封的漏汽合理导向或抽出。

在汽轮机的高压区段,防止蒸汽向外泄漏,以确保汽轮机有较高的效率;在汽轮机的低压区段,则是防止外界的空气进入汽轮机内部,保证汽轮机有尽可能高的真空。

汽轮机组的高、中、低压缸轴封均由若干个轴封组成。

相邻两个轴封段之间形成一个汽室,并经各自的管道接至轴封系统。

为实现蒸汽不外漏、空气不内漏的轴封设计准则,汽缸轴封设计成多段多腔室结构。

为阻止蒸汽不外泄到大气,避免轴承的润滑油中带水,应使与大气交界的腔室处于微真空状态;为防止空气漏入汽缸,应使与蒸汽交界的腔室处于正压状态。

以三段两个腔室轴封进行说明,如图1和图2所示:当机组启动或低负荷时,轴封汽源来自辅助蒸汽。

通过调整使轴封蒸汽压力略高于大气压力。

此时,由于汽机内真空已建立,各轴封内侧压力都低于大气压力,轴封蒸汽经减温减压后进入“X”腔室,此时“X”腔室的压力控制在 1.16—1.29绝对大气压。

轴封汽进入“X”腔室后分成两路:一路经若干汽封齿后漏入汽缸内,另一路经若干汽封齿流向“Y”腔室。

由于轴加的排烟风机的抽吸作用,使“Y”腔室低于大气压力。

在“Y”腔室,流入的蒸汽和漏入的空气形成的汽气混合物,一起进入轴封加热器,以保证轴封漏汽不进入大气。

随机组负荷的增加,高、中压缸轴封漏汽和高、中压缸进汽阀的阀杆漏汽也相应增加,致使轴封漏气压力逐渐高于“X”腔室的压力。

于是,汽封供汽阀门逐渐关小,以维持轴封母管压力正常。

高、中缸内蒸汽压力将升高至某一工况后,轴封蒸汽系统的汽源切换为高、中压缸及门杆漏汽,此时汽缸内蒸汽将通过汽封齿漏入“X”腔室,其中一部分由“X”腔室继续流到“Y”腔室(微负压状态)以阻止空气向内泄漏,另一部分蒸汽由“X”腔室返流入轴封母管,经母管及减温器流入低压缸轴封的“X”腔室。

在低压缸轴封的“X”腔室和“Y”腔室中,蒸汽流向如机组启动时一样。

通风发酵设备概述

第十章通风发酵设备四十年代中期,青霉素的工业化生产,或深层通风培养技术的出现,标志近代通风发酵工业的开始。

在深层通风培养技术中,发酵罐是关键设备。

在发酵罐中,微生物在适当的环境中进行生长、新陈代谢和形成发酵产物。

第一节通风发酵罐及结构通风发酵罐又称好气性发酵罐,如谷氨酸、柠檬酸、酶制剂、抗生素、酵母等发酵用的发酵罐。

好气性发酵需要将空气不断通入发酵液中,以供微生物所消耗的氧。

常用通风发酵罐有以下几种类型:(1)机械搅拌发酵罐(2)气升式发酵罐(3)自吸式发酵罐(4)伍式发酵罐(5)文氏管发酵罐一、机械搅拌通风发酵罐机械搅拌通风发酵罐是发酵工厂最常用类型。

它是利用机械搅拌器的作用,使空气和发酵液充分混合,促使氧在发酵液中溶解,以保证供给微生物生长繁殖、发酵所需要的氧气。

1,机械搅拌通风发酵罐的基本要求一个性能优良的机械搅拌通风发酵罐必须满足以下基本要求:(1)发酵罐应具有适宜的径高比;发酵罐的高度与直径之比一般为1.7~4倍左右,罐身越长,氧的利用率较高(2)发酵罐能承受一定压力;(3)发酵罐的搅拌通风装置能使气液充分混合,保证发酵液必须的溶解氧;(4)发酵罐应具有足够的冷却面积;(5)发酵罐内应尽量减少死角,避免藏垢积污,灭菌能彻底,避免染菌;(6)搅拌器的轴封应严密,尽量减少泄漏。

2,机械搅拌发酵罐的结构机械搅拌通风发酵罐是一种密封式受压设备,其主要部件包括:罐身、轴封、消泡器、搅拌器、联轴器、中间轴承、挡板、空气分布管、换热装置和人孔以及管路等(1)罐体发酵罐的罐体由圆柱体及椭圆形或碟形封头焊接而成,小型发酵罐罐顶和罐身采用法兰连接,材料一般为不锈钢。

为了便于清洗,小型发酵罐顶设有清洗用的手孔。

中大型发酵罐则装没有快开入孔及清洗用的快开手孔。

罐顶还装有视镜及灯镜。

在发酵罐的罐顶上的接管有:进料管、补料管、排气管、接种管和压力表接管。

在罐身上的接管有冷却水进出管、进空气管、取样管、温度计管和测控仪表接口。

机械密封原理

机械密封原理

1、机械密封原理:机械密封(mechanical seal)是指由至少一对垂直于旋转轴线端面在流体压力和补偿机构弹力(或磁力)的作用下以及辅助密封的配合下保持贴合且相对滑动所构成的防止流体泄漏的装置。

2、机械密封是一种旋转机械的轴封装置。

比如离心泵、离心机、反应釜和压缩机等设备。

由于传动轴贯穿在设备内外,这样,轴与设备之间存在一个圆周间隙,设备中的介质通过该间隙向外泄漏,如果设备内压力低于大气压,则空气向设备内泄漏,因此必须有一个阻止泄漏的轴封装置。

轴封的种类很多,由于机械密封具有泄漏量少和寿命长等优点,所以世界上机械密封是在这些设备最主要的轴密封方式。

机械密封又叫端面密封,在国家有关标准中是这样定义的:“由至少一对垂直于旋转轴线的端面在流体压力和补偿机构弹力(或磁力)的作用以及辅助密封的配合下保持贴合并相对滑动而构成的防止流体泄漏的装置。

”。

螺旋机械密封的工作原理

螺旋机械密封的工作原理

螺旋机械密封是一种常用的密封装置,主要用于旋转机械设备中的轴封。

它的工作原理如下:

1. 密封面设计:螺旋机械密封由两个相互紧密嵌合的螺旋面构成,分别位于轴封和壳体之间,形成了一个密闭的密封空间。

2. 弹簧压力:安装在螺旋密封上的弹簧产生一个恒定的压力,将密封面紧密贴合在一起,确保密封性能。

3. 摩擦阻力:当轴旋转时,由于密封面之间存在摩擦力,密封面始终保持贴合,有效阻止了介质的泄漏。

4. 自润滑:螺旋机械密封通常使用润滑剂作为密封面之间的介质,润滑剂可以形成润滑膜来降低摩擦阻力,并起到冷却和密封效果。

总体来说,螺旋机械密封通过弹簧压力将密封面紧密结合起来,利用摩擦阻力和润滑剂形成的密封效果,实现了对介质的隔离,避免泄漏。

它具有结构简单、密封效果可靠、使用寿命较长等特点,被广泛应用于各种工业设备中的轴封。

培训4-轴封篇

171、171A、171B型机械密封

3、运行环境

对于高温工况(150℃以上),在开车前必须暖泵,因 为轴与泵体之间快速的温度变化会损坏密封。

171、171A、171B型机械密封

4、171A结构图:

171A\H75N型机械密封

171A\H75N型简介源自171A\H75N型为公司自有专利产品。 1、结构形式:串联式双端面集装式结构,两套单端面串联安装。 主密封为171型内装、平衡型、多弹簧、静止式; 外密封为H75N型内装、平衡型、多弹簧、旋转式。

2、运行参数:

压力 2.5MPa 温度 (-50~220)℃ 安装形式 卧式 冲洗方式 API682---52/53/54/62等 密封冷却水压力 (0.05~2.5)MPa

171A\H75N型机械密封

3、运行环境

保证密封液的压力,双端面机械密封的密封 液压力必须高于泵腔内压力0.05~0.1Mpa。 在输送无污染液体时,即冲洗方案为62时, 封液压力可为常压,无需加压。 当密封冲洗方案为53时,辅助隔离系统用于 冷却、润滑和增压,密封隔离液必须是清洁, 在操作温度和压力下性质稳定,无毒害,有 良好的润滑性能,粘度<15cSt(40℃),与 输送介质相容。开车前,密封的辅助隔离系 统必须加压。

机械密封的分类

三、按密封腔压力分类: 超高压机封---------压力>15MPa; 高压机封-----------压力>3~15MPa; 中压机封-----------压力>1~3MPa; 低压机封-----------常压至~1MPa; 真空机封-----------负压。 四、按使用温度分类: 高温机封-----------温度>150℃; 中温机封-----------温度>80~150℃; 常温机封-----------温度-20~80℃; 低温机封---------温度-20℃。 五、按线速度分类: 超高速机封--------->100m/s; 高速机封-----------≥25~100m/s; 中速机封-----------=2.5~25m/s; 低速机封---------->2.5m/s; 六、按轴径大小分类: 大轴径机封---------->120mm; 一般轴径机封--------25~120mm; 小轴径机封----------<25mm。

水泵机械密封工作原理

水泵机械密封的工作原理一、什么叫机械密封机械密封是一种液体旋转机械的轴封装置,它是由两个和轴垂直的相对运动的密封端面进行密封的,所以也叫端面密封。

在国家有关对机械密封的标准中是这样定义的:“由至少一对垂直于旋转轴线的端面在液体压力和补偿机构弹力(或磁力)的作用以及辅助密封的配合下保持贴合并相对滑动而构成的防止液体泄漏的装置。

”二、机械密封的结构主要由四部分组成:(具体如附图所示)1、第一部分是由动环和静环组成密封端面,有时也称为摩擦副。

2、第二部分是由弹性原件为主要零件组成的缓冲补偿机构,其作用是使密封端面紧密贴合。

3、第三部分是辅助密封圈,其中有动环和静环密封圈。

4、第四部分是使动环随轴旋转的传动机构。

三、机械密封如何实现密封?如示意图所示:轴通过传动座和推环,带动动环旋转,静环固定不动,依靠介质压力和弹簧力使动静环之间的密封端面紧密贴合,阻止了介质的泄漏。

摩擦副表面磨损后,在弹簧的推动下实现补偿。

为了防止介质通过动环与轴之间泄漏,装有动环密封圈;而静环密封圈则阻止了介质沿静环和压盖之间的泄漏。

四、机械密封的材料机械密封主要是由动环和静环组成,一般制造这二两个环所用的材料硬度不同,一个材料的硬度较低,如石墨或石墨填充剂;一个材料的硬度较高,如钢、堆焊硬质合金、陶瓷等。

五、为何常用碳-石墨来做摩擦副?因为石墨有较高的导热性;较低的线膨胀系数;良好的耐腐蚀性;极好的自润滑性;抗拉强度较低,抗压强度较高,属于一种脆性材料;其缺点是气孔率较大,一般在18%--22%,为弥补缺点,实际应用的石墨都是浸渍过的,以堵塞气孔,提高密封性。

六、机械密封的特点优点:密封性能好,泄漏量少,使用寿命长,轴和轴套不易损坏,功率消耗小,泵的效率比较高等,缺点:构造复杂,价格贵,制造、安装时要求比较高。

七、检修离心泵时对机械密封有什么要求?在安装机械密封时应注意以下几点:1、轴的径向跳动最大不超过0.03~0.05mm,转子的径向跳动分别为,叶轮口环不超过0.05~0.10mm,轴套等部位不超过0.04~0.06mm。

机械轴封动环静环材料

机械轴封动环静环材料

机械轴封的动环和静环材料通常由硬质材料和软质材料组成。

硬质材料主要包括金属和陶瓷,而软质材料则主要包括石墨和塑料等。

具体来说,动环和静环的材料选择会根据实际的工作环境和条件来确定。

有时,动环可能使用硬质材料,如金属或陶瓷,而静环则使用软质材料,如石墨或塑料。

反之,也有可能静环使用硬质材料,而动环使用软质材料。

以上内容仅供参考,机械轴封动环和静环的材料选择需结合具体情况综合考虑。

如有更多疑问,建议咨询机械密封领域的专业人士。

母液泵结构

母液泵除泵头部分(包括前后泵壳、蜗壳、前后护板、叶轮等)结构不同外,其余部分结构类似,选用同一系列的传动部分,下面按泵头部分,轴封部分及传动部分,分别叙述其结构特色。

1、泵头部分:为双泵壳结构,即前泵壳、后泵壳和带有可替换的过流部分(包括叶轮、蜗壳、前护板、后护板)。

前后泵壳依据工作压力,选用灰铸铁或球墨铸铁制造,垂直中开,用螺栓联接,后泵壳有止口与托架用螺栓联接,泵的吐出口可按八个角度旋转装置,叶轮前后盖板带有背叶片以减少泄露,前进泵的寿数及效率。

各型泵进口均为水平方向,从传动方向看泵为顺时旋转。

2、轴封部分:轴封有三种方式,副叶轮轴封及填料轴封,机械密封。

(1)副叶轮轴封:在泵进口正压力值不大于泵出口压力值的10%时的单级泵或多级串联第三级泵,可以选用副叶轮轴封,副叶轮轴封具有不稀释矿浆,密封作用好等利益.

(2)填料轴封:填料轴封结构简略,修理便当,需运用轴封水,对于不适于用副叶轮轴封的工况及泵吸上运用工况可选用填料轴封。

(3)机械密封:对于不适于以上两种轴封的工况下,选用机械密封,减少轴封部分的修理次数。

3、传动部分:本系列泵均选用同一系列的传动,包括托架和轴承组件,泵轴直径大,刚性好,悬臂短,在恶劣的工况下不会曲折和振荡。

轴承选用单列圆锥滚子轴承和角触摸球轴承组合运用,可以承受泵的较大轴向及径向载荷,轴承选用锂基光滑脂光滑,这种

光滑的利益在于:油膜强度高;油脂粘附性好,不易丢掉,运用时刻较长;密封简略,轴承体两端装有密封端盖,能有用防止矿浆等污物进入轴承。