ENIG焊盘的两大问题及其预防

allegro常见问题解答

allegro常见问题解答allegro常见问题解答allegro是Cadence 推出的先进 PCB 设计布线工具,下面店铺准备了关于allegro常见问题解答,欢迎大家参考!1 无论哪个版本都经常出现自动退出,提示为非法操作,然后不能存盘,自动退出。

(ALLEGRO)(出现这种情况,主要是操作系统方面的原因,ALLEGRO要求在英文NT或WINDOWS 2000下使用.在中文WINDOWS 2000下,出错概略提高许多。

事实上,设计人员应充分使用Allegro的Autosave 功能,以避免各种情况下引起的数据丢失。

提示:Allegro在异常退出时,会在当前设计目录下产生一个后缀为sav的文件。

用Allegro打开该文件,另存为brd文件即可)2在ALLEGRO中,编辑焊盘时,经常会出现“执行程序错误”而退出程序,且没有备份文件,导致之前的工作白费。

(此问题14.1已经解决,而且同样与操作系统有关)3 在从自动布线器(SPECCTRA)建军回到ALLEGRO后,输出表层的线、孔就与器件成为一个整体,移动器件时,线、孔就附在上面一起移动。

(实际上,这个功能是Cadence应大多数用户要求而添加上的,主要是为了方便移动器件的时候fanout后的引腿和via能跟着一起移动。

如果你实在不愿意这么做,可以执行下面这个Skill程序解决,以后版本将会有选项供用户选择:; The following Skill routine will remove invisible; properties from CLINES and VIAS.; The intent of this Skill program is to provide; users with the ability of deleting the invisible; properties that SPECCTRA/SPIF puts on. This will allow the moving; of symbols without the attached clines/vias once the; design is returned from SPECCTRA if the fanouts were originally; put in during an Allegro session.;; To install: Copy del_cline_prop.il to any directory defined; within your setSkillPath in your; allegro.ilinit. Add a "load("del_cline_prop.il")"; statement to your allegro.ilinit.;; To execute: Within the Allegro editor type "dprop" or; "del cline props". This routine should; only take seconds to complete.;; Deficiencies: This routine does not allow for Window or; Group selection.;; WARRANTIES: NONE. THIS PROGRAM WAS WRITTEN AS "SHAREWARE" AND IS AVAILABLE AS IS; AND MAY NOT WORK AS ADVERTISED IN ALL ENVIRONMENTS. THERE IS NO; SUPPORT FOR THIS PROGRAM.;; Delete invisible cline/via properties.;axlCmdRegister( "dprop" 'delete_cline_prop)axlCmdRegister( "del cline props" 'delete_cline_prop)(defun delete_cline_prop ();; Set the Find Filter to Select only clines(axlSetFindFilter ?enabled (list "CLINES" "VIAS")onButtons (list "CLINES" "VIAS"));; Select all clines(axlClearSelSet)(axlAddSelectAll) ;select all clines and vias(setq clineSet (axlGetSelSet))(axlDBDeleteProp clineSet "SYMBOL_ETCH") ;Remove the property(axlClearSelSet) ;unselect everything4.用贴片焊盘(type=single)做成的package,用toolspadstackmodify design padstack...编辑,发现type变成了blind/buried。

NiPdAu

镍钯金详细介绍1. 因为普通的邦定(ENIG)镍金板,金层都要求很厚基本上0.3微米以上,ENEPIG板只需钯0.1微米、金0.1微米左右就可以满足(钯是比金硬很多的贵金属,要钯层的原因就是因为单纯的金、镍腐蚀比较严重,焊接可靠性差。

钯还有个作用是热扩散的作用,整体来说ENEPIG可靠性比ENIG高)。

2. 化学镍钯金属这个制程已经提出好几年了,但是现在能量产的不多,也就是比较大的厂才有部分量产。

流程和化学沉金工艺基本相似,在化学镍和化学金中间加一个化学钯槽(还原钯)3. 现在说自己能做的供应商人很多,但是真正能做好的没有几家。

控制要主要点钯槽和金槽,钯是可以做催化剂的活性金属,添加了还原剂后,控制不好自己就反应掉,(就是俗话说的翻槽),沉积速度不稳定也是一个问题,很多配槽后速度很快,过不到几天速度就变慢很多。

这不是一般公司能做好的。

4. 化学沉金目前有很多有黑镍问题,以及加热后的扩散,中间添加一层致密的钯能有效的防至黑镍和镍的扩散。

5. 该表面处理最早是由INTER提出来的,现在用在BGA载板的比较多载板一面是需要邦定金线,另一面是需要做焊锡焊接。

这两面对金镀层的厚度要求不一样,邦定是需要金层厚一点,大概在0.3微米以上,而焊锡只需要0.05微米左右。

金层厚了邦定好却焊锡强度有问题,金层薄焊锡OK邦定却打不上。

所以之前的制程都是用干膜掩盖,分别作两次不同规格的镀金才能满足。

现在用镍钯金(ENEPIG)两面同样的厚度规格即可以满足邦定又可以满足焊锡的要求。

目前规格钯和金膜厚大概在0.08微米以上上就可以满足邦定和焊锡焊接的要求。

镍钯金厚度化学镍钯金,它是在焊盘铜面上先后沉积镍、钯和金,镍钯金镀层厚度一般为镍2.00μm~5.00μm、钯0.10μm~0.20μm和金0.03μm~0.05μm镍钯金工艺特色与化学沉镍金制程原理相近,在化学沉镍后,增加化学沉钯工艺,利用钯层隔绝沉金药水对镍层的攻击;同时钯层比金层具有更高的强度和耐磨性,利用薄的钯层和薄的金层即可达到化学沉厚金的效果,同时有效杜绝了黑垫的发生。

无铅BGA有铅焊锡膏混装焊点的典型失效问题

无铅BGA/有铅焊锡膏混装焊点的典型失效问题罗道军中国赛宝实验室广州 510610,luodj@摘要本文分析总结了无铅BGA与锡铅焊锡膏混合组装的焊点所容易发生的两大失效问题,首先是回流中热容不足引起的BGA焊球合金化差,从而导致的焊点强度下降问题;其次是锡铅焊锡膏回流过度后造成焊点中焊盘界面富磷层的生产,导致在该薄弱环节容易发生开裂失效的问题。

本文分析了这两大典型可靠性问题生产的原因、危害,并给出了相应的预防控制措施。

关键词:无铅BGA 混合组装富磷层引言随着电子制造的无铅化不断深入,无铅化所相关的焊料、元器件、助焊剂、设备、印制板、设计等等各个要素的转化涉及的技术问题也将逐步得到解决。

但是由于各要素的转化技术难度不一,实施的成本不同,更重要的是相关环保法规限制范围和实施时间的差异,再加上部分豁免的条款,导致了无铅化实施过程中各要素无铅化的进度不一致。

比如,工艺中已经使用无铅焊料与工艺参数了,但某些零部件还是有铅的;更多的情况是目前仍然使用锡铅焊料而采购的零部件已经无铅化,在许多消费电子中典型BGA封装的核心芯片已经无铅化,但是由于国内由于法规并没有马上禁止铅的使用,以及欧盟的RoHS也有多项的铅的豁免,使得目前大量的消费电子产品和高端通讯产品、特别是军用电子装备仍然使用锡铅焊料进行焊接组装的工艺。

预计这种无铅/有铅混合组装的工艺将仍然会持续相当长一段时期。

由于人们初期对这种混合组装工艺的可靠性缺乏足够的研究,导致相关质量与可靠性问题频频发生。

本文分析总结两类由无铅BGA与锡铅焊料混装所产生的典型问题及其原因,以期得到控制或预防这类问题的措施与方法。

1 无铅BGA合金化不足问题的产生对于使用焊锡膏进行贴装的焊接工艺,回流焊的工艺参数一般是针对所使用的焊锡膏进行回流为基础来优化定制的,同时考虑到PCB、元器件及其分布的影响等因素。

而对于回流焊接BGA类型的器件通常还需要回流焊时将其球形引脚熔化,并形成所谓的“二次坍塌”,这样才能够使焊点有充分的金属化以及器件本身有很好的自动校正效果,这样才能获得可靠的BGA焊点。

化学镀镍金及其温度的影响

化学镀镍金及其温度的影响化学镀镍金及其温度的影响核心提示:近年来,随着电子技术飞速发展,电子设备的线路设计越来越复杂,对印刷电路板设计提出了新的挑战。

复杂印制板要求其最后的表面处理工艺具有更多功能,平整性要求也越来越高。

早先的表面处理方法通过图形电镀法产生锡铅抗蚀镀层,后来出现SMOBC掩蔽技术和热风整平工艺。

随着更加精细的SMT、BGA等表面贴装技术的发展和PCB制作无铅化的要求,产生了化学镀镍金、电镀镍金、有机可焊性保护膜(OSP)、电镀铅锡、化学镀银、化学镀锡等表面处理方法[1]。

化学镀镍金(ENIG)作为线路板最终表面处理,在过去几年里,以其在多次回流焊、波峰焊中表现出的优良平整度和可焊性,已广泛用于移动电话、医疗器械、计算机、汽车电子设备等诸多电子行业。

化学镀镍金分散性好,无论孔内、孔外还是通孔、盲孔,都可以获得较均匀的镀层[2],且镀层有优良的抗变色性、耐磨性、钎焊性和键合功能,可满足多种组装的要求。

虽然化学镀镍金工艺技术经过多年的发展,目前已相当成熟,但从国内外相关报道来看,仍然存在温度、添加剂加入量等控制较困难的问题。

本文主要深入探讨化学镀镍金工艺中温度对整个工艺过程及镀金品质的影响,以期找到合适的解决方案。

2化学镀镍金工艺流程及控制2.1工艺流程化学镀镍金的工艺流程如图l所示l3-51:图1工艺流程图Figure l Process flow diagram2.2工艺控制2.2.1 前处理前处理工艺是用以除去铜面氧化物、油脂等污染物,粗化铜表面,并在铜面沉钯,形成镍还原的活化中心。

前处理对得到均匀的镀层,甚至整个化学镀镍金工艺至关重要‘61。

某个工序处理不当,会影响随后的镀镍和镀金。

生产过程中,各前处理槽的槽液须定期分析和补充,控制在工艺要求范围内。

槽液要注意保持清洁,除油缸、微蚀缸、后浸缸应每周换缸,各水洗缸也应每周清洗。

前处理工序及操作参数[1,4]如下:(1)除油工艺GF酸除油剂55~65 mL/L浓硫酸90~110mL/Lθ45~55℃t 3~4 min(pCu>1000mg/L时更换溶液)(2)微蚀工序GF微腐蚀剂80~120g/L浓H2S04 20~30 mL/Lθ25~35℃f 2~4min微蚀速率0.64~1.02μm(3)预浸工序浓H2S04 40~60mL/Lθ20~30℃t l~2 min(4)活化工序浓H2S04 40~60 mL/LPdS04 15mg/Lθ28~32℃t l~2 min(pCu>800mg/L时开新缸)(5)后浸工序HCl(SGl.16) 50~100 mL/Lθ室温t 0.4~0.6 minPd>20mg/L时更换溶液)2.2.2 化学镀镍化学镀镍由还原剂提供电子进行还原反应[7],镍首先围绕Pd的活性中心沉积出来,先沉积出来的镍具有自催化作用,随时间延长,镍厚度不断增加。

化学镍金与电镀镍金表面处理焊盘的比较研究

化学镍金与电镀镍金表面处理焊盘的比较研究罗道军贺光辉中国赛宝实验室广州 510610,luodj@摘要本文对比分析了化学镍金处理的焊盘与电镀镍金处理的焊盘的形貌、结构以及润湿性能差异,并给出了使用这两类表面处理的优缺点以及针对相应问题的预防控制措施。

关键词:化学镍金电镀镍金表面处理引言由于化学镍金(ENIG)表面处理以及电镀镍金表面处理的突出的可焊性好和平整度好的优点,使得越来越多的电子产品使用镍金表面处理的PCB。

同时由于使用镍金镀层的焊盘可以邦定的同时还可以耐高温的老化,甚至在无铅工艺条件下可以经过2~3次的焊接后,未焊接的焊盘仍然可以保持很好的可焊性。

而价格相对低廉的有机助焊保护膜(OSP)和热风整平处理(HASL)的合金可焊性涂层由于其不耐高温老化或是平整度不能满足日益增长的细间距安装的要求。

因此,随着电子产品的小型化与无铅化以及人们对高可靠性的要求,镍金表面处理焊盘的印制电路板的使用将越来越广泛,但是选用化学镍金还是电镀镍金的表面处理,哪个更合适呢?本文将探讨化学镍金与电镀镍金的差异以及各自存在的可靠性风险,以及预防风险的措施。

1 化学镍金与电镀镍金的基本工艺化学镍金最大的优点之一就是工艺相对简单,只需使用两种关键的化学药水,即含有次磷酸盐与镍盐的化学镀液与酸性金水(含有KAu(CN)2)。

工艺一般先经过酸洗、微蚀、活化、化学镀镍、清洗、浸金等过程,关键的步骤是在铜焊盘上自催化化学镀镍,通过控制时间和温度以及pH值等参数来控制镍镀层的厚度;再利用镀好的新鲜镍的活性,将镀好镍的焊盘浸入酸性的金水中,通过化学置换反应将金从溶液中置换到焊盘表面,而部分表面的镍则溶入金水中,这样只要置换上来的金将镍层完全覆盖,则该置换反应自动停止,清洗焊盘表面的污物后工艺即可完成。

这就是说化学镍金的工艺相对容易控制,这时的镀金层往往只有约0.03~0.1微米的厚度,且各种形状或各部位的镀层厚度都均匀一致。

电镀镍金是通过施电的方式,在焊盘的铜基材上镀上一层低应力的约3~5微米的镍镀层,然后再在镍上镀上一层约0.01~0.05微米的薄金,在电镀液一定的情况下,通过控制电镀的时间来实现对镀层厚度的控制。

PCB化学镍金ENIG板焊接不良和回流焊不良的分析、区分——PCB测试手段综合运用实例探讨

保温区时,使 PCB 和元器件得到充分的预热,以防 PCB 突然进入焊接高温区而损坏 PCB

和元器件;在助焊剂活化区,焊膏中的助焊剂润湿焊盘、元件焊端,并清洗氧化层;当

PCB 进入焊接区时,温度迅速上升使焊膏达到熔化状态,液态焊锡润湿 PCB 的焊盘、元

件焊端,同时发生扩散、溶解、冶金结合,漫流或回流混合形成焊锡接点;PCB 进入冷

程中会迅速溶入锡体之中。所以黄金本身并未参与焊点的组织,其唯一的功用就是在保 护化镍层免于生锈或钝化,否则将不能形成IMC也无法焊牢。金层越厚熔入焊点的量也 将越多,反而会造成脆化以致焊点强度越糟也越不可靠。而焊接温度不足也会对焊接造 成非常大的影响。相关问题大致请见下表:

常见问题一览表

问题

问题产生分析

才较坚强和可靠。焊接良好的焊点切片将清楚的看到均匀的IMC层。如果焊接时焊接热

量不充足,虽然已经形成NixSny的IMC层,但由于热量不足会直接影响AuxSny的形成和Au 的扩散速度,导致Au未必完全熔入焊锡,那么此时的焊点强度将大打折扣。一旦收到外

力将很容易裂开。 所以由上可见:ENIG可焊层所形成的焊点是生长在镍层上,而浸金的薄层在焊接过

But Micro slice can still be used for the further observation of PCB production process, malfunction mechanism of PCB, malfunction mechanism of SMT welding, etc. or the demand on research development, but here the slice should be magnified at 400 to 500 times, even 1000 times. If necessary, X-RAY fluorescence spectroscopy, SEM, EDX should be used to verify because it couldn’t prove too much only by a slice image.

PCB化镍金简介

化镍金简介化学镍金工艺具有高度的平整性、均匀性、可焊性或耐腐蚀性等,正日益受到广大客户的青睐,本文就实际生产中遇到一些常见品质问题的原因及对策进行探讨。

一、前言化学镍金(ENIG)也叫化学浸金、浸镍或无电镍金,线路板化学镍一般P 含量控制在7~9%(中磷),化学镍磷含量分为低磷(亚光型)、中磷(半光型)及高磷(光亮型),磷含量越高抗酸腐蚀性越强。

化学镍分为铜上化镍、铜上化镍金和上化镍钯金工艺。

化镍常见问题有“黑垫”(常称为黑盘,镍层被腐蚀呈灰色或黑色不利于可焊性)或者“泥裂”(破裂)。

化学金分为薄金(置换金,厚度1~5u〃)及厚金(还原性金,沉金厚度可以达25微英寸以上且金面不发红)。

我司主要生产化学薄金。

二、工艺流程前处理(刷磨及喷砂)→酸性除油剂→双水洗→微蚀(过硫酸钠硫酸)→双水洗→预浸(硫酸)→活化(Pd触媒)→纯水洗→酸洗(硫酸)→纯水洗→化学镍(Ni/P)→纯水洗→化学金→回收水洗→纯水洗→过纯热水洗烘干机。

三、工艺控制1. 除油缸PCB化镍金通常采用的是酸性除油剂作前处理,其作用在于去除铜面之轻度油脂及氧化物,达到铜面清洁及增加润湿效果的目的,不伤油墨低泡有机酸型易清洗板面。

2. 微蚀缸(SPS+H2SO4)微蚀的目的在于去除铜面氧化层及前工序遗留残渣,保持铜面新鲜及增加化学镍层的密着性,常用微蚀液为酸性过硫酸钠溶液(Na2S2O8:80~120g/L;硫酸:20~30ml/L)。

由于铜离子对微蚀速率影响较大(铜离子越高会加速铜面氧化,如水洗不充足易污染下一道药水槽,铜离子的浓度控制是根据所生产品质要求而定,以保证微蚀深度在0.5~1.0μm,换缸时往往保留1/5缸母液(旧液),以保持一定的铜离子浓度。

3. 预浸缸预浸缸只是维持活化缸的酸度以及使铜面在新鲜状态(无氧化物)下进入活化缸,硫酸钯预浸缸采用硫酸(H2SO4)作预浸剂,其浓度与活化缸一致。

4. 活化缸活化的作用是在铜面析出一层钯(Pd),作为化学镍起始反应之催化晶核。

黑焊盘有关问题探讨及失效案例分析

黑焊盘有关问题探讨及失效案例分析本报编辑:韩双露时间: 2010-1-28 17:32:23 来源: 电子制造商情马丽利赛宝实验室分析中心摘要:本文从化学镍金的原理出发,探讨了黑焊盘的形成机理、影响因素及控制措施,并结合实际案例详细介绍了有关黑焊盘失效分析的思路和方法。

关键词:化学镍金黑焊盘失效分析Discussion for Black Pad //and// Failure Analysis for RelatedExampleThe No.5 Research Institute of MII, National Key Laboratory of Science //and// Technology on Reliability Physics //and// Application of Electrical Component, Guangzhou 510610, ChinaAbstract: In this paper, based on the process of ENIG, the mechanism of black pad formation has been presented in detailed. The reason //and// prevention have also been discussed.With the failure example related black pad, the failure analysis method has been introduced。

Key Words: ENIG Black Pad Failure Analysis1引言化学镍金(Electroless Nickel Immersion Gold, ENIG)作为PCB和BGA封装基板焊盘的表面镀层,目的是防止Cu基板的氧化并得到可焊接的表面。

ENIG除了可以提供良好的焊接性能和接触界面之外,其成本相对与电镀镍金来说也非常有优势[1],但是随之产生的众所周知的黑焊盘(Black Pad)现象却是一个令众多制造商和用户头疼的问题。

回流焊常见缺陷及预防措施

电子装联工艺学习报告班级:04091202学号:04091171姓名:冯树飞完成时间:2012/6/26回流焊常见缺陷及预防措施不润湿(Nonwetting)/润湿不良(Poor Wetting)通常润湿不良是指焊点焊锡合金没有很好的铺展开来,从而无法得到良好的焊点并直接影响到焊点的可靠性。

产生原因:1. 焊盘或引脚表面的镀层被氧化,氧化层的存在阻挡了焊锡与镀层之间的接触2. 镀层厚度不够或是加工不良,很容易在组装过程中被破坏;3. 焊接温度不够。

相对SnPb而言,常用无铅焊锡合金的熔点升高且润湿性大为下降,需要更高的焊接温度来保证焊接质量;4. 预热温度偏低或是助焊剂活性不够,使得助焊剂未能有效去除焊盘以及引脚表面氧化膜;5. 还有就是镀层与焊锡之间的不匹配业有可能产生润湿不良现象;6. 越来越多的采用0201以及01005元件之后,由于印刷的锡膏量少,在原有的温度曲线下锡膏中的助焊剂快速的挥发掉从而影响了锡膏的润湿性能;7. 钎料或助焊剂被污染。

防止措施:1. 按要求储存板材以及元器件,不使用已变质的焊接材料;2. 选用镀层质量达到要求的板材。

一般说来需要至少5μm厚的镀层来保证材料12个月内不过期;3. 焊接前黄铜引脚应该首先镀一层1~3μm的镀层,否则黄铜中的Zn将会影响到焊接质量;4. 合理设置工艺参数,适量提高预热或是焊接温度,保证足够的焊接时间;5. 氮气保护环境中各种焊锡的润湿行为都能得到明显改善;6. 焊接0201以及01005元件时调整原有的工艺参数,减缓预热曲线爬伸斜率,锡膏印刷方面做出调整。

黑焊盘(Black Pad)指焊盘表面化镍浸金(ENIG)镀层形态良好,但金层下的镍层已变质生成只要为镍的氧化物的脆性黑色物质,对焊点可靠性构成很大威胁。

产生原因:黑盘主要由Ni的氧化物组成,且黑盘面的P含量远高于正常Ni面,说明黑盘主要发生在槽液使用一段时间之后。

1. 化镍层在进行浸金过程中镍的氧化速度大于金的沉积速度,所以产生的镍的氧化物在未完全溶解之前就被金层覆盖从而产生表面金层形态良好,实际镍层已发生变质的现象;2. 沉积的金层原子之间比较疏松,金层下面的镍层得以有继续氧化的机会。

SMT回流焊常见缺陷

SMT回流焊常见缺陷分析及处理:不润湿(Nonwetting)/润湿不良(Poor Wetting)通常润湿不良是指焊点焊锡合金没有很好的铺展开来,从而无法得到良好的焊点并直接影响到焊点的可靠性。

产生原因:1.焊盘或引脚表面的镀层被氧化,氧化层的存在阻挡了焊锡与镀层之间的接触;2.镀层厚度不够或是加工不良,很容易在组装过程中被破坏;3.焊接温度不够。

相对SnPb而言,常用无铅焊锡合金的熔点升高且润湿性大为下降,需要更高的焊接温度来保证焊接质量;4.预热温度偏低或是助焊剂活性不够,使得助焊剂未能有效去除焊盘以及引脚表面氧化膜;5.还有就是镀层与焊锡之间的不匹配业有可能产生润湿不良现象;6.越来越多的采用0201以及01005元件之后,由于印刷的锡膏量少,在原有的温度曲线下锡膏中的助焊剂快速的挥发掉从而影响了锡膏的润湿性能;7.钎料或助焊剂被污染。

防止措施:1.按要求储存板材以及元器件,不使用已变质的焊接材料;2.选用镀层质量达到要求的板材。

一般说来需要至少5μm厚的镀层来保证材料12个月内不过期;3.焊接前黄铜引脚应该首先镀一层1~3μm的镀层,否则黄铜中的Zn将会影响到焊接质量;4.合理设置工艺参数,适量提高预热或是焊接温度,保证足够的焊接时间;5.氮气保护环境中各种焊锡的润湿行为都能得到明显改善;6.焊接0201以及01005元件时调整原有的工艺参数,减缓预热曲线爬伸斜率,锡膏印刷方面做出调整。

黑焊盘(Black Pad)黑焊盘:指焊盘表面化镍浸金(ENIG)镀层形态良好,但金层下的镍层已变质生成只要为镍的氧化物的脆性黑色物质,对焊点可靠性构成很大威胁。

产生原因:黑盘主要由Ni的氧化物组成,且黑盘面的P含量远高于正常Ni面,说明黑盘主要发生在槽液使用一段时间之后。

1.化镍层在进行浸金过程中镍的氧化速度大于金的沉积速度,所以产生的镍的氧化物在未完全溶解之前就被金层覆盖从而产生表面金层形态良好,实际镍层已发生变质的现象;2.沉积的金层原子之间比较疏松,金层下面的镍层得以有继续氧化的机会。

回流焊常见缺陷

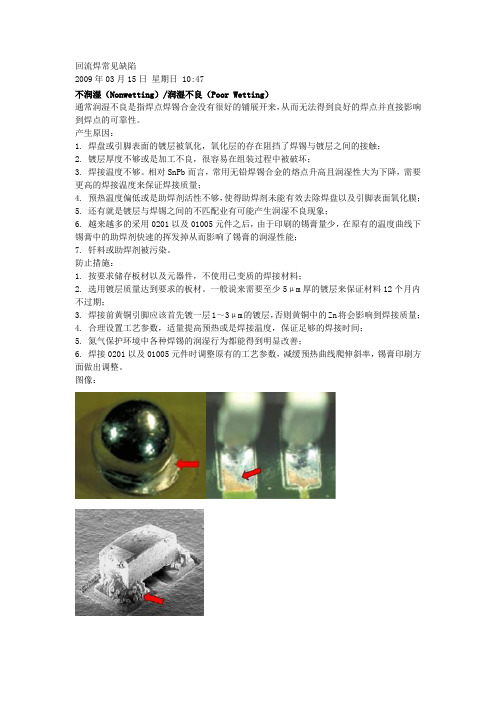

回流焊常见缺陷2009年03月15日星期日 10:47不润湿(Nonwetting)/润湿不良(Poor Wetting)通常润湿不良是指焊点焊锡合金没有很好的铺展开来,从而无法得到良好的焊点并直接影响到焊点的可靠性。

产生原因:1. 焊盘或引脚表面的镀层被氧化,氧化层的存在阻挡了焊锡与镀层之间的接触;2. 镀层厚度不够或是加工不良,很容易在组装过程中被破坏;3. 焊接温度不够。

相对SnPb而言,常用无铅焊锡合金的熔点升高且润湿性大为下降,需要更高的焊接温度来保证焊接质量;4. 预热温度偏低或是助焊剂活性不够,使得助焊剂未能有效去除焊盘以及引脚表面氧化膜;5. 还有就是镀层与焊锡之间的不匹配业有可能产生润湿不良现象;6. 越来越多的采用0201以及01005元件之后,由于印刷的锡膏量少,在原有的温度曲线下锡膏中的助焊剂快速的挥发掉从而影响了锡膏的润湿性能;7. 钎料或助焊剂被污染。

防止措施:1. 按要求储存板材以及元器件,不使用已变质的焊接材料;2. 选用镀层质量达到要求的板材。

一般说来需要至少5μm厚的镀层来保证材料12个月内不过期;3. 焊接前黄铜引脚应该首先镀一层1~3μm的镀层,否则黄铜中的Zn将会影响到焊接质量;4. 合理设置工艺参数,适量提高预热或是焊接温度,保证足够的焊接时间;5. 氮气保护环境中各种焊锡的润湿行为都能得到明显改善;6. 焊接0201以及01005元件时调整原有的工艺参数,减缓预热曲线爬伸斜率,锡膏印刷方面做出调整。

图像:黑焊盘(Black Pad)黑焊盘:指焊盘表面化镍浸金(ENIG)镀层形态良好,但金层下的镍层已变质生成只要为镍的氧化物的脆性黑色物质,对焊点可靠性构成很大威胁。

产生原因:黑盘主要由Ni的氧化物组成,且黑盘面的P含量远高于正常Ni面,说明黑盘主要发生在槽液使用一段时间之后。

1. 化镍层在进行浸金过程中镍的氧化速度大于金的沉积速度,所以产生的镍的氧化物在未完全溶解之前就被金层覆盖从而产生表面金层形态良好,实际镍层已发生变质的现象;2. 沉积的金层原子之间比较疏松,金层下面的镍层得以有继续氧化的机会。

电子装备在组装及服役中典型缺陷(故障)案例分析培训

3.2.2锡珠

3.2.3钎料小球

3.2.4桥连

3.2.5不润湿/润湿不良

3.2.6焊膏再流不完全(球状面阵列器件)

3.2.7冷焊

3.2.8脱焊/不共面

3.2.9“芯吸”现象

3.2.10气孔

3.2.11焊点开裂

3.2.12元件起泡和开裂

3.2.13元件移位

3.2.14元件侧贴/反贴

2.3.5针孔或吹孔(空洞)

2.3.6挠动焊点

2.3.7钎料破裂

2.3.8拉尖

2.3.9漏焊

2.3.10溅钎料珠及钎料球

2.3.11芯吸现象

2.3.12组件损坏

2.3.13二次回流

2.3.14粒状物

2.3.15防焊膜(绿油)上残留钎料(锡网)

2.3.16缩孔

2.3.17白色残留物

2.3.18白色腐蚀物

2.1.1虚焊

虚焊现象和定义

虚焊的危害

虚焊形成机理

影响因素

虚焊的预防

2.1.2桥连

“桥连”的定义和现象表现

“桥连”形成机理

波峰焊接中影响“桥连”现象发生的因素

“桥连”现象的预防

2.3波峰焊接中常见的其它缺陷现象解析及其防治措施

2.3.1不润湿及反润湿

2.3.2润湿不良

2.3.3金属化孔填充不良

2.3.4焊点轮廓敷形不良

6、热应力所引发的失效

工艺可靠性蜕变现象

固相老化中显微组织演化

热应力所引发的失效案例

案例1:某PCBA/BGA焊球焊点裂缝(长时间高温作用导致焊点蜕变引发的失效)

案例2:某BGA焊点虚焊、焊球开裂(焊点蜕变而引发的失效)

7、机械应力载荷引发的失效

ENEPIG表面处理技术

ENEPIG表面处理技术应用研究高峰、温怡芸一华为技术有限公司工艺技术研究部摘要:为规避化学镍金黑盘(ENIG Black pad )造成的潜在失效风险,解决选择性ENIG + OSP设计限制及工艺流程复杂、成本高限制,特选择行业五支主流ENEPIG^水,对ENEPIG镀层综合性能进行全方位评估,包括:镍腐蚀(黑盘)、透锡率、焊点强度、按键性等。

从最终评估结果来看,ENEPIG镀层是一种比较完美的镀层,完全无黑盘失效风险,可替代ENIG规避黑盘失效风险,替代ENIG+ OSP 实现成本的降低。

ENEPIG的英文全称是Electroless Nickel Electroless Palladium Immersion Gold。

在传统ENIG 生产线上增加一个钯槽,即可实现ENEPIG X艺,工艺制作流程时间相比ENIG无明显提高。

采用氧化还原体系的钯,在沉积过程中不会对镍层产生攻击,可以作为金沉积过程中的阻挡层,规避镍腐蚀的产生。

对于焊接来说,钯本身就是就可以作为抗氧化层,ENEPIG金层的厚度相比ENIG来说可以降低至0.015um,由于金价远高于钯,所以ENEPIG综合成本相比ENIG并不会太高。

■■■■■丁p ■■■■= ■ 丫rv v , W f arrvra ia ■ r ,.fl k er ■■ ?■EMG ti乜e.Rfe >EHEFKX I, 举山tu, . c.lk :■■■!' J ! aa . IS--ECh ENEPIG工艺H轉ENEPIG技术需求ENEPIG完全无黑盘失效风险,可替代ENIG规避黑盘失效风险,不存在ENIG+OS设计限制条件, 且可比成本低8-10 %,故从设计及加工综合考虑,ENEPIG可替代ENIG+OSP实现降低成本。

ENIG的黑盘风险传统的ENIG表面处理,由于其存在的置换反应机理,决定镍腐蚀(Nickel corrosion )不可避免,当镍腐蚀达到一定程度时,会对焊点存在可靠性隐患,在IMC处发生脆性断裂,岀现黑色的断口,业界将此失效现象定义为“ Blackpad ”。

焊盘裂纹问题失效机理与预防方案

焊盘裂纹问题失效机理与预防方案摘要:随着半导体行业迅速发展,铜线键合技术已成为半导体封装的关键技术之一,影响键合质量的因素很多,但本文基于热超声键合工艺,在焊接过程影响键合质量的相关问题(芯片来料质量、主焊接参数等)进行研究分析,进而确定合理的的改善方案,有效预防焊盘裂纹的产生,为改善焊盘裂纹提供参考资料。

关键词:焊接参数;焊盘裂纹;焊盘结构;探针印迹前言由于铜线热导率高、电性能好、成本低,将逐渐代替传统金线。

成本也是一方面的考虑因素,向着低成本、低投入的方向优化,以及焊盘结构的日益复杂多样,焊盘越来越薄,焊盘下面电路越来越多,造成焊盘铝层破裂或伤及焊盘下硅本体的风险增大;同时芯片焊盘结构设计,来料自身敏感(CUP结构),给WB的焊接工艺及制程管控也提出了新的挑战;本文主要介绍焊盘裂纹的产生机理及焊盘裂纹产生的因素对产品质量的影响,提出解决思路及预防方案。

1、焊盘裂纹问题失效机理1.1、焊盘结构分析:1.1.1.焊盘制程工艺有CU制程与AL制程:CU制程的抗裂纹能力相对较强,主要结构如(图1)图11.1.2.AL制程的抗裂纹能力相对较弱,主要结构如(图2)图21.2、焊盘裂纹产生的机理Wafer工艺,未焊线产品存在焊盘裂纹且焊盘为CUP结构,来料针测印迹深,图4,将铝层扎透,未打线产品有焊盘裂纹,过程、制具管控及焊接参数设置未到最佳等,导致产品出现焊盘裂纹异常。

2、焊盘裂纹产生的机理根据焊盘裂纹产生的原因,对机、料、法几方面的因素进行分析:2.1. 机:2.1.1. 设备超声阻抗异常:超声输出不稳定,生产过程不能有效的形成焊接,导致产品出现焊盘裂纹异常;2.1.2. 设备一致性差异:同种机型不同设备间一致性存在差异,能量输出不稳定,导致产品出现焊盘裂纹异常;2.1.3. 保护气嘴碳化:非金线产品设备气嘴碳化,在压焊制程中,则焊球变硬,打线出现裂纹异常。

2.1.4. 打火杆发黑:对于铜线产品要求较高,FAB的真圆度至关重要,生产过程中球形不良致使焊接过程参数对焊盘的破坏性极大,FAB球形不良,导致焊盘裂纹异常。

电子产品生产中虚焊分析及预防对策

电子产品生产中虚焊分析及预防对策电子产品生产中虚焊分析及预防电子产品失效故障中,虚焊焊点失效占很大比重,据统计数字表明,在电子整机产品故障中,有将近一半是由于焊接不良引起的,几乎超过电子元器件失效的概率,它使电子产品可靠性降低,轻则噪声增加技术指标劣化,重则电路板无法完成设计功能,更为严重的是导致整个系统在未有任何前兆的情况下突然崩溃,造成重大的经济损失和信誉损失。

在电子产品生产的测试环节以及售后维修环节,虚焊造成的故障让技术人员在时间、精力上造成极大的浪费,有时为找一个虚焊点,用上一整天的时间的情况并不鲜见。

在电子产品生产过程及维修过程中,即使从各方面努力,也无法根治虚焊现象,因此,虚焊一直是困扰电子行业的焦点问题。

笔者长期从事电子产品装联、电子电路测试、电子产品优化和电子产品系统维修,浅谈《电子产品生产中虚焊分析及预防》,旨在减少虚焊的危害,提高电子产品质量,也是抛砖引玉,以引起大家对虚焊的广泛关注。

虚焊:在电子产品装联过程中所产生的不良焊点之一,焊点的焊接界面上未形成良好的金属间化合物(IMC),它使元器件与基板间形成不可靠连接。

(这里定义的虚焊指PCBA上的焊点虚焊。

)产生原因:基板可焊面和电子元件可焊面被氧化或污染;焊料性能不良、助焊剂性能不良、基板焊盘金属镀层不良;焊接参数(温度、时间)设置不当。

影响:虚焊使焊点成为或有接触电阻的连接状态,导致电路工作不正常,或出现电连接时通时不通的不稳定现象,电路中的噪声(特别在通信电路中) 增加而没有规律性,给电路的调试、使用和维护带来重大隐患。

此外,也有一部分虚焊点在电路开始工作的一段较长时间内,保持电气接触尚好,因此不容易发现。

但在温度变化、湿度变化和振动等环境条件作用下,接触表面逐步被氧化,接触慢慢地变得不完全起来,进而使电路“罢工”。

另外,虚焊点的接触电阻会引起局部发热,局部温度升高又促使不完全接触的焊点情况进一步恶化,最终甚至使焊点脱落,电路完全不能正常工作。

电子装联中虚焊的成因及其控制措施

电子装联中虚焊的成因及其控制措施摘要:随着电子产品逐步向小型化、轻量化、多功能、网络化、智能化发展,电子装联技术已成为保证电子产品可靠稳定性的关键技术之一。

如何提高电子产品封装、测试工艺,减少产品设计和制造缺陷,特别是焊接缺陷,已成为微电子研究领域一个重大课题。

关键词:电子装联;虚焊;原因;控制在电子产品组装中,常用焊接、压接方法来实现电性能连接与导通。

印刷电路板组装(PCBA)中焊接是一种软钎焊工艺,产品在生产或使用后常会遇到故障,即焊点虚焊。

在工作中,无论是电路设计还是车间调试,任何焊接问题通常都被认为由虚焊引起。

一、电子装联与虚焊电子装联是一种应用于数据传输的技术,利用了光缆优点:传输距离远、速度快、干扰少等特点,将数据转换成光信号传输。

其能保障点与点、线(缆)与线(缆)、元器件和接插件与基板、组件与系统、系统与系统等电气互联点、件、系统间电气可靠连接和联通。

可以说,电子装联已发展成为现代电子设备设计、制造的基础技术,是电子设备可靠运行主要保障,是现代先进制造技术重要组成部分。

虚焊也称假焊,是一种不连接状态。

虚焊是常见的一种线路故障,有两种,一种是在生产中因生产工艺不当引起,时通时不通的不稳定状态;另一种是电器经长期使用,一些发热较严重零件,其焊脚处焊点易出现老化剥离现象所引起。

二、虚焊原因焊接是一个复杂过程,其中金属表面、焊剂、熔融焊料、空气相互作用。

熔融焊料在被焊剂净化后的金属表面润湿、扩散、溶解、冶金结合,并在焊接金属的两个或多个表面之间产生IMC,实现焊接金属间的电气和机械连接技术。

因此,虚焊受到焊接材料、焊接温度和时间、焊盘设计等的影响。

1、温度与时间①冷焊。

焊接时,若钎料和基体金属间未达到所需最低润湿温度,或发生局部润湿但冶金反应不完全,则可将其定义为冷焊。

冷焊外观特征是焊膏未完全熔化,呈颗粒状;手工焊接焊点冷焊表现为焊点不光滑,焊料中含有松香状夹杂物,也称松香焊。

若对冷焊焊点进行IMC金相分析,未产生合金层或合金层太薄,表明焊料未连接或焊点强度不足。

铺铜后焊盘变大的原因

铺铜后焊盘变大的原因1.引言1.1 概述概述在PCB(Printed Circuit Board,印刷电路板)制造过程中,铺铜是一项重要工艺,用于在电路板表面形成导电层。

然而,在铺铜过程中,有时会出现焊盘变大的现象,即焊盘的尺寸超出设计要求。

这种情况可能导致焊接不良,影响电路板的质量和性能。

因此,深入了解焊盘变大的原因对于解决该问题具有重要意义。

本文将首先介绍铺铜的过程,包括涂布阻焊剂、暴露铜层、电镀铜等步骤。

然后,将重点探讨焊盘变大的原因,其中可能包括材料性质的变化、制造过程中的误差、热应力以及设计不当等因素。

对于每个原因,我们将详细分析其机制以及可能引起焊盘变大的具体影响。

在结论部分,我们将总结本文的主要内容,并提出一些建议以解决焊盘变大的问题。

这些建议可能包括优化制造流程、改进设计规范、选择合适的材料等。

通过采取这些措施,我们有望减少焊盘变大的风险,提高电路板的质量和可靠性。

通过本文的阐述,读者将能够全面了解焊盘变大问题的原因及其可能产生的影响。

同时,本文的提出的建议也将为解决焊盘变大问题提供参考,帮助提高PCB制造的质量和效率。

下面将详细介绍铺铜过程及焊盘变大的原因。

文章结构部分的内容可以是以下样式:1.2 文章结构本文主要分为三大部分,分别是引言、正文和结论。

引言部分主要对问题进行概述,介绍了铺铜后焊盘变大的现象,并阐述了本文的目的。

正文部分分为两小节,分别论述了铺铜过程和焊盘变大的原因。

在铺铜过程中,我们将介绍铺铜的基本步骤,并探讨其中的关键问题和技术要点。

焊盘变大的原因一节中,我们将详细讨论导致焊盘变大的可能因素,包括材料选择、工艺控制、设备调整等方面的内容。

通过深入分析和实验研究,我们将揭示焊盘变大的根本原因。

结论部分将对全文进行总结,总结出铺铜后焊盘变大的主要原因,并提出对解决问题的建议。

重点强调在铺铜过程中应注意的关键细节和操作要点,以期在工程实践中提供参考和指导。

全文立足于铺铜后焊盘变大这一具体问题,通过清晰的结构安排和深入的探讨,旨在为读者提供全面而高效的知识传递和解决方案。

ENIG焊盘润湿不良失效分析

ENIG焊盘润湿不良失效分析焊盘润湿不良是指焊接过程中焊料无法完全润湿焊盘表面的现象,导致焊接不牢固或者焊接质量不合格。

本文将从焊盘润湿不良的原因、影响以及解决措施等方面进行详细分析。

焊盘润湿不良的原因可以分为焊接材料、工艺参数和环境因素三个方面。

首先,焊盘表面氧化或污染严重会降低焊盘的润湿性能,使焊料无法有效地润湿焊盘表面。

其次,焊接材料中的助剂含量不足或助剂种类选择不当也会导致润湿不良。

然后,焊接过程中的加热速度、焊接温度和焊接压力等工艺参数不合适会影响焊料的润湿性能。

最后,环境因素如湿度、气氛等也会对焊盘润湿性产生影响。

焊盘润湿不良的影响主要有以下几个方面。

首先,润湿不良会导致焊接接头的强度降低,焊接接头易发生脱焊或者焊裂等问题,从而影响产品的使用寿命和可靠性。

其次,润湿不良还会引发焊接过程中的气孔、飞溅、表面氧化等问题,严重影响焊接质量。

另外,焊盘润湿不良还会造成焊料利用率降低,增加生产成本。

为了解决焊盘润湿不良问题,可以采取以下几个措施。

首先,对焊盘进行表面清洁和处理,去除氧化和污染物,提高焊盘的润湿性能。

其次,合理选择焊接材料和助剂,增加助剂的含量可以提高润湿性能。

然后,优化焊接工艺参数,控制加热速度、焊接温度和焊接压力等,使其适合焊接材料和焊接环境。

此外,对于环境因素的影响,可以通过控制湿度和气氛等手段来改善焊盘的润湿性能。

综上所述,焊盘润湿不良是焊接过程中常见的问题之一,其产生原因复杂多样,影响也较大。

为了解决焊盘润湿不良问题,需要从焊接材料、工艺参数和环境因素等方面进行综合分析,并制定相应的解决措施。

通过合理选择材料、优化工艺参数和环境控制,可以有效地改善焊盘的润湿性能,提高焊接质量和可靠性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ENIG焊盘的两大潜在问题及其预防

罗道军

中国赛宝实验室广州 510610

摘要本文分析总结了化学镍金处理的焊盘容易发生的两大潜在问题,即镍

腐蚀形成的黑焊盘问题以及焊点中富磷层生产问题的原因、危害,并给出了

相应的预防控制措施。

关键词: ENIG 黑焊盘富磷层

引言

随着电子产品的小型化与无铅化,同时由于化学镍金(ENIG)表面处理突出的简单工艺以及成本控制方便,还有可焊性好和平整度好的优点,使得越来越多的电子产品使用ENIG 的表面处理的PCB。

但是在我们日常的工作中,常常发现这种表面处理容易出现镍腐蚀以及富磷层的两大致命的问题,这类问题一旦发生,常常造成大量批次性的焊点可靠性问题。

因为这两类问题非常隐蔽,一般不易觉察,一旦发现它的问题的时候大多已经迟了,已经造成损失了。

本文将探讨这两类问题产生的原因以及预防控制的措施。

ENIG的基本工艺

ENIG最大的优点之一就是ENIG的工艺简单,只需使用两种化学药水,即化学镀镍与酸性金水。

工艺一般先是在铜焊盘上自催化化学镀镍,通过控制时间和温度来控制镍镀层的厚度;再利用镀好的新鲜镍的活性,将镀好镍的焊盘浸入酸性的金水中,通过化学置换反应将金从溶液中置换到焊盘表面,而部分表面的镍则溶入金水中,这样只要置换上来的金将镍层覆盖,则该置换反应自动停止,清洗焊盘表面的污物后工艺即可完成。

这时的镀金层往往只有约0.05微米的厚度,这就是说ENIG的工艺非常容易控制且成本相对较低(与电镀镍金相比)。

显然表面这层薄薄的金层只能起着对镍的保护作用,但一旦保护不了镍,导致镍腐蚀氧化了或被金水过渡浸蚀,即形成了所谓的黑镍(或黑焊盘)现象,而此时焊盘的表面用肉眼看来还是金光闪闪的金子,则非常容易欺骗用户。

因为,真正需要焊接形成金属间化物的是镍而不是金,金层在焊接一开始就溶解到焊料之中去了。

因此,组装工艺前加强对ENIG表面处理的PCB的质量检查是非常必要的。

黑镍的形成与危害

镍镀层的质量主要取决于镍镀液的配方以及化学镀的温度的维护与控制,当然还与酸性金水处理的工艺有一定的关系。

该化学镀镍的工艺是通过在焊盘表面次磷酸盐与镍盐的自催化反应得到镀层的,镀层中含一定的磷,许多研究表明,镀层中磷的正常比例应该在7%~10%之间,如果镀液的配方得不到及时的维护或温度失去控制,磷的含量会偏离这个正常的范围,当磷含量偏低的时候,镀层非常容易受到腐蚀,这种腐蚀将首先来自酸性的金水的浸蚀;而当磷含量偏高的时候,形成的镀层的硬度明显增加,导致其可焊性下降,也会严重影响可靠焊点的形成。

如果镍镀层中磷含量偏低,而化学置换反应镀金的时候又没有处理好,得到大量裂纹的金镀层的话,酸性金水在后续的清洗工序中必然不容易除去,导致在空气中

暴露的镍镀层腐蚀加速,最终形成黑镍,即所谓的黑焊盘的产生。

典型的黑焊盘的照片见图1,黑焊盘的横截面见图2,从横截面的照片上可以看到典型的纵向裂纹,是为黑镍的典型特征。

图1 典型ENIG 黑焊盘中的镍镀层表面 图2 ENIG 黑焊盘的横截面

当黑镍生成后,ENIG 的表面的金镀层并没有明显的变色,容易给人造成焊盘的表面处理仍然良好的假象。

当这种焊盘进行焊接的时候,作为可焊性保护层的金迅速溶解到焊料中去,而被腐蚀氧化了的镍则不能与熔融焊料形成合金化,导致焊点可靠性严重下降,稍受外力即发生开裂。

这种黑镍造成的典型的焊点开裂状况见图3。

a

b

图3 黑镍造成的典型的焊点开裂(a :焊点整体,b :开裂的局部)

富磷层的形成与危害

ENIG 处理的焊盘,在焊接的工艺中,真正与焊料形成合金层的是ENIG 中的镍镀层,典型的金属间化物合金是Ni 3Sn 4,而镍镀层中的磷是不参与金属化,但是在镍层中,磷占有一定比例并且均匀分布的,这样一来,在镍参与合金化后局部多余的磷将会富集下来,集中在合金层的边缘形成富磷层,如果富磷层足够的厚,其强度将大打折扣,在焊点受到外来的应力时,富磷层将是首先破坏的薄弱环节,这时焊点的可靠性必然明显受到影响。

特别是在高热容的无铅工艺过程中,如果工艺控制不良,金属间化物常常较厚,导致富余的磷更多,富磷层就越发明显,焊点的可靠性就面临危险。

典型的富磷层见图4中的金属间化物与镍镀层之间的黑色地带,该黑色带状区域可以用能谱(EDS )分析证实其含有极高含量的磷。

大腐蚀发生位置

黑带与纵向裂纹

量的失效案例证明,富磷层的存在是焊点开裂失效的一个主要的失效原因。

a b

图4 ENIG焊点中的典型的富磷层(a:镍层同时兼有腐蚀;b:无腐蚀)

黑镍与富磷层的预防与控制

虽然黑镍的形成以及富磷层的出现具有很强的隐蔽性,一般手段难以发觉和预防。

但是,当我们清楚其产生的机理后,就可以很好的找到预防及控制的办法。

对于黑镍的形成,制造阶段主要是要做好镀液的维护以及工艺温度的控制,使镀层中的镍磷比例处于最佳状态。

酸性的金水也需要很好的维护,其腐蚀性过强时应该及时调整。

对于用户而言,最好的手段是使用扫描电子显微镜(SEM)对焊盘的表面处理作表面观察,主要检查镀金层是否存在裂纹,并用EDS分析镍镀层中磷的比例是否在正常范围内;其次,可以选择典型的焊盘来手工焊接并测量其焊点的拉脱强度,异常小的拉脱强度将证实可能存在黑镍;最后的一种方法就是对ENIG样品进行酸性气体腐蚀试验,如果发现其表面长出粉末或变色,说明焊盘上的金镀层有龟裂,也就说明黑镍存在的可能。

这些方法中,最方便快捷的应该是第二种方法,简单易行。

有了这些手段,就能在使用前及时发现问题,避免造成大量的有可靠性问题的线路板组件的产生,从而将损失控制在最低限度。

而对于富磷层的产生,当镍镀层中的磷镍比例适当的时候,主要是控制焊接工艺,控制焊接的时间以及焊接的温度,将金属间化物的厚度控制在最佳的1~2微米,太厚的金属间化物产生的同时,必然也富集了过厚的富磷层。

因此,在导入无铅工艺的时候,需要做大量的工艺优化试验,除了从外观来检查焊点的状况以外,还需要从微观的角度来检查其可靠性以及潜在的可靠性风险。