细煤泥离心过滤机的粒度截留问题探讨

细粒煤脱水的高效设备——煤泥离心机

细粒煤脱水的高效设备——煤泥离心机单超【摘要】煤泥离心机是目前细粒煤脱水的高效设备之一,在选煤生产中得到了广泛应用.阐述了多种煤泥离心机的工作原理、结构特点及使用情况,并论述了该设备的发展趋势.【期刊名称】《选煤技术》【年(卷),期】2013(000)001【总页数】5页(P84-87,90)【关键词】刮刀卸料离心机;沉降式离心脱水机;筛网沉降过滤离心机;工作原理;脱水;结构特点;使用情况【作者】单超【作者单位】煤炭科学研究总院唐山研究院,河北唐山063012【正文语种】中文【中图分类】TD946.2机械化采煤方法的广泛应用使煤炭工业的生产效率大大提高,但也使原煤中细粒煤和泥质组分的含量增大,给选煤厂的产品脱水带来了很大困难。

长期以来,我国选煤厂精煤水分普遍偏高,平均含量达到12.5%;其中,水分>13%的含量为13%,水分在10%~13%的含量为70%,水分<10%的含量仅为18%左右,难以达到国家规定的总精煤水分 (<10%)要求。

影响精煤水分含量的关键因素是其中的浮选精煤滤饼水分。

统计资料表明,全国平均滤饼水分含量为28.74%,个别选煤厂为30%~35%,含水量较高的浮选精煤占总精煤的比例平均为15%~30%,浮选精煤的水分在总精煤产品水分中所占比例平均为45%,最高达到60%,致使选煤厂最终精煤水分偏高。

精煤水分含量高不但严重影响产品质量,也给下游设备作业造成很大影响,同时也会带来环境污染和煤炭资源浪费。

目前,我国大多数选煤厂主要采用圆盘式真空过滤机进行细粒煤脱水,但该设备存在脱水效率低、滤饼水分高、能耗大等问题;尤其在处理细粘物料时,过滤脱水更困难。

为了进一步降低产品水分,近年来,我国引进了多种干燥机,这些设备虽然能有效解决产品水分高的问题,但存在价格昂贵、结构复杂、系统环节较多、厂房建筑面积大的问题,并且其产生的粉尘及烟道气对周围环境污染较大,影响了其推广应用。

煤泥离心机以其处理能力大、脱水效果好、占地面积小、设备和工艺简单、运行费用低而在选煤厂得到了广泛的应用,介绍了煤泥离心机的工作原理、结构特点、现场使用情况,以及该设备的未来发展趋势。

评述筛网沉降离心机应用现状

评述筛网沉降离心机应用现状筛网沉降离心机在选煤行业主要用于煤泥和浮选精煤、浮选尾煤的脱水,该设备具有生产能力大、耗电量小、产品水分低、物料松散连续、占地面积小、没有辅助设备、系统简单、综合投资低等诸多优点。

但目前使用的筛网沉降离心机在某些方面存在一些问题,因而制约了该设备在选煤行业的推广和应用。

煤炭行业已制定2015年规划,到2015年煤炭总产量将超过40亿t。

我国将新建和改建数百座选煤厂,原煤人选率由2005年的33%提高到50%以上,原煤入选量将达15~18亿t,届时用户将对煤炭质量提出更高的要求,浮选精煤水分高的问题迫切需要解决。

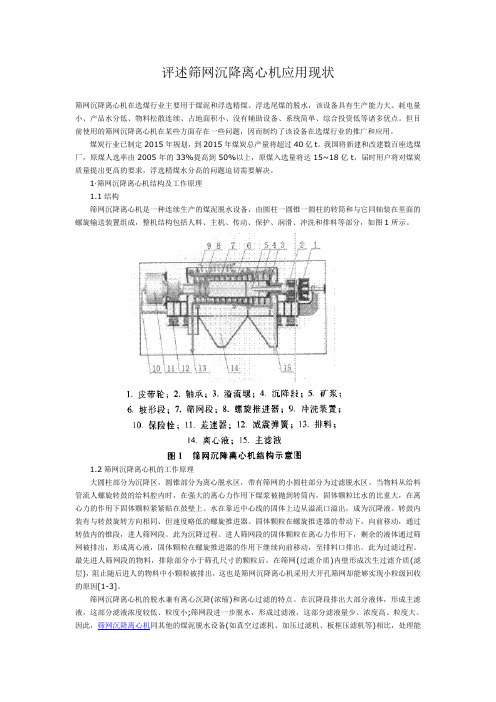

1·筛网沉降离心机结构及工作原理1.1结构筛网沉降离心机是一种连续生产的煤泥脱水设备,由圆柱一圆锥一圆柱的转筒和与它同轴装在里面的螺旋输送装置组成,整机结构包括人料、主机、传动、保护、润滑、冲洗和排料等部分,如图1所示。

1.2筛网沉降离心机的工作原理大圆柱部分为沉降区,圆锥部分为离心脱水区,带有筛网的小圆柱部分为过滤脱水区。

当物料从给料管流人螺旋转鼓的给料腔内时,在强大的离心力作用下煤浆被抛到转筒内,固体颗粒比水的比重大,在离心力的作用下固体颗粒紧紧贴在鼓壁上。

水在靠近中心线的固体上边从溢流口溢出,成为沉降液。

转鼓内装有与转鼓旋转方向相同、但速度略低的螺旋推进器。

固体颗粒在螺旋推进器的带动下,向前移动,通过转鼓内的锥段,进人筛网段。

此为沉降过程。

进人筛网段的固体颗粒在离心力作用下,剩余的液体通过筛网被排出,形成离心液,固体颗粒在螺旋推进器的作用下继续向前移动,至排料口排出。

此为过滤过程。

最先进人筛网段的物料,排除部分小于筛孔尺寸的颗粒后,在筛网(过滤介质)内壁形成次生过滤介质(滤层),阻止随后进人的物料中小颗粒被排出,这也是筛网沉降离心机采用大开孔筛网却能够实现小粒级回收的原因[1-3]。

筛网沉降离心机的脱水兼有离心沉降(浓缩)和离心过滤的特点。

在沉降段排出大部分液体,形成主滤液,这部分滤液浓度较低、粒度小;筛网段进一步脱水,形成过滤液,这部分滤液量少、浓度高、粒度大。

选煤厂煤泥重介质分选工艺分析

选煤厂煤泥重介质分选工艺分析摘要:煤炭洗选过程中会产生大量的煤泥水。

若直接将煤泥水排放,则会导致环境污染和煤炭资源浪费。

煤泥在许多情况下不能被降解,在风干时会产生大量的粉尘。

这些粉尘悬浮于空气中时,空气中的悬浮颗粒物会严重超标。

此外,煤炭在氧化时会产生大量的有毒有害物质,这些物质会随着雨水深入到地下,导致地下水污染。

出于环保考虑,煤矿企业必须对煤泥进行分选。

由于煤泥颗粒粒度分布范围较大,许多分选工艺效果不佳,且成本较高。

目前,多采用重介质分选工艺。

重介质分选工艺虽然能有效地对煤泥进行分选,但也面临着许多问题,例如重介质液回收困难。

为了更好地利用重介质工艺对煤泥进行分选,需要了解其特点。

基于此,文章主要分析了选煤厂煤泥重介质分选工艺的应用。

关键词:选煤厂;煤泥重介质分选工艺;应用煤炭洗选过程中会产生大量的煤泥,实现对煤泥的分选,不仅可以提高煤炭资源的利用率,还可以增加企业的经济效益。

因此,非常有必要选择合适的分选工艺对煤泥进行分选。

考虑到煤泥粒度分布范围较广,多采用重介质分选工艺。

通过分析重介质分选的流程,探讨了影响分选效果的因素。

最后,以A矿为例,分析了煤泥重介质分选的效果,发现对煤泥进行回收可以创造显著的经济效益。

所分析内容可以为重介质分选工艺的设计提供一定的参考。

1选煤厂煤泥重介质分选工艺的概念选煤厂煤泥重介质分选工艺是一种利用介质密度差异进行煤泥分选的工艺。

该工艺主要包括以下步骤:首先将煤泥通过震动筛进行分级,然后将煤泥送入重介质分选罐中,加入一定比例的重介质(常用的有磁铁粉、重晶石、重油等),使煤泥悬浮在重介质中,根据煤泥的密度差异,将不同密度的煤泥分离出来。

最后,通过洗涤、脱水等工艺将得到的煤泥干燥,制成煤泥砖等产品。

该工艺主要适用于煤泥粒度较小的情况,可有效地将煤泥中的煤和矸石分离,提高煤泥的品位和利用率。

同时,该工艺操作简单,设备投资和运行费用较低,是一种经济、实用的煤泥分选技术。

单层无烟煤滤料截留杂质都存在的主要问题

单层无烟煤滤料截留杂质都存在的主要问题在实际过滤中.完全不可能达到所有滤料层都能发挥作用,往往是下层滤料截留恳浮颗粒的作用未得到充分发挥过滤就被迫停止,其原因为当滤料进行反冲洗时,由于水力筛选的结果,向上流动的水流速度足以把滤料层托起来,使整个滤料层中的砂粒处于悬浮状态。

这样处于悬浮状态的砂拉就会自动地重新按小颗拉在上、大颗粒在下的顺序排列,这一现象称为水力分级现象。

冲洗完毕后,滤料虽然恢复到原来的厚度,但无烟煤滤料的水力分级作用却遗留下来,即在沿滤料层的厚度方向上滤料自然排列成小粒径在上大粒径在下的分布状态。

分级滤料层在过滤时有以下两个不利之处。

是由滤料层中孔隙大小沿滤料层厚度的分布规律引起的。

由于分级作用,使小颗粒滤料在上,大颗粒滤料在下,这样滤料颗粒间的孔隙从滤料层顶部到底部也是按从小到大的顺序排列的。

这样对过滤造成两方面的缺陷:一方面是上部滤料层由于孔隙小,能容纳的悬浮固体也就比下部滤料层能容纳得少,使整个滤料层的纳污能力不均匀,另一方面,水流通过上部滤料层的阻力比下部滤料层大,在截留悬浮杂质颗粒后变得更严重。

是由悬浮杂质颗粒沿滤料层厚度的分布规律引起的。

因为悬浮杂质颗粒在滤料层中的分布是从顶部到底部呈指数关系递减的,这样就突出了下列矛盾:在孔隙率最小的顶部,滤料层要容纳的悬浮杂质颗粒的量最大,而孔隙率最大的底部滤料层容纳的悬浮杂质颗粒的量却最小。

其后果是滤池由于滤料层顶部迅速地被悬浮杂质颗粒堵塞,水头损失迅速上升,在过滤的水头损失达到允许值时,整个滤料层截留悬浮杂质颗粒的能力未能发挥出来。

总之,滤料水力分级使表层滤料粒径最小,孔隙率最小黏附比表面积最大,截留的悬浮杂质量最多,而过滤到一定时间后,表层滤料间的孔隙将逐渐被堵塞,甚至产生机械筛滤作用在滤料表面形成一层泥膜,使过滤水头损失剧增。

会产生以下不良后果:在一定的过滤水头下,过滤速度剧减(即等水头变速过滤),这样导致过滤水量急剧减少,或者在一定的过滤速度下,水头损失达到了极限值(即变水头等速过滤),当过滤的水头损失达到最大值时,如果滤池仍然继续运行,过滤的速度将比预定值不断降低,这是不允许的,无烟煤滤料滤池必须停止过滤;或者即使过滤的水头损失未达到预定最大值,但因滤料层表面截污量不均匀,造成滤速不均匀,最终导致滤料层表面受力不均匀而使泥膜产生裂缝,容易使杂质从裂缝中流出,导致悬浮杂质颗粒穿过滤料层而出现滤出水的浊度或者其他水质参数不合格时滤池也必须停止过滤;或者当连续过滤的时间过长,例如50h、60h,即使水头损失在允许的范围内,水质也仍然合格,也必须停止过滤,主要是防止无烟煤滤料颗粒黏着的悬浮杂质颗粒物过于紧密,反冲洗时不易冲洗下来。

细煤泥离心过滤机的粒度截留问题探讨

Ab t a t B s d o n lzn h i i r u i n o e f t r g c nrf g ’ e d a d p o u t , t e c a a trs c f sr c : a e n a ay ig t e sz d s i t f t l i e t u e S fe n rd cs h h r ce t s o e tb o h i en i i i p r ce c p u e p o e t n t e c n r u a l a in p o e s h v e n d s u s d D e l ai n e e t c u e y t e a t l a t r rp r i e ti g f t t r c s a e b e i se . e p f t t f c a s d b i y h f l i r o c i r o h p r u a t l e l y n i o a t rl e o e n n a ils a d s o l e p i r t n in w i e t f g o o s p r ce b d p a s a mp r n oe r c v r g f e p r c e , n h ud b ad mo e at t h l c n r u e i t i i t e o e i d sg i g einn . Ke wo d : f e c a e t r g f tr g c nrf g y r s i o d wae i ; i e n e i u e;r c v r ie n l n li t e o e y sz

影响机械过滤器截污能力因素

影响机械过滤器截污能力因素机械过滤器在工业生产中的作用越来越重要,对于生产中需要过滤的产品有了一个很好的平台。

机械过滤器操作时影响截污能力的因素主要有以下两个方面。

第一点就是滤料粒径。

滤料粒径大,形成的滤孔通道溶积大截污能力液大。

同时,滤料粒径大,悬浮物也易于渗透到滤层深处,使截污能力相应增大。

如果滤料粒径过高的则水中的悬浮物颗粒易产生穿透,从而影响出水浊度。

第二点是预处理方式。

当滤料粒径为0.5~1.0mm时,未经处理的水。

其截污能力诶0.5~1.0kg/m3 经石灰处理的水,其截污能力为1.5~2.0 kg/m3,对于混凝处理的水为2.5~3.0 kg/m3。

流速,流速不宜过快或过慢,在过滤经过混凝和澄清处理后的水时 其流速可以设定为10~12m/h。

机械过滤器在进行工作时我们要注意现场保护,其主要保护要求有以下两个方面。

1.移动设备时对操作屏应特别注意,以免碰坏配管。

2.对设备本体与钢衬胶或涂塑配管不允许在其表面采用电焊,以保证内部衬胶或涂塑不被损坏。

机械过滤器在进行操作时一定要注意这些细节问题,才能保

持机械过滤的正常操作。

浅谈煤炭洗选加工过程中的粒度控制问题

210我国的国民经济不断发展,煤炭行业是我国国民经济中的重要一部分,它的年收入正在逐年的增长。

煤炭行业是我国社会不断进步,提升了我国的综合经济,并且使我国成为在世界贸易组织中的经济大国,但是煤炭是不可再生的能源,中国必须要走可持续发展的路线。

合理的开采煤炭资源。

有控制好开采的数量,在此基础上推动中国煤炭事业的发展。

但是开采后的煤炭中可能会存在着一些杂质,因此我们必须要根据现实情况采取相应的措施。

1 煤炭粒度的基本概念当我们对煤炭进行碾碎之后,因为煤炭自身的特性存在差异,它会有很多的表现形式。

粒度就是这些不同颗粒的大小。

它可以包含所有的颗粒也可以是其中的一个。

当我们在进行对煤炭粒度的确认时,可以将其中的一颗作为我们的研究对象来进行单独的运算,也可以把多个作为一个整体来进行总体计算。

当我们在研究球形的颗粒时应该要把球形的直径当做颗粒的粒径,并且要把球径粒度的概念结合起来进行研究。

当我们表示颗粒群的粒度时,要利用规定的材料来进对其进行筛选,并把筛选出来的颗粒利用相关的公式来进行,并且把它转化成百分率计算完成后要对其进行数据分析,然后确定颗粒群的整体粒度是多少。

2 煤炭洗选加工过程中应注意的问题在我国煤炭企业虽然呈现上升的趋势,但是我国的煤炭资源有限,并且它不能再生。

在开采时,我们必须要遵守国家的规定,要控制开采的数量,同时我们也要保证煤炭质量。

我们要对煤炭进行洗选加工来提高对煤炭的利用率,保证以较少的煤炭能够创造出较大的经济价值。

因此,当我们对煤炭进行加工时,必须要采用高科技,提高煤炭洗选技术。

在洗选时使用技术时要重点考虑以下几点。

2.1 重视质量当我们开采煤炭是必须要采取措施来提升煤炭的质量。

如果我们没有采取措施,就可能对相关的生产企业造成经济上的损失,同时也会影响中国整个煤炭行业的经济效益,不能够实现可持续发展,影响中国煤炭事业的发展。

因此,当我们在进行洗煤工作的目的就是能够除掉煤矿中存在的杂质来提高煤炭的质量。

循环流化床锅炉输煤筛碎设备运行状况及粒度控制

循环流化床锅炉输煤筛碎设备运行状况及粒度控制循环流化床对入炉燃料的颗粒特性——颗粒度及颗粒级配提出了严格的要求。

适当的燃料粒径和级配是循环流化床锅炉正常运行的前提和保证条件。

文章简单介绍了内蒙古京海煤矸石发电有限责任公司330MW循环流化床锅炉输煤筛碎设备状况及控制燃煤粒径的措施。

标签:循环流化床锅炉筛碎设备;燃煤粒径控制;措施目前国内己投产运行的循环流化床锅炉中,有很大一部分由于燃料颗粒特性不符合锅炉设计要求致使锅炉出力、燃烧等锅炉运行技术指标达不到设计要求,甚至严重危及锅炉正常、稳定运行。

我公司1、2号机组分别于2010年8月和10月均已顺利投产,因筛碎问题,煤粒度超标,曾发生过多次降负荷及停炉事故,特别是燃用劣质煤时,因筛分及破碎系统控制不当燃煤粒径过大,往往会导致循环流化床锅炉发生一系列问题。

下面结合我公司的一些实际情况,就筛碎设备状况及粒度控制措施进行一下探讨。

1 设备介绍根据我厂循环流化床锅炉要求和来煤情况,采用两级破碎,粗碎机室和细碎机室分开布置。

根据煤质资料和系统出力,粗碎机室内滚轴筛及碎煤机出力按4×330MW机组设计,滚轴筛的额定出力为1600t/h,入料粒度≤300m m,出料粒度定为30mm;环锤式碎煤机自带减震平台,额定出力为1200t/h,入料粒度≤300mm,出料粒度≤30mm。

筛子和碎煤机各设两台,两套筛碎设备互为备用。

细碎机室内细筛机及细碎机出力按2×330MW机组设计,细筛机的额定出力为800~1000t/h,入料粒度≤50mm,筛下物粒度≤8mm;细碎机自带减震平台,额定出力为600t/h,入料粒度≤50mm,出料粒度≤8mm。

细筛机及细碎机各设两台,两套筛碎设备互为备用。

2 输煤筛碎设备技术现状目前,国内循环流化床锅炉燃料制备系统的工艺形式以“粗碎+筛分+细碎”为基本形式,其他根据每个工程的具体情况和条件适当作以变更或重新组合。

常用的几种形式如下:一级筛分两级破碎、三级筛分两级破碎、两级破碎。

细煤泥离心过滤脱水过程的颗粒截留机理

细煤泥离心过滤脱水过程的颗粒截留机理

细煤泥离心过滤脱水是一种有效的处理方法,通过采用离心机和过滤

器来将细煤泥中的水分分离出来,从而达到脱水的目的。

作为一种关

键的煤矿工艺,在进行细煤泥离心过滤脱水时,颗粒截留机理是非常

重要的。

下面,我们从以下几个方面来讲解颗粒截留机理及其作用。

1.离心机的作用

离心机通过产生巨大的离心力将煤泥进行旋转分离,分离出来的液态

煤泥被分散到滤饼层上,形成一个厚而致密的过滤层,使得过滤层的

孔隙率逐渐减小,逐渐增加了对颗粒的截留作用。

2.过滤器的作用

过滤饼层虽然起到了截留颗粒的作用,但孔隙度会因为物料的损坏、

集结、入渗等现象而逐渐降低,因此需要通过过滤器来达到完全过滤。

过滤器主要采用布袋式过滤器,对煤泥进行过滤,可以截留颗粒物,

并减少过滤层的厚度,使煤泥快速脱水。

3.颗粒截留机理

颗粒截留机理是指在离心机和过滤器中,通过分散、截留、过滤等过程,从细煤泥中脱水并截留颗粒的机理。

在离心机中,大颗粒物向离心机的外侧逃逸,而小颗粒物则向中心逃逸。

由于煤泥中颗粒大小不一,因此通过离心机离心作用,可以实现对不同大小的颗粒物的分离。

而在过滤器中,通过过滤层截留颗粒,并形成一个致密的膜层,使得煤泥在过滤器中通过时,只能通过膜层的孔隙,进一步达到颗粒的截留作用。

总之,颗粒截留机理是在离心机和过滤器的协同作用下,通过分散、截留、过滤等过程,实现对细煤泥中颗粒的截留和脱水,从而达到水分脱离煤泥的目的。

化工设备中细颗粒物分离的原理与操作策略

化工设备中细颗粒物分离的原理与操作策略随着化工行业的发展,细颗粒物分离在化工设备中扮演着重要的角色。

细颗粒物的分离是指将固体颗粒从气体或液体中分离出来的过程。

本文将探讨细颗粒物分离的原理以及一些常见的操作策略。

一、细颗粒物分离的原理细颗粒物分离的原理主要涉及两个方面:颗粒物的物理性质和分离机理。

1. 颗粒物的物理性质颗粒物的物理性质包括粒径、密度、形状和表面特性等。

这些性质会影响颗粒物在分离过程中的运动行为和相互作用。

例如,较大的颗粒物往往具有较大的惯性,使其在气体或液体中的运动速度较快,更容易被分离出来。

而密度差异较大的颗粒物,在重力或离心力的作用下,也更容易被分离。

2. 分离机理细颗粒物的分离机理主要包括重力分离、离心分离、过滤、沉降、扩散和静电吸附等。

重力分离是指利用颗粒物在重力场中的不同沉降速度来实现分离。

例如,在沉降池中,颗粒物会因为重力作用而沉降到底部,从而实现分离。

离心分离是指利用离心力将颗粒物分离出来。

离心分离常用于颗粒物较小且密度差异较大的情况下。

通过高速旋转离心机,颗粒物会受到离心力的作用,从而被分离出来。

过滤是指将颗粒物通过滤网或滤纸等过滤介质进行分离。

过滤的原理是利用介质的孔隙大小来阻挡颗粒物的通过,从而实现分离。

沉降是指利用颗粒物在液体中的沉降速度差异来实现分离。

通过调节液体的流速和颗粒物的浓度,可以控制颗粒物的沉降速度,从而实现分离。

扩散是指利用颗粒物在流体中的分子扩散来实现分离。

颗粒物会受到流体分子的碰撞和扩散作用,从而发生随机运动,最终被分离。

静电吸附是指利用颗粒物和分离介质之间的静电作用力来实现分离。

当颗粒物带有电荷时,可以通过静电吸附的方式将其分离出来。

二、操作策略在化工设备中,细颗粒物分离的操作策略主要包括预处理、优化设计和在线监测。

1. 预处理预处理是指在颗粒物分离之前对原料进行处理。

预处理的目的是去除颗粒物的杂质和降低颗粒物的浓度。

常见的预处理方法包括筛分、洗涤和磁选等。

浅谈煤炭洗选加工过程中的粒度控制问题 王勇伟

浅谈煤炭洗选加工过程中的粒度控制问题王勇伟摘要:近些年来,我国煤矿企业不断扩大自身对煤矿的开采规模,不断改进自身的生产方式,虽然我国煤矿企业对煤炭进行洗选加工的方式不断改进,但是在生产过程中也有大大小小的问题产生,这些问题大多数都是在选煤设计与生产工作中的控制煤炭粒度的问题,虽然这些问题看大不大,但是如果放任不管的话甚至可能会导致选煤生产无法正常进行的严重后果,所以如何在控制对煤炭进行洗选加工的粒度是一项任何煤矿企业都无法避开的问题,本文在这种情况写,通过研究相关理论,对煤炭洗选加工的粒度控制技术做了详细的描述,并且结合实际提出了一些相对可行的建议。

关键词:煤炭洗选;粒度;粒度控制;技术途径;破碎比作为国家工业发展的战略性资源,煤炭开采与利用在我国的工业发展中具有很重要的地位,而作为我国经济建设的基础行业,煤炭行业的经济收入目前处于稳步地增长阶段,有效的促进了我国的经济发展。

但是煤炭同其他矿物一样,都属于不可再生性资源,煤炭行业在扩大开采的同时,全球的煤炭储量也在不断的减少。

并且在煤炭行业的开采工作时,经常会出现像顶板混入等无法避免的状况,从而导致开采的煤炭质量不好。

而在如今煤炭经济不太景气的今天,企业必须提高煤产品的质量才能生存下去,为了加强对煤炭的深加工,对煤炭的开采和洗选是非常重要的,而在这项工作中,检验开采的煤炭是否质量过关的指标就是煤炭的粒度。

因此,能否控制煤炭洗选加工过程中的粒度问题时很关键的。

1. 粒度控制对洗煤行业的重要性分析我国的工业等国民经济支柱行业的发展水平在迅速的提高,因此,我国的能源需求也不断增加,虽然我国的新能源行业发展速度很快,但是我国目前消耗能源的大部分仍然是煤炭资源,随着我国煤炭资源的不断开采,消耗,我国的煤炭储量也在不断减少,我国面临的能源压力也在不断上升。

虽然如此,我国的诸多煤炭企业在发展时仍然面临着大量的问题,首当其冲的就是开采出来的煤炭纯度不高,夹杂着大量的杂质。

煤泥离心过滤和机械压滤的滤饼层粒度分布及其影响

煤泥离心过滤和机械压滤的滤饼层粒度分布及其影响王雪伟;张文军;胡格伟;余悦发;武志宏【摘要】针对离心过滤和机械压滤过程中煤粒成饼机理的差异,采用分层取样法分析对比了煤泥离心过滤与机械压滤两种不同过滤方式形成的滤饼内部的粒度及水分分布特点,基于沉降理论探讨了离心过滤和机械压滤的成饼过程,并分析了入料级配对离心过滤过程中滤饼粒度分布的影响.结果表明:机械压滤形成的滤饼中,颗粒粒度和滤饼水分沿滤饼厚度的方向无显著变化,而离心过滤形成的滤饼中,颗粒粒度和滤饼水分沿滤饼厚度的方向存在较大变化,距离滤网越近,滤饼层颗粒的平均粒度越粗、水分越低;入料级配对离心过滤的滤饼层粒度的径向分布及脱水效果影响显著,随着入料平均粒度的减小,上述径向分布差异呈现缩小的趋势;沿着滤饼厚度的方向,压滤滤饼中的过滤比阻分布是相对均匀的,在理论分析中可近似为常数,而离心过滤的滤饼层的过滤比阻分布具有非均匀性,影响比阻分布的因素具有复杂性.【期刊名称】《煤炭学报》【年(卷),期】2014(039)010【总页数】5页(P2087-2091)【关键词】煤泥;离心过滤;压滤;滤饼粒度分布;滤饼比阻【作者】王雪伟;张文军;胡格伟;余悦发;武志宏【作者单位】中国矿业大学化工学院,江苏徐州221116;中国矿业大学化工学院,江苏徐州221116;中国矿业大学低碳能源研究院,江苏徐州221008;中国矿业大学化工学院,江苏徐州221116;中国矿业大学化工学院,江苏徐州221116;中国矿业大学化工学院,江苏徐州221116【正文语种】中文【中图分类】TD926.2煤炭产品的水分对煤炭运输、加工、利用等方面有诸多不利影响,选后产品脱水是煤炭湿法洗选加工过程的必须环节[1-3]。

由于粒度细、比表面积大,煤泥产品脱水难度大,开发细粒煤泥脱水技术一直是选煤行业的热点和难点之一。

机械压滤(图1(a))技术已经广泛用于煤泥脱水领域,离心过滤脱水技术是煤泥脱水研究的重要方向之一[4-5]。

滤料粒径截留滤料层中杂质的影响

滤料粒径截留滤料层中杂质的影响通过对无烟煤滤料粒径试验发现,杂质穿透深度Hp和滤料粒径D的关系是:Hp与D2.46成正比。

滤料粒径越大,则滤料孔隙率越大,滤料含污能力越大。

故有人提出大粒径滤料过滤,所用粒径比普通滤料粒径大1 倍左右,但实际应用过程中选用较大粒径的无烟煤滤料时,其比表面积会随之下降。

然而,过滤过程中单位体积无烟煤滤料层所提供的比表面积必须满足某一最低限值的要求,否则就会引起滤后水质过早超标,因此,滤料粒径越大,其相应滤层高度也需增加,具体关系式如下:So=6(1-m)/ / * (Lo/de)式中,So为滤层中单位面积滤料的比表面积,m2/m2 ; Lo为滤料层厚度,mm ; m为滤料孔隙率,%,/为滤料球形度;de为滤料当量粒径,mm。

由上式可见,滤料层厚度与滤料粒径之比是对均质滤料过滤起控制作用的比值。

日本的藤田贤二总结了许多均质滤料滤池的运行资料,提出以下经验参数:Lo/d10=1000 或Lo/de=800式中,d10为滤料有效粒径,mm,按照上式估算,单层均质滤料滤层的厚度通常都要达1.0 一1.2m,甚至可能更高。

由此可见, 采用粗粒径滤料过滤存在两个问题:一是出水水质不易保证;二是反冲洗强度大(即单位面积的冲洗水量大)。

为了保证出水水质,滤料层厚度还要增大,导致经济上不合理(造价提高),反冲洗强度增大导致消耗动力增加,运行费用增大。

综合考虑,滤料粒径也不宜太大,一般取滤料的粒径为0.5-1.2mm,无烟煤滤料的粒径为0.9-1.8mm。

滤料层组成对截留杂质的影响滤料层组成实际生产中为实现反粒度过滤通常是采用双层滤料或三层滤料。

双层滤料是由上层的粗粒无烟煤滤料和下层的细粒构成的。

由于无烟煤滤料的密度比石英砂小, 在反冲洗后无烟煤滤料层仍然保持在层上面。

这样对整个滤料层而言, 实现了反粒度过滤, 即沿水流方向滤料粒径从大到小排列。

但就无烟煤滤料和石英砂每种滤料层来说, 避免不了反冲洗时的水力分级作用, 即同样存在粒径组成沿水流方向仍然是从小到大排列的。

[粒度,煤炭,过程]煤炭洗选加工过程中粒度的控制问题

![[粒度,煤炭,过程]煤炭洗选加工过程中粒度的控制问题](https://img.taocdn.com/s3/m/15084cbab84ae45c3b358cf0.png)

煤炭洗选加工过程中粒度的控制问题摘要:近几年,随着矿井延伸断层增多以及洗煤方式的不断变化,在生产和洗煤过程中都出现了粒度问题,有些已经影响了正常的生产和洗煤工作,本文结合生产实际,阐述了煤炭颗粒控制的必须性和重要性。

关键词:煤炭洗选;加工;颗粒控制随着矿井及选煤厂生产规模的不断扩大,洗选煤种以及生产方式的不断变化,在选煤设计及生产过程中关于煤炭的粒度控制出现了一些新的情况,有些甚至严重影响了选煤生产的正常运行。

煤炭作为我国经济发展和人民生活中的重要能源,在我国的社会发展中具有重要的意义。

但是煤炭在燃烧过程中会产生大量的污染,随着我国大气雾霾污染的严重,对煤炭的清洁也日益引起重视。

经过煤炭洗选,可以有效的去除煤炭中的杂质,对于环境保护具有重要的意义。

同时煤炭洗选还能够改变煤炭产业结构单一、质量低下的产业结构,对于煤炭行业逐渐向高质量、多级产业结构转变,以及经济发展和生态环境的保护都有重要的意义在煤炭的开采和洗选加工过程中,粒度是一项非常重要的指标,也是衡量商品煤是否合格的重要标志,也对煤炭的销售有着至关重要的影响。

一、粒度的概念,形成原因颗粒的概念:颗粒的大小,就是指煤炭被破碎之后,由大颗粒破碎成小颗粒,形成原因:在煤炭开采过程中形成的大小不一的颗粒的煤,并且随着运输和洗选加工粒度逐渐发生改变。

二、煤炭粒度控制的必要性和重要性1、保证生产系统的的需要大粒度煤块和矸石会造成生产系统的堵塞,影响正常的煤炭开采和运输,为了保证生产系统的正常运转,我们矿的破碎作业主要分两个粒度阶段,第一个阶段是在井下工作面,原煤中大于300mm的大粒度煤块和矸石通过转载机配备的锤式破碎机破碎到300mm以下,第二个阶段是到井上进入动筛车间进行筛选破碎,先经过200mm的筛子,把大矸石和大煤块分离出来,大煤块通过人工捡出来进行破碎混入筛下物,大矸石用排矸皮带运送到矸石山。

筛下物再经过50mm的筛子,筛上物进入跳汰机把煤和矸石分离出来,煤块进行破碎混入筛下物,矸石用排矸皮带运送到矸石山。

过滤过程中杂质的截留原理

过滤过程中杂质的截留原理

过滤过程中,杂质的截留原理主要与过滤介质的孔径、表面性质和压力有关。

1. 孔径:过滤介质的孔径决定了能够通过的颗粒或分子的大小范围。

孔径较小的过滤介质能够截留较小的颗粒和分子,而较大的颗粒和分子则无法通过。

通常情况下,过滤介质的孔径应比待过滤物质的颗粒或分子的大小稍小。

2. 表面性质:过滤介质的表面性质对于杂质的截留也有影响。

一些过滤介质拥有特殊的表面性质,如亲水性、疏水性、吸附性等,能够吸附或排斥特定的杂质,从而提高过滤效果。

3. 压力:过滤过程中施加的压力会影响杂质的截留。

较大的压力可以增加通过过滤介质的液体或气体的速度,进而增加对杂质的截留效果。

但是过高的压力可能会导致过滤介质破裂或堵塞,影响过滤效果。

综上所述,过滤过程中杂质的截留主要取决于过滤介质的孔径、表面性质和施加的压力。

合理选择过滤介质和控制过滤条件,可以有效地截留杂质。

浓度和粒度对细粒煤滤饼结构影响的研究

浓度和粒度对细粒煤滤饼结构影响的研究陈茹霞;樊玉萍;冯泽宇;李剑波;董宪姝【摘要】为了研究浓度和粒度对细粒煤滤饼结构的影响,对不同条件下的细粒煤进行真空过滤脱水,并采用电子显微镜和计算机图像处理技术对形成的滤饼进行孔隙结构分析,得到滤饼的孔隙率和分形维数,结合过滤速度、滤饼水分和干滤饼密度分析滤饼结构对过滤脱水的影响规律。

结果表明:随着煤浆浓度的增加,滤饼的孔隙率减小,从而使过滤速度减小,滤饼水分和密度增大。

同一滤饼从底层到上表面,孔隙率减小,分形维数增大。

同时物料粒度越细,滤饼分形维数越大,孔隙率越小,特别是当粒度为-0.045 mm时,滤饼孔隙率只有5%左右,给细粒煤过滤脱水带来了很大的困难。

%In order to study the effects of concentration and particle size on filter cake structure of fine coal ,vacuum filtration of fine coal in different conditions was carried out ,and the porosity and fractal dimension of the cake were obtained by electron microscopy and computer image processing technology .At the same time ,the effects of the filter cake structure on filtration dewatering was investigated combined with the filter velocity ,moisture content and density of filter cake . The results showed that with the increasing of the slurry concentration ,the porosity of the filter cake reduced which led to the lower velocity and higher moisture content and density of cake .On the other hand ,the results also proved that the porosity declined and the fractal dimension increased from bottom to top of a cake .And the finer particle size led to greater fractal dimension and smallerporosity .Especially ,the porosity of cake was only 5 .2%when its particle was -0 .045 mm ,which brought a lot of difficulties in filtration dewatering .【期刊名称】《中国矿业》【年(卷),期】2017(026)002【总页数】6页(P133-138)【关键词】过滤脱水;图像处理;孔隙率;分形维数【作者】陈茹霞;樊玉萍;冯泽宇;李剑波;董宪姝【作者单位】太原理工大学矿业工程学院,山西太原030024;太原理工大学矿业工程学院,山西太原030024;太原理工大学矿业工程学院,山西太原030024;太原理工大学矿业工程学院,山西太原030024;太原理工大学矿业工程学院,山西太原030024【正文语种】中文【中图分类】TD926由于采煤机械化程度的不断提高,使得入选原煤中细粒煤含量逐渐增多,致使最终产品水分难以脱除,且煤质的降低和选煤过程中浮选药剂的残留等进一步加大了细粒煤脱水的难度 [1-2]。

粒度组成特性对煤泥脱水效果影响的研究

粒度组成特性对煤泥脱水效果影响的研究樊玉萍董宪姝【摘要】摘要:基于细粒煤泥的粒度分布特性进行真空过滤脱水,以煤浆的脱水速度、滤饼水分和过滤比阻为判定指标,对均匀度煤浆的脱水性质和不同粒度组成进行分析。

试验结果表明,均匀度相差不大,煤浆的脱水效果随着粒度的减小而急剧恶化;粒度组成相似,随着均匀度的减小,煤浆的脱水效果会逐渐变好。

这是由于-0.045 mm微细颗粒容易堵塞滤纸,从而降低滤饼的透气性,影响煤炭脱水效果。

【期刊名称】中国煤炭【年(卷),期】2015(000)003【总页数】6【关键词】粒度组成过滤脱水均匀度沉积规律【文献来源】https:///academic-journal-cn_china-coal_thesis/0201216620795.html1 前言煤泥的粒度特性是影响选煤脱水工艺与设备效果的关键,近年来随着煤泥粒度组成发生巨大的变化,使得煤泥的脱水效果受到了极大的影响,在当前煤炭形势紧张的情况下,提高产品质量,尤其是降低水分提质具有重要的现实意义。

由于这些细颗粒比表面积大,颗粒表面带有一定的负电荷,加之风化氧化作用,颗粒表面存在着疏水性较差、水化膜加厚以及煤浆粘度增加等问题造成脱水极为困难,因此研究细粒煤高效脱水技术及其脱水机理已成为洁净煤技术发展的一个迫切需要。

过滤是利用多孔隙物质作为介质,使固液进一步有效分离的脱水方法,常用于细粒煤泥的脱水处理。

在滤饼形成的过程中,固体颗粒的粒度分布、表面电性和矿物成分等对滤饼的孔隙度、拱状结构和毛细管通道等影响极大。

国内外学者对此做了大量工作,如在真空过滤过程中研究真空度及药剂的添加对滤饼渗透率、滤饼比阻以及介质阻力的影响规律;也有专家提出了增加空气流速比增加真空度更有利于水分的脱除;还有专家研究了真空驱动力、煤浆浓度、过滤面积、颗粒尺寸以及絮凝剂和表面活性剂对窄粒级煤颗粒的脱水规律,其研究表明,颗粒的尺寸对煤浆的过滤速度、滤饼水分以及滤饼的微观结构具有较大影响;国内专家则指出影响滤饼比阻的因素包括压力、粒度组成、料浆浓度、物料表面荷电以及料浆的凝聚与絮凝。

煤炭洗选加工过程中的粒度控制问题分析_1

煤炭洗选加工过程中的粒度控制问题分析发布时间:2021-11-11T06:53:42.745Z 来源:《科学与技术》2021年23期作者:李香乔[导读] 本文主要分析了煤炭洗选加工过程中的粒度控制问题,重点介绍了多种可靠的粒度控制方法,这些方法不仅能够克服现有煤炭选洗加工过程中粒度控制工作存在的不足和问题,而且具有多种特有的优势以及优点。

李香乔国家能源集团新疆能源公司新疆维吾尔自治区乌鲁木齐市 830000摘要:随着我国经济社会的发展,作为我国最为主要的能源资源之一,煤炭开采生产的规模也在不断扩大。

在煤炭的洗选加工过程中,要对其粒度指标给予有效控制,因为粒度与煤炭产品的标准性、合格性保持密切相关,同时还有可能影响后续的加工工作。

因此,本文主要分析了煤炭洗选加工过程中的粒度控制问题,重点介绍了多种可靠的粒度控制方法,这些方法不仅能够克服现有煤炭选洗加工过程中粒度控制工作存在的不足和问题,而且具有多种特有的优势以及优点。

关键词:煤炭洗选;加工过程;粒度控制;问题分析引言在我国,煤炭是应用极为广泛的能源之一,对国家经济的影响极大。

当下,随着国家环境质量要求的日益提升,煤炭产业的发展也大不如前。

因而,面对这样的情况,人们对煤炭洗选加工技术的关注度越来越高。

但是,该种技术的应用范围不大,水平相对较低,与国外的先进技术相比,还存在很大差距。

对此,为了可以从整体的角度上提升煤炭质量,应该加大对煤炭洗选加工技术的优化力度,结合现存的问题,科学制定解决办法。

1加强粒度控制的重要作用①保证商品煤的质量。

用户针对不同煤炭产品的粒度,会应用不同的情况中。

在一般情况下,对于动力用煤的粒度有一般的要求,且可以过粉碎,且大部分选煤厂都有自身相应的磨碎、破碎环节。

在对煤粒度燃烧的过程中,需要借助循环流化床锅炉燃烧工艺,其粒度要求一般在8毫米到13毫米之间。

对于燃烧粒度,不能过粉碎、也不要过大,否则会出现不存在流化层,对系统的正常运行造成影响。

煤泥粒度分析方法

• 若要求进行几个粒级的分析时,则需首先 按预定的几个分级粒度分别算出沉降h距离 所需的时间t值,由细到粗依次进行上述操 作,将各个粒级全部淘析完为止,即可以 获得该试样的粒度组成。

• 特点:比较简单、准确,但费时、费工, • 用途:多用来对其他水析法校核,或没有 连续水析仪器时使用。

(三)上升水流法 • 基本原理:利用相同的上升水量,在不同 直径的分级管中,产生不同的上升水速, 粒度不同的矿粒按其不同沉降速度,分成 若干粒级。 • 组成:分级管、给水装置、水玻璃添加装 置、给矿装置和溢流接收装置等。 • 一组四管水析度分析方法

一、概述

(一)煤泥:0~0.5mm的煤或矸石 (二)分类: 1、按粒度大小分 (1)粗粒煤泥:大于45微米,沉淀、回收、 分选脱水都较容易。 (2)细粒煤泥:小于45微米,会使煤泥水许 多性质发生急剧变化,处理困难。

2、按来源分 (1)原生煤泥:开采、运输过程中由于颗粒 被破碎、磨蚀使粒度变细。 (2)次生煤泥:原煤进入选煤厂后形成的煤 泥。

※ 料浆的固体含量为10克/升,试验前将水析 管上下翻转使料浆混匀。 ※ 试验开始前取一个试样,令其浓度为Co。 ※ 每取出一个试样,料浆的液面即下降一定距 离,各试样要记录其沉淀时间和沉淀距离(按 新的液面高度计算)。 ※ 并测定其浓度Ct。浓度Ct以单位料浆容积的 固体含量表示。

d

0 .1 4

一、筛分分析 二、沉降分析:测定小于0.074mm级物料粒 度组成的常用方法 重力沉降、离心沉降 通过颗粒在适宜的介质中的沉降速度计 算颗粒粒度

(一)沉积法:测定沉降管中h高度以上悬浮 液中沉积下来的粒子累计沉积量或h处粒子 浓度的方法。 安德烈逊水析管

取试样的双向阀 可以安在侧部,利用 料浆压力直接吸取试 样。 也可以安在上部。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

收稿日期:2007-01-25 基金项目:教育部重点项目(105022) 作者简介:张文军(1970-),男,副教授,工学博士,主要从事洁净煤技术、细粒矿物分选及脱水理论与技术方面的教学科研及管理工作。

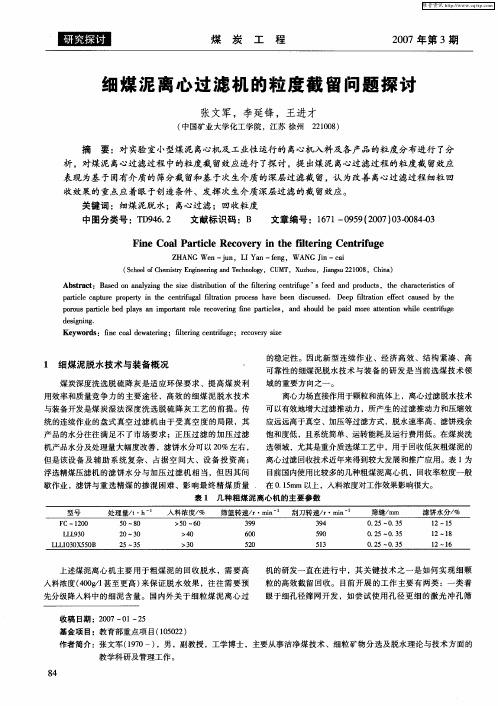

细煤泥离心过滤机的粒度截留问题探讨张文军,李延锋,王进才(中国矿业大学化工学院,江苏徐州 221008) 摘 要:对实验室小型煤泥离心机及工业性运行的离心机入料及各产品的粒度分布进行了分析,对煤泥离心过滤过程中的粒度截留效应进行了探讨,提出煤泥离心过滤过程的粒度截留效应表现为基于固有介质的筛分截留和基于次生介质的深层过滤截留,认为改善离心过滤过程细粒回收效果的重点应着眼于创造条件、发挥次生介质深层过滤的截留效应。

关键词:细煤泥脱水;离心过滤;回收粒度 中图分类号:T D94612 文献标识码:B 文章编号:1671-0959(2007)0320084203F i n e Coa l Parti cle Recovery i n the f ilter i n g Cen tr i fugeZHANG W en -jun,L I Yan -feng,WANG J in -cai(School of Che m istry Engineering and Technol ogy,CUMT,Xuzhou,Jiangsu 221008,China )Abstract:Based on analyzing the size distributi on of the filtering centrifuge ’s feed and p r oducts,the characteristics of particle cap ture p r operty in the centrifugal filtrati on p r ocess have been discussed .Deep filtrati on effect caused by the por ous particle bed p lays an i m portant r ole recovering fine particles,and should be paid more attenti on while centrifuge designing .Keywords:fine coal de watering;filtering centrifuge;recovery size1 细煤泥脱水技术与装备概况煤炭深度洗选脱硫降灰是适应环保要求、提高煤炭利用效率和质量竞争力的主要途径,高效的细煤泥脱水技术与装备开发是煤炭湿法深度洗选脱硫降灰工艺的前提。

传统的连续作业的盘式真空过滤机由于受真空度的局限,其产品的水分往往满足不了市场要求;正压过滤的加压过滤机产品水分及处理量大幅度改善,滤饼水分可以20%左右,但是该设备及辅助系统复杂、占据空间大、设备投资高;浮选精煤压滤机的滤饼水分与加压过滤机相当,但因其间歇作业,滤饼与重选精煤的掺混困难、影响最终精煤质量的稳定性。

因此新型连续作业、经济高效、结构紧凑、高可靠性的细煤泥脱水技术与装备的研发是当前选煤技术领域的重要方向之一。

离心力场直接作用于颗粒和流体上,离心过滤脱水技术可以有效地增大过滤推动力,所产生的过滤推动力和压缩效应远远高于真空、加压等过滤方式,脱水速率高、滤饼残余饱和度低,且系统简单、运转能耗及运行费用低。

在煤炭洗选领域,尤其是重介质选煤工艺中,用于回收低灰粗煤泥的离心过滤回收技术近年来得到较大发展和推广应用。

表1为目前国内使用比较多的几种粗煤泥离心机,回收率粒度一般在0115mm 以上,入料浓度对工作效果影响很大。

表1 几种粗煤泥离心机的主要参数型号处理量/t ・h -1入料浓度/%筛篮转速/r ・m in -1刮刀转速/r ・m in -1筛缝/mm滤饼水分/%FC -120050~80>50~603993940125~013512~15LLL93020~30>406005900125~013512~18LLL1030X550B25~35>305205130125~013512~16 上述煤泥离心机主要用于粗煤泥的回收脱水,需要高入料浓度(400g/l 甚至更高)来保证脱水效果,往往需要预先分级降入料中的细泥含量。

国内外关于细粒煤泥离心过机的研发一直在进行中,其关键技术之一是如何实现细颗粒的高效截留回收。

目前开展的工作主要有两类:一类着眼于细孔径筛网开发,如尝试使用孔径更细的激光冲孔筛48 研究探讨 煤 炭 工 程 2007年第3期 网,主要存在易于堵塞及寿命较短问题;另一类着眼于工艺条件的改善,比如添加助剂对入料予处理。

作者对小型煤泥离心过滤机及工业离心机的入料和各产品的粒度分布规律进行了分析,对煤泥离心过滤脱水中的颗粒截留效应进行了探讨,重点就深层过滤粒度截留效应、意义进行了讨论。

2 煤泥离心过滤粒度截留试验211 煤泥离心过滤的基本原理离心过滤过程包括过滤介质表面滤饼层形成、生长、压缩、渗流脱液等基本过程。

入料悬浮液从入口持续给入,在螺旋与过滤转鼓形成的夹层空间内沉降;大于筛网孔径的粗颗粒沉降到过滤转鼓表面被截留并通过架桥作用堆积成多孔颗粒层;小于床层孔隙的微细颗粒与滤液在离心作用透过颗粒层与过滤转鼓孔隙进入滤液收集室;与过滤转鼓之间保持一定回转速差的螺旋组连续地将沉积于过滤转鼓表面的滤饼层向排料端输送。

212 粒度截留效果试验作者用自行设计的可变频调速的LLC240离心动态过滤机对-015mm 煤泥悬浮液进行了脱水试验。

实验离心机滤网采用孔径为01125mm 的激光冲孔筛网,脱水试验结果见表2。

试验选用了两种不同粒度分布的入料(表2),入料悬浮液浓度均为200g/L,入料速度相同。

每种入料采用三种不同的离心因数进行比较。

同时利用临涣选煤厂的单机检查数据(表3)[2],对该厂重介系统中回收低灰粗煤泥的LLL1200x650B 煤泥离心机的粒度截留情况也进行了分析(表4),该设备的离心因数为155,所用焊接筛网的筛缝为0125~0135mm,入料浓度大于40%,小时处理能力40t 左右。

表1 煤泥悬浮液离心过滤脱水试验结果试验号NO 11NO 12NO 13离心因数194148109入料浓度200g/L200g/L 200g/L滤网孔隙切割粒度D 50,mm /滤渣水分,%01125mm A 样(D a =0120)0104/201500104/241670104/34100B 样(D a =0126)0106/151530106/1611301065/18192 注:D 50指进入滤液与滤饼的分配率均为50%的粒度;D a 为入料悬浮液中颗粒的加权平均粒度。

表3 入料悬浮液中的颗粒分布组成粒度组成试样A 产率/%负累积/%试样B 产率/%负累积/%0125~015321511001006413410001125~01253312767149161933516601074~01125141213412151021817301045~01074614820101411413171<01045131531315391579157合 计100100/100100/表4 LLL 1200x 650B 离心机入料及产物的粒度分布粒级/mm 平均粒度/mm 计算入料/%滤饼/%滤液/%分配率/%>126144614401001~015017502715527143011299156015~01250137520150181771173911560125~0112501188251542014251127919501125~0104501085111437195314869155<010450102381543103515135148合计/1008410415196/213 数据分析与讨论根据煤泥离心过滤脱水过程的特点,作者把多孔过滤转鼓称为固有介质,把沉积于过滤转鼓表面的多孔颗粒层称为次生介质,合称复合过滤介质。

把分配率在滤液和滤饼中相等的粒度定义为切割粒度D50。

根据透筛理论,固有介质切割粒度D 50=01125mm 。

由表2、表3可见,虽然过滤转鼓的筛孔为01125mm,但过滤过程的实际切割粒度远小于过滤筛网的孔径。

在离心因数与入料浓度相同的条件下,对入料粒度组成较细的A 悬浮液(平均粒度D a =0120mm ),切割粒度D 50=0104mm;对入料粒度组成较粗的B 物料(平均粒度D a =0126mm ),切割粒度D 50=0106mm 。

根据表4,01125~01045mm 粒级在滤饼中的分配率69155%,<01045mm 部分的分配率也达35148%。

上述信息表明,在煤泥离心过滤过程中颗粒截留回收粒度截留效应是复合过滤介质综合作用的结果,而且两者的作用机理及截留效果不同。

根据筛分理论,固有过滤介质的作用本质即筛分效应,其主要作用在于控制随滤液流失的颗粒的粒度上限,多孔过滤转鼓的粒度把关效果可以参照筛分效果的评价方法,用滤液中的限上率指标来评价,限上率越低,表明滤网的把关效果越好。

根据颗粒学及渗流理论,次生介质具有立体网状孔隙结构,具有粒状滤料的性质。

那么根据渗流原理及过滤理论,这种依靠介质中的网状孔隙结构进行过滤的过程称为深层过滤。

一旦多孔转鼓表面形成沉积颗粒层,深层过滤的条件即具备,深层过滤的效应即显现。

在离心力场作用下,液体携带细颗粒流经颗粒床层时,颗粒床层的孔隙结构会捕集颗粒。

由于离心过滤过程的流体渗流速度远大于重力场中的常规深层过滤,因此离心场中深层过滤的颗粒捕集主要依靠机械截留。

次生介质层的结构决定细颗粒的截留效果,捕集细粒的过程伴随着床层阻力的增加、脱液速度的降低。

粒度分布特性、沉降行为差异、外力作用等导致颗粒层中的孔隙结构的孔径分布具有复杂性。

如何定量地评价次生介质的粒度截留效应与效果,还有待于进一步研究。

基于上述分析,从粒度回收和控制的角度,固有介质58 2007年第3期 煤 炭 工 程 研究探讨 收稿日期:2006-01-26 基金项目:国家自然科学基金项目(50678172) 作者简介:张 先(1967-)女,内蒙古自治区呼和浩特人,副教授,博士研究生,从事水污染控制与技术研究。

曝气生物滤池在矿区生活污水处理中的试验研究张 先,龙 飞,朱 明,王之峰(中国矿业大学(北京)化学与环境工程学院,北京 100083) 摘 要:生物曝气滤池是近年来发展起来的一种新型生活污水处理工艺,特别适合于煤矿区等中小规模的生活污水处理,而气水比是影响该工艺运行效果的一个重要参数,论文在不同气水比条件下,研究了曝气生物滤池对矿区生活污水中氨氮、有机物、悬浮物的去除效果,分析了污染物的降解机制,为该工艺在煤炭矿区生活污水处理中的推广应用提供了良好的理论依据及技术参考。