MSA测量系统分析量具的重复性和再生性(再现性)

MSA重复性、再现性

2

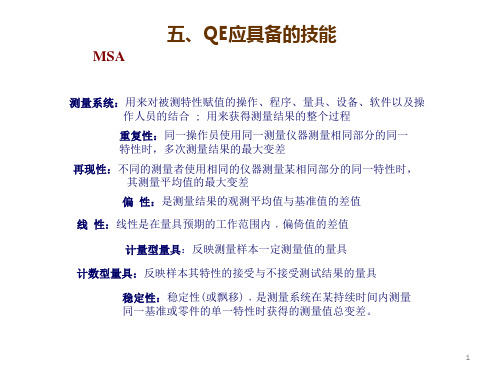

五、QE应具备的技能

5.8 零缺陷理念与6σ 零缺陷理论自20世纪70年代末创立至今,经过不断完善,已成为一整套品质管理的经 典哲学,备受包括IBM、GEA、摩托罗拉、施乐 等世界顶级公司推崇,已成为企业创 造质量奇迹进而迅速发展壮大的强劲动力。零缺陷理论核心为:“第一次就把事情做 对”。 一、零缺陷理论对品质管理的基本认识 1.品质就是符合要求 零缺陷理论认为品质不可以用“好”、“美丽”、“漂亮”等词来形容,不可加 入主观色彩,因为要求永远是客观存在的,符合要求就是有品质的产品、服务或过程 。 2.产生品质的系统是预防,不是检验 预防是从设计源头发现和解决问题,检验只能发现问题的结果,会在品质成本及 客户满意度等各个方面造成某些不可挽回的损失,因为检验时缺陷已产生,且部分缺 陷会遗漏。预防行动是防患于未然,因而比较经济。 3.工作标准必须是零缺陷 这一要求的含义为每一时间,每一个作业都需满足工作过程的全部要求,而不是 某些方面满足要求。 4.品质是用缺陷造成的金钱损失来衡量的 零缺陷理论认为用缺陷损失来衡量品质比用不良数据来衡量品质,更能引起高层 3 重视进而采取行动。

五、QE应具备的技能

MSA

测量系统:用来对被测特性赋值的操作、程序、量具、设备、软件以及操 作人员的结合 ; 用来获得测量结果的整个过程 重复性:同一操作员使用同一测量仪器测量相同部分的同一 特性时,多次测量结果的最大变差 再现性:不同的测量者使用相同的仪器测量某相同部分的同一特性时, 其测量平均值的最大变差

偏 性:是测量结果的观测平均值与基准值的差值

线 性:线性是在量具预期的工作范围内﹐偏倚值的差值 计量型量具:反映测量样本一定测量值的量具 计数型量具:反映样本其特性的接受与不接受测试结果的量具 稳定性:稳定性(或飘移)﹐是测量系统在某持续时间内测量 同一基准或零件的单一特性时获得的测量值总变差。

MSA判定方法

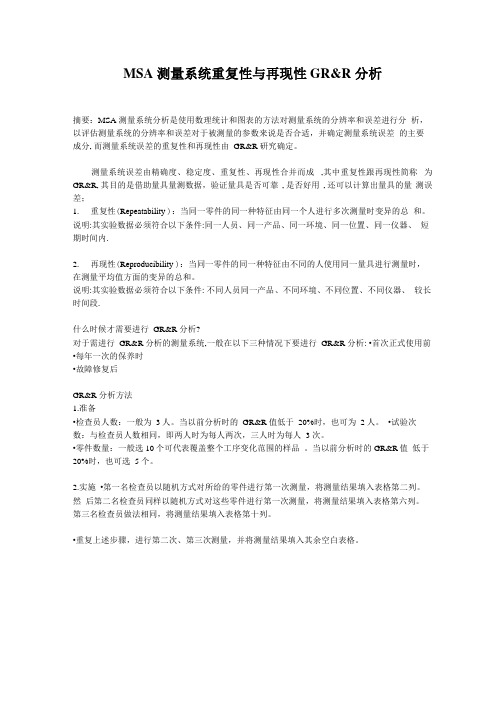

MSA 测量系统重复性与再现性GR&R 分析摘要:MSA 测量系统分析是使用数理统计和图表的方法对测量系统的分辨率和误差进行分析,以评估测量系统的分辨率和误差对于被测量的参数来说是否合适,并确定测量系统误差的主要成分, 而测量系统误差的重复性和再现性由GR&R 研究确定。

测量系统误差由精确度、稳定度、重复性、再现性合并而成,其中重复性跟再现性简称为GR&R, 其目的是借助量具量测数据,验证量具是否可靠, 是否好用, 还可以计算出量具的量测误差;1.重复性(Repeatability ):当同一零件的同一种特征由同一个人进行多次测量时变异的总和。

说明:其实验数据必须符合以下条件:同一人员、同一产品、同一环境、同一位置、同一仪器、短期时间内.2.再现性(Reproducibility ):当同一零件的同一种特征由不同的人使用同一量具进行测量时,在测量平均值方面的变异的总和。

说明:其实验数据必须符合以下条件: 不同人员同一产品、不同环境、不同位置、不同仪器、较长时间段.什么时候才需要进行GR&R 分析?对于需进行GR&R 分析的测量系统,一般在以下三种情况下要进行GR&R 分析: •首次正式使用前•每年一次的保养时•故障修复后GR&R 分析方法1.准备•检查员人数:一般为3人。

当以前分析时的GR&R 值低于20%时,也可为2 人。

•试验次数:与检查员人数相同,即两人时为每人两次,三人时为每人 3 次。

•零件数量:一般选10个可代表覆盖整个工序变化范围的样品。

当以前分析时的GR&R值低于20%时,也可选5 个。

2.实施•第一名检查员以随机方式对所给的零件进行第一次测量,将测量结果填入表格第二列。

然后第二名检查员同样以随机方式对这些零件进行第一次测量,将测量结果填入表格第六列。

第三名检查员做法相同,将测量结果填入表格第十列。

•重复上述步骤,进行第二次、第三次测量,并将测量结果填入其余空白表格。

MSA测量系统分析作业指导书(二性)

有限公司作业文件文件编号:JT/C-7.6J-002版号:A/0(MSA)测量系统分析(重复性和再现性)作业指导书批准:审核:编制:受控状态:分发号:2010年11月15日发布2010年11月15日实施测量系统重复性和再现性分析作业指导书JT/C-7.6J-0021目的为了配备并使用与要求的测量能力相一致的测量仪器,通过适当的统计技术,对测量系统的五个特性进行分析,使测量结果的不确定度已知,为准确评定产品提高质量保证。

2适用范围适用于公司使用的所有测量仪器的重复性和再现性的测量分析。

3职责3.1检验科负责确定过程所需要的测量仪器,并定期校准和检定,对使用的测量系统分析,对存在的异常情况及时采取纠正预防措施。

3.2HR负责根据需要组织和安排测量系统技术应用的培训。

3.3生产科配合对测量仪器进行测量系统分析。

4术语4.1偏倚偏倚是测量结果的观测平均值与基准值(标准值)的差值。

4.2稳定性(飘移)稳定性是测量系统在某持续时间内测量同一基准或零件的单一特性时获得的测量值总变差。

4.3线性线性是在量具预期的工作量程内,偏倚值的变差。

4.4重复性重复性是由一个评价人,采用一种测量仪器,多次测量同一零件的同一特性获得的测量值的变差。

4.5再现性再现性是由不同的评价人,采用相同的测量仪器,测量同一零件的同一特性的测量平均值的变差。

5测量系统分析作业准备5.1确定测量过程需要使用的测量仪器以及测量系统分析的范围。

a)控制计划有要求的工序所使用的测量仪器;b)有SPC控制要求的过程,特别是有关键/特殊特性的产品及过程;c)新产品、新过程;d)新增的测量仪器;e)已经作过测量系统分析,重新修理后。

5.2公司按GB/T10012标准要求,建立公司计量管理体系,确保建立的测量系统的可靠性。

JT/C-7.6J-0025.4检验科对测量仪器按规定的权限进行校准和调整,除使测量仪器的偏倚、稳定性、线性等符合规定要求之外,还应确认以下条件:a)确定量具检验的零件质量特性为计数型数据还是计量性数据。

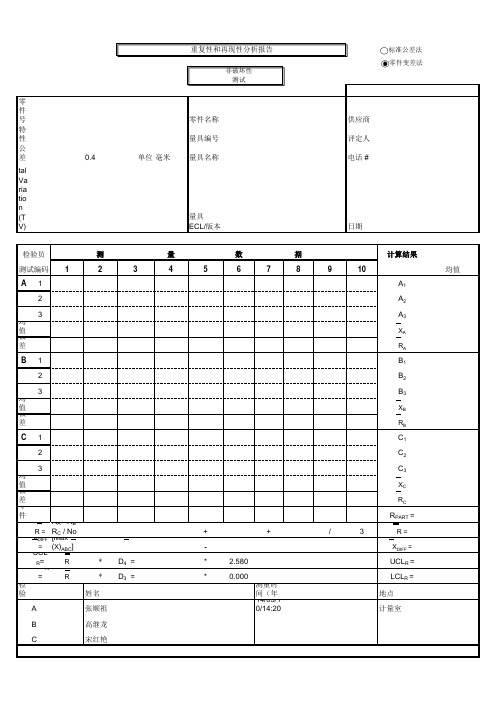

测量系统重复性与再现性分析MSA

/

3

R=

XDIFF = UCLR = LCLR = 地点

计量室

均值

计

算

以

上

测

量

数

据

表

得

到:

R=

测 量 分 析

重 复 性

量 检 具 变 差 (E

V)

EV = R * K1

EV =

再 现 性 -检 测 者 变 差

(A V)

[ ( XDIFF * K2)2 (EV2 / AV= nr)]

AV=

重 复 性 & 再 现 性 (R & R)

= UCL

(X)ABC]

LCR=LR

R

*

=

R

*

检

验

姓名

A

张顺祖

D4 = D3 =

+

+

-

*

2.580

*

测量时

间(年 14/05/1

0/14:20

B

高继龙

C

宋红艳

标准公差法 零件变差法

供应商 评定人 电话 #

日期

计算结果

9

10

A1

A2

A3

XA

RA B1

B2

B3

XB RB C1 C2 C3

XC RC RPART =

0.8000

0.7000

0.6000

极差

0.5000

0.4000

0.3000

0.2000

0.1000

0.0000

1

2

3

4

5

6

7

8

9

10

零件

UCLR

MSA测量系统重复性与再现性GRR

M S A测量系统重复性与再现性G R RHessen was revised in January 2021MSA测量系统重复性与再现性GR&R分析摘要:是使用数理统计和图表的方法对测量系统的分辨率和误差进行分析,以评估测量系统的分辨率和误差对于被测量的参数来说是否合适,并确定测量系统误差的主要成分, 而测量系统误差的重复性和再现性由GR&R 研究确定。

由精确度、稳定度、重复性、再现性合并而成,其中重复性跟再现性简称为GR&R,其目的是借助量具量测数据,验证量具是否可靠,是否好用,还可以计算出量具的量测误差;1.重复性(Repeatability ):当同一零件的同一种特征由同一个人进行多次测量时变异的总和。

说明:其实验数据必须符合以下条件:同一人员、同一产品、同一环境、同一位置、同一仪器、短期时间内.2.再现性(Reproducibility ):当同一零件的同一种特征由不同的人使用同一量具进行测量时,在测量平均值方面的变异的总和。

说明:其实验数据必须符合以下条件: 不同人员同一产品、不同环境、不同位置、不同仪器、较长时间段.什么时候才需要进行GR&R分析对于需进行GR&R分析的测量系统,一般在以下三种情况下要进行GR&R分析:首次正式使用前每年一次的保养时故障修复后GR&R分析方法1.准备检查员人数:一般为3人。

当以前分析时的GR&R值低于20%时,也可为2人。

试验次数:与检查员人数相同,即两人时为每人两次,三人时为每人3次。

零件数量:一般选10个可代表覆盖整个工序变化范围的样品。

当以前分析时的GR&R值低于20%时,也可选5个。

2.实施第一名检查员以随机方式对所给的零件进行第一次测量,将测量结果填入表格第二列。

然后第二名检查员同样以随机方式对这些零件进行第一次测量,将测量结果填入表格第六列。

第三名检查员做法相同,将测量结果填入表格第十列。

MSA重复性再现性讲解及分析公式

试验次数

2

K1

4.56

3 3.05

再现性——评价者变异(AV)

AV=SQRT[(Xbardiff*K2)2-(EV 2/nr)

评价人数 2

K2

3.65

3 2.70

样本数

n

试验次数 r

分析方法

计算公式 可重复性&再现性(R&R) R&R= SQRT(EV2+AV2)

基于公差方式的的分析结果: %EV=(EV/TOL)*100% %AV=(AV/TOL) *100% %R&R=SQRT( %EV2+ %AV2) *100% =( R&R/TOL) *100% 其中:TOL=USL-LSL

测量系统GR&R分析

目录

定义 名词解释 分析时机 分析方法 判定标准 处置方式 应用实例

定义

测量系统 :是指由测量仪器(设备)、测量软件、

测量操作人员和被测量物所组成的一个整体。 测量系统分析 :是指检测测量系统以便更好地了

解影响测量结果的变异来源及其分布的一种方法。 通过测量系统分析可把握当前所用测量系统有无 问题和主要问题出在哪里,以便及时纠正偏差, 使测量精度满足要求。 测量系统误差:由精确度、稳定度、可重复性、 再现性合并而成

4.98 4.96 0.02 4.97 4.98 4.99 0.02 5.01

4.98 5.04 0.07 5.03 5.01 4.97 0.06 5.03

5.03 4.95 0.09 4.96 4.98 4.99 0.03 4.97

4.97 5.03 0.06 4.97 4.99 5.04 0.07 5.03

处置方式

【MSA】确定重复性和再现性的指南-极差法

【MSA】重复性(Repeatability)传统上将重复性称为“评价者内部”的变差。

重复性是用一个评价人使用相同的测量仪器对同一零件上的同一特性,进行多次测量所得到的测量变差;它是设备本身的固有变差或能力。

重复性通常被称为设备变差(equipmentvariation,EV),但这是一种误解,事实上,重复性是在指定的测量条件下连续测量的普通原因(随机误差)的变差。

重复性定义的最佳描述为:当测量条件已被确定和定义——以确定的零件、仪器、标准、方法、操作者、环境和假设之下,系统内部的变差。

除了设备内部的变差之外,重复性还包括在误差模型中的任何条件下的内部变差。

造成重复性的可能原因包括:●零件内部(抽样样本):形状、位置、表面光度、锥度、样本的一致性●仪器内部:维修、磨损、设备或夹具的失效、品质或保养不好●标准内部:品质、等级、磨损●方法内部:作业准备、技巧、归零、固定、夹持、点密度的变差。

●评价者内部:技巧、位置、缺乏经验、操作技能或培训、意识、疲劳●环境内部:对温度、湿度、振动、清洁的小幅度波动●错误的假设——稳定,适当的操作●缺乏稳健的仪器设计或方法,一致性不好●量具误用●失真(量具或零件)、缺乏坚固性●应用——零件数量、位置、观测误差(易读性、视差)重复性可以理解为生产过程中的生产线的稳定性。

衡量测量系统是否靠谱。

【MSA】重复性(Repeatability)传统上将重复性称为“评价者内部”的变差。

重复性是用一个评价人使用相同的测量仪器对同一零件上的同一特性,进行多次测量所得到的测量变差;它是设备本身的固有变差或能力。

重复性通常被称为设备变差(equipmentvariation,EV),但这是一种误解,事实上,重复性是在指定的测量条件下连续测量的普通原因(随机误差)的变差。

重复性定义的最佳描述为:当测量条件已被确定和定义——以确定的零件、仪器、标准、方法、操作者、环境和假设之下,系统内部的变差。

MSA重复性和再现性分析

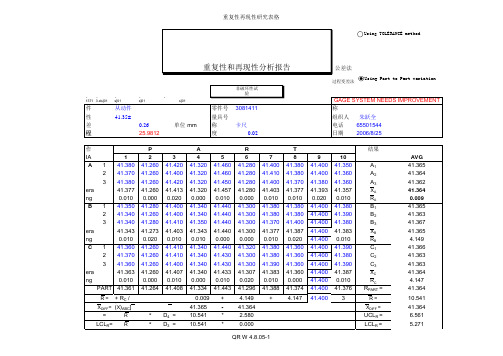

重复性和再现性分析报告公差法Using TOLERANCE method过程变差法非破坏性试验.xls]01 PSW'!H54GAGE SYSTEM NEEDS IMPROVEMENT '[757137'[757137103.x'[757137103.xls]0'[757137103.xls]0零件名称 从动件分总成零件号 3081411A单位名称特性 41.35±0.13量具号组织人 朱跃全公差0.26单位mm量具名称游标卡尺电话65501544过程变差 (TV)25.9812量具精度0.02日期2006/8/25操作员P A R T结果TRIAL #12345678910AVGA141.38041.26041.42041.32041.46041.28041.40041.38041.40041.350A141.365 241.37041.26041.40041.32041.46041.28041.41041.38041.40041.360A241.364 341.38041.26041.42041.32041.45041.28041.40041.37041.38041.360A341.362 Average41.37741.26041.41341.32041.45741.28041.40341.37741.39341.357X A41.364 Range0.0100.0000.0200.0000.0100.0000.0100.0100.0200.010R A0.009B141.35041.28041.40041.34041.44041.30041.38041.38041.40041.380B141.365 241.34041.26041.40041.34041.44041.30041.38041.38041.40041.390B241.363 341.34041.28041.41041.35041.44041.30041.37041.40041.40041.380B341.367 Average41.34341.27341.40341.34341.44041.30041.37741.38741.40041.383X B41.365 Range0.0100.0200.0100.0100.0000.0000.0100.02041.4000.010R B 4.149C141.36041.26041.41041.34041.44041.32041.38041.36041.40041.390C141.366 241.37041.26041.41041.34041.43041.30041.38041.36041.40041.380C241.363 341.36041.26041.40041.34041.43041.30041.39041.36041.40041.390C341.363 Average41.36341.26041.40741.34041.43341.30741.38341.36041.40041.387X C41.364 Range0.0100.0000.0100.0000.0100.0200.0100.00041.4000.010R C 4.147 PART41.36141.26441.40841.33441.44341.29641.38841.37441.40041.376R PART =41.364 R =R A+ R B + R C / No of operators =0.009+ 4.149+ 4.14741.4003R =10.541 X DIFF=[Max (X)ABC] - [Min (X)ABC] =41.365-41.364X DIFF =41.364 UCL R=R*D4 =10.541* 2.580UCL R = 6.561 LCL R=R*D3 =10.541*0.000LCL R = 5.271UCL X=#DIV/0!LCL X=#DIV/0! OPERATOR NAME NOTE: It has been statistically proven that the Tolerance Method is better A李宽芳to determine measurement equipment reliability. Even with negativeB颜利君Kurtosis data sets, the recorded measurements will be less than 1% away重复性和再现性分析报告公差法Using TOLERANCE method过程变差法非破坏性试验'[757137'[757137103.x'[757137103.xls]0'[757137103.xls]0.xls]01 PSW'!H54GAGE SYSTEM NEEDS IMPROVEMENT 零件名称 从动件分总成零件号 3081411A单位名称特性 41.35±0.13量具号组织人 朱跃全公差0.26单位mm量具名称游标卡尺电话65501544过程变差 (TV)25.9812量具精度0.02日期2006/8/25重复性和再现性分析报告公差法过程变差法非破坏性试验'[757137'[757137103.x '[757137103.xls]0'[757137103.xls]0.xls]01 PSW'!H54GAGE SYSTEM NEEDS IMPROVEMENT零件名称 从动件分总成零件号 3081411A单位名称特性 41.35±0.13量具号组织人 朱跃全公差0.26单位mm 量具名称 游标卡尺电话65501544过程变差 (TV)25.9812量具精度0.02日期2006/8/25Using TOLERANCE method重复性和再现性分析报告公差法过程变差法非破坏性试验'[757137'[757137103.x '[757137103.xls]0'[757137103.xls]0.xls]01 PSW'!H54GAGE SYSTEM NEEDS IMPROVEMENT零件名称 从动件分总成零件号 3081411A单位名称特性 41.35±0.13量具号组织人 朱跃全公差0.26单位mm 量具名称 游标卡尺电话65501544过程变差 (TV)25.9812量具精度0.02日期2006/8/25Using TOLERANCE method。

5-MSA量具重复性和再现性

质量体系要求

13

QUALITY SYSTEM REQUIREMENT 质量体系要求

ISO 9001:2000 - 7.6 监视和测量装置的控制 - 7.6.1 测量系统分析

ISO/TS 16949:2002

PPAP REQUIREMENT PPAP要求

14

AIAG MSA MANIAL AIAG MSA 手册

40

MEASUREMENT PROCESS 测量过程

41

STATISTICAL PROPERTIES OF MEASUREMENT SYSTEMS 测量系统的统计特性

AN IDEAL MEASUREMENT SYSTEM

WOULD PRODUCE ONLY “CORRECT”

MEASUREMENTS EACH TIME IT WAS USED. 理想的测量系统在每次使用时,应只产生“正确” 的测量结果。每次测量结果总应该与一个标准 相一致。

20

GENERAL

STANDARD 标准 l 用于比较的可接受的基准 l 用于接受的准则 l 已知数值,在表明的不确定度界限内, 作为真值被接受 l 基准值 一个标准应该是一个可操作的定义:由供应商或 顾客应用时,在昨天、今天和明天都具有同样的 含义,产生同样的结果。

21

BASIC EQUIPMENT 基本设备

47

由量具设计(分辨率)、固有质量(OEM)、 使用中的维修及仪器和标准的操作条件确定 总是以一个测量单位报告

33

WIDTH VARIATION 宽度变差

l CONSISTENCY 一致性 重复性随时间的变化程度 一个一致的测量过程是考虑到宽度 (变异性)下的统计受控

WIDTH VARIATION 宽度变差

【MSA】确定重复性和再现性的指南-平均值和极差法

平均值和极差法(Xbar & R)是一种可同时对测量系统提供重复性和再现性的估计值的研究方法。

与单独的极差法不同,该方法允许将测量系统的变差分解成两个独立的部分:重复性和再现性,但不能确定它们两者的相互作用。

同时,基于评估者与零件/量具交互作用产生的变差也没有计入分析中。

进行研究尽管评价者的人数、测量次数及零件数量均可能会不同,但下面的讨论呈现进行研究的最佳情况。

参见图B6中的GRR数据表,详细的程序如下:1) 取得一个能代表过程变差实际或预期范围的样本,为n> 10个零件44的样本。

2) 给评价者编号为A、B、C等,并将零件从1到n进行编号,但零件编号不要让评价者看到。

3) 对量具进行校准,如果这是正常测量系统程序中的一部分的话。

让评价者A以随机顺序45测量n个零件,并将结果记录在第1行。

4) 让评价者B和C依次测量这些一样的n个零件,不要让他们知道别人的读值,然后将结果分别的记录在第6行和第11行。

5) 用不同的随机测量顺序重复以上循环,并将数据记录在第2、7和12行:注意将数据记录在适当的栏位中,例如:如果首先被测量的是零件7,然后将数据记录在标有零件7的字段中。

如果需要进行三次测量,则重复以上循环,并将数据记录在第3、8和13行中。

6) 当测量大型零件或不可能同时获得数个零件时,第4步到第5步将变更成以下顺序:让评价者A测量第一个零件并将读值记录在第1行;让评价者B测量第一个零件并将读值记录在第6行;让评价者C测量第一个零件并将读值记录在第11行。

让评价者A重新测量第一个零件并将读值记录在第2行;评价者B重新测量第一个零件并将读值记录在第7行;评价者C重复测量第一个零件并将读值记录在第12行。

如果需要进行三次测量,则重复以上循环,并将数值记录在第3、8和13行中。

7) 如果评价者处于不同的班次,可以使用一个替代的方法。

让评价者A 测量所有10个零件,并将读值记录在第1行;然后让评价者A按照不同的顺序重新测量,并把读值记录在第2行和第3行。